Настоящее изобретение относится к области катализаторов гидрирования, в частности к катализатору гидрирования, его получению и применению.

Уровень техники

С ухудшением качества сырой нефти и ужесточением экологических требований к качеству чистых нефтепродуктов нефтеперерабатывающий завод с полным циклом водорода становится направлением развития нефтеперерабатывающих заводов в будущем. Технология гидрирования может улучшить адаптивность нефтеперерабатывающих заводов к нефтяному сырью, скорректировать распределение продуктов, повысить выход светлых нефтепродуктов, давать экологически чистые продукты и осуществлять экологически чистое производство, а также является наиболее гибкой и экологически чистой производственной технологией в процессе нефтепереработки. Среди перечисленного, катализатор гидрирования представляет собой основу технологии гидрирования.

Катализаторы гидрирования обычно состоят из носителя и активного металлического компонента. Осаждение металла, отложения углерода и аккумуляция активной фазы являются тремя основными факторами, которые способствуют дезактивации катализаторов гидрирования. Прогрессирующее ухудшение сырья для нефтеперерабатывающих заводов и постоянное повышение требований к качеству нефтепродуктов вызывают необходимость того, чтобы катализатор гидрирования обладал более высокой активностью и превосходной стабильностью. Технология обеспечения превосходных диффузионных характеристик и способности катализатора поглощать металлы, а также уменьшения разрушения, агрегации и отравления активной фазы в структуре катализатора в процессе реакции за счет оптимизированного согласования внешнего вида, свойств поверхности и структуры пор носителя и стабильности структуры активной фазы катализатора является основной технологией для повышения активности и стабильности катализатора.

Однако до сих пор не описана технология, которая могла бы хорошо удовлетворять требованиям как к активности катализатора, так и к стабильности, и это серьезно влияет на практический эффект промышленного применения катализатора.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить катализатор гидрирования, его получение и применение, где катализатор имеет хорошую гидрирующую активность и высокую стабильность.

Для решения указанной выше задачи в одном из аспектов настоящее изобретение предусматривает катализатор гидрирования, содержащий носитель и гидрирующий активный металлический компонент (т.е. компонент, представляющий собой металл, каталитичсеки активный в реакции гидррования), нанесенный на носитель, причем гидрирующий активный металлический компонент содержит по меньшей мере один компонент-металл группы VIB и по меньшей мере один компонент-металл группы VIII, носитель состоит из фосфорсодержащего оксида алюминия;

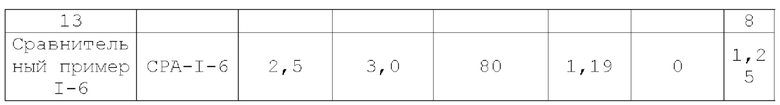

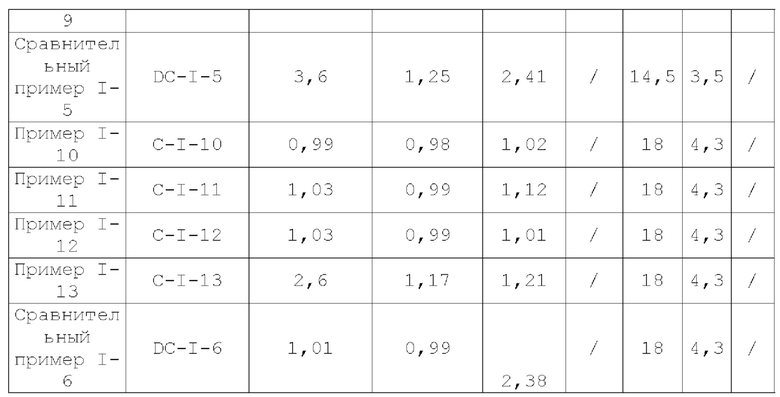

при измерении катализатора гидрирования с использованием способа температурно-программируемого восстановления водородом (H2-TPR), отношение высоты пика низкотемпературного восстановления, Plow-temp peak, при температуре 300-500°С, к высоте пика высокотемпературного восстановления, Phi-temp peak, при температуре 650-850°С, т.е. S=Plow-temp peak/Phi-temp peak, составляет 0,5-2,0; предпочтительно 0,7-1,9, и более предпочтительно 0,8-1,8.

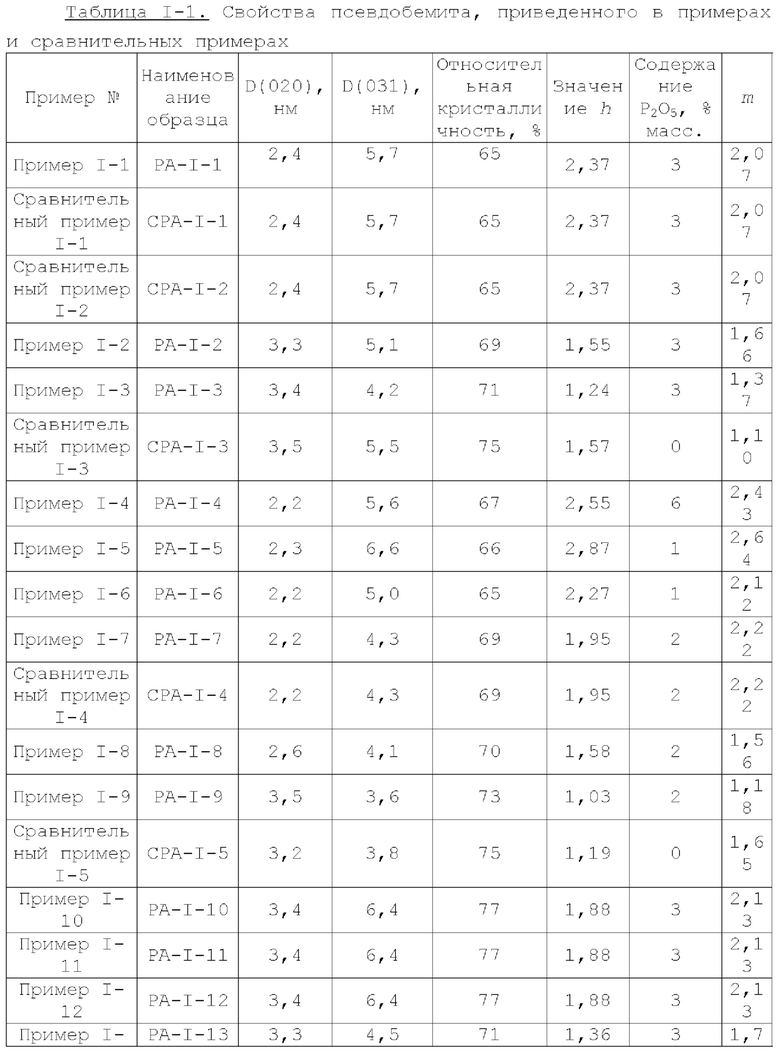

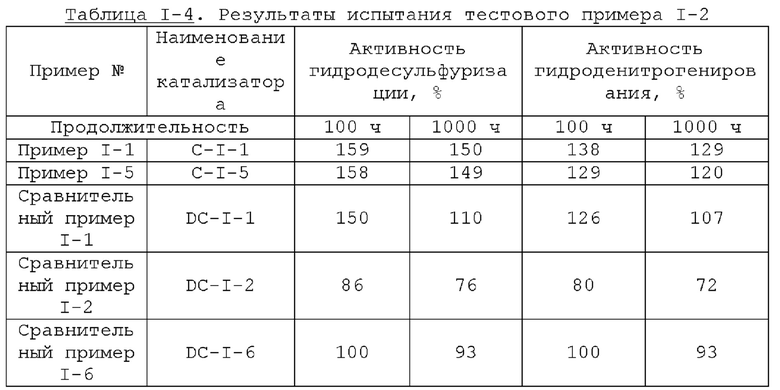

В другом аспекте настоящее изобретение предусматривает фосфорсодержащий псевдобемит, содержащий 94-99% масс., предпочтительно 95-98% масс., Al2O3 и 1-6% масс., предпочтительно 2-5% масс., Р2О5 в пересчете на оксиды и на сухой вес фосфорсодержащего псевдобемита, где фосфорсодержащий псевдобемит имеет значение h, удовлетворяющее 1,7≤h≤3, при этом h=D(031)/D(020), D(031) представляет размер зерен кристаллической плоскости, представленной пиком (031) на рентгендифрактограмме зерен псевдобемита, D(020) представляет размер зерен кристаллической плоскости, представленной пиком (020) на рентгендифрактограмме зерен псевдобемита, пик (031) относится к пику при 34-43° 2θ на рентгендифрактограмме, и пик (020) относится к пику при 10-15° 2θ на рентгендифрактограмме, D=Kλ/(Bcosθ), где K - постоянная Шеррера, λ - длина волны дифракции целевого материала, В - полуширина дифракционного пика (т.е. ширина дифракционного пика на половине его высоты), и 2θ - положение дифракционного пика; более предпочтительно псевдобемит имеет значение h, удовлетворяющее 1,9≤h≤3, предпочтительно удовлетворяющее 2,2≤h≤2,8.

В другом аспекте настоящее изобретение предусматривает способ получения фосфорсодержащего псевдобемита, включающий стадии:

1) контактирования раствора неорганического алюминийсодержащего соединения с кислотой или щелочью для реакции осаждения, или контактирования органического алюминийсодержащего соединения с водой для реакции гидролиза, в присутствии регулятора роста зерен и фосфорсодержащего соединения, при рН 4-7, предпочтительно 4-6,5, для получения фосфорсодержащего гидратированного оксида алюминия; и

2) подвергания полученного фосфорсодержащего гидратированного оксида алюминия выдерживанию при рН 7-10,5, предпочтительно 8-10, для получения фосфорсодержащего псевдобемита.

В другом аспекте настоящее изобретение предусматривает способ получения катализатора гидрирования, включающий стадии:

i) обеспечения фосфорсодержащего псевдобемита, предпочтительно фосфорсодержащий псевдобемит представляет собой фосфорсодержащий псевдобемит согласно настоящему изобретению или фосфорсодержащий псевдобемит, полученный способом по настоящему изобретению;

ii) нанесения гидрирующего активного металлического компонента на фосфорсодержащий псевдобемит с получением предшественника катализатора гидрирования, при этом гидрирующий активный металлический компонент содержит по меньшей мере один компонент-металл группы VIB и по меньшей мере один компонент-металл группы VIII; и

iii) прокаливания предшественника катализатора гидрирования для получения катализатора гидрирования, при этом условия прокаливания включают: температуру прокаливания 560-800°С и время прокаливания 1-10 ч.

В еще одном аспекте настоящее изобретение предусматривает применение катализатора гидрирования по настоящему изобретению или катализатора гидрирования, полученного способом по настоящему изобретению, в реакции гидрирования жидких нефтепродуктов.

По сравнению с известным уровнем техники катализатор гидрирования по настоящему изобретению обладает превосходным эффектом удаления гетероатомов и превосходной стабильностью при использовании в гидрогенизационной обработке. Между тем, в способе получения катализатора гидрирования согласно настоящему изобретению, с помощью нанесения гидрирующего активного металлического компонента на фосфорсодержащий псевдобемит, имеющий значение h, удовлетворяющее 1,7≤h≤3, и с помощью прокаливания образующегося в результате предшественника катализатора гидрирования при высокой температуре 560-800°С, может быть получен катализатор гидрирования, обладающий как хорошей гидрирующей активностью, так и высокой стабильностью.

Подробное описание изобретения

Настоящее изобретение будет подробно описано ниже со ссылкой на конкретные варианты его осуществления. Следует отметить, что конкретные варианты осуществления настоящего изобретения приведены только для иллюстрации и не являются каким-либо образом ограничивающими.

Любое конкретное числовое значение, включающее в себя конечные точки числового диапазона, описанные в контексте настоящей заявки, не ограничено точным значением, но должно интерпретироваться так, чтобы дополнительно охватывать все значения, близкие к указанному точному значению, например, все значения в пределах ±5% от указанного точного значения. Более того, в отношении любого числового диапазона, описанного в данном документе, могут осуществляться произвольные комбинации между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах данного диапазона, или между любыми двумя конкретными значениями в пределах данного диапазона, с получением одного или более новых числовых диапазонов, где указанный новый числовой диапазон (диапазоны) также следует считать конкретно описанным в настоящей заявке.

Если не указано иное, все используемые здесь термины имеют такое же значение, которое обычно понимается специалистами в данной области; и если термины определены в настоящем документе, и их определения отличаются от обычного понимания в данной области, преимущественную силу имеет определение, приведенное в настоящем документе.

В настоящем изобретении распределение элементов в частицах носителя анализировали с использованием метода SEM-EDX (сканирующей электронной микроскопии-энергодисперсионной спектрометрии). Поскольку значение содержания элементов в каждой точке вдоль радиального направления носителя в результате анализа SEM-EDX и реальное содержание элементов в указанной точке соответствуют друг другу, значение может отражать относительный уровень содержания элемента точки, однако числовое значение может и не отражать реального содержания элемента в точке. Таким образом, для того, чтобы выразить распределение гидрирующего активного металлического компонента вдоль радиального направления носителя, вводится коэффициент распределения о, который определяется как отношение содержания (также называемого концентрацией) гидрирующего активного металлического компонента в определенном положении частицы к содержанию в центре. Содержание гидрирующего активного металлического компонента в определенном положении относится к среднему значению отсчетов в 20 числовых точках вблизи положения (с отклонением положения ≤20 нм) в результатах анализа SEM-EDX; и содержание гидрирующего активного металлического компонента в центре относится к среднему значению отсчетов в 20 числовых точках вблизи центральной точки (с отклонением положения ≤20 нм). Если σ>1, это указывает на то, что содержание гидрирующего активного металлического компонента в точке выше, чем содержание в центре частицы носителя; если σ=1, это указывает на то, что содержание гидрирующего активного металлического компонента в точке такое же, как и в центре частицы носителя; и если σ<1, это указывает на то, что содержание гидрирующего активного металлического компонента в точке ниже, чем содержание в центре частицы носителя. Например, в σVIB(R), R относится к радиусу частиц, начиная от центра частицы носителя, VIB относится к компоненту-металлу группы VIB, в расчете на элемент, и в частности, σVIB(R) относится к отношению содержания компонента-металла группы VIB в положении на расстоянии R от центра носителя к содержанию компонента-металла группы VIB в центре носителя.

В настоящем изобретении, если не указано иное, количество используемого регулятора роста зерен рассчитывают на основе массы неорганического алюминийсодержащего соединения, рассчитанного как оксид алюминия в реакции осаждения, и рассчитывают на основе массы органического алюминийсодержащего соединения, рассчитанного как оксид алюминия в реакции гидролиза.

В контексте настоящей заявки, в дополнение к тем вопросам, которые указаны явным образом, любой не упомянутый вопрос или вопросы считаются такими же, как и известные в данной области техники, без каких-либо изменений. Кроме того, любой из вариантов осуществления, описанных в настоящем документе, может быть свободно объединен с одним или более другими вариантами осуществления, описанными в данном документе, и полученные технические результаты или идеи следует рассматривать как часть первоначального раскрытия или первоначального описания настоящего изобретения, и они не должны рассматриваться как новые признаки, которые не были раскрыты или не предполагались в настоящем документе, если только специалисту в данной области не будет ясно, что такая комбинация является совершенно неприемлемой.

Все патентные и непатентные документы, цитируемые в данном описании, включая, без ограничения, учебники и журнальные статьи, включены в данное описание посредством ссылки в полном объеме.

Как указано выше, в первом аспекте настоящее изобретение предусматривает катализатор гидрирования, содержащий носитель и гидрирующий активный металлический компонент, нанесенный на носитель, причем гидрирующий активный металлический компонент содержит по меньшей мере один компонент-металл группы VIB и по меньшей мере один компонент-металл группы VIII, носитель состоит из фосфорсодержащего оксида алюминия; при измерении катализатора гидрирования с использованием способа температурно-программируемого восстановления водородом (H2-TPR), отношение высоты пика низкотемпературного восстановления, Plow-temp peak, при температуре 300-500°С, к высоте пика высокотемпературного восстановления, Phi-temp peak, при температуре 650-850°С, т.е. S= Plow-temp peak/Phi-temp peak, составляет 0,5-2,0; предпочтительно 0,7-1,9, и более предпочтительно 0,8-1,8.

Авторы настоящего изобретения обнаружили, что, за счет нанесения специфического гидрирующего активного металлического компонента на фосфорсодержащий оксид алюминия, содержащий элемент фосфор, для получения катализатора с соотношением S 0,5-2,0, катализатор может обладать лучшей начальной активностью и лучшей стабильностью активности, при этом соотношение S предпочтительно составляет 0,8-1,8. Когда отношение S меньше 1, начальная активность слишком низкая, что может повлиять на нормальное использование катализатора; когда отношение S выше 2,0, повышение стабильности не является существенным.

В предпочтительном варианте осуществления катализатор гидрирования имеет коэффициент распределения σVIB(R) компонента-металла группы VIB, равный 0,5-3,5, более предпочтительно 0,8-3, особенно предпочтительно 1-2,6, наиболее предпочтительно 1-1,05; и коэффициент распределения σVIII(R) компонента-металла группы VIII, равный 0,5-3,5, более предпочтительно 0,8-3, и особенно предпочтительно 0,98-1,19. В предпочтительном варианте осуществления распределение гидрирующего активного металлического компонента в катализаторе гидрирования вдоль радиального направления носителя является более равномерным, что является более выгодным для улучшения гидрирующей активности для деметаллизации, денитрификации и удаления углеродистого остатка.

В настоящем изобретении компонент-металл группы VIB и компонент-металл группы VIII не имеют особых ограничений, при условии, что гидрирующая активность и стабильность катализатора гидрирования могут быть улучшены; предпочтительно, компонентом-металлом группы VIB является Мо и/или W, а компонентом-металлом группы VIII является Со и/или Ni.

В настоящем изобретении количества компонента-металла группы VIB и компонента-металла группы VIII могут варьировать в широком диапазоне. Предпочтительно, в расчете на общее количество катализатора гидрирования, содержание носителя составляет 30-99% масс., и, в пересчете на оксиды, содержание компонента-металла группы VIB составляет 0,5-50% масс., и содержание компонента-металла группы VIII составляет 0,5-20% масс.; еще более предпочтительно, в расчете на общее количество катализатора гидрирования, содержание носителя составляет 40-94% масс., и, в пересчете на оксиды, содержание компонента-металла группы VIB составляет 5-45% масс., и содержание компонента-металла группы VIII составляет 1-15% масс. Особенно предпочтительно, в расчете на общее количество катализатора гидрирования, содержание носителя составляет 64-86% масс, и, в пересчете на оксиды, содержание компонента-металла группы VIB составляет 12-30% масс., и содержание компонента-металла группы VIII составляет 2-6% масс.

В предпочтительном варианте осуществления, в пересчете на оксиды и в расчете на массу носителя, носитель катализатора гидрирования по настоящему изобретению имеет содержание A12O3 94-99% масс, предпочтительно 95-98% масс.; и содержание Р2О5 составляет 1-6% масс., предпочтительно 2-5% масс.

В предпочтительном варианте осуществления фосфорсодержащий оксид алюминия имеет специфическое распределение гидроксильной группы по поверхности, и фосфорсодержащий оксид алюминия демонстрирует ИК-спектр, в котором (I3670+I3580)/(I3770+I3720) находится в диапазоне 1,9-2,8, предпочтительно 2-2,7; где I3670 представляет высоту пика при 3670 см-1, I3580 представляет высоту пика при 3580 см-1, I3770 представляет высоту пика при 3770 см-1, и I3720 представляет высоту пика при 3720 см-1. Фосфорсодержащий оксид алюминия, имеющий значение (I3670+I3580)/(I3770+I3720), удовлетворяющее указанному выше описанию, демонстрирует специфическое распределение гидроксильной группы, и является более предпочтительным для улучшения гидрирующей активности катализатора гидрирования, содержащего фосфорсодержащий оксид алюминия в качестве носителя. Как правило, существующие носители оксида алюминия имеют значение (I3670+I3580)/(I3770+I3720) ниже 1,8.

Согласно настоящему изобретению фосфорсодержащий оксид алюминия может быть получен путем прокаливания фосфорсодержащего псевдобемита, и предпочтительно условия прокаливания включают: температуру прокаливания 560-800°С; время прокаливания 1-10 ч; и скорость нагревания при прокаливании 50-600°С/ч.

В предпочтительном варианте осуществления фосфорсодержащий псевдобемит имеет значение h, удовлетворяющее 1,7≤h≤3, предпочтительно 1,9≤h≤3, более предпочтительно 2,2<h<2,8, при этом h=D(031)/D(020), D(031) представляет размер зерен кристаллической плоскости, представленной пиком (031) на рентгендифрактограмме зерен псевдобемита, D(020) представляет размер зерен кристаллической плоскости, представленной пиком (020) на рентгендифрактограмме зерен псевдобемита, пик (031) относится к пику при 34-43° 2θ на рентгендифрактограмме, и пик (020) относится к пику при 10-15° 2θ на рентгендифрактограмме, D=Kλ/(Bcosθ), где K - постоянная Шеррера, λ - длина волны дифракции целевого материала, В - полуширина дифракционного пика, и 2θ- положение дифракционного пика.

Катализатор гидрирования настоящего изобретения может дополнительно содержать любой вспомогательный агент, который не влияет на характеристики катализатора гидрирования настоящего изобретения или может улучшить характеристики катализатора гидрирования настоящего изобретения, например, может дополнительно содержать по меньшей мере одно, выбранное из группы, состоящей из элементов группы IA, группы IIA, группы IIIA, группы IVA, группы VA, группы VIIA, группы IIB, группы IIIB, группы IVB, и редкоземельные металлические элементы, предпочтительно по меньшей мере один, выбранный из группы, состоящей из бора, фтора, кремния, натрия, магния, лития, цинка, кальция, калия, титана, лантана и церия, и содержание вспомогательного агента, в расчете на элемент, составляет не более 10% масс, предпочтительно 0,5-6% масс., в пересчете на катализатор.

По сравнению с существующими катализаторами гидрирования катализатор гидрирования по настоящему изобретению демонстрирует хорошие совокупные характеристики в отношении гидрирующей активности и стабильности. Катализатор гидрирования настоящего изобретения может применяться отдельно или в сочетании с другими катализаторами при использовании в реакции гидрирования жидких нефтепродуктов.

Во втором аспекте настоящее изобретение предусматривает фосфорсодержащий псевдобемит, содержащий 94-99% масс., предпочтительно 95-98% масс., Al2O3 и 1-6% масс., предпочтительно 2-5% масс., Р2О5 в пересчете на оксиды и на сухой вес фосфорсодержащего псевдобемита, где фосфорсодержащий псевдобемит имеет значение h, удовлетворяющее 1,7≤h≤3, при этом h=D(031)/D(020), D(031) представляет размер зерен кристаллической плоскости, представленной пиком (031) на рентгендифрактограмме зерен псевдобемита, D(020) представляет размер зерен кристаллической плоскости, представленной пиком (020) на рентгендифрактограмме зерен псевдобемита, пик (031) относится к пику при 34-43° 2θ на рентгендифрактограмме, и пик (020) относится к пику при 10-15° 2θ на рентгендифрактограмме, D=Kλ/(Bcosθ), где K - постоянная Шеррера, λ - длина волны дифракции целевого материала, В - полуширина дифракционного пика, и 2θ - положение дифракционного пика.

Фосфорсодержащий оксид алюминия, полученный с помощью прокаливания фосфорсодержащего псевдобемита, имеет специфическое распределение гидроксильной группы, и является более предпочтительным для улучшения гидрирующей активности катализатора гидрирования, содержащего фосфорсодержащий оксид алюминия в качестве носителя. Как правило, псевдобемит, полученный в известном уровне техники, имеет значение h 0,85-1,65.

В настоящем изобретении для различных дифракционных пиков, как В, так и 2θ принимают значение соответствующих пиков, например, при расчете D(031), D(031)=Kλ/(Bcosθ), где В полуширина дифракционного пика 031, и 2θ - положение дифракционного пика 031; при расчете D(020), D(020)=Kλ/(Bcosθ), где В - полуширина дифракционного пика 02 0, и 2θ - положение дифракционного пика 020.

В предпочтительном варианте осуществления фосфорсодержащий псевдобемит имеет значение h, удовлетворяющее 1,9≤h≤3, более предпочтительно удовлетворяющее 2,2≤h≤2,8. В предпочтительном диапазоне катализатор гидрирования, содержащий фосфорсодержащий оксид алюминия, полученный прокаливанием фосфорсодержащего псевдобемита в качестве носителя, проявляет лучшую гидрирующую активность.

Согласно настоящему изобретению фосфорсодержащий псевдобемит имеет относительную кристалличность (на основе коммерческого порошка SB от Condea Chemie GmbH), как правило, в диапазоне 45-77%, предпочтительно в диапазоне 65-77%.

Фосфорсодержащий псевдобемит согласно настоящему изобретению содержит фосфор и имеет специфическую кристаллическую структуру, благодаря чему катализатор гидрирования, полученный с использованием носителя, приготовленного из фосфорсодержащего псевдобемита и гидрирующего активного металлического компонента, нанесенного на носитель, демонстрирует превосходную гидрирующую активность и стабильность в реакции.

В третьем аспекте настоящее изобретение предусматривает способ получения фосфорсодержащего псевдобемита, включающий стадии:

1) контактирования раствора неорганического алюминийсодержащего соединения с кислотой или щелочью для реакции осаждения, или контактирования органического алюминийсодержащего соединения с водой для реакции гидролиза, в присутствии регулятора роста зерен и фосфорсодержащего соединения, при рН 4-7, предпочтительно 4-6,5, для получения фосфорсодержащего гидратированного оксида алюминия; и

2) подвергания полученного фосфорсодержащего гидратированного оксида алюминия выдерживанию при рН 7-10,5, предпочтительно 8-10, для получения фосфорсодержащего псевдобемита.

Авторы настоящего изобретения обнаружили в ходе исследований, что фосфорсодержащий псевдобемит, имеющий специфическую структуру распределения гидроксильной группы, может быть получен улучшением регулирования роста кристаллических зерен путем добавления фосфорсодержащего соединения к исходному материалу, добавления регулятора роста зерен во время реакции осаждения или реакции гидролиза, регулирования рН реакции осаждения или реакции гидролиза до 4-7, и далее регулирования рН до 7-10,5 для выдерживания.

Вне связи с какой-либо конкретной теорией, полагают, что реакция осаждения или реакция гидролиза, осуществляемая в присутствии регулятора роста зерен и фосфорсодержащего соединения, благоприятна для регулирования скорости роста зерен на кристаллической плоскости (020) и кристаллической плоскости (031), благодаря чему образующийся в результате фосфорсодержащий псевдобемит имеет значение h, удовлетворяющее 1,7≤h≤3, предпочтительно 1,9≤h≤3, более предпочтительно 2,2≤h≤2,8, где h определяется, как указано выше. Регулятор роста зерен и фосфорсодержащее соединение добавляют в исходные материалы реакции осаждения или реакции гидролиза или во время протекания реакции, благодаря чему последующая реакция выдерживания также проводится в присутствии регулятора роста зерен и фосфорсодержащего соединения, и, соответственно, не требуется дополнительного регулятора роста зерен и фосфорсодержащего соединения в процессе выдерживания.

Согласно настоящему изобретению реакцию осаждения или гидролиза проводят в присутствии регулятора роста зерен и фосфорсодержащего соединения при рН 4-7, благодаря чему может быть достигнуто осаждение фосфорсодержащего гидратированного оксида алюминия, можно поддерживать условия низких рН, можно избежать чрезмерного роста зерен псевдобемита при высоких рН, и совместное регулирующее действие фосфора и регулятора роста на рост псевдобемита может быть усилено. Образование и выдерживание гидратированного оксида алюминия, а также рост зерен псевдобемита осуществляются в присутствии соединения фосфора и регулятора роста кристаллических зерен, благодаря чему полученный псевдобемит имеет специфическую кристаллическую структуру и особенно подходит для использования в качестве носителя предшественника катализатора гидрирования тяжелых масел.

В конкретном варианте осуществления, стадия 1) дополнительно включает в себя: контактирование раствора неорганического алюминийсодержащего соединения, фосфорсодержащего соединения, регулятора роста зерен и кислоты или щелочи для осуществления реакции осаждения или проведения реакции гидролиза на органическом алюминийсодержащем соединении, фосфорсодержащем соединении, регуляторе роста зерен и воде; и регулирование рН реакции осаждения или реакции гидролиза до 4-7.

В предпочтительном варианте осуществления реакция осаждения или реакция гидролиза стадии 1) проводится при рН 4-6,5. Проведение реакции осаждения или реакции гидролиза при предпочтительном значении рН благоприятно для улучшения гидрирующей активности катализатора гидрирования, приготовленного из полученного фосфорсодержащего псевдобемита, при гидрировании тяжелых масел.

Другие условия, кроме рН, не имеют особых ограничений для реакции осаждения и реакции гидролиза. Предпочтительно, чтобы температуры реакции осаждения и реакции гидролиза независимо друг от друга составляли 30-90°С.

В предпочтительном варианте осуществления условия реакции осаждения включают: температуру реакции 40-90°С и время реакции 10-60 мин. Еще более предпочтительно условия реакции осаждения включают: температуру реакции 45-80°С и время реакции 10-30 мин.

Количество воды, используемой во время реакции гидролиза, может быть выбрано в широких пределах, при условии, что молярное отношение воды к органическому алюминийсодержащему соединению больше, чем стехиометрическое соотношение. В предпочтительном варианте осуществления условия реакции гидролиза включают: температуру реакции 40-90°С, предпочтительно 45-80С, и время реакции 2-30 ч, предпочтительно 2-20 ч.

В настоящем изобретении регулятор роста зерен представляет собой вещество, способное регулировать скорость роста зерен псевдобемита на различных кристаллических плоскостях, предпочтительно вещество, способное регулировать скорость роста зерен на кристаллической плоскости (020) и на кристаллической плоскости (031), и например, может быть любым из различных веществ, обладающих сильным адсорбционным действием с гидратированным оксидом алюминия. В предпочтительном варианте осуществления регулятор роста зерен может быть, по меньшей мере, одним, выбранным из группы, состоящей из многоатомных сахарных спиртов, солей соответствующих карбоновых кислот, и сульфатов; еще более предпочтительно регулятор роста зерен может быть выбран из группы, состоящей из сорбита, глюкозы, глюконовой кислоты, глюконата, рибита, рибоновой кислоты, соли рибоновой кислоты, сульфата или любого их сочетания. Глюконат, соль рибоновой кислоты и сульфат могут соответственно быть их растворимыми солями, например, одним или более из соли калия, соли натрия и соли лития.

Способ добавления регулятора роста зерен не имеет особых ограничений, и регулятор роста зерен может быть добавлен отдельно, или регулятор роста зерен может быть смешан с одним или более исходных материалов предварительно, и затем исходные материалы, содержащие регулятор роста зерен, приводятся в реакцию.

Количество регулятора роста зерен не имеет особых ограничений в настоящем изобретении. В некоторых предпочтительных вариантах осуществления регулятор роста зерен используется в реакции осаждения в количестве 1-10% масс., предпочтительно 1,5-8,5% масс., и более предпочтительно 2-6% масс., в пересчете на оксид алюминия и в расчете на массу неорганического алюминийсодержащего соединения. В других предпочтительных вариантах осуществления регулятор роста зерен используется в реакции гидролиза в количестве 1-10% масс., предпочтительно 1,5-8,5% масс., и более предпочтительно 2-6% масс., в пересчете на оксид алюминия и в расчете на массу органического алюминийсодержащего соединения.

В настоящем изобретении способ добавления фосфорсодержащего соединения не имеет особых ограничений, и фосфорсодержащее соединение (или водный раствор фосфорсодержащего соединения) может быть добавлено отдельно, или же фосфорсодержащее соединение (или его водный раствор) может быть предварительно смешано с одним или более исходными материалами, и затем исходные материалы, содержащие фосфорсодержащее соединение, могут вступать в реакцию, при условии, что реакция осаждения или реакция гидролиза проводится в присутствии фосфорсодержащего соединения. В способе в соответствии с настоящим изобретением фосфорсодержащее соединение оказывает регулирующее действие на рост зерен псевдобемита.

В настоящем изобретении фосфорсодержащее соединение может быть выбрано в широком диапазоне и может быть, например, водорастворимым неорганическим фосфорсодержащим соединением. В предпочтительном варианте осуществления фосфорсодержащее соединение представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из фосфорной кислоты, фосфата аммония, гидрофосфата аммония, гидрофосфата диаммония, фосфата натрия и фосфата калия.

Для того, чтобы регулирующее действие фосфорсодержащего соединения на рост зерен псевдобемита проявлялось лучшим образом, предпочтительно, чтобы фосфорсодержащее соединение использовалось в таком количестве, чтобы в образующемся в результате фосфорсодержащем псевдобемите Р2О5 присутствовал в количестве 1-6% масс., предпочтительно 2-5% масс., в пересчете на оксиды и на сухой вес фосфорсодержащего псевдобемита. В настоящем изобретении, если не указано иное, сухой вес фосфорсодержащего псевдобемита означает вес фосфорсодержащего псевдобемита, измеренный после прокаливания при 600°С в течение 4 ч.

В соответствии с настоящим изобретением неорганическое алюминийсодержащее соединение, используемое на стадии 1), предпочтительно представляет собой соль алюминия и/или алюминат. Соответственно, неорганическое алюминийсодержащее соединение может также представлять собой различные растворы солей алюминия и/или растворы алюмината, и раствор соли алюминия может представлять собой различные растворы соли алюминия, такие как водный раствор одного или более из сульфата алюминия, хлорида алюминия и нитрата алюминия. Благодаря их низкой цене предпочтительными являются раствор сульфата алюминия и/или раствор хлорида алюминия. Соль алюминия может быть использована отдельно или в сочетании из двух или более солей. Раствор алюмината может быть любым раствором алюмината, таким как раствор алюмината натрия и/или раствор алюмината калия. Раствор алюмината натрия является предпочтительным из-за его доступности и низкой стоимости. Раствор алюмината также может использоваться отдельно или в смеси. Концентрация раствора неорганического алюминийсодержащего соединения не имеет особых ограничений, и предпочтительно концентрация раствора неорганического алюминийсодержащего соединения составляет 20-200 г/л в пересчете на оксид алюминия.

Согласно настоящему изобретению органическое алюминийсодержащее соединение, используемое на стадии 1), может быть, по меньшей мере, одним из различных алкоксидов алюминия, которые могут подвергаться реакции гидролиза с водой с образованием осадка гидратированного оксида алюминия, и может быть, например, по меньшей мере одним из изопропоксида алюминия, изобутоксида алюминия, триизопропоксида алюминия, три-трет-бутоксида алюминия и изооктанолата алюминия.

Согласно настоящему изобретению кислота, используемая на стадии 1), может представлять собой различные протонные кислоты или оксиды, которые являются кислотными в водной среде, и например, может быть, по меньшей мере, одной из серной кислоты, соляной кислоты, азотной кислоты, углекислоты, фосфорной кислоты, муравьиной кислоты, уксусной кислоты, лимонной кислоты и щавелевой кислоты, и предпочтительно, протонная кислота представляет собой, по меньшей мере, одну выбранную из группы, состоящей из азотной кислоты, серной кислоты и соляной кислоты. Углекислота может быть получена in situ путем пропускания диоксида углерода в раствор соли алюминия и/или раствор алюмината. Кислота может быть введена в виде раствора, и концентрация раствора кислоты не имеет особых ограничений, но предпочтительно, чтобы концентрация Н+ составляла 0,2-2 моль/л.

Согласно настоящему изобретению щелочь, используемая на стадии 1), может быть гидроксидом или солью, которые могут быть гидролизованы в водной среде, чтобы сделать водный раствор щелочным, предпочтительно гидроксид представляет собой, по меньшей мере, одно, выбранное из группы, состоящей из аммиака, гидроксида натрия и гидроксида калия; предпочтительно, соль представляет собой по меньшей мере одно, выбранное из группы, состоящей из метаалюмината натрия, метаалюмината калия, бикарбоната аммония, карбоната аммония, бикарбоната натрия, карбоната натрия, бикарбоната калия и карбоната калия. Щелочь может быть введена в виде раствора, и концентрация раствора щелочи не имеет особых ограничений, однако предпочтительно, чтобы концентрация ОН" составляла 0,2-4 моль/л. Когда в качестве щелочи используют метаалюминат натрия и/или метаалюминат калия, количества регулятора роста зерен и фосфорсодержащего соединения рассчитывают с учетом соответствующих количеств оксида алюминия в метаалюминате натрия и/или метаалюминате калия.

В некоторых предпочтительных вариантах осуществления для регулирования рН реакции гидролиза на стадии 1) в реакцию гидролиза также может быть введена кислота или щелочь, и способ добавления и вид кислоты или щелочи могут быть такими, как описано выше, их подробное описание опускается в настоящей заявке для краткости.

Кроме того, способ осаждения алюминия с помощью регулирования рН реагентов через количество щелочи или кислоты хорошо известен специалистам в данной области, его подробное описание опускается в настоящей заявке для краткости.

Согласно настоящему изобретению указанное выдерживание на стадии 2) проводят при рН 7-10,5. Поскольку реакция осаждения или реакция гидролиза стадии 1) осуществляется при рН 4-7, предпочтительно вводить щелочь для корректировки рН реакции выдерживания перед проведением выдерживания. Щелочь может быть введена в виде раствора, и концентрация раствора щелочи не имеет особых ограничений, однако предпочтительно, чтобы концентрация ОН" составляла 0,2-4 моль/л. В предпочтительном варианте осуществления указанное выдерживание на стадии 2) проводят при рН 8-10.

Кроме рН, другие условия указанного выдерживания на стадии 2) могут быть выбраны в широком диапазоне. В предпочтительном варианте осуществления температура выдерживания составляет 50-95°С, предпочтительно 55-90°С. Время выдерживания может быть выбрано соответствующим образом в зависимости от температуры выдерживания, и предпочтительно, время выдерживания составляет 0,5-8 ч, более предпочтительно 2-6 ч.

В предпочтительном варианте осуществления способ настоящего изобретения также предусматривает, после проведения реакции выдерживания, разделение, промывку и необязательно сушку выдержанного продукта. В соответствии со способом настоящего изобретения разделение может быть осуществлено различными способами, хорошо известными в данной области, такими как фильтрование или центрифугирование. Способ промывки и сушки может быть таким, который обычно применяется при получении псевдобемита, например, промывочным агентом может быть вода, и сушка может быть по меньшей мере одним из сушки в печи, сушки в струе воздуха, сушки распылением и мгновенной сушки. Температура сушки может составлять 100-350°С, предпочтительно 120-300°С.

В особенно предпочтительном варианте осуществления способ получения фосфорсодержащего псевдобемита настоящего изобретения включает стадии:

1) добавления раствора неорганического алюминийсодержащего соединения, содержащего фосфорсодержащее соединение и регулятор роста зерен, и раствора щелочи или раствора кислоты в реакционный контейнер в режиме одновременного потока или прерывистом режиме для осуществления реакции осаждения с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия; или, добавления фосфорсодержащего соединения и регулятора роста зерен в деионизированную воду для осуществления реакции гидролиза с алкоксидом алюминия с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия, и осуществления реакции осаждения или реакции гидролиза при рН 4-7, предпочтительно 4-6,5, с использованием определенного количества раствора кислоты или раствора щелочи;

2) добавления раствора щелочи в суспензию фосфорсодержащего гидратированного оксида алюминия, полученную на стадии 1), для регулирования рН до 7-10,5, выдерживания полученного продукта при 50-95°С в течение 0,5-8 ч, и затем фильтрования, промывки и сушки для получения фосфорсодержащего псевдобемита.

В четвертом аспекте настоящее изобретение предусматривает способ получения катализатора гидрирования, включающий стадии:

i) обеспечения фосфорсодержащего псевдобемита, предпочтительно фосфорсодержащий псевдобемит представляет собой фосфорсодержащий псевдобемит согласно настоящему изобретению или фосфорсодержащий псевдобемит, полученный способом по настоящему изобретению;

ii) нанесения гидрирующего активного металлического компонента на фосфорсодержащий псевдобемит с получением предшественника катализатора гидрирования, при этом гидрирующий активный металлический компонент содержит по меньшей мере один компонент-металл группы VIB и по меньшей мере один компонент-металл группы VIII; и

iii) прокаливания предшественника катализатора гидрирования для получения катализатора гидрирования, при этом условия прокаливания включают: температуру прокаливания 560-800°С и время прокаливания 1-10 ч.

Авторы настоящего изобретения обнаружили в ходе исследований, что катализатор гидрирования, обладающий как хорошей гидрирующей активностью, так и высокой стабильностью, может быть получен путем нанесения гидрирующего активного металлического компонента на фосфорсодержащий псевдобемит в соответствии с настоящим изобретением, и затем путем прокаливания полученного предшественника катализатора гидрирования при высокой температуре 560-800°С в течение 1-10 ч, предпочтительно 3-6 ч, в ходе получения катализатора гидрирования. В еще одном предпочтительном варианте осуществления температура прокаливания на стадии iii) составляет 610-780°С, более предпочтительно 630-750°С, и наиболее предпочтительно 650-730°С.

В настоящем изобретении прокаливание на стадии iii) можно проводить традиционным способом в данной области техники, и прокаливание может осуществляться путем нагрева от температуры окружающей среды до температуры прокаливания, или непосредственно от температуры сушки после пропитки металлического компонента до температуры прокаливания, что не имеет особых ограничений в настоящем изобретении. Например, скорость нагрева при прокаливании может составлять 50-600°С/ч, предпочтительно 100-550°С/ч.

В предпочтительном варианте осуществления способа по настоящему изобретению компонентом-металлом группы VIB является Мо и/или W, и компонентом-металлом группы VIII является Со и/или Ni.

Количества компонента-металла группы VIB и компонента-металла группы VIII могут варьировать в широком диапазоне в соответствии с настоящим изобретением. Предпочтительно компонент-металл группы VIB и компонент-металл группы VIII используются в таких количествах, что полученный катализатор гидрирования содержит 30-99% масс. носителя, 0,5-50% масс, компонента-металла группы VIB и 0,5-20% масс. компонента-металла группы VIII, рассчитанных как оксиды, в пересчете на общее количество катализатора гидрирования.

Еще более предпочтительно гидрирующий активный металлический компонент используется в таком количестве, что в полученном катализаторе гидрирования содержание носителя составляет 40-94% масс, и, в пересчете на оксиды, содержание компонента-металла группы VIB составляет 5-45% масс., и содержание компонента-металла группы VIII составляет 1-15% масс., в расчете на общее количество катализатора гидрирования. Более предпочтительно, содержание носителя составляет 64-86% масс., и, в пересчете на оксиды, содержание компонента-металла группы VIB составляет 12-30% масс., и содержание компонента-металла группы VIII составляет 2-6% масс, в расчете на общее количество катализатора гидрирования.

Первый тип предпочтительных вариантов осуществления способа получения катализатора гидрирования согласно настоящему изобретению:

В первом типе предпочтительных вариантов осуществления способа согласно настоящему изобретению указанная стадия ii) дополнительно включает в себя:

A) формование и сушку фосфорсодержащего псевдобемита с получением формованного продукта, при этом прокаливание после сушки не проводится; и

B) нанесение гидрирующего активного металлического компонента на формованный продукт, полученный на стадии А), и, необязательно, сушку для получения предшественника катализатора гидрирования.

В настоящем изобретении сушка на стадии А) не имеет особых ограничений и может быть осуществлена обычным способом в данной области техники. В предпочтительном варианте осуществления условия сушки на стадии А) включают: температуру сушки 40-350°С, предпочтительно 100-200°С, время сушки 1-24 ч, предпочтительно 2-12 ч.

В соответствии с настоящим изобретением на стадии А) не осуществляется прокаливание после сушки, таким образом, прокаливание проводится только один раз в способе по настоящему изобретению, за счет чего может быть улучшен выход катализатора и снижены производственные расходы при одновременном улучшении стабильности активности катализатора, и рабочий процесс становится проще и удобнее.

Согласно настоящему изобретению способ нанесения гидрирующего активного металлического компонента на формованный продукт на стадии В) не имеет особых ограничений, и может быть любым способом, традиционно используемым в данной области, и может быть, например, способом пропитки. В предпочтительном варианте осуществления стадия В) включает пропитку формованного продукта пропиточным раствором, содержащим по меньшей мере одно соединение металла группы VIB и по меньшей мере одно соединение металла группы VIII, и затем сушку для получения предшественника катализатора гидрирования.

В предпочтительном варианте осуществления соединение металла группы VIB и соединение металла группы VIII, используемое на стадии В), независимо друг от друга выбирают из группы, состоящей из их растворимых соединений (включая соответствующие соединения металлов, растворимые в воде в присутствии сорастворителя). В частности, соединение металла группы VIB, принимая молибден в качестве примера, может быть выбрано из солей и/или оксидов, содержащих молибден, например, может быть по меньшей мере одним, выбранным из группы, состоящей из оксида молибдена, молибдата, парамолибдата и фосфомолибдата, и предпочтительно является по меньшей мере одним, выбранным из группы, состоящей из оксида молибдена, молибдата аммония, парамолибдата аммония и фосфорномолибденовой кислоты; соединение металла группы VIII, принимая кобальт в качестве примера, может быть, по меньшей мере, одним, выбранным из группы, состоящей из нитрата кобальта, ацетата кобальта, основного карбоната кобальта, хлорида кобальта и оксида кобальта, предпочтительно нитрата кобальта и/или основного карбоната кобальта, и принимая никель в качестве примера, может быть по меньшей мере одним, выбранным из группы, состоящей из солей, оксидов и гидроксидов, содержащих никель, например, может быть по меньшей мере одним, выбранным из группы, состоящей из нитрата, хлорида, формиата, ацетата, фосфата, цитрата, оксалата, карбоната, основного карбоната, гидроксида, фосфида, сульфида и оксида никеля, предпочтительно по меньшей мере одним, выбранным из группы, состоящей из оксалата, карбоната, основного карбоната, гидроксида, фосфата и оксида никеля, и более предпочтительно по меньшей мере одним, выбранным из группы, состоящей из оксида никеля, нитрата никеля, ацетата никеля, основного карбоната никеля, хлорида никеля и карбоната никеля.

В соответствии с настоящим изобретением не существует особого ограничения условий сушки, используемых на стадии В). Предпочтительно условия сушки включают: температуру сушки 50-350°С и время сушки 1-12 ч; предпочтительно температуру сушки 80-250°С и время сушки 2-8 ч. Способ сушки в настоящем изобретении не имеет особых ограничений, и сушка может быть по меньшей мере одним, выбранным из сушки в печи, сушки в струе воздуха, сушки распылением и мгновенной сушки. Атмосфера сушки не имеет особых ограничений в настоящем изобретении, и может быть, по меньшей мере, одним, выбранным из воздуха, кислорода и азота, и предпочтительно является воздухом.

В особенно предпочтительном варианте осуществления способ получения катализатора гидрирования согласно настоящему изобретению включает стадии:

i) добавления раствора неорганического алюминийсодержащего соединения, содержащего фосфорсодержащее соединение и регулятор роста зерен, и раствора щелочи или раствора кислоты в реакционный контейнер в режиме параллельного потока или прерывистом режиме для осуществления реакции осаждения с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия; или, добавления фосфорсодержащего соединения и регулятора роста зерен в деионизированную воду для осуществления реакции гидролиза с алкоксидом алюминия с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия, и регулирования количества раствора кислоты или раствора щелочи, используемого для осуществления реакции осаждения или реакции гидролиза при рН 4-7, предпочтительно 4-6,5; добавления раствора щелочи в полученную суспензию фосфорсодержащего гидратированного оксида алюминия для корректировки рН до 7-10,5, выдерживания при 50-95°С в течение 0,5-8 ч, и затем фильтрования, промывки и сушки для получения фосфорсодержащего псевдобемита;

ii) формования фосфорсодержащего псевдобемита, полученного на стадии i), с помощью шнековой экструзии, сушки при температуре 40-350°С в течение 1-24 ч с получением формованного продукта, затем пропитки формованного продукта пропиточным раствором, содержащим по меньшей мере одно соединение металла группы VIB и по меньшей мере одно соединение металла группы VIII, и затем сушки при температуре 80-200°С в течение 1-8 ч;

iii) прокаливания твердого продукта, полученного на стадии ii), при температуре 560-800°С в течение 1-10 ч с получением катализатора гидрирования.

Второй тип предпочтительных вариантов осуществления способа получения катализатора гидрирования в соответствии с настоящим изобретением:

Во втором типе предпочтительных вариантов осуществления способа согласно настоящему изобретению стадия ii) дополнительно включает в себя: смешивание фосфорсодержащего псевдобемита с предшественником гидрирующего активного металлического компонента, формование и сушку для получения предшественника катализатора гидрирования.

Согласно настоящему изобретению предшественник гидрирующего активного металлического компонента содержит по меньшей мере один предшественник компонента-металла группы VIB и по меньшей мере один предшественник компонента-металла группы VIII. Форма предшественника гидрирующего активного металлического компонента не имеет особых ограничений в настоящем изобретении, при условии, что гидрирующий активный металлический компонент может быть нанесен на псевдобемит; например, это могут быть твердые порошки предшественника гидрирующего активного металлического компонента или раствор предшественника гидрирующего активного металлического компонента.

В настоящем изобретении предшественник гидрирующего активного металлического компонента может быть выбран в широком диапазоне, и предпочтительно предшественник гидрирующего активного металлического компонента представляет собой по меньшей мере одно, выбранное из группы, состоящей из солей, оксидов и гидроксидов гидрирующего активного металлического компонента.

В предпочтительном варианте осуществления предшественник компонента-металла группы VIB представляет собой предшественник, содержащий Мо и/или W; также предпочтительно предшественник компонента-металла группы VIB представляет собой по меньшей мере одно, выбранное из группы, состоящей из оксида молибдена, молибдата, парамолибдата, фосфомолибдата, оксида вольфрама и вольфрамата, и более предпочтительно по меньшей мере одно, выбранное из группы, состоящей из оксида молибдена, молибдата аммония, парамолибдата аммония, фосфорномолибденовой кислоты, метавольфрамата аммония, фосфорновольфрамовой кислоты и паравольфрамата аммония.

В предпочтительном варианте осуществления предшественник компонента-металла группы VIII представляет собой предшественник, содержащий Со и/или Ni; предпочтительно предшественник компонента-металла группы VIII представляет собой по меньшей мере одно, выбранное из группы, состоящей из нитрата кобальта, ацетата кобальта, основного карбоната кобальта, хлорида кобальта и нитрата, хлорида, формиата, ацетата, фосфата, цитрата, оксалата, карбоната, основного карбоната, гидроксида, фосфида, сульфида, алюмината и оксида никеля. Более предпочтительно предшественник компонента-металла группы VIII представляет собой по меньшей мере одно, выбранное из группы, состоящей из нитрата кобальта, ацетата кобальта, основного карбоната кобальта, хлорида и оксалата кобальта, карбоната, основного карбоната, гидроксида, фосфата и оксида никеля, и еще более предпочтительно по меньшей мере одно, выбранное из группы, состоящей из нитрата кобальта, основного карбоната кобальта, нитрата никеля, ацетата никеля, основного карбоната никеля, хлорида никеля и карбоната никеля.

Во втором типе предпочтительных вариантов осуществления способа согласно настоящему изобретению не существует особых ограничений для способа смешивания псевдобемита с предшественником гидрирующего активного металлического компонента, и может использоваться любой способ, традиционно используемый в данной области техники, например, замешивание, сухое смешивание и пропитка.

В предпочтительном варианте осуществления смешивание псевдобемита с предшественником гидрирующего активного металлического компонента включает равномерное смешивание по меньшей мере одного предшественника компонента-металла группы VIB и по меньшей мере одного предшественника компонента-металла группы VIII с псевдобемитом, и затем замешивание.

В другом предпочтительном варианте осуществления смешивание псевдобемита с предшественником гидрирующего активного металлического компонента включает замешивание раствора, содержащего по меньшей мере одно соединение металла группы VIB и по меньшей мере одно соединение металла группы VIII, при этом соединение металла группы VIB и соединение металла группы VIII независимо друг от друга выбирают из группы, состоящей из их растворимых соединений (включая соответствующие соединения металлов, растворимые в воде в присутствии сорастворителя), конкретные примеры которых описаны выше, и их подробное описание опущено здесь для краткости.

Во втором типе предпочтительных вариантов осуществления способа согласно настоящему изобретению не существует особых ограничений на условия сушки, и предпочтительно условия сушки могут включать: температуру сушки 50-350°С и время сушки 1-12 ч, предпочтительно температуру сушки 80-250°С и время сушки 2-8 ч; способ сушки также не имеет особых ограничений, и может быть по меньшей мере одним, выбранным из сушки в печи, сушки в струе воздуха, сушки распылением и мгновенной сушки. Атмосфера сушки также не имеет особых ограничений, и может быть, по меньшей мере, одним, выбранным из воздуха, кислорода и азота, и предпочтительно является воздухом.

В соответствии с настоящим изобретением органическая добавка (добавки) также может быть введена во время приготовления катализатора, например, во время приготовления растворимых соединений металла группы VIB и металла группы VIII. Способ введения органической добавки не имеет особых ограничений в настоящем изобретении, и органическая добавка может быть введена любым способом, например, может быть введена вместе с металлом группы VIII, вместе с металлическим элементом группы VIB, после введения металлического элемента группы VIII и/или группы VIB, или перед введением элемента группы VIII и/или группы VIB. Не существует особого ограничения для вида органической добавки в настоящем изобретении, и органическая добавка может быть по меньшей мере одним, выбранным из группы, состоящей из кислородсодержащих и/или азотсодержащих органических материалов, причем кислородсодержащие органические материалы могут быть выбраны из органических спиртов и/или органических кислот, и азотсодержащие органические материалы могут быть по меньшей мере одним, выбранным из группы, состоящей из органических аминов и солей органических аминов. В частности, кислородсодержащее органическое вещество может быть по меньшей мере одним, выбранным из группы, состоящей из этиленгликоля, глицерина, полиэтиленгликоля (с молекулярной массой 200-1500), диэтиленгликоля, бутандиола, уксусной кислоты, малеиновой кислоты, щавелевой кислоты, нитрилотриуксусной кислоты, циклогекс-1,2-илендиаминтетра(уксусной кислоты), лимонной кислоты, винной кислоты и яблочной кислоты, и предпочтительно по меньшей мере одним, выбранный из группы, состоящей из этиленгликоля, глицерина, полиэтиленгликоля и лимонной кислоты; азотсодержащие органические материалы могут быть по меньшей мере одним, выбранным из группы, состоящей из этилендиамина, диэтилентриамина, циклогексилендиаминтетра(уксусной кислоты), глицина, нитрилотриуксусной кислоты, ЭДТА и его аминных солей, предпочтительно ЭДТА и/или нитрилотриуксусной кислоты.

В способе получения катализатора гидрирования согласно настоящему изобретению, когда гидрирующий активный металлический компонент наносят на фосфорсодержащий псевдобемит или фосфорсодержащий псевдобемитовый формованный продукт путем пропитки, способ и время пропитки не имеют особых ограничений в настоящем изобретении. Способ пропитки может представлять собой пропитку избыточным количеством жидкости, пропитку порового объема, многократную пропитку и тому подобное, в зависимости от количества используемого пропиточного раствора, и может быть пропиткой погружением, пропиткой распылением и тому подобным, в зависимости от режима осуществления пропитки; время пропитки предпочтительно составляет 0,5-3 ч. С помощью регулирования и контроля концентрации, количества или количества носителя пропиточного раствора, можно получить катализаторы гидрирования с определенным содержанием гидрирующего активного металлического компонента, что хорошо известно специалистам в данной области.

В способе получения катализатора гидрирования согласно настоящему изобретению, не существует особых ограничений для способа формования фосфорсодержащего псевдобемита или смеси фосфорсодержащего псевдобемита и гидрирующего активного металлического компонента, и формование может быть выполнено в соответствии со способом, традиционно используемым в данной области, таким как способ окатывания, способ гранулирования и способ шнековой экструзии. В процессе формования, например, в процессе шнековой экструзии, для обеспечения плавности хода формования можно добавлять воду, способствующее экструзии вещество и/или пептизирующий агент и, необязательно, агент, расширяющий поры, и затем осуществлять экструзионное формование. Вид и количество способствующего экструзии вещества, пептизирующего агента и агента, расширяющего поры, могут быть хорошо известны специалистам в данной области. Например, типичным способствующим экструзии веществом может быть, по меньшей мере, одно, выбранное из группы, состоящей из порошка сесбании, метилцеллюлозы, крахмала, поливинилового спирта и полиэтилена, этанола, пептизирующим агентом может быть неорганическая кислота и/или органическая кислота, и агентом, расширяющим поры, может быть по меньшей мере одно, выбранное из группы, состоящей из крахмала, синтетической целлюлозы, полимерного спирта и поверхностно-активного вещества. Среди прочего, синтетическая целлюлоза предпочтительно является, по меньшей мере одним, выбранным из группы, состоящей из гидроксиметилцеллюлозы, метилцеллюлозы, этилцеллюлозы и гидрокси волокна поливинилового эфира жирного спирта, и полимерный спирт предпочтительно представляет собой по меньшей мере одно, выбранное из группы, состоящей из полиэтиленгликоля, полипропиленгликоля и поливинилового спирта. Поверхностно-активное вещество предпочтительно является по меньшей мере одним, выбранным из группы, состоящей из поливинилового эфира жирного спирта, амида жирного спирта и его производных, сополимера аллилового спирта и сополимера малеиновой кислоты с молекулярной массой 200-10000. Продукт, полученный после формования, может иметь форму клевера, бабочки, цилиндра, полого цилиндра, четырехлистника, пятилистника, сферы или тому подобного.

В особенно предпочтительном варианте осуществления способ получения катализатора гидрирования настоящего изобретения включает стадии:

i) добавления раствора неорганического алюминийсодержащего соединения, содержащего фосфорсодержащее соединение и регулятор роста зерен, и раствора щелочи или раствора кислоты в реакционный контейнер в режиме параллельного потока или прерывистом режиме для осуществления реакции осаждения с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия; или, добавления фосфорсодержащего соединения и регулятора роста зерен в деионизированную воду для осуществления реакции гидролиза с алкоксидом алюминия с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия, и регулирования дозировки раствора кислоты или раствора щелочи для осуществления реакции осаждения или реакции гидролиза при рН 4-7, предпочтительно 4-6,5; добавления раствора щелочи в полученную суспензию фосфорсодержащего гидратированного оксида алюминия для корректировки рН до 7-10,5, выдерживания при 50-95°С в течение 0,5-8 ч, и затем фильтрования, промывки и сушки для получения фосфорсодержащего псевдобемита;

ii) пропитки фосфорсодержащего псевдобемита, полученного на стадии i), пропиточным раствором, содержащим по меньшей мере одно соединение металла группы VIB и по меньшей мере одно соединение металла группы VIII, формования с помощью шнековой экструзии и последующей сушки в течение 1-12 ч при 50-350°С; и

iii) прокаливания твердого продукта, полученного на стадии ii), при температуре 560-800°С в течение 1-10 ч с получением катализатора гидрирования.

В другом особенно предпочтительном варианте осуществления способ получения катализатора гидрирования настоящего изобретения включает стадии:

i) добавления раствора неорганического алюминийсодержащего соединения, содержащего фосфорсодержащее соединение и регулятор роста зерен, и раствора щелочи или раствора кислоты в реакционный контейнер в режиме параллельного потока или прерывистом режиме для осуществления реакции осаждения с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия; или, добавления фосфорсодержащего соединения и регулятора роста зерен в деионизированную воду для осуществления реакции гидролиза с алкоксидом алюминия с целью получения суспензии фосфорсодержащего гидратированного оксида алюминия, и регулирования дозировки раствора кислоты или раствора щелочи для осуществления реакции осаждения или реакции гидролиза при рН 4-7, предпочтительно 4-6,5; добавления раствора щелочи в полученную суспензию фосфорсодержащего гидратированного оксида алюминия для корректировки рН до 7-10,5, выдерживания при 50-95С в течение 0,5-8 ч, и затем фильтрования, промывки и сушки для получения фосфорсодержащего псевдобемита;

ii) замешивания по меньшей мере одного предшественника компонента-металла группы VIB и по меньшей мере одного предшественника компонента-металла группы VIII с фосфорсодержащим псевдобемитом, полученным на стадии i), формования путем шнековой экструзии, и затем сушки при 50-350°С в течение 1-12 ч; и

iii) прокаливания твердого продукта, полученного на стадии ii), при температуре 560-800°С в течение 1-10 ч с получением катализатора гидрирования.

В пятом аспекте предусмотрено применение катализатора гидрирования по настоящему изобретению или катализатора гидрирования, полученного способом настоящего изобретения, при гидрировании жидких нефтепродуктов.

Согласно настоящему изобретению катализатор гидрирования может быть предварительно сульфирован перед использованием в соответствии с теми способами, которые обычно применяются в данной области техники для превращения активного металлического компонента, нанесенного на него, в компонент сульфида металла; способ предварительного сульфирования может включать в себя: подвергание катализатора гидрирования предварительному сульфированию с помощью серы, сероводорода или серосодержащих исходных материалов при температуре 140-400°С в присутствии водорода. Предварительное сульфирование может осуществляться как ex-sifcu, так и in-situ.

Условия реакции гидрирования не имеют особых ограничений в настоящем изобретении и могут быть такими, которые обычно используются в данной области. Предпочтительно, условия реакции могут включать: температуру реакции 200-420°С, более предпочтительно 220-400°С, давление 2-18 МПа, более предпочтительно 2-16 МПа, часовую объемную скорость жидкости 0,1⋅10 ч-1, более предпочтительно 0,15⋅6 ч-1, и объемное отношение водорода к маслу 50-5000, предпочтительно 50-4000.

Реакционное устройство для реакции гидрирования не имеет особых ограничений, и может быть любым реактором, подходящим для проведения реакции нефтяного сырья путем его контакта с катализатором гидрирования в условиях проведения гидроочистки, таким как реактор с неподвижным слоем, реактор с суспензионным слоем, реактор с подвижным слоем или реактор с кипящим слоем.

Жидкие нефтепродукты не имеют особых ограничений в настоящем изобретении, и катализатор гидрирования по настоящему изобретению может непосредственно использоваться для переработки различного жидкого нефтяного сырья для осуществления гидрооблагораживания или гидрокрекинга жидкого нефтяного сырья. Жидкое нефтяное сырье может представлять собой различные тяжелые минеральные масла или синтетические масла или их смешанные дистилляты, и может представлять собой, например, по меньшей мере одно вещество, выбранное из группы, состоящей из сырой нефти, дистиллятного масла, подвергнутого сольвентной очистке масла, восковой пасты, полупарафинового масла, синтетического масла Фишера-Тропша, масла из продуктов сжижения угля, легкого деасфальтированного масла и тяжелого деасфальтированного масла; катализатор особенно подходит для гидроочистки по меньшей мере одного исходного сырья, выбранного из группы, состоящей из бензина, дизельного топлива, парафинового масла, смазочного масла, керосина, нафты, остатка атмосферной перегонки, остатка вакуумной перегонки, нефтяного воска и синтетического масла Фишера-Тропша.

Примеры

Настоящее изобретение будет далее проиллюстрировано со ссылкой на следующие примеры, но настоящее изобретение ими не ограничивается.

В контексте настоящего изобретения, включающего следующие примеры и сравнительные примеры:

Кристаллическую структуру (т.е. рентгендифрактограмму) фосфорсодержащего псевдобемита определяли с помощью рентгеновского дифрактометра SIMENS D5005 с излучением CuKα при 44 кВ, 40 мА и скорости сканирования 2°/мин. Согласно уравнению Шеррера: D=KA/(Bcosθ), (D- размер зерен, К - постоянная Шеррера (используется значение 0,89), А - длина волны дифракции целевого материала, которая равна 0,15406 нм, В - полуширина скорректированного дифракционного пика, 20 - положение дифракционного пика), размер зерен D(020) кристаллической плоскости, соответствующей пику (020), и размер зерен D(031) кристаллической плоскости, соответствующей пику (031), были рассчитаны соответственно с использованием параметров пика при 10-15° 2θ и параметров пика при 34-43° 2θ, и было рассчитано h=D(031)/D(020).

ИК-спектр фосфорсодержащего оксида алюминия измеряли с помощью инфракрасного Фурье-спектрометра Nicolet 870 от Nicolet Corporation, США. Способ измерения был следующим: образец прижимали к самонесущему листу, который затем помещали в инфракрасную камеру, образец обрабатывали в течение 3 ч при 450°С в условиях вакуума и затем измеряли ИК-спектр образца. Значение (I3670+I3580)/(I3770+I3720) рассчитывали из значений высоты пика при 3670 см-1, высоты пика при 3580 см-1, высоты пика при 3770 см-1 и высоты пика при 3720 см-1 в спектре.

Испытание H2-TPR (температурно-программируемого восстановления водородом) катализатора гидрирования проводили с использованием универсального адсорбционного прибора AutoChem II 2920 от Micromeritics Instrument Corp., США. Способ испытания был следующим: 0,20 г катализатора размером 40-60 меш загружали в U-образную кварцевую трубку, температуру повышали до 50°С со скоростью 2°С/мин в 50 мл/мин аргона, образец подвергали предварительной обработке в течение 10 мин и затем переключали на несущий газ Ar с объемной долей Н2 10% и расходом газа 50 мл/мин. После того, как исходное значение становилось стабильным, температуру повышали до 1000°С со скоростью 10°С/мин, несущий газ пропускали через реактор и затем в холодную ловушку, вода, образовавшаяся в процессе восстановления, конденсировалась, и, при этом сигналы детектировали с помощью детектора теплопроводности, с получением TPR-картины образца.

Состав катализатора гидрирования измеряли с помощью рентгенофлуоресцентной спектрометрии (XRF) в соответствии с методом RIPP133-90, «Petrochemical Analysis Methods (RIPP Test Methods)», под ред. Cuiding YANG et al., Science Press, September 1990, First Edition, pp.376-379, ISBN: 7-03-001894-X, содержание которого в полном объеме включено в настоящий документ посредством ссылки.

В следующих примерах, если не утверждается иное, исходными материалами были все коммерчески доступные продукты, и порошок сесбании получали от Jiangsu Fengxian Runshun Trading Co. Ltd.

Пример I-1

Данный пример приводится для иллюстрации катализатора гидрирования и способа его получения в настоящем изобретении.

5000 мл раствора сульфата алюминия, имеющего концентрацию 60 г/л оксида алюминия и содержащего 6,0 г рибита и 8,0 мл 85% масс. концентрированной фосфорной кислоты, добавляли вместе с водным раствором аммиака с концентрацией 6% масс. в 2 л реакционную емкость, в режиме параллельного потока для реакции осаждения, при температуре реакции 50°С в течение 30 мин, при этом скорость потока водного раствора аммиака регулировали для получения рН реакционной системы 5,0. После завершения реакции осаждения в суспензию добавляли соответствующее количество аммиачной воды для получения рН суспензии 8,7, суспензию выдерживали при 70°С в течение 120 мин и отфильтровывали, осадок на фильтре суспендировали и промывали деионизированной водой 2 раза, и затем сушили при 120°С в течение 24 ч, с получением гидратированного оксида алюминия PA-I-1, который имел псевдобемитовую структуру, определенную с помощью XRD.

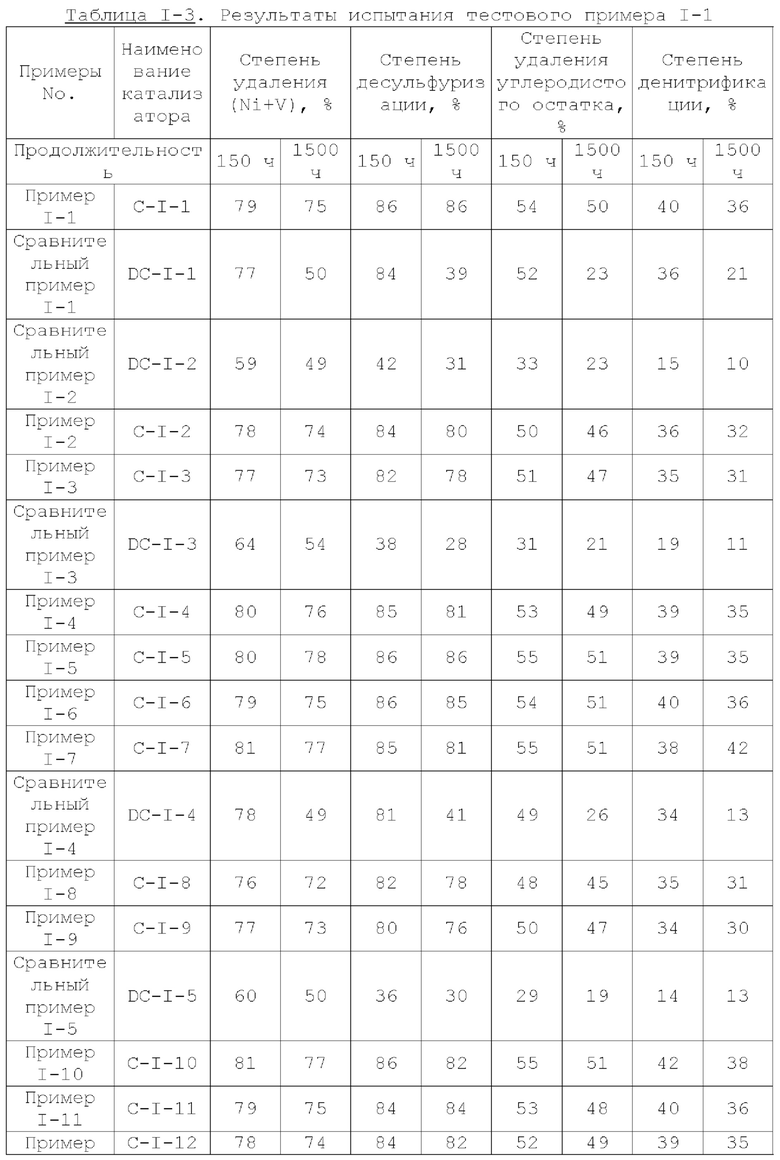

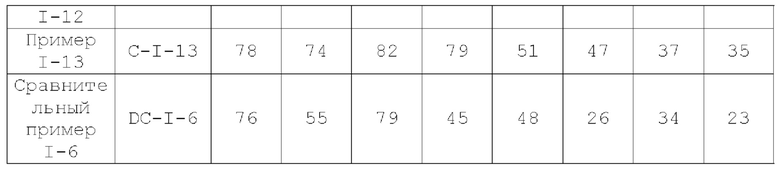

Значение h PA-I-1, рассчитанное на основе характеристик XRD, показано в таблице I-1. Относительная кристалличность и содержание P2O5 PA-I-1 также показаны в таблице I-1. Гидроксильную группу на поверхности фосфорсодержащего оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720) показано в таблице I-1.

1000 г PA-I-1 и 30 г порошка сесбании (доступного от Jiangsu Fengxian Runshun Trading Co. Ltd.) равномерно перемешивали, 920 мл водного раствора, содержащего 28 г азотной кислоты, добавляли и смешивали, и затем влажные экструдаты в форме бабочки, имеющие наружный диаметр 1,7 мм, экструдировали на одношнековом экструдере, и влажные экструдаты в форме бабочки сушили при 120°С в течение 4 ч для получения формованного продукта Z-I-1.

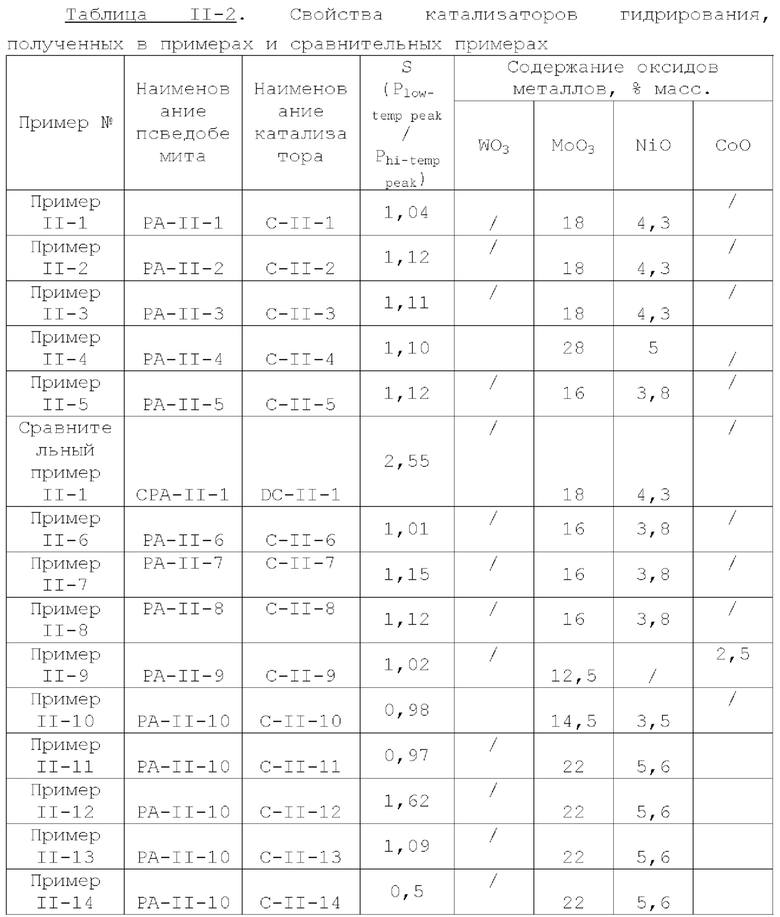

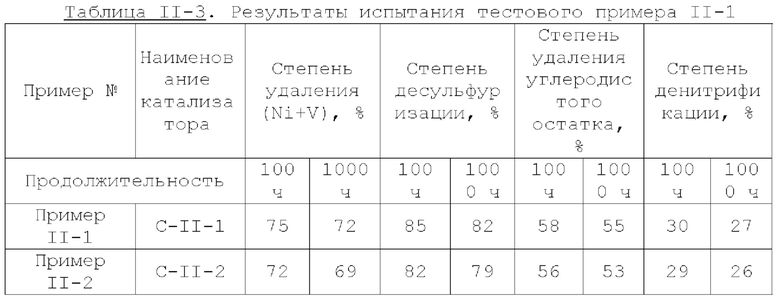

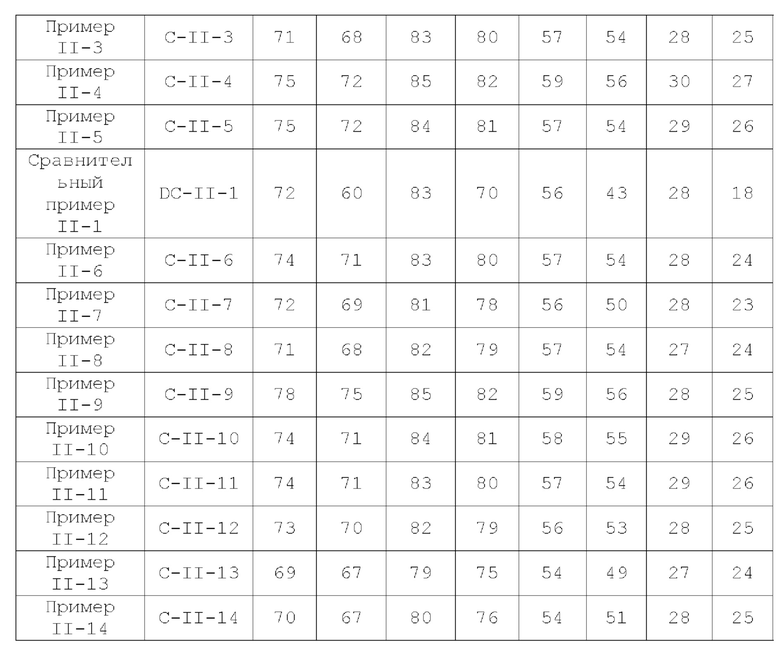

Отбирали 130 г формованного продукта Z-I-1, 110 мл смешанного водного раствора (содержащего 434 г/л MoO3, 78 г/л NiO и 160 г/л лимонной кислоты), состоящего из молибдата аммония, нитрата никеля и лимонной кислоты, использовали для пропитки формованного продукта Z-I-1 в течение 2 ч, полученный продукт сушили в течение 4 ч при температуре 110°С и прокаливали в течение 3 ч при температуре 650°С, с получением катализатора гидрирования C-I-1. Измеренное значение S, полученное по картине H2-TPR, коэффициент распределения σ гидрирующего активного металлического компонента и содержание оксидов металлов катализатора гидрирования показаны в таблице I-2.

Сравнительный пример I-1

Формованный продукт DZ-I-1 и катализатор гидрирования DC-I-1 получали и тестировали, как описано в примере 1-1, за исключением того, что: прокаливание осуществляли в течение 3 ч при температуре 420°С.

Сравнительный пример 1-2

Формованный продукт DZ-I-2 и катализатор гидрирования DC-I-2 получали и тестировали, как описано в примере I-1, за исключением того, что: прокаливание осуществляли при температуре 820°С в течение 3 ч.

Пример 1-2

Формованный продукт Z-I-2 и катализатор гидрирования C-I-2 получали, как описано в примере I-1, за исключением того, что: в используемый раствор сульфата алюминия добавляли только 8,0 мл фосфорной кислоты с концентрацией 85% масс, в то время как рибит не включался, с получением гидратированного оксида алюминия PA-I-2. PA-I-2 обладал псевдобемитовой структурой, определенной по данным XRD, как описано в примере I-1, и значение h PA-I-2, рассчитанное на основе характеристик XRD, показано в таблице I-1, и его относительная кристалличность и содержание Р2О5 также показаны в таблице I-1. Гидроксильную группу на поверхности фосфорсодержащего оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720) показано в таблице I-1.

Пример 1-3

Формованный продукт Z-I-3 и катализатор гидрирования C-I-3 получали, как описано в примере I-1, за исключением того, что: поток водного раствора аммиака непосредственно регулировали для получения значения рН реакционной системы, равного 8,7, и после завершения реакции осаждения в суспензию не добавляли аммиачную воду для регулирования значения рН, с получением гидратированного оксида алюминия PA-I-3. PA-I-3 обладал псевдобемитовой структурой, определенной по данным XRD, как описано в примере I-1, и значение h PA-I-3, рассчитанное на основе характеристик XRD, показано в таблице I-1, и его относительная кристалличность и содержание P2O5 также показаны в таблице I-1. Гидроксильную группу на поверхности фосфорсодержащего оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720) показано в таблице I-1.

Сравнительный пример I-3

Формованный продукт DZ-I-3 и катализатор гидрирования DC-I-3 получали, как описано в примере I-1, за исключением того, что: в используемый раствор сульфата алюминия добавляли только 6,0 г рибита, в то время как концентрированную фосфорную кислоту не включали, с получением гидратированного оксида алюминия CPA-I-3, и прокаливание осуществляли при температуре 420°С в течение 3 ч. CPA-I-3 обладал псевдобемитовой структурой, определенной по данным XRD, как описано в примере I-1, и значение h CPA-I-3, рассчитанное на основе характеристик XRD, показано в таблице I-1, и его относительная кристалличность и содержание P2O5 также показаны в таблице I-1. Гидроксильную группу на поверхности оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720 показано в таблице I-1.

Пример I-4

Данный пример приводится для иллюстрации катализатора гидрирования и способа его получения в настоящем изобретении.

4000 мл раствора трихлорида алюминия, имеющего концентрацию 45 г/л оксида алюминия и содержащего 22,1 мл 85% масс., концентрированной фосфорной кислоты и 4,52 г/л сорбита, добавляли вместе с 1000 мл раствора метаалюмината натрия, имеющего концентрацию 210 г/л оксида алюминия и каустический модуль 1,58, в 2 л реакционный резервуар в режиме параллельного потока для проведения реакции осаждения при температуре реакции 80°С, скорость потока реагентов регулировали таким образом, чтобы значение рН реакции осаждения составляло 4,0, и время пребывания в реакции составляло 15 мин. В полученную суспензию добавляли разбавленную аммиачную воду с концентрацией 5% масс, чтобы довести значение рН суспензии до 9,0, полученную смесь нагревали до 85°С, выдерживали 3 ч и отфильтровывали с помощью вакуумного фильтра. После фильтрования осадок на фильтре промывали в течение примерно 30 мин путем добавления в него 20 л деионизированной воды (85°С). Отобранный осадок на фильтре, полученный после промывки, добавляли в 3,0 л деионизированной воды, перемешивали до получения суспензии, суспензию перекачивали в распылительную сушилку для сушки, температуру на выходе распылительной сушилки регулировали так, чтобы она находилась в диапазоне 100-110°С, и материал сушили в течение примерно 2 мин, с получением гидратированного оксида алюминия PA-I-4. PA-I-4 обладал псевдобемитовой структурой, определенной по данным XRD, как описано в примере I-1, и значение h PA-I-4, рассчитанное на основе характеристик XRD, показано в таблице I-1, и его относительная кристалличность и содержание P2O5 также показаны в таблице 1-1. Гидроксильную группу на поверхности фосфорсодержащего оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720) показано в таблице I-1.

Формованный продукт Z-I-4 получали, как описано в примере 1-1, за исключением того, что PA-I-4 использовали вместо PA-I-1.

Отбирали 130 г формованного продукта Z-I-4, 110 мл смешанного водного раствора (содержащего 201 г/л MoO3, 40 г/л СоО и 50 г/л аммиачной воды), состоящего из молибдата аммония, нитрата кобальта и аммиачной воды, использовали для пропитки формованного продукта Z-I-4 в течение 1 ч, полученный продукт сушили в течение 3 ч при температуре 120°С и прокаливали в течение 5 ч при температуре 650°С, с получением катализатора гидрирования C-I-4. Измеренное значение S, полученное по картине H2-TPR, коэффициент распределения о гидрирующего активного металлического компонента и содержание оксидов металлов катализатора гидрирования показаны в таблице 1-2.

Пример I-5

Данный пример приводится для иллюстрации катализатора гидрирования и способа его получения в настоящем изобретении.

3000 мл раствора сульфата алюминия, имеющего концентрацию 60 г/л оксида алюминия и 4,5 г/л глюконовой кислоты и содержащего 3,5 мл 85% масс. концентрированной фосфорной кислоты, добавляли вместе с 1000 мл раствора метаалюмината натрия, имеющего концентрацию 200 г/л оксида алюминия и каустический модуль 1,58, в 2 л реакционный резервуар в режиме параллельного потока для проведения реакции осаждения при температуре реакции 55°С, скорость потока реагентов регулировали таким образом, чтобы значение рН реакции осаждения составляло 6,5, и время пребывания в реакции составляло 15 мин. Затем раствор карбоната натрия с концентрацией 100 г/л добавляли в полученную суспензию, чтобы довести рН суспензии до 9,5, полученную смесь нагревали до 75°С, выдерживали 5 ч и отфильтровывали с помощью вакуумного фильтра. После фильтрования осадок на фильтре промывали в течение примерно 30 мин путем добавления в него 20 л деионизированной воды (85°С). Осадок на фильтре сушили в течение 24 ч при 120°С, с получением гидратированного оксида алюминия PA-I-5. PA-I-5 обладал псевдобемитовой структурой, определенной по данным XRD, как описано в примере I-1, и значение h PA-I-5, рассчитанное на основе характеристик XRD, показано в таблице I-1, и его относительная кристалличность и содержание Р2О5 также показаны в таблице I-1. Гидроксильную группу на поверхности фосфорсодержащего оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720) показано в таблице I-1.

1 кг носителя PA-I-5, 30 г порошка сесбании (доступного от Jiangsu Fengxian Runshun Trading Co. Ltd.) и 30 г гидроксипропилметилцеллюлозы взвешивали и равномерно перемешивали, добавляли 1,2 литра водного раствора азотной кислоты с объемной концентрацией 1% и равномерно перемешивали, затем смесь дополнительно замешивали на двухшнековом ленточном экструдере для формирования пластичной массы, и затем экструдировали с получением влажных экструдатов в форме бабочки диаметром 1,1 мм, и влажные экструдаты в форме бабочки сушили при 110°С в течение 2 ч для получения формованного продукта Z-I-5.

Отбирали 130 г формованного продукта Z-I-5, пропитывали в течение 2 ч 220 мл смешанного водного раствора (содержащего 230 г/л Мо03, 54 г/л NiO и 50 г/л фосфорной кислоты), состоящего из оксида молибдена, основного карбоната никеля и фосфорной кислоты, сушили в течение 3 ч при 120°С и прокаливали в течение 3 ч при 700°С, с получением катализатора гидрирования C-I-5. Измеренное значение S, полученное по картине H2-TPR, коэффициент распределения о гидрирующего активного металлического компонента и содержание оксидов металлов катализатора гидрирования показаны в таблице I-2.

Пример I-6

Формованный продукт Z-I-6 и катализатор гидрирования C-I-6 получали, как описано в примере 1-5, за исключением того, что: в реакции осаждения скорость потока реагентов регулировали таким образом, чтобы значение рН реакции осаждения составляло 7, с получением гидратированного оксида алюминия PA-I-6. PA-I-6 обладал псевдобемитовой структурой, определенной по данным XRD, как описано в примере I-1, и значение h PA-I-6, рассчитанное на основе характеристик XRD, показано в таблице I-1, и его относительная кристалличность и содержание P2O5 также показаны в таблице I-1. Гидроксильную группу на поверхности фосфорсодержащего оксида алюминия измеряли методом ИК-спектроскопии после прокаливания при 600°С в течение 4 ч, и значение (I3670+I3580)/(I3770+I3720) показано в таблице I-1.

1000 г PA-I-6 отбирали для получения формованного продукта Z-I-6, как описано в примере 1-1. Процедура получения катализатора гидрирования C-I-6 из формованного продукта Z-I-6 заключалась в следующем: отбирали 130 г формованного продукта Z-1-6, пропитывали в течение 3 ч 220 мл смешанного водного раствора (содержащего 230 г/л Мо03, 54 г/л NiO и 50 г/л фосфорной кислоты), состоящего из оксида молибдена, основного карбоната никеля и фосфорной кислоты, сушили в течение 3 ч при 120°С и прокаливали в течение 3 ч при 700°С, с получением катализатора гидрирования C-I-6. Измеренное значение S, полученное по картине H2-TPR, коэффициент распределения о гидрирующего активного металлического компонента и содержание оксидов металлов катализатора гидрирования показаны в таблице I-2.

Пример I-7

Данный пример приводится для иллюстрации катализатора гидрирования и способа его получения в настоящем изобретении.