ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к операциям подземного бурения и, в частности, к способам и системам моделирования усовершенствованной трехмерной компоновки низа бурильной колонны.

УРОВЕНЬ ТЕХНИКИ

Природные ресурсы, такие как углеводороды и вода, обычно добывают из подземных пластов, которые могут располагаться на суше и под морским дном. Выполнение буровых работ и процессов, связанных с добычей природных ресурсов из подземных пластов, обычно предусматривает осуществление ряда различных операций, таких как, например, бурение скважины на требуемом участке, подготовка скважины с целью оптимизации добычи природных ресурсов и выполнение требуемых операций для добычи и обработки природных ресурсов, извлеченных из подземных пластов.

Для бурения скважин в подземных пластах используются различные типы инструментов. Примерами таких инструментов являются роторные управляемые буровые долота. Компоновка низа бурильной колонны может содержать бурильную колонну, узел муфты с электрическим приводом и приводной вал, присоединенный к буровому долоту. Эти компоненты функционируют совместно, обеспечивая подачу управляющего усилия, отклоняющего приводной вал и, таким образом, обеспечивающего ориентацию бурового долота в требуемом направлении.

Оператор, находящийся на поверхности, может управлять определенными аспектами операции бурения, устанавливая параметры бурения для элементов буровой компоновки. Например, оператор может устанавливать параметры, управляющие узлом муфты, определяющей ориентацию бурового долота. Параметры бурения могут оказывать влияние на выполнение операции бурения, в том числе, среди прочего, направление движения и скорость проходки (СП) по пласту, обеспечиваемую буровой компоновкой.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для более полного понимания настоящего изобретения, его признаков и преимуществ далее представлено описание изобретения совместно с приложенными графическими материалами, в которых:

Фиг. 1 иллюстрирует вид в вертикальном разрезе приведенной в качестве примера буровой системы.

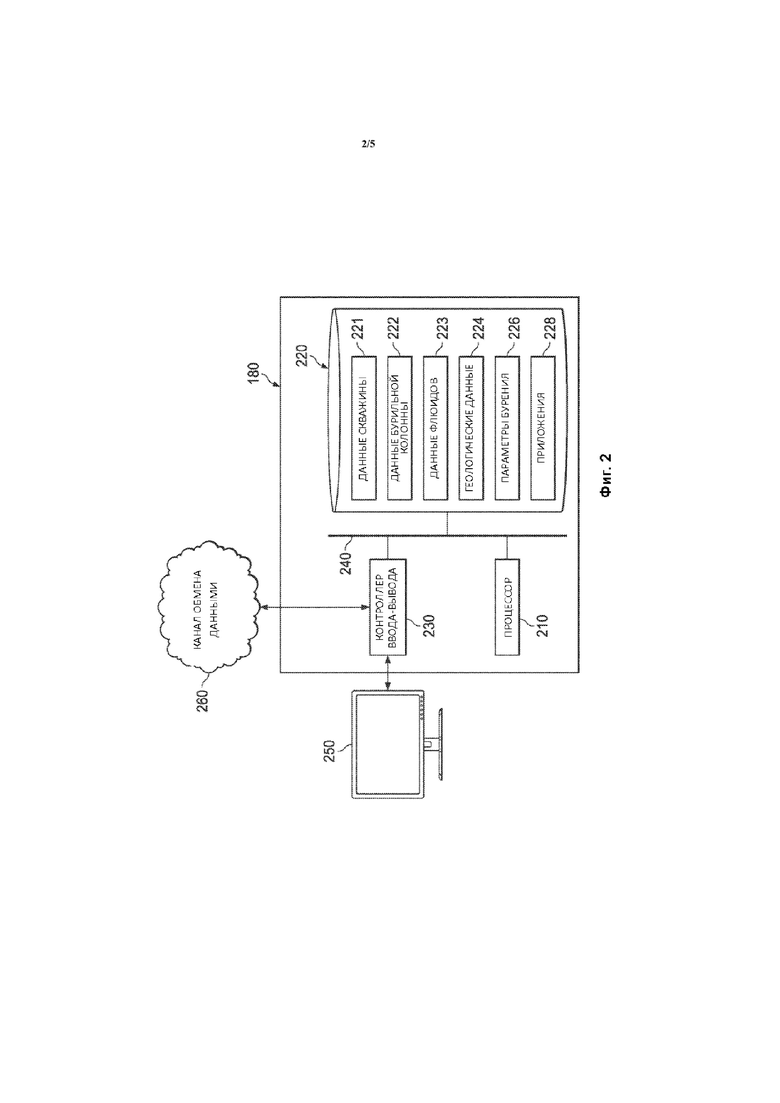

Фиг. 2 иллюстрирует приведенную в качестве примера вычислительную подсистему.

Фиг. 3 иллюстрирует вид в вертикальном разрезе сегментов приведенной в качестве примера бурильной колонны и сил, воздействующих на бурильную колонну.

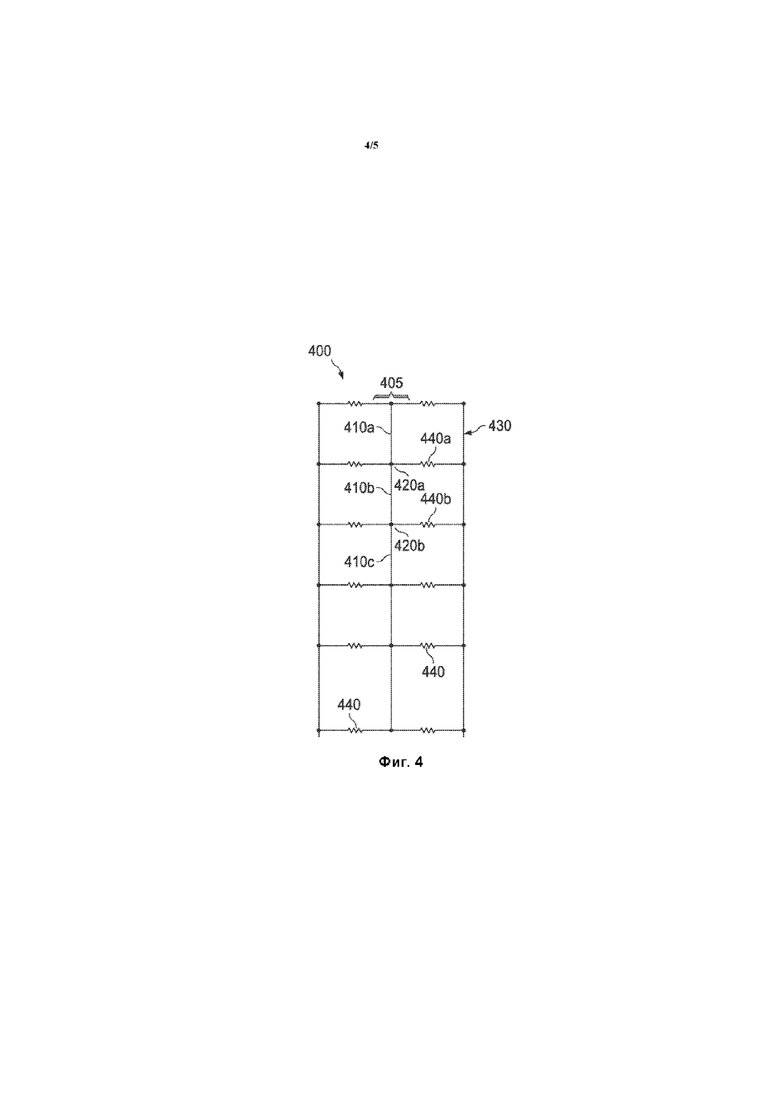

Фиг. 4 иллюстрирует частичный вид конечно-элементной модели приведенной в качестве примера бурильной колонны; и

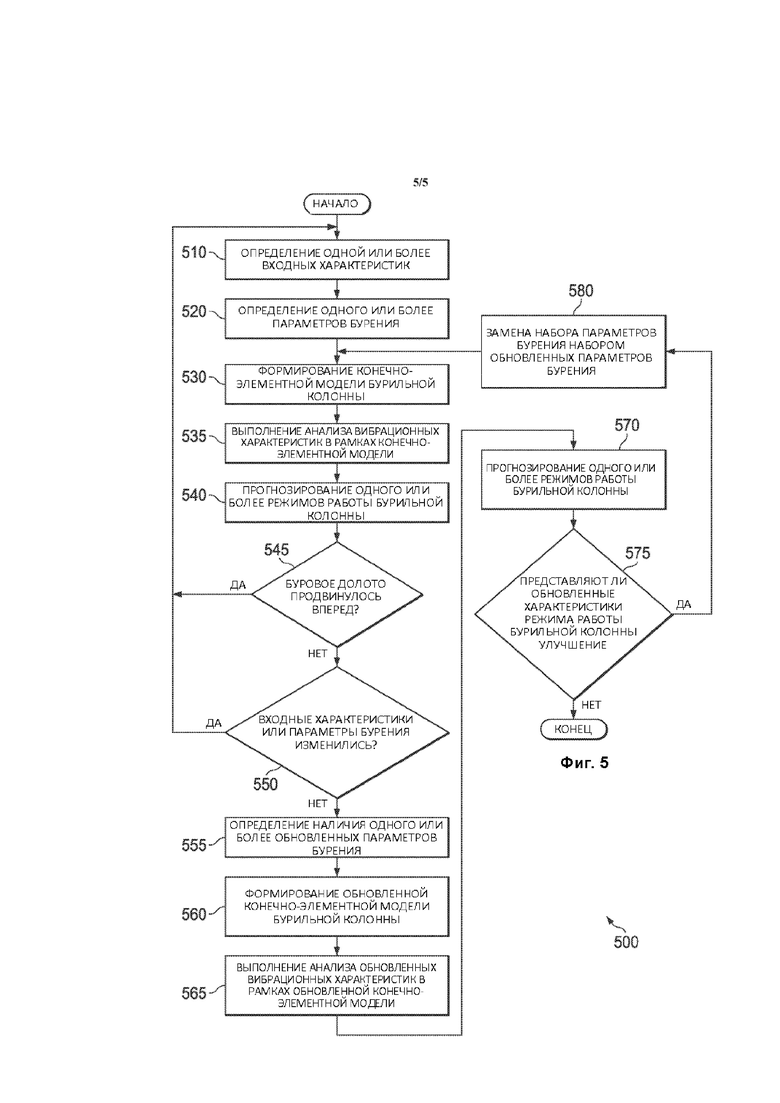

Фиг. 5 иллюстрирует структурную схему приведенного в качестве примера способа моделирования усовершенствованной трехмерной компоновки низа бурильной колонны.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем описании представлена конечно-элементная модель, используемая для выполнения анализа вибрационных характеристик бурильной колонны, предназначенного для использования во время бурения. Во время бурения датчики, размещенные в компоновке низа бурильной колонны (КНБК), находящейся на нижнем конце бурильной колонны, могут осуществлять сбор информации, касающейся бурильной колонны, скважины, в которой размещена бурильная колонна, и окружающих подземных пластов. Конечно-элементная модель может быть сформирована посредством представления бурильной колонны и скважины в виде набора дискретных балочных элементов, соединенных узлами, каждый из которых включает конечный набор характеристик или параметров. Поведение всей системы можно прогнозировать посредством расчета в каждой точке времени поведения каждого элемента и узла на основании окружающих элементов и узлов. Таким образом, сложная физическая задача может быть решена посредством разделения ее на ряд более маленьких сегментов, решения каждого сегмента и последующего комбинирования решений. В связи с этим можно разработать систему и способ в соответствии с принципами настоящего изобретения для формирования конечно-элементной модели бурильной колонны и прогнозирования ее режима работы. Анализ методом конечных элементов или результаты конечно-элементного анализа, полученные на основании модели, могут использоваться для оценки эффективности операции бурения и прогнозирования направления бурения и скорости проходки (СП), обеспечиваемой буровым долотом, например, роторным управляемым буровым долотом. В некоторых вариантах реализации изобретения анализ методом конечных элементов или результаты конечно-элементного анализа, определяются и отображаются в динамическом режиме, например, в реальном времени во время бурения. В некоторых вариантах реализации изобретения способы, описанные в настоящем документе, могут предоставлять пользователям (например, промысловым инженерам, инженерам по эксплуатации, аналитикам и прочим специалистам) надежный инструмент непосредственной визуализации операции бурения, оценки эффективности текущих параметров бурения, изменения или управления параметрами бурения иным образом или проведения анализа либо проектирования другими методами.

Варианты реализации настоящего изобретения и его преимущества наиболее очевидны при рассмотрении фиг. 1-5, на которых аналогичные обозначения используются для указания подобных или аналогичных компонентов.

Фиг. 1 иллюстрирует вид в вертикальном разрезе приведенного в качестве примера варианта реализации буровой системы. Буровая система 100 может содержать участок размещения скважины или буровую площадку 106. На участке размещения скважины или буровой площадке 106 могут располагаться различные типы бурового оборудования, такие как стол ротора, насосы для подачи промывочной жидкости и резервуары для бурового раствора (явным образом не показаны). Например, буровая площадка 106 может содержать буровую установку 102, которая может иметь различные характеристики и признаки, связанные с «наземной буровой установкой». Однако буровые системы, реализованные с использованием принципов настоящего изобретения, могут удовлетворительно эксплуатироваться с применением бурового оборудования, размещенного на морских платформах, буровых судах, полупогружных платформах и буровых баржах (явным образом не показаны). Буровая площадка 106 и буровая установка 102 могут располагаться над подземным пластом 107, находящимся под поверхностью земли.

Буровая система 100 может также содержать бурильную колонну 103, соединенную с роторным управляемым буровым долотом («буровое долото») 101, которое может использоваться для бурения различных скважин или стволов скважин, таких как, в общем, вертикальная скважина 114a, в общем, горизонтальная скважина 114b или любая их комбинация. Для бурения горизонтальной скважины 114b могут использоваться различные способы наклонно-направленного бурения и связанные с ними элементы компоновки низа бурильной колонны (КНБК) 120 бурильной колонны 103. Например, направленные по нормали силы могут быть приложены к КНБК 120 вблизи начала 113 зарезки для формирования, в общем, горизонтальной скважины 114b, проходящей от, в общем, вертикальной скважины 114a. Термин «наклонно-направленное бурение» может использоваться для указания бурения скважины или участков скважины, проходящих под требуемым углом или углами относительно вертикали. Требуемые углы могут превышать обычные отклонения траектории, связанные с вертикальными скважинами. Наклонно-направленное бурение можно также представить как бурение скважины под наклоном относительно вертикали. Термин «горизонтальное бурение» может охватывать бурение в направлении примерно под углом девяносто градусов (90°) относительно вертикали. Термин «устье скважины» может использоваться для указания части скважины 114, близкой к поверхности 106. Термин «забой скважины» может использоваться для указания части скважины 114, удаленной от поверхности 106.

КНБК 120 может быть составлена из различных элементов, выполненных с возможностью образования скважины 114. Например, элементы 122a, 122b и 122c КНБК 120 могут содержать, среди прочего, буровые долота (например, буровое долото 101), керновые буровые долота, утяжеленные бурильные трубы, роторные управляемые инструменты, инструменты для наклонно-направленного бурения, забойные двигатели, расширительные долота, расширители ствола скважины, стабилизаторы, датчики, приборы каротажа во время бурения и телеметрические блоки. Количество и типы элементов 122, содержащихся в КНБК 120, могут определяться предполагаемыми условиями в скважине и типом скважины, которая будет пробурена бурильной колонной 103 и буровым долотом 101 для роторного бурения.

КНБК 120 может содержать датчики, которые осуществляют сбор данных измерений различных параметров бурения, таких как положение, ориентация, нагрузка на долото (НД), крутящий момент, характеристики вибрации, диаметр ствола скважины, температура и давление в скважине или другие требуемые параметры. В некоторых вариантах реализации изобретения элементы КНБК 120 могут содержать датчики, контроллеры, оборудование обмена данными или другие требуемые элементы. Например, элемент 122c может содержать магнитометры, инклинометры, акселерометры, гироскопы или другие приемлемые датчики. Ориентация бурового долота 101 может быть указана углом торца бурильного инструмента (ориентация вращательного движения), углом наклона (наклон торца бурильного инструмента) и азимутальным углом, каждый из которых может быть получен на основании данных измерений, выполненных датчиками, содержащимися в элементе 122c. В некоторых вариантах реализации изобретения элемент 122c может содержать трехосный феррозондовый магнитометр и трехосный акселерометр.

КНБК 120 может содержать один или более приборов каротажа во время бурения (КВБ), предназначенных для измерения параметров подземного пласта 107 в процессе бурения скважины 114. В некоторых вариантах реализации изобретения элемент 122b может содержать вращающиеся приборы КВБ, осуществляющие измерение удельного сопротивления, плотности, пористости, скорости прохождения акустических волн, ослабления радиоактивного, нейтронного и гамма-излучения, скорости затухания сигнала при резонансном поглощении электромагнитного излучения или любого другого приемлемого физического параметра. Элемент 122b может также содержать скважинный контроллер, который указывает метку времени, а также текущее положение и ориентацию инструмента для каждого результата измерения. Полученные результаты измерений могут быть записаны во внутренней памяти и обработаны скважинным контроллером или могут быть переданы к элементам, расположенным на поверхности 106. Скважинный контроллер может выполнять форматирование, упаковку или прочие операции обработки информации, связанной с результатами измерений, перед передачей указанных результатов. В некоторых вариантах реализации изобретения скважинный контроллер может в любой заданный момент времени передавать только часть результатов измерений.

КНБК 120 может содержать телеметрический блок, который содержит канал для обмена данными с элементами, расположенными на поверхности 106, принимает команды от элементов, расположенных на поверхности 106, и передает результаты измерений, выполненных скважинными приборами, связанными с бурильной колонной 103. В некоторых вариантах реализации изобретения элемент 122a может содержать систему телеметрии посредством пульсаций бурового раствора, которая осуществляет обмен данными с датчиками, размещенными в элементе 122c, скважинным контроллером и приборами КВБ, расположенными в элементе 122b. Однако может применяться любой приемлемый механизм обмена данными между скважинным оборудованием под поверхностью и оборудованием, находящимся на поверхности.

КНБК 120 может содержать другие типы каротажных инструментов (явным образом не показаны), а также другие скважинные приборы, связанные с наклонно-направленным бурением скважины. Примеры каротажных инструментов и/или приборов, связанных с наклонно-направленным бурением, могут содержать, среди прочего, приборы акустического, нейтронного, гамма-каротажа, плотностного, фотоэлектрического, ядерно-магнитного каротажа, инструменты для роторного управляемого бурения и/или другие имеющиеся на рынке скважинные устройства. Далее, КНБК 120 может также содержать привод вращения (явным образом не показан), соединенный с элементами 122a, 122b и 122c и приводящий во вращение по меньшей мере часть бурильной колонны 103 совместно с элементами 122a, 122b и 122c.

Хотя в настоящем описании представлены конкретные элементы 122a, 122b и 122c, могут использоваться любые приемлемые элементы КНБК. Кроме того, хотя в данном описании представлена конкретная структура размещения элементов 122a, 122b и 122c, элементы КНБК 120 могут размещаться в любых приемлемых положениях в КНБК 120.

В части скважины 114 может размещаться обсадная колонна 110, проходящая от поверхности 106 к выбранному положению в скважине. Участки скважины 114, на которых отсутствует обсадная колонна 110, называются «необсаженными» участками. По бурильной колонне 103 от поверхности 106 к буровому долоту 101 могут прокачиваться различные типы промывочных жидкостей. Указанные промывочные жидкости могут поступать из бурильной колонны 103 в соответствующие насадки, проходящие через буровое долото 101 для роторного бурения. Промывочная жидкость может возвращаться обратно на поверхность 106 по кольцевому пространству 108. В вариантах реализации изобретения с необсаженными скважинами кольцевое пространство 108 может частично ограничиваться наружным диаметром 112 бурильной колонны 103 и внутренним диаметром 118 скважины 114. В вариантах реализации изобретения, предусматривающих использование обсадной колонны 110, кольцевое пространство 108 может ограничиваться наружным диаметром 112 бурильной колонны 103 и внутренним диаметром 111 обсадной колонны 110.

Буровое долото 101 может содержать одну или более лопастей 126, которые могут выступать наружу из наружных частей корпуса 124 бурового долота 101 для роторного бурения. Лопасти 126 могут представлять собой выступы любого приемлемого типа, проходящие наружу из корпуса 124 долота для роторного бурения. Буровое долото 101 может вращаться относительно оси 104 вращения долота в направлении, указанном стрелкой 105. Лопасти 126 могут содержать один или более режущих элементов 128, выступающих наружу из наружных частей каждой лопасти 126. Лопасти 126 могут также содержать один или более регуляторов глубины резания (явным образом не показаны), выполненных с возможностью контроля глубины резания режущих элементов 128. Лопасти 126 могут дополнительно содержать одну или более калибровочных накладок (явным образом не показаны), размещенных на лопастях 126. Буровое долото 101 может иметь различные конструкции, конфигурации и/или размеры в соответствии с конкретным применением бурового долота 101.

Буровая система 100 может также содержать вычислительную подсистему 180, осуществляющую обмен данными с датчиками, приборами КВБ, инструментами для геофизических исследований и другими скважинными инструментами, размещенными в скважине 114. Как проиллюстрировано на фиг. 1, вычислительная подсистема 180 может быть расположена на поверхности 106. В других вариантах реализации изобретения вычислительная подсистема 180 или компоненты вычислительной подсистемы 180 могут находиться в скважине 114. Вычислительная подсистема 180 может содержать одно или более вычислительных устройств или систем, расположенных на буровой площадке 106. Вычислительная подсистема 180 или любой из ее компонентов могут быть расположены отдельно от других компонентов, проиллюстрированных на фиг. 1. Например, вычислительная подсистема 180 может находиться в центре обработки данных, вычислительном центре или другом приемлемом пункте. В некоторых случаях вычислительная подсистема 180 полностью или частично может размещаться в диспетчерском центре на буровой площадке, в удаленном центре управления в режиме реального времени, в другом соответствующем пункте или в любой приемлемой комбинации указанных пунктов.

Вычислительная подсистема 180 может осуществлять прием и анализ информации, полученной от датчиков, приборов КВБ, инструментов для геофизических исследований и других скважинных инструментов, размещенных в скважине 114. Вычислительная подсистема 180 может осуществлять прием информации от скважинных приборов и датчиков в любое приемлемое время. Например, вычислительная подсистема 180 в процессе бурения может принимать информацию от скважинных приборов и датчиков в реальном времени или почти в реальном времени. На основании этой информации вычислительная подсистема 180 может формировать модель бурового долота 101 и бурильной колонны 103. Указанная модель может содержать известную информацию, касающуюся бурильной колонны, например, количество, длина, физические характеристики и конструкция сегментов бурильных труб, составляющих бурильную колонну 103. Модель может содержать информацию относительно КНБК 120 и бурового долота 101, например, количество и конструкцию конусов шарошек или лопастей бурового долота. Модель может содержать информацию, касающуюся операций бурения, например, частоты вращения бурильной колонны на поверхности 106 или геологических характеристик подземного пласта 107. Модель может содержать информацию, полученную от датчиков КНБК 120 или других приемлемых датчиков, содержащихся в буровой системе 100, в реальном времени или почти в реальном времени.

В процессе функционирования вычислительная подсистема 180 может использовать модель для проведения конечно-элементного анализа бурильной колонны 103 и бурового долота 101, используемых во время бурения. Например, указанный анализ может использоваться для прогнозирования мод колебаний бурильной колонны и их воздействия на направление движения и скорость проходки (СП), обеспечиваемые буровым долотом 101 во время бурения. Вычислительная подсистема 180 может дополнительно выполнять расчет оптимизированных параметров бурения на основании модели бурового долота 101 и бурильной колонны 103 и передавать оптимизированные параметры бурения на скважинный контроллер, связанный с бурильной колонной 103, для повышения эффективности бурения. Кроме того, в некоторых вариантах реализации изобретения вычислительная подсистема 180 при помощи дисплея может представлять пользователям информацию, полученную от датчиков и приборов. В некоторых вариантах реализации изобретения вычислительная подсистема 180 может предоставлять пользователям прогнозные данные направления движения бурового долота 101 для обеспечения возможности корректировки операторами и техническими специалистами параметров бурения или других аспектов бурения на основании указанной информации.

Буровая система 100 и вычислительная подсистема 180 могут содержать любую приемлемую инфраструктуру обмена данными или осуществлять доступ к такой инфраструктуре. Например, буровая система 100 может содержать множество отдельных каналов обмена данными или сеть взаимосвязанных каналов обмена данными. Указанные каналы обмена данными могут содержать проводные или беспроводные системы обмена данными. Например, компоненты вычислительной подсистемы 180 могут осуществлять обмен данными друг с другом по проводным или беспроводным каналам или сетям. Эти каналы обмена данными могут содержать сеть передачи данных общего пользования, учрежденческую сеть передачи данных, спутниковые каналы, выделенные каналы обмена данными, линии связи или любую приемлемую комбинацию указанных или других каналов обмена данными.

Буровая система 100 может предусматривать дополнительные или другие функции, при этом указанные функции буровой системы 100 могут соответствовать конфигурации, проиллюстрированной на фиг. 1, или другой приемлемой конфигурации. Некоторые способы и операции, описанные в настоящем документе, могут быть реализованы вычислительной подсистемой, выполненной с возможностью осуществления указанных функций. В различных вариантах реализации изобретения вычислительная система может содержать любые из различных типов устройств, в том числе, среди прочего, персональные компьютерные системы, настольные компьютеры, переносные компьютеры, ноутбуки, большие электронно-вычислительные системы, карманные компьютеры, рабочие станции, планшеты, серверы приложений, устройства памяти, вычислительные кластеры или любой тип вычислительного либо электронного устройства.

Фиг. 2 иллюстрирует приведенную в качестве примера вычислительную подсистему. Вычислительная подсистема 180 может быть расположена в одной или более скважин буровой системы 100, вблизи указанных скважин или в удаленном пункте. Вычислительная подсистема 180 частично или полностью может функционировать как составная часть буровой системы 100, может функционировать независимо от буровой системы или независимо от любых других компонентов, проиллюстрированных на фиг. 1. Вычислительная подсистема 180 может содержать память 220, процессор 210 и контроллер 230 ввода/вывода, присоединенные шиной 240 с возможностью обмена данными.

Процессор 210 может содержать аппаратное обеспечение для выполнения команд, например, составляющих вычислительную программу, такую как приложения 228. В качестве примера, не имеющего ограничительного характера, процессор 210 для выполнения команд может получать (или извлекать) команды из внутреннего регистра, внутреннего кэша, памяти 220; декодировать и выполнять их; а затем записывать один или более результатов во внутренний регистр, внутренний кэш или память 220. В некоторых вариантах реализации изобретения процессор 210 может выполнять команды, например, для формирования выходных данных на основании входных данных. Например, процессор 210 может выполнять приложения 228 посредством исполнения или интерпретации программного обеспечения, скриптов, программ, функций, исполняемых файлов или других модулей, содержащихся в приложениях 228. Процессор 210 может выполнять одну или более операций, касающихся фиг. 2-5. Входные данные, полученные процессором 210, или выходные данные, сформированные процессором 210, могут содержать данные 221 скважины, данные 222 бурильной колонны, данные 223 флюидов, геологические данные 224, параметры 226 бурения или другие приемлемые данные.

Память 220 может содержать, например, оперативное запоминающее устройство (ОЗУ), устройство памяти (например, перезаписываемое постоянное запоминающее устройство (ПЗУ) или другие устройства), жесткий диск, твердотельное запоминающее устройство или носитель данных другого типа. Вычислительная подсистема 180 может быть предварительно запрограммирована или запрограммирована (и перепрограммирована) посредством загрузки программы из другого источника (например, компакт-диска, другого вычислительного устройства через сеть передачи данных или другим способом). В некоторых вариантах реализации изобретения контроллер 230 ввода/вывода может быть присоединен к устройствам ввода/вывода (например, монитору 250, мыши, клавиатуре или другим устройствам ввода/вывода) и к каналу 260 обмена данными. Устройства ввода/вывода могут осуществлять прием и передачу данных в аналоговой или цифровой форме по каналу 260 обмена данными.

Память 220 может содержать команды (например, программный код), связанные с операционной системой, вычислительными приложениями или другими ресурсами. Память 220 может также содержать данные приложений и объекты данных, которые могут интерпретироваться одним или более приложениями или виртуальными машинами, реализованными в вычислительной подсистеме 180. Память 220 может содержать данные 221 скважины, данные 222 бурильной колонны, данные 223 флюидов, геологические данные 223, параметры 226 бурения и приложения 228. В некоторых вариантах реализации изобретения память вычислительного устройства может содержать дополнительные или другие данные, приложения, модели или прочую информацию.

Данные 221 скважины могут содержать информацию, касающуюся размеров и ориентации скважины. Например, как проиллюстрировано на фиг. 1, данные 221 скважины могут содержать угол наклона, азимут, диаметр и глубину, в общем, вертикальной скважины 114a, в общем, горизонтальной скважины 114b или любой их комбинации.

Данные 222 бурильной колонны могут содержать информацию относительно характеристик бурильной колонны, находящейся в скважине. Например, как проиллюстрировано на фиг. 1, данные 222 бурильной колонны могут содержать количество сегментов бурильной трубы, составляющих бурильную колонну 103; длину каждого сегмента; наружный и внутренний диаметр каждого сегмента; массу и длину каждого сегмента; характеристики материала каждого сегмента, такие как полярный момент инерции, модуль сдвига и другие приемлемые характеристики; расположение элементов бурильной колонны, таких как стабилизаторы; расположение известных точек соприкосновения между бурильной колонной и стенкой скважины; и другие характеристики бурильной колонны. В некоторых вариантах реализации изобретения данные 222 бурильной колонны могут содержать информацию относительно типов датчиков, приборов КВБ и других скважинных приборов, содержащихся в КНБК 120, и/или информацию относительно бурового долота 101. Например, данные 222 бурильной колонны могут содержать диаметр бурового долота 101, количество конусов шарошек или резцов бурового долота 101, продолжительность эксплуатации бурового долота 101 и другие характеристики бурового долота 101.

Данные 223 флюидов могут содержать информацию, касающуюся флюидов, находящихся в скважине. Например, как проиллюстрировано на фиг. 1, данные 223 флюидов могут содержать параметры плотности и вязкости промывочной жидкости, находящейся в скважине 114.

Геологические данные 224 могут содержать информацию относительно геологических характеристик подземного пласта 107. Например, как проиллюстрировано на фиг. 1, геологические данные 224 могут содержать информацию, касающуюся литологии, содержания флюидов, профиля напряжений, профиля давлений, протяженности, толщины, анизотропии или других параметров одной или более пород подземного пласта 107. В некоторых вариантах реализации изобретения геологические данные 224 могут содержать информацию, полученную на основании каротажных диаграмм, образцов горных пород, обнажений пород, сейсморазведки, отображения микросейсмических данных или данных из других источников.

Параметры 226 бурения могут содержать информацию относительно механизмов управления роторным управляемым буровым долотом. Например, как проиллюстрировано на фиг. 1, параметры 226 бурения могут содержать информацию, касающуюся механизма смещения центра, содержащегося в буровом долоте 101, диапазона допустимых значений смещения центра указанного механизма, нагрузки на долото (НД), частоты вращения бурильной колонны 103, расхода жидкости, интервала проведения исследований и других приемлемых параметров. В некоторых вариантах реализации изобретения параметры 226 бурения могут содержать информацию относительно текущей ориентации и направления торца бурового долота 101 и/или информацию, касающуюся требуемого угла наклона, азимута и диаметра сегментов скважины, которые потребуется пробурить в будущем.

Приложения 228 могут содержать приложения, скрипты, программы, функции, исполняемые файлы или другие модули, интерпретируемые или выполняемые процессором 210. Приложения 228 могут содержать машиночитаемые команды, предназначенные для выполнения одной или более операций, связанных с фиг. 2-5. Например, как проиллюстрировано на фиг. 1, приложения 228 могут содержать машиночитаемые команды для формирования модели бурового долота 101 и бурильной колонны 103 для прогнозирования направления движения и скорости проходки (СП), обеспечиваемой буровым долотом 101 во время бурения. Приложения 228 могут также содержать машиночитаемые команды, предназначенные для включения в модель данных измерений, полученных от датчиков и других скважинных приборов и переданных КНБК 120, и/или расчета оптимизированных параметров бурения. Приложения 228 могут принимать или получать входные данные, такие как данные 221 скважины, данные 222 бурильной колонны, данные 223 флюидов, геологические данные 224, параметры 226 бурения или другие типы входных данных от памяти 220, от другого локального источника или от одного или более удаленных источников (например, с использованием канала 260 обмена данными). Приложения 228 могут формировать выходные данные и сохранять выходные данные в памяти 220, на другом локальном носителе или в одном или более удаленных устройств (например, посредством передачи выходных данных по каналу 260 обмена данными).

Канал 260 обмена данными может содержать канал обмена данными любого типа, соединитель, сеть обмена данными или другой канал. Например, канал 260 обмена данными может содержать беспроводную или проводную сеть, локальную сеть (ЛС), глобальную сеть (ГС), частную сеть, общедоступную сеть (такую как Интернет), сеть Wi-Fi, сеть, содержащую спутниковый канал, последовательный канал, беспроводный канал (например, инфракрасный, высокочастотный или другие каналы), параллельный канал или сеть обмена данными другого типа. В некоторых вариантах реализации изобретения канал 260 обмена данными может содержать множество каналов обмена данными. Например, канал 260 обмена данными может содержать и проводную сеть, и спутниковую сеть, и сеть телеметрии посредством пульсаций бурового раствора.

Фиг. 3 иллюстрирует вид в вертикальном разрезе сегментов бурильной колонны и сил, воздействующих на бурильную колонну. Например, как проиллюстрировано на фиг. 1, бурильная колонна 305 может представлять собой бурильную колонну 103 или часть бурильной колонны 103. Бурильная колонна 305 может содержать сегменты 310a-310c бурильных труб. Каждый из сегментов 310a-310c бурильных труб может представлять собой одну секцию бурильной трубы. Сегменты 310a и 310b бурильных труб могут быть соединены трубным фитингом 320a. Сегменты 310b и 310c бурильных труб могут быть соединены трубным фитингом 320b. Бурильная колонна 305 может быть размещена в скважине 330. Например, как проиллюстрировано на фиг. 1, бурильная колонна 305 может быть размещена в скважине 114.

Во время выполнения бурения на бурильную колонну 305 могут воздействовать различные силы или вибрация. Для точного описания каждой силы или вибрации каждый трубный фитинг 320 может быть обозначен определенным индексом. Например, трубный фитинг 320a может быть обозначен индексом  , а трубный фитинг 320b - индексом

, а трубный фитинг 320b - индексом  . Силы или вибрации, воздействующие на бурильную колонну 305 в конкретном положении, аналогичным образом могут быть обозначены индексом

. Силы или вибрации, воздействующие на бурильную колонну 305 в конкретном положении, аналогичным образом могут быть обозначены индексом  для указания положения, в котором они воздействуют. Хотя в настоящем документе проиллюстрирован индекс

для указания положения, в котором они воздействуют. Хотя в настоящем документе проиллюстрирован индекс  , имеющий значение

, имеющий значение  на поверхности скважины, которое увеличивается с увеличением глубины, может использоваться индекс, значение которого уменьшается с увеличением глубины, или любой другой приемлемый индекс. Силы или вибрации также могут быть распределены по трем ортогональным осям. В некоторых вариантах реализации изобретения ось z проходит вдоль оси бурильной колонны 305 и значение на оси увеличивается с увеличением глубины, в то время как оси x и y проходят перпендикулярно оси z и друг другу. Однако для описания сил и вибраций может использоваться любая приемлемая система координат.

на поверхности скважины, которое увеличивается с увеличением глубины, может использоваться индекс, значение которого уменьшается с увеличением глубины, или любой другой приемлемый индекс. Силы или вибрации также могут быть распределены по трем ортогональным осям. В некоторых вариантах реализации изобретения ось z проходит вдоль оси бурильной колонны 305 и значение на оси увеличивается с увеличением глубины, в то время как оси x и y проходят перпендикулярно оси z и друг другу. Однако для описания сил и вибраций может использоваться любая приемлемая система координат.

В некоторых вариантах реализации изобретения примерно в положении трубного фитинга 320a к бурильной колонне 305 может быть приложена направленная по нормали сила 350a, воздействующая по оси x, которая обозначена символом  и скручивающая сила 351a, направленная вокруг оси x, которая обозначена символом

и скручивающая сила 351a, направленная вокруг оси x, которая обозначена символом  Приблизительно в том же положении к бурильной колонне 305 может быть дополнительно приложена направленная по нормали сила 360a, воздействующая по оси y, которая обозначена символом

Приблизительно в том же положении к бурильной колонне 305 может быть дополнительно приложена направленная по нормали сила 360a, воздействующая по оси y, которая обозначена символом  , и скручивающая сила 361a, направленная вокруг оси y, которая обозначена символом

, и скручивающая сила 361a, направленная вокруг оси y, которая обозначена символом  . Приблизительно в том ж положении к бурильной колонне 305 может быть дополнительно приложена аксиальная сила 370a, направленная вдоль оси z, которая обозначена

. Приблизительно в том ж положении к бурильной колонне 305 может быть дополнительно приложена аксиальная сила 370a, направленная вдоль оси z, которая обозначена  , и скручивающая сила 371a, направленная вокруг оси z, которая обозначена символом

, и скручивающая сила 371a, направленная вокруг оси z, которая обозначена символом  . Аналогичным образом, приблизительно в положении трубного фитинга 320b на бурильную колонну 305 могут воздействовать силы 350b, 351b, 360b, 361b, 370b и 371b, обозначенные символами

. Аналогичным образом, приблизительно в положении трубного фитинга 320b на бурильную колонну 305 могут воздействовать силы 350b, 351b, 360b, 361b, 370b и 371b, обозначенные символами

соответственно. Силы 350-371 могут быть постоянными, изменяющимися или периодическими (например, вибрации). Силы 350-371, воздействующие на один узел, например, трубный фитинг 320a, могут полностью или частично передаваться к смежным или расположенным вблизи частям бурильной колонны 305. Например, сегмент 310b бурильной трубы может частично передавать скручивающую силу 361a от трубного фитинга 320a к трубному фитингу 320b. В результате силы, воздействующие на любую часть бурильной колонны 305, могут прямо или косвенно влиять на силы, действующие на конце бурильной колонны, например, на буровое долото 101.

соответственно. Силы 350-371 могут быть постоянными, изменяющимися или периодическими (например, вибрации). Силы 350-371, воздействующие на один узел, например, трубный фитинг 320a, могут полностью или частично передаваться к смежным или расположенным вблизи частям бурильной колонны 305. Например, сегмент 310b бурильной трубы может частично передавать скручивающую силу 361a от трубного фитинга 320a к трубному фитингу 320b. В результате силы, воздействующие на любую часть бурильной колонны 305, могут прямо или косвенно влиять на силы, действующие на конце бурильной колонны, например, на буровое долото 101.

Фиг. 4 иллюстрирует частичный вид конечно-элементной модели приведенной в качестве примера бурильной колонны в соответствии с некоторыми вариантами реализации настоящего изобретения. Конечно-элементная модель 400 может содержать последовательность 405 балочных элементов, содержащую балочные элементы 410, расположенные в виде линейной последовательности. В некоторых вариантах реализации изобретения каждый балочный элемент 410 может представлять сегмент бурильной трубы. Например, как проиллюстрировано на фиг. 3, балочный элемент 410a может представлять сегмент 310a бурильной трубы, балочный элемент 410b может представлять сегмент 310b бурильной трубы, а балочный элемент 410c может представлять сегмент 310c бурильной трубы. Модель 400 может содержать параметры, представляющие различные характеристики каждого балочного элемента. Например, параметры каждого балочного элемента 410 могут включать характеристики сжатия, скручивания и изгиба.

Конечно-элементная модель 400 может дополнительно содержать узлы 420, соединяющие балочные элементы 410. Например, узел 420a может соединять балочный элемент 410a и балочный элемент 410b. В некоторых вариантах реализации изобретения каждый узел 420 может представлять трубный фитинг, соединяющий два сегмента бурильных труб. Например, как проиллюстрировано на фиг. 3, узел 420a может представлять трубный фитинг 320a, а узел 420b может представлять трубный фитинг 420b. В некоторых вариантах реализации изобретения узлы 420 могут иметь шесть или более степеней свободы, включая перемещение по осям и вращение вокруг каждой оси x, y и z. Конечно-элементная модель 400 может дополнительно содержать параметры, представляющие силы, действующие на каждый узел 420. Например, как проиллюстрировано на фиг. 3, параметры узла 420a могут содержать величины, представленные символами

Конечно-элементная модель 400 может также содержать оболочечный элемент 430. В некоторых вариантах реализации изобретения оболочечный элемент 430 может представлять скважину, в которой находится бурильная колонна. Например, как проиллюстрировано на фиг. 3, оболочечный элемент 430 может представлять скважину 330.

Конечно-элементная модель 400 может дополнительно содержать контактные элементы 440, связывающие балочные элементы 410 и оболочечный элемент 430. Контактные элементы 440 могут представлять зазор между бурильной колонной и стенкой скважины. Например, как проиллюстрировано на фиг. 3, контактные элементы 440 могут представлять зазор между бурильной колонной 305 и стенкой скважины 330. В некоторых вариантах реализации изобретения контактные элементы 440 могут представлять одну или более сил, воздействующих на балочные элементы 410. Например, как проиллюстрировано на фиг. 3, контактный элемент 440a может представлять силу сжатия, воздействующую на узел 320a, параллельно силе  . В некоторых вариантах реализации изобретения контактные элементы 440 могут дополнительно представлять силы трения, направленные по касательной к балочным элементам 410. Например, контактный элемент 440a может дополнительно представлять силы трения на узле 320a, направленные параллельно силам

. В некоторых вариантах реализации изобретения контактные элементы 440 могут дополнительно представлять силы трения, направленные по касательной к балочным элементам 410. Например, контактный элемент 440a может дополнительно представлять силы трения на узле 320a, направленные параллельно силам  В некоторых вариантах реализации изобретения контактные элементы 440 могут дополнительно содержать коэффициент трения скольжения. Например, как проиллюстрировано на фиг. 1, контактные элементы 440 могут содержать коэффициент трения скольжения, определяемый физическими характеристиками промывочной жидкости, находящейся в скважине 114, и отсутствием или наличием в скважине 114 обсадной колонны 110 в положении, соответствующем указанному контактному элементу.

В некоторых вариантах реализации изобретения контактные элементы 440 могут дополнительно содержать коэффициент трения скольжения. Например, как проиллюстрировано на фиг. 1, контактные элементы 440 могут содержать коэффициент трения скольжения, определяемый физическими характеристиками промывочной жидкости, находящейся в скважине 114, и отсутствием или наличием в скважине 114 обсадной колонны 110 в положении, соответствующем указанному контактному элементу.

В некоторых вариантах реализации изобретения конечно-элементная модель 400 представляет собой двумерную модель. Например, конечно-элементная модель 400 может содержать два контактных элемента 440, расположенных на противоположных сторонах каждого узла 420. В других вариантах реализации изобретения конечно-элементная модель 400 является трехмерной моделью. Например, конечно-элементная модель 400 может содержать четыре контактных элемента 440 в каждом узле 420 в виде пар, расположенных с противоположных сторон узла, причем каждая пара ориентирована ортогонально относительно другой пары.

В некоторых вариантах реализации изобретения конечно-элементная модель 400 может использоваться для выполнения анализа бурильной колонны по методу конечных элементов. Например, сопротивление трения балочного элемента 410 может быть рассчитано на основании направленных по нормали сил  и коэффициента трения в узле

и коэффициента трения в узле  В некоторых вариантах реализации изобретения сопротивление трения в узле

В некоторых вариантах реализации изобретения сопротивление трения в узле  может быть рассчитано как приращение момента

может быть рассчитано как приращение момента  требуемое для преодоления сил трения в узле

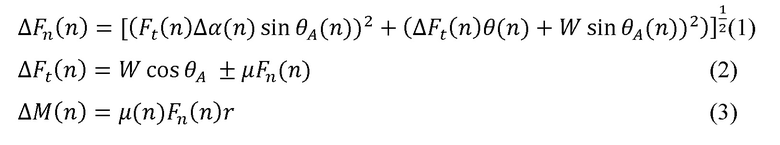

требуемое для преодоления сил трения в узле  , с использованием следующих уравнений:

, с использованием следующих уравнений:

где:

- результирующая сила, действующая по нормали на балочный элемент

- результирующая сила, действующая по нормали на балочный элемент  ;

;

- аксиальная сила растяжения, действующая на нижний конец балочного элемента

- аксиальная сила растяжения, действующая на нижний конец балочного элемента  ;

;

- приращение силы растяжения по длине балочного элемента

- приращение силы растяжения по длине балочного элемента

- приращение скручивающей силы по длине балочного элемента

- приращение скручивающей силы по длине балочного элемента  (то есть, сопротивление, обусловленное силой трения);

(то есть, сопротивление, обусловленное силой трения);

- радиус балочного элемента

- радиус балочного элемента

- масса балочного элемента

- масса балочного элемента  с учетом выталкивающей силы, обусловленной промывочной жидкостью;

с учетом выталкивающей силы, обусловленной промывочной жидкостью;

- приращение угла азимута по длине балочного элемента

- приращение угла азимута по длине балочного элемента  ;

;

- приращение угла наклона по длине балочного элемента

- приращение угла наклона по длине балочного элемента  ;

;

- средний угол наклона балочного элемента

- средний угол наклона балочного элемента  ; и

; и

(n) -коэффициент трения скольжения между балочным элементом

(n) -коэффициент трения скольжения между балочным элементом  и оболочечным элементом 430.

и оболочечным элементом 430.

Результирующее сопротивление трения всей бурильной колонны может быть рассчитано суммированием сопротивления трения каждого балочного элемента.

Может быть также рассчитана скручивающая сила, действующая на каждый балочный элемент. В некоторых вариантах реализации изобретения расчет может начинаться с определения крутящего момента  , приложенного к первому балочному элементу. Например, как проиллюстрировано на фиг. 1, крутящий момент

, приложенного к первому балочному элементу. Например, как проиллюстрировано на фиг. 1, крутящий момент  может представлять крутящий момент, приложенный роторной системой на буровой площадке 106. Скручивающая сила, воздействующая на первый балочный элемент, может быть рассчитана на основании крутящего момента

может представлять крутящий момент, приложенный роторной системой на буровой площадке 106. Скручивающая сила, воздействующая на первый балочный элемент, может быть рассчитана на основании крутящего момента  и сопротивления трения в узле 1. Крутящий момент

и сопротивления трения в узле 1. Крутящий момент  в других узлах может быть далее рассчитан с использованием следующего уравнения:

в других узлах может быть далее рассчитан с использованием следующего уравнения:

где:

- угловое смещение балочного элемента

- угловое смещение балочного элемента  ;

;

- полярный момент инерции балочного элемента

- полярный момент инерции балочного элемента  ;

;

- модуль сдвига балочного элемента

- модуль сдвига балочного элемента  ; и

; и

- длина балочного элемента

- длина балочного элемента  .

.

В некоторых случаях сила сопротивления в некоторых узлах  может превышать крутящий момент

может превышать крутящий момент  на этом узле. В таком случае модель прогнозирует, что данный балочный элемент

на этом узле. В таком случае модель прогнозирует, что данный балочный элемент  «прихватится» оболочечным элементом. Если крутящий момент

«прихватится» оболочечным элементом. Если крутящий момент  позднее превышает сопротивление в этом узле, то указанный балочный элемент освобождается от прихвата. Это явление называют «проскальзыванием». На основании расчета крутящих моментов и сопротивления трения в каждом узле модель может обеспечить прогнозирование явлений прихвата-проскальзывания. Кроме того, выполнение расчета крутящего момента, воздействующего на последний балочный элемент в нижней части бурильной колонны, позволяет использовать модель для расчета крутящего момента на КНБК (и, соответственно, крутящего момента на буровом долоте). В результате сравнения указанного крутящего момента с силами сопротивления на буровом долоте можно также рассчитать частоту вращения КНБК и бурового долота. В некоторых вариантах реализации изобретения может осуществляться сравнение рассчитанного крутящего момента и частоты вращения КНБК с фактическим крутящим моментом и частотой вращения, данные которых передаются датчиками, содержащимися в КНБК, что позволяет корректировать параметры модели в соответствии с фактическими характеристиками.

позднее превышает сопротивление в этом узле, то указанный балочный элемент освобождается от прихвата. Это явление называют «проскальзыванием». На основании расчета крутящих моментов и сопротивления трения в каждом узле модель может обеспечить прогнозирование явлений прихвата-проскальзывания. Кроме того, выполнение расчета крутящего момента, воздействующего на последний балочный элемент в нижней части бурильной колонны, позволяет использовать модель для расчета крутящего момента на КНБК (и, соответственно, крутящего момента на буровом долоте). В результате сравнения указанного крутящего момента с силами сопротивления на буровом долоте можно также рассчитать частоту вращения КНБК и бурового долота. В некоторых вариантах реализации изобретения может осуществляться сравнение рассчитанного крутящего момента и частоты вращения КНБК с фактическим крутящим моментом и частотой вращения, данные которых передаются датчиками, содержащимися в КНБК, что позволяет корректировать параметры модели в соответствии с фактическими характеристиками.

В некоторых вариантах реализации изобретения конечно-элементный анализ может дополнительно включать статический анализ положения каждого балочного элемента 410 в оболочечном элементе 430. Например, конечно-элементный анализ может включать расчет поперечного смещения каждого узла по осям x и y, аксиального смещения по оси z и расстояния между каждым узлом и оболочечным элементом 430.

В некоторых вариантах реализации изобретения конечно-элементный анализ может дополнительно предусматривать анализ мод колебаний последовательности 405 балочных элементов. В некоторых вариантах реализации изобретения анализ вибрационных характеристик может включать учет одного или более факторов возбуждения колебаний, представляющих силы, воздействующие на буровое долото в результате соприкосновения бурового долота с забоем или боковыми стенками скважины. Факторы возбуждения колебаний могут определяться на основании характеристик бурового долота и бурильной колонны, а также текущих параметров бурения. Например, режущие поверхности бурового долота периодически соприкасаются с забоем скважины в процессе вращения бурильной колонны и, соответственно, бурового долота. Для представления силы, с которой забой скважины воздействует на буровое долото, факторы возбуждения колебаний могут содержать самый низкий синусоидальный аксиальный узел колебаний, частота которого примерно равна частоте вращения бурового долота, умноженной на количество конусов шарошек или лопастей бурового долота. Аналогичным образом, на бурильную колонну могут воздействовать поперечные силы, обусловленные соприкосновением лопасти стабилизатора или лопасти долота с боковой стенкой скважины. Для представления этих сил факторы возбуждения колебаний могут включать самый низкий поперечный синусоидальный узел, частота которого примерно равна частоте вращения бурового долота, умноженной на количество лопастей стабилизатора или бурового долота. В некоторых вариантах реализации изобретения амплитуда этих факторов возбуждения колебаний может быть равна нагрузке на долото. В некоторых вариантах реализации изобретения явления прихвата-проскальзывания, прогнозированные моделью, могут вести к получению дополнительных факторов возбуждения колебаний. Хотя в настоящем описании представлены конкретные факторы возбуждения колебаний, могут использоваться любые приемлемые факторы возбуждения колебаний. Воздействие этих факторов возбуждения колебаний может распространяться в пределах модели в соответствии с указанными выше уравнениями, а амплитуда и частота вибрации может быть рассчитана для каждого узла 410.

В некоторых вариантах реализации изобретения анализ вибрационных характеристик включает анализ гармоник для узлов 410 последовательности 405 балочных элементов. Например, один или более факторов возбуждения колебаний может вызывать вибрацию на собственной частоте некой части последовательности 405 балочных элементов и результирующее значительное поперечное смещение одного или более узлов 410. Во время бурения такие вибрации могут привести к снижению эффективности бурения или изменению скорости проходки и направления движения бурового долота. Например, как проиллюстрировано на фиг. 1, поперечная вибрация в КНБК 120 может изменить боковой угол режущего элемента бурового долота 101 и привести к изменению направления движения бурового долота 101. Аксиальная вибрация в КНБК 120 может вызывать уменьшение или увеличение действующей нагрузки на буровое долото 101 и привести к изменению скорости проходки, обеспечиваемой буровым долотом 101. Явления прихвата-проскальзывания бурильной колонны 103 могут вызывать дополнительные вибрации или снижение крутящего момента на буровом долоте 101 и приводить к изменению эффективности бурения. Таким образом, анализ методом конечных элементов может использоваться для прогнозирования направления бурения, скорости проходки и эффективности на основании фактических параметров бурения.

В некоторых вариантах реализации изобретения выполнение конечно-элементного анализа может повторяться по мере перемещения бурильной колонны на заданный интервал. Например, как проиллюстрировано на фиг. 1, конечно-элементный анализ может повторяться через каждые пять-десять футов (1,5-3 метра) перемещения КНБК 120 через подземный пласт 107. Хотя в настоящем описании указан конкретный диапазон заданных интервалов, может использоваться любой приемлемый заданный интервал. В некоторых вариантах реализации изобретения конечно-элементный анализ может повторяться при изменении других входных параметров. Например, конечно-элементный анализ может повторяться при переходе КНБК 120 на новый подземный пласт, имеющий другие характеристики, при изменении нагрузки на долото или частоты вращения бурильной колонны или в ответ на другие соответствующие изменения условий бурения. В некоторых вариантах реализации изобретения конечно-элементный анализ может повторяться через заданные интервалы времени. Например, конечно-элементный анализ может повторяться через каждые десять секунд.

В некоторых вариантах реализации изобретения конечно-элементный анализ может выполняться для прогнозирования направления бурения, скорости проходки и эффективности бурения на основании обновленных параметров бурения. Например, оператор может контролировать воздействие изменения нагрузки на долото или скорости вращения бурильной колонны. В некоторых вариантах реализации изобретения для определения параметров бурения, обеспечивающих максимальную скорость проходки или эффективность бурения либо перемещение бурового долота по требуемой траектории, может использоваться итеративный алгоритм.

Фиг. 5 иллюстрирует структурную схему приведенного в качестве примера способа моделирования усовершенствованной трехмерной компоновки низа бурильной колонны в соответствии с некоторыми вариантами реализации настоящего изобретения. Способ 500 может быть частично или полностью реализован на компьютере, например, с использованием функций и характеристик приведенной в качестве примера вычислительной подсистемы 180, проиллюстрированной на фиг. 1-2, или других вычислительных систем. Способ 500, отдельные операции способа 500 или группы операций способа 500 для достижения требуемого результата могут выполняться в итеративном режиме или одновременно. В некоторых случаях способ 500 может включать идентичные, дополнительные операции, сокращенное число операций или другие операции, выполняемые в таком же или другом порядке. Способ 500 может осуществляться на буровой площадке вблизи скважины, в удаленном от скважины месте или в другом пункте. В некоторых вариантах реализации изобретения способ 500, отдельные операции способа 500 или группы операций способа 500 могут выполняться в скважине или в забое. Например, способ 500, отдельные операции способа 500 или группы операций способа 500 могут осуществляться скважинным контроллером, расположенным в КНБК 120.

На этапе 510 может выполняться определение одной или более входных характеристик. В некоторых вариантах реализации изобретения набор входных характеристик может содержать характеристики бурильной колонны, касающиеся бурильной колонны, используемой в процессе бурения. Например, как проиллюстрировано на фиг. 1-2, данные 222 бурильной колонны, определенные на основании характеристик бурильной колонны 103, могут быть введены оператором или загружены из автоматической системы. В некоторых вариантах реализации изобретения бурильная колонна может содержать роторное управляемое буровое долото. Например, бурильная колонна 103 может содержать КНБК 120, содержащую роторное управляемое буровое долото 101. Набор входных характеристик может включать набор характеристик скважины, полученный на основании данных скважины, в которой выполняется операция бурения. Например, как проиллюстрировано на фиг. 1-2, данные 221 скважины, определенные на основании характеристик скважины 114, могут быть введены оператором или загружены из автоматической системы. Набор входных характеристик может включать набор характеристик флюидов, полученный на основании данных жидкости, используемой в процессе бурения. Например, как проиллюстрировано на фиг. 1-2, данные 223 флюидов, определенные на основании характеристик флюидов, присутствующих в скважине 114, могут быть введены оператором или загружены из автоматической системы. Набор входных характеристик может включать набор геологических характеристик, полученных на основании данных одного или более подземных пластов, пробуренных в результате выполнения операции бурения. Например, как проиллюстрировано на фиг. 1-2, геологические данные 224, определенные на основании характеристик подземного пласта 107, могут быть введены оператором или загружены из автоматической системы.

На этапе 520 может выполняться определение одного или более параметров бурения. Например, как проиллюстрировано на фиг. 2, параметры 226 бурения, определенные на основании текущих параметров бурения на буровой площадке 101, могут быть введены оператором или загружены из автоматической системы.

На этапе 530 может выполняться формирование конечно-элементной модели бурильной колонны. Конечно-элементная модель может использоваться для представления компонентов бурильной колонны и оценки ее режима работы во время бурения. В некоторых вариантах реализации изобретения конечно-элементная модель может быть сформирована на основании набора характеристик бурильной колонны, набора характеристик скважины, набора характеристик флюидов, набора геологических характеристик и/или набора параметров бурения. Например, как проиллюстрировано на фиг. 2 и 4, конечно-элементная модель 400 может быть сформирована на основании характеристик 221 бурильной колонны, характеристик 222 скважины и параметров 226 бурения. В некоторых вариантах реализации изобретения конечно-элементная модель может содержать двумерную модель. В некоторых вариантах реализации изобретения конечно-элементная модель может содержать трехмерную модель.

На этапе 535 в рамках конечно-элементной модели может выполняться анализ вибрационных характеристик. Например, как указано выше при рассмотрении фиг. 4, для каждого узла последовательности 405 балочных элементов могут быть рассчитаны сопротивление трения, скручивающая сила и крутящий момент. В некоторых вариантах реализации изобретения набор факторов возбуждения колебаний, представляющих силы, воздействующие на буровое долото, может быть определен на основании характеристик бурового долота и бурильной колонны, а также текущих параметров бурения. Например, как указано выше при рассмотрении фиг. 4, набор факторов возбуждения колебаний может содержать факторы возбуждения поперечных и аксиальных колебаний, определенные на основании характеристик бурового долота. В некоторых вариантах реализации изобретения анализ вибрационных характеристик может включать анализ гармоник в рамках конечно-элементной модели. В некоторых вариантах реализации изобретения дополнительно может выполняться статический анализ положения каждого балочного элемента. В некоторых вариантах реализации изобретения анализ вибрационных характеристик может осуществляться в реальном времени или почти в реальном времени.

На этапе 540 может выполняться прогнозирование одного или более режимов работы бурильной колонны на основании конечно-элементной модели и анализа вибрационных характеристик. В некоторых вариантах реализации изобретения набор режимов работы бурильной колонны может содержать направление, скорость проходки или эффективность бурения роторным управляемым буровым долотом. В некоторых вариантах реализации изобретения прогнозирование набора режимов работы бурильной колонны может выполняться в реальном времени или почти в реальном времени. В некоторых вариантах реализации изобретения набор режимов работы бурильной колонны может дополнительно представляться оператору, который может использовать эту информацию для контроля бурения или проверки соответствия плану бурения (например, посредством сравнения прогнозированной траектории и скорости проходки буровым долотом с требуемой траекторией и скоростью проходки).

На этапе 545 может выполняться определение, перемещается ли буровое долото. В некоторых вариантах реализации изобретения наличие перемещения может подтверждается, если буровое долото переместилось в направлении бурения по меньшей мере на заданное расстояние. Например, как указано выше при рассмотрении фиг. 4 со ссылкой на фиг. 1, может быть определено, что после выполнения этапов 530-540 КНБК 120 и буровое долото 101 переместились в подземном пласте 107 на расстояние в пределах от пяти до десяти футов (1,5-3 метра) или на любое другое приемлемое расстояние. В ответ на перемещение бурового долота в процессе выполнения способа 500 осуществляется возврат на этап 505. В противном случае выполнение способа 500 продолжается с переходом на этап 550.

На этапе 550 может выполняться определение изменения в входных характеристиках или параметрах бурения. Например, наличие изменения может быть подтверждено при добавлении новой секции бурильной колонны или при изменении оператором требуемого направления движения бурового долота. В ответ на обнаружение изменение в процессе выполнения способа 500 может осуществляться возврат на этап 505. В противном случае выполнение способа 500 может продолжаться с переходом на этап 555.

На этапе 555 может выполняться определение, имеется ли один или более обновленных параметров бурения. Например, в некоторых вариантах реализации изобретения оператор может выбрать набор обновленных параметров бурения для сравнения с существующими параметрами бурения. В некоторых вариантах реализации изобретения набор обновленных параметров бурения может быть выбран в процессе выполнения алгоритма итеративного поиска.

На этапе 560 может формироваться обновленная конечно-элементная модель бурильной колонны. Например, обновленная конечно-элементная модель, подобная конечно-элементной модели 400, может быть сформирована на основании характеристик 221 бурильной колонны, характеристик 222 скважины и обновленных параметров бурения.

На этапе 565 может выполняться получение данных анализа обновленных вибрационных характеристик в рамках обновленной конечно-элементной модели. В некоторых вариантах реализации изобретения получение данных анализа обновленных вибрационных характеристик выполняется в рамках конечно-элементной модели таким же образом, как выполняется анализ вибрационных характеристик в рамках конечно-элементной модели на этапе 535.

На этапе 570 на основании данных анализа обновленных вибрационных характеристик может выполняться прогнозирование одного или более обновленных режимов работы бурильной колонны. В некоторых вариантах реализации изобретения прогнозирование обновленного режима работы бурильной колонны осуществляется на основании данных анализа обновленных вибрационных характеристик таким же образом, как выполняется прогнозирование режима работы бурильной колонны на основании данных анализа вибрационных характеристик на этапе 540.

На этапе 575 в процессе выполнения способа 500 может определяться, улучшен ли обновленный режим работы бурильной колонны, полученный в результате прогнозирования на этапе 570, относительно режима работы бурильной колонны, полученного в результате прогнозирования на этапе 540. Например, улучшение режима работы имеет место, если полученное в результате прогнозирования направление движения бурового долота, соответствующее обновленным параметрам бурения, определенным на этапе 555, находится ближе к требуемому направлению движения, чем полученное в результате прогнозирования направление движения бурового долота, соответствующее параметрам бурения, определенным на этапе 530. В ответ на обнаружение улучшения выполнение способ 500 может продолжаться с переходом на этап 580. В противном случае выполнение способа 500 может завершаться.

На этапе 580 набор параметров бурения может заменяться набором обновленных параметров бурения. Далее, в процессе выполнения способа 500 может осуществиться возврат к этапу 525.

В некоторых вариантах реализации изобретения некоторые или все этапы типовых способов (например, способа 500) выполняются в реальном времени во время бурения. Этап рассмотренного способа может выполняться в реальном времени, например, посредством осуществления этого этапа в ответ на получение данных (например, от датчика или системы контроля) без существенной задержки. Этап рассмотренного способа может выполняться в реальном времени, например, в результате осуществления указанного этапа в режиме контроля на наличие дополнительных данных, переданных скважинным контроллером или телеметрическим блоком. Некоторые этапы, выполняемые в реальном времени, могут обеспечивать получение входных данных или передачу выходных данных во время бурения; в некоторых случаях выходные данные предоставляются пользователю в пределах интервала времени, позволяющего пользователю реагировать на выходные данные, например, посредством изменения режима бурения.

В некоторых вариантах реализации изобретения некоторые или все этапы типовых способов (например, способа 500) выполняются в динамическом режиме во время бурения. Этап рассмотренного способа может выполняться в динамическом режиме, например, в результате итеративного или повторного выполнения указанного этапа на основании дополнительных входных данных, например, по мере получения этих данных. В некоторых случаях этапы, осуществляемые в динамическом режиме, выполняются в ответ на получение данных от скважинного контроллера или телеметрического блока.

Представленные в настоящем документе варианты реализации изобретения охватывают:

А. Способ, включающий: (a) определение характеристики бурильной колонны, содержащей роторное управляемое буровое долото; (b) определение параметра бурения для операции бурения; (c) формирование конечно-элементной модели бурильной колонны на основании характеристики бурильной колонны и параметра бурения; (d) выполнение анализа вибрационных характеристик в рамках конечно-элементной модели; и (e) прогнозирование режима работы бурильной колонны во время бурения на основании данных анализа вибрационных характеристик, причем режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения роторным управляемым буровым долотом;

Б. Систему, содержащую: процессор; память, осуществляющую обмен данными с процессором; и команды, записанные в памяти, причем выполнение указанных команд процессором обеспечивает: (a) определение характеристики бурильной колонны, содержащей роторное управляемое буровое долото; (b) определение параметра бурения для операции бурения; (c) формирование конечно-элементной модели бурильной колонны на основании характеристики бурильной колонны и параметра бурения; (d) выполнение анализа вибрационных характеристик в рамках конечно-элементной модели; и (e) прогнозирование режима работы бурильной колонны во время бурения на основании данных анализа вибрационных характеристик, причем режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения роторным управляемым буровым долотом;

В. Изделие, содержащее энергонезависимый машиночитаемый носитель, содержащий команды, выполнение которых процессором обеспечивает: (a) определение характеристики бурильной колонны, содержащей роторное управляемое буровое долото; (b) определение параметра бурения для операции бурения; (c) формирование конечно-элементной модели бурильной колонны на основании характеристики бурильной колонны и параметра бурения; (d) выполнение анализа вибрационных характеристик в рамках конечно-элементной модели; и (e) прогнозирование режима работы бурильной колонны во время бурения на основании данных анализа вибрационных характеристик, причем режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения роторным управляемым буровым долотом.

Каждый из вариантов реализации изобретения А, Б и В может содержать один или более указанных ниже дополнительных элементов в любой комбинации. Элемент 1: отличающийся тем, что выполнение анализа вибрационных характеристик включает расчет воздействия фактора возбуждения колебаний, определенного на основании характеристик роторного управляемого бурового долота. Элемент 2: отличающийся тем, что конечно-элементная модель содержит трехмерную модель. Элемент 3: дополнительно включающий определение обновленного параметра бурения для операции бурения; формирование обновленной конечно-элементной модели бурильной колонны на основании характеристики бурильной колонны и обновленного параметра бурения; выполнение анализа обновленных вибрационных характеристик в рамках обновленной конечно-элементной модели; прогнозирование обновленного режима работы бурильной колонны на основании данных анализа обновленных вибрационных характеристик; и определение, улучшен ли обновленный режим работы бурильной колонны относительно текущего режима работы бурильной колонны. Элемент 4: дополнительно включающий определение, переместилось ли роторное управляемое буровое долото в направлении бурения по меньшей мере на заданное расстояние; и повторение этапов (c)-(e) при в ответ на обнаружение перемещения бурового долота по меньшей мере на заданное расстояние. Элемент 5: дополнительно включающий определение изменения в указанной характеристике бурильной колонны или параметре бурения; и повторение этапов (c)-(e) в ответ на определение изменения в характеристике бурильной колонны или параметре бурения. Элемент 6: отличающийся тем, что этапы (d)-(e) выполняются в реальном времени или почти в реальном времени.

Хотя настоящее описание содержит подробные данные, эти данные не ограничивают объем изобретения, а раскрывают конкретные признаки отдельных вариантов реализации. Некоторые признаки, описанные в настоящем документе в контексте отдельных вариантов реализации изобретения, могут также комбинироваться. С другой стороны, различные признаки, описанные в контексте отдельного варианта реализации изобретения, могут также использоваться во множестве вариантов отдельно или в любой приемлемой комбинации.

В настоящем документе был описан ряд вариантов реализации изобретения. Тем не менее, очевидно, что специалисты в данной области техники могут внести в указанные варианты различные изменения и дополнения. Соответственно, настоящее изобретение охватывает указанные изменения и дополнения, находящиеся в пределах объема приложенной формулы изобретения.

Изобретение относится к моделированию усовершенствованной трехмерной компоновки низа бурильной колонны. Техническим результатом является повышение эффективности моделирования. Способ включает этапы, на которых: (a) определяют характеристику бурильной колонны, содержащей роторное управляемое буровое долото; (b) определяют параметр бурения для операции бурения; (c) формируют конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного параметра бурения; (d) выполняют анализ вибрационных характеристик в рамках указанной конечно-элементной модели; и (e) прогнозируют режим работы бурильной колонны во время указанной операции бурения на основании данных анализа вибрационных характеристик, причем указанный режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения указанным роторным управляемым буровым долотом; определяют обновленный параметр бурения для указанной операции бурения; формируют обновленную конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного обновленного параметра бурения; выполняют анализ обновленных вибрационных характеристик в рамках указанной обновленной конечно-элементной модели; прогнозируют обновленный режим работы бурильной колонны на основании данных указанного анализа обновленных вибрационных характеристик; и определяют, улучшен ли указанный обновленный режим работы бурильной колонны относительно указанного режима работы бурильной колонны. 3 н. и 14 з.п. ф-лы, 5 ил.

1. Способ моделирования трехмерной компоновки низа бурильной колонны, включающий этапы, на которых:

(a) определяют характеристику бурильной колонны, содержащей роторное управляемое буровое долото;

(b) определяют параметр бурения для операции бурения;

(c) формируют конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного параметра бурения;

(d) выполняют анализ вибрационных характеристик в рамках указанной конечно-элементной модели; и

(e) прогнозируют режим работы бурильной колонны во время указанной операции бурения на основании данных анализа вибрационных характеристик, причем указанный режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения указанным роторным управляемым буровым долотом;

определяют обновленный параметр бурения для указанной операции бурения;

формируют обновленную конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного обновленного параметра бурения;

выполняют анализ обновленных вибрационных характеристик в рамках указанной обновленной конечно-элементной модели;

прогнозируют обновленный режим работы бурильной колонны на основании данных указанного анализа обновленных вибрационных характеристик; и

определяют, улучшен ли указанный обновленный режим работы бурильной колонны относительно указанного режима работы бурильной колонны.

2. Способ по п. 1, отличающийся тем, что выполнение указанного анализа вибрационных характеристик включает этап, на котором рассчитывают воздействие фактора возбуждения колебаний, полученного на основании характеристик указанного роторного управляемого бурового долота.

3. Способ по п. 1, отличающийся тем, что указанная конечно-элементная модель содержит трехмерную модель.

4. Способ по п. 1, дополнительно включающий этапы, на которых:

определяют, переместилось ли указанное роторное управляемое буровое долото в направлении бурения по меньшей мере на заданное расстояние; и

повторяют этапы (c)-(e) в ответ на обнаружение перемещения указанного бурового долота по меньшей мере на заданное расстояние.

5. Способ по п. 1, дополнительно включающий этапы, на которых:

определяют изменение в указанной характеристике бурильной колонны или указанном параметре бурения; и

повторяют этапы (c)-(e) в ответ на обнаружение изменения в указанной характеристике бурильной колонны или указанном параметре бурения.

6. Способ по п. 1, отличающийся тем, что этапы (d), (e) выполняют в реальном времени или почти в реальном времени.

7. Компьютерная система для моделирования трехмерной компоновки низа бурильной колонны, содержащая:

процессор;

память, осуществляющую обмен данными с указанным процессором; и

команды, записанные в указанной памяти, выполнение которых процессором побуждает процессор:

(a) определять характеристику бурильной колонны, содержащей роторное управляемое буровое долото;

(b) определять параметр бурения для операции бурения;

(c) формировать конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного параметра бурения;

(d) выполнять анализ вибрационных характеристик в рамках указанной конечно-элементной модели; и

(e) прогнозировать режим работы бурильной колонны во время указанной операции бурения на основании данных указанного анализа вибрационных характеристик, причем указанный режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения указанным роторным управляемым буровым долотом,

определять обновленный параметр бурения для указанной операции бурения;

формировать обновленную конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного обновленного параметра бурения;

выполнять анализ обновленных вибрационных характеристик в рамках указанной обновленной конечно-элементной модели;

прогнозировать обновленный режим работы бурильной колонны на основании данных анализа обновленных вибрационных характеристик; и

определять, улучшен ли указанный обновленный режим работы бурильной колонны относительно указанного режима работы бурильной колонны.

8. Система по п. 7, отличающаяся тем, что выполнение указанного анализа вибрационных характеристик включает расчет воздействия фактора возбуждения колебаний, полученного на основании характеристик указанного роторного управляемого бурового долота.

9. Система по п. 7, отличающаяся тем, что указанная конечно-элементная модель содержит трехмерную модель.

10. Система по п. 7, в которой указанные команды дополнительно побуждают процессор:

определять, переместилось ли указанное роторное управляемое буровое долото в направлении бурения по меньшей мере на заданное расстояние; и

повторять этапы (c)-(e) в ответ на обнаружение перемещения указанного бурового долота по меньшей мере на заданное расстояние.

11. Система по п. 7, при этом указанные команды дополнительно побуждают процессор:

определять изменение в указанной характеристике бурильной колонны или указанном параметре бурения; и

повторять этапы (c)-(e) в ответ на определение изменения в указанной характеристике бурильной колонны или указанном параметре бурения.

12. Система по п. 7, отличающаяся тем, что указанные анализ и прогнозирование осуществляют в реальном времени или почти в реальном времени.

13. Изделие для моделирования трехмерной компоновки низа бурильной колонны, содержащее энергонезависимый машиночитаемый носитель, содержащий команды, выполнение которых процессором побуждают процессор:

(a) определять характеристику бурильной колонны, содержащей роторное управляемое буровое долото;

(b) определять параметр бурения для операции бурения;

(c) формировать конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного параметра бурения;

(d) выполнять анализ вибрационных характеристик в рамках указанной конечно-элементной модели; и

(e) прогнозировать режим работы бурильной колонны во время указанной операции бурения на основании данных указанного анализа вибрационных характеристик, причем указанный режим работы бурильной колонны содержит направление движения, скорость проходки или эффективность бурения указанным роторным управляемым буровым долотом,

определять обновленный параметр бурения для указанной операции бурения;

формировать обновленную конечно-элементную модель бурильной колонны на основании указанной характеристики бурильной колонны и указанного обновленного параметра бурения;

выполнять анализ обновленных вибрационных характеристик в рамках указанной обновленной конечно-элементной модели;

прогнозировать обновленный режим работы бурильной колонны на основании данных анализа обновленных вибрационных характеристик; и

определять, улучшен ли указанный обновленный режим работы бурильной колонны относительно указанного режима работы бурильной колонны.

14. Изделие по п. 13, отличающееся тем, что анализ вибрационных характеристик включает расчет воздействия фактора возбуждения колебаний, полученного на основании характеристик указанного роторного управляемого бурового долота.

15. Изделие по п. 13, отличающееся тем, что указанная конечно-элементная модель содержит трехмерную модель.

16. Изделие по п. 13, в котором указанные команды дополнительно побуждают процессор:

определять, переместилось ли указанное роторное управляемое буровое долото в направлении бурения по меньшей мере на заданное расстояние; и

повторять этапы (c)-(e) в ответ на обнаружение перемещения указанного бурового долота по меньшей мере на заданное расстояние.

17. Изделие по п. 13, при этом указанные команды дополнительно побуждают процессор:

определять изменение в указанной характеристике бурильной колонны или указанном параметре бурения; и

повторять этапы (c)-(e) в ответ на определение изменения в указанной характеристике бурильной колонны или указанном параметре бурения.

| US 20140251688 A1, 11.09.2014 | |||

| АДАПТИВНАЯ ВИЗУАЛИЗАЦИЯ КОМПОНОВКИ НИЗА БУРИЛЬНОЙ КОЛОННЫ В ВИДЕ ТРЕХМЕРНОЙ СЦЕНЫ | 2005 |

|

RU2373390C2 |

| МОДЕЛИРОВАНИЕ ПЕРЕХОДНОГО РЕЖИМА КНБК/БУРИЛЬНОЙ КОЛОННЫ В ПРОЦЕССЕ БУРЕНИЯ | 2008 |

|

RU2461707C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ВЫПОЛНЕНИЯ ОПЕРАЦИИ БУРЕНИЯ НА МЕСТОРОЖДЕНИИ | 2008 |

|

RU2436947C2 |

Авторы

Даты

2019-02-06—Публикация

2014-12-31—Подача