Заявляемый объект относится к химической обработке металлической ленты и может быть использован для обработки поверхностей металлической ленты в рулонах химическим способом с использованием технологических растворов.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранное в качестве прототипа устройство для обработки металлической ленты в рулоне, которое содержит рабочую ванну для технологических растворов, в которой закреплен зажим для крепления внешнего конца ленты, дополнительные емкости с технологическими растворами, сообщенные с рабочей ванной, устройство для намотки ленты, включающее намоточно-размоточный барабан, расположенный в центре рабочей ванны, снабженный зажимом для крепления внутреннего конца ленты. При этом устройство для намотки ленты снабжен механизмом вертикального перемещения барабана и механизмом его периодического вращения по часовой стрелке и против часовой стрелки для свободного вращения в горизонтальной плоскости вокруг оси. Причем барабан имеет паз, его диаметр в 1,2-1,5 раза меньше внутреннего диаметра рулона, а рабочая ванна соединена гибкими шлангами с дополнительными емкостями, имеющими механизмы вертикального перемещения (патент RU №2305721, МПК C23G 3/02, опубл. 10.09.2007).

У заявляемого объекта и прототипа совпадают следующие существенные признаки. Оба устройства содержат рабочую ванну для технологических растворов, в которой закреплен зажим для крепления внешнего конца ленты и устройство для намотки ленты, включающее барабан, подключенный к приводу вращения и снабженный зажимом для крепления внутреннего конца ленты.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата, при использовании прототипа, препятствуют следующие причины. При обработке тонкой металлической ленты, преимущественно, толщиной менее 0,5 мм, в процессе периодического вращения намоточно-размоточного барабана против часовой стрелки намотанная на барабан лента под действием сжимающих усилий не изменяет диаметр витков для обеспечения полного контакта поверхности ленты с технологическими растворами, а теряет устойчивость и «складывается» с малым радиусом изгиба, а это приводит к дефектам ленты и к неравномерной химической обработке по длине ленты, что ухудшает качество обработки технологическими растворами тонких металлических лент.

В основу заявляемого объекта поставлена задача: создать такое устройство для обработки тонкой металлической ленты в рулоне, в котором усовершенствование позволило бы, при использовании заявляемого объекта обеспечить достижение технического результата, заключающего в повышении качества обработки технологическими растворами тонких металлических лент.

Заявляемое устройство для обработки металлической ленты в рулоне содержит рабочую ванну для технологических растворов, в которой закреплен зажим для крепления внешнего конца ленты и устройство для намотки ленты, включающее барабан, подключенный к приводу вращения и снабженный зажимом для крепления внутреннего конца ленты. Отличием заявляемого устройства является следующее. Барабан выполнен с возможностью изменения его диаметра в процессе обработки ленты. При этом барабан выполнен в виде набора противоположно расположенных губок, установленных с возможностью регулируемого изменения расстояния между противоположно расположенными губками. Устройство для намотки ленты снабжено механизмом изменения расстояния между противоположно расположенными губками барабана. Причем этот механизм содержит трубчатый элемент, внутри которого с возможностью перемещения и фиксирования в заданном положении установлен регулирующий стержень, при этом нижняя часть трубчатого элемента и нижняя часть регулирующего стержня попарно соединены соответственно верхними и нижними шарнирными звеньями с каждой губкой барабана для обеспечения изменения расстояния между противоположно расположенными губками барабана при перемещении регулирующего стержня внутри трубчатого элемента. При этом трубчатый элемент и регулирующий стержень подключены к приводу вращения.

Для обеспечения возможности перемещения регулирующего стержня внутри трубчатого элемента, регулирующий стержень устанавливается в нем с небольшим зазором. При ручном перемещении регулирующего стержня, для его пошагового фиксирования по высоте трубчатого элемента, в этом элементе выполняются отверстия с заданным шагом и в этих отверстиях закрепляются подпружиненные шарики, а в регулирующем стержне выполняются углубления для взаимодействия с выбранными шариками при ручном перемещении стержня на заданный шаг. При механическом перемещении регулирующего стержня, для его пошагового фиксирования по высоте трубчатого элемента, на регулирующем стержне крепится зубчатая рейка, а на трубчатом элементе крепится реверсивный мини электродвигатель постоянного тока с зубчатым колесом, которое взаимодействует с зубчатой рейкой на регулирующем стержне через окно в трубчатом элементе. Здесь же на трубчатом элементе крепится блок питания и управления мини электродвигателем. Подвод напряжения к электродвигателю можно осуществлять также через окно в корпусе устройства для намотки ленты при остановке вращения трубчатого элемента или через токоподводящие кольца, расположенные на трубчатом элементе, и щетки, установленные в щеткодержателях внутри корпуса устройства для намотки ленты с закреплением клемм для подключения напряжения к клеммам снаружи корпуса.

При использовании заявляемого объекта ожидается достижение технического результата, заключающего в повышении качества обработки технологическими растворами металлических, преимущественно тонких, лент.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом имеется следующая причинно-следственная связь. Выполнение барабана с возможностью изменения его диаметра в процессе обработки ленты, при этом барабан выполнен в виде набора противоположно расположенных губок, установленных с возможностью регулируемого изменения расстояния между противоположно расположенными губками, снабжение устройства для намотки ленты механизмом изменения расстояния между противоположно расположенными губками барабана, причем этот механизм выполнен в виде трубчатого элемента, внутри которого с возможностью перемещения и пошагового фиксирования установлен регулирующий стержень, при этом нижняя часть трубчатого элемента и нижняя часть регулирующего стержня попарно соединены соответственно верхними и нижними шарнирными звеньями с каждой губкой для обеспечения изменения расстояния между противоположными губками при перемещении регулирующего стержня внутри трубчатого элемента, при этом трубчатый элемент и регулирующий стержень подключены к приводу вращения, обеспечивает возможность периодического изменения диаметра витков ленты в процессе обработки металлической ленты технологическими растворами при намотке ленты на барабан только в одном направлении - например, только по часовой стрелке. При этом лента испытывает только растягивающие усилия, которые не могут привести к потере ее устойчивости. Периодическое изменение диаметра витков ленты в процессе ее обработки технологическими растворами обеспечивает полный контакт поверхностей ленты с технологическими растворами, равномерную химическую обработку по длине ленты, что улучшает качество обработки технологическими растворами металлических, преимущественно тонких, лент.

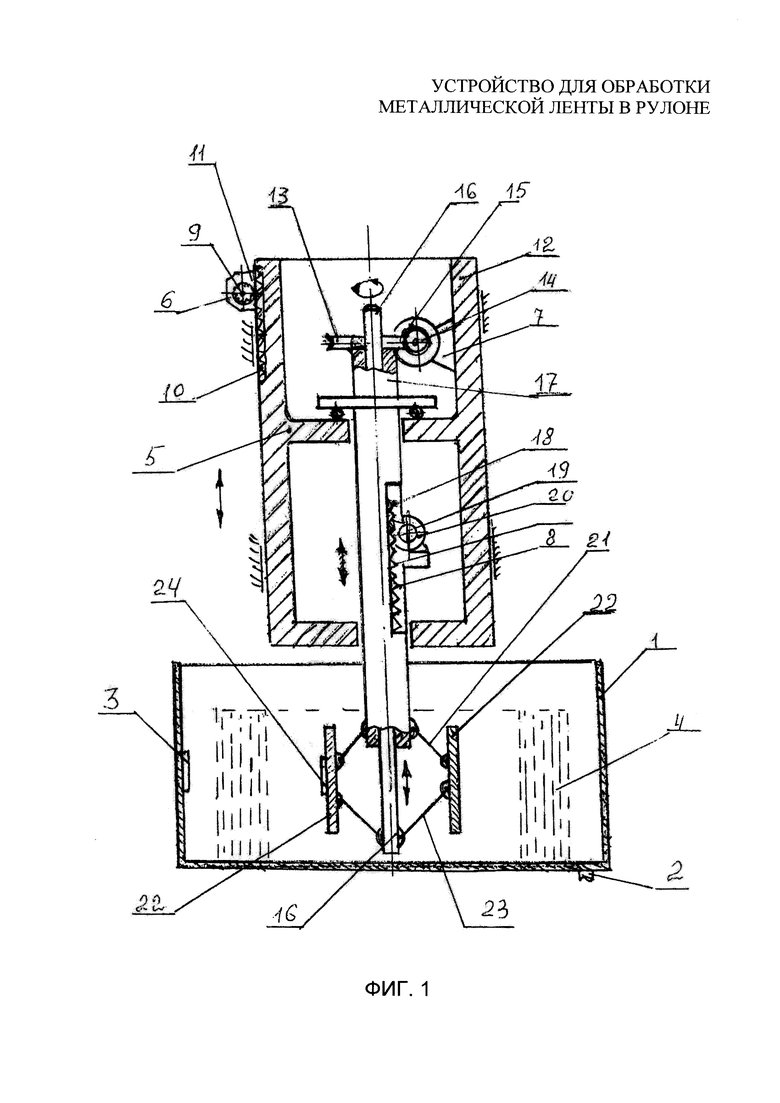

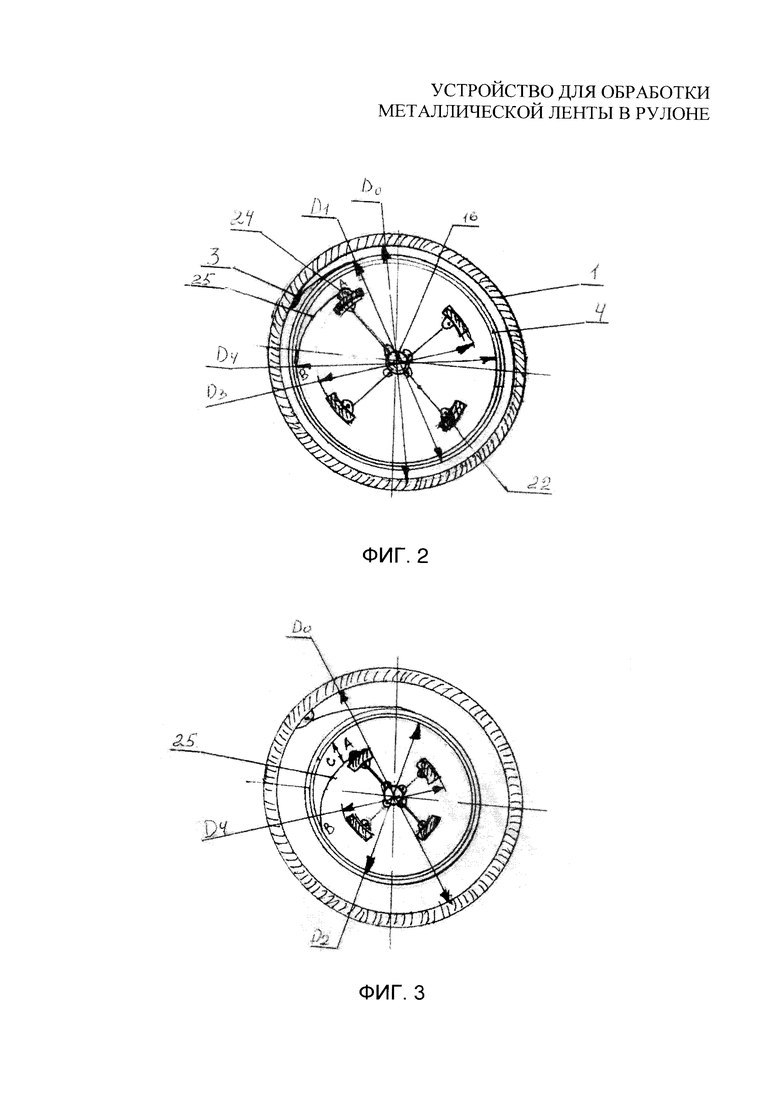

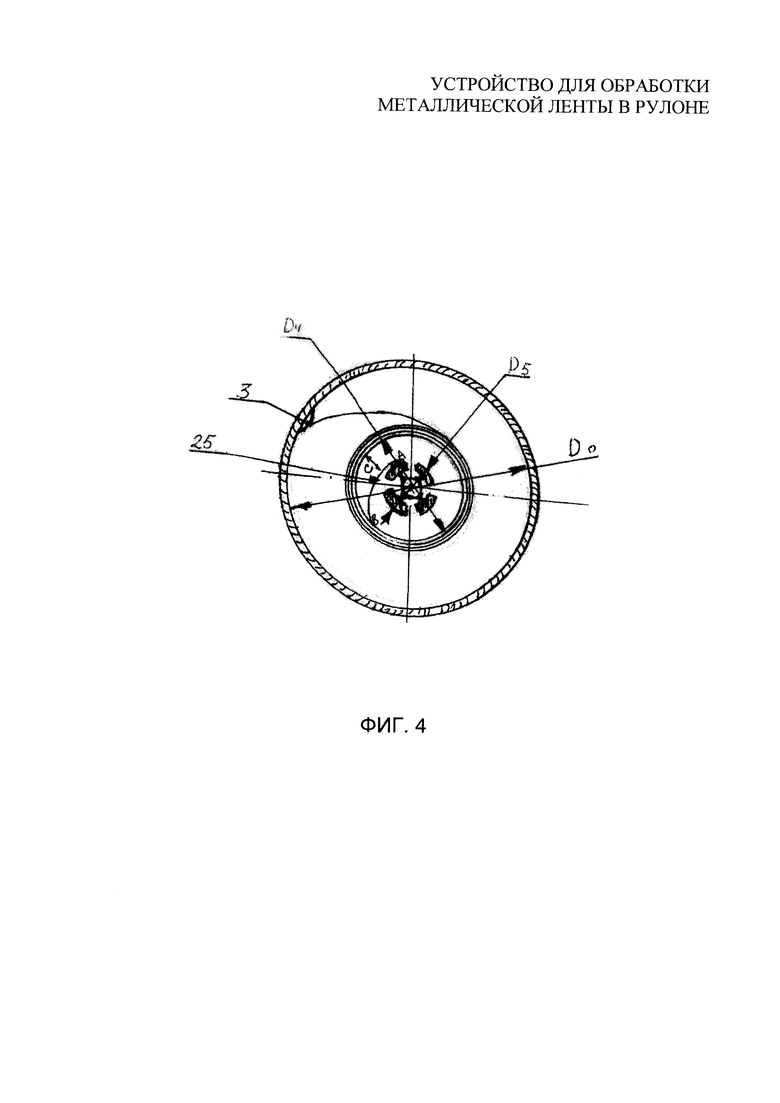

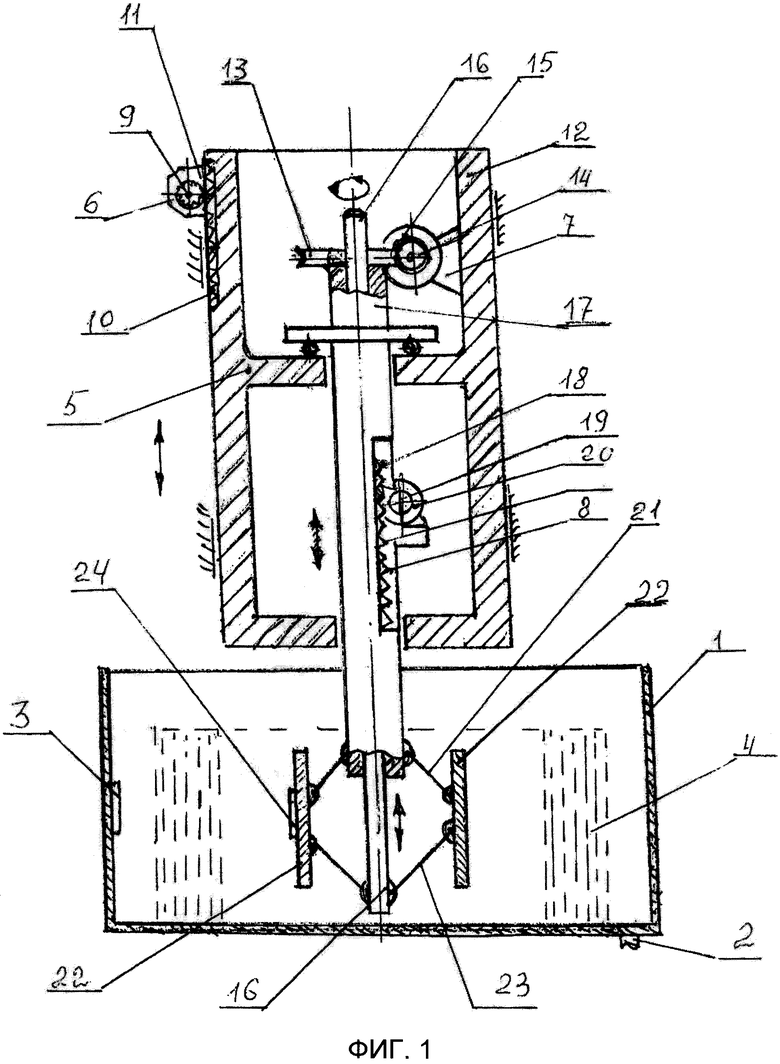

Сущность заявляемого устройства для обработки металлической ленты в рулоне поясняется иллюстрирующими материалами, на которых изображено:

на фиг. 1 - вид на устройство сбоку, вертикальное сечение;

на фиг. 2 - поперечное сечение рабочей ванны с лентой на первой стадии изменения диаметра барабана;

на фиг. 3 - поперечное сечение рабочей ванны с лентой на второй стадии изменения диаметра барабана;

на фиг. 4 - поперечное сечение рабочей ванны с лентой на третьей стадии изменения диаметра барабана.

На чертежах проставлены следующие обозначения:

1 - рабочая ванна;

2 - патрубок;

3 - зажим для крепления внешнего конца ленты из рулона;

4 - рулон ленты;

5 - устройство для намотки ленты;

6 - механизм подъема барабана;

7 - механизм вращения барабана;

8 - механизм регулировки диаметра барабана;

9 - зубчатое колесо;

10 - зубчатая рейка;

11 - электродвигатель;

12 - корпус устройства для намотки ленты;

13 - червячное зубчатое колесо;

14 - червяк;

15 - электродвигатель;

16 - регулирующий стержень механизма регулировки диаметра барабана;

17 - трубчатый элемент;

18 - зубчатая рейка;

19 - зубчатое колесо;

20 - электродвигатель;

21 - верхние шарнирные звенья;

22 - губки для намотки ленты;

23 - нижние шарнирные звенья;

24 - зажим для крепления внутреннего конца ленты из рулона.

Устройство для обработки металлической ленты в рулоне включает рабочую ванну 1 с патрубком 2 для залива и слива технологических растворов. На внутренней поверхности рабочей ванны установлен зажим 3 для крепления внешнего конца ленты из рулона 4. Внутри рулона ленты расположен барабан устройства для намотки ленты 5, который выполнен с возможностью пошагового изменения его диаметра на участке намотки ленты в процессе ее обработки.

Устройства для намотки ленты 5 включает механизм подъема барабана 6, механизм вращения барабана 7 и механизм регулировки диаметра барабана 8. Механизм подъема барабана 6 содержит зубчатую пару - зубчатое колесо 9 и зубчатую рейку 10 - и электродвигатель 11. Зубчатая рейка 10 закреплена снаружи на корпусе 12 устройства для намотки ленты 5, а электродвигатель 11 с зубчатым колесом 9 закреплен стационарно на станине (на чертеже не показано). Механизм вращения барабана 7 состоит из червячной пары - червячного зубчатого колеса 13 и червяка 14 - и электродвигателя 15. Механизм регулировки диаметра барабана 8 содержит регулирующий стержень 16, который установлен внутри трубчатого элемента 17. При этом трубчатый элемент 17 установлен на упорном подшипнике в корпусе 12 устройства для намотки ленты 5 и совместно с регулирующим стержнем 16, подключен к приводу вращения. Для этого зубчатое колесо 13 червячной пары закреплено на трубчатом элементе 17 механизма регулировки диаметра барабана 8 на участке намотки ленты, а электродвигатель 15 с червяком 14 закреплен изнутри на корпусе 12 устройства для намотки ленты 5. При этом регулирующий стержень 16 установлен с возможностью перемещения внутри трубчатого элемента 17 вдоль его оси и по шлицам внутри зубчатого колеса 13 за счет еще одной зубчатой пары - зубчатой рейки 18 и зубчатого колеса 19. Зубчатое колесо 19 соединено с мини электродвигателем 20 постоянного тока. На регулирующем стержне 16 закреплена зубчатая рейка 18, а зубчатое колесо 19 с мини электродвигателем 20 и блоком управления закреплены на трубчатом элементе 17. Для обеспечения взаимодействия зубчатого колеса 19 с зубчатой рейкой 18 в трубчатом элементе 17 выполнено окно. Управление мини электродвигателем 20 можно осуществлять снаружи устройства для намотки ленты 5. Для этого подвод напряжения к мини электродвигателю осуществляется через токоподводящие кольца, расположенные на трубчатом элементе 17, и щетки, установленные в щеткодержателях внутри корпуса 12 устройства для намотки ленты 5 с закреплением клемм для подключения напряжения снаружи корпуса (на чертеже не показано).

За счет зубчатой пары - зубчатой рейки 18 и зубчатого колеса 19 - регулирующий стержень 16 может перемещаться вертикально внутри трубчатого элемента 17 вверх-вниз на заданный шаг. На нижнем конце трубчатого элемента 17 закреплены верхние шарнирные звенья 21, соединенные с губками 22, которые, в свою очередь, соединены нижними шарнирными звеньями 23 с нижним концом регулирующего стержня 16. Например, две пары противоположно установленных губок для намотки ленты 22 образуют участок барабана для намотки на него ленты, диаметр которого регулируется механизмом регулировки диаметра барабана 8 за счет перемещения регулирующего стержня 16 на заданный шаг внутри трубчатого элемента 17. На одной из губок 22 закреплен зажим 24 для крепления внутреннего конца ленты из рулона. Барабан для намотки ленты выполнен в виде набора противоположно расположенных губок 22 (например, двух пар), установленных с возможностью регулируемого изменения расстояния между противоположно расположенными губками. При перемещении регулирующего стержня 16 на заданный шаг внутри трубчатого элемента 17 нижние шарнирные звенья 23, прикрепленные к концу регулирующего стержня 16, совместно с верхними шарнирными звеньями 21, прикрепленными к концу трубчатого элемента 17, изменяют расстояния между губками 22 и регулирующим стержнем 16, что обеспечивает регулируемое изменение расстояния между противоположно расположенными губками 22, обеспечивая в процессе обработки ленты возможность пошагового изменения диаметра барабана для намотки ленты.

Заявляемое устройство для обработки металлической ленты в рулоне работает следующим образом. Рулон ленты 4 (фиг. 2) разматывают до максимально большего внешнего диаметра Д1 и устанавливают в цилиндрическую рабочую ванну 1, диаметром Д0. Конец внешнего витка ленты из рулона закрепляют на внутренней поверхности емкости зажимом 3 для крепления внешнего конца ленты из рулона. Внутрь рулона помещают барабан устройства для намотки ленты 5. Внешний диаметр барабана Д3 меньше внутреннего диаметра рулона Д4 на 10-20 мм. Затем закрепляют конец внутреннего витка рулона зажимом для крепления внутреннего конца ленты из рулона 24 на внешней поверхности губки 22 регулируемого барабана. Включают мини электродвигатель 20 и перемещают регулирующий стержень 16 вверх внутри трубчатого элемента 17 вдоль его оси и по шлицам внутри зубчатого колеса 13 за счет зубчатой пары - зубчатой рейки 18 и зубчатого колеса 19. При этом обеспечивается раздвижение шарнирными звеньями 21 и 23 противоположно расположенных губок на максимальное расстояние, с образованием барабана с максимальным диаметром. В рабочую ванну 1 заливают технологический раствор №1 и включают электродвигатель механизма вращения барабана 7.

Барабан, состоящий из двух пар противоположно расположенных губок 22, соединенных шарнирными звеньями 21 и 23 с регулирующим стержнем 16 и трубчатым элементом 17, вращают механизмом вращения барабана 7 с медленной скоростью за счет совместного вращения регулирующего стержня 16 и трубчатого элемента 17 до полной намотки рулона ленты на губки 22. Останавливают вращение барабана. Сливают раствор №1 и заливают раствор №2 для второй стадии обработки ленты. С помощью механизма регулировки диаметра барабана 8, опускают регулирующий стержень 16 и, уменьшая расстояние между противоположно расположенными губками 22, уменьшают диаметр барабана до Д4 на величину 5-20 мм (Фиг. 3). Включают механизм вращения барабана 7 и с медленной скоростью за счет совместного вращения регулирующего стержня 16 и трубчатого элемента 17 полностью наматывают ленту на барабан с этим диаметром. Останавливают вращение барабана. Сливают раствор №2 и заливают раствор №3 для третьей стадии обработки ленты. Еще раз уменьшают диаметр барабана на 10-20 мм до Д5 (Фиг. 4) и полностью наматывают ленту на барабан с этим диаметром. Так по шагам, повторяю процесс перемотки ленты с рулона большего диаметра в рулон меньшего диаметра, повторяют процесс до полной обработки ленты.

Многостадийная обработка тонких лент, при перемотки ленты в одном направлении, позволяет, за счет пошагового изменения радиуса барабана и скорости его вращения, регулировать величину зазора между наматываемым на барабан витком ленты и соседним витком ленты в рулоне на каждом этапе обработки. Это позволяет при постоянном натяжении ленты обеспечить заданную степень воздействия технологического раствора на внутреннюю и внешнюю поверхности ленты в этом зазоре, и обеспечить многократное воздействие технологических растворов на обе поверхности ленты с одной установки рулона, что обеспечивает повышение качества обработки технологическими растворами тонких металлических лент в рулоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ В РУЛОНЕ | 2013 |

|

RU2551323C2 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ФТОРПОЛИМЕРНОГО ПОКРЫТИЯ НА ПОЛИИМИДНУЮ ПЛЕНКУ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СОСТАВА НА ПОЛИИМИДНУЮ ПЛЕНКУ | 2011 |

|

RU2503691C2 |

| МОТАЛКА С ДВУМЯ ОПРАВКАМИ ДЛЯ НАМОТКИ ПОЛОСООБРАЗНОГО ИЗДЕЛИЯ | 1998 |

|

RU2208569C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ В РУЛОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305721C1 |

| Станок для намотки якорей коллекторных электрических машин | 1987 |

|

SU1525824A1 |

| Устройство для пропитки рулонных материалов | 1976 |

|

SU572302A1 |

| Устройство для намотки оболочек | 1982 |

|

SU1034917A1 |

| Лентопротяжный механизм | 1982 |

|

SU1113424A1 |

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

Изобретение относится к химической обработке металлической ленты в рулоне. Устройство содержит рабочую ванну, в которой закреплен зажим для крепления внешнего конца ленты, и устройство для намотки ленты, включающее барабан, снабженный зажимом для крепления внутреннего конца ленты, механизм подъема барабана и механизм вращения барабана. Барабан выполнен с возможностью изменения его диаметра в виде набора противоположно расположенных губок, установленных с возможностью регулируемого изменения расстояния между противоположно расположенными губками. Устройство для намотки снабжено механизмом изменения расстояния между противоположно расположенными губками барабана, и этот механизм содержит трубчатый элемент, внутри которого установлен регулирующий стержень, а нижняя часть трубчатого элемента и нижняя часть регулирующего стержня попарно соединены соответственно верхними и нижними шарнирными звеньями с каждой губкой с возможностью обеспечения изменения расстояния между противоположно расположенными губками при перемещении регулирующего стержня внутри трубчатого элемента. Трубчатый элемент и стержень подключены к механизму вращения барабана. Технический результат заключается в повышении качества обработки технологическими растворами металлических, преимущественно тонких, лент. 4 ил.

Устройство для обработки металлической ленты в рулоне технологическими растворами, содержащее рабочую ванну для технологических растворов, в которой закреплен зажим для крепления внешнего конца ленты, и устройство для намотки ленты, включающее барабан, снабженный зажимом для крепления внутреннего конца ленты, механизм подъема барабана и механизм вращения барабана, отличающееся тем, что барабан выполнен в виде набора противоположно расположенных губок, установленных с возможностью регулируемого изменения расстояния между противоположно расположенными губками, с возможностью изменения его диаметра в процессе обработки ленты, а устройство для намотки ленты снабжено механизмом изменения расстояния между противоположно расположенными губками барабана, причем этот механизм содержит трубчатый элемент, внутри которого с возможностью перемещения и фиксирования в заданном положении установлен регулирующий стержень, при этом нижняя часть трубчатого элемента и нижняя часть регулирующего стержня попарно соединены соответственно верхними и нижними шарнирными звеньями с каждой губкой барабана с возможностью обеспечения изменения расстояния между противоположно расположенными губками барабана при перемещении регулирующего стержня внутри трубчатого элемента, при этом трубчатый элемент и регулирующий стержень подключены к механизму вращения барабана.

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ В РУЛОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305721C1 |

| Устройство для химической обработки рулонов ленты | 1987 |

|

SU1451183A1 |

| СЪЕМНЫЙ БАРАБАН ДЛЯ НАМОТКИ ЛЕНТЫ | 0 |

|

SU232923A1 |

| УДАРНОЕ УСТРОЙСТВО КЛЕЙМОВОЧНОЙ МАШИНЫ | 0 |

|

SU405620A1 |

| Эластичная неармированная мембрана | 2019 |

|

RU2766562C1 |

Авторы

Даты

2019-02-07—Публикация

2017-11-09—Подача