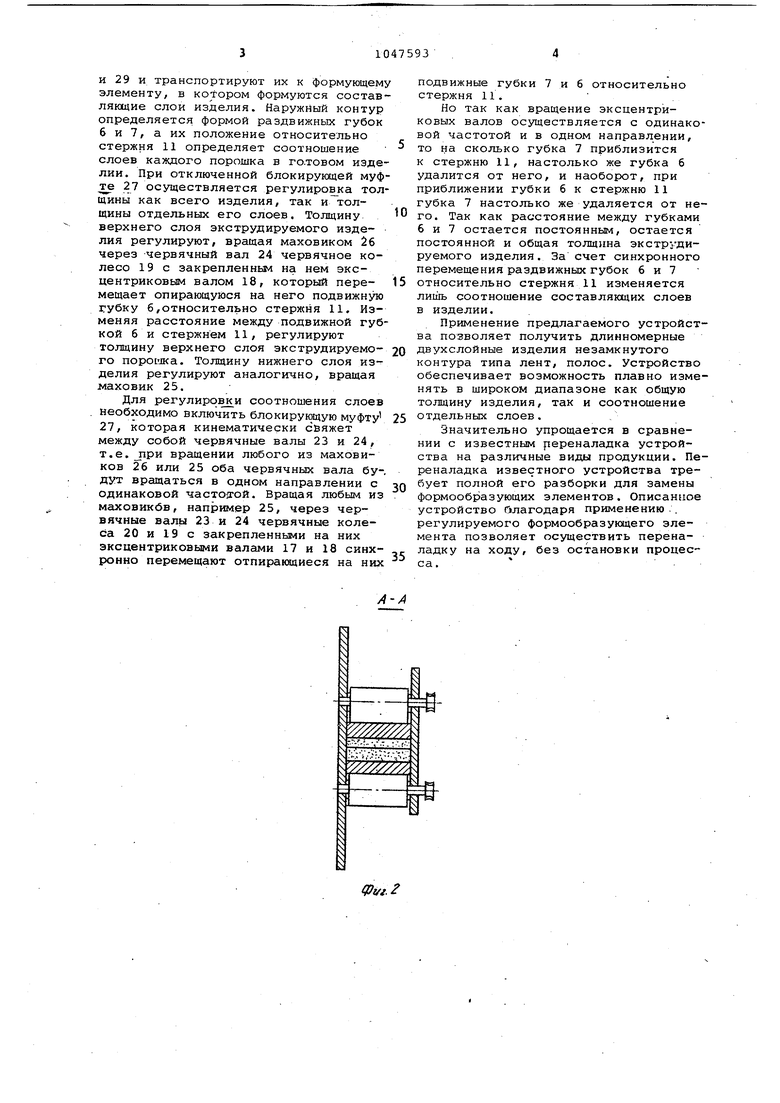

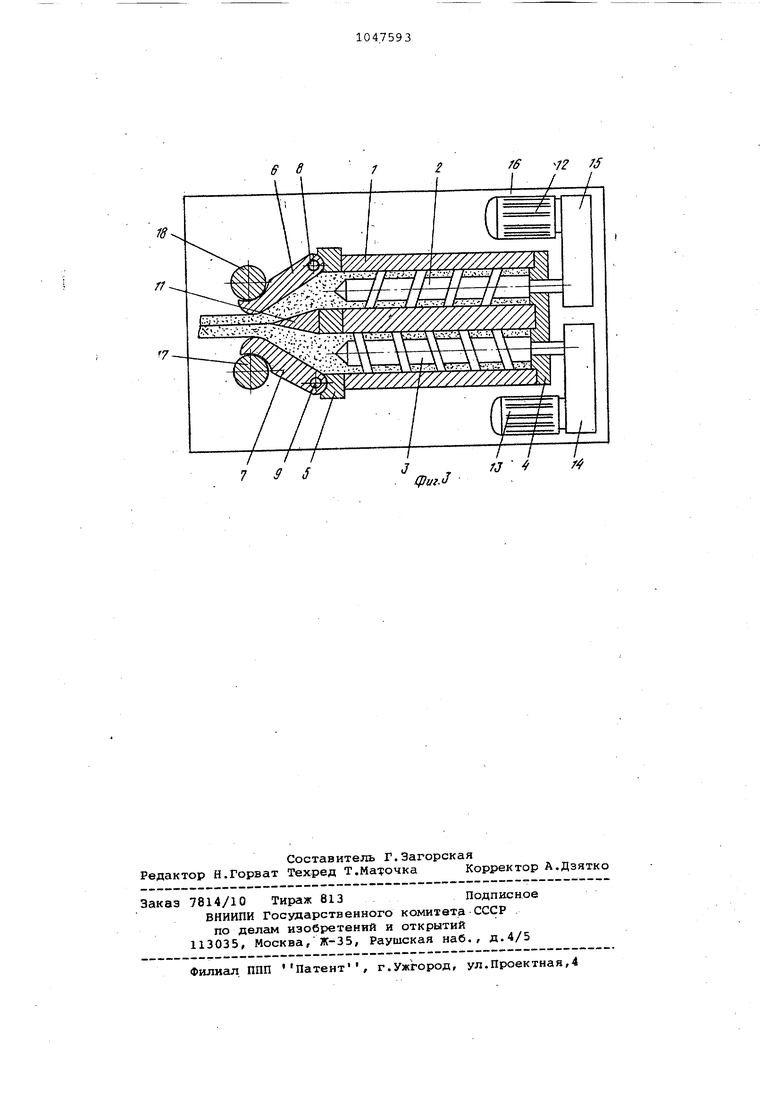

Изобретение относится к порошков металлургии , а именно к устройствам для прессования двухслойных изделий из порошка. Известно устройство для прокатки металлических порошков, включающее формующие элементы в виде валков с установленной внутри перегородкой Перегородка разделяет бункер на емкости, каждая из которых заполнена nopoiuKOM. Процесс получения двухалойной ленты или полосы состоит в том, что два разнородных порошка из соответствующих емкостей подаются в зону между валками, где прокатываются в заготовку Однако данное устройство не обеспечивает реальной возможпсти получать изделия широкого диапазона толщин, так как максимальная толщина прокатываемой полосы и диаметр формообразующих валков- находятся в зависимости $ 0,011 . Из чего следует, что максимальная толщина прокатываемой полосы не может соста лять более 1% от диаметра валков. Изготовление валков большого диамет ра связано со значительным усложнением технологии и увеличением трудоемкости, устройство имеет неоп равдано 1 большую металлоемкость .Бол шое количество сопрягаемых подвижны и неподвижнЕлх узлов не позволяет получить достаточную жесткость конструкции клети для изделий постоянной толщины. При прокатке пороаков имеют мест также опережение и отставание, явля ющиеся внешним проявлением проскаль зывания порошка относительно валков В результате действия сил трения между поверхностью валков и уплотня мым порошком в процессе прокатки во никают растягивающие напряжения, являющиеся причиной появления брака трещин, расслоений и т.п. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прессования двухслойных изделий из порошка, содержащее привод, корпу неподвижный стержень, установленные в корпусе с возможностью вращения :шнеки и формообразующий элемент. При вод приводит во вращение оба шнека. Формообразукщий элемент выполнен в виде втулки переменного внутреннего диаметра 2. Известное устройство позволяет получать двухслойные изделия широког диапазона толщин с помощью комбина ции сменных формообразугадих элементов втулки, ступенчатого стержня и насадки, но оно имеет ограниченные технологические возможности. С помощью данной конструкции возможно получение изделий со слоями имегацими только замкнутый контур, т.е. наружный слой изделия по всему периметру охватывает его внутренний слой, невозможно получение двухслойных полос и лент. Отсутствует возможность регулирования в процессе экструдирования толщины слоев изделия и их соотношения. Переналадка устройства на различные виды изделий весьма трудоемка и занимает много времени, так как требует его разборки. Цель изобретения - расширение технологических возможностей .устройства. Поставленная цель достигается тем, что устройство для прессования двухслойных изделий из порошка, содержащее привод, корпус, неподвижный стержень, установленные в корпусе с возможностью вращения шнеки и формообразующий элемент, снабжено дополнительным приводом, формообразуюций элемент выполнен в виде губок и фланца и снабжен ме.ханизмом регулирования раствора губок, а щнеки расположены параллельно и каждый из них соединен с отдельным приводом.Механизм регулирования выполнен в виде эксцентриковых валов, соединенных с червячными колесами , и червячных валов, причем последние оснащены маховиками и соединены между собой блокирующей муфтой. На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 разреэ А-А на фиг.1; на фиг.З устройство в разрезе. Устройство для прессования двухслойных изделий из порошка состоит. из корпуса 1, в котором находятся два шнека 2 и 3, опирающиеся на крышку 4 . К корпусу 1 крепится формообразующий элемент, состоящий из фланца 5 и раздвижных губок 6 и 7, соединяющихся шарнирно с фланцем 3 посредством осей . 8 и 9. На фла:нце установлены также плита 10 и неподвижный стержень 11. Корпус 1, фланец 5, приводные двигатели 12, 13 и редукторы 14 и 15 крепятся на основании 16. Между плитой 10 и основанием 16 крепятся с возможностью вращения эксцентриковые валы 17 и 18, соединяющиеся с червячными колесами 19 и 20. На плите 10 расположены опоры 21 и 22 с червячными валами 23 и 24, оснащенными маховиками 25, 26 и блокировочной муфтой 27. В корпусе 1 расположены два загрузочных бункера 28 и 29.., Устройство работает следующим образом. От приводных двигателей 12 и 13 через понижающие редукторы 14 и 15 вращательное движение передается шнекам 2 и 3. Последние захватывают порошки из загрузочных бункеров 28

и 29 и транспортируют их к формующему элементу, в котором формуются составляющие слои изделия. Наружный контур определяется формой раздвижных губок 6 и 7, а их положение относительно стержня 11 определяет соотношение слоев каждого порошка в го.товом изделии. При отключенной блокирующей муфте 27 осуществляется peгyлиpoвJ a толщины как всего изделия, так и толщины отдельных его слоев. Толщину верхнего слоя экструдируемого изделия регулируют, вращая маховиком 26 через червячный вал 24 червячное колесо 19 с закрепленным на нем эксцентриковым валом 18, который перемещает опирающуюся на него подвижную губку б,относительно стерх ня 11. Изменяя расстояние между подвижной губкой б и стержнем 11, регулируют толщину верхнего слоя экструдируемого nopoiJKa. Толщину нижнего слоя изделия регулируют аналогично, вращая маховик 25.

Для регулировали соотношения слоев необходимо включить блокирукяцую муфту 27, которая кинематически свяжет между собой червячные валы 23 и 24, т.е. 1ри вращении любого из маховиков 26 или 25 оба червячных вала бу-. дут вращаться в одном направлении с одинаковой частотой. Вращая любым из маховикбв, например 25, через червячные валы 23 и 24 червячные колеса 20 и 19 с закрепленными на них эксцентриковыми валами 17 и 18 синхронно перемещают отпирающиеся на них

подвижные губки 7 и б относительно стержня 11.

Но так как вращение эксцентриковых валов осуществляется с одинаковой частотой и в одном направлении, то на сколько губка 7 приблизится к стержню 11, настолько же губка б удалится от него, и наоборот, при приближении губки б к стержню 11 губка 7 настолько же удаляется от него. Так как расстояние между губками б и 7 остается постоянным, остается постоянной и общая толщина экструдируемого изделия. За счет синхронного перемещения раздвижных губок б и 7 относительно стержня 11 изменяется лишь соотношение составляющих слоев в изделии.

Применение предлагаемого устройства позволяет получить длинномерные двухслойные изделия незамкнутого контура типа лент, полос. Устройство обеспечивает возможность плавно изменять в широком диапазоне как общую толщину изделия, так и соотношение отдельных слоев.

Значительно упрощается в сравнении с известным ререналадка устройства на различные виды продукции. Переналадка известного устройства требует полной его разборки для замены формообразующих элементов. Описанное устройство благодаря применению., регулируемого формообразующего элемента позволяет осуществить переналадку на ходу, без остановки процесса,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования двухслойных труб из порошка | 1982 |

|

SU1036453A1 |

| Устройство для прессования двухслойных изделий из порошков | 1984 |

|

SU1253737A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для прессования биметаллических длинномерных изделий | 1988 |

|

SU1519844A1 |

| Устройство для непрерывного формования порошков | 1983 |

|

SU1093395A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для непрерывного прессования | 1985 |

|

SU1292915A1 |

| Устройство для прессования двухслойных труб из порошка | 1980 |

|

SU935213A1 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

1. УСТРОЙСТВО ДЛЯ ПРЕССОВА НИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА содержащее привод, корпус, неподвиж ный стержень, установленные в корпу се с возможностью вращения шнеки и формообразующий элемент,о т л и аю щ е е с я тем,что,с целью расширения технологических возможностей устройства, оно снабжено дополнительным приводом, формообразующий элемент выполнен в виде губок и фланца и снабжен механизмом регулирования раствора губок, а шнеки расположены параллельно и каждый из них соединен с отдельным приводом. 2. Устройство по П.1, отличающееся тем, что механизм регулирования выполнен в виде эксцентриковых валов, соединенных с червячными колесами, и червячных валов, причем последние оснащены маховиками и соединены 1у1ежДу собой блокирующей муфтой..

6 8

/J

r

фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Виноградов Г.А | |||

| и др | |||

| Про-, катка металлических порошков | |||

| М., Металлургия, 1969, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-21—Подача