(54) СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1979 |

|

SU772773A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679373C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| Состав порошковой проволоки | 1977 |

|

SU626917A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| Состав сварочной порошковой проволоки | 1981 |

|

SU956205A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679372C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение относится к составам порошковых .проволок, прадназначенных для нанесения путем наплавки износостойкого покрытия на рабочие поверхности деталей пидромашин, подвергающихся .кавитационно-абразивно-коррозионному воздействию, например лопасти насосов, гидротурбин, опорные шейки валов насосов « т. д. Известен состав 1 порошковой проволоки, используемый IB качестве сварочного электрода, который дает наплавленный металл типа нержавеюшей стали. Известен состав 2 порошковой проволоки, состояш,ий из малоуглеродистой стальной оболочки и порошкообразной шихты, содержаш,ей следуюшие компоненты, вес. %: Хром металлический0,5-2 Хром азотированный10-12 Никель4-8 Феррониобий0,5-2 Ферромолибден1-4 Алюминиевый порошок 1-7 Феррованадий1-5 Ферротитан1-20 Малоуглеродистая сталь оболочкиОстальное Однако известные проволоки не обеспечивают качественного наплавленного металла, в нем ..имеются трещины, поры. С целью повышения технологических и эксплуатационных свойств наплавленного металла, шихта дополнительно содержит ферроиттрий, марганец азотированный, кремнефтористый .натрий, молибден, железный порошок при следуюшем соотношении компонентов, вес. %: Хром металлический8,2-13 Хром азотированный0,1-4 Никель3,2-9,7 Феррованадий0,1-3 Феррониобий0,08-2 Ферротитан0,1-4 Ферроалюминий0,1-3 Ферроиттрий0,1-0,55 Марганец азотированный0,1-3,6 Кремнефтористый натрий 0,3-1 Молибден0,1-4,2 Железный порошок0, Малоуглеродистая сталь оболочкиОстальное В ферроиттрие содержание иттрия соста-вляет l7%, а в марганце азотированном - азота -5-6%.

Коэффициенты заполнения 1порош1ковой проролоки при толщине оболочки 0,8-0,5мм соответственно равны 29-3.1% и 39-42%.

Металл, напла1вленный предложенным составом, имеет следующий химический состав: 8,,9% Сг; 3,1-9,6% Ni; 0,08-3,9% Mo; 0,,2% V; Ю,05-0,8% Nb; 0,01-0,3% Y; 0,1-0,8% Ti; 0,:05-0,5% Al; 0,03-0,15% N; 0,3-2,1% Mn; Fe - остальное.

Структура наплавленного металла представл1яет собой пластичную мартеноитную матрицу, упрочненную в процессе наплавки в результате протекающих процессов старения. Комплексное легирование металла позволяет получить наплавленный металл с высо.кими прочностны1ми свойствами, папример твердостью 38-45 HRC, без последующей термической обработки. Легирование металла иттрием, также как и молибденом способст(вует очищению и укреплению границ зерен, уменьшению структурной неоднородности, упрочнению без снижения пластичности, а тажже п&вышанию тех1нологической прочности ,и коррозионной стойкости.

Оболочка - остальное Кавитационная стойкость, оцениваемая по потере .массы образцов при испытании на струеударной установке, по сравнению с прототипом в 1,5-2раза выше. Предложенной проволокой наплавлялись опорные шейки валов, камеры и лопасти рабочих колес гидронасосов, стойкость которых в натуральных условиях возрослав1,5-Зраза по сравнению с наплавкой типа 18-.8, выполненной сплошной проволокой Св 06Х19Н10Т. Формула изобретенияСостав порошковой проволоки, преимущественно для износостойкой .наплавки деталей, работающих в условиях кавитационноабрази1вно-корроз.ио.нного разрушения, состоя щий из малоуглеродистой стальной оболочки и порошкообразной шихты, содержащей хром металл.ический, хром азотированный, никель, ферров.анадий, феррониобий, ферротитан.

Введение в состав шихты порошковой проволоки азотированных марганца и хрома и сильных карбидо- и нитридообразующих компонентов (алюминия, ванадия, ниобия и титана) способствуют упрочнению металла в процессе наплавки.

Частичная замена в шихте азотированного хро.ма на азотированный .марганец улучшает формирование шва (растекание металла), очищает металл от примесей и повышает его пластические свойства.

С целью снижения .пористости и «наводораживания металла в шихту вводится кремнефтористый натрий.

Наличие в шихте порошковой проволоки железного порош,ка расширяет диапазон варьирования состава наплавлен.ного металла.

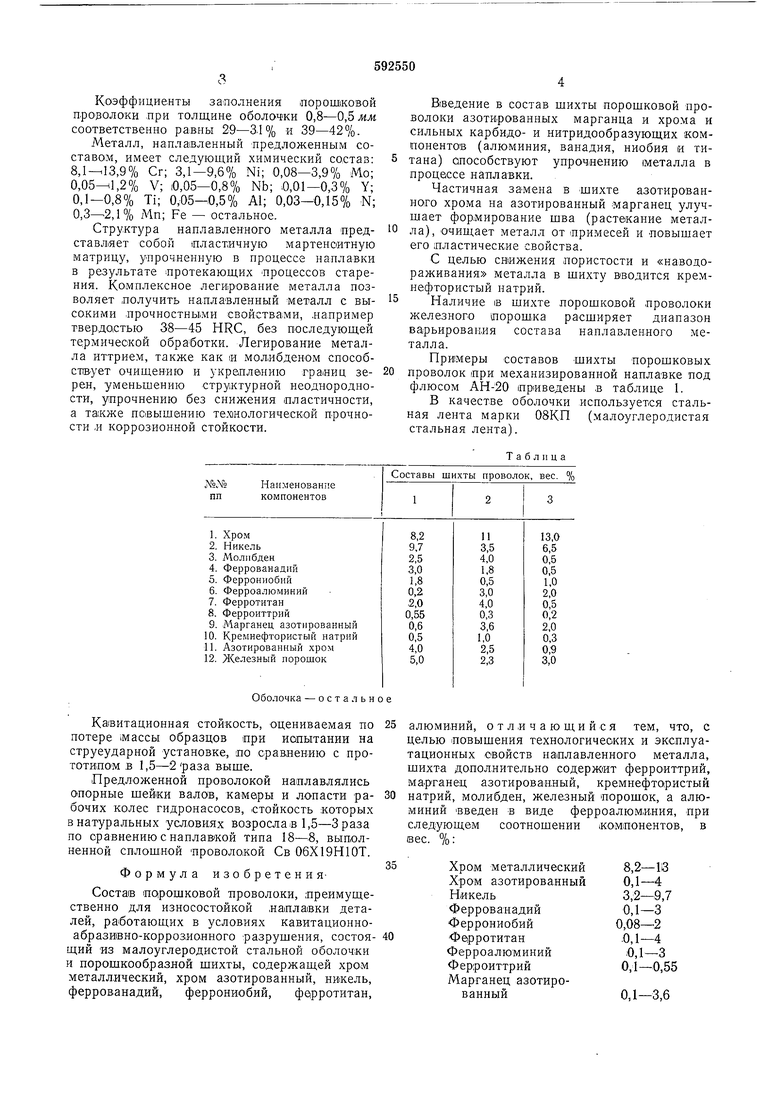

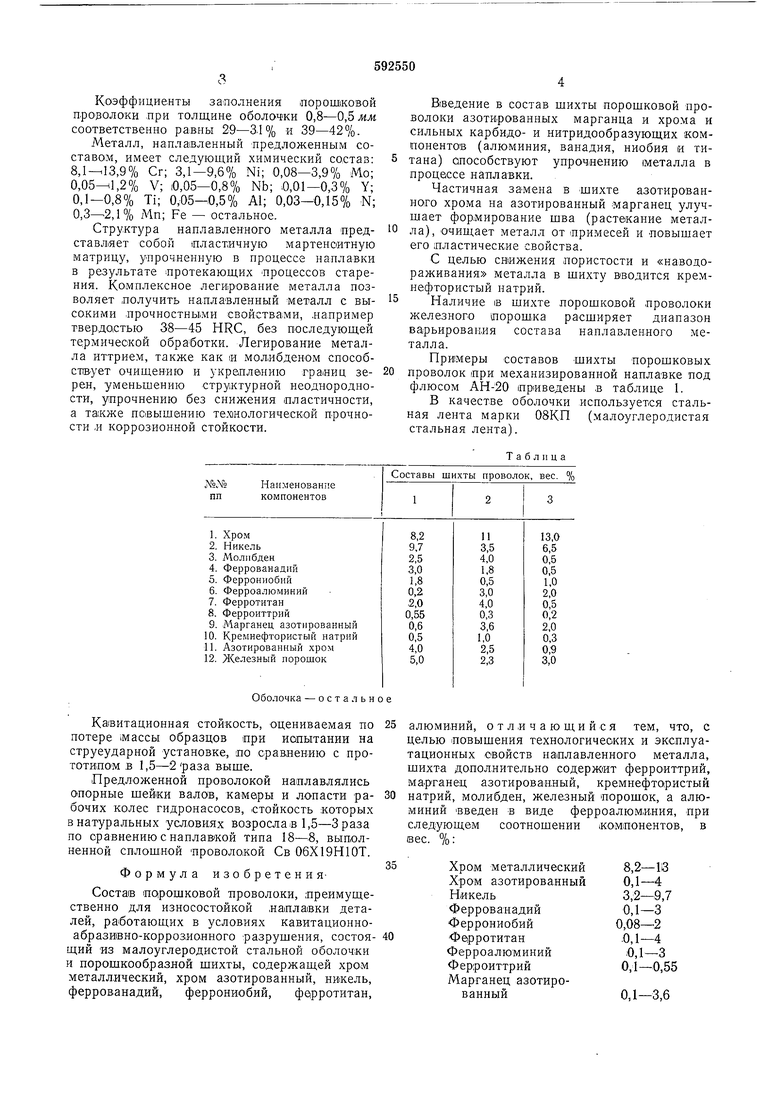

Примеры составов .шихты порошковых проволок при механизированной наплавке под флюсом АН-20 приведены в таблице 1.

В качестве оболочки используется стальная лента марки 08КП (.малоуглеродистая стальная лента).

Таблица алюминий, отличающийся тем, что, с целью повышения технологических и эксплуатационных свойств наплавленного металла, шихта допол.нительно содержит ферроиттрий, марганец азотированный, кремнефтористый натрий, молибден, железный порошок, а алюминий введен в виде ферроалюминия, при следующем соотношении компонентов, в вес. %: Хром металлический8,2-113 Хром азотированный0,1-4 Никель3,2-9,7 Феррованадий0,1-3 Феррониобий0,08-2 Фе1рротитан.0,1-4 Ферроалюминий0,1-3 Ферроиттрий0,1-0,55 Марганец азотированный0,1-3,6 5 Кремнефтористый натрий 0,3-1 Молибден0,1-4,2 Железный порошок0,5-10 Малоуглеродистая сталь оболочкиОстальное 592550 6 Источники информации, принятые во внимание при экспертизе: 1. Патент США ,№ 3495069, кл. В 23 К 35/22, 1970. 5 2. Авторское свидетельство № 271283, кл. В 23 К 35/368, 1969.

Авторы

Даты

1978-02-15—Публикация

1976-08-24—Подача