Изобретение относится к области исследования материалов с помощью магнитных средств, в частности фиксации изменении величины магнитного потока при изменении номинального сечения или структуры металла с ферромагнитными свойствами. Изобретение может быть использовано при скоростной дефектоскопии железнодорожных рельсов и других длинномерных изделий (труб, балок и т.п.) для обнаружения внутренних и поверхностных дефектов. Мощный магнитный поток, сформированный намагничивающей системой в контролируемом изделии, встречая препятствие (поперечную трещину, зону пониженной магнитной проницаемости) обтекает это препятствие и частично выходит наружу. Вблизи этой зоны на поверхности появляется дополнительное магнитное поле, которое и фиксируется магниточувствительным датчиком.

По мере развития техники возрастают требования к качеству и производительности неразрушающего контроля изделий. Особенно это ярко проявляется при контроле железнодорожных рельсов, уложенных в путь. Во многих странах уже реализованы коммерческие скорости движения поездов до 250 и даже до 350 км/ч. А скорости движения диагностических поездов, в основном базирующихся на ультразвуковых методах контроля, не превышают 70 км/ч, что вынуждает проводить контроль только при отсутствии движения поездов (в ночное время) или ограничивать пропускную способность железнодорожных линий. Кроме того, ультразвуковые методы требуют обеспечения акустического контакта между преобразователем и сканируемой поверхностью, что при значительных скоростях сканирования является дополнительной, еще нерешенной проблемой.

Магнитные (магнитодинамические) методы (МД) более просты в использовании, меньше зависят от внешних условий. К достоинствам магнитодинамических методов следует отнести: возможность работы во всех климатических зонах при любых погодных условиях; высокую достоверность измерений, обеспечивающую хорошую повторяемость результатов и возможность мониторинга развития отдельных дефектов.

В [1] показано, что с помощью магнитного метода контроля при использовании специальной намагничивающей системы можно существенно (в два и более раз) повысить указанную выше скорость контроля рельсов. Однако при реализации известного способа выяснилась проблема дифференциации дефектов, развивающихся от поверхности катания и дефектов контактно усталостного происхождения, развивающихся внутри головки рельса. Очевидно, что поверхностные дефекты могут быть обнаружены как магнитными (в том числе и вихретоковыми), так и визуальными (видеорегистрация) методами контроля и подвергнуты дальнейшему наблюдению. Внутренние дефекты, особенно поперечные трещины, опасны своей непредсказуемостью, и могут привести к хрупкому излому рельса под движущимся поездом.

Известен способ скоростной магнитной дефектоскопии [2], в котором за счет создания эффекта неоднородной намагниченности рельса, и за счет индукционных датчиков, расположенных в межполюсном пространстве на разных расстояниях от поверхности сканирования, осуществляют разделения сигналов от опасных дефектов и поверхностных повреждений рельсов. В известном способе за опасные дефекты принимают внутренние дефекты, залегающие на глубине не более 4-х мм от поверхности катания рельса [3]. Уменьшение тока в первой по ходу движения электромагнитной катушки, дополнительно снижает уровень намагниченности контролируемого изделия и глубину его промагничивания. Кроме того, амплитудный признак, использующийся в известном способе для разделения сигналов от внутренних дефектов и неопасных поверхностных повреждений обладает низкой достоверностью, так как поверхностная трещина может сформировать магнитный отклик на индукционной катушке сигнал значительно большей амплитуды, чем внутренняя трещина.

Известен способ и устройство [4] прогнозирования глубины распространения поверхностных трещин по количеству сработавших (зафиксировавших сигналы от трещины) магниточувствительных датчиков. Чем большее количество датчиков в матрице датчиков сработало, тем больше протяженность, а значит и глубина обнаруженной трещины. Известный способ не позволяет обнаруживать внутренние дефекты, обладает ограниченными функциональными возможностями и низкой достоверностью.

Известен способ и устройство для магнитного обнаружения разрывов и поверхностных трещин в железнодорожных рельсах по [5], в котором рельс предварительно намагничивается с помощью постоянного магнита (из Nd-Fe-В). С использованием «остаточного» магнитного поля и нескольких магниточувствительных датчиков (до 7-10 датчиков Холла), размещенных поперек головки рельса на расстоянии 250-500 мм от магнита, фиксируются сигналы поверхностных дефектов разных типов (А, В и С) на скоростях до 80 км/ч. В известном способе использован эффект, проявляющийся только при относительном движении контролируемого изделия и системы намагничивания: формирование, по терминологии авторов [5], «остаточного» магнитного поля за полюсом движущегося магнита (или электромагнита), т.е. своеобразного магнитного шлейфового потока, распространяющегося за движущемся магнитом.

Однако использование однополюсного намагничивания не позволяет глубоко примагнитить контролируемое изделие, в результате способ не может быть использован для обнаружения внутренних дефектов. Недостатком известного способа является ограниченная область применения, связанная слабым намагничиванием рельса и вызванная этим обнаружение только поверхностных трещин.

Задачей, решаемой заявляемым изобретением, является повышение надежности и производительности контроля длинномерных изделий за счет использования возникающего на больших скоростях сканирования неоднородного по сечению шлейфового магнитного поля за задним полюсом системы намагничивания.

Для решения указанной задачи в способе скоростной магнитной дефектоскопии длинномерных изделий, заключающийся в том, что осуществляют намагничивание контролируемого изделия движущимся с известной скоростью относительно изделия системой намагничивания, фиксируют отклонения магнитного поля над дефектным сечением изделия с помощью магниточувствительного датчика, скользящего по сканируемой поверхности изделия позади системы намагничивания на определенном расстоянии от нее, причем намагничивание изделия осуществляют двухполюсным магнитом, определяют полярности сигналов, фиксируемых датчиком, по значению которых разделяют сигналы внутренних и поверхностных дефектов изделия, кроме того в межполюсном пространстве устанавливают второй магниточувствительный датчик, с учетом известной скорости относительного движения и расстояния между датчиками сопоставляют сигналы датчиков в межполюсном пространстве и за задним полюсом, повышая надежность и достоверность дефектоскопии изделия.

Предлагаемый способ является дальнейшим развитием оригинальной концепции, предложенной в [5], заключающейся в использовании шлейфового магнитного потока для обнаружения дефектов в длинномерных изделиях при больших скоростях сканирования. При этом в заявляемом способе, в отличие от прототипа, впервые обращено внимание на разнополярность сигналов, формируемых от поверхностных и глубинных дефектов и эта особенность использована для повышения надежности и производительности контроля изделий из металлов с ферромагнитными свойствами.

Результаты исследований показывают, что, при двухполюсном намагничивании распределения магнитного поля в поперечном сечении рельса в межполюсном пространстве и за задним полюсом намагничивающей системы существенным образом отличаются. В межполюсном пространстве направления магнитного потока в поверхностном слое металла и в глубине совпадают. Однако за задним полюсом при достаточно высокой скорости движения намагничивающей системы относительно рельса ситуация совершенно иная: в центральной части магнитный поток движется в одном направлении, а у поверхности - в противоположном. Столь необычное распределение магнитного поля в рельсе, коренным образом отличающаяся от магнитостатического случая с неподвижной намагничивающей системой, объясняется действием вихревых токов в рельсе.

В межполюсном пространстве вихревые токи препятствуют проникновению поля в толщу металла, в результате чего намагниченность поверхностного слоя оказывается выше по сравнению с глубинными слоями. За задним полюсом активность вихревых токов вновь возрастает. Однако на этот раз их направление противоположное: вихревые токи препятствуют выходу на поверхность сформировавшегося в глубине металла магнитного потока. Последний оказывается запертым в толще металла - намагниченность глубинных слоев остается достаточно высокой на протяжении нескольких метров за задним полюсом намагничивающей системы. Причем направление индукции в глубине металла совпадает с направлением магнитного потока в межполюсном пространстве. На поверхности же магнитный поток движется в направлении, противоположном направлению потока в межполюсном пространстве - так, как это происходит в магнитостатическом случае, исключающем действие вихревых токов. Таким образом, за задним полюсом формируется необычная картина распределения поля, в которой направление магнитного потока радикальным образом зависит от глубины.

С увеличением скорости толщина поверхностного слоя, в котором магнитный поток движется в 'традиционном', совпадающем с магнитостатическом случаем направлении, уменьшается. Как свидетельствует результаты исследований, распределение поля в поперечном сечении рельса в 0.6 м за задним полюсом, при скорости 20 км/ч толщина поверхностного слоя вблизи поверхности катания и боковых граней составляет около 5 мм. Но при увеличении скорости до 60 км/ч уменьшается приблизительно в 1.5-2 раза, причем переходная область, в которой поле по модулю близко к нулю, сужается.

Отличия в распределении поля в межполюсном пространстве и за задним полюсом приводят к тому, что реакция на присутствие несплошностей в металле, выражаемое в возмущении магнитного поля у его поверхности в воздухе, также оказывается разной. Для поверхностных дефектов, магнитные датчики в межполюсном пространстве и за задним полюсом будут давать сигналы противоположной полярности, поскольку направление поверхностных потоков слева и справа от заднего полюса разное. Дефекты, расположенные в толще металла, будут представлять собой препятствие на пути магнитного потока в центральной части рельса. Но в центральной части рельса направления потоков в межполюсном пространстве и за задним полюсом одинаковое, поэтому и сигналы от внутренних дефектов будут одинаковой полярности.

Отличительными особенностями заявляемого способа являются:

1. Практически неограниченная скорость контроля магнитным методом, особенно в сочетании с известной системой намагничивания [1]. Причем, как показывают результаты математического моделирования, чем больше скорость сканирования, тем мощнее и длиннее шлейфовый магнитный поток за задним полюсом внутри контролируемого изделия. В прототипе возможность повышения скоростей сканирования более 80 км/ч не обосновано.

2. Возможность обнаружения достаточно глубоко залегающих от поверхности сканирования внутренних дефектов. Известный способ предназначен только для обнаружения поверхностных дефектов.

3. Возможность четкого и однозначного разделения (дифференциации) сигналов от опасных внутренних дефектов и неопасных поверхностных повреждений благодаря отличию полярностей сигналов от указанных дефектов. В прототипе вопросы дифференциации дефектов на поверхностные и внутренние не рассматриваются.

4. Малая зависимость местоположения магниточувствительного датчика (или матрицы датчиков) за задним полюсом от скорости сканирования позволяет осуществлять эффективный контроль изделия в широком диапазоне скоростей сканирования (например, от 60 до 120 км/ч) без перенастройки системы.

5. Простота реализации заявляемого способа, так как не требуется изменения известных систем намагничивания, а необходимо лишь установить дополнительны датчики на определенном (для указанных в п. 4 скоростей сканирования: 1,0-1,3 м) расстоянии за задним, относительно направления движения, полюсом магнитной системы. В прототипе требуется использование специального постоянного магнита, полюс которого адаптирован к поверхности сканирования. Установка хрупких магнитов на расстоянии от поверхности катания рельса 3 мм при скоростях 80 км/ч, как предлагается в способе принятым за прототип, небезопасно и может привести к разрушению системы.

6. Повышение надежности и достоверности обнаружения дефектов в изделии магнитным способом благодаря совместному анализу сигналов от магниточувствительных датчиков, расположенных за задним полюсом и от традиционных датчиков, размещенных в межполюсном пространстве. В прототипе межполюсное пространство отсутствует и такой совместный анализ исключен.

7. Возможности автоматизации выделения сигналов от опасных внутренних дефектов на фоне сигналов от многочисленных поверхностных повреждений контролируемого изделия за счет сопоставления сигналов, с учетом времени их поступления, от первого и второго датчика.

Заявляемый способ иллюстрируют следующие графические материалы:

Фиг. 1. Схематическое отображение распределения магнитных потоков в окрестности движущейся двухполюсной намагничивающей системы, где:

1 - контролируемое изделие;

2 - магнитопровод;

3 - катушка электромагнита;

4 - магнитный поток в поверхностном слое в межполюсном пространстве;

5 - магнитный поток в поверхностном слое за задним полюсом;

6 - магнитный поток в глубине металла;

7 - внутренний дефект;

8 - первый магниточувствительный датчик (в межполюсном пространстве);

9 - второй магниточувствительный датчик (за задним полюсом);

10 - поверхностный дефект;

X - расстояние между первым датчиком и осью заднего полюса;

L - расстояние между первым и вторым датчиками.

Фиг. 2. Сигналы, формируемые на магниточувствительных датчиках 8 и 9, в момент последовательного прохождения датчиков над поверхностным повреждением 10 (Фиг. 2а и 2b) и внутренним дефектом 7 (Фиг. 2с и 2d).

Фиг. 3. Формирование магнитных полей при скоростном сканировании изделия (продольное сечение изделия) - по результатам математического моделирования.

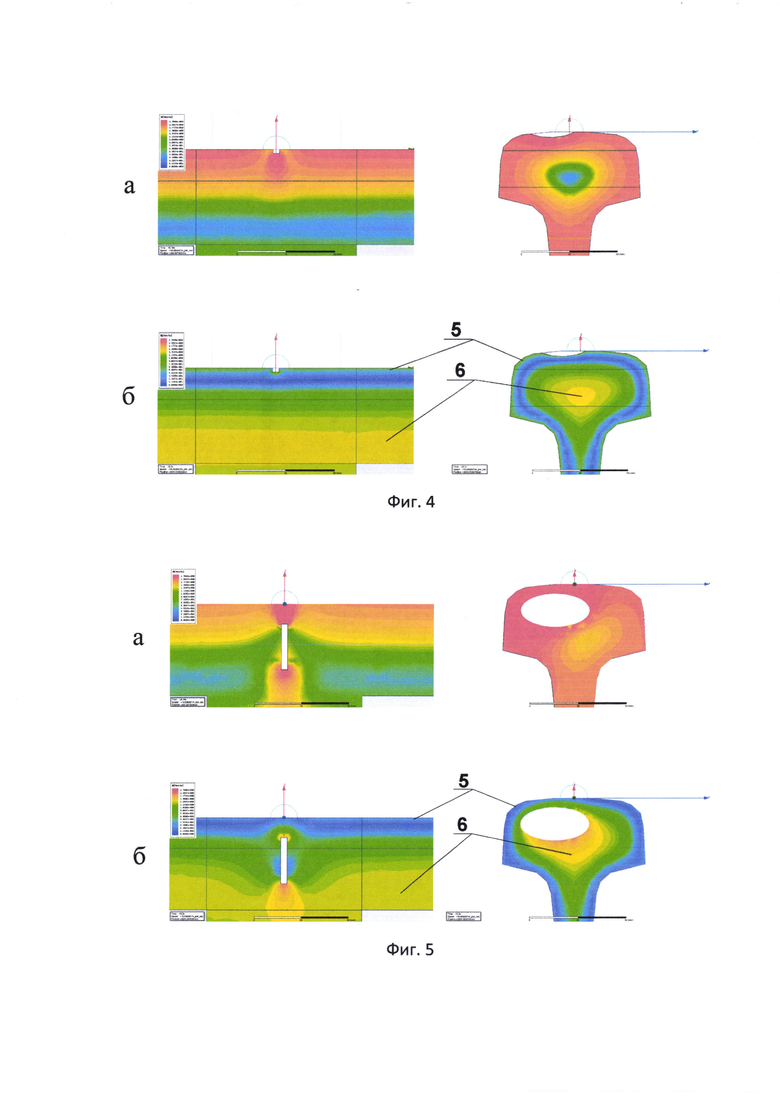

Фиг. 4. Распределение магнитных потоков в продольном и в поперечном сечениях при наличии в изделии поверхностного дефекта: на датчике 8 в межполюсном пространстве (Фиг. 4а); на датчике 9 за задним полюсом (Фиг. 4б).

Фиг. 5. Распределение магнитных потоков в продольном и в поперечном сечениях изделия при наличии внутреннего дефекта: на датчике 8 в межполюсном пространстве (Фиг. 5а); на датчике 9 за задним полюсом (Фиг. 5б).

Рассмотрим возможность реализации заявляемого способа на примере дефектоскопии железнодорожных рельсов.

Систему намагничивания, состоящую из магнитопровода 2 и катушки электромагнита 3, подвешенную под вагон-дефектоскоп (или любую подвижную единицу на рельсовом ходу: автомотрису, автомобиль на комбинированном ходу - на Фиг. не показан) перемещают по рельсовому пути с рельсами 1 со скоростью V (Фиг. 1). В процессе движения системы, катушка намагничивания 3 (или постоянный магнит) в магнитопроводе 2 возбуждает магнитное поле, которое замыкается через контролируемое изделие (рельс 1). При этом поле, проникающее в рельс на глубину до 20-24 мм, можно условно разделить на 2 потока: поверхностное 4 и глубинное 6 (Фиг. 1). При значительных (более 5-10 км/ч) скоростях сканирования V за системой намагничивания в контролируемом изделии 1 формируется специфический магнитный шлейф: магнитное поле, также состоящее из двух составляющих. Причем, глубинный магнитный поток 6 сохраняет свое направление (Фиг. 1), а поверхностный 5 направлен в сторону заднего полюса магнитопровода 2, т.е. имеет направление, противоположное направлению поверхностного потока 4 в межполюсном пространстве.

При наличии в изделии 1 внутреннего дефекта 7, по мере движения системы намагничивания, вытесняемый из-за препятствия 7 магнитный поток (поток рассеяния магнитного поля над дефектным сечением) последовательно будет фиксироваться первым межполюсным датчиком 8 и через время t, равное

вторым магниточувствительным датчиком 9, расположенным на расстоянии X от заднего полюса (Фиг. 1). Благодаря тому, что направление глубинного магнитного потока 6 под датчиками 8 и 9 одинаковое, то и электрические сигналы, формирующиеся в датчиках, имеют одинаковую полярность (Фиг. 2 с и 2d).

При наличии поверхностного дефекта 10 на изделии 1(Фиг. 1) отклонение магнитного потока над дефектом так же будет последовательно фиксироваться первым (8) и вторым (9) датчиками. Однако, вследствие разнонаправленности поверхностного потока 4 в межполюсном пространстве и потока 5 за задним полюсом, полярности фиксируемых сигналов на магниточувствительных датчиках 8 и 9 от данного дефекта будут противоположными (см. Фиг. 2а и 2b).

Отметим, что функционирование первого датчика 8 в межполюсном пространстве системы намагничивания (2 и 3 на Фиг. 1) - идентична традиционному методу рассеяния магнитного потока («Magnetic flux leakage (MFL) method» [6]), где благодаря однонаправленности магнитных потоков в поверхностном (4) и глубинном слоях (5) контролируемого изделия 1 на магниточувствительном датчике 8 сигналы от поверхностных и внутренних дефектов имеют одинаковую полярность. Это весьма затрудняет возможность разделения сигналов от опасных внутренних дефектов 7 от сигналов, формируемых поверхностными повреждениями и трещинами. И только благодаря использованию проявляющегося при значительных скоростях шлейфовому магнитному потоку за системой намагничивания и расположению второго магниточувствительного датчика 9 за задним (относительно направления движения системы), полюсом магнита удается решить эту проблему.

В результате исследований установлено, что оптимальным расстоянием X от заднего полюса до второго датчика 9 (Фиг. 1) при генерируемой величине индукции не менее 1,2 Тл в диапазоне скоростей 60-120 км/ч составляет Х=1,0-1,4 м.

Реализацию заявляемого способа можно осуществить при наличии одного магниточувствительного датчика 9, расположенного за задним полюсом намагничивающей системы (Фиг. 1). При контроле в процессе сканирования будут фиксироваться в основном сигналы от поверхностных повреждений и микротрещин 10 (Фиг. 1) с идентичной между собой полярностями (Фиг. 2b). Внутренние дефекты 7 изделия 1 на практике встречаются весьма редко, а сигналы от них на датчике 9 (Фиг. 2d) будут отличаться своей полярностью от поверхностных и смогут быть выделены как в визуальном, так и в автоматизированном режиме.

В реальных условиях контроля промышленных длинномерных изделий 1 (рельсов, труб, штанг и т.п.), особенно при значительных скоростях сканирования, неизбежны помехи разного происхождения (вызванные неровностями поверхности сканирования, механическими ударами и электромагнитные), которые также будут формировать различные сигналы в датчике 9. С целью улучшения помехоустойчивости способа и повышения надежности контроля длинномерных изделий, в способе предложено использовать магниточувствительный датчик 8, размещаемый в межполюсном пространстве двухполюсной намагничивающей системы (2 и 3 Фиг. 1) и сопоставление сигналов с обоих датчиков 8 и 9.

Для автоматического обнаружения и определения характера дефектов в изделии 1 по сигналам магнитного метода могут использоваться различные методы анализа: спектральный, амплитудный, корреляционный и другие. С целью исключения сужения формулы изобретения конкретный метод анализа в формуле изобретения предлагается не указывать.

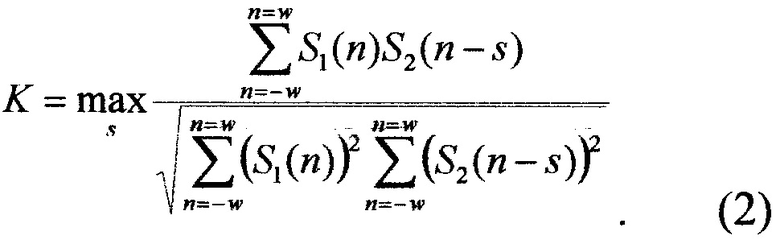

Корреляционный анализ предполагает вычисление коэффициента корреляции К между сигналами S1 и S2 от контролируемого изделия 1, полученными соответственно датчиками 8 и 9 в разное время:

Параметр w в (2) определяет полуширину окна корреляции, параметр сдвига s в соответствии с (1), пропорционален расстоянию L между датчиками и обратно пропорционален скорости сканирования V. Для сигналов, имеющих одинаковую форму и полярность (сигналы на датчиках 8 и 9 от внутреннего дефекта 7 на Фиг. 1) расчет по (2) выдаст значение коэффициента К, близкое +1, а для сигналов разной полярности (сигналы от поверхностной трещины 10 на Фиг. 1) -1 (минус 1).

Например, при обработке сигналов, изображенных на Фиг. 2, получены коэффициенты корреляции:

- от поверхностного дефекта 10 (сигналы Фиг. 2а и 2b) - минус 0,89;

- от внутреннего дефекта 7 (сигналы Фиг. 2 с и 2d) - +0,82.

Для подтверждения закономерности распределения индукции от скорости движения намагничивающей системы проведено компьютерное моделирование взаимодействия неподвижного рельса с движущимся вдоль него электромагнитом (Фиг. 3-5). Расчет модели выполнялся методом конечных элементов при помощи специализированного программного обеспечения Ansys Maxwell. Рассматривалось дифференциальное уравнение в частных производных - уравнение Максвелла относительно векторного потенциала магнитного поля с учетом электрической проводимости среды.

Как видно из Фиг. 3, действительно, за задним полюсом системы намагничивания формируется неоднородное по сечению изделия шлейфовое поле. Причем направление внутренней составляющей поля 6 в межполюсном пространстве и за полюсом не меняется. Приведенные на Фиг. 4 и 5 распределения магнитных составляющих в зоне локации поверхностной (Фиг. 4) и внутренней (Фиг. 5) трещин подтверждают описанный выше механизм формирования и возможность использования особенностей формирования поверхностного 5 и внутреннего 6 потоков за задним полюсом системы намагничивания для дифференциации сигналов от поверхностных и внутренних дефектов.

В общем случае в качестве системы намагничивания можно использовать многие известные способы намагничивания при сканировании изделий, с использованием двухполюсной намагничивающей системы с разнесенными полюсами, например, в виде «П»-образного постоянного магнита (или электромагнита). При использовании двухполюсной системы, по сравнению с прототипом, увеличивается время взаимодействия намагничивающей системы с областью контролируемого изделия, и создается более однородный продольно направленный магнитный поток на большей глубине. Такой магнитный поток позволяет выявлять более глубокие дефекты (до 24 мм от поверхности сканирования), а однородность облегчает интерпретацию сигналов.

При значительных скоростях сканирования (от 60 км/ч и выше), предпочтительнее использовать системы намагничивания с электромагнитами на осях колесных пар специальной индукторной тележки с использованием колес в качестве полюсов магнитов [7], или ходовых тележек смежных вагонов [1]. Благодаря отсутствию технологического зазора между полюсами магнита и сканируемой поверхностью изделия магнитный поток в контролируемом изделии является более стабильным, что существенно облегчает распознаванию сигналов от искомых дефектов. При контроле плоских и округлых изделий можно применять известную магнитную систему сканера-дефектоскопа [8].

Датчики 8 и 9 аномалий магнитного поля могут быть выполнены в виде индукционных, магниторезистивных, феррозондовых или датчиков Холла (или других) измерительных преобразователей, в том числе и в виде линейки (матрицы) датчиков, устанавливаемых попрек сканируемой траектории (при контроле рельсов поперек головки рельса). В последнем случае появляется возможность локализации дефектной области изделия 1 не только по длине пути сканирования, но и в поперечном направлении (в рассматриваемом примере - поперек головки рельса).

Перемещение системы в процессе сканирования контролируемого изделия может быть реализован многими известными способами: с прицепкой к подвижной единице; электромотором, размещенным непосредственно на системе намагничивания, с использованием ходовых тележек вагонов в качестве электромагнитов [1] и т.п.

Благодаря подтвержденному математическими расчетами, применению проявляющегося при скоростной магнитной дефектоскопии эффекта формирования шлейфового поля за задним полюсом магнитной системы, определения закономерности формирования разнонаправленного магнитного поля по сечению изделия, в заявляемом способе решена задача не только выявления сигналов от внутренних дефектов в контролируемых изделиях, но и их выделения на фоне сигналов от многочисленных поверхностных дефектов. Совместная обработка сигналов с магниточувствительных датчиков, размещенных за задним полюсом и в межполюсном пространстве системы намагничивания, дополнительно повышает надежность обнаружения дефектов.

Таким образом, заявляемый способ может быть реализован и позволяет решать поставленные задачу повышения надежности и производительности контроля длинномерных изделий при больших скоростях сканирования.

Источники информации

1. Патент RU 2634806

2. Патент SU 169857

3. Гурвич А.К., Козлов В.Б. и др. Дефектоскопия рельсов М.: Транспорт, 1971.-410 с.

4. Патент US 9599592

5. Патент US 6549005

6. J.С. Drury. Magnetic flux leakage technology // http://www.silverwinguk.com/ndt technical papers.aspx, (20/3/2019).

7. Патент RU 127703

8. Патент RU 2680103

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПОДОШВЫ РЕЛЬСОВ | 2020 |

|

RU2736177C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Устройство намагничивания для средств неразрушающего контроля длинномерных изделий | 2019 |

|

RU2702809C1 |

| Намагничивающее устройство дефектоскопа | 2019 |

|

RU2715473C1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2634366C2 |

| Способ оценки стыковых зазоров рельсов железнодорожного пути | 2022 |

|

RU2793171C1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕТОКО-МАГНИТНОЙ ДЕФЕКТОСКОПИИ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2014 |

|

RU2566416C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2204129C2 |

Изобретение относится к области исследования материалов с помощью магнитных средств. Способ скоростной магнитной дефектоскопии длинномерных изделий содержит этапы, на которых осуществляют намагничивание контролируемого изделия движущейся относительно изделия системой намагничивания, фиксируют отклонения магнитного поля над дефектным сечением изделия с помощью магниточувствительного датчика, скользящего по сканируемой поверхности изделия позади системы намагничивания на определенном расстоянии от нее, при этом намагничивание изделия осуществляют двухполюсным магнитом, определяют полярность сигналов, фиксируемых датчиком, с учетом которой разделяют сигналы внутренних и поверхностных дефектов изделия. Технический результат - повышение надежности и достоверности дефектоскопии изделия. 1 з.п. ф-лы, 5 ил.

1. Способ скоростной магнитной дефектоскопии длинномерных изделий, заключающийся в том, что осуществляют намагничивание контролируемого изделия движущейся относительно изделия системой намагничивания, фиксируют отклонения магнитного поля над дефектным сечением изделия с помощью магниточувствительного датчика, скользящего по сканируемой поверхности изделия позади системы намагничивания на определенном расстоянии от нее, отличающийся тем, что намагничивание изделия осуществляют двухполюсным магнитом, определяют полярность сигналов, фиксируемых датчиком, с учетом которой разделяют сигналы внутренних и поверхностных дефектов изделия.

2. Способ скоростной магнитной дефектоскопии длинномерных изделий по п. 1, отличающийся тем, что в межполюсном пространстве устанавливают второй магниточувствительный датчик, с учетом известной скорости относительного движения и расстояния между датчиками сопоставляют сигналы датчиков в межполюсном пространстве и за задним полюсом, повышая надежность и достоверность дефектоскопии изделия.

| US 6549005 B1, 15.04.2003 | |||

| US 3528003 A1, 08.09.1970 | |||

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2257571C1 |

| Способ многочастотного вихретокового контроля и преобразователь для его осуществления | 1978 |

|

SU789730A1 |

Авторы

Даты

2019-12-03—Публикация

2019-04-25—Подача