ОБЛАСТЬ ТЕХНИКИ

Предлагаемое изобретение относится к формующему оборудованию, имеющему группу подвижных формовочных блоков, образующих формовочный туннель.

УРОВЕНЬ ТЕХНИКИ

Формующее оборудование, имеющее первую и вторую противоположные группы формовочных блоков для образования движущегося формовочного туннеля, хорошо известно и используется в связи с экструдерами пластмассы для формования удлиненных пластмассовых изделий, включая трубопроводы, и гофрированной пластмассовой трубы. В данном оборудовании первая группа формовочных блоков взаимодействует с противоположной второй группой формовочных блоков с образованием движущегося формовочного туннеля. При этом формовочные блоки эффективно перемещаются по замкнутому контуру между входом, где формовочные блоки взаимодействуют с образованием формовочного туннеля, и выходом из формовочного туннеля, где формовочные блоки отделяются друг от друга и возвращаются к указанному входу. Как правило, перемещение по замкнутому контуру первой и второй групп формовочных блоков происходит в виде расположенных бок о бок формовочных блоков или в виде верхних и нижних формовочных блоков.

Формующее устройство данного типа может использоваться для экструдирования трубы или других удлиненных конструкций и имеет конкретное применение для экструдирования гофрированной трубы и гофрированной трубы с двойной стенкой, имеющей внутреннюю гладкую стенку и внешнюю гофрированную стенку, прикрепленную к внутренней стенке. Могут использоваться другие известные формы поперечного сечения.

Спрос на гофрированные трубы как малого, так и большого диаметра продолжает расти, и скорость изготовления также возросла. При этом в настоящее время работа гофраторов может происходить на скоростях, превышающих пятьдесят метров в минуту. При данном возрастании скорости, как правило, требуется более длинный формовочный туннель и соответствующее увеличение количества формовочных блоков.

Обычно в трубных гофраторах подвижные формовочные блоки проталкивают на одном конце приводным устройством для перемещения вдоль направляющей дорожки, причем именно данное приводное устройство должно проталкивать формовочные блоки обратно к нему же. На обратном пути на приводном устройстве имеется зазор для компенсации теплового расширения, образованный между ведущим формовочным блоком, непосредственно находящимся в зацеплении с приводным устройством, и следующим формовочным блоком, проталкиваемым к приводному устройству. Данный зазор для компенсации теплового расширения отделяет формовочные блоки друг от друга и обеспечивает возможность теплового расширения формовочных блоков, вызванного их рабочей температурой. Величина теплового расширения является также функцией эффективности охлаждения указанного по меньшей мере одного устройства охлаждения, связанного с каждой группой формовочных блоков.

Предлагаемое изобретение описано относительно первой группы формовочных блоков и связанной с ней нижней второй группы формовочных блоков (вертикальная компоновка). Однако очевидно, что оборудование данного типа может быть выполнено с горизонтальной или другой угловой компоновкой противоположных групп формовочных блоков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Предлагаемый трубный гофратор имеет первую группу проталкиваемых формовочных блоков, выполненных с возможностью взаимодействия и стыковки с противоположной, второй группой проталкиваемых формовочных блоков с образованием гофрированного формовочного туннеля между состыкованными формовочными блоками указанных первой и второй групп. В данном гофраторе на выходе из формовочного туннеля происходит отделение указанных формовочных блоков первой и второй групп друг от друга и проталкивание формовочных блоков данных групп по возвратному пути для размещения с упором в противоположные формовочные блоки вблизи входа в указанный формовочный туннель. Кроме этого, каждая группа из указанных групп формовочных блоков содержит привод с переменной скоростью для формовочных блоков, выполненный с возможностью взаимодействия с ведущим формовочным блоком, проталкиваемым к указанному приводу, и отделения данного ведущего формовочного блока от соседнего следующего возвращаемого формовочного блока с созданием зазора для компенсации теплового расширения между указанными ведущим и следующим блоками. Каждая группа формовочных блоков содержит обрабатывающее устройство, содержащее датчик для регистрации перемещения ведущего формовочного блока, находящегося во взаимодействии с указанным приводом с переменной скоростью, от следующего формовочного блока, готового к взаимодействию с указанным приводом и отделенного от указанного ведущего формовочного блока указанным зазором. Кроме этого, имеются средства для регистрации скорости проталкиваемых формовочных блоков, основанные на указанной регистрируемой скорости с оценкой размера указанного зазора.

В одном аспекте изобретения указанный датчик для регистрации перемещения формовочных блоков представляет собой регистрирующее кромку устройство, выполненное с возможностью предоставления информации, соответствующей времени, необходимому для датчика кромки для обнаружения передней кромки следующего формовочного блока.

В предпочтительном аспекте предлагаемого изобретения имеется процессор, выполненный с возможностью использования указанной информации о времени и регистрируемой скорости для выдачи расчета размера указанного зазора для компенсации теплового расширения.

В соответствии с одним аспектом изобретения указанный процессор выполнен с возможностью выдачи тревожной индикации оператору, если измеренный зазор меньше, чем заданное минимальное значение. Кроме этого, процессор предпочтительно выполнен с возможностью выдачи тревожной индикации оператору, если измеренный зазор превосходит заданное максимальное значение.

В еще одном аспекте изобретения имеется контроллер для устройства регулируемого охлаждения для формовочных блоков, причем указанный контроллер выполнен с возможностью приема сигнала от указанного процессора на усиление работы указанного устройства регулируемого охлаждения в случае, если измеренный зазор меньше, чем указанное заданное минимальное значение.

В одном аспекте изобретения имеется контроллер для устройства автоматического регулирования длины трубного гофратора. Данный контроллер выполнен с возможностью приема сигнала от процессора на увеличение длины трубного гофратора в случае, если измеренный зазор меньше, чем заданное минимальное значение.

В соответствии с одним аспектом имеются устройство автоматического регулирования длины трубного гофратора и контроллер для регулирования длины трубного гофратора, причем контроллер выполнен с возможностью поддержания зазора для компенсации теплового расширения в пределах заданного диапазона.

В одном аспекте изобретения указанный контроллер выполнен с возможностью сообщения с указанным процессором, и указанный процессор выполнен с возможностью вырабатывания сигнала и его передачи в указанный контроллер на уменьшение длины трубного гофратора в случае, если измеренный зазор превышает заданное максимальное значение.

Предлагаемое изобретение относится также к способу использования трубного гофратора, имеющего стыкуемые циркулирующие формовочные блоки, проталкиваемые приводным устройством по приводному пути и возвращаемые к данному приводному устройству с образованием зазора для компенсации теплового расширения между двумя соседними формовочными блоками, расположенными у указанного приводного устройства. Ведущий формовочный блок из указанных двух соседних формовочных блоков находится во взаимодействии с указанным приводным устройством, а следующий формовочный блок отделен от ведущего формовочного блока указанным зазором для компенсации теплового расширения. В предлагаемом способе регистрируют скорость формовочных блоков, проталкиваемых по указанному приводному пути, регистрируют временной интервал перемещения следующего формовочного блока через указанный зазор до вхождения в зацепление с указанным приводным устройством, на основании регистрируемой скорости и регистрируемого временного интервала определяют размер зазора для компенсации теплового расширения и предоставляют по меньшей мере отображение индикации оператору об определенном размере указанного зазора.

В одном аспекте изобретения в данном способе выдают тревожный сигнал в случае, если определенный размер зазора для компенсации теплового расширения меньше, чем заданное минимальное значение.

Предпочтительно, тревожный сигнал выдают также в случае, если определенный размер зазора для компенсации теплового расширения превышает заданное максимальное значение.

В еще одном, другом аспекте предлагаемого изобретения предлагаемый трубный гофратор содержит устройство регулируемого охлаждения для отвода тепла от указанных формовочных блоков, и в предлагаемом способе дополнительно регулируют указанное устройство регулируемого охлаждения в соответствии с указанным определенным размером указанного зазора для отвода тепла от формовочных блоков в случае, если определенный размер зазора для компенсации теплового расширения ниже заданного минимального значения.

В одном аспекте изобретения предлагаемый трубный гофратор содержит устройство варьируемого регулирования для увеличения или уменьшения длины указанного гофратора и изменения, таким образом, указанного зазора. При этом в предлагаемом способе дополнительно автоматически регулируют указанное устройство варьируемого регулирования в соответствии с определенным размером указанного зазора для увеличения длины трубного гофратора в случае, если определенный размер зазора для компенсации теплового расширения ниже заданного минимального значения. Предпочтительно, в предлагаемом способе также автоматически регулируют указанное устройство варьируемого регулирования в соответствии с определенным размером указанного зазора для уменьшения длины трубного гофратора в случае, если определенный размер зазора превосходит заданное максимальное значение.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты предлагаемого изобретения показаны на прилагаемых чертежах, на которых:

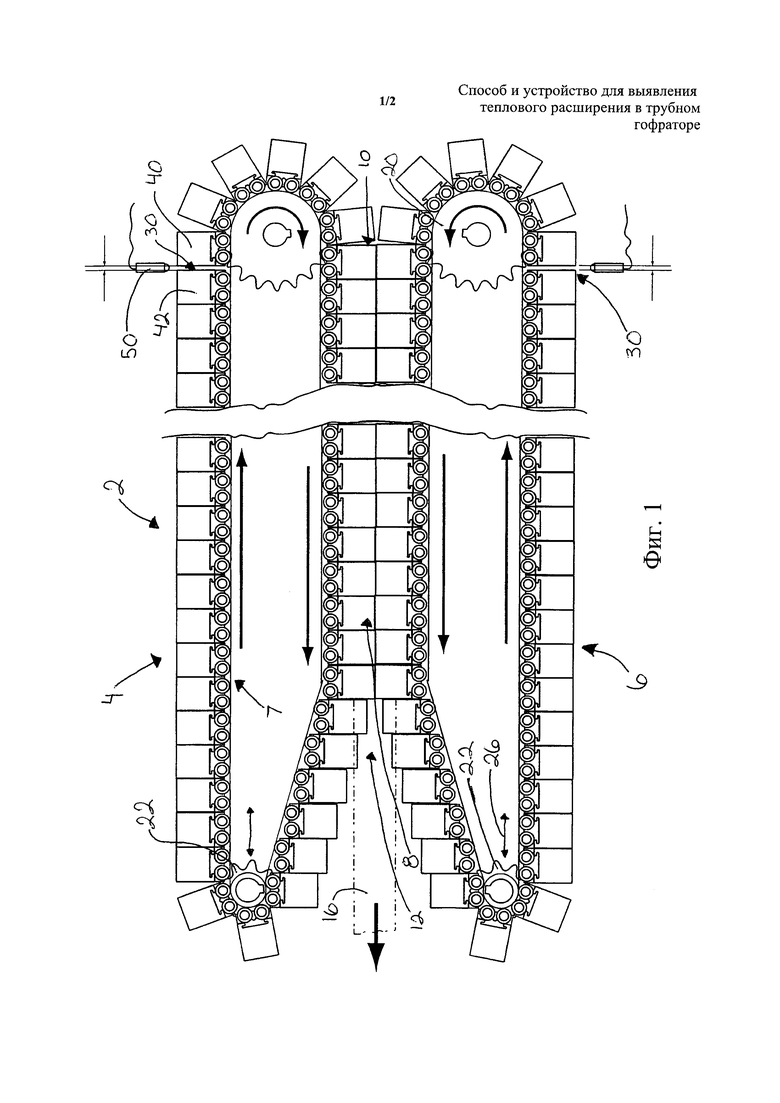

На фиг. 1 изображен вид сбоку первой группы формовочных блоков и связанной противоположной второй группы формовочных блоков, образующих движущийся формовочный туннель;

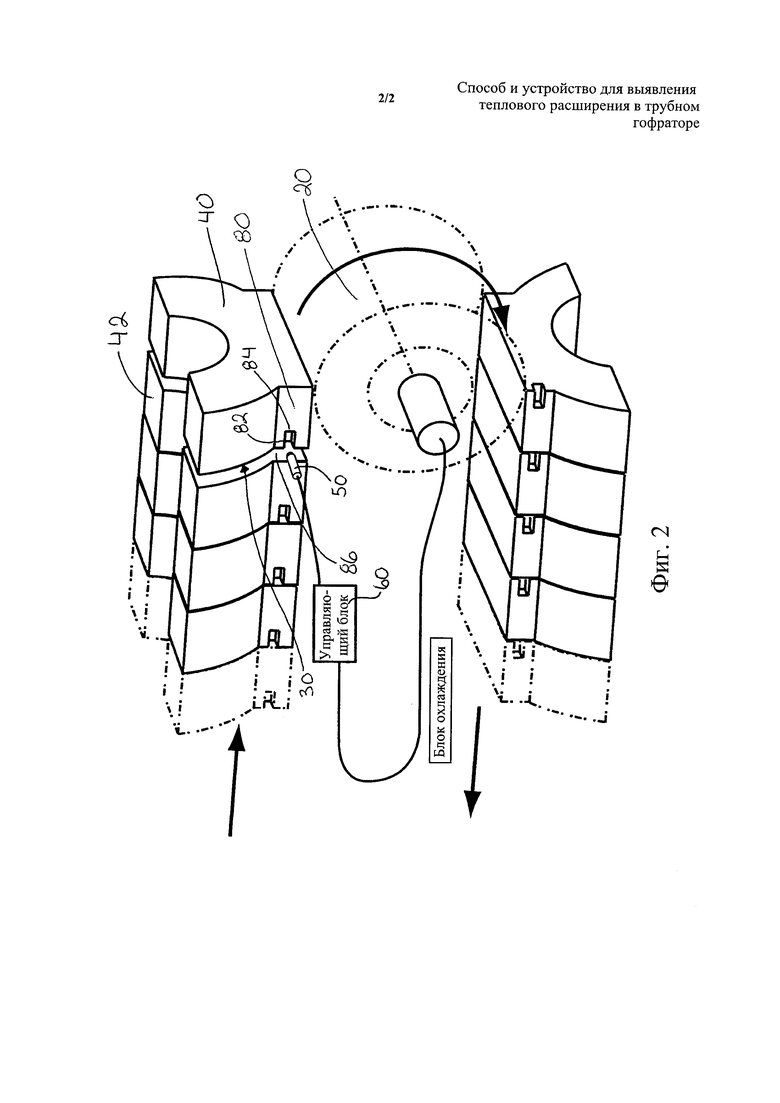

На фиг. 2 изображена частичная аксонометрическая проекция формовочных блоков и зазора для компенсации теплового расширения, измеряемого в качестве составляющей рабочего параметра формующего устройства.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Формующее устройство 2 трубного гофратора содержит первую группу движущихся по замкнутому контуру (циркулирующих) формовочных блоков 4, независимо друг от друга приводимых в движение приводным устройством 20. Под первой группой блоков размещена вторая группа движущихся по замкнутому контуру (циркулирующих) формовочных блоков 6, взаимодействующих с первой группой блоков и образующих движущийся формовочный туннель 8, имеющий вход 10 и выход 12. Формовочный туннель 8 образован стыкуемыми формовочными блоками первой и второй групп, причем перемещение состыкованных формовочных блоков происходит совместно с экструдируемым изделием до достаточного охлаждения данного изделия. Отделение формовочных блоков происходит на выходе 12 из формовочного туннеля, и в данной точке пластмасса достаточно охлаждена для поддержания отформованной формы. На чертеже изображено удлиненное экструдированное изделие 16, обычно представляющее собой трубу, гофрированную трубу или различные специальные изделия гофрированного типа.

Приводное устройство 20 применительно к первой группе формовочных блоков 4 проталкивает формовочные блоки через формовочный туннель для продвижения совместно с изделием и продолжает их проталкивать обратно к нему же, то есть к приводному устройству 20. С формовочными блоками взаимодействует направляющее зубчатое колесо 22, возвращающее их на путь 7 к приводному устройству 20.

После зацепления ведущего приводного блока 40 с приводным устройством 20 происходит продвижение данного блока и его отделение от проталкиваемого следующего формовочного блока 42. При этом, как обозначено на фиг. 1, между ведущим формовочным блоком 40 и следующим формовочным блоком 42 существует зазор 30 для компенсации теплового расширения. Применительно ко второй группе формовочных блоков имеется аналогичное устройство.

Для предоставления информации относительно размера зазора для компенсации теплового расширения используется датчик 50 кромки формовочного блока. Датчик 50 выполнен с возможностью обнаружения задней кромки ведущего формовочного блока и для последующего обнаружения передней кромки следующего формовочного блока. При этом в комбинации с регистрируемой скоростью приводного устройства или проталкиваемых формовочных блоков интервал времени между указанными обнаружениями обеспечивает возможность оценки или расчета размера зазора 30.

Изменение зазора 30 происходит в соответствии с рабочей температурой гофратора и, в частности, с рабочей температурой формовочных блоков. Данные формовочные блоки претерпевают тепловое расширение, и для обеспечения наличия буфера безопасности необходимо иметь зазор для компенсации расширения. Поскольку размер (длина) гофратора и количество формовочных блоков возрастает, то возникает возможность быстрого закрывания зазора для компенсации теплового расширения. Изобретателем предлагаемого изобретения признано, что необходимо регистрировать или контролировать зазор для компенсации теплового расширения и подтверждать, что тепловое расширение формовочных блоков не устранило описываемую буферную область, поскольку устранение данного буфера вызывает защемление или стопорение гофратора. Возникновение подобного явления может приводить к значительному повреждению оборудования, потерям производственного времени, к утрате или браку изделия, а также к возможной опасности для персонала.

Предлагаемые гофраторы содержат различные устройства для регулирования длины гофратора, что, следовательно, обеспечивает для оператора возможность первоначальной установки зазора для компенсации теплового расширения на требуемое значение и, при необходимости, возможность регулирования длины гофратора при подходе формующего устройства к рабочей температуре. Один такой регулирующий механизм в целом изображен под номером 26, причем длину гофратора регулируют путем регулирования положения направляющей шестерни 22. Хорошо известны и могут быть использованы другие регулирующие механизмы.

Описанные формующие устройства содержат также по меньшей мере одно устройство охлаждения, выполненное для циркуляции охлаждающей текучей среды через формовочные блоки, предпочтительно охлаждающего воздуха. Обычно используют дополнительное охлаждение, связанное с возвратным путем формовочных блоков. Возможность регулирования охлаждения формовочных блоков также может быть обеспечена в случае, если зазор для компенсации теплового расширения становится слишком малым при попытке снизить рабочую температуру и уменьшить тепловое расширение формовочного блока, что снижает размер указанного зазора.

Для гофраторов небольших размеров зазор для компенсации теплового расширения и динамические изменения в зазоре менее выражены. При этом, как правило, зазор может быть задан, и необходимость регулирования во время работы возникает не часто. Для более крупных гофраторов и гофраторов с более высокой скоростью вышеуказанные условия не характерны.

Датчик 50 задней кромки выполнен с возможностью обнаружения задней кромки первого формовочного блока и передней кромки следующего формовочного блока. Однако для определения действительного размера указанного зазора желательно также получать скорость формовочных блоков. Для отслеживания скорости силового приводного устройства могут использоваться различные отличные друг от друга устройства, и, таким образом, известна скорость формовочных блоков при продвижении данных блоков. Могут также использоваться другие устройства для определения скорости формовочных блоков при проталкивании данных блоков через движущийся формовочный туннель.

На фиг. 2 подробно показана часть устройства, причем ведущий формовочный блок 40 находится в зацеплении с силовым приводным устройством 20 и отделился от следующего формовочного блока 42, что создает зазор для компенсации теплового расширения, изображенный под номером 30. В рассматриваемом случае все формовочные блоки с нижней стороны силового приводного устройства 20 проталкиваются с образованием формовочного туннеля, и аналогичным образом формовочные блоки, находящиеся в контакте со следующим формовочным блоком 42, также упираются друг в друга, и данные формовочные блоки также проталкиваются приводным устройством 20. На фиг. 2 изображен управляющий блок 60, принимающий сигнал о скорости силового приводного устройства 20, а также о регистрируемых кромках формовочных блоков с помощью датчика 50 кромки формовочного блока. При этом в комбинации со временем между обнаруженными кромками формовочных блоков скорость формовочных блоков обеспечивает возможность определения действительного размера зазора 30. Данный зазор контролируют действиями оператора, причем обеспечена возможность регулирования данного зазора путем изменения длины гофратора для гарантии наличия минимального зазора для компенсации теплового расширения и/или регулирования охлаждения формовочных блоков.

Для формующих устройств с более высокой скоростью может быть очень короткий временной промежуток между регистрациями датчиком 50 задней кромки ведущего формовочного блока и передней кромки следующего формовочного блока. Такая короткая длительность в результате может приводить к значительным вариациям в регистрируемом зазоре для компенсации теплового расширения. Для устранения описываемой возможной ошибки измерения формовочные блоки были изменены так, что на их основании 80 выполнена регистрационная выемка 82, расположенная на задней кромке формовочных блоков. При такой конструкции сначала происходит обнаружение датчиком 50 кромки 84 ведущего формовочного блока и передней кромки 86 следующего формовочного блока 42. Таким образом, регистрационная выемка 82 обеспечивает более продолжительное время между регистрациями задней кромки 84 и передней кромки 86. При этом длина выемки 82 известна, и следовательно управляющим блоком 60 может быть точно предоставлена оценка зазора 30.

Предлагаемая система описана применительно к регистрации зазора для компенсации теплового расширения в группе формовочных блоков, и при этом оператору обычно подают сигнал или цифровое значение, так что ему известен данный зазор. Возможно также использовать данный сигнал для автоматического регулирования длины формующего устройства таким образом, чтобы поддерживать требуемый зазор для компенсации теплового расширения.

В комбинации с удлинением или укорочением гофратора данный сигнал может использоваться для поддержания требуемых рабочих параметров. Кроме этого, возможно также увеличить функцию охлаждения формующих блоков, при обнаружении устройством снижения зазора для компенсации теплового расширения, для понижения тепловой температуры формовочных блоков и возврата, таким образом, указанного зазора, к более приемлемому уровню.

Регистрация указанного зазора может использоваться для автоматического регулирования гофратора. Однако можно также использовать указанный сигнал для вырабатывания по меньшей мере одной тревожной индикации о том, что зазор для компенсации теплового расширения становится слишком малым и/или становится слишком большим.

Для экструдируемого изделия необходимо продолжение перемещения формовочных блоков совместно с данным изделием при экструдировании данного изделия. Предлагаемые формовочные блоки обеспечивают возможность формования изделия и снижения температуры экструдируемого материала для отверждения пластмассы до отделения формовочных блоков.

Очевидно, что может быть использован ряд различных вариаций описываемой системы, причем все данные вариации имеют преимущество обнаружения зазора для компенсации теплового расширения и использования данного обнаружения для гарантии того, что работа формующего устройства происходит требуемым образом и в пределах требуемой рабочей конфигурации.

В данном документе подробно описаны различные предпочтительные варианты выполнения изобретения. Однако, для специалистов очевидно, что в данных предпочтительных вариантах могут быть произведены различные изменения в рамках объема изобретения, определенного в пунктах прилагаемой формулы изобретения.

Изобретение относится к трубному гофратору. Техническим результатом является определение размера зазора для компенсации теплового расширения трубного гофратора. Технический результат достигается в трубном гофраторе, который имеет первую группу проталкиваемых формовочных блоков, выполненных с возможностью взаимодействия и стыковки с противоположной, второй группой проталкиваемых формовочных блоков с образованием гофрированного формовочного туннеля. Причем на выходе из формовочного туннеля формовочные блоки первой и второй групп отделяются друг от друга и проталкиваются по возвратному пути для размещения с упором в противоположные формовочные блоки вблизи входа в указанный формовочный туннель. При этом каждая группа формовочных блоков содержит привод с переменной скоростью для формовочных блоков, выполненный с возможностью взаимодействия с ведущим формовочным блоком, проталкиваемым к указанному приводу, и отделения этого ведущего формовочного блока от соседнего следующего возвращающегося формовочного блока с созданием зазора для компенсации теплового расширения между указанными ведущим и следующим блоками. Причем каждая группа формовочных блоков содержит обрабатывающее устройство, содержащее датчик для регистрации перемещения ведущего формовочного блока, находящегося во взаимодействии с указанным приводом, от следующего формовочного блока, готового к взаимодействию с указанным приводом и отделенного от указанного ведущего формовочного блока указанным зазором, и средства для регистрации скорости проталкиваемых формовочных блоков, оценки размера указанного зазора на основании указанной регистрируемой скорости и предоставления оператору выходного сигнала, отражающего измеренный зазор. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Трубный гофратор, имеющий первую группу проталкиваемых формовочных блоков, выполненных с возможностью взаимодействия и стыковки с противоположной второй группой проталкиваемых формовочных блоков с образованием гофрированного формовочного туннеля между состыкованными формовочными блоками первой и второй групп формовочных блоков,

причем на выходе из формовочного туннеля формовочные блоки указанных первой и второй групп отделяются друг от друга и проталкиваются по возвратному пути для размещения с упором в противоположные формовочные блоки вблизи входа в указанный формовочный туннель,

при этом каждая группа формовочных блоков содержит привод с переменной скоростью для формовочных блоков, выполненный с возможностью взаимодействия с ведущим формовочным блоком, проталкиваемым к указанному приводу, и отделения этого ведущего формовочного блока от соседнего следующего возвращающегося формовочного блока с созданием зазора для компенсации теплового расширения между указанными ведущим и следующим блоками,

причем каждая группа формовочных блоков содержит обрабатывающее устройство, содержащее датчик для регистрации перемещения ведущего формовочного блока, находящегося во взаимодействии с указанным приводом, от следующего формовочного блока, готового к взаимодействию с указанным приводом и отделенного от указанного ведущего формовочного блока указанным зазором, и средства для регистрации скорости проталкиваемых формовочных блоков, оценки размера указанного зазора на основании указанной регистрируемой скорости и предоставления оператору выходного сигнала, отражающего измеренный зазор.

2. Трубный гофратор по п. 1, в котором указанный датчик для регистрации перемещения формовочных блоков представляет собой устройство регистрации кромки, выполненное с возможностью выдачи информации, соответствующей времени, необходимому для датчика кромки для обнаружения передней кромки следующего формовочного блока.

3. Трубный гофратор по п. 2, содержащий процессор, выполненный с возможностью использования указанной временной информации и указанной регистрируемой скорости для выдачи расчета размера указанного зазора.

4. Трубный гофратор по п. 3, в котором указанный процессор выполнен с возможностью выдачи тревожной индикации оператору в случае, если измеренный зазор для компенсации теплового расширения меньше заданного минимального значения.

5. Трубный гофратор по п. 4, в котором указанный процессор выполнен с возможностью выдачи тревожной индикации оператору в случае, если измеренный зазор для компенсации теплового расширения превосходит заданное максимальное значение.

6. Трубный гофратор по п. 4, содержащий контроллер для устройства регулируемого охлаждения для указанных формовочных блоков, причем указанный контроллер выполнен с возможностью приема сигнала от указанного процессора для увеличения работы указанного устройства регулируемого охлаждения в случае, если измеренный зазор для компенсации теплового расширения меньше указанного заданного минимального значения.

7. Трубный гофратор по п. 4, содержащий контроллер для устройства автоматического регулирования длины трубного гофратора, причем указанный контроллер выполнен с возможностью приема сигнала от указанного процессора для увеличения длины трубного гофратора в случае, если измеренный зазор для компенсации теплового расширения меньше указанного заданного минимального значения.

8. Трубный гофратор по п. 3, содержащий устройство для автоматического регулирования длины трубного гофратора и контроллер для регулирования длины трубного гофратора, причем указанный контроллер выполнен с возможностью приема сигнала от указанного процессора для увеличения длины трубного гофратора в случае, если измеренный зазор для компенсации теплового расширения меньше заданного минимального значения.

9. Трубный гофратор по п. 8, в котором указанный контроллер выполнен с возможностью сообщения с указанным процессором, и указанный процессор выполнен с возможностью выдачи сигнала и передачи указанного сигнала в указанный контроллер для уменьшения длины трубного гофратора в случае, если измеренный зазор для компенсации теплового расширения превышает заданное максимальное значение.

10. Способ использования трубного гофратора, имеющего стыкуемые циркулирующие формовочные блоки, проталкиваемые приводным устройством по приводному пути и возвращаемые к указанному приводному устройству с образованием зазора для компенсации теплового расширения между двумя соседними формовочными блоками, расположенными у указанного приводного устройства, причем ведущий формовочный блок из указанных двух соседних формовочных блоков находится во взаимодействии с указанным приводным устройством, а следующий формовочный блок отделен от ведущего формовочного блока указанным зазором для компенсации теплового расширения, при этом способ включает:

регистрирование скорости формовочных блоков, проталкиваемых по указанному приводному пути,

регистрирование временного интервала, в течение которого следующий формовочный блок перемещается через указанный зазор до вхождения в зацепление с указанным приводным устройством,

определение размера указанного зазора на основании регистрируемой скорости и регистрируемого временного интервала и

выдачу, по меньшей мере, отображения индикации оператору об определенном размере указанного зазора.

11. Способ по п. 10, в котором выдают тревожный сигнал в случае, если определенный размер указанного зазора меньше заданного минимального значения.

12. Способ по п. 11, в котором выдают тревожный сигнал в случае, если определенный размер указанного зазора превышает заданное максимальное значение.

13. Способ по любому из пп. 10, 11 или 12, в котором трубный гофратор содержит устройство регулируемого охлаждения для отвода тепла от указанных формовочных блоков, причем в указанном способе регулируют указанное устройство регулируемого охлаждения в соответствии с указанным определенным размером указанного зазора для отвода тепла от формовочных блоков в случае, если определенный размер указанного зазора ниже заданного минимального значения.

14. Способ по любому из пп. 10, 11 или 12, в котором трубный гофратор содержит устройство варьируемого регулирования для увеличения или уменьшения длины указанного гофратора и изменения, таким образом, указанного зазора, причем в указанном способе автоматически регулируют указанное устройство варьируемого регулирования в соответствии с определенным размером указанного зазора для увеличения длины трубного гофратора в случае, если определенный размер указанного зазора ниже заданного минимального значения.

15. Способ по п. 14, в котором автоматически регулируют указанное устройство варьируемого регулирования в соответствии с определенным размером указанного зазора для уменьшения длины трубного гофратора в случае, если определенный размер зазора превосходит заданное максимальное значение.

| US 4439130 A, 27.03.1984 | |||

| US 20020136791 A1, 26.09.2002 | |||

| DE 102007038404 A1, 19.02.2009 | |||

| US 7691317 B2, 06.04.2010 | |||

| Машина для изготовления труб с поперечным профилированием из термопластов | 1974 |

|

SU538655A3 |

Авторы

Даты

2019-02-21—Публикация

2015-05-15—Подача