1

Изобретение относится к устройствам для изготовления труб с поперечным профилированием из термопластичных материалов.

Известны машины для изготовления

труб с поперечным профилированием из термопластов, содержащие связанные между собой полуформы, привод перемещения полуформ, направляющие ролики и устройство для охлаждения. В известных мащинах трудно быстро охлаждать полуформы, чтобы готовая сформованная труба достаточно быстро затвердела и сохранила свою форму 1.

Цель изобретения - улучшение качества изготавливаемого изделия за счет интенсивного охлаждения полуформ.

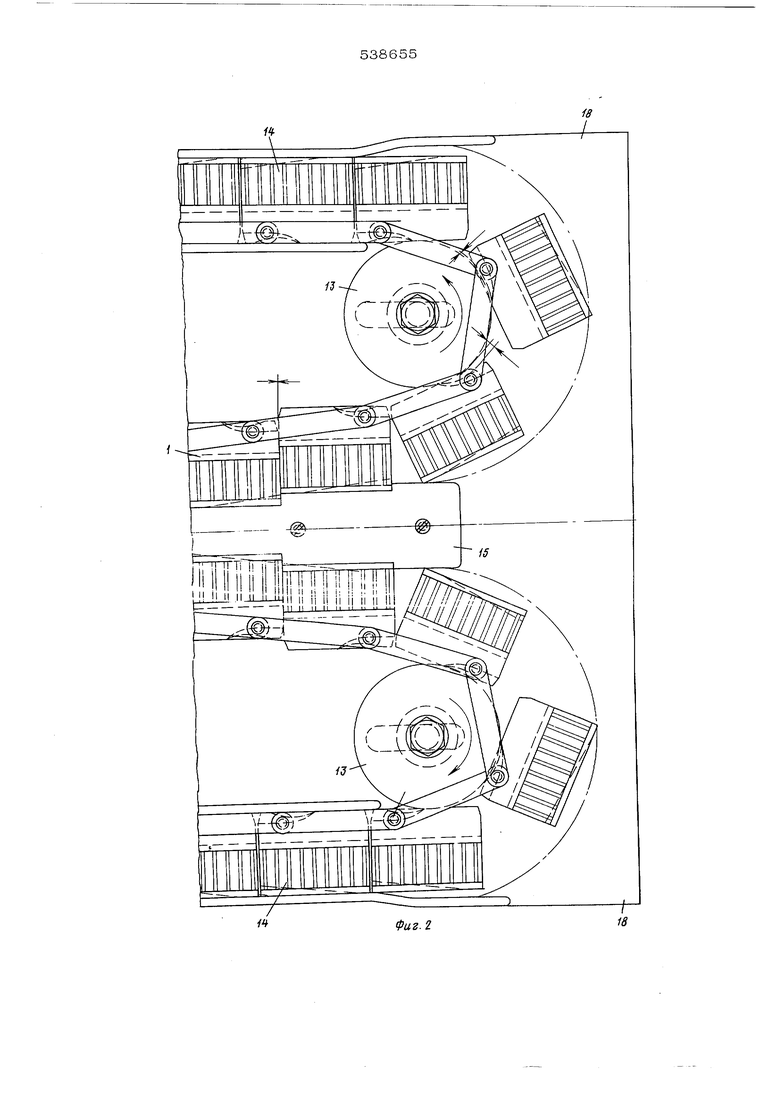

Эта цепь достигается тем, что устройство для охлаждения снабжено пластиной с каналами для теплоносителя и на участке охлаждения в пластине выполнены сквозные каналы, с оединенные с линией подачи и отсоса теплоносителя, а в псяуформах выполнены каналы для теплоносителя, совмещамые впроцессе охлаждения со сквозными

каналами пластины устройства для охлаждения.

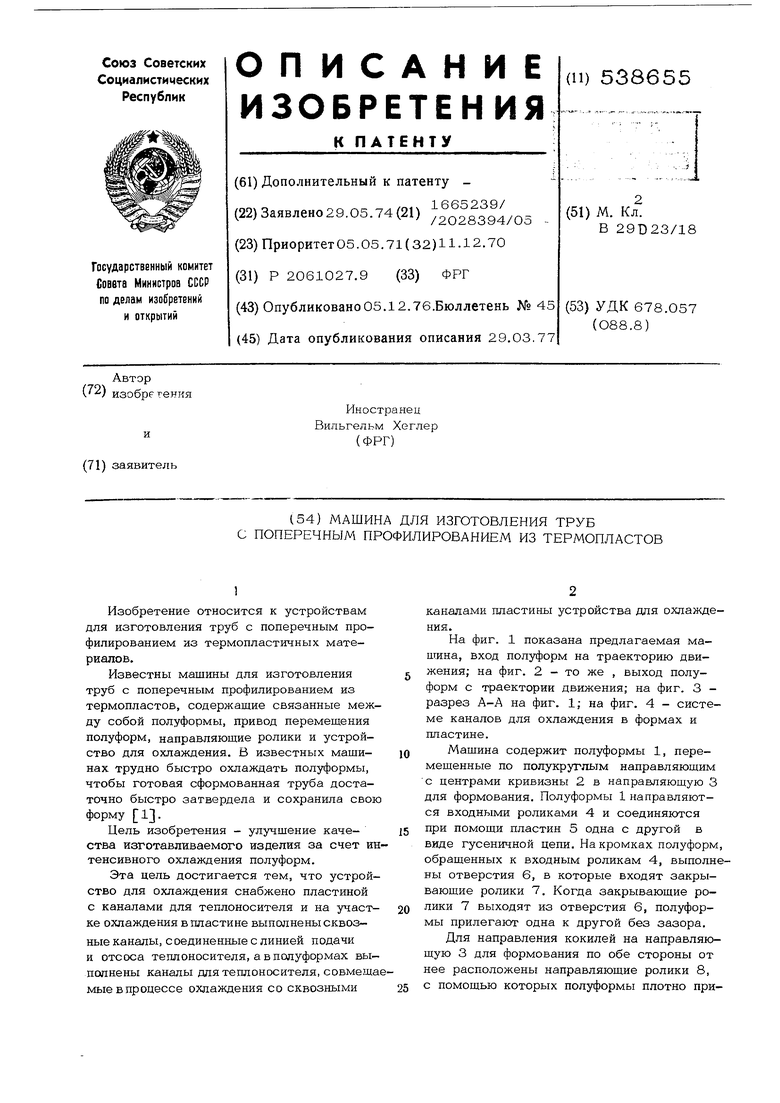

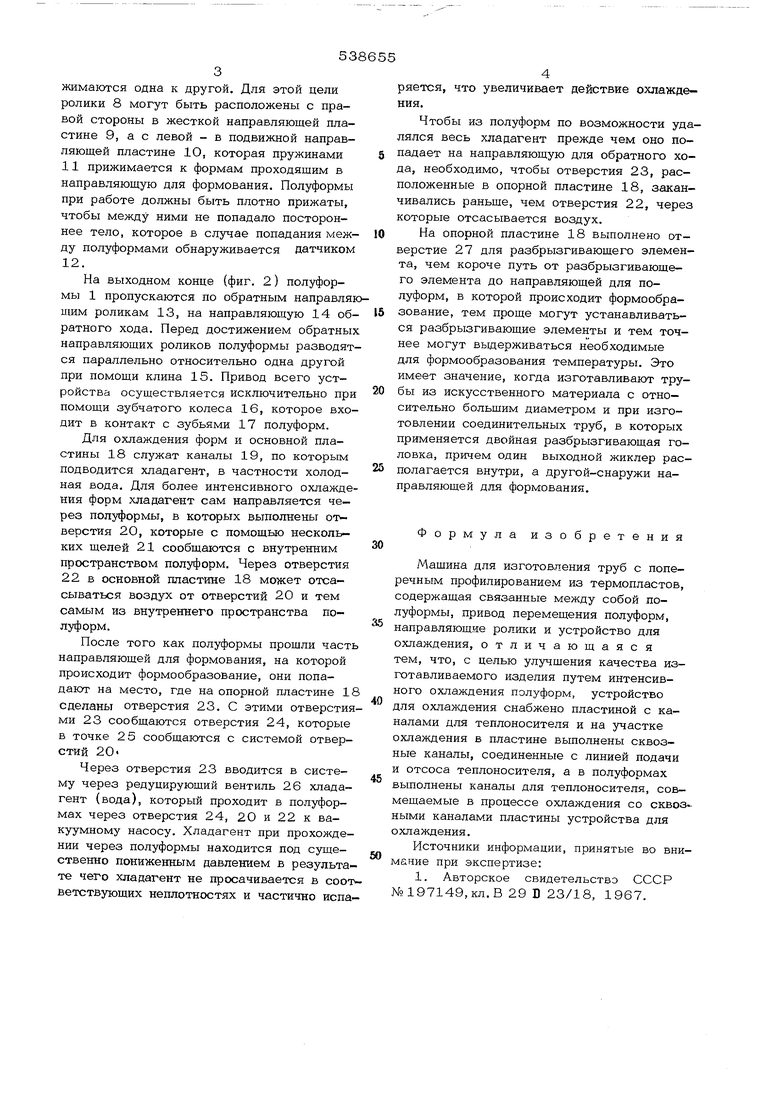

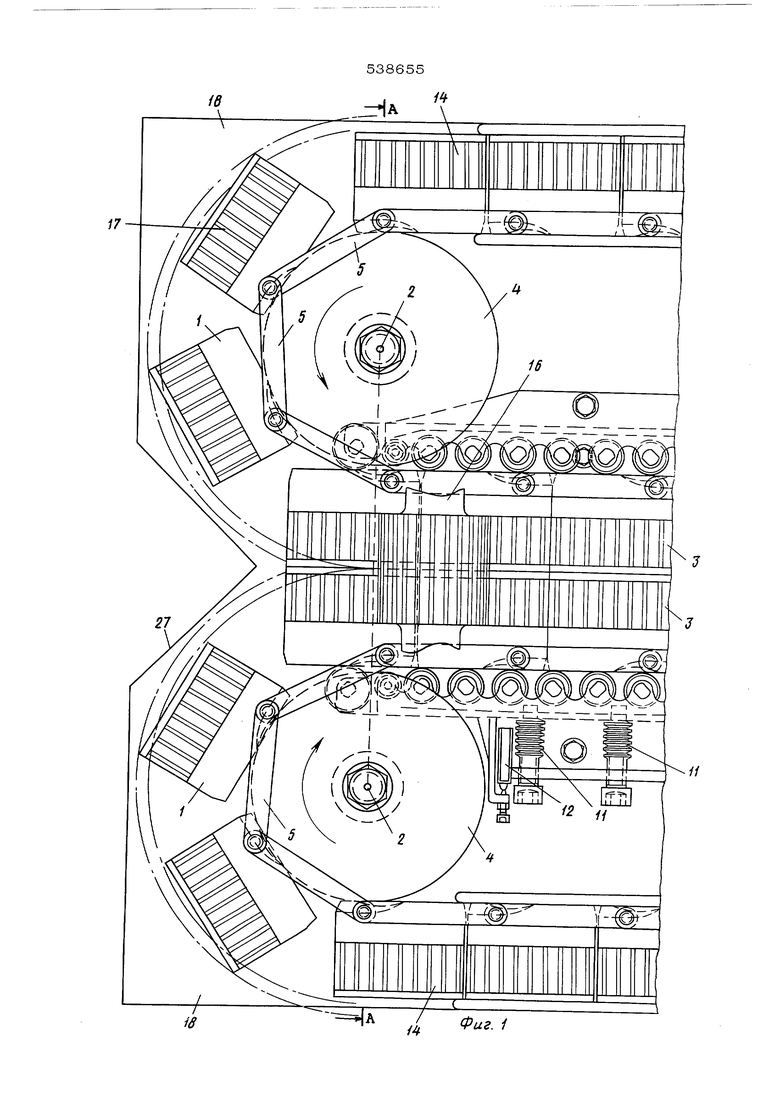

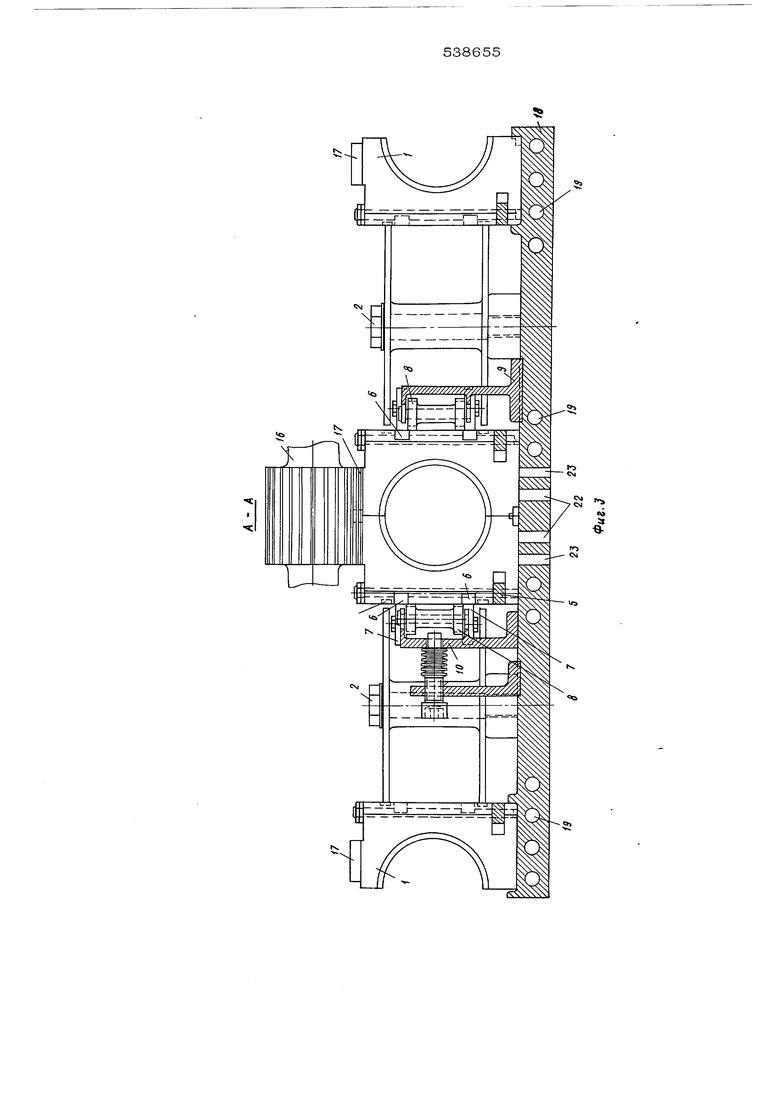

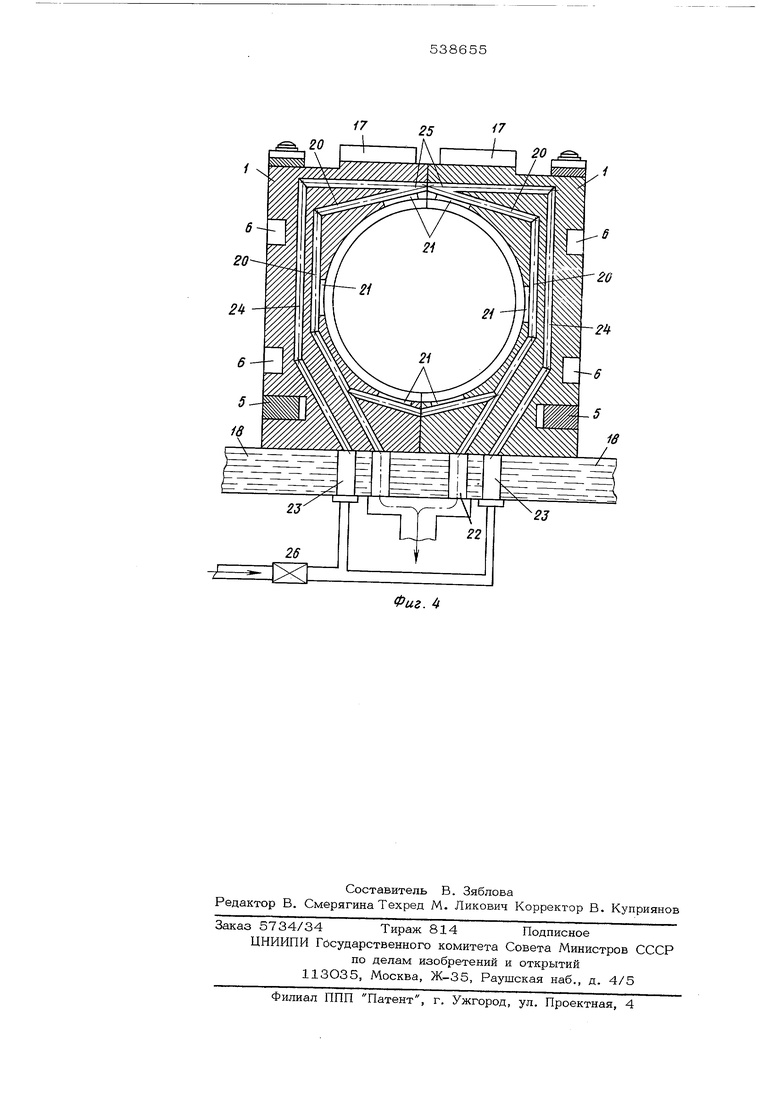

На фиг. 1 показана предлагаемая машина, вход полуформ на траекторию движения; на фиг. 2 - то же , выход полуформ с траектории движения,- на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 - системе каналов для охлаждения в формах и пластине.

Машина содержит полуформы 1, перемещенные по полукруглым направляющим С центрами кривизны 2 в направляющую 3 для формования. Полуформы 1 направляются входными роликами 4 и соединяются при помощи пластин 5 одна с другой в виде гусеничной цепи. На кромках полуформ обращенных к входным роликам 4, выполнны отверстия 6, в которые входят закрывающие ролики 7. Когда закрывающие ролики 7 выходят из отверстия 6, полуформы прилегают одна к другой без зазора.

Для направления кокилей на направляющую 3 для формования по обе стороны от нее расположены направляющие ролики 8, с помощью которых полуформы плотно прижимаются одна к другой. Для этой цели ролики 8 могут быть расположены с правой стороны в жесткой направляющей пластине 9, а с левой - в подвижной направляющей пластине 10, которая пружинами 11 прижимается к формам проходящим в направляющую для формования. Полуформы при работе должны быть плотно прижаты, чтобы между ними не попадало постороннее тело, которое в случае попадания между полуформами обнаруживается датчиком 12. На выходном конце (фиг. 2) полуформы 1 пропускаются по обратным направляю щим роликам 13, на направляющую 14 обратного хода. Перед достижением обратных направляющих роликов полуформы разводят ся параллельно относительно одна другой при помощи клина 15. Привод всего устройства осуществляется исключительно при помощи зубчатого колеса 16, которое входит в контакт с зубьями 17 полуформ. Для охлаждения форм и основной пластины 18 служат каналы 19, по которым подводится хладагент, в частности холодная вода. Для более интенсивного охлажде ния форм хладагент сам направляется через полуформы, в которых выполнены отверстия 20, которые с помощью нескольких щелей 21 сообщаются с внутренним пространством полуформ. Через отверстия 22 в основной пластине 18 может отсасываться воздух от отверстий 20 vi тем самым из внутреннего пространства полуформ. После того как полуформы прощли част направляющей для формования, на которой происходит формообразование, они попадают на место, где на опорной пластине 1 сделаны отверстия 23, С этими отверстия ми 23 сообщаются отверстия 24, которые в точке 2 5 сообщаются с системой отверстий 20 Через отверстия 23 вводится в систему через редуцирующий вентиль 26 хладагент (вода), который проходит в полуформах через отверстия 24, 20 и 22 к вакуумному насосу. Хладагент при прохождении через полуформы находится под существенно пониженным давлением в результа те чего хладагент не просачивается в соо ветствуюших неплотностях и частично испа ряется, что увеличивает действие охлаждеия. Чтобы из полуформ по возможности удаялся весь хладагент прежде чем оно поадает на направляющую для обратного хоа, необходимо, чтобы отверстия 23, расположенные в опорной пластине 18, заканчивались раньще, чем отверстия 22, через которые отсасывается воздух. На опорной пластине 18 выполнено отверстие 27 для разбрызгивающего элемента, чем короче путь от разбрызгивающего элемента до направляющей для полуформ, в которой происходит формообразование, тем проще могут устанавливаться разбрызгивающие элементьг и тем точнее могут вьщерживаться необходимые для формообразования температуры. Это имеет значение, когда изготавливают трубы из искусственного материала с относительно больщим диаметром и при изготовлении соединительных труб, в которых применяется двойная разбрызгивающая головка, причем один выходной жиклер располагается внутри, а другой-снаружи направляющей для формования. Формула изобретения Мащина для изготовления труб с поперечным профилированием из термопластов, содержащая связанные между собой полуформы, привод перемещения полуформ, направляющие ролики и устройство для охлаждения, отличающаяся тем, что, с целью улучщения качества изготавливаемого изделия путем интенсивного охлаждения полуформ, устройство для охлаждения снабжено пластиной с каналами для теплоносителя и на участке охлаждения в пластине выполнены сквозные каналы, соединенные с линией подачи и отсоса теплоносителя, а в полуформах выполнены каналы для теплоносителя, совмещаемые в процессе охлаждения со сквоз ными каналами пластины устройства для охлаждения. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельства СССР № 197149, кл. В 29 D 23/18, 1967.

/

i8

±

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для ротационного формования изделий из пластмасс | 1973 |

|

SU513863A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070470C1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ | 1990 |

|

RU2070469C1 |

| Устройство для изготовления витых труб из термопластов | 1979 |

|

SU925650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2608393C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПОЛИМЕРНЫХ ТРУБ | 1971 |

|

SU320983A1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1984 |

|

SU1141002A1 |

| Оснастка для вакуумной формовки | 1985 |

|

SU1310097A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Калибрующая насадка к экструдеру для калибрования труб из термопластов | 1984 |

|

SU1224162A1 |

s

23

Фиг. 4

Авторы

Даты

1976-12-05—Публикация

1974-05-29—Подача