ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к формовке пластмассовой трубы с использованием движущегося формовочного туннеля, включающего охлаждающую вставку, предназначенную для стабилизации формы трубы внутри движущегося формовочного туннеля.

УРОВЕНЬ ТЕХНИКИ

Как известно, в технологии формовки труб используются формовочные блоки, которые перемещаются по формовочному пути, обычно называемому движущимся формовочным туннелем. В формовочные блоки подают расплавленную пластмассу из экструдера, и расплавленная пластмасса принимает в формовочном туннеле форму контура формовочного блока. В движущемся формовочном туннеле имеется устройство для отверждения пластмассы, известное в промышленности как охлаждающая вставка.

Как правило, обычную охлаждающую вставку охлаждают посредством холодной воды, которая проходит через витки в поверхности охлаждающей вставки. Внутреннюю стенку пластмассовой трубы можно подтянуть путем подачи вакуума к поверхности охлаждающей вставки, что способствует стабилизации формы стенки трубы.

Вышеописанная работа охлаждающей вставки очень эффективна, пока имеется непрерывный контакт со стенкой трубы. Однако некоторые трубы производят с такими внутренними стенками, в которых имеются части стенки, которые не находятся в контакте с охлаждающей вставкой. Эти части стенки могут быть, например, соединительными частями, встроенными непосредственно в стенку трубы. Такие соединительные части имеют больший внутренний диаметр, чем главное тело трубы, и поэтому пространственно удалены от охлаждающей вставки.

Формирование главного тела трубы и соединительных частей стенки трубы представляет собой непрерывный процесс. Поэтому после формирования соединительной части формируется следующая часть стенки с прежним диаметром, которая вновь входит в контакт с внешней поверхностью охлаждающей вставки. Однако охлаждающая вставка в процессе формирования соединительной части стенки охлаждается до недопустимо низкой температуры. Это происходит потому, что охлаждение посредством охлаждающей вставки обычно ослабляется вследствие контакта с нагретой расплавленной пластмассой. Когда нагретая расплавленная пластмасса не находится в контакте с охлаждающей вставкой, как имеет место в процессе формирования соединительной части, ничто не сдерживает падения температуры охлаждающей вставки. Когда это происходит, часть стенки трубы, расположенная за соединительной частью и входящая в контакт с чрезмерно охлажденной охлаждающей вставкой, чрезмерно охлаждается вставкой. Это приводит к чрезмерному, слишком быстрому отверждению пластмассы и даже к растрескиванию стенки трубы. Это продолжается до тех пор, пока температура охлаждающей вставки не возвратится к приемлемому уровню при последующем контакте с нагретой пластмассой стенки трубы.

В результате имеются нежелательные потери части стенки трубы, следующей непосредственно за соединительной частью, встроенной в стенку трубы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает систему формовки трубы, в которой преодолены вышеуказанные проблемы. Более конкретно, согласно настоящему изобретению система для формовки трубы, которая предназначена для изготовления пластмассовой трубы, содержит множество первых подвижных частей формовочных блоков и вторых подвижных частей формовочных блоков. Первые части формовочных блоков сближаются со вторыми частями формовочных блоков с формированием движущегося формовочного туннеля. Система содержит средство для подачи расплавленной пластмассы в первую и вторую части формовочных блоков для формирования пластмассовой трубы. Кроме того, имеется охлаждающая вставка, предназначенная для отверждения пластмассы в движущемся формовочном туннеле.

Пластмассовая труба имеет внутренний слой стенки с первой частью стенки, которая перемещается и находится в контакте с охлаждающей вставкой, и второй частью стенки, например, расширенной соединительной частью, которая перемещается и пространственно смещена наружу относительно охлаждающей вставки.

Первая часть стенки внутреннего слоя стенки трубы передает тепло непосредственно вставке и обеспечивает первое средство управления температурой для предотвращения чрезмерного охлаждения вставки, когда первая часть стенки внутреннего слоя стенки исходной трубы проходит около охлаждающей вставки. Система дополнительно включает второе средство управления температурой, которое замещает первое средство управления температурой для предотвращения чрезмерного охлаждения вставки, когда вторая часть стенки внутреннего слоя стенки проходит около охлаждающей вставки.

Второе средство управления температурой может изменять поток и/или температуру воды, которая используется для охлаждения охлаждающей вставки. Альтернативно, второе средство управления температурой может быть снабжено нагревателем, который действует на охлаждающую вставку, в то время как вторая часть стенки внутреннего слоя стенки трубы проходит около охлаждающей вставки.

Еще одной предпочтительной особенностью настоящего изобретении является то, что сама охлаждающая вставка может иметь множество секций вставки, каждая из которых имеет средства управления вакуумом и температурой. Эти средства управления вакуумом и температурой работают в согласовании с конкретной частью стенки, то есть первой или второй частью стенки, расположенной над соответствующими секциями охлаждающей вставки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие преимущества и особенности настоящего изобретения будут подробно описаны на примере предпочтительных вариантов его выполнения и чертежей, где:

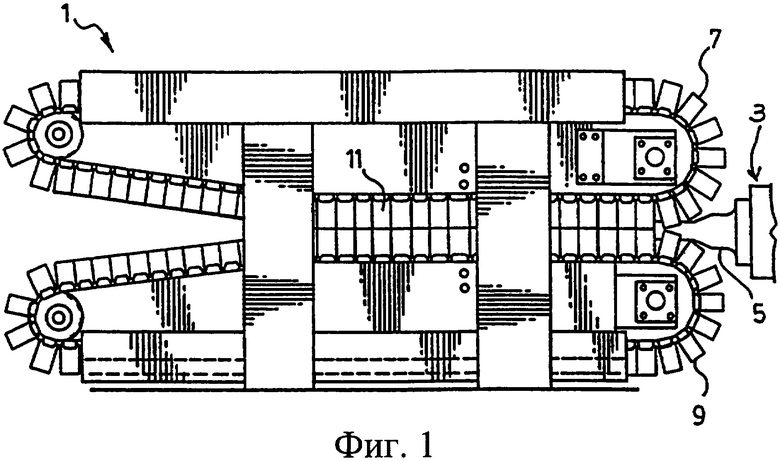

на фиг.1 показан вид сбоку всего устройства для формовки трубы согласно предпочтительному варианту выполнения настоящего изобретения;

на фиг.2 показано сечение формовочного туннеля в устройстве для формовки трубы, изображенном на фиг.1;

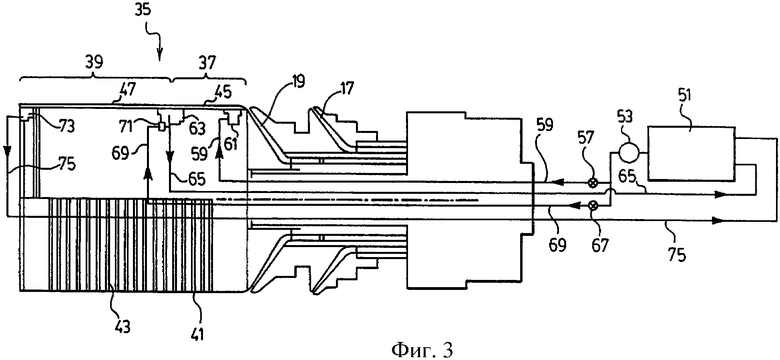

На фиг.3 схематично представлен узел головки экструдера и охлаждающей вставки в устройстве, изображенном на фиг.1;

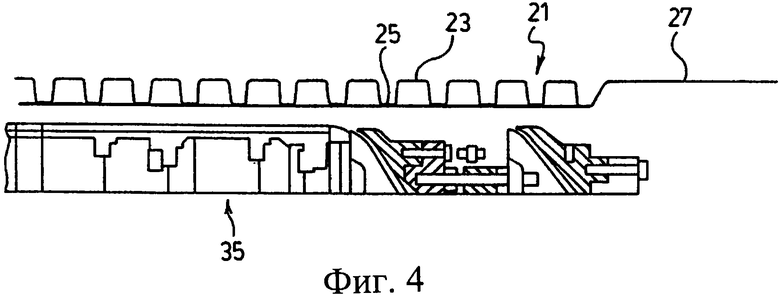

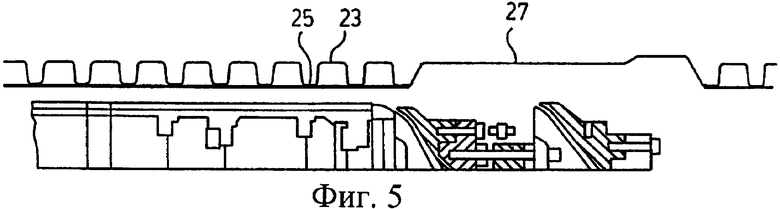

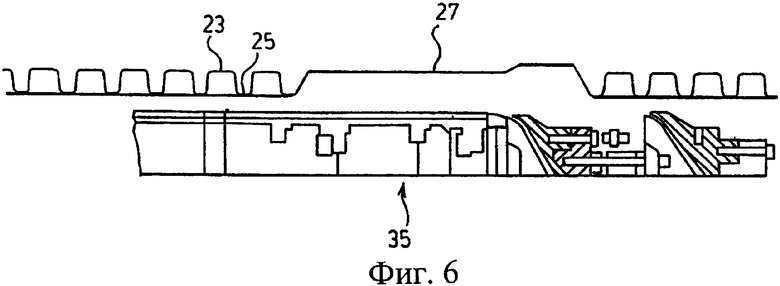

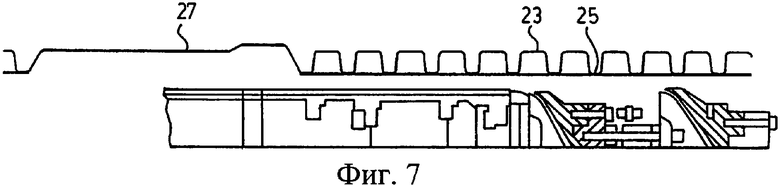

на фиг.4-7 показаны различные стадии перемещения пластмассовой трубы, формируемой в устройстве, изображенном на фиг.1, в головке экструдера, изображенной на фиг.3;

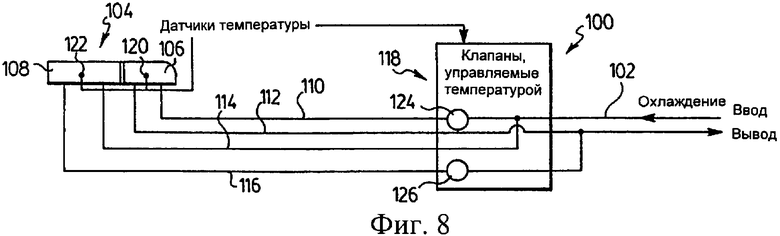

на фиг.8 частично показана схема системы обратной связи по температуре для управления клапанами регулирования потока;

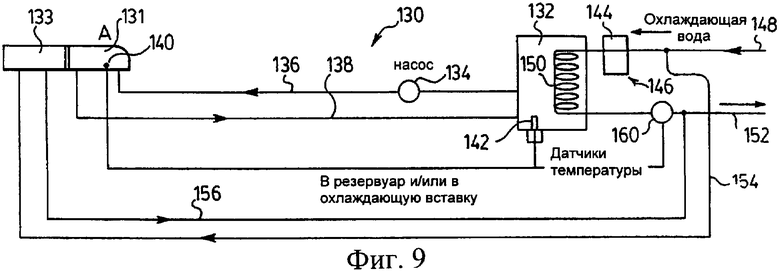

на фиг.9 схематично показан альтернативный вариант выполнения настоящего изобретения;

на фиг.10 показана замена одно- или двухступенчатой охлаждающей вставки;

на фиг.11 показана управляемая одноступенчатая охлаждающая вставка.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 показано устройство для формовки трубы, обозначенное в целом позицией 1. Это устройство содержит экструдер 3, который подает расплавленную пластмассу через головку 5 в движущийся формовочный туннель, обозначенный в целом позицией 11, в устройстве 1. Формовочный туннель 11 образован секциями 7 и 9 формовочных блоков, которые перемещаются на бесконечных лентах. Эти части формовочных блоков сближаются друг с другом, когда проходят через формовочный туннель 11.

На фиг.2 показано, что части формовочных блоков имеют внутренние поверхности с разными формами контура. Более конкретно, некоторые из частей формовочных блоков имеют контур, обозначенный в целом позицией 13, который по существу является синусоидальным контуром. Другие части формовочных блоков включают более ровные контурные области 15. Следует отметить, что синусоидальный контур поверхности формовочного блока находится по обе стороны более ровной контурной области 15.

На фиг.2 также показано, что головка 5 экструдера включает пару каналов 17 и 19. По этим каналам расплавленная пластмасса поступает из экструдера 3 и подается через головку 5 на внутренние поверхности формовочных блоков 7 и 9.

После каналов 17 и 19 имеется охлаждающая вставка, обозначенная в целом позицией 35.

На фиг.4-7 показана стенка 21 трубы, которая сформирована с использованием головки экструдера, изображенной на фиг.3. Эта стенка трубы имеет первую и вторую части. Первая часть стенки сформирована гладким плоским внутренним слоем 25 стенки, скрепленным с впадинами гофрированного внешнего слоя 23 стенки. Часть стенки, сформированная гладким внутренним слоем 25 стенки в гофре 23, задана контурной областью 13 поверхностей частей формовочных блоков.

Вторая часть стенки содержит расширенную соединительную часть 27. В этой расширенной соединительной части внутренний и внешний слои стенки трубы непрерывно скреплены друг с другом. Расширенная часть формируется в поверхностной области 15 формовочных блоков 7 и 9.

Как известно, расплавленную пластмассу подают через канал 17 непосредственно во впадины 13, а также непосредственно в расширенную формовочную часть 15 поверхности формовочного блока. Для втягивания расплавленной пластмассы в эти области поверхностей формовочного блока может использоваться всасывание. Это позволяет сформировать внешний слой стенки трубы.

Для формирования внутреннего слоя стенки трубы расплавленную пластмассу подают через канал 19 в основания впадин 13, а затем на внутреннюю поверхность расширенной соединительной части, образованной во внешнем слое стенки трубы. Такая техника формовки труб известна в промышленности.

Суть настоящего изобретения лежит в управлении охлаждающей вставкой 35, которая нагляднее всего изображена на фиг.3-7.

Для лучшего описания формирования стенки трубы с использованием охлаждающей вставки вышеописанная первая часть стенки упоминается ниже как главное тело трубы. Расширенная соединительная часть будет называться так же, как и ранее.

Как лучше всего видно на фиг.4, часть главного тела трубы, а более конкретно, внутренний слой стенки главного тела трубы, идет над внешней поверхностью охлаждающей вставки и находится в непосредственном контакте с ней. Охлаждающая вставка, подробно описанная ниже, предпочтительно охлаждается охлажденной водой. Температура охлажденной воды такова, что охлаждающая вставка отверждает пластмассу стенки трубы без ее повреждения. При определении температуры охлаждающей воды необходимо учитывать эффект компенсации или противодействия охлаждению со стороны пластмассы стенки трубы. Другими словами, первая часть стенки трубы, вследствие ее непосредственного контакта с охлаждающей вставкой и вследствие ее по существу расплавленного состояния, при достижении охлаждающей вставки имеет тенденцию нагревать эту охлаждающую вставку. Поэтому температуру охлажденной воды устанавливают относительно низкой, чтобы устранить или компенсировать тепловое воздействие стенки трубы на охлаждающую вставку.

Как должно быть понятно из предыдущего описания, первая часть стенки обеспечивает управление температурой, предотвращая нежелательное чрезмерное охлаждение вставки.

Сопоставим фиг.6 и фиг.4. Как видно на фиг.6, первый, или передний относительно направления перемещения трубы, конец охлаждающей вставки 35 не контактирует со второй частью стенки, сформированной расширенной частью стенки трубы. Однако задний относительно направления перемещения конец охлаждающей вставки все еще находится в непосредственном контакте со стенкой трубы.

На фиг.6 передний конец охлаждающей вставки в обычном устройстве для формовки труб охлаждается до недопустимо низкой температуры, поскольку продолжает охлаждаться с той же интенсивностью без поступления какой-либо компенсирующей теплоты к поверхности охлаждающей вставки. Это происходит потому, что расширенная часть пространственно отделена от переднего конца охлаждающей вставки. На охлаждающую вставку может падать некоторое тепловое излучение от стенки трубы, но это тепловое излучение недостаточно для поддержания переднего конца охлаждающей вставки при желательной рабочей температуре.

Вследствие чрезмерного охлаждения переднего конца охлаждающей вставки, которое обычно имело место до настоящего изобретения, как описано выше, стенка трубы, а конкретнее, главное тело стенки трубы сразу за расширенной частью, испытывает нежелательное охлаждение частью охлаждающей вставки, которая не находилась в непосредственном контакте с пластмассой. Это переохлаждение пластмассы в части главного тела трубы приводит к затвердеванию и даже растрескиванию по меньшей мере первого или второго изгиба гофра части главного тела трубы, следующей за расширенной соединительной частью. В результате образуются отходы, которые приходится отрезать от трубы.

Согласно настоящему изобретению предусмотрено второе средство управления температурой, предназначенное для предотвращения чрезмерного охлаждения охлаждающей вставки, когда стенка трубы не находится в непосредственном контакте с охлаждающей вставкой, то есть, когда расширенная часть стенки проходит около охлаждающей вставки.

Второе средство управления может иметь множество различных форм. Например, оно может быть регулятором потока воды, который регулирует поток охлаждающей воды к охлаждающей вставке. При меньшем потоке охлаждающая вставка не будет остывать с той же скоростью или до такой же низкой температуры.

Кроме того, второе средство управления температурой может быть регулятором температуры воды, который обеспечивает ввод в змеевик в охлаждающей вставке более теплой охлаждающей воды, чем обычно, когда охлаждающая вставка не находится в непосредственном контакте со стенкой трубы.

В качестве альтернативы, второе средство управления температурой может быть внешним нагревателем, например ленточным нагревателем, расположенным снаружи вокруг охлаждающей вставки. Этот ленточный нагреватель нагревает охлаждающую вставку. Внешний нагреватель работает только тогда, когда отсутствует непосредственный контакт расплавленной пластмассы и стенки трубы с внешней поверхностью охлаждающей вставки.

На фиг.4-7 показаны различные этапы работы охлаждающей вставки с управляемой температурой, выполненной согласно настоящему изобретению. На фиг.4 вся внешняя поверхность охлаждающей вставки 35 находится в контакте с первой частью стенки трубы. Расширенная часть 27 стенки расположена выше по направлению изготовления трубы относительно охлаждающей вставки.

На фиг.4 охлаждающая вставка получает охлаждающую воду при нормальной температуре охлаждения по всей длине охлаждающей вставки.

На фиг.5 вся внешняя поверхность охлаждающей вставки все еще находится в непосредственном контакте с пластмассой первой части стенки трубы. Однако расширенная часть 27 приближается к положению, в котором она вскоре отодвинется от охлаждающей вставки. Именно в этом положении начнет работу второе средство управления температурой на переднем конце охлаждающей вставки. Эффект изменения температуры при охлаждении переднего конца охлаждающей вставки не обязательно должен дать немедленный желательный результат, но может проявиться тогда, когда расширенная часть 27 достигнет положения, изображенного на фиг.6. В этом положении расширенная часть приближается к заднему концу охлаждающей вставки, которая в этот момент находится под управлением второго средства управления температурой.

В результате, когда стенка трубы достигает положения, изображенного на фиг.7, передний конец охлаждающей вставки не будет охлажден до чрезмерно низкой температуры. Поэтому первая часть стенки трубы, непосредственно примыкающая к расширенной части 27 и расположенная перед ней, не подвергнется чрезмерному охлаждению передним концом вставки.

Кроме того, на фиг.7 показана ситуация, при которой выключают второе средство управления температурой на переднем конце вставки, которая вновь попадает под управления первого средства управления температурой, то есть тепло поступает непосредственно к переднему концу охлаждающей вставки от пластмассы, образующей стенку трубы.

На фиг.7 задний конец охлаждающей вставки все еще находится под действием второго средства управления температурой, до тех пор пока главное тело трубы за расширенной частью 27 не покроет охлаждающую вставку полностью по всей длине. Как только стенка трубы достигнет этого положения, вся вставка полностью попадает под управление первого средства управления температурой, использующего поток тепла от стенки трубы к вставке.

Следует отметить, что во все моменты времени охлаждающая вода продолжает циркулировать через змеевик в охлаждающей вставке, как более подробно описано ниже. Однако температура воды, поступающей в охлаждающую вставку, может меняться при различных положениях стенки трубы, которые показаны на фиг.4-7.

На фиг.3 показан предпочтительный вариант конструкции охлаждающей вставки 35. В этой конструкции охлаждающая вставка содержит первую, переднюю относительно направления перемещения, секцию 37 и вторую, заднюю относительно направления перемещения, секцию 39. Витки 41 змеевика с текущей жидкостью идут вокруг секции 37 вставки, а витки 43 змеевика с текущей жидкостью идут вокруг секции 39 вставки. Витки 41 и 43 не сообщаются.

На заднем конце головки 5 экструдера имеется холодильник 51 для воды. Насос 53 гонит воду из холодильника 51 через головку экструдера в охлаждающую вставку 35.

Насос 53 нагнетает воду в первый трубопровод 59 и второй трубопровод 69. На верхнем относительно направления потока конце трубопровода 59 имеется клапан 57 для управления потоком воды, и на верхнем относительно направления потока конце трубопровода 69 имеется клапан 67 для управления потоком воды.

Как видно на фиг.3, трубопровод 57 идет к входному отверстию 61 для воды в секции 37 вставки. Из этого входного отверстия вода поступает в витки 41, идущие вокруг секции 37 вставки.

Как только вода из трубопровода 59 закончит свой путь по спиральным виткам 41, она выходит из них через выходное отверстие 63 для воды. Из выходного отверстия 63 вода по возвратному трубопроводу 65 возвращается в холодильник 51.

Вода, идущая по трубопроводу 69, после управляющего клапана 67 поступает во входное отверстие 71 для воды. Из этого входного отверстия вода подается в непрерывные спиральные витки 43 второй секции 39 охлаждающей вставки 35. Вода после прохождения через витки 43 выходит из второй секции охлаждающей вставки через выходное отверстие 73 для воды, открывающееся в возвратный трубопровод 75. По возвратному трубопроводу 75 вода возвращается в холодильник 51.

Как понятно из вышеизложенного, между холодильником и первой и второй секциями охлаждающей вставки циркулирует непрерывный поток воды. Вода, подаваемая в секции охлаждающей вставки из холодильника, вначале имеет очень низкую температуру. Однако эта вода при ее прохождении по спиральным виткам в двух секциях охлаждающей вставки постепенно нагревается. Это происходит из-за теплоты, которую охлаждающая вода отбирает от расплавленной пластмассы стенки трубы. В случае, когда второе средство управления температурой содержит нагреватель, наружный по отношению к охлаждающей вставке, этот нагреватель также способен нагревать воду в секциях охлаждающей вставки. Затем эту воду необходимо возвратить в холодильник, где, прежде чем вода возвратится назад к секциям охлаждающей вставки, ее температура понижается.

При использовании установки, изображенной на фиг.3, и при положении стенки трубы, изображенном, например, на фиг.5, клапан 57, расположенный в трубопроводе 59, который идет к первой секции 37 охлаждающей вставки, регулируют так, чтобы уменьшить поток охлаждающей воды, поступающий в секцию 37. Это делают непосредственно перед тем, как расширение 27 перемещается на секцию 37 охлаждающей вставки. Когда стенка трубы находится в положении, показанном на фиг.5, поток воды к секции 39 охлаждающей вставки продолжает оставаться нормальным.

Когда стенка трубы достигает положения, изображенного на фиг.6, то в установке, изображенной на фиг.3, клапан 57 остается в отрегулированном положении для уменьшения потока охлаждающей воды, текущего к первой секции 37 охлаждающей вставки. В это же время клапан 67 регулируют так, чтобы также снизить поток охлаждающей воды в секцию 39 охлаждающей вставки. Это происходит непосредственно перед тем, как расширенная соединительная часть 27 надвинется на секцию 39 охлаждающей вставки.

Когда стенка трубы достигает положения, изображенного на фиг.7, клапан 57 регулируют на прохождение полного потока, возобновляя нормальный поток охлаждающей воды в секцию 37 вставки. Клапан 67 остается в положении уменьшения потока, пока расширенная соединительная часть 27 остается на секции 39 вставки.

Когда труба вновь перемещается в положение, изображенное на фиг.4, оба клапана 57 и 67 устанавливают в полностью открытое положение, обеспечивая охлаждение, достаточное для компенсации непосредственного контакта стенки трубы с полными внешними поверхностями обеих секций охлаждающей вставки.

Другая особенность настоящего изобретения заключается в наличии вакуумных прорезей 45 в секции 37 охлаждающей вставки и вакуумных прорезей 47 в секции 39 охлаждающей вставки. Эти вакуумные прорези связаны с двумя отдельными источниками вакуума (разрежения). Вакуум используется для удерживания первой части стенки трубы на внешней поверхности охлаждающей вставки. Однако если расширенное соединение перемещается в положение, когда оно оказывается над одной из секций охлаждающей вставки, вакуум для этой секции отключается. Это происходит согласованно с работой второго средства управления температурой по предотвращению чрезмерного охлаждения этой секции охлаждающей вставки.

Вновь рассмотрим пример, когда стенка трубы находится в положении, показанном на фиг.4, и к обеим секциям вставки приложен полный вакуум и направлен полный поток охлаждающей воды. Когда стенка трубы находится в положении, показанном на фиг.6, отключают вакуум от первой секции вставки, и первая секция вставки подвергается управлению вторым средством управления температурой. В положении стенки трубы, показанном на фиг.6, вакуум все еще подают на вторую, переднюю, секцию вставки. Кроме того, в этом положении стенки трубы температура второй секции 39 вставки все еще продолжает регулироваться за счет тепла от стенки трубы.

Когда стенка трубы достигает положения, изображенного на фиг.7, отключается вакуум от передней части 39 вставки, и начинает работать второе средство управления температурой, заменяя первое средство управления температурой для предотвращения чрезмерного охлаждения передней секции вставки.

В положении, показанном на фиг.7, вакуум вновь подают в переднюю секцию 37 вставки и выключают второе средство управления температурой. Первое средство управления температурой, работающее за счет теплоты, идущей непосредственно от стенки трубы в первую секцию 37 вставки, используется для предотвращения охлаждения трубы этой вставки до чрезмерно низкой температуры.

Система 100 охлаждения, изображенная на фиг.8, используется для охлаждения двухступенчатой охлаждающей вставки 104. Эта охлаждающая вставка содержит первую ступень 106 и вторую ступень 108. Трубопровод 102 для подачи охлаждающей жидкости подает охлаждающую жидкость в подающий трубопровод 110 первой ступени после прохождения ее через управляющий клапан 124 первой ступени. Подающий трубопровод 114 второй ступени связан с подающим трубопроводом 102 выше клапана 124 управления температурой. Вторая ступень 108 охлаждающей вставки содержит управляющий клапан 126 второй ступени, который в данном случае показан связанным с возвратным трубопроводом 116.

Первая ступень 106 охлаждающей вставки содержит датчик 120 температуры, который обеспечивает обратную связь по температуре в первой ступени охлаждающей вставки с управляющим клапаном 124 первой ступени. Датчик 122 температуры во второй ступени обеспечивает обратную связь для управления управляющим клапаном 126 второй ступени. Контроллер 118 получает сигналы от датчиков температуры и соответствующим образом управляет работой клапанов 124 и 126.

В конструкции, изображенной на фиг.8, обеспечивается точная регулировка температуры первой ступени 106 охлаждающей вставки и второй ступени 108 охлаждающей вставки. В обеих таких системах температуру можно поддерживать в приемлемых пределах для конкретного экструдируемого изделия. В вышеописанной конструкции точное управление первой ступенью осуществляют для желаемого охлаждения изделия без его повреждения. Чрезмерное охлаждение может сделать изделие ломким, тогда как управляемое охлаждение вышеуказанной части позволяет охлаждать изделие до состояния, называемого "темперированная пластмасса". В конструкции, изображенной на фиг.8, экструдер способен сформировать изделие намного быстрее и без отходов исходного изделия. Это оказывается возможным благодаря управляемому охлаждению и точности, обеспечиваемой устройством обратной связи по температуре и управлением двумя управляющими клапанами 124 и 126.

На фиг.9 показана альтернативная система. Охлаждающая вставка также содержит первую ступень 131 охлаждающей вставки и вторую ступень 133 охлаждающей вставки. Температурный датчик 140 связан с первой ступенью 131 охлаждающей вставки. Система 130, показанная на фиг.9, обеспечивает точное управление охлаждением первой ступени и общее охлаждение второй ступени 133 охлаждающей вставки, как подробно описано ниже.

Система 130 содержит резервуар 132, который является частью холодильника. Резервуар 132 используется для хранения охлаждающей среды при желаемой температуре. Насос 134 заставляет охлаждающую среду течь по трубопроводу 136 в первую ступень 131 охлаждающей вставки, в результате чего первая ступень охлаждающей вставки по существу находится и поддерживается при температуре резервуара. Охлаждающая среда возвращается в резервуар 132 по возвратному трубопроводу 138. Резервуар 132 содержит собственный датчик 142, который используется контроллером 144 для изменения количества охлаждающей воды, поступающей через подающий трубопровод 148 в теплообменные витки 150. Величина потока через витки 150 регулируется управляющим клапаном 160. Таким образом, управляющий клапан 160 регулируется температурным датчиком 142 и/или температурным датчиком 140, в результате чего поддерживается желаемая заданная температура резервуара. Таким образом, оператор может установить температуру резервуара, которая фактически определяет температуру первой ступени 131 охлаждающей вставки. В такой конструкции охлаждающая вставка поддерживается при желаемой температуре, а количество жидкости, прокачиваемой через охлаждающую вставку, гарантирует, что охлаждение экструдированного изделия по существу не изменит температуру охлаждающей вставки. Любая вариация формы производимого изделия не приводит к разрушительному изменению температуры охлаждающей вставки. В такой конструкции оператор может установить и поддерживать желаемую температуру охлаждающей вставки 131 в относительно узком диапазоне. В такой конструкции темперирование изделия, если таковое необходимо, производят при прохождении изделия через первую ступень, а когда изделие фактически темперировано, можно продолжать отвод теплоты от изделия во второй ступени 133 охлаждающей вставки. Управление фактической температурой второй ступени не является столь же критичным, и в этом случае охлаждение второй ступени обеспечивается отводом жидкости от подающего трубопровода 148, чтобы обеспечить источник охлаждающей жидкости для подающего трубопровода 154 второй ступени 133 охлаждающей вставки. Возвратный трубопровод второй ступени охлаждающей вставки обозначен позицией 156 и открывается в выпускной трубопровод 152.

В конструкции, показанной на фиг.9, точное управление первой ступенью охлаждающей вставки позволяет ограничиться общим охлаждением второй ступени, при этом обеспечивая эффективное управление производством изделия. Кроме того, эта конструкция подходит для того, чтобы обеспечить быструю настройку экструдера без повреждения исходного экструдированного изделия. Кроме того, конфигурация управления обеспечивает хорошую реакцию на другие изменения условий окружающей среды, например на вариации параметров экструдера, вариации скорости процесса производства, изменение температуры окружающей среды и т.д. Это же справедливо для системы, показанной на фиг.8, однако на фиг.8 дополнительное управление достигается благодаря слежению за второй ступенью 108 охлаждающей вставки.

Выше была описана общая система управления экструдером. Возможность осуществления различного контролируемого охлаждения первой ступени и второй ступени охлаждающей вставки полезна также при модернизации систем. Понятно, что одноступенчатая охлаждающая вставка с длиной, соответствующей двухступенчатой охлаждающей вставке, изображенной на фиг.10, может быть заменена двухступенчатой охлаждающей вставкой 170. Такая двухступенчатая охлаждающая вставка может использоваться с любой из систем управления, изображенных на фиг.8 и 9.

В некоторых экструдерах, возможно, необходима только одноступенчатая охлаждающая вставка и можно использовать охлаждающую вставку 172. В этом случае можно использовать управление температурой первой ступени, показанное на фиг.8, или управление температурой, показанное на фиг.9. В случае необходимости различие в длине охлаждающей вставки можно учесть с использованием дополнительной вставки в задней части охлаждающей вставки 172.

Охлаждающие вставки, изображенные на фиг.8 и 9, предпочтительно выполнены взаимонезависимыми, чтобы снизить количество теплоты, переносимой между вставками. Если желательно, то вставки могут иметь дополнительную структуру в месте соединения для дальнейшего снижения взаимной теплопередачи. В принципе, разделение вставки на первую ступень и вторую ступень предоставляет возможность при желании обеспечить частичную тепловую изоляцию между ними.

Выше было описано изменение состояния управляющих клапанов, связанных с первой ступенью и второй ступенью, в зависимости от формы производимого изделия. Знание формы изделия может использоваться для регулировки управляющих клапанов с целью достижения желаемой степени охлаждения. В системах, показанных на фиг.8 и 9, для изменения положения клапанов в качестве механизма обратной связи может использоваться измерение температуры в охлаждающих вставках и/или температуры жидкости в выходных трубопроводах. В этой системе нет необходимости знать форму экструдированного изделия, поскольку управляющий клапан должен очень быстро обеспечивать желаемый уровень охлаждения. В системе на фиг.9 резервуаром управляют для поддержания охлаждающей жидкости при желаемой температуре, а количество жидкости, поступающей в первую ступень вставки, таково, что на нее по существу не влияют изменения формы экструдированного изделия. Такая система менее требовательна в отношении исходного продукта, а также любых изменений, которые имеют место в процессе производства.

В вышеописанных системах удается избежать переохлаждения охлаждающих вставок, и поэтому температура охлаждающих вставок заметно не изменяется, что в противном случае могло бы вызвать чрезмерное охлаждение и повреждение изделия. Эта возможность повреждения изделия особенно актуальна в отношении охлаждения первой ступени, а охлаждение второй ступени обычно менее подвержено значительным температурным вариациям, которые вызывают повреждение изделия. В зависимости от конкретного приложения и типа производимого изделия может быть желательным также управлять второй ступенью, как изложено в описании.

Хотя были подробно описаны различные предпочтительные варианты выполнения настоящего изобретения, специалистам в данной области техники понятно, что можно сделать изменения без отхода от сути изобретения или выхода за рамки формулы изобретения.

Изобретение относиться к формовке пластмассовой трубы с использованием движущегося формовочного туннеля, включающего охлаждающую вставку, предназначенную для стабилизации формы трубы внутри движущегося формовочного туннеля. Система для формовки трубы включает двухступенчатую охлаждающую вставку. Первой охлаждающей ступенью управляют, отводя теплоту от стенки трубы, чтобы частично отвердить пластмассу без ее чрезмерного охлаждения. Частично отвержденная пластмассовая труба затем поступает во вторую ступень, где требуется меньшая точность в охлаждении трубы, поскольку частично отвержденная пластмасса менее подвержена повреждениям. Первая и вторая ступень содержат отдельные датчики температуры и управляющие устройства, предназначенные для изменения параметров охлаждающей среды в каждой ступени. Охлаждающая среда проходит через первую ступень при такой температуре и с таким расходом, что температура первой ступени поддерживается в узком температурном диапазоне вблизи температуры охлаждающей среды. Ступенчатая охлаждающая вставка обеспечивает лучшее управление при начальном запуске системы и при изменении рабочих условий. 3 н. и 11 з.п. ф-лы, 11 ил.

при этом указанный отдельный второй контур охлаждения включает управляющее устройство для продолжения отвода тепла от пластмассовой трубы для ее дальнейшего отверждения.

| US 4510013 A1, 09.04.1985 | |||

| US 5296188 A, 22.03.1994 | |||

| US 4663107 A1, 05.05.1987 | |||

| Устройство для охлаждения рабочих органов машин для переработки полимерных материалов | 1991 |

|

SU1801092A3 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ОСЕВЫМ ОХЛАЖДЕНИЕМ | 1997 |

|

RU2193813C2 |

| Способ автоматического управления экструзионным процессом изготовления трубчатого изделия из пластмассы | 1976 |

|

SU674926A1 |

Авторы

Даты

2008-09-10—Публикация

2004-11-24—Подача