ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к трубным корругаторам и, в частности, к трубным корругаторам, содержащим расположенные напротив друг друга ряды формовочных блоков, ограничивающих формовочный канал.

УРОВЕНЬ ТЕХНИКИ

В известных корругаторах используется две ряда расположенных напротив друг друга формовочных блоков, которые выполнены с возможностью соединения с образованием перемещаемого формовочного канала для формования пластиковой гофрированной трубы. Формовочный канал, как правило, выровнен с экструдером для приема и формования расплавленного пластика, изготовления трубы посредством перемещаемых формовочных блоков, ограничивающих наружную поверхность пластиковой трубы, и охлаждения данной трубы. Обычно ряды формовочных блоков расположены напротив друг друга в вертикальном направлении, при этом есть верхние и нижние формовочные блоки, или в случае расположения в горизонтальном направлении - левые и правые формовочные блоки.

В корругаторах данного типа формовочные блоки первого ряда взаимодействуют с расположенными напротив формовочными блоками второго ряда и вместе ограничивают впуск в перемещаемый формовочный канал, указанный канал и выход из него. Экструдированную трубу перемещают вместе с перемещаемым формовочным каналом, который имеет достаточную длину для обеспечения необходимого периода времени для протягивания пластика вдоль стенок формовочных блоков, частичного охлаждения и усадки пластика перед отделением формовочных блоков друг от друга на выходе из перемещаемого формовочного канала.

При изготовлении гофрированной трубы, в частности, гофрированной трубы большого диаметра, до того момента, когда обеспечена возможность поворота формовочных блоков для избежания столкновения с любыми сформованными гофрировками, формовочные блоки перемещают в наружном направлении в сторону от продольной оси перемещаемого формовочного канала на расстояние, в несколько раз превышающее высоту выполненных гофрировок.

В обычных корругаторах на выпуске из перемещаемого формовочного канала выполнен неглубокий наклоненный в наружном направлении отводящий участок, который образует наклонную переходную область, на которой обеспечивается постепенное отделение соседних пар формовочных блоков друг от друга до тех пор, пока последний формовочный блок не будет отделен от отформованного изделия так, чтобы обеспечить возможность поворота данного блока и обратного перемещения к впуску перемещаемого формовочного канала. На указанном наклоненном участке обеспечивается медленное перемещение формовочных блоков в сторону от центральной линии формовочного канала на значительное расстояние. Например, данный наклонный переходной участок может иметь длину в диапазоне от 5 до 10 формовочных блоков для получения достаточного зазора, отделяющего изделие, и для обеспечения возможности поворота формовочного блока.

Согласно заявленному изобретению предложены способ и устройство, обеспечивающие более эффективное использование общего количества формовочных блоков формовочного канала на период времени, в течение которого формовочные блоки ограничивают формовочный канал. Благодаря такому устройству для образования формовочного канала заданной длины требуется меньшее количество формовочных блоков. Предлагаемое устройство может быть выполнено, в частности, в виде формовочного канала, содержащего расположенные напротив друг друга формовочные блоки для изготовления гофрированной трубы. В больших трубных корругаторах предлагаемое устройство может почти вдвое увеличить формовочный канал с использованием того же количества формовочных блоков. При использовании более длинного формовочного канала производительность корругатора может быть существенно увеличена при условии, что используемый экструдер работает без превышения установленной производительности. Кроме того, более длинный формовочный канал обеспечивает возможность использования корругатора на более высокой скорости, а также формования и достаточного охлаждения отформованного изделия.

В предлагаемом изобретении используются первое и второе приводные устройства станции перемещения формовочных блоков, расположенные вблизи выпуска из перемещаемого формовочного канала. Первое приводное устройство обеспечивает изначальное перемещение последнего формовочного блока в наружном направлении относительно продольной оси перемещаемого формовочного канала так, чтобы отделить формовочный блок от изделия. После указанного первого перемещения посредством второго приводного устройства выполняют поворот формовочных блоков для их перемещения на обратный путь. Указанные приводные устройства выполнены отдельно от первичного приводного устройства, используемого для перемещения формовочных блоков с образованием перемещаемого формовочного канала.

Для изначального перемещения формовочного блока в сторону от продольной оси перемещаемого формовочного канала (в целом в перпендикулярном направлении) используют первое приводное устройство для отделения формовочного блока от отформованного изделия, в том числе от любых гофрировок. После отделения от отформованного изделия формовочный блок поворачивают посредством второго приводного устройства и обеспечивают его перемещение на обратный путь. В предпочтительном варианте выполнения предлагаемого изобретения последний формовочный блок перемещаемого формовочного канала быстро перемещают в сторону от оси формовочного канала, затем поворачивают и обеспечивают обратное перемещение. Благодаря такому устройству может быть увеличена эффективная длина перемещаемого формовочного канала, и/или может быть снижено количество формовочных блоков, необходимое для получения определенной длины формовочного канала.

В предпочтительном варианте выполнения для взаимодействия с последним формовочным блоком в тот момент, когда обеспечена возможность расположения данного формовочного блока в конце перемещаемого формовочного канала, используют отдельный приводной компонент, при этом формовочный блок перемещают в направлении преимущественно в сторону от оси перемещаемого формовочного канала в свободное положение. В свободном положении обеспечивается возможность поворота формовочного блока приблизительно на 180° и перемещение его на обратный путь. Для данного перемещения формовочных блоков требуется дополнительный привод или приводная ступень, выполненные с возможностью взаимодействия с последним формовочным блоком и обеспечения перпендикулярного перемещения последнего формовочного блока с изначальным перемещением данного блока для отделения его от отформованного изделия. Указанный дополнительный привод обеспечивает возможность перемещения формовочного блока в свободное положение, отличное от продольного перемещения формовочных блоков через формовочный канал. Указанный дополнительный привод или устройство для перемещения отличается от известного уровня техники, согласно которому используют длинный неглубокий наклонный переход, и формовочные блоки последовательно толкать друг друга до тех пор, пока последний формовочный блок не будет полностью отделен или освобожден от изделия, причем в этот момент времени последний формовочный блок поворачивают, исключая возможность его взаимодействия с изделием, и обеспечивают его обратное перемещение посредством приводного устройства.

Согласно настоящему изобретению предложено приводное устройство для формовочных блоков, которое обеспечивает двухэтапное отделение последнего формовочного блока от формовочного канала для обеспечения возможности размещения данного формовочного блока на соответствующем обратном пути. Экономическая эффективность при использовании корругатора с точки зрения длины формовочного канала и/или количества формовочных блоков, требуемых для образования формовочного канала определенной длины, оправдывает дополнительную стоимость двухэтапного отделения посредством привода для формовочных блоков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты предлагаемого изобретения проиллюстрированы на прилагаемых чертежах.

На чертежах:

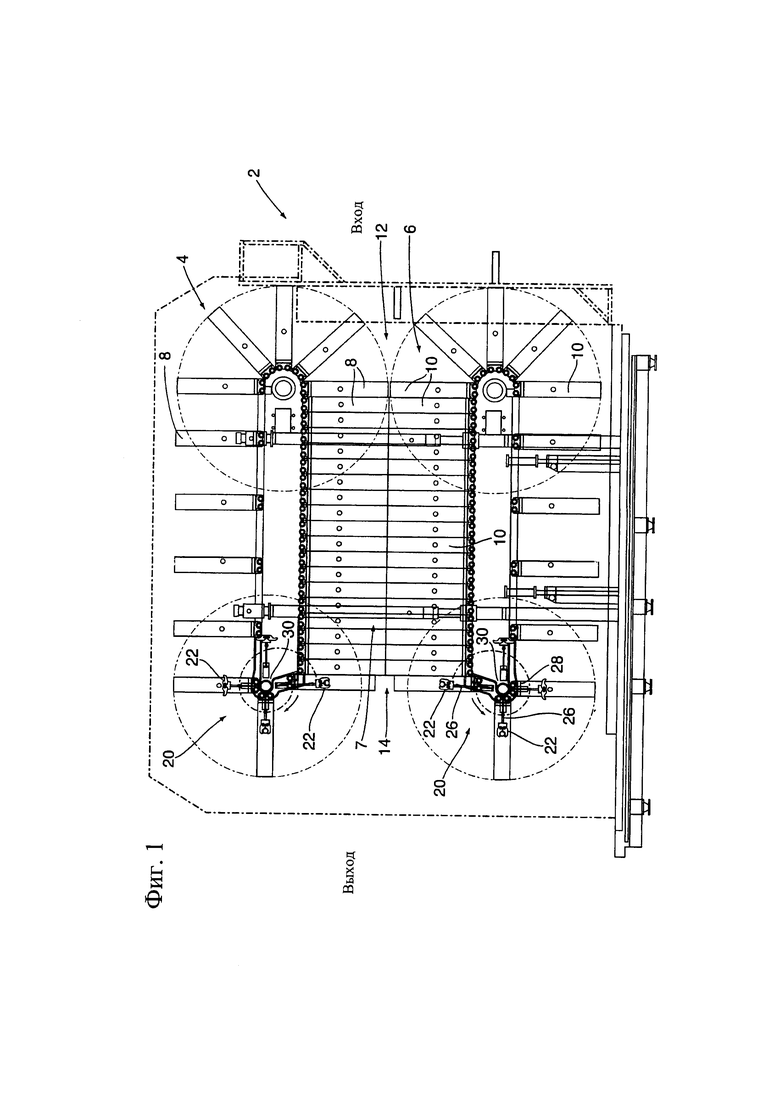

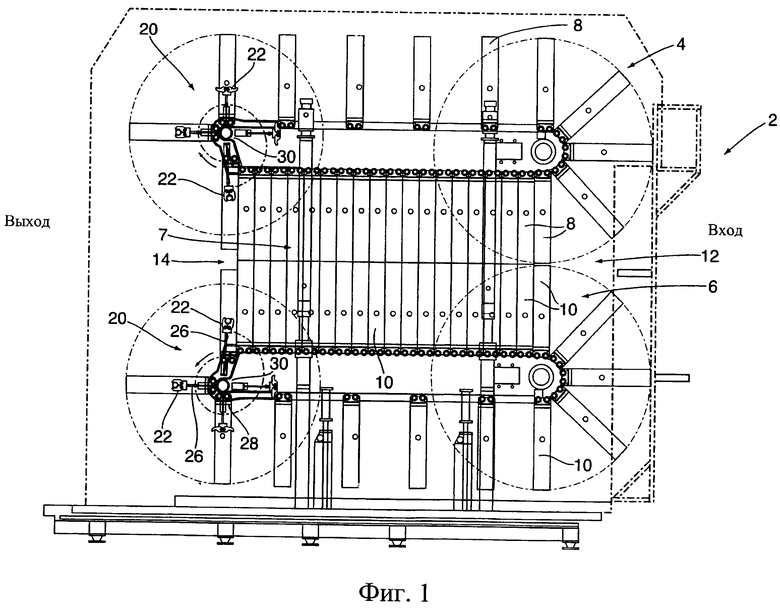

Фиг. 1 изображает устройство для перемещаемого формовочного канала, образованного верхним и нижним рядами формовочных блоков;

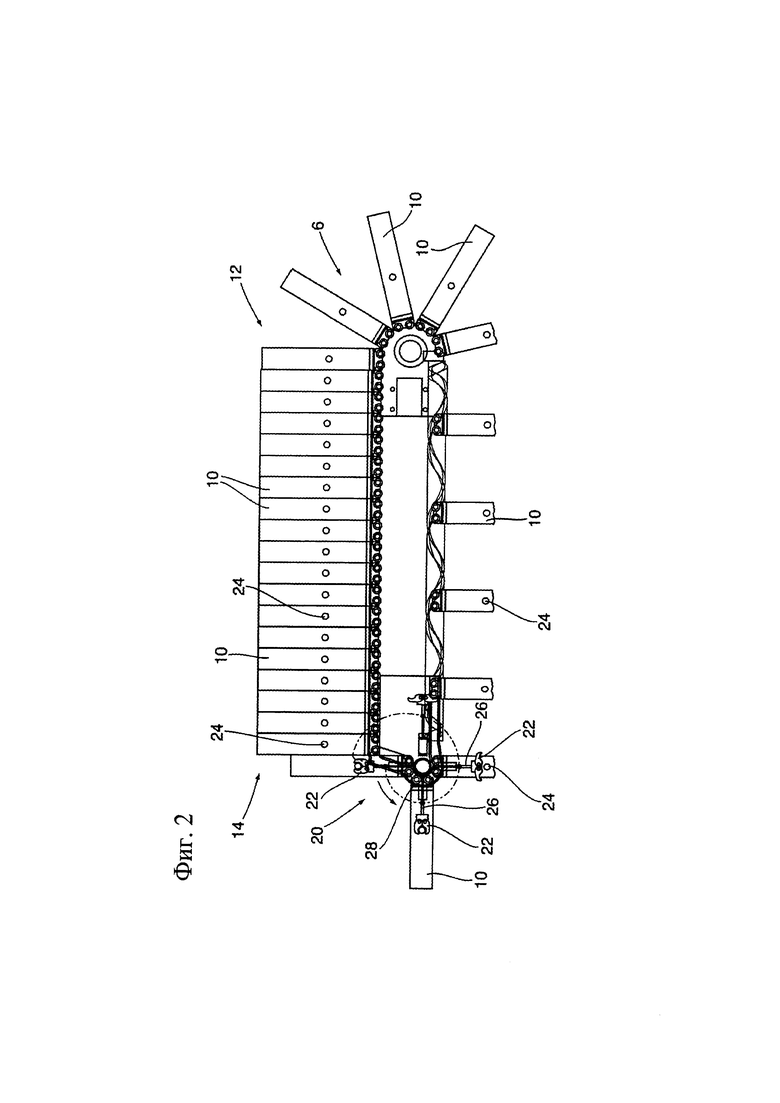

Фиг. 2 изображает вид, аналогичный проиллюстрированному на Фиг. 1, на котором показан нижний ряд формовочных блоков и более подробно показана станция перемещения, расположенная на выходе из перемещаемого формовочного канала;

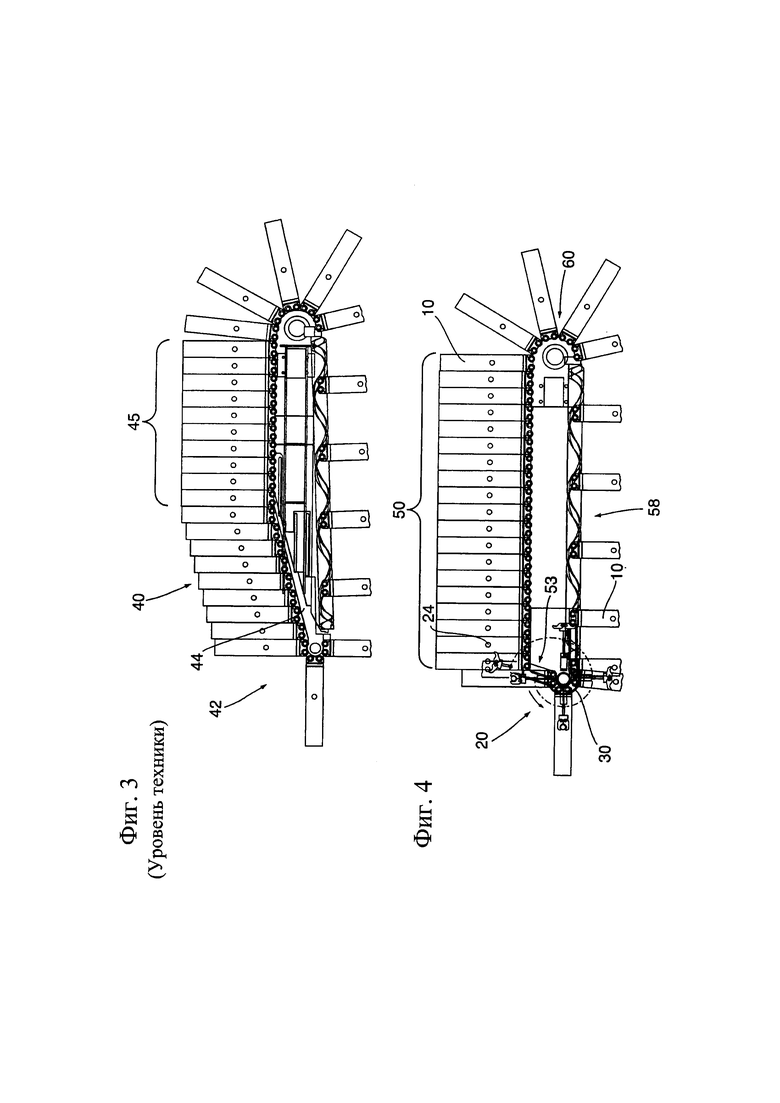

Фиг. 3 (известный уровень техники) и 4 изображают для сравнения ряд формовочных блоков в перемещаемом формовочном канале согласно известному уровню техники, и ряд формовочных блоков согласно конструкции заявленного изобретения;

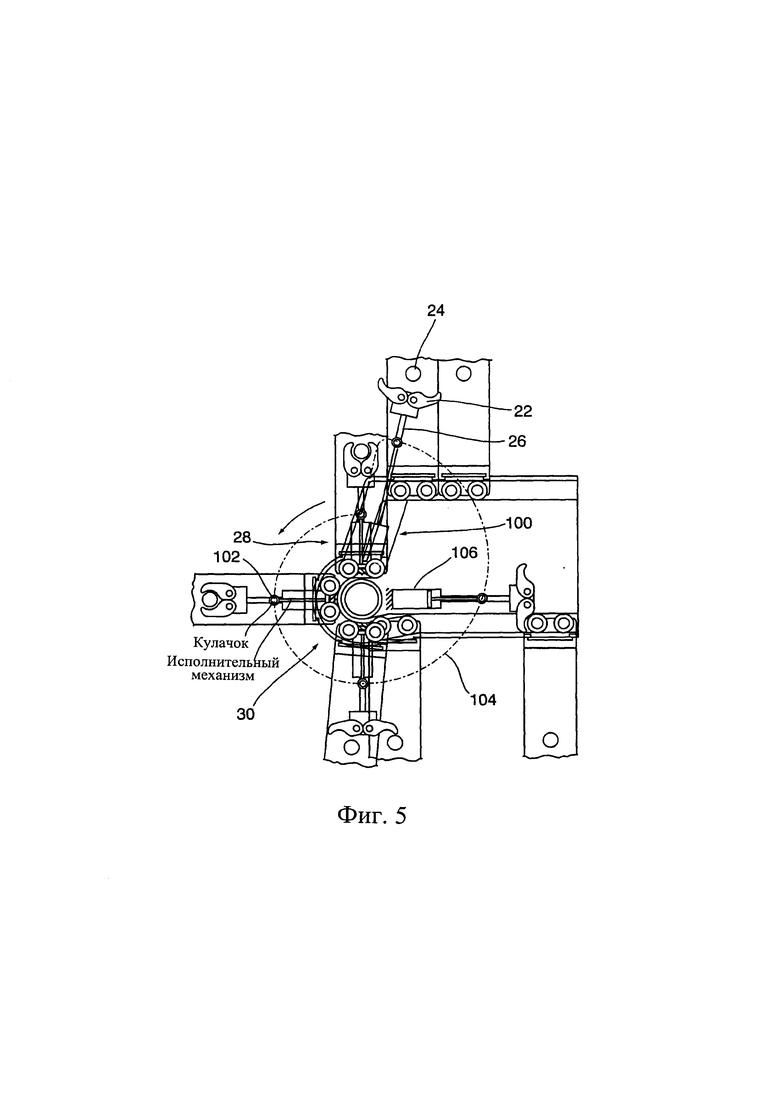

Фиг. 5 изображает более подробно захват последнего формовочного блока перемещаемого формовочного канала и его перемещение в сторону от продольной оси формовочного канала;

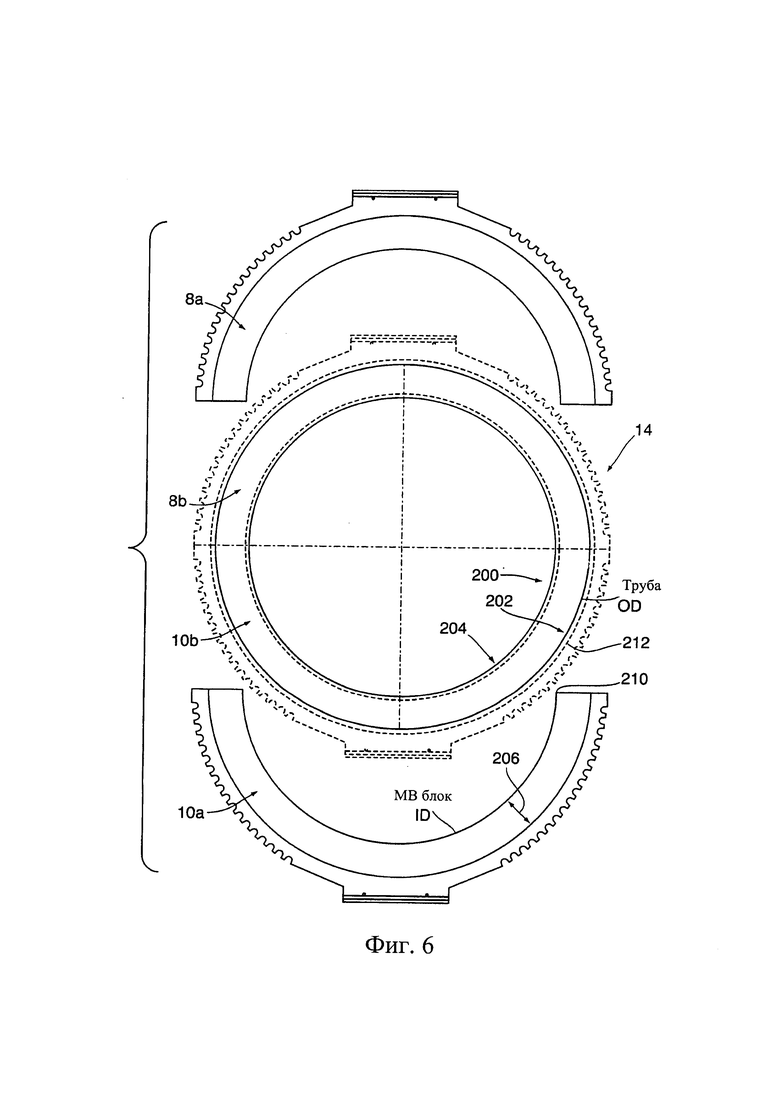

Фиг. 6 изображает вид сбоку на выпуске из формовочного канала, на котором проиллюстрированы формовочные блоки, смещенные в наружном направлении, причем последующие формовочные блоки все еще составляют часть перемещаемого формовочного канала;

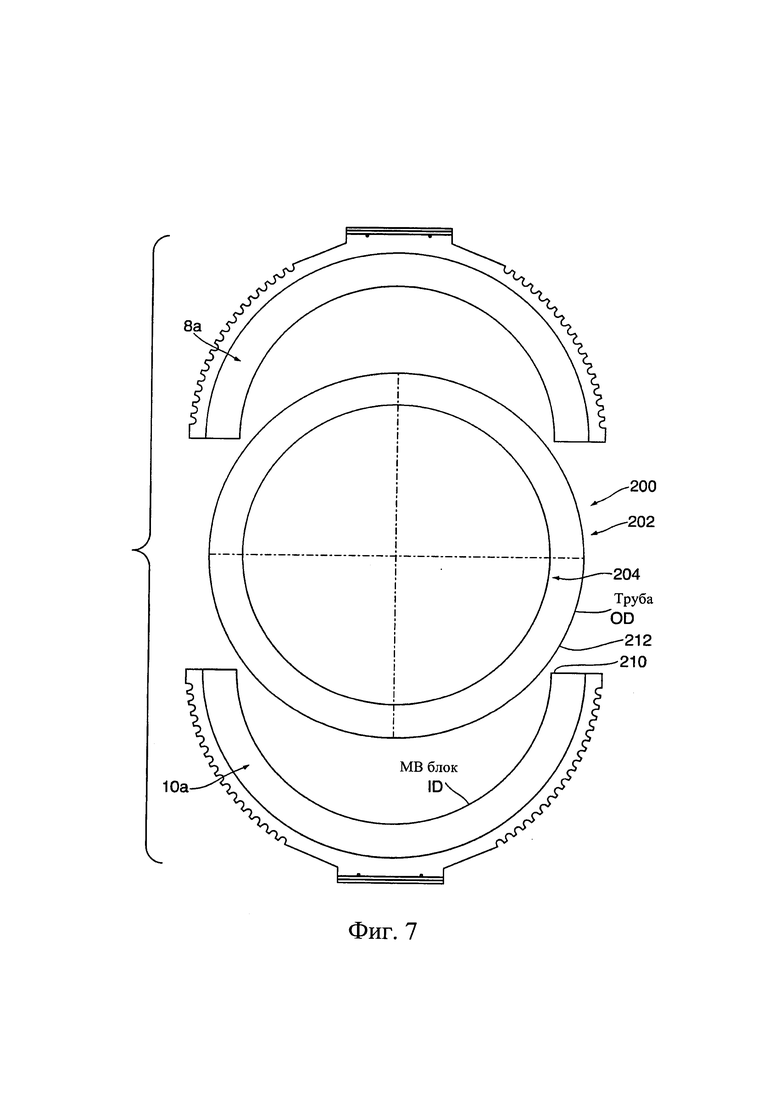

Фиг. 7 изображает вид сбоку, на котором показана отформованная гофрированная труба и освобожденные формовочные блоки.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Фиг. 1 изображает устройство 2 для перемещаемого канала формовочных блоков, содержащее первый ряд формовочных блоков 4 и второй ряд формовочных блоков 6. Первый ряд формовочных блоков содержит отдельные формовочные блоки 8, а второй ряд формовочных блоков содержит отдельные формовочные блоки 10. Устройство 2 для канала формовочных блоков имеет впуск 12 и выпуск 14, между которыми расположен перемещаемый формовочный канал 7. Как видно на чертеже, выпуск 14 ограничен парой станций 20 для перемещения формовочных блоков. Каждая станция 20 перемещения содержит ряд разъемных захватов 22 на одном конце выдвижных рычагов 26, выполненных с возможностью управления посредством исполнительного устройства 28. Исполнительное устройство 28 выполнено с возможностью быстрого перемещения одного конца формовочных блоков во вращаемый привод, обозначенный как 30. Вращаемый привод выполнен с возможностью поворота формовочных блоков для обеспечения их обратного перемещения к впуску 12 устройства для перемещаемого формовочного канала.

Фиг. 2 изображает более подробно второй ряд формовочных блоков 6, которые аналогичны блокам первого ряда. Для сравнения Фиг. З изображает ряд обычных формовочных блоков, используемых в сочетании с рядом подобных формовочных блоков для образования перемещаемого канала. Известная конструкция содержит большой переходный участок 40, который проходит под наклоном и в целом обозначен номером 40. Наклонный переходный участок 40 обеспечивает более медленное постепенное перемещение формовочных блоков к свободному положению, в котором обеспечивается отделение последнего формовочного блока от отформованного трубного изделия для обеспечения возможности поворота формовочного блока, как в целом показано в местоположении 42. Наклонный переход 40 имеет большую длину, и, как проиллюстрировано на чертеже, в переходной области 40 расположено 8 формовочных блоков, причем постепенное перемещение формовочных блоков в свободное положение происходит на участке корругатора, имеющем существенную длину.

Для сравнения Фиг. 4 изображает корругатор, имеющий такие же размеры, то есть данный корругатор имеет то же количество формовочных блоков, что и устройство для формовочного канала, показанное на Фиг. З, но длина формовочного канала 50 значительно превышает длину формовочного канала 45, показанного на Фиг. З. Каждый ряд формовочных блоков содержит одинаковое количество формовочных блоков. Однако, в конструкции, показанной на Фиг. 4, количество формовочных блоков, ограничивающих формовочный канал, увеличено по сравнению с общим количеством формовочных блоков в ряде, что обеспечено благодаря использованию станции 20 перемещения формовочных блоков, которая обеспечивает возможность изначального и по существу перпендикулярного перемещения формовочного блока в сторону от отформованного изделия для отделения отформованного изделия с обеспечением возможности быстрого поворота формовочного блока и обратного перемещения к впуску. Для сравнения наклонный участок 44 обеспечивает перемещение формовочных блоков по наклонному переходу 40, поэтому меньше количество формовочных блоков участвует в образовании формовочного канала.

Как с очевидностью следует из Фиг. 4, последний формовочный блок перемещаемого формовочного канала захватывают посредством станции 20 перемещения и быстро перемещают в сторону от оси формовочного канала. При указанном перемещении обеспечивается возможность быстрого отделения формовочного блока от отформованного изделия и перемещения на достаточное расстояние для отделения формовочного блока от изделия и поворота, исключая возможность удара с отформованным изделием. Исключена возможность поворота последнего формовочного блока у выпуска из формовочного канала. Перед поворотом формовочный блок необходимо переместить в свободное положение относительно экструдированного изделия.

В варианте выполнения, показанном на Фиг. 4, ролики формовочного блока ограничены устройством 53 наклонного пути, которое действует в качестве направляющих, обеспечивающих взаимодействие данных роликов с вращаемым приводом 30. Вращаемый привод 30 выполнен с возможностью поворота принимаемых формовочных блоков и их перемещения на обратный путь 58 для дальнейшего перемещения к впуску вращаемого привода 60.

Как проиллюстрировано на чертежах, станции 20 перемещения формовочных блоков выполнены на конце формовочного канала для обеспечения возможности быстрого перемещения формовочных блоков по существу в перпендикулярном направлении в сторону от отформованного изделия, обеспечивая возможность быстрого отделения формовочных блоков от отформованного изделия с возможностью последующего поворота и обратного перемещения к впуску формовочного канала. Данное устройство обеспечивает возможность эффективного использования формовочных блоков и является более экономически выгодным или более эффективным. Изначальное перемещение формовочного блока у станции 20 перемещения с самого начала направлено в сторону от продольной оси формовочного канала, чтобы обеспечить быстрое отделение формовочного блока от отформованного изделия. После отделения от отформованного изделия формовочный блок поворачивают примерно на 180° и перемещают к впуску формовочного канала посредством привода любой известной конструкции. В показанном варианте выполнения станции 20 перемещения содержат разъемный захват 22, выполненный на конце выдвижного рычага 26 с возможностью захвата штифта 24 или другого элемента, выполненного на формовочном блоке, при этом захват 22 перемещают в перпендикулярном направлении посредством соответствующего приводного устройства 28, обеспечивая перемещение формовочного блока вместе с указанным захватом. После перемещения формовочного блока в свободное положение посредством соответствующего вращающего привода 30 обеспечивает поворот формовочного блока для обратного перемещения к впуску.

Предпочтительно последний формовочный блок перемещают в свободное положение в пределах периода времени, необходимого для перемещения формовочного канала на расстояние, равное удвоенной ширине формовочного блока.

Общее количество формовочных блоков в станции 20 перемещения составляет менее 8 или предпочтительно 6 или менее блоков. В проиллюстрированном варианте выполнения показано 4 формовочных блока. Предпочтительно каждая станция перемещения содержит по меньшей мере четыре приводных устройства/захвата.

В варианте выполнения, проиллюстрированном на Фиг. 4, каждый из указанных формовочных блоков содержит, с каждой стороны, пару роликов, выполненных с возможностью перемещения в пределах определенного канала или пути. Данные ролики поддерживаются на крутом наклонном участке или пути, обозначенным номером 100, причем данный наклонный участок ведет к вращательному приводу 30 для обеспечения возможности взаимодействия данных роликов с указанным приводом. Указанный наклонный переходный участок 100 выполнен с возможностью эффективного управления положением приводного конца формовочных блоков при их перемещении через станцию 20 перемещения. В станции 20 перемещения, изображенной на Фиг. 2, 4 и 5, выдвижной рычаг 26 содержит кулачковый привод 102, выполненный с возможностью перемещения по кулачковой траектории 104, показанной штрихпунктирными линиями. Таким образом, обеспечен простой механизм для управления указанным приводным рычагом в сочетании с перемещением данного рычага в пределах цилиндрообразной конструкции, обозначенной номером 106.

Показанные на Фиг. 6 последние формовочные блоки 8а и 10а смещены в наружном направлении в достаточной степени для обеспечения возможности полного отделения от внешней периферийной поверхности отформованной гофрированной трубы 200. Гофрированная труба 200 имеет наружную стенку 202, ограничивающую границу одной из гофрировок, и внутреннюю стенку 204, ограничивающую основание одной из гофрировок.

Глубина гофрировки в формовочном блоке 10а обозначена номером 206.

Как описано выше, каждая станция 20 перемещения выполнена с возможностью перемещения последнего формовочного блока в наружном направлении к положению, в котором внутренняя стенка 210, ограничивающая основание гофрировки, отделена от границы 202 соседней гофрировки. В свободном положении обеспечивается возможность поворота формовочных блоков 8а или 10а для более быстрого обратного перемещения к впуску перемещаемого формовочного канала. Изначальное перемещение формовочных блоков 8а и 10а в наружном направлении обеспечивает дополнительный зазор.

В ряде применений формовочные блоки могут быть заменены для обеспечения возможности формования гофрированных труб различного диаметра и гофрированных труб, имеющих большую или меньшую гофрировку. Благодаря обеспечению дополнительного перемещения в наружном направлении конечных формовочных блоков обеспечена возможность взаимодействия станций перемещения с рядом формовочных блоков разных размеров без какой-либо существенной замены. Указанный дополнительный зазор также обеспечивает запас для безопасного размещения отформованной трубы, которая по-прежнему находится в подверженном деформации состоянии и требует дальнейшего охлаждения.

Фиг. 7 изображает отформованную гофрированную трубу 200 и отделенные формовочные блоки 8а и 10а.

Использование корругатора данного типа является особенно преимущественным при изготовлении гофрированной трубы с диаметром, превышающим 400 мм. Для гофрированной трубы большого диаметра уменьшение общего количества формовочных блоков, возможное благодаря данной конструкции, имеет существенное значение, при этом уменьшение по длине также может представлять преимущество.

Предлагаемое изобретение не ограничено описанным приводным устройством, изображенным на прилагаемых чертежах, для обеспечения возможности захвата последнего формовочного блока формовочного канала и перемещения данного блока в наружном направлении и в сторону от формовочной оси для его быстрого перемещения в обратном направлении. Предлагаемое изобретение имеет более широкий объем правовой охраны и посвящено раскрытой в данной заявке идее, а именно тому, что в нем обеспечена возможность быстрого перемещения последнего формовочного блока формовочного канала в сторону от отформованного изделия к свободному положению (предпочтительно по существу в перпендикулярном направлении) с последующим поворотом для перемещения обратно к впуску. Поступление формовочных блоков, выходящих из станции перемещения, обратно к впуску перемещаемого формовочного канала, может быть обеспечено посредством любого из известных приводных устройств. В предлагаемом изобретении предусмотрено двухэтапное перемещение формовочного блока, при этом изначальное перемещение выполняют для перемещения формовочного блока в свободное положение относительно отформованного изделия с последующим поворотом указанного блока для перемещения в обратном направлении к впуску.

Станция передачи, изображенная на прилагаемых чертежах, обеспечивает возможность перемещения формовочного блока в направлении продольной оси формовочного канала или отформованного изделия, при этом изначальное перемещение формовочного блока направлено в сторону от оси формовочного канала. Изначальное перемещение формовочного блока в свободное положение обеспечивает возможность поворота формовочного блока в пределах ширины формовочного блока или удвоенной ширины на выходе из формовочного канала. Увеличена эффективность устройства перемещаемого формовочного канала, поскольку количество формовочных блоков для обеспечения определенной длины формовочного канала уменьшено. Для обеспечения эффективного и быстрого перемещения формовочного блока в свободное положение с последующим поворотом формовочного блока могут быть использованы другие устройства, при этом предлагаемое изобретение не ограничено конкретной конструкцией, изображенной на прилагаемых чертежах. Все другие станции перемещения для обеспечения указанного необходимого перемещения формовочного блока также входят в объем предлагаемого изобретения.

Несмотря на то, что в данном документе подробно описаны различные предпочтительные варианты выполнения предлагаемого изобретения, для специалистов в данной области техники должно быть очевидно, что в данных вариантах могут быть выполнены различные изменения в рамках объема предлагаемого изобретения, определенного прилагаемой формулой изобретения.

Заявленная группа изобретений относится к обработке металлов давлением и может быть использована для формовки труб посредством трубного корругатора. Каждый ряд формовочных блоков содержит станцию перемещения формовочных блоков. При этом на выходе из перемещаемого формовочного канала используют двухступенчатую станцию перемещения формовочных блоков для обеспечения быстрого перемещения формовочных блоков в свободное положение относительно отформованного изделия. После перемещения в свободное положение формовочный блок поворачивают и подводят к приводу обратного перемещения, выполненному с возможностью перемещения формовочного блока обратно к впуску перемещаемого формовочного канала. Благодаря изначальному перемещению последнего формовочного блока перемещаемого формовочного канала в сторону от продольной оси формовочного канала требуется меньшее количество формовочных блоков. Повышается качество сформованной гофрированной трубы за счет устранения возможности столкновения формовочных блоков с любыми сформированными гофрировками. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Трубный корругатор для формования трубы, содержащий расположенные напротив друг друга ряды формовочных блоков с формовочными полостями, сходящиеся вместе на впуске и выполненные с возможностью приведения в действие посредством первичного привода с образованием перемещаемого формовочного канала и с обеспечением возможности отделения указанных формовочных блоков друг от друга на выпуске из указанного перемещаемого формовочного канала, причем каждый ряд формовочных блоков содержит станцию перемещения формовочных блоков, обеспечивающую управление отделением формовочных блоков у указанного выпуска из перемещаемого формовочного канала, при этом указанная станция перемещения формовочных блоков содержит первый приводной механизм и второй приводной механизм, предназначенные для перемещения последнего формовочного блока перемещаемого формовочного канала у указанного выпуска из формовочного канала, при этом указанный первый приводной механизм выполнен с возможностью взаимодействия с последним формовочным блоком и его изначального перемещения в направлении, по существу перпендикулярном продольной оси указанного перемещаемого формовочного канала в свободное положение, в котором формовочная полость последнего формовочного блока перемещена в достаточной степени для обеспечения возможности отделения отформованной трубы с последующим поворотом указанного последнего формовочного блока посредством второго приводного механизма соответствующей станции перемещения для его обратного перемещения к впуску указанного перемещаемого формовочного канала, причем указанный первый приводной механизм содержит несколько исполнительных механизмов, каждый из которых выполнен с обеспечением взаимодействия с последним формовочным блоком и перемещения захваченного формовочного блока в указанное свободное положение, при этом каждый исполнительный механизм содержит захват и приводной рычаг.

2. Трубный корругатор по п. 1, в котором первый приводной механизм выполнен с возможностью перемещения указанного последнего формовочного блока в указанное свободное положение за период времени, который необходим для перемещения формовочного блока указанного перемещаемого формовочного канала на расстояние, равное ширине указанного формовочного блока.

3. Трубный корругатор по п. 1 или 2, в котором каждый формовочный блок содержит передаточный штифт, с которым взаимодействует один из указанных захватов.

4. Трубный корругатор по п. 3, в котором первый приводной механизм соединен с вторым приводным механизмом и выполнен с возможностью вращения с ним.

5. Трубный корругатор по п. 3 или 4, в котором указанные исполнительные механизмы первого приводного механизма представляют собой по меньшей мере четыре исполнительных механизма.

6. Трубный корругатор по любому из пп. 1-5, который содержит менее 8 формовочных блоков, расположенных между выпуском из формовочного канала, ограниченным отделяющимся последним формовочным блоком, и положением, в котором формовочные блоки подводят к приводу обратного перемещения формовочных блоков.

7. Трубный корругатор по любому из пп. 1-5, который содержит в каждом ряду формовочных блоков до 4 формовочных блоков, расположенных между последним блоком на выпуске из формовочного канала и положением, в котором формовочные блоки подводят к приводу для обратного перемещения формовочных блоков.

8. Трубный корругатор для формования трубы, содержащий примыкающие друг к другу формовочные блоки первого и второго рядов, образующие перемещаемый формовочный канал, причем формовочные блоки выполнены с возможностью одновременного перемещения и отсоединения у выпуска из перемещаемого формовочного канала посредством первого и второго приводных механизмов, первый из которых выполнен с возможностью взаимодействия с последними формовочными блоками перемещаемого формовочного канала и их перемещения, при перемещении указанного канала, по существу в перпендикулярном направлении в сторону от продольной оси формовочного канала в свободное положение на расстояние в пределах ширины или удвоенной ширины формовочного блока с обеспечением расположения перемещенных формовочных блоков в указанном свободном положении в стороне от продольной оси, при этом второй приводной механизм выполнен с возможностью последующего поворота последних формовочных блоков и их подведения к приводу обратного перемещения формовочных блоков для их перемещения к впуску указанного формовочного канала, при этом первый приводной механизм выполнен с возможностью взаимодействия с последним формовочным блоком при помощи захвата и приводного рычага для перемещения указанного последнего блока в указанном перпендикулярном направлении.

9. Трубный корругатор по п. 8, который содержит менее 8 формовочных блоков, расположенных между выпуском из формовочного канала, ограниченным отделяющимся последним формовочным блоком, и положением, в котором формовочные блоки подводят к указанному приводу обратного перемещения.

10. Трубный корругатор по п. 8, который содержит в каждом ряду формовочных блоков до 4 формовочных блоков, расположенных между последним блоком на выпуске из формовочного канала и положением, в котором формовочные блоки подводят к указанному приводу обратного перемещения.

| US 4021178 A, 03.05.1977 | |||

| КОРРУГАТОР С ЗАХВАТНЫМ УСТРОЙСТВОМ | 2008 |

|

RU2466021C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОЙ ТРУБЫ С МУФТОЙ, СОЕДИНИТЕЛЬНАЯ ТРУБА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОЙ ТРУБЫ | 2005 |

|

RU2367571C2 |

Авторы

Даты

2020-02-05—Публикация

2015-09-30—Подача