Изобретение относится к способам получения высокомолекулярных соединений, в частности, к способам получения сополиэфиркетонов высокотемпературной поликонденсацией, обладающих высокой термостойкостью и улучшенными физико-механическими характеристиками.

Среди различных классов полимеров важное место занимают поликонденсационные полимеры, а особенно ароматические полиэфиры. Прежде всего, это связано с уникальным сочетанием в них ряда ценных свойств. Увеличение объемов потребления и расширения областей применения ароматических полиэфиров сопровождается ростом требований к их эксплуатационным и технологическим характеристикам. Особое внимание заслуживает создание полимерного материала, предназначенного для 3D печати на основе сополимеров полиэфиркетонов (ПЭК), обладающих рядом ценных свойств, в частности повышенной термостойкостью, улучшенными физико-механическими характеристиками. Немаловажным фактором является создание материала, способного легко формировать изделия на стандартном 3D оборудовании.

В связи с этим, синтез сополимеров ПЭК, предназначенных для 3D печати с сочетанием высоких термостойких и физико-механических свойств является в настоящее время актуальной задачей.

Известен способ получения сополимеров на основе полиэфиркетона по патенту на изобретение Японии JPH04220425A. Термостойкий сополимер, обладающий высокой температурой стеклования и низкой кристалличностью получают путем взаимодействия дигалогенбензонитрила и 4,4'-бифенола в присутствии щелочного металла в нейтральном полярном растворителе.

Заявка на изобретение JP2001288135 описывает получение ароматического полиэфиркетона, основной составляющей которого выступают 1 моль ароматического кетонсодержащего соединения имеющего атом хлора и фенольную гидроксильную группу на концах молекул, взаимодействующего с 0,9-1,015 моль щелочного агента, включающего в себя феноляты.

Из патента РФ на изобретение RU 2494118 известен способ получения полиэфиркетонов, заключающийся в том, что на первой стадии проводят реакцию между диоксисоединением и 4,4'-дихлорбензофеноном в присутствии карбоната калия в N,N-диметилацетамиде (ДМАА) в токе азота в течение 3 часов при температуре 165°С и на второй стадии проводят взаимодействие между образовавшимися олигомерами с концевыми феноксидными группами с 4,4'-дифторбензофеноном в течение 4 часов в тех же условиях. Технический результат заключается в оптимизации процесса синтеза, получении полиэфиркетонов высокой молекулярной массы, снижении себестоимости продукта и исключении процесса гелеобразования.

Патент РФ RU 2375383 описывает способ получения полиариленэфиркетона, включающий: взаимодействие ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната или гидрокарбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе; мокрое дробление в присутствии подходящего органического растворителя и одновременное предварительное экстрагирование затвердевшей реакционной смеси; экстрагирование и фильтрацию мокро дробленого продукта в нутчфильтре, работающем под давлением от 1 до 10 бар, и сушку экстрагированного продукта. Предложенный способ позволяет улучшить технологию переработки реакционной смеси, исключить потери и загрязнение продукта реакции.

Основным недостатком приведенного способа является отсутствие характеристики свойств получаемых материалов, что не дает "полной картины" получаемых ПЭК и сополимеров на его основе.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу является патент на изобретение CN 101245139 «Способ получения полиэфиркетонов и полиэфирэфиркетонов». Как утверждают авторы в качестве компонентов синтеза используются 4,4'-дигидроксибензофенон совместно с раствором дифенилсульфона, гидрохинон с недостатком 4,4'-дифторбензофенона, их смешивали и подвергали нагреванию, затем добавляли щелочной агент при температуре реакционной среды 155-165°С, в последующем температура повышалась до 180-190°С и выдерживалась 30-60 мин., на этом завершалась первая стадия. Температура реакционной среды повышалась до 230-260°С и так же выдерживалась 30-60 мин., на этом завершалась вторая стадия. Температура вновь повышалась до 320-340°С в течении 1-3 часов и завершалась полимеризация. Полученный в виде эмульсии полимер выливали в воду при комнатной температуре для охлаждения и осаждения. Полимер экстрагировали из водного раствора и измельчали. Сушили его в сушильном шкафу лишь после того, как остаточное содержание влаги в нем достигало 0,5%. Основным недостатком материала по изобретению является использование в качестве растворителя высококипящего дифенилсульфона, который приводит к трудоемкости и материалоемкости очистки конечного продукта синтеза от твердого растворителя и низкомолекулярных продуктов реакции. Так же использование данного рода растворителя требует значительных энергетических затрат и большого расхода высокотоксичных растворителей. Немаловажным недостатком изобретения является отсутствие исследованных свойств материала, высокие температурные режимы синтеза и длительность процесса получения.

Техническим результатом заявленного изобретения является создание сополимера ПЭК на основе 4,4'-дигидроксибензофенона (4,4'- дигидроксидифенилкетон), диана (4,4'-дигидроксидифенилпропан, бисфенол А) и 4,4'-дифторбензофенона (4,4'-дифтордифенилкетон), использование растворимого в воде и легко удаляемого из сополимера растворителя, который способен исключить использование большого объема высокотоксичного растворителя при отмывке целевого продукта и значительно упростить процесс, исключение стадии дробления сополимера для получения порошка, подбор оптимальных соотношений реагирующих веществ для точного регулирования молекулярной массы сополимера в процессе синтеза, оптимизация процесса синтеза за счет снижения температурного режима, а так же исследование образцов сополимера полученных путем литья под давлением и печати 3D.

Указанный технический результат достигается путем взаимодействия мономеров 4,4'-дигидроксидифенилпропана и 4,4'-дигидроксибензофенона 0,27-0,03 моль: 0,03-0,27 моль или 90-10%: 10-90%; 0,3 моль 4,4'-дифторбензофенона; в качестве щелочного агента выступает карбонат калия в количестве 50% избытка или 0,45 моль; в качестве растворителя 0,9 моль/л диметилацетамида.

Данное изобретение иллюстрируется следующими примерами.

Пример 1. Синтез сополиэфиркетона с 10% 4,4'-дигидроксибензофенона.

В 3-х горлую колбу, снабженную мешалкой, ловушкой Дина-Старка, обратным холодильником, отводом для подачи инертного газа и термопарой загружают 61,6385 г (0,27 моль) 4,4'-дигидроксидифенилпропана, 65,46 г (0,3 моль) 4,4'-дифторбензофенона, 62,19 г карбоната калия и 500 мл ДМАА. Реакционную смесь нагревают до температуры кипения ДМАА для отгонки воды из реакционной смеси. Синтез олигомера проводят при 165°С в течение 2 часов. Затем, в реакционную смесь вносят 6,33 г (0,03 моль) 4,4'-дигидроксибензофенона с 50 мл ДМАА и синтез проводят в течение 1 часа. Образовавшийся сополимер охлаждают и высаждают в подкисленную воду 10% щавелевой кислотой до нейтральной среды. Полимер промывают горячей дистиллированной водой. Целью промывки является удаление из сополимера ПЭК реакционного растворителя, неорганических солей, остаточных мономеров и других соединений. Повышенные количества побочных продуктов или растворителя в полимере приводят к различным техническим недостаткам конечных продуктов, то есть формованных деталей, полученных обычно путем литья под давлением, экструзии или 3D печати. Они образуют волнистость на поверхности, приводят к воздействию запаха, к образованию пузырей и к снижению механических характеристик материала. Более того, отдельные побочные продукты являются потенциально токсичными и могут привести к нанесению вреда здоровью. Сушат полимер под вакуумом при температуре 120°С 12-24 часа.

Пример 2. Синтез сополиэфиркетона с 30% 4,4'-дигидроксибензофенона.

В 3-х горлую колбу, снабженную мешалкой, ловушкой Дина-Старка, обратным холодильником, отводом для подачи инертного газа и термопарой загружают 47,94 г (0,21 моль) 4,4'-дигидроксидифенилпропана, 65,46 г (0,3 моль) 4,4'-дифторбензофенона, 62,19 г карбоната калия и 500 мл ДМАА. Реакционную смесь нагревают до температуры кипения ДМАА для отгонки воды из реакционной смеси. Синтез олигомера проводят при 165°С в течение 2 часов. Затем, в реакционную смесь вносят 19,00 г (0,09 моль) 4,4'-дигидроксибензофенона с 50 мл ДМАА и синтез проводят в течение 1,5 часов. Образовавшийся сополимер охлаждают и высаждают в подкисленную воду 10% щавельевой кислотой до нейтральной среды. Полимер промывают горячей дистиллированной водой от побочных продуктов реакции. Сушат полимер под вакуумом при температуре 120°С 12-24 часа.

Пример 3. Синтез сополиэфиркетона с 50% 4,4'-дигидроксибензофенона.

В 3-х горлую колбу, снабженную мешалкой, ловушкой Дина-Старка, обратным холодильником, отводом для подачи инертного газа и термопарой загружают 34,24 г (0,15 моль) 4,4'-дигидроксидифенилпропана, 65,46 г (0,3 моль) 4,4'-дифторбензофенона, 62,19 г карбоната калия и 500 мл ДМАА. Реакционную смесь нагревают до температуры кипения ДМАА для отгонки воды из реакционной смеси. Синтез олигомера проводят при 165°С в течение 2 часов. Затем, в реакционную смесь вносят 31,68 г (0,15 моль) 4,4'-дигидроксибензофенона с 50 мл ДМАА и синтез проводят в течение 1,5 часов. Образовавшийся сополимер охлаждают и высаждают в подкисленную воду 10% щавелевой кислотой до нейтральной среды. Полимер промывают горячей дистиллированной водой от побочных продуктов реакции. Сушат полимер под вакуумом при температуре 120°С 12-24 часа.

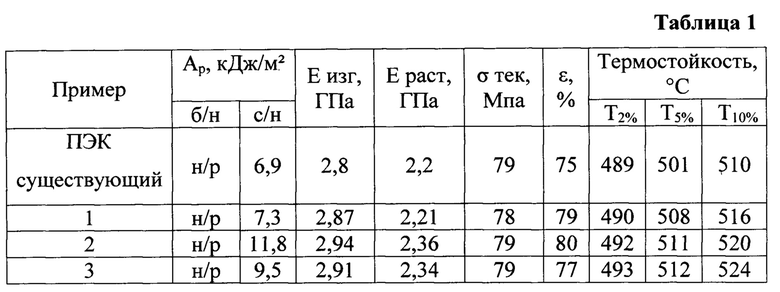

В таблице 1 представлены характеристики литьевых изделий полиэфиркетонов полученных по известному способу и способу, описанному в настоящем изобретении при следующих условиях.

Испытания для определения ударной вязкости (в таблице Ар б/н -образцы без надреза, с/н -образцы с надрезом) выполнены по методу Изода согласно ГОСТ 19109-84 на образцах с размерами 80×10×4 мм3. Испытания выполнены на приборе Gotech Testing Machine, модель GT-7045-MD, производство Тайвань. Механические испытания выполнены на образцах, изготовленных на термопластавтомате SZS-20 (Китай) с давлением на расплав до 120 МПа, при температуре материального цилиндра 400°С и температуре формы 180°С, в форме двухсторонней лопатки с размерами согласно ГОСТ 112 62-80. Испытания проводили на универсальной испытательной машине Gotech Testing Machine CT-TCS 2000, производство Тайвань, при температуре 23°С и скорости деформации ~ 2×10-3 с-1. Полученные значения модулей упругости (в таблице Е раст и Е изгиб), предела текучести (в таблице σ тек) и относительное удлиннение (в таблице ε) так же приведены в таблице 1. Термические свойства полученных полимеров (Т2% Т5% Т10%) исследовали методом термогравиметрического анализа (ТГА) на приборе «PerkinElmer TGA 4000» при скорости нагревания 5°С/мин в атмосфере воздуха.

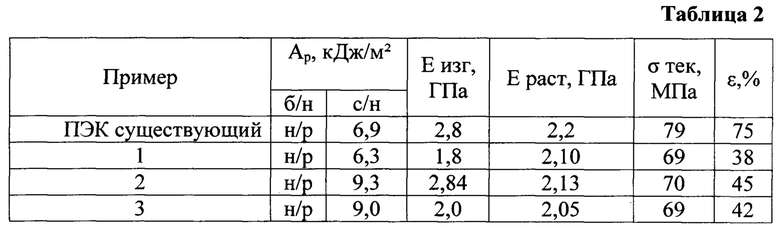

Так же материал по настоящему изобретению использовался для печати образцов методом FDM с использованием 3D-принтера фирмы Stratasys (США) Fortus 400 mc при температуре 416°С.

В таблице 2 представлены характеристики материала (в общепринятых обозначениях) по известному способу и способу получения материала по настоящему изобретению методом 3D печати.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфиркетонов | 2018 |

|

RU2669793C1 |

| Способ получения капсулированного ароматического огнестойкого полиэфирэфиркетона | 2017 |

|

RU2670441C1 |

| Ароматические огнестойкие сополиариленэфиркетоны и способ их получения | 2019 |

|

RU2698716C1 |

| Ароматические полиэфирэфиркетоны, сополиэфирэфиркетоны и способ их капсулирования | 2018 |

|

RU2684329C1 |

| Способ получения модифицированного сополиарилэфирфиркетона | 2021 |

|

RU2775553C1 |

| Способ получения полиэфиркетонов | 2018 |

|

RU2673547C1 |

| Ароматический огнестойкий полиэфирэфиркетон и способ его получения | 2018 |

|

RU2688943C1 |

| Способ получения порошкообразных ароматических полиэфирэфиркетонов и сополиэфирэфиркетонов | 2020 |

|

RU2744894C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2019 |

|

RU2698719C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

Настоящее изобретение относится к способу получения сополиэфиркетонов с высокой термостойкостью и повышенными физико-механическими характеристиками на основе 4,4'-дигидроксибензофенона, 4,4'-дифторбензофенона, карбоната калия в качестве щелочного агента, характеризующемуся тем, что в качестве третьего мономера используется 4,4'-дигидроксидифенилпропан, а в качестве растворителя - диметилацетамид, в поликонденсационном процессе синтеза. Технический результат – получение сополимера на основе 4,4'-дигидроксибензофенона, 4,4'-дифторбензофенона и 4,4'-дигидроксидифенилпропана, упрощение и оптимизация процесса. 2 табл., 3 пр.

Способ получения сополиэфиркетонов с высокой термостойкостью и повышенными физико-механическими характеристиками на основе 4,4'-дигидроксибензофенона, 4,4'-дифторбензофенона, карбоната калия в качестве щелочного агента, характеризующийся тем, что в качестве третьего мономера используется 4,4'-дигидроксидифенилпропан, а в качестве растворителя - диметилацетамид, в поликонденсационном процессе синтеза.

| CN 101245139 A, 20.08.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2012 |

|

RU2494118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2012 |

|

RU2505557C2 |

| US 4889909 A1, 26.12.1989 | |||

| US 4731429 A1, 15.03.1988. | |||

Авторы

Даты

2019-02-22—Публикация

2018-09-18—Подача