Предлагаемое изобретение относигся к способам гранулирования минераль- , ных удобрений, например нитрата аммония и карбамида из расплавов.

При гранулировании указанных ве|ществ известным способом расплав удобрения дробят на капли, которые

затем кристаллизуют в виде гранул при свободном их падении в среде охлаждающего газа, находящегося во .. встречном к направлершю падения капель движения. Режим гранулообразования регулируют путем смешения холодного газа из атмосферы, вводимого

в зону кристаллизации капель расплава, с частью нагретого газа, выводимого из зоны кристаллизации и повторно используемого при гранулировании.

Недостаток указанного способа .. гранулирования состоит в том, что уносимые из зоны кристаллизации с потоком газа мелкие частицы гранулируемого вещества и летучие компоненты, например аммиак, выбрасывают в атмосферуо

Наиболее близок к предлагаемому изобретению по технической сущности и достигаемому результату способ гранулирования, включающий дробление расплава удобрения на капли и кристаллизацию капель при их свободном падении в среде газа, который последовательно пропускают через зону крихталлизации капель расплава, выводят из зоны кристаллизации, вводят в очистки и охлаждения газа, очища:ют от частиц продукта, содержащихся в газе, и летучих компонентов, например аммиака, охлаждают, компришфуют путем сжатия в вентиляторе и возвращают в зону кристаллизации расплава удобретшяо Таким образом достиг гается движение газа по замкнутому ; контуру и гранулирование без выбро- ; сов продуктов в атмосферуо Охлаждение и очистку газа осуществляют методом ; его промьюки жидкостью, например pa-i створом гранулируемого удобрения,при этом из промывочной жидкости извлекают уловленный продукт для его полезного примененияо . I.:

Недостаток описанного способа гранулирования состоит в том, что на циркуляцию газа по замкнутому конту ру затрачивают значительную энергию, при этом суммарное сопротивление потоку газа при его движении через зо-ны кристаллизации капель расплава охлаждения и очистки газа может бить равно 150-200 Н/м, в. то время как создаваемый вентилятором иапор газа обычно равен 1000-1500 Н/м,, Значительное количество энергии, потребляемой на гранулирование, расходует-, ся на преодоление сопротивления собственно вентилятора и запорной арма.туры к .

i Целью предлагаемого изобретения является снижение энергозатрат за счет упрощения способао

Поставленная цель достигается описываемым способом гранулирования : минеральных удобрений из расплава, включающий дробление расплава на капли, кристашхизацию капель при их свободном падении в потоке воздуха, который выводят из зоны кристаллизации, подачу его на стадию очистки и охлаждения орошением промывочной жидкостью и возвращение воздуха в зону кристаллизации расплава под давлением, в котором плотность орошения промывной жидкостью осуществляют в зависимости от необходимого напора воздуха по следующему соотношению во Н с, .2. -.-

Rp «J и u 2. Г r f fpw ,

1

p LI r-v bj .

q 5fiP

dr dh

где q - среднее значение плотности орошения промывочной жидкостью в зоне очистки и охлаждения воздуха, кг/м c &Р - напор воздуха, P8iP;k - соответственно плотность

воздуха и промывочной жидкости, кг/м;

r

- коэффициент лобового сопротивления капель промывочной жидкости;

, Р- - плотность вероятности распределения капель промывочной жидкости по размерам, кг/м;

H,h - соответственно протяженность зоны очистки, охлаждения, компримирования воздуха и ее текущий размер, м; г - радиус капель промывочной

жидкости, м;

W,v - относительная и абсолютная скорости движения капель промывочной жидкости,

M/Cg

d - знак дифференциала

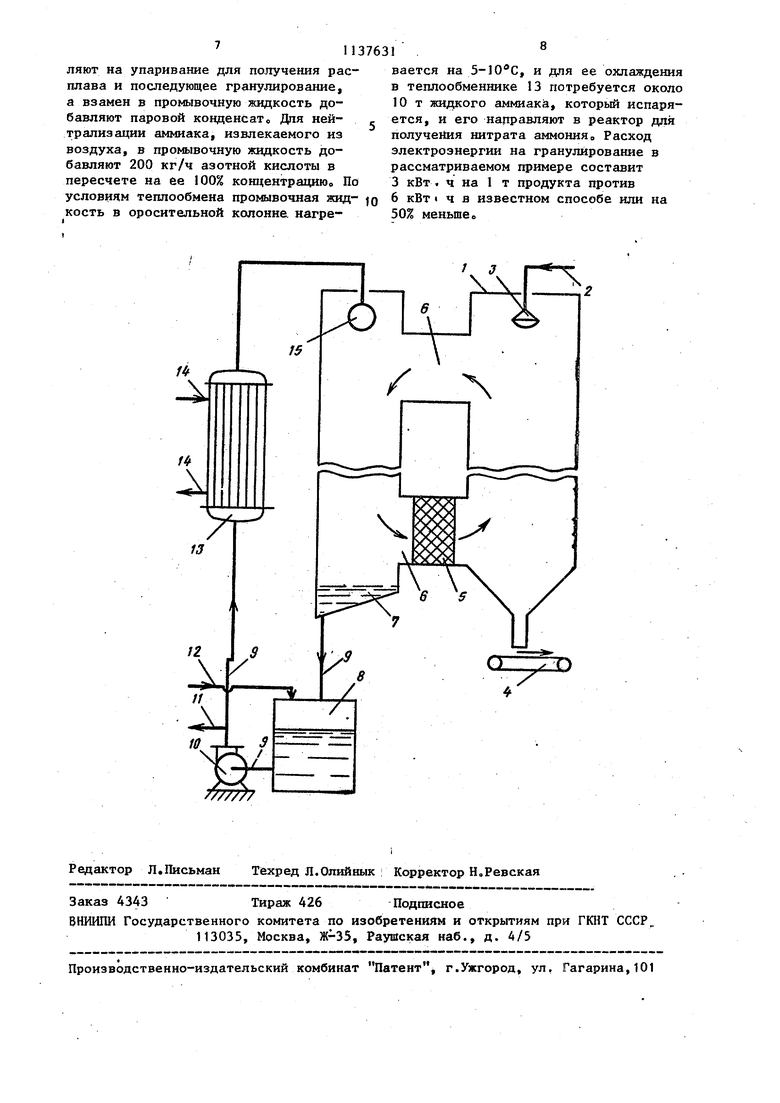

Отличительные признаки способа транулирования состоят в том, что воздух компримируют непосредственно :в зоне его очистки и охл.аждения сов местно с его очисткой и охлаждением путем воздействия на воздух диспергированным на капли потоком промывочной жидкости, при этом осуществляют контроль и регулировку режима гранулирования посредством изменения плотности орошения промывочной жид.костью в зависимости от заданного напора в пределах от 3 до 40 т на 1 м /Чо 1 Из опыта установлено, что при сни жении плотности орошения промывочной жидкостью меньше 3 т/м2 в час не создаётся необходимый напор воздуха для преодоления сопротивления газоходов и противодействия потоку падаю щих в зоне гранулирования гранул удобрений, так как при оптимальной плотности орошения в зоне гранулирования около 1,5 т/1 м в час плот,ность орошения промывочной жидкостью в зоне очистки должна быть не менее 3 т/1 м в часо При повышении плотности орошения промывочной жидкостью свыше 40 т/1 м в час становится существенным слияние капель жидкости, что приводит к фактическому снижению .напора воздуха в сравнении с ожи даемым о Изменением приведенного параметра в упомянутых пределах достигается тр буемый на практике напор воздуха от 50 до 300 Н/м при подаче его по зам нутому контуру во время гранулирования удобрений в гранбашняхо Концентрацию раствора промывочной жидкости поддерживают в пределах 20 70%, так как при низком содержании удобрения в- растворе велики затраты на выпаривание раствора для повторно го использования удобрения, при повышении концентрации раствора вьш1е 70% возрастает температура его кристаллизации, и раствор становится непригодным для охлаждения газа Наиболее предпочтительные размеры капель промывочной жидкости 0,5-3 мм, предпочтительное время контакта промывочной жидкости.с газом 1-1Q с,, Компримирование воздуха воздействием на него потока промывочной жидкости обеспечивает в сравнении с известным способом компримиррвания в вентиляторе экономию энергии на гранулирование в среднем на 50% Процесс гранулирования удобрения осуществляют так, что весь воздух, используемый для кристаллизации капель расплава, перемещают по замкнутому контуру, за счет чего исключают ся потери продукта и загрязнение окружающей среды, которые в настоящее время на одну промьшшенную установку достигают 1500-3000 т/годо. П р и м е РО Способ гранулировани минеральных удобрений осуществляют на установке, изображенной на чертеже, в количестве 60 т/Чо 1 Установка включает грануляционную башню 1, линию 2 подачи расплава удобрения, устройство 3 для дробления расплава на капли, конвейер 4, брызгостбойники 5, газоходы 6, полую колонну 7, емкость 8, линию 9 подачи промывочной жидкости, насос 10, линию 1I вывода раствора, линию 12 подвода жидкости, теплообменник 13, линию 14 подвода теплоносителя, оро- . ситель 15. Установка содержит грануляционную башню высотой 50 м и диаметром 10 м гд.е из расплава с температурой 175 С получают гранулы со средним диаметром 2,3 мм при конечной температуре гранул 129С, В грануляционную башню вводят для охлаждения капель расплава воздух при температуре не более и в количестве 50000 . Воздух в башне нагревается на 17°С, поглощает тепло кристаллизации расплава, уносит мелкие частицы нитрата аммония и аммиак j содержащиеся в воздухе соответственно в количествах 1,0 г/м и 0,1 г/м Охлаждение, очистку и компримирование воздуха, используемого в грануляпд1онной башне, осуществляют в полой оросительной колонне высотой 50 м и диаметром 7 Мо Оросительная колонна связана с грануляционной башней верхним и нижним газоходами, за счет чего образован замкнутый циркуляционный контур для движения воздуха По верхнему газоходу воздух вводят в верхнюю часть оросительной колонны, а по нижнему - воздух из колонны выводят в гранбашнюо Для охлаждения, очистки и компримирования .воздуха в оросительную-колсэнну подают водный раствор нитрата алюминия с концентрацией 50% в количестве 1,2кг на каждый килограмм воздуха и с температурой Раствор аммиачной селитры дробят на капли со средним диаметром 2,25 мм, при этом создают орошение колонны с плотностью 18 тыс.кг/ - и этим достигают напор воздуха, равный 28 кг/м при его расходе jOOOOO В оросительной колонне из воздуха извлекают около 1,0 г/м нитрата аммония и 0,1 г/м аммиака, которые поглощает промывочная жид- КОСТЬ , состоящая из раствора нитрата аммония и азотной кислоты При достижении концентрации промывочной жидкости 50-60% часть раствора направ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2018 |

|

RU2680686C1 |

| Способ получения сферических двухслойных гранул | 1977 |

|

SU782855A1 |

| Способ гранулирования удобрений | 1979 |

|

SU889081A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ БАШЕННЫМ МЕТОДОМ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ИХ РАСПЛАВОВ, СОДЕРЖАЩИХ ТВЕРДЫЕ ЧАСТИЦЫ | 1997 |

|

RU2113276C1 |

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

| Способ гранулирования расплавов | 1987 |

|

SU1560299A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1994 |

|

RU2049538C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 1988 |

|

SU1823213A1 |

СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ из расплава, включающий дробление расплава на капли, кристаллизацию капель при их свободном падении в потоке воздуха, который выводят из зоны кристаллизации, подачу его на стадию очистки и охлаждения орошением промывочной жидкостью и возвращение воздуха в зону кристаллизации расплава под давлением, отличающийся тем, что, с целью снижения энергозатрат за счет упрощения способа, плотность орошения промывочной жидкостью осуществляют в зависимости от необходимого напора воздуха по следующему соотношению , |ip где q - среднее значение плотности орошения промывочной жидкостью в зоне очистки и охлаждения воздуха, кг/м с} АР - напор воздуха, Pjk Рв соответственно плотность промывочной жидкости и воздуха, кг/м ; Hjh - соответственно протяженность ЗО1Ш очистки, охлаждения и компримирования воз-, духа и ее текущий размер, м; (Л г - радиус капель промьточной . жидкости, м; j- - коэффициент лобового сопротивления капель промывочной . жидкости; Р - плотность вероятности распределения капель промывочной жидкости по размерам, со кг/м; sl 17, V - относительная и абсолютная ф скорости движения капель со промывочной жидкости, м/с; .d - знак дифференциала.

| Патент ФРГ № 1230402, кло В 01 J 2/04, опубликв 1963 | |||

| Установка для гранулированияМиНЕРАльНыХ удОбРЕНий | 1976 |

|

SU822871A1 |

Авторы

Даты

1990-11-23—Публикация

1982-04-06—Подача