Изобретение относится к области металлургии, в частности к способам изготовления сварных конструкций из защитных алюминиевых сплавов.

Известен способ изготовления сварных конструкций из алюминиевых сплавов лазерной сваркой, включающий нанесение на все поверхности конструкции слоя никеля и последующую сварку (патент США №4760240).

Недостатком данного способа является необходимость применения дополнительной защиты от ионизирующего излучения при изготовлении корпусов приборов.

Известен способ сварки радиозащитного алюминиевого сплава 01439 методом сварки плавлением без присадочного материала и с использованием в качестве присадка проволоки св01557, свАМг3 или Аl - 7% РЗМ (Мироненко В.Н., Конкевич В.Ю., Федоров В.М., Евстифеев B.C., Редькина Н.П. «Проблемы металлургии свариваемых гранулируемых сплавов на основе алюминия и их сварки» / сб. статей «Металлургия гранул», вып. 2, ВИЛС, 1984 г., стр. 58-66), прототип.

Недостатком данного способа является невозможность обеспечения радиозащитных свойств конструкции в зонах, подвергавшихся воздействию термического цикла сварки (сварной шов и прилегающая околошовная зона).

Задачей изобретения является повышение эксплуатационных характеристик сварных конструкций, снижение затрат на обеспечение защиты приборов от ионизирующего излучения.

Техническим результатом является получение сварных конструкций из защитных алюминиевых сплавов с сохранением радиозащитных свойств в зоне воздействия термического цикла.

Указанный технический результат достигается тем, что в способе изготовления конструкции из радиозащитного алюминиевого сплава, включающем лазерную сварку соединяемых поверхностей заготовок, предварительно на соединяемые поверхности заготовок наносят покрытие из порошка, состоящего из вольфрама, гадолиния и иттербия, смешанных в равных пропорциях, и осуществляют их сварку, при этом толщину покрытия устанавливают из условия обеспечения объема нанесенного покрытия менее 15% от объема расплавленного металла сварочной ванны.

После сварки также возможно нанесение на внутреннюю поверхность конструкции дополнительного радиозащитного покрытия W-Al2O3 или Мо-Аl2O3.

Предлагаемое изобретение иллюстрируется рисунками, представленными на фиг. 1.

На фиг. 1 показано сечение сварного соединения, выполняемого лазерной сваркой (по ГОСТ 28915-91):

а - до сварки,

б - после сварки.

В настоящее время для изготовления радиозащитных конструкций определенный интерес представляют радиозащитные алюминиевые сплавы типа 01439. Их преимущество заключается в низкой плотности, что позволяет снизить вес конструкции и одновременно обеспечить работоспособность прибора в условиях радиационного излучения. Основными легирующими элементами, обеспечивающими поглощение радиационного излучения данных сплавов, являются гадолиний и иттербий. Однако данные элементы имеют ограниченную растворимость в алюминии, поэтому для обеспечения требуемых защитных свойств полуфабрикаты получают из порошка, изготовленного методом высокоскоростного затвердевания расплава.

При изготовлении радиозащитных конструкций для размещения приборов на сегодняшний день наиболее широкое распространение получила лазерная сварка. Использование лазерной сварки при изготовлении корпусов позволяет минимизировать зону нагрева и обеспечить получение

качественных сварных соединений. Вместе с этим для надежной работы приборов требуется обеспечить их защиту от воздействия случайного внешнего излучения (например, ионизационного). Для этого в корпусах устанавливаются дополнительные вольфрамовые экраны или на поверхность конструкции наносится специальное радиозащитное покрытие. Использование современных радиозащитных алюминиевых сплавов типа 01439 для изготовления корпуса прибора позволило бы снизить массу конструкции за счет отсутствия необходимости применения вольфрамовых экранов и снизить себестоимость изготовления за счет исключения операции нанесения покрытий. Однако проведенные исследования показали, что применение радиозащитных алюминиевых сплавов типа 01439 в сварных конструкциях ограничивается из-за потери защитных свойств в шве и околошовной зоне. Это связано с тем, что при воздействии термического цикла сварки происходит выделение легирующих элементов, обеспечивающих поглощение излучения, на периферию зерен и, как следствие, их неравномерное распределение по объему из-за малого содержания в сплаве. Для устранения данного явления предлагается на соединяемые поверхности заготовок непосредственно перед сваркой наносить покрытие из порошка вольфрама, гадолиния и иттербия. Использование данного покрытия позволит увеличить объемную долю растворимых легирующих компонентов (гадолиния и иттербия) в сварном шве, что приведет к уменьшению незащищенных зон в металле шва. Кроме этого наличие на поверхности соединяемых заготовок покрытия с низкой отражающей способностью позволяет обеспечить большее поглощение лазерного излучения при сварке и увеличить глубину проплавления изделия. Использование порошка вольфрама, имеющего крайне ограниченную растворимость в алюминии до температуры 1200°С, позволяет замешивать его в сварочную ванну и за счет сил, действующих в газодинамическом канале при лазерной сварке, равномерно распределить его по всему объему сварного соединения.

Вместе с этим введение порошка гадолиния и иттербия в зону расплавленного металла может приводить к образованию интерметаллидных соединений типа Al3Gd, Al2Gd, Al3Yb, Al2Yb, которые обладают низкими пластическими свойствами и охрупчивают сварное соединение. Для уменьшения доли хрупких фаз в структуре металла предлагается ограничить объем покрытия относительно объема жидкой фазы. Опытным путем было установлено, что для обеспечения оптимальных механических свойств соединений необходимо, чтобы объем покрытия был менее 15% от объема сварочной ванны. При этом объем сварной ванны оценивают теоретически на основании рекомендованных формул для определенного типа сварных соединений.

В ряде случаев для обеспечения защиты конструкции от более мощного ионизирующего излучения после сварки может быть применено дополнительное радиозащитное покрытие W-Al2O3 или Mo-Al2O3 требуемой толщины. Использование данного покрытия позволит увеличить поглощающую способность конструкции при небольшом увеличении весовых характеристик.

Пример.

Для получения радиозащитного корпуса прибора из сплава 01439 были изготовлены полый корпус размерами 140×80 мм и толщиной стенки D=1,5 мм, а также крышка из листа толщиной S=0,7 мм.

Для изготовления конструкции по ГОСТ 28915-91 был выбран тип соединения У2 (фиг. 1) и проведен расчет площади сечения шва по формуле:

Fp=S⋅b+0,75⋅dc⋅S,

где S - толщина свариваемой крышки,

b - зазор между свариваемыми заготовками,

dc - диаметр сварной точки.

Значения для расчета выбирались из рекомендованных значений по ГОСТ 28915-91, и для крышки толщиной 0,7 мм они составляли:

S=0,7 мм,

S1=0,75 мм,

b=0,1 мм,

dc=1 мм.

Таким образом, площадь расплавленного металла на единицу длины шва составляет Fp=0,595 мм2.

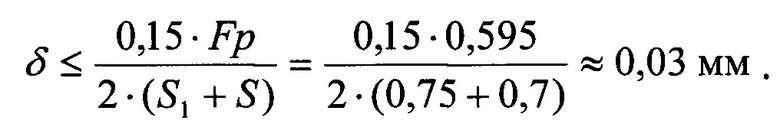

Площадь покрытия, приходящаяся на единицу длины шва, выбиралась с допущением равенства ширины покрытия по поверхности обоих деталей, и в этом случае она равна 2⋅(S1δ+Sδ), где δ - толщина покрытия. Исходя из условия, что объем покрытия должен быть менее 15% от объема сварочной ванны, расчет толщины покрытия производился по следующей формуле (в расчете на единицу длины шва):

Таким образом, толщина покрытия должна составлять менее 30 мкм.

На основании этого методом плазменного напыления на поверхность свариваемых образцов из сплава 01439 было нанесено покрытие 33,3% W+33,3% Gd+33,3%Yb толщиной 24÷26 мкм. Смешение порошков осуществлялось в смесителе установки в процентном содержании по массе. Для нанесения покрытия на участки заданных размеров на поверхности деталей размещались металлические маски, которые после нанесения покрытия удалялись.

Сварка осуществлялась на лазерном комплексе LRS-300AU по следующим параметрам режима: диаметр пятна - 6 делений, напряжение импульса - 445+455 В, частота импульса - 7 Гц, длительность импульса -4,5÷5,5 мс, энергия импульса - 35 Дж, режим импульсный, шаг - 0,3 мм. После сварки швы образцов подвергались визуальному осмотру и проверке на герметичность методом «аквариума» с подачей внутрь корпуса давления 3 атм. В результате испытаний негерметичностей обнаружено не было.

Испытания на стойкость к ионизирующему излучению проводились на установке РУП-150-10-1 при мощности излучения от 40 до 150 кэВ.

В результате было установлено, что ослабление ионизирующего излучения при прохождении через стенку происходит равномерно, что свидетельствует о защитных свойствах также и сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной сварки алюминиевых сплавов | 2017 |

|

RU2681072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ДЕТАЛИ С ВЫСОКИМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ КАТАНОГО ЛИСТА С ПОКРЫТИЕМ | 2007 |

|

RU2403309C2 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

| Способ диффузионной сварки заготовок из керамики | 2020 |

|

RU2752820C1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1742010A1 |

| СПОСОБ СВАРКИ С ЛАЗЕРНЫМ НАНЕСЕНИЕМ МЕТАЛЛА, ДЕТАЛИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ПРИМЕНЕНИЕ В НЕФТЯНОЙ, ГАЗОВОЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2017 |

|

RU2746510C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2012 |

|

RU2494847C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНОЙ СТАЛЬНОЙ ЗАГОТОВКИ И СООТВЕТСТВУЮЩАЯ СВАРНАЯ ЗАГОТОВКА | 2018 |

|

RU2742865C1 |

Изобретение относится к области металлургии, в частности к способу изготовления сварных конструкций из алюминиевых сплавов. Способ включает нанесение покрытия на соединяемые поверхности и последующую лазерную сварку. Покрытие состоит из порошка вольфрама, гадолиния и иттербия, смешанных в равных пропорциях. Толщину покрытия выбирают из условия, что объем нанесенного покрытия должен быть менее 15% от объема расплавленного металла сварочной ванны. После сварки также возможно нанесение на внутреннюю поверхность конструкции дополнительного радиозащитного покрытия W-Al2O3 или Mo-Al2O3. Технический результат заключается в получении сварных конструкций из алюминиевых сплавов с сохранением радиозащитных свойств в зоне воздействия термического цикла. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления конструкции из радиозащитного алюминиевого сплава, включающий лазерную сварку соединяемых поверхностей заготовок, отличающийся тем, что предварительно на соединяемые поверхности заготовок наносят покрытие из порошка, состоящего из вольфрама, гадолиния и иттербия, смешанных в равных пропорциях, и осуществляют их сварку, при этом толщину покрытия устанавливают из условия обеспечения объема нанесенного покрытия менее 15% от объема расплавленного металла сварочной ванны.

2. Способ по п. 1, отличающий тем, что после сварки на внутреннюю поверхность конструкции наносят дополнительное радиозащитное покрытие W-Al2O3 или Мо-Аl2O3.

| US 4760240 А, 26.07.1988 | |||

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛА НА ОСНОВЕ СЛОЕВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СТАЛИ ИЛИ ТИТАНА С ОДНО- ИЛИ ДВУСТОРОННИМИ ШВАМИ | 2004 |

|

RU2284252C2 |

| RU 2062200 C1, 20.06.1996 | |||

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| CN 102079013 A, 01.06.2011 | |||

| CN 102861990 A, 09.01.2013 | |||

| US 20140224243 A1, 14.08.2014 | |||

| WO 2015071621 A1, 21.05.2015 | |||

| US 20110226746 A1, 22.09.2011. | |||

Авторы

Даты

2019-03-01—Публикация

2017-11-29—Подача