Изобретение относится к автоматической сварке плавящимся электродом в защитном газе (GMAW) жаропрочных гетерогенных никелевых сплавов толщиной 2,0-3,0 мм и может использоваться для изготовления и ремонта корпусных деталей и узлов авиационного двигателя.

Известен способ обработки заготовок (RU 2464142, МПКB23K31/02, опубл. 20.10.2012), в котором для достижения мелкозернистости свариваемых поверхностей жаропрочных никелевых сплавов предложено использование изотермической деформации заготовок в два перехода. На первом переходе заготовки деформируют при температуре 0,5-0,7 Тпл со скоростью деформации  от 2×10-3 с-1 до 10×10-3 с-1 и со степенью деформации ε от 20 до 90%, на втором переходе заготовки деформируют при температуре 0,5-0,7 Тпл со скоростью деформации

от 2×10-3 с-1 до 10×10-3 с-1 и со степенью деформации ε от 20 до 90%, на втором переходе заготовки деформируют при температуре 0,5-0,7 Тпл со скоростью деформации  от 2×10-3 с-1 до 10×10-3 с-1 и со степенью деформации ε от 20 до 90%.

от 2×10-3 с-1 до 10×10-3 с-1 и со степенью деформации ε от 20 до 90%.

К недостаткам способа следует отнести то, для достижения мелкозернистости свариваемых поверхностей необходимо проведение формообразующей операции, обуславливающей высокую стоимость и длительность процесса.

Известен способ лазерной сварки (RU 2638488, МПК B23K26/08, опубл. 13.12.2017), позволяющей получить мелкозернистую структуру сварного шва при подводе порошка и расплавлении за счет колебательного движения источника лазерного излучения в двух плоскостях, что прерывает рост зерен во время затвердевания сплава и предотвращает возникновение трещин при кристаллизации сварного шва.

Недостатком способа является ограниченность применения лазерной сварки из-за дороговизны оборудования, сложности его обслуживания и подготовки порошка.

Известен способ управления микроструктурой сварного шва соединений из высокопрочных никелевых сплавов за счет повторного расплавления сварного шва и его кристаллизации с образованием структуры, однородной основному металлу, предварительным нагревом высокотемпературной импульсной плазмой с плотностью струи 105-106 Вт/см2 в течение 10-5-10-6 с и последующей термической обработкой путем нагрева сварного соединения до температуры (1050-1100)±10 °С с выдержкой при ней в течение 15-20 мин и охлаждением на воздухе (RU 2115758 , МПК C22F1/10, опубл. 20.07.1998).

Недостатком способа является то, что предложенный способ подразумевает операцию переплава готового сварного соединения. Также к недостатками следует отнести высокую стоимость устройства плазменной обработки и ограниченность геометрических размеров сварных соединений в рабочей зоне вакуумной камеры.

Известен способ управления микроструктурой сварного шва путем введения наноструктурированных порошков в сварочную ванну посредством защитного газа за счет создаваемого разряжения в канале между смесительной камерой и накопителем порошка, создавая тем самым дополнительные центры кристаллизации образования зерна микроструктуры металла сварного шва (RU 2509717, МПК B82B3/00, опубл. 20.03.2014).

Недостатком такого способа является высокая стоимость сконструированной специализированной горелки и наноструктурированного порошка определенного химического состава, подбираемого индивидуального для каждого свариваемого сплава, отсутствует возможность управления микроструктурой околошовной зоны.

Известен способ управления микроструктурой сварного шва путем нанесения композитного присадочного порошка на кромки и одновременного нагревания основного материала и композитного присадочного порошка с помощью локального сварочного источника тепла. Кристаллизация и охлаждение сварочной ванны приводит к образованию неоднородного наплавленного валика, содержащего протяженную взаимосвязанную решетку из высокотемпературных дендритов и междендритную эвтектическую матрицу (RU 2610198, МПКB23K26/34, опубл. 08.02.2017).

Недостатком данного способа является сложность контроля однородности создаваемого слоя, а также ограниченность по наличию выборов порошков покрытия отечественного производства точно такого же химического состава, что и основной материал.

Наиболее близким аналогом является способ автоматической сварки плавлением гетерогенных никелевых сплавов толщиной 4,0-5,0 мм, рассмотренный в патенте (RU 2794085, МПК В23К 26/21, опубл. 11.04.2023). Способ включает в себя предварительную пластическую деформацию свариваемых кромок на глубину не менее 200 мкм, сварку в защитном газе плавящимся электродом за два прохода импульсной дугой с поперечными колебаниями горелки и погонной энергией не более 190 кДж/м при каждом проходе и термообработку сварного соединения путем его нагрева до температуры 1050-1070 °С с последующим старением и охлаждением на воздухе.

Недостатком данного способа является ограничение по свариваемым толщинам в 4,0-5,0 мм и использование двухпроходной сварки, что существенно снижает эффективность способа сварки при переходе на толщины 2,0-3,0 мм, так как увеличение количества проходов при сварке повышает уровень остаточных сварочных напряжений и увеличивает вероятность образования трещин в шве и околошовной зоне. Также к недостаткам способа следует отнести отсутствие зависимости максимальной вводимой погонной энергии от толщины свариваемых кромок, вследствие чего обеспечение формирования качественного сварного шва при однопроходной сварке соединений толщиной 3 мм может приводить к прожогам в соединениях толщиной 2,0 мм.

Задача изобретения - получение сварных соединений гетерогенных никелевых сплавов толщиной 2,0-3,0 мм однопроходной автоматической сваркой плавлением c высокой трещиностойкостью и прочностью на разрыв при нормальной температуре на уровне 1200 МПа.

Техническим результатом является расширение функциональных возможностей способа автоматической сварки плавлением сварных соединений гетерогенных никелевых сплавов толщиной 2,0-3,0 мм, выполненных однопроходной сваркой с контролируемой удельной сварочной энергией 65-75 Дж/мм2, и повышение качества сварного шва за счет формирования мелкозернистой структуры околошовной зоны с размером зерна не крупнее пятого балла по шкале ГОСТ 5839-77.

Поставленная задача решается и технический результат достигается cпособом автоматической сварки плавлением гетерогенных никелевых сплавов в защитном газе, включающим в себя предварительную пластическую деформацию свариваемых кромок, последующую сварку импульсной дугой с поперечными колебаниями горелки и с оплавлением кромки на глубину меньше глубины пластической деформации, отличающимся тем, что получают сварные соединения толщинами 2,0-3,0 мм в один проход с размером сварочного зазора 0+0,5 мм с обратной стороны шва по всей длине стыка и удельной сварочной энергией 65-75 Дж/мм2.

Технический результат достигается благодаря следующему:

1) предложенный способ автоматической сварки плавлением за один проход импульсной дугой с поперечными колебаниями горелки и удельной сварочной энергией 65-75 Дж/мм2 позволяет получать качественные сварные швы соединений гетерогенных никелевых сплавов толщиной 2,0-3,0 мм c высокой трещиностойкостью и прочностью на разрыв при нормальной температуре на уровне 1200 МПа;

2) представленный способ позволяет получать гарантированную мелкозернистую структуру околошовной зоны сварного шва не крупнее пятого балла по шкале ГОСТ 5839-77, обладающей высокой сопротивляемостью образованию горячих трещин (Монография. Теория свариваемости сталей и сплавов /Э.Л. Макаров, Б.Ф. Якушин; под. ред. Э.Л. Макарова. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. - 487, [1] с. ISBN 978-5-7038-3938-6).

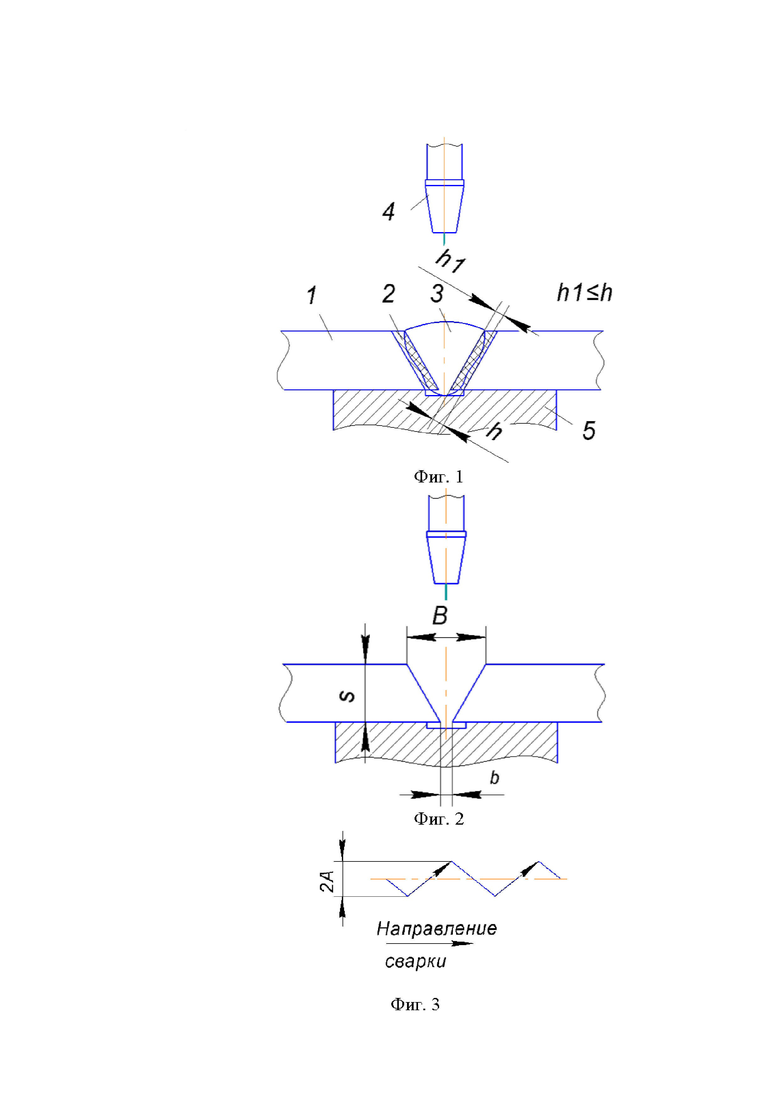

Сущность изобретения поясняется чертежами, где на фиг. 1 показана принципиальная схема формирования сварного шва, на фиг. 2 - схема сборки под сварку, а на фиг. 3 - принципиальная схема поперечных колебаний горелки. На схеме фиг. 1 обозначено: 1-основной металл; 2 - зона поверхностной пластической деформации кромки; 3 - сварной шов; 4 - сварочная горелка; 5 - медная подкладка; h-глубина поверхностной пластической деформации и h1 - глубина оплавления кромки, при этом h1≤h. На фиг. 2 обозначено: толщина свариваемых кромок s; ширина сварочного зазора b; ширина между свариваемыми кромками B. На фиг. 3 представлена ширина поперечных колебаний 2А, при этом 2А≤0.1*s*b*B. Частота поперечных колебаний подбирается опытным путем в зависимости от скорости сварки.

Способ осуществляется следующим образом.

Подготовка свариваемых кромок включает в себя пластическую деформацию поверхности свариваемых кромок с формированием нагартованного слоя на глубину не менее 200 мкм. Причем, режимы пластической деформации определяют по критерию отсутствия поверхностных трещин по результатам металлографического анализа.

Автоматическая сварка плавлением жаропрочных гетерогенных никелевых сплавов толщиной 2,0-3,0 мм осуществляется в сборочно-сварочной оснастке с медной подкладкой 5 с подачей защитного газа с обратной стороны шва. Сборка должна обеспечить сварочный зазор b с размером 0+0,5 мм с обратной стороны шва по всей длине стыка.

Сварка осуществляется в импульсном режиме проволокой диаметром 1,0мм с поперечными колебаниями горелки 4. Поскольку однопроходная сварка соединений толщиной 3,0 мм может привести к прожогам в соединениях толщиной 2,0 мм при той же вводимой погонной энергии, предложено заменить понятие вводимой погонной энергией за проход в качестве критерия выбора параметров сварки на величину удельной сварочной энергии, определяющейся как отношение погонной энергии к толщине свариваемых деталей. Параметры импульсов, скорость сварки и подачи проволоки подбираются такими, чтобы удельная сварочная энергия не превышала 65-75 Дж/мм2.

После сварки проводят термообработку - закалку и старение. Закалка проводится с целью гомогенезации структуры, растворения  -фазы и карбидных фаз. Чем большее количество легирующих элементов в сплаве, тем больше в сплаве упрочняющей

-фазы и карбидных фаз. Чем большее количество легирующих элементов в сплаве, тем больше в сплаве упрочняющей  -фазы, тем выше температура закалки (при содержании около 10%

-фазы, тем выше температура закалки (при содержании около 10%  -фазы в твердом растворе, температура закалки - 1050-1070 °С). Старение осуществляют при температурах несколько выше рабочих температур изделия и проводят для выделения

-фазы в твердом растворе, температура закалки - 1050-1070 °С). Старение осуществляют при температурах несколько выше рабочих температур изделия и проводят для выделения  -фазы и стабилизации структуры сплава.

-фазы и стабилизации структуры сплава.

Пример 1. Автоматическую сварку плавящимся электродом в защитном инертном газе с поперечными колебаниями горелки по предложенному способу осуществляли на плоских образцах толщиной 3,0 мм из гетерогенного никелевого сплава ЭП718 с удельной сварочной энергией 65-75 Дж/мм2.

Предварительная пластическая деформация свариваемых кромок осуществлялась фрезерованием. Для обработки кромок использовалась фасочная фрезерная головка. Скорость резания на верхнем диаметре D фрезы - 20 м/мин, подача - 0,015 мм/зуб. По результатам металлографического исследования кромок было установлено, что на поверхности сформирован наклепанный слой глубиной 200-210 мкм без трещин. Автоматическая сварка плавящимся электродом осуществлялась на роботизированной ячейке, включающей в себя робот с блоком управления, источник питания для GMAW-сварки, механизм подачи проволоки, систему регистрации параметров сварки, приспособление для сварки листовых заготовок с защитой корня шва аргоном.

После сварки образцы подвергались термической обработке по режиму - нагрев до температуры 1050 °С и старение (780 °С/5,25 ч.) с охлаждением на воздухе. Рентгенографический анализ и анализ микрошлифов сварных образцов после термообработки показали отсутствие дефектов (трещин, несплавлений) как в сварном шве, так и в околошовной зоне.

Результаты испытаний на растяжение свидетельствовали о том, что сварные соединения обладают прочностью на разрыв при нормальной температуре на уровне 1200 МПа.

Таким образом, заявляемое изобретение позволяет получать качественные сварные швы соединений гетерогенных никелевых сплавов толщиной 2,0-3,0 мм за один проход с удельной сварочной энергией 65-75 Дж/мм2, что снижает скорость роста зерна, уменьшает величину остаточных сварочных напряжений и понижает вероятность трещинообразования в шве и околошовной зоне, и прочностью на разрыв при нормальной температуре на уровне 1200 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ сварки плавящимся электродом в щелевую разделку | 1988 |

|

SU1581508A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ | 2019 |

|

RU2721613C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ изготовления сварных соединений | 1986 |

|

SU1389968A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ изготовления сварных соединений | 1989 |

|

SU1824269A1 |

Изобретение относится к области сварки, а именно к автоматической сварке плавящимся электродом в защитном газе жаропрочных гетерогенных никелевых сплавов, и может использоваться для изготовления и ремонта корпусных деталей и узлов авиационного двигателя. Способ включает предварительную пластическую деформацию свариваемых кромок, последующую сварку импульсной дугой с поперечными колебаниями горелки и с оплавлением кромки на глубину меньше глубины пластической деформации, последующую термообработку путем закалки и старения. Предварительной пластической деформации подвергают свариваемые кромки толщиной 2,0-3,0 мм с формированием на их поверхности нагартованного слоя. Сварку осуществляют в один проход с размером сварочного зазора 0+0,5 мм с обратной стороны шва по всей длине стыка, удельной сварочной энергией 65-75 Дж/мм2 и подачей инертного газа с обратной стороны шва. Обеспечивается получение бездефектных сварных соединений гетерогенных никелевых сплавов толщиной 2,0-3,0 мм с высокой трещиностойкостью и прочностью на разрыв при нормальной температуре на уровне 1200 МПа. 3 ил., 1 пр.

Способ автоматической сварки плавящимся электродом в инертном газе жаропрочных гетерогенных никелевых сплавов, включающий предварительную пластическую деформацию свариваемых кромок, последующую сварку импульсной дугой с поперечными колебаниями горелки и с оплавлением кромки на глубину меньше глубины пластической деформации, последующую термообработку путем закалки и старения, отличающийся тем, что предварительной пластической деформации подвергают свариваемые кромки толщиной 2,0-3,0 мм с формированием на их поверхности нагартованного слоя, а сварку осуществляют в один проход с размером сварочного зазора 0+0,5 мм с обратной стороны шва по всей длине стыка, удельной сварочной энергией 65-75 Дж/мм2 и подачей инертного газа с обратной стороны шва.

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ ЖАРОПРОЧНЫХ ДИСПЕРСИОННО-УПРОЧНЯЕМЫХ ТУГОПЛАВКИХ СПЛАВОВ | 2003 |

|

RU2253527C1 |

| СВАРКА ИЗДЕЛИЙ ИЗ СУПЕРСПЛАВОВ | 2001 |

|

RU2265505C2 |

| JP 2016511697 A, 21.04.2016. | |||

Авторы

Даты

2024-10-11—Публикация

2024-01-15—Подача