Изобретение относится к области электрохимической обработки (ЭХО) металлов и сплавов в импульсно-циклическом режиме с оптимизацией процесса и может быть использовано для получения сложнофасонных поверхностей деталей авиационных газотурбинных двигателей с высокой производительностью при электрохимической обработке деталей, например, из титана и титановых сплавов.

Известен способ электрохимической обработки деталей импульсным током, по которому обработку детали ведут по рабочим и контрольным циклам, каждый цикл обработки после обработки измеряют величину линейного приращения межэлектродного зазора, рассчитывают относительную производительность процесса, в каждом цикле проводят измерение конечного зазора, определяют отклонение зазора от заданного в контрольном цикле и проводят новый контрольный цикл, если это отклонение по абсолютной величине превышает заданное допустимое отклонение (Патент РФ №2071883 от 08.10.1992, опубл. 20.01.1997, МПК В23Н 3/00).

Недостатком данного способа является то, что оптимизация процесса по данному способу требует на всех этапах обработки проведение контрольных циклов измерения межэлектродного зазора, что снижает производительность способа, увеличивая время обработки детали.

Наиболее близким является комбинированный способ электрохимической обработки деталей из титановых сплавов, включающий обработку детали в электролите с помощью электрод-инструмента за черновой, чистовой и финишный этапы обработки, причем на этапах черновой и финишной обработки ведется периодический контроль межэлектродного зазора (Патент РФ №2564773 от 05.05.2014, опубл. 10.10.2015 Бюл. №28, МПК В23Н 3/00).

Недостатком этого способа обработки является длительность обработки детали, связанная с тем, что 25-30% времени при обработке затрачивается на ощупывание заготовки, которое осуществляется на всех этапах обработки детали.

Техническим результатом, на который направлено изобретение, является повышение производительности с сохранением точности и качества импульсно-циклической обработки за счет сокращения времени обработки, благодаря тому, что контроль межэлектродного зазора производят не на всех этапах обработки детали, а только на этапах чистовой и финишной обработки.

Технический результат достигается тем, что в комбинированном способе электрохимической обработки деталей из титановых сплавов, включающем обработку детали в электролите с помощью электрод-инструмента за черновой, чистовой и финишный этапы обработки, причем на этапах черновой и финишной обработки ведется периодический контроль межэлектродного зазора, в отличие от известного на этапе черновой обработки с периодическим контролем межэлектродного зазора выполняют стабилизацию рабочего тока за счет изменения длительности импульса рабочего тока, при этом, когда длительность импульса рабочего тока становится постоянной начинается этап чистовой обработки детали, на котором обработку ведут при постоянной длительности импульса рабочего тока и стабилизации значения рабочего тока за счет изменения скорости подачи электрод-инструмента, после этапа чистовой обработки начинается этап финишной обработки, на котором производят периодический контроль межэлектродного зазора и стабилизацию рабочего тока за счет изменения длительности импульса рабочего тока.

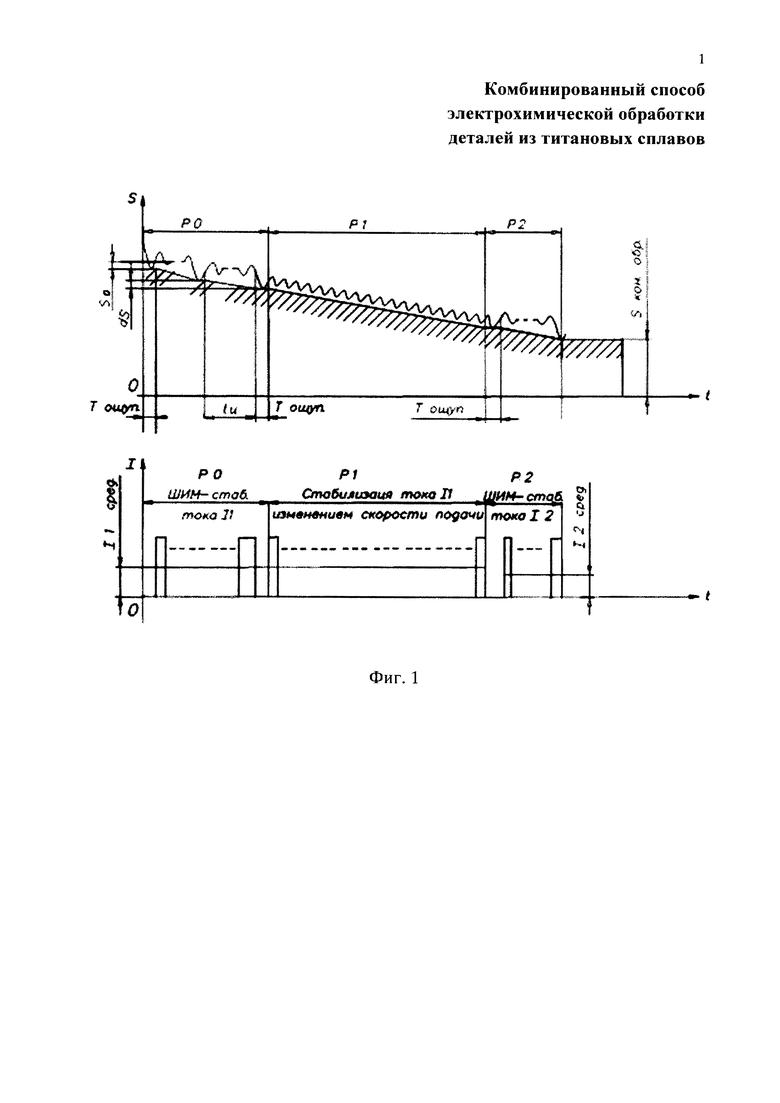

На фигурах показаны:

Фиг. 1 - Циклограмма, работающего по данному способу станка,

где S0 - величина рабочего зазора;

dS - изменение координаты ощупывания заготовки в последнем цикле обработки на этапе черновой обработки, используется для определения начальной скорости подачи на этапе чистовой обработки (V1) по формуле V=dS/tц, где tц - время включения тока в цикле;

Тощуп.. - время ощупывания заготовки;

Режим Р0 - режим черновой обработки с широтно-импульсной стабилизацией (ШИМ-стабилизация) рабочего тока обработки I1;

Режим Р1 - режим чистовой обработки стабилизации рабочего тока обработки I1 за счет изменения скорости подачи электродов. При этом ощупывание заготовки не производится;

Режим Р2 - режим финишной обработки с широтно-импульсной стабилизацией (ШИМ-стабилизация) рабочего тока обработки I2.

I1 сред. - средний ток черновой и чистовой обработки;

I2 сред. - средний ток финишной обработки.

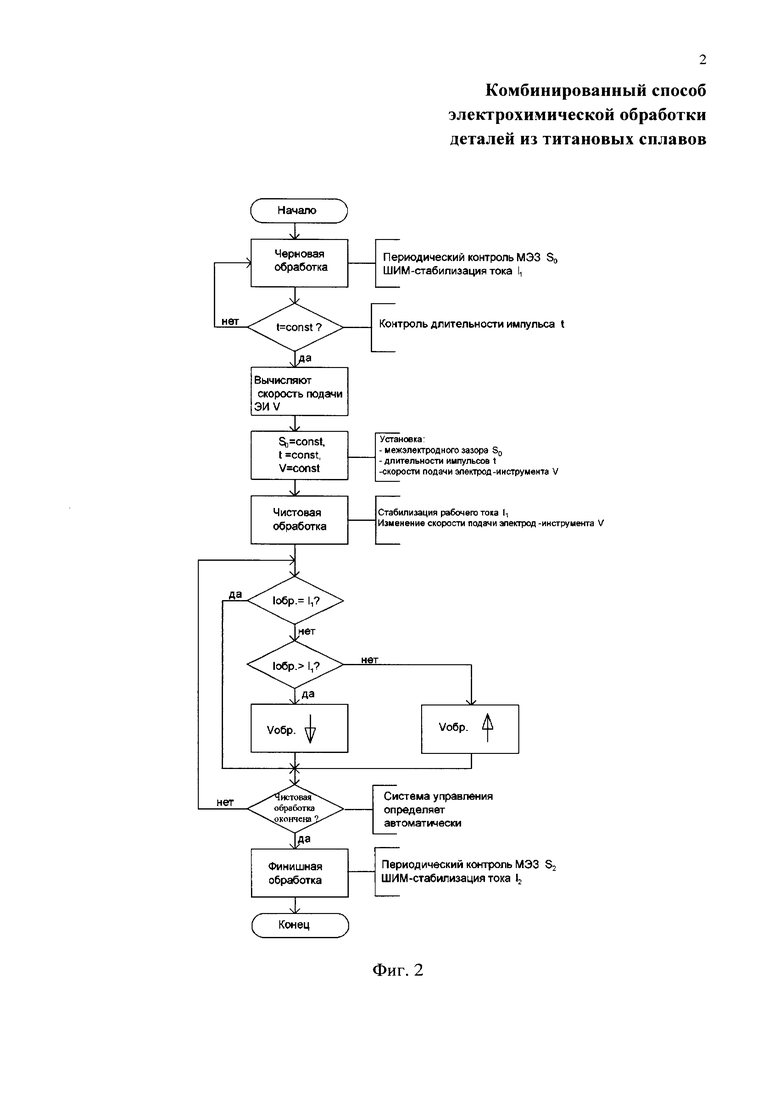

Фиг. 2 - Блок-схема осуществления способа.

Способ осуществляется следующим образом. На станке для электрохимической обработки устанавливают деталь из титанового сплава, на рабочих позициях закрепляют электрод-инструменты. В системе управления процессом устанавливают параметры обработки на этапах обработки детали: черновой Р0, чистовой Р1 и финишный Р2. Затем после подачи электролита в межэлектродное пространство начинается обработка детали (Фиг. 1).

На этапе черновой обработки Р0 устанавливается межэлектродный зазор S0, при этом система управления процессом осуществляет периодический контроль межэлектродного зазора S0. В каждом цикле расходуется время (Тощуп.). на ощупывание заготовки и установку межэлектродного зазора S0 (Фиг. 1).

Во время обработки детали на этапе черновой обработки Р0 осуществляется стабилизация заданного значения рабочего тока I1 путем изменения длительности импульса t (то есть обработку на этапе Р0 ведут в режиме ШИМ-стабилизации значения рабочего тока). На протяжении всего этапа черновой обработки Р0 система управления процессом контролирует длительность импульса t, когда длительность импульса становится постоянной t=const, систем управления процессом сохраняет это значение (Фиг. 2).

Далее вычисляют скорость подачи электрод-инструмента V по формуле V=dS/tц, где

tц - время включения тока в цикле;

dS - изменение координаты ощупывания заготовки в последнем цикле обработки на этапе черновой обработки Р0.

Устанавливают постоянные значения: межэлектродного зазора S0, сохраненное значение длительности импульса t, и расчетное значение скорости подачи электрод-инструмента V. И обработка детали переходит на этап чистовой обработки Р1 (Фиг. 1, 2).

На этапе чистовой обработки Р1 рабочий ток I1 поддерживается постоянным за счет изменения скорости подачи электрод-инструмента V. Если ток обработки Iобр. больше заданного рабочего тока I1 (Iобр.>I1), то скорость подачи электрод-инструмента при обработке V1 уменьшают. Если ток обработки Iобр. меньше заданного рабочего тока I1 (Iобр.<I1), то скорость подачи электрод-инструмента при обработке V1 увеличивают.

Величина межэлектродного зазора S0 автоматически поддерживается постоянной, так как напряжение, длительность импульсов t и площадь обработки на данном участке не меняются, а рабочий ток I1 стабилен за счет изменения скорости подачи V, а температура электролита, от которой зависит его проводимость, стабилизирована системой терморегулирования.

При этом система управления процессом автоматически определяет конец этапа чистовой обработки Р1 и переходит на этап финишной обработки Р2 (Фиг. 2).

На этапе финишной обработки устанавливается межэлектродный зазор S2 с осуществлением его периодического контроля на протяжении всего финишного этапа Р2 (Фиг. 1). Так же осуществляется стабилизация заданного значения рабочего тока I2 путем изменения длительности импульса t (то есть обработку на финишном этапе ведут в режиме ШИМ-стабилизации значения рабочего тока). На данном этапе обработки в каждом цикле расходуется время (Тощуп.). на ощупывание заготовки и установку межэлектродного зазора S0.

Затем обработка детали завершается и отправляется на следующие операции согласно технологическому процессу ее изготовления.

Благодаря тому, что в комбинированном способе электрохимической обработки деталей из титановых сплавов, включающем обработку детали в электролите с помощью электрод-инструмента за черновой, чистовой и финишный этапы обработки, причем на этапах черновой и финишной обработки ведется периодический контроль межэлектродного зазора, в отличие от известного на этапе черновой обработки с периодическим контролем межэлектродного зазора выполняют стабилизацию рабочего тока при изменении длительности импульса рабочего тока, при этом, когда длительность импульса рабочего тока становится постоянной начинается этап чистовой обработки детали, на котором обработку ведут при постоянной длительности импульса рабочего тока и стабилизации значения рабочего тока за счет изменения скорости подачи электрод-инструмента, после этапа чистовой обработки начинается этап финишной обработки, на котором производят периодический контроль межэлектродного зазора, и стабилизацию рабочего тока при изменении длительности импульса рабочего тока достигается повышение производительности с сохранением точности и качества импульсно-циклической обработки за счет сокращения времени обработки, благодаря тому, что контроль межэлектродного зазора производят не на всех этапах обработки детали, а только на этапах чистовой и финишной обработки.

Пример реализации способа.

По предложенному комбинированному способу ЭХО обрабатывают лопатку из титанового сплава на станке ЭХЛ-100 со следующими параметрами обработки:

На этапе черновой обработки Р0 обработка осуществлялась с ШИМ-стабилизацией рабочего тока.

Межэлектродный зазор на этапе Р0 S0=160 мкм, на этапе P1 S1=S0=160 мкм, на этапе Р2 S2=100 мкм.

Сила тока на этапах обработки составила: на этапах Р0 и Р1 I1=1200 А, на этапе Р2 I2=800 А.

Длительность импульса рабочего напряжения на участке Р1 равнялась длительности импульса, которую ШИМ-стабилизатор тока установил в конце обработки участка P0 (0,6 мсек.)

Амплитуда импульсов рабочего тока равна 28 В.

Частота следования импульсов составляла 100 Гц.

В итоге, по результатам окончания обработки лопатки с припуском заготовки равным 1400 мкм, время обработки составило - 223 сек (при обработке лопатки с таким же припуском заготовки способом согласно прототипу время обработки было 440 с.)

Согласно предложенному способу сокращается время обработки детали на 25-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2564773C1 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ КРУГОВОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОМПРЕССОРНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623938C1 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1972 |

|

SU323243A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| Способ электроэрозионной обработки направляющего отверстия в корпусе распылителя | 2022 |

|

RU2797663C1 |

Изобретение относится к области электрохимической обработки металлов и сплавов и может быть использовано для получения сложнофасонных поверхностей деталей авиационных газотурбинных двигателей. Способ электрохимической обработки деталей из титановых сплавов включает импульсно-циклическую обработку детали в электролите с помощью электрод-инструмента на этапах черновой, чистовой и финишной обработки. На этапе черновой обработки с периодическим контролем межэлектродного зазора выполняют стабилизацию рабочего тока путем изменения длительности импульса рабочего тока и при достижении постоянной длительности импульса рабочего тока начинают этап чистовой обработки детали, на котором обработку ведут при упомянутой постоянной длительности импульса рабочего тока, а стабилизацию рабочего тока осуществляют путем изменения скорости подачи электрод-инструмента, после этапа чистовой обработки начинают этап финишной обработки, на котором производят периодический контроль межэлектродного зазора, при этом стабилизацию рабочего тока осуществляют путем изменения длительности импульса рабочего тока. Техническим результатом является повышение производительности с сохранением точности и качества импульсно-циклической обработки при сокращении времени обработки. 2 ил., 1 пр.

Способ электрохимической обработки деталей из титановых сплавов, включающий импульсно-циклическую обработку детали в электролите с помощью электрод-инструмента на этапах черновой, чистовой и финишной обработки, причем на этапах черновой и финишной обработки осуществляют периодический контроль межэлектродного зазора, отличающийся тем, что на этапе черновой обработки с периодическим контролем межэлектродного зазора выполняют стабилизацию рабочего тока путем изменения длительности импульса рабочего тока и при достижении постоянной длительности импульса рабочего тока начинают этап чистовой обработки детали, на котором обработку ведут при упомянутой постоянной длительности импульса рабочего тока, а стабилизацию рабочего тока осуществляют путем изменения скорости подачи электрод-инструмента, после этапа чистовой обработки начинают этап финишной обработки, на котором производят периодический контроль межэлектродного зазора, при этом стабилизацию рабочего тока осуществляют путем изменения длительности импульса рабочего тока.

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2564773C1 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| SU 814540 A1, 23.03.1981 | |||

| US 2005205432 A1, 22.09.2005. | |||

Авторы

Даты

2019-03-11—Публикация

2017-10-26—Подача