Изобретение относится к области электрохимической обработки (ЭХО) металлов и сплавов импульсным током и может быть использовано для получения сложнофасонных поверхностей деталей авиационных газотурбинных двигателей с высокой производительностью при размерной двухсторонней электрохимической обработке деталей из легкопассивирующихся материалов, например титана и титановых сплавов.

Известен способ импульсно-циклической электрохимической размерной обработки металлов с дискретной системой слежения за величиной межэлектродного зазора (патент РФ №2330746 С2, B23H 3/00, заявлено 18.05.2006, опубл. 10.08.2008).

Недостатком данного способа является то, что к концу цикла обработки увеличивается рабочий зазор, при этом рабочий ток и производительность обработки детали снижаются.

Наиболее близким к заявленному является способ обработки титана и титановых сплавов в электролитах с применением анодных регулируемых прямоугольных импульсов от источника напряжения с постоянной амплитудой (патент РФ №2220031 C1, В23Н 3/00, B23H 3/02, заявлено 05.02.2003, опубл. 27.12.2003).

Недостатком данного способа является то, что он применим только для чистовой обработки деталей на малых межэлектродных зазорах пакетами микросекундных импульсов, что значительно уменьшает производительность.

Техническим результатом, достигаемым в заявленном изобретении, является создание способа размерной электрохимической обработки, обеспечивающего повышение производительности изготовления сложнофасонных поверхностей деталей из титана и титановых сплавов за счет упрощения технологии и снижения трудоемкости изготовления.

Поставленный технический результат достигается тем, что в предлагаемом способе размерной электрохимической обработки деталей из титана и титановых сплавов обработку детали производят в электролите вибрирующими электродами с применением анодных регулируемых прямоугольных импульсов от источника напряжения с постоянной амплитудой.

Новым в способе является то, что устанавливают черновой, чистовой и финишный режимы обработки детали, отводят электроды на соответствующий установленному режиму межэлектродный зазор, при этом подачу импульсов напряжения синхронизируют с моментом отвода электродов от детали и при обработке детали поддерживают заданное среднее значение рабочего тока регулированием длительности упомянутых прямоугольных импульсов напряжения, которую устанавливают в прямой пропорциональной зависимости от величины межэлектродного зазора.

Поддержание среднего значения рабочего тока за счет автоматической регулировки длительности прямоугольных импульсов в зависимости от величины МЭЗ позволяет вести обработку титана при скорости травления металла 0,6-1,2 мм/мин.

Нет необходимости уменьшения амплитуды импульсов напряжения при обработке на малых зазорах и подачи активирующих передних импульсов (так как титан при напряжении менее 18 В не обрабатывается). Предлагаемый способ значительно упрощает технологию ЭХО, а следовательно, снижается и трудоемкость изготовления деталей.

На прилагаемых чертежах изображено:

фиг. 1 - изменение длительности импульсов напряжения в зависимости от величины межэлектродного зазора (МЭЗ);

фиг. 2 - изменение длительности импульсов напряжения и импульсов технологического тока в зависимости от величины МЭЗ, где

S1 - зазор черновой обработки,

S2 - зазор чистовой обработки,

Smin - зазор финишной обработки.

Предлагаемый способ реализуется следующим образом.

На рабочих позициях станка устанавливаются и закрепляются электроды-инструменты и заготовка. Устанавливаются режимы обработки (черновой, чистовой, финишный), в которые вводят для каждого режима свои значения:

- рабочее напряжение (U, В);

- среднее значение технологического тока (Icp, А);

- величина рабочего МЭЗ;

- время цикла обработки (Тц, с);

- координата перехода на режим;

- величина зазора промывки;

- время промывки (Тпр, с).

Закрывается рабочая зона станка, включается станок, подается электролит в межэлектродный зазор (МЭЗ).

Оба электрода начинают независимое движение до своей координаты начала синхронного движения, затем продолжают движение к детали синхронно до касания. После касания электроды отводятся назад на величину заданного рабочего МЭЗ и, вибрируя, удерживаются на зазоре, соответствующем выбранному режиму обработки (фиг. 1). После отвода электродов на рабочий зазор, оба электрода начинают совершать симметричные колебания относительно противоположных поверхностей детали (фиг. 1). В момент отвода электродов от детали подаются импульсы технологического напряжения заданной амплитуды (фиг. 1). Причем длительность импульсов напряжения в начале каждого участка черновой, чистовой и финишной обработки начинает плавно увеличиваться от минимальной длительности до того значения длительности напряжения, когда среднее значение тока обработки достигнет заданного.

Измерение среднего тока и регулировка длительности импульсов напряжения производятся автоматически системой управления станка (СУ).

Во время цикла обработки (Тц) межэлектродный зазор (МЭЗ) по мере обработки детали увеличивается за счет съема металла, увеличивается его сопротивление, а средний ток начинает падать, но СУ начинает увеличивать длительность импульсов напряжения, стремясь сохранить среднее значение тока обработки (фиг. 1).

При работе на зазоре S1, СУ станка устанавливает такую длительность импульсов напряжения, которая поддерживает неизменным среднее значение технологического тока. При переходе на меньший зазор S2 импульсный технологический ток увеличивается и СУ, стремясь поддержать среднее значение технологического тока, уменьшает длительность импульса напряжения (фиг. 2).

При работе на зазоре Smin СУ, чтобы поддержать среднее значение технологического тока, еще больше укорачивает импульс напряжения, импульс технологического тока при этом возрастает, увеличивается плотность импульсного тока, что улучшает шероховатости обработанной поверхности (фиг. 2).

На рабочем МЭЗ включается рабочий ток и производится травление детали в течение заданного времени. Рабочий ток - импульсный с постоянной амплитудой импульса, но с переменной длительностью импульса, который регулируется с условием поддержания заданного среднего значения тока. По мере травления детали зазор увеличивается и для поддержания постоянным среднего значения тока длительность импульсов увеличивается (фиг. 1, 2).

Обработка осуществляется вибрирующими электродами, при этом подача импульсов напряжения синхронизирована с моментом отвода электродов (фиг. 1). По окончании времени обработки электроды разводятся до величины зазора промывки и удерживаются на этом зазоре заданное время промывки. Цикл ощупывания детали до касания, отвод электродов, травление и промывка повторяется несколько раз до тех пор, пока электроды не дойдут до координаты конца обработки (фиг. 1).

Отличие обработки на разных режимах заключается в том, что зазор при чистовой обработке меньше, чем при черновой обработке, и, соответственно, длительность импульсов тока, при сохранении его среднего значения (фиг. 2), будет меньше, чем при черновой обработке. Далее следует финишная обработка со своими параметрами по такому же алгоритму, с еще меньшей длительностью импульсов тока. При достижении координаты конца обработки отключаются золотники (разводятся электроды), отключается рабочий ток, отключаются электролит, вода, воздух.

Пример конкретной реализации способа

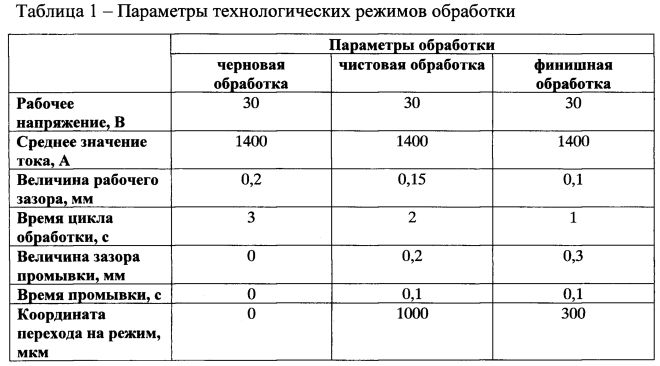

В таблице 1 приведены технологические режимы обработки.

Предлагаемый способ электрохимической обработки реализован на станке ЭХЛ-200. Электроды-инструменты выполнены из материала Х18Н9Т, а обрабатываемая заготовка - из TA6V. Площадь обработки - 60 см2 Прокачка электролита - центральная под давлением 4 кг/см2. Электролит на основе двухкомпонентных водных растворов нейтральных солей: NaCl - 9%, KNO3 - 9,9%. Используемый источник питания - ВИРЭ-5000М.

Предлагаемый способ размерной электрохимической обработки деталей из титана и титановых сплавов позволяет повысить производительность в 1,3 раза по сравнению с обработкой в импульсном режиме с постоянной длительностью импульсов, обеспечить точность в пределах 5 мкм и качество обрабатываемой поверхности Ra=0,5-0,6 мкм по торцевой и боковым поверхностям при формировании сложнофасонных поверхностей.

Таким образом, предлагаемый способ размерной электрохимической обработки деталей из титана и титановых сплавов позволяет значительно увеличить производительность изготовления сложнофасонных поверхностей деталей за счет упрощения технологии и снижения трудоемкости изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ МЕТАЛЛА | 2021 |

|

RU2770397C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2681590C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2188103C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2504460C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2192942C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

Изобретение относится к области электрохимической обработки металлов и сплавов импульсным током и может быть использовано для получения сложнофасонных поверхностей деталей авиационных газотурбинных двигателей. Способ включает обработку детали из титана или титанового сплава в электролите вибрирующими электродами с применением анодных регулируемых прямоугольных импульсов от источника напряжения с постоянной амплитудой. При обработке устанавливают черновой, чистовой и финишный режимы, отводят электроды на соответствующий установленному режиму межэлектродный зазор. Подачу импульсов напряжения синхронизируют с моментом отвода электродов от детали и при обработке детали поддерживают заданное среднее значение рабочего тока регулированием длительности упомянутых прямоугольных импульсов напряжения, которую устанавливают в прямой пропорциональной зависимости от величины межэлектродного зазора. Техническим результатом является создание способа размерной электрохимической обработки, обеспечивающего повышение производительности изготовления сложнофасонных поверхностей деталей из титана и титановых сплавов за счет упрощения технологии и снижения трудоемкости изготовления. 2 ил., 1 табл.

Способ размерной электрохимической обработки деталей из титана и титановых сплавов, включающий обработку детали в электролите вибрирующими электродами с применением анодных регулируемых прямоугольных импульсов от источника напряжения с постоянной амплитудой, отличающийся тем, что устанавливают черновой, чистовой и финишный режимы обработки детали, отводят электроды на соответствующий установленному режиму межэлектродный зазор, при этом подачу импульсов напряжения синхронизируют с моментом отвода электродов от детали и при обработке детали поддерживают заданное среднее значение рабочего тока регулированием длительности упомянутых прямоугольных импульсов напряжения, которую устанавливают в прямой пропорциональной зависимости от величины межэлектродного зазора.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2271905C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2188103C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2456138C1 |

| US 6402931 B1, 11.06.2002. | |||

Авторы

Даты

2015-10-10—Публикация

2014-05-05—Подача