Изобретение относится к области электрохимической обработки (ЭХО) металлов и сплавов в импульсно-циклическом режиме с оптимизацией процесса и может быть использовано для получения сложнофасонных поверхностей деталей авиационных газотурбинных двигателей с высокой точностью обработки.

Технологический процесс обработки детали состоит из трёх технологических операций: черновой (грубый), чистовой, финишной (наиболее точной). Отличие технологических операций друг от друга заключается в различии технологических режимов.

Так, черновая операция характеризуется наибольшими значениями режима обработки, устанавливаемыми оператором. На этой операции снимается основная часть припуска с наибольшей производительностью процесса. Чистовая операция менее производительна и более точная. Финишная технологическая операция позволяет получить наилучшие точностные результаты формообразования и наименьшую шероховатость обработанной поверхности.

Именно финишная обработка детали позволяет добиться стопроцентной точности детали, являющейся целью заявленного изобретения, так как эта заключительная стадия обработки металла позволяет избежать брака всего изделия.

Известен способ электрохимической обработки деталей в импульсно-циклическом режиме с оптимизацией процесса, при этом обработку детали ведут по рабочим и контрольным циклам (Патент РФ №2071883 от 08.10.1992, опубл. 20.01.1997, МПК В23Н 3/00).

Наиболее близким является способ размерной электрохимической обработки металлов, включающий импульсно–циклическую обработку заготовки в электролите с помощью электрод–инструмента на этапах черновой, чистовой и финишной обработки с использованием автоматизированной системы управления станка, при которой электрод-инструменту сообщают колебательное движение с периодическим контролем межэлектродного зазора и ощупыванием (Патент РФ №2330746 от 27.11.2007, опубл. 10.08.2008 Бюл. №22, МПК В23Н 3/00).

Недостатком известных способов является съем величины металла в последнем цикле финишной обработки больше требуемого, связанный с тем, что величина съема металла в последнем цикле обработки фиксированная и может превышать требуемую величину, что негативно сказывается на точности и качестве размерной электрохимической обработки металлов по причине получения детали с отклонением от номинального размера.

Техническим результатом, на который направлено изобретение, является повышение производительности, точности и качества размерной электрохимической импульсно – циклической обработки за счет расчета автоматизированной системой станка требуемой величины съема металла в последнем цикле финишной обработки путем корректировки длительности пачки импульсов в зависимости от расстояния до конца обработки и скорости электрохимического растворения металла заготовки.

Технический результат достигается тем, что при размерной электрохимической обработке металлов, включающей импульсно – циклическую обработку заготовки в электролите с помощью электрод – инструмента на этапах черновой, чистовой и финишной обработки с использованием автоматизированной системы управления станка, при которой электрод-инструменту сообщают колебательное движение с периодическим контролем межэлектродного зазора и ощупыванием.

Новым в заявленном изобретении является то, что в последнем цикле финишной обработки с помощью автоматизированной системы управления станка рассчитывают и устанавливают длительность пачки импульсов тока, которая прямо пропорциональна расстоянию до конца обработки и обратно пропорциональна скорости электрохимического растворения металла заготовки.

Повышение производительности ЭХО происходит за счёт возможности увеличения длительности пачек импульсов до последнего цикла обработки.

Повышение качества и точности обработки ЭХО происходит за счёт съема точной величины металла в последнем цикле обработки.

На фигурах показаны:

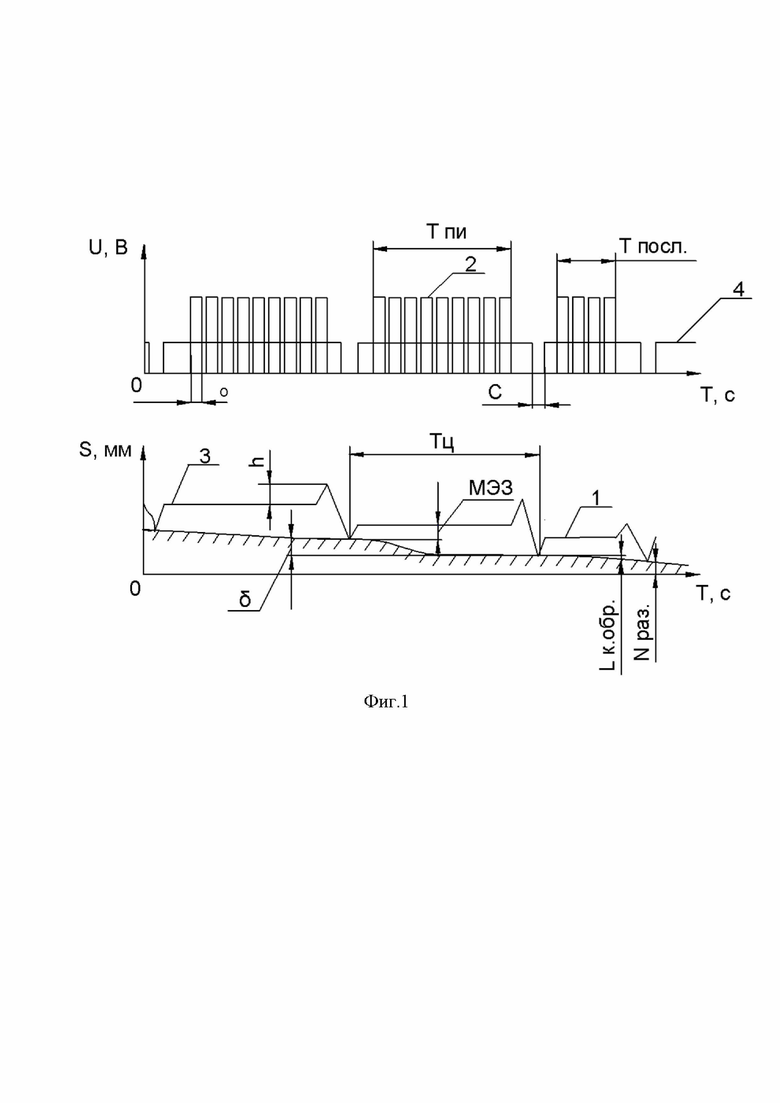

Фиг. 1 - Циклограмма, работающего по данному способу станка, где:

1 - перемещение электрода;

2 - импульсы технологического тока;

3 - поверхность заготовки;

4 - напряжение ощупывания заготовки;

Тц - время одного цикла;

h - величина промывочного зазора;

Тпосл. - требуемой длительность последней пачки импульсов;

Тп.и. - длительность пачки импульсов;

δ - припуск, снятый за один цикл;

Lк.обр - расстояние до конца обработки в последнем цикле;

Nраз. - номинальный размер детали;

с - время касания электродов.

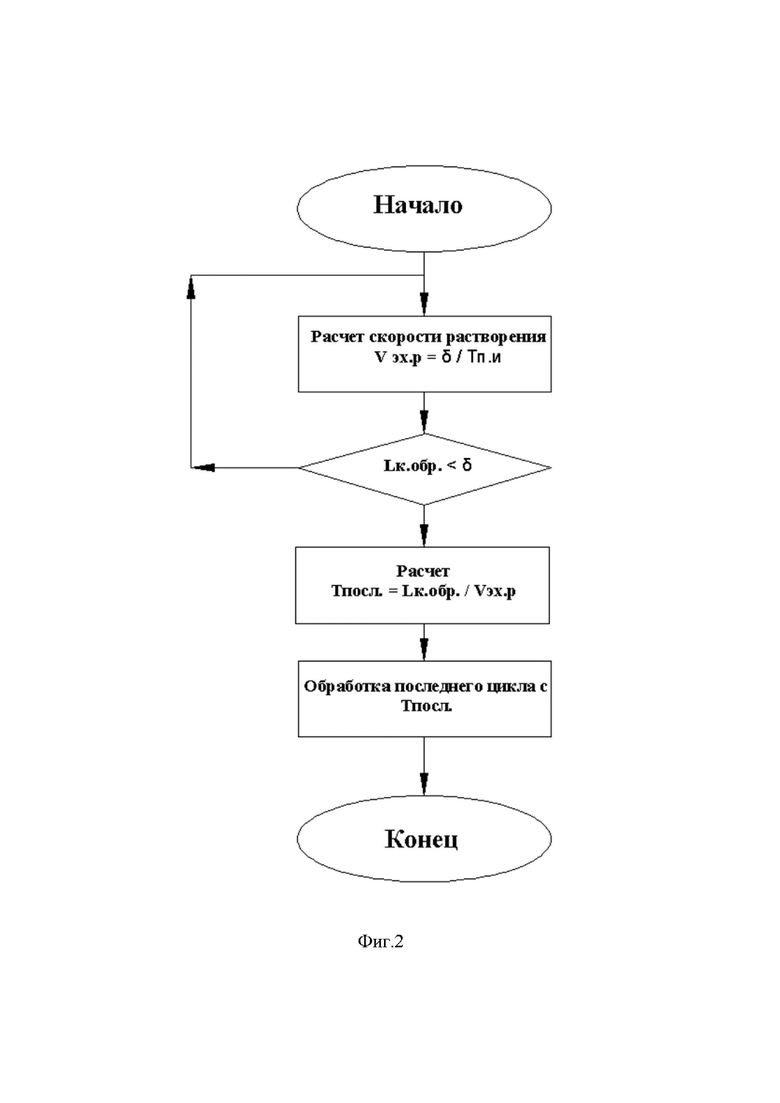

Фиг. 2 – Блок-схема осуществления способа.

Способ осуществляется следующим образом.

На станке для электрохимической обработки устанавливают деталь, на рабочих позициях закрепляют электрод-инструменты. В автоматизированной системе управления процессом устанавливают требуемые параметры обработки, зависящие от операции обработки (например, черновой, чистовой, финишный). Для каждой операции обработки свои значения: напряжение технологического тока, скважность импульсов, время действия технологического тока в цикле, межэлектродный зазор, глубина обработки.

Закрывается рабочая зона станка. Включаются симметричные колебания электрода-инструмента, насос прокачки электролита, привод подачи на сближение электродов. После контакта электродов системой управления станка дается команда приводу подачи на установку запрограммированного МЭЗ. Включается технологический ток на запрограммированное время, по истечении которого ток выключается - электроды сближаются до контакта, и процесс повторяется в автоматическом режиме. Процесс прекращается после достижения суммарной глубины обработки запрограммированных режимов. Информация о процессе отображается на мониторе станка и остается в памяти автоматизированной системы управления. Программирование режимов процесса и автоматизация работы станка основаны на специально разработанном программном обеспечении, при этом система управления процессом автоматически определяет конец каждого режима обработки и автоматически переходит на новый.

На этапах черновой и чистовой обработки величина межэлектродного зазора автоматически поддерживается постоянной, так как напряжение, длительность импульсов и площадь обработки на данном участке не меняются, а рабочий ток стабилен за счет изменения скорости подачи, а температура электролита, от которой зависит его проводимость, стабилизирована системой терморегулирования.

На этапе финишной обработки системой управления станка рассчитывается скорость электрохимического растворения металла заготовки по формуле:

Vэх.р.= δ/Tп.и.,

где:

δ - припуск заготовки, снимаемый за один цикл;

Tп.и. - длительность пачки импульсов в цикле обработки.

Автоматизированная система станка постоянно сравнивает расстояние до конца обработки Lк.обр и припуск заготовки δ, снимаемый за один цикл.

При условии Lк.обр > δ автоматизированная система станка повторяет расчет скорости электрохимического растворения металла заготовки по формуле:

Vэх.р.= δ/Tп.и.,

где:

δ - припуск заготовки, снимаемый за один цикл;

Tп.и. - длительность пачки импульсов в цикле обработки.

При выполнении условия Lк.обр < δ автоматизированная система станка рассчитывает требуемую длительность пачки импульсов в последнем цикле обработки по формуле Tпосл.:

Tпосл. = ,

,

Tпосл. – требуемая длительность пачки импульсов в последнем цикле обработки;

Lк.обр. - расстояние до конца обработки перед последним циклом;

Vэх.р. - скорость электрохимического растворения металла.

На основании рассчитанной длительности пачки импульсов в последнем цикле обработки происходит требуемый съем металла.

Затем обработка детали завершается и отправляется на следующие операции согласно технологическому процессу.

Пример реализации способа.

По предложенному комбинированному способу ЭХО обработали деталь «вкладыш» из титанового сплава на станке ЭХС-10 АМ со следующими параметрами финишной обработки:

Межэлектродный зазор на этапе S=100 мкм.

Сила тока на I2=600 А.

Длительность пачки импульса Tп.и. =1 с.

Амплитуда импульсов рабочего тока равна 28 В.

Частота следования импульсов составляла F =100 Гц.

Cкорость электрохимического растворения металла Vэх.р. = 10 мкм/с.

В итоге, по результатам окончания обработки детали «вкладыш» с припуском заготовки равным 3000 мкм и времени обработки 360 сек, точность обработки составила 4 мкм вместо 10 мкм, а время обработки уменьшилось на 3%.

Таким образом, заявленное изобретение способ размерной электрохимической обработки металлов позволяет повысить производительность, точность и качество размерной электрохимической импульсно-циклической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2681590C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2564773C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ С ЭКСЦЕНТРИСИТЕТОМ РАБОЧЕЙ ПОВЕРХНОСТИ | 2016 |

|

RU2622075C1 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2004 |

|

RU2277034C2 |

| СПОСОБ КРУГОВОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КОМПРЕССОРНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623938C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2216437C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

Изобретение относится к области электрохимической обработки металлов и сплавов в импульсно-циклическом режиме с оптимизацией процесса и может быть использовано для получения сложнофасонных поверхностей деталей авиационных газотурбинных двигателей с высокой точностью обработки. Способ включает импульсно-циклическую обработку заготовки из металла в электролите с помощью электрод-инструмента на этапах черновой, чистовой и финишной обработки с использованием автоматизированной системы управления станка, при которой электрод-инструменту сообщают колебательное движение с периодическим контролем межэлектродного зазора и ощупыванием. В последнем цикле финишной обработки с помощью автоматизированной системы управления станка рассчитывают и устанавливают длительность пачки импульсов тока, которая прямо пропорциональна расстоянию до конца обработки и обратно пропорциональна скорости электрохимического растворения металла заготовки. Техническим результатом является повышение точности и качества размерной электрохимической импульсно-циклической обработки за счет съема точной величины металла в последнем цикле обработки. 1 пр., 2 ил.

Способ размерной электрохимической обработки заготовки из металла, включающий импульсно-циклическую обработку заготовки в электролите с помощью электрод-инструмента на этапах черновой, чистовой и финишной обработки с использованием автоматизированной системы управления станка, при которой электрод-инструменту сообщают колебательное движение с периодическим контролем межэлектродного зазора и ощупыванием, отличающийся тем, что в последнем цикле финишной обработки с помощью автоматизированной системы управления станка рассчитывают и устанавливают длительность пачки импульсов тока, которая прямо пропорциональна расстоянию до конца обработки и обратно пропорциональна скорости электрохимического растворения металла заготовки.

| КОМБИНИРОВАННЫЙ СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2681590C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЦИКЛИЧЕСКОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2071883C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2564773C1 |

| СПОСОБ ДВУСТОРОННЕЙ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2011 |

|

RU2448818C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| CN 0106624217 B, 22.06.2018 | |||

| US 6402931 B1, 11.06.2002. | |||

Авторы

Даты

2022-04-15—Публикация

2021-07-28—Подача