Изобретение относится к способу и устройству для изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей.

Песчано-известковые кирпичи изготавливают в прессе путем прессования извести, песка и воды с последующим отверждением под действием давления пара.

Популярные форматы песчано-известковых кирпичей для конструкций, составленных из кирпича, или кирпичных кладок из песчано-известковых кирпичей, подробно описаны в документе J. Wessig «KS-Maurerfibel» (KS-mason's hornbook), издательство «KS-Info GmbH», Ганновер, 6-ое издание, 1998 г. Таким образом, существуют песчано-известковые кирпичи стандартных форматов, имеющие в целом прямоугольную форму, то есть их края примыкают друг к другу под прямыми углами (90°), и отличающиеся только своими размерами по ширине, длине и высоте. Высота кирпича, установленного в кирпичной кладке, является высотой кирпича и слоя кирпичей, измеренной по вертикали. Ширина кирпича, установленного в кирпичной кладке, представляет собой толщину стенки или толщину кладки, измеренную по горизонтали по направлению внутрь, а длина кирпича, установленного в кирпичной кладке, является величиной между двумя соседними кирпичами, измеренной по горизонтали вдоль слоя кирпичей. Торцевые стенки кирпича часто состыкованы друг с другом в продольном направлении с использованием пазогребневового соединения.

Таким образом, стандартный формат имеют кирпичи точной кубовидной формы с гладкими поверхностями, а также кирпичи по существу кубовидной формы с пазогребневовыми поверхностями на двух противоположных сторонах для пазогребневового соединения с соседним кирпичом в кирпичной кладке. Кроме того, в стандартных кирпичах на одной стороне или на двух противоположных сторонах могут быть выполнены выемки или сквозные отверстия для захвата или, в отличие от полнотелых кирпичей или блочных кирпичей, для разведения проводки или обеспечения термоизоляции аналогично перфорированным кирпичам или полым блочным кирпичам. Для особенно эффективного возведения стен в относительно больших кубовидных форматах используют так называемые плоские элементы (см. стр. 14-20).

Кроме того, существует множество форматов песчано-известковых кирпичей, например, так называемые U-образные слои каменной кладки (см. стр. 21) или установочные кирпичи с одним или двумя отверстиями для труб, или клиновые кирпичи, имеющие пятиугольное сечение с прямыми углами и тупыми углами, составляющими, например, 135° или 45° (см. стр. 55 или стр. 21), или так называемые радиусные кирпичи (см. стр. 21 или стр. 52) с прямыми углами и по меньшей мере одним скругленным углом, а также рифленые кирпичи, которые помимо прямых углов имеют по меньшей мере один скос или наклонный боковой срез, за счет которых они могут иметь треугольную или пятиугольную форму (см. стр. 93).

Специальные форматы создают непосредственно на предприятии или иногда даже на месте путем извлечения материала, в основном с помощью ленточной пилы или циркулярной пилы, из сплошного кубовидного кирпича, выполненного, в частности, из плоских элементов.

В документе DE 19756148 А1 раскрыты способ изготовления песчано-известковых заготовок плоских кирпичей и сопрягаемых деталей, которые, находясь между каждыми двумя примыкающими торцевыми поверхностями, расположенными напротив друг друга, имеют заданную длину боковой стороны, и устройство для осуществления указанного способа. Каждую заготовку кирпича размещают между четырьмя формовочными стенками, а также формуют и прессуют между верхним и нижним пуансонами, и/или в каждой заготовке кирпича по меньшей мере на одной примыкающей торцевой поверхности выполняют паз или гребень с помощью средств формования пазов и/или средств формования гребней. Для прессования задают конечное расстояние между верхним и нижним пуансонами, а после прессования каждую заготовку кирпича выгружают и раскладывают, причем такая заготовка опирается на торцевую поверхность уровня. Заготовки кирпичей формуют и прессуют таким образом, чтобы сопрягаемые детали были той же длины, что и кирпичи, а примыкающие торцевые поверхности заготовок кирпичей выполняют с помощью верхнего пуансона и/или нижнего пуансона, причем после выгрузки и перед раскладыванием с использованием смежных торцевых поверхностей заготовки кирпичей поворачивают на 90°. В одном конкретном варианте реализации (фиг. 3) в вырубном прессе верхнюю примыкающую торцевую поверхность сопрягаемой детали выравнивают таким образом, что она расположена под косым наклоном и выполнена гладкой, т.е. она не имеет какого-либо паза или перегородки, а рабочая нижняя сторона верхнего пуансона также проходит таким образом, что она расположена соответствующим образом под косым наклоном. В случае данного известного способа и связанного с ним устройства заготовки кирпичей и четыре формовочные стенки имеют прямоугольное сечение, перпендикулярное направлению прессования.

В документе DE 102006034302 А1 раскрыт способ изготовления заготовок кирпичей кирпичной кладки, в частности песчано-известковых кирпичей, согласно которому используют по меньшей мере два пространства формования, отличающиеся друг от друга поперечным сечением или по меньшей мере одним размером, перпендикулярным направлению прессования, причем по меньшей мере одно первое пространство формования приводят или перемещают по меньшей мере в одно положение наполнения, а указанное по меньшей мере одно пространство формования, находящееся в указанном по меньшей мере одном положении наполнения, по меньшей мере один раз наполняют сырьем, которое прессуют по меньшей мере в одном положении прессования в указанном первом пространстве формования с помощью первой пары прессующих пуансонов, выполненных с возможностью сближения в направлении прессования, для образования по меньшей мере одной первой заготовки кирпича. После этого по меньшей мере одно второе пространство формования приводят по меньшей мере в одно положение наполнения, причем указанное по меньшей мере одно второе пространство формования, находящееся в указанном по меньшей мере одном положении наполнения, по меньшей мере один раз заполняют сырьем, которое прессуют в указанном положении прессования или дополнительном положении прессования во втором пространстве формования с помощью второй пары прессующих пуансонов, выполненных с возможностью сближения в направлении прессования, для образования по меньшей мере одной второй заготовки кирпича. Кроме того, для приведения пространства формования по меньшей мере в одно положение наполнения вместо двух пространств формования может быть также предусмотрена форма для литья под давлением, имеющая по меньшей мере два пространства формования, регулируемые с помощью регулировочного привода. Сечение пространства формования, перпендикулярное направлению прессования, имеет непрямоугольную форму, так что спрессованная заготовка кирпича также имеет непрямоугольную форму сечения. В частности, сечение рифленых кирпичей может иметь треугольную форму или сечение клиновых кирпичей может иметь многоугольную форму по меньшей мере с четырьмя или пятью углами, или сечение в некоторой области может быть изогнуто с образованием выпуклости. Кроме того, сечение, перпендикулярное направлению прессования по меньшей мере на одной стороне, может иметь по меньшей мере один паз и/или по меньшей мере один гребень для образования поверхности пазогребневого соединения.

Из документа DE 29808917 U1 известен кирпичный пресс для изготовления формованных блоков, выполненных на основе неорганических материалов и имеющих пазогребневую структуру по меньшей мере на одной из торцевых поверхностей, задающих высоту кирпича. Известный пресс также содержит формовочный стол, имеющий формовочную полость, окруженную боковыми стенками и выровненную по горизонтали, и по меньшей мере один прессующий пуансон, выполненный с возможностью вертикального, вхождения в формовочную полость и осуществляющий сжатие материала, поданного в эту полость. По меньшей мере одна боковая стенка формовочной полости выполнена в виде формующей прессующей плиты, задающей высоту кирпича сформованного блока, расположена на формовочном столе с возможностью ее перемещения посредством приводного устройства, которое соединено с указанной боковой стенкой, и во время прессования кирпичным прессом зафиксирована на формовочном столе в соответствии с требуемой формой. Поверхности прессующих плит, обращенные внутрь формовочной полости, имеют формующие структуры для выдавливания пазогребневых структур в заданной прессуемой торцевой стенке сформованного блока. Для обеспечения контакта при боковом прессовании между прессующей плитой, внешняя сторона которой выполнена скошенной, и противоположной несущей поверхностью, выполненной на формовочном столе и имеющей противоположную ей скошенную поверхность, расположен сопрягаемый клиновидный элемент, выполненный с возможностью управления посредством приводного элемента. Кроме того, две противоположные боковые стенки или даже все боковые стенки формовочной полости могут быть выполнены в виде боковых прессующих плит, установленных с возможностью перемещения. Сопрягаемый клиновидный элемент, который установлен с возможностью скользящего перемещения между скошенными поверхностями, выполнен с приводом от первого цилиндра. Каждой боковой прессующей плите назначен один дополнительный цилиндр, за счет которого обеспечена возможность перемещения боковой прессующей плиты после высвобождения сопрягаемого клиновидного элемента. Перед наполнением формовочной полости боковые прессующие плиты зафиксированы с обеспечением соответствия по форме путем введения сопрягаемого клиновидного элемента между скошенными поверхностями, так что при последующем сжатии сформованного блока гарантировано точное положение боковых стенок формовочной полости в пространстве. Путем выбора неодинаковых сопрягаемых клиновидных элементов положение боковых прессующих плит можно изменять, так что различающиеся значения высоты кирпича для сформованных блоков могут быть отрегулированы удобным образом. В этом случае для введения сопрягаемого клиновидного элемента на формовочном столе устанавливают соответствующий стопор. При зафиксированных боковых прессующих плитах нижний пуансон закрепляют в исходном положении, а верхний пуансон вводят в формовочную полость до тех пор, пока не будет получена необходимая толщина стенки, соответствующая толщине кирпича. После завершения сжатия верхний пуансон выводят из формовочной полости, а сопрягаемый клиновидный элемент высвобождают с помощью привода, т.е. первого цилиндра. После высвобождения сопрягаемого клиновидного элемента образуется достаточно места для бокового перемещения прессующих плит, при этом прессующие плиты выводят с помощью второго цилиндра из взаимодействия с пазогребневыми структурами, выполненными его формующими структурами на сформованном блоке, так что отделение сформованного блока от формовочного стола может быть осуществлено путем перемещения нижнего пуансона в формовочную полость. В качестве привода для перемещения сопрягаемого клиновидного элемента и перемещения боковых прессующих плит могут быть использованы гидравлические или пневматические цилиндры, толкатели, коленчатые рычаги с резьбой или эксцентрики.

В документе DE 29808917 U1 с помощью различных сопрягаемых клиновидных элементов задают форматы кирпича, отличающиеся по размеру, перпендикулярному направлению прессования, заданному расстоянием между прессующими плитами. Регулировка прессующих плит после удаления сопрягаемых клиновидных элементов служит исключительно для вывода этих элементов из пазогребневого соединения для обеспечения возможности извлечения заготовки кирпича, а не для задания формата кирпича.

Таким образом, задача настоящего изобретения состоит в создании нового способа и нового устройства для изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, с помощью которых, в частности, можно получать кирпичи различного формата.

Варианты реализации и сущность настоящего изобретения, подходящие для решения поставленной задачи, охарактеризованы в пунктах формулы изобретения, которые в особенности относятся к способу изготовления заготовок кирпичей для кирпичной кладки, охарактеризованному признаками п. 1 формулы изобретения, а также к устройству для изготовления заготовок кирпичей для кирпичной кладки, охарактеризованному признаками п. 11 формулы изобретения.

Дополнительные варианты реализации и конструктивные модификации согласно настоящему изобретению следуют, в частности, из пунктов формулы изобретения, которые соответственно зависят от пп. 1 и 11 формулы изобретения.

Заявленные комбинации признаков и сущность настоящего изобретения не ограничены выбранным вариантом и выбранной зависимостью пунктов формулы изобретения. Напротив, каждый признак в пунктах формулы изобретения, относящихся к определенному объекту, например к устройству, также может быть заявлен в пункте формулы изобретения, относящемуся еще к одному объекту, например к способу. Кроме того, каждый признак в пунктах формулы изобретения, также независимо от обратных ссылок последних, может быть заявлен в любой произвольной комбинации с одним признаком или множеством других признаков в пунктах формулы изобретения. Кроме того, каждый признак, который описан или раскрыт в описании или на чертежах, вне независимости от контекста, в котором этот признак упомянут, или без привязки к нему может быть заявлен сам по себе или в любой комбинации с одним признаком или другими признаками, которые описаны или раскрыты в пунктах формулы изобретения, описании или на чертежах.

В одном из вариантов реализации для решения поставленной задачи предложен способ изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, согласно которому:

a) в ходе первого технологического процесса по меньшей мере в одном пространстве формования, ограниченном по меньшей мере двумя, а предпочтительно четырьмя, формовочными стенками, из сырья прессуют заготовки кирпичей первого формата, а в ходе второго технологического процесса с помощью по меньшей мере одной пары прессующих пуансонов, выполненных с возможностью сближения в направлении прессования в пространстве формования, образованном между формовочными стенками, из сырья прессуют заготовки кирпичей второго формата,

b) причем между первым технологическим процессом и вторым технологическим процессом по меньшей мере одну из указанных формовочных стенок пространства формования регулируют с помощью назначенного регулирующего привода таким образом, что в первом технологическом процессе и во втором технологическом процессе различается сечение пространства формования, перпендикулярное направлению прессования, или по меньшей мере один размер пространства формования, перпендикулярный направлению прессования, вследствие чего предпочтительно различается и формат кирпича.

Поставленная задача также решена благодаря созданию устройства для изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, для осуществления, в частности, способа согласно одному из вариантов реализации настоящего изобретения, содержащего:

a) по меньшей мере одно пространство формования, ограниченное по меньшей мере двумя, а предпочтительно четырьмя, формовочными стенками,

b) заполняющее устройство для заполнения сырьем пространства формования и

c) по меньшей мере одну пару прессующих пуансонов, выполненных с возможностью сближения в направлении прессования в указанном пространстве формования, образованном между указанными формовочными стенками, для прессования заготовок кирпичей из сырья, которым было заполнено пространство формования,

d) причем по меньшей мере одна формовочная стенка выполнена с возможностью регулировки с помощью назначенного регулирующего привода, так что в первом и втором технологических процессах различается сечение пространства формования, перпендикулярное направлению прессования, или по меньшей мере один размер пространства формования, перпендикулярный направлению прессования, вследствие чего предпочтительно различается и формат кирпича,

e) причем для указанной или каждой регулируемой формовочной стенки назначено соответствующее удерживающее приспособление для удержания ее во время первого технологического процесса и второго технологического процесса, а указанное удерживающее приспособление или каждое удерживающее приспособление не изменяет положение формовочной стенки, заданное регулирующим приводом.

После регулировки по меньшей мере одной формовочной стенки ее предпочтительно в дальнейшем удерживают во время первого технологического процесса и второго технологических процесса с помощью по меньшей мере одного соответствующего удерживающего приспособления, а удерживающее приспособление высвобождают или деактивируют перед регулировкой между технологическими процессами и снова фиксируют или активируют после регулировки.

По меньшей мере один регулирующий привод может представлять собой пневматический или гидравлический привод, в частности пневматическую или гидравлическую систему поршень-цилиндр. Кроме того, по меньшей мере один регулирующий привод может представлять собой, в частности, привод вращения, приводимый в действие электродвигателем.

В соответствующий регулирующий привод предпочтительно встроено по меньшей мере одно удерживающее приспособление, в частности в качестве стопорного или тормозного устройства между поршнем и цилиндром пневматической или гидравлической системы поршень-цилиндр, в качестве стопорного или тормозного устройства на валу привода вращения или в качестве механического тормоза двигателя в электродвигателе, например на роторе электродвигателя.

По меньшей мере одно удерживающее приспособление может представлять собой блок, являющийся независимым от соответствующего регулирующего привода, и может содержать, в частности, взаимодействующие друг с другом стопорные задвижки и стопорные зазоры, выполненные или расположенные, в частности, на ящичной форме и на одной боковой части или двух боковых частях формовочной стенки, которые предпочтительно выполнены на опорной детали.

В одном варианте реализации указанное по меньшей мере одно пространство формования со своими формовочными стенками расположено во внутреннем пространстве ящичной формы, причем соответствующий регулирующий привод предпочтительно прикреплен к ящичной форме, в частности по меньшей мере частично расположен во внутреннем пространстве ящичной формы, или соответствующие регулирующие приводы предпочтительно прикреплены к ящичной форме, в частности по меньшей мере частично расположены во внутреннем пространстве ящичной формы.

В одном из вариантов между первым и вторым технологическими процессами с помощью назначенного регулирующего привода регулируют только одну из формовочных стенок пространства формования. После регулировки формовочной стенки, в частности путем смещения ящичной формы, пространство формования или его формовочные стенки предпочтительно центрируют относительно центральной оси прессования прессующих пуансонов таким образом, что отрегулированная формовочная стенка и противоположная формовочная стенка оказываются расположены на одинаковом расстоянии от центральной оси прессования.

Еще в одном варианте между первым и вторым технологическими процессами две противоположные друг другу формовочные стенки пространства формования регулируют с помощью назначенных регулирующих приводов и предпочтительно центрируют относительно центральной оси прессования прессующих пуансонов или регулируют с сохранением центрирования, или регулируют с размещением по центру таким образом, что две отрегулированные противоположные друг другу формовочной стенки оказываются расположены на одинаковом расстоянии от центральной оси прессования.

В одном конкретном варианте реализации может быть выполнена с возможностью установки или может быть установлена между двумя регулируемыми формовочными стенками разделительная формовочная стенка, которая разделяет (или разбивает) пространство формования на два отдельных пространства формования, каждое из которых ограничено одной из регулируемых формовочных стенок с одной стороны и разделительной формовочной стенкой с другой стороны. Таким образом можно получить два кирпича сравнительно небольшого формата вместо одного кирпича сравнительного большого формата. Кирпич сравнительно большого формата может быть снова получен путем удаления разделительной формовочной стенки.

В одном дополнительном варианте способа изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, который может быть объединен с другими вариантами реализации изобретения:

a) в ходе первого технологического процесса по меньшей мере в одном пространстве формования, ограниченном формовочными стенками, из сырья прессуют заготовки кирпичей первого формата, а во втором технологическом процессе с помощью пары прессующих пуансонов, выполненных с возможностью сближения в направлении прессования в пространстве формования, образованном между формовочными стенками, из сырья прессуют заготовки кирпичей второго формата.

b) между первым и вторым технологическими процессами по меньшей мере одну из формовочных стенок пространства формования по меньшей мере частично заменяют и предпочтительно регулируют таким образом, что в первом и втором технологических процессах различаются сечение пространства формования, перпендикулярное направлению прессования, или по меньшей мере один размер пространства формования, перпендикулярный направлению прессования, вследствие чего предпочтительно различается и формат кирпича.

В частности, в первом технологическом процессе сечение пространства формования может иметь первую форму, в частности может иметь прямоугольную форму, а после замены по меньшей мере одной формовочной стенки во втором технологическом процессе указанное сечение может иметь другую форму, в частности может иметь непрямоугольную форму, треугольную форму, трапециевидную форму или пятиугольную форму, или может иметь криволинейный контур.

В одном из предпочтительных вариантов реализации в каждом случае между первым и вторым технологическими процессами для подгонки под отличающиеся сечения пространства формования, перпендикулярные направлению прессования, или размеры пространства формования, перпендикулярные направлению прессования, в первом и втором технологических процессах заменяют одну прессующую плиту на прессующих пуансонах.

В одном из дополнительных вариантов предложен способ изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, причем этот способ может быть объединен с другими вариантами реализации изобретения и включает этапы, согласно которым:

а) по меньшей мере в одном пространстве формования, ограниченном формовочными стенками, с помощью пары прессующих пуансонов, выполненных с возможностью сближения в направлении прессования в пространстве формования, образованном между формовочными стенками, из сырья прессуют заготовки кирпичей, а в дальнейшем эти заготовки кирпичей извлекают из указанного пространства формования с помощью одного из прессующих пуансонов,

b) причем указанные формовочные стенки выполнены гладкими и/или не имеют выемок или выступов для соединения пазогребневого соединения, и/или длина кирпича образована в направлении прессования, ширина кирпича и высота кирпича образованы перпендикулярно направлению прессования, а

c) после прессования и перед извлечением заготовки кирпича по меньшей мере одну из указанных формовочных стенок отводят наружу с помощью соответствующего регулирующего привода для ее высвобождения из заготовки кирпича перед извлечением этой заготовки.

Далее в данном документе настоящее изобретение пояснено посредством иллюстративных вариантов реализации. В настоящем документе также приведена ссылка на чертежи, на которых схематически показаны перечисленные ниже фигуры.

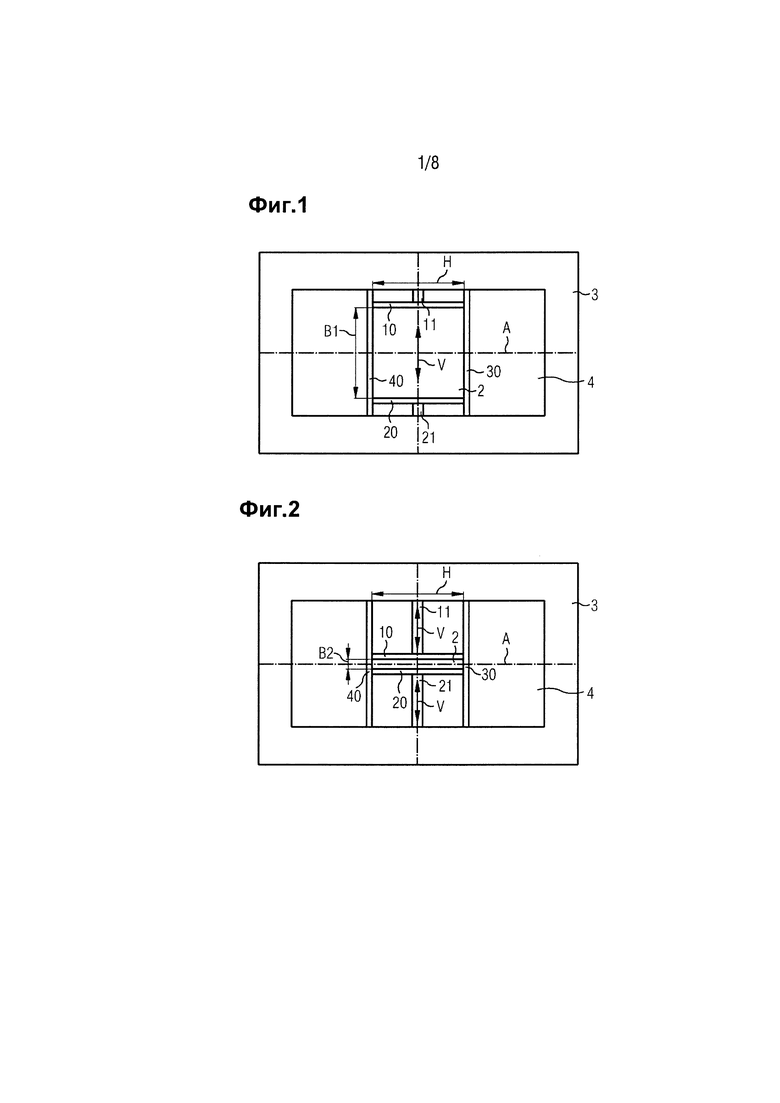

На фиг. 1 показан вид сверху ящичной формы кирпичного пресса с регулируемым формовочным инструментом, имеющим две регулируемые формовочные стенки, в положении для первого формата кирпича.

На фиг. 2 показан вид сверху ящичной формы кирпичного пресса по фиг. 1 с регулируемым формовочным инструментом, имеющим две регулируемые формовочные стенки, в положении для второго формата кирпича.

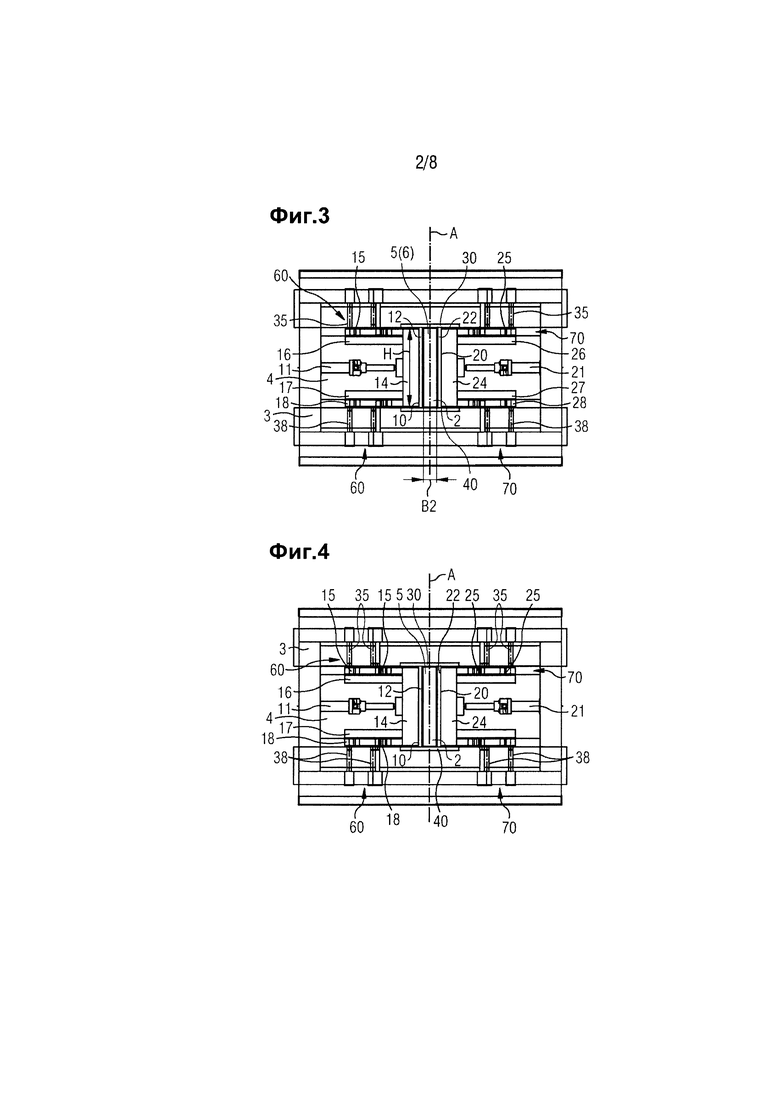

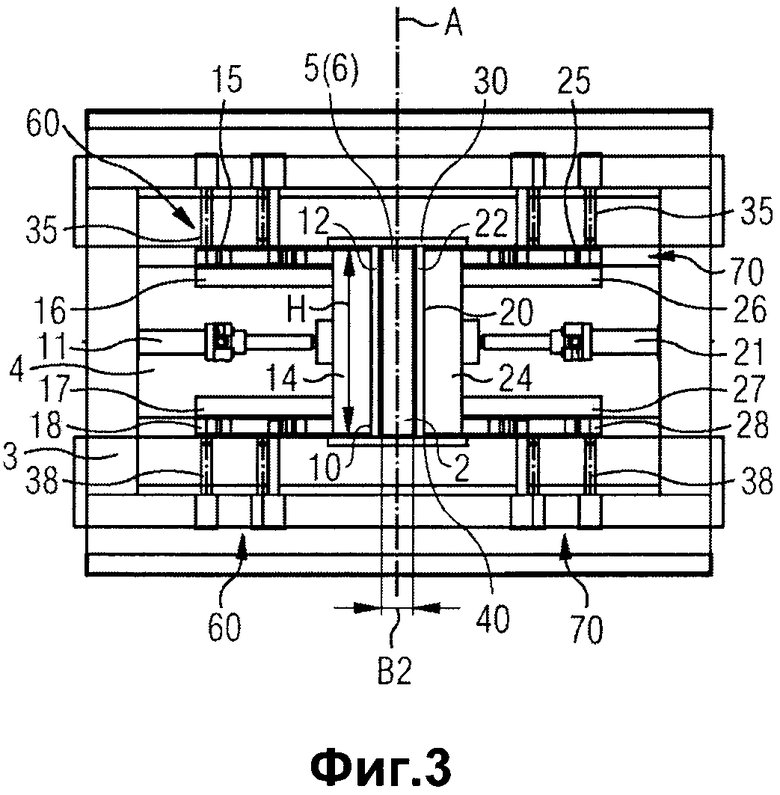

На фиг. 3-6 представлена последовательность этапов способа перехода регулируемого формовочного инструмента с двумя регулируемыми формовочными стенками, показанного на виде сверху, от сравнительного небольшого формата кирпича к сравнительно большому формату кирпича.

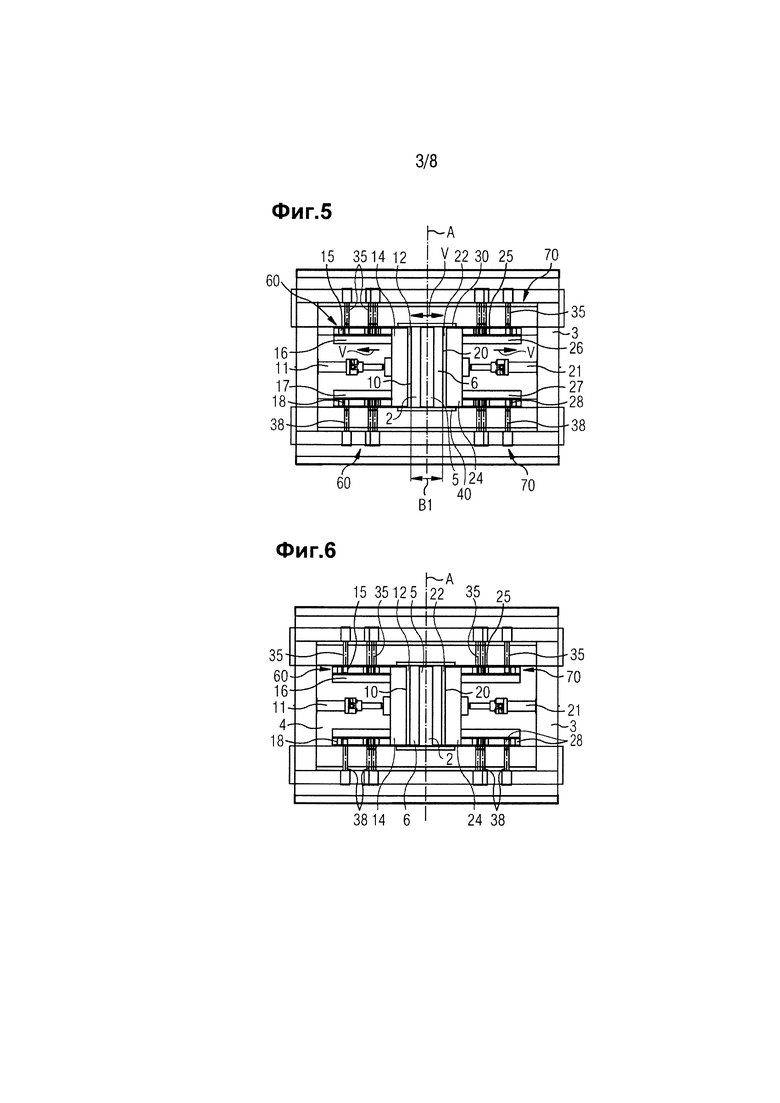

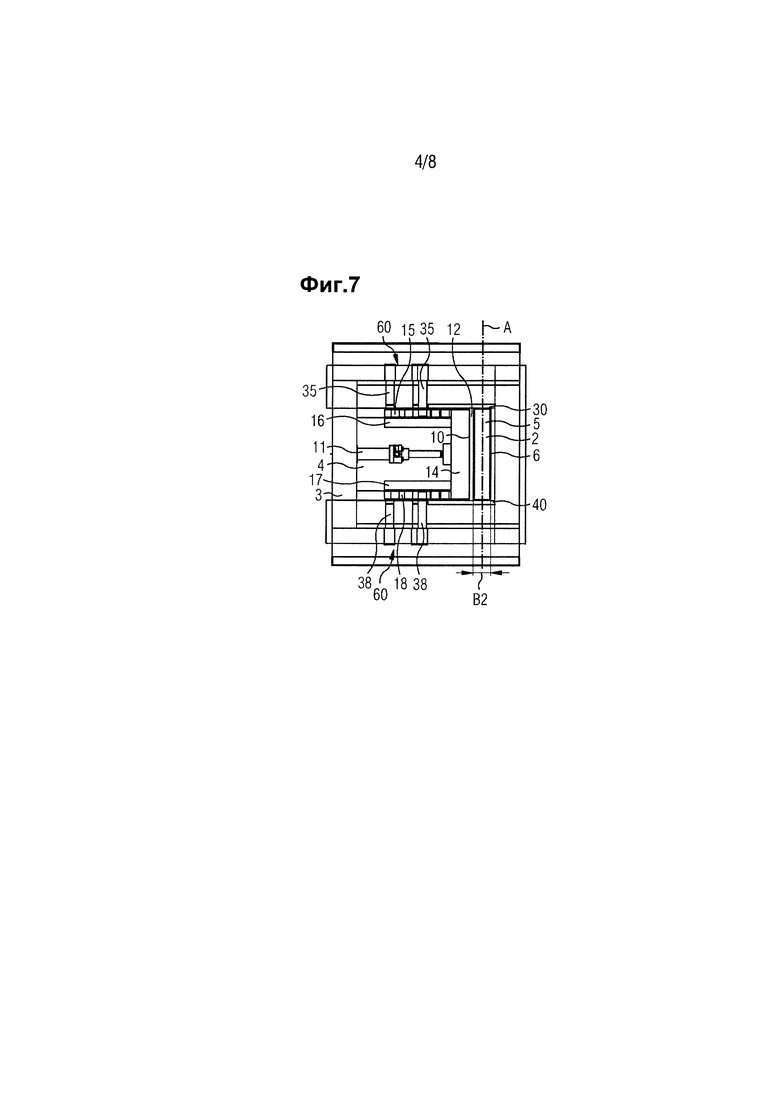

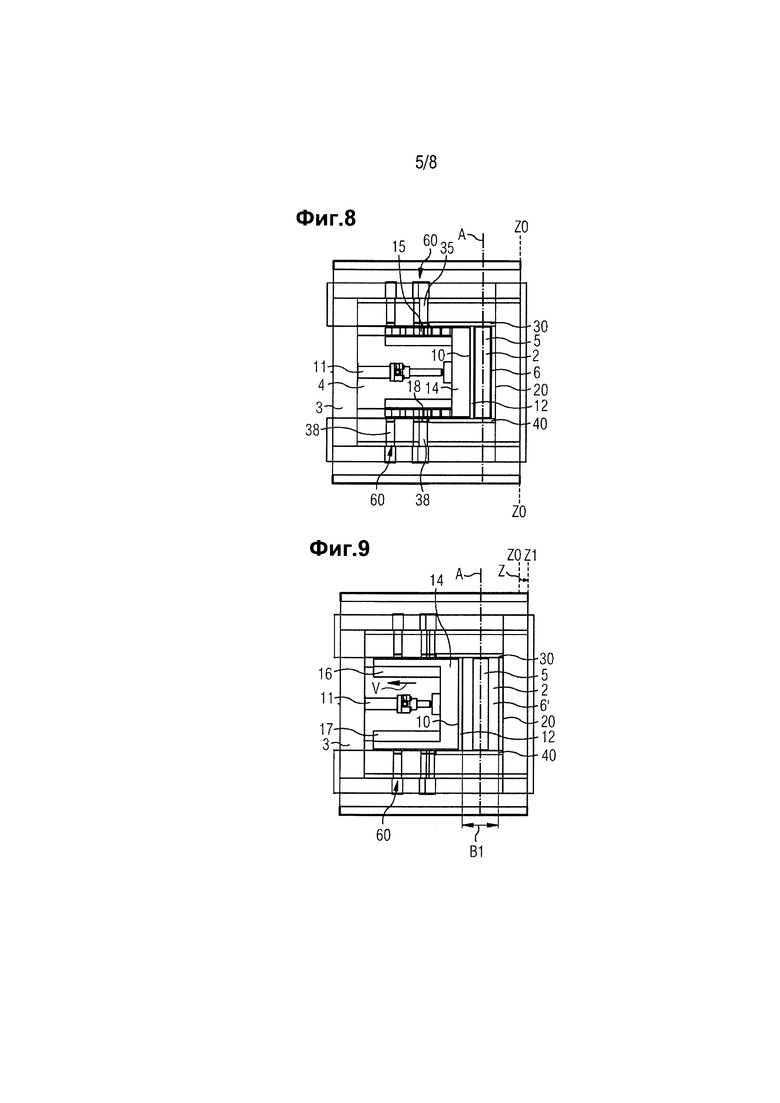

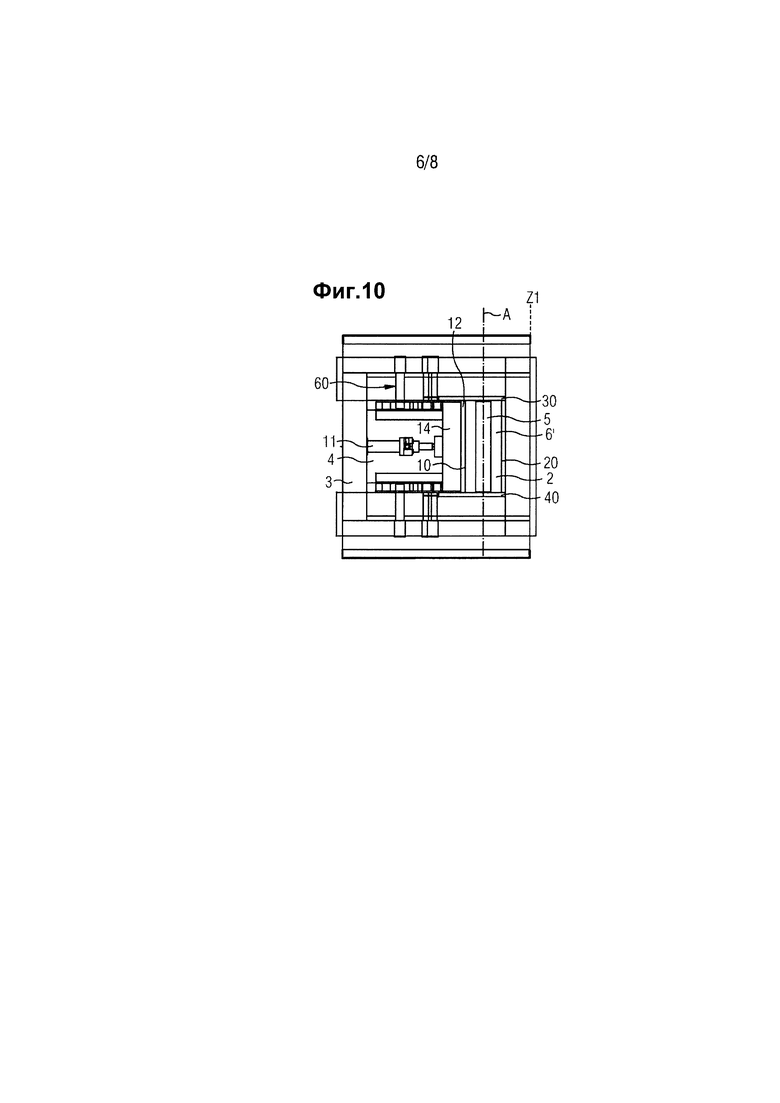

На фиг. 7-10 представлена последовательность этапов способа перехода регулируемого формовочного инструмента с одной регулируемой формовочной стенкой, показанного на виде сверху, от сравнительного небольшого формата кирпича к сравнительно большому формату кирпича на виде сверху.

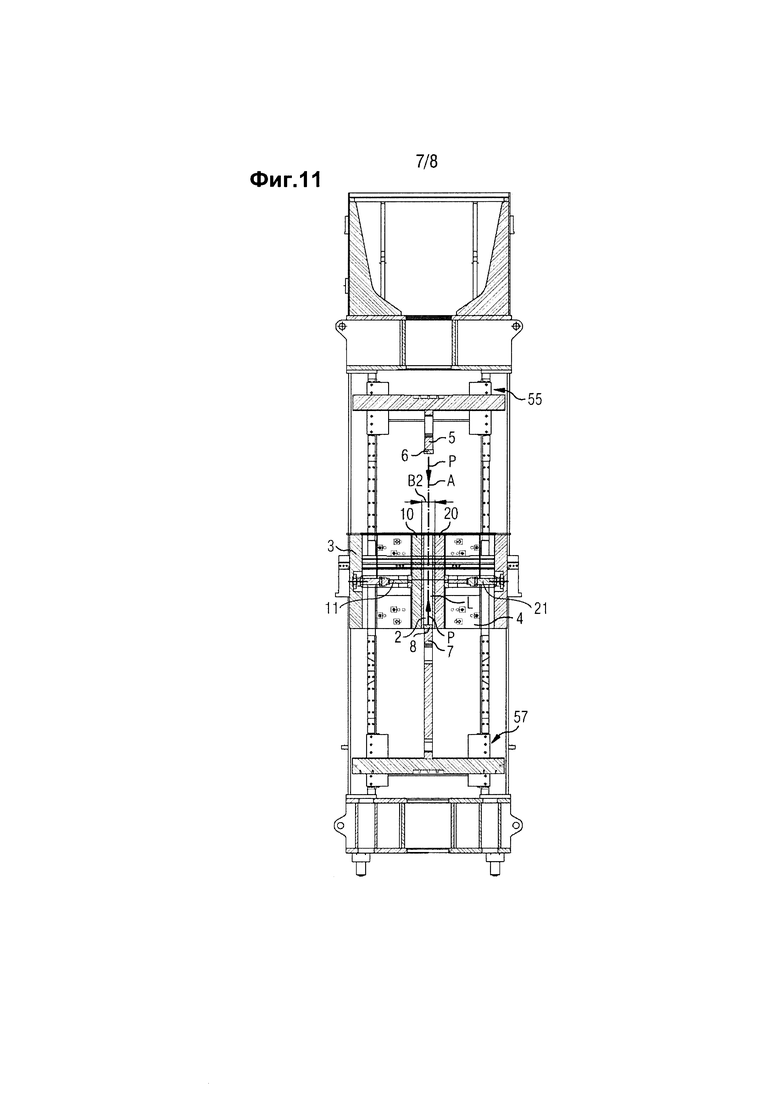

На фиг. 11 показан вид в продольном разрезе кирпичного пресса с ящичной формой, содержащей регулируемый формовочный инструмент и два прессующих пуансона.

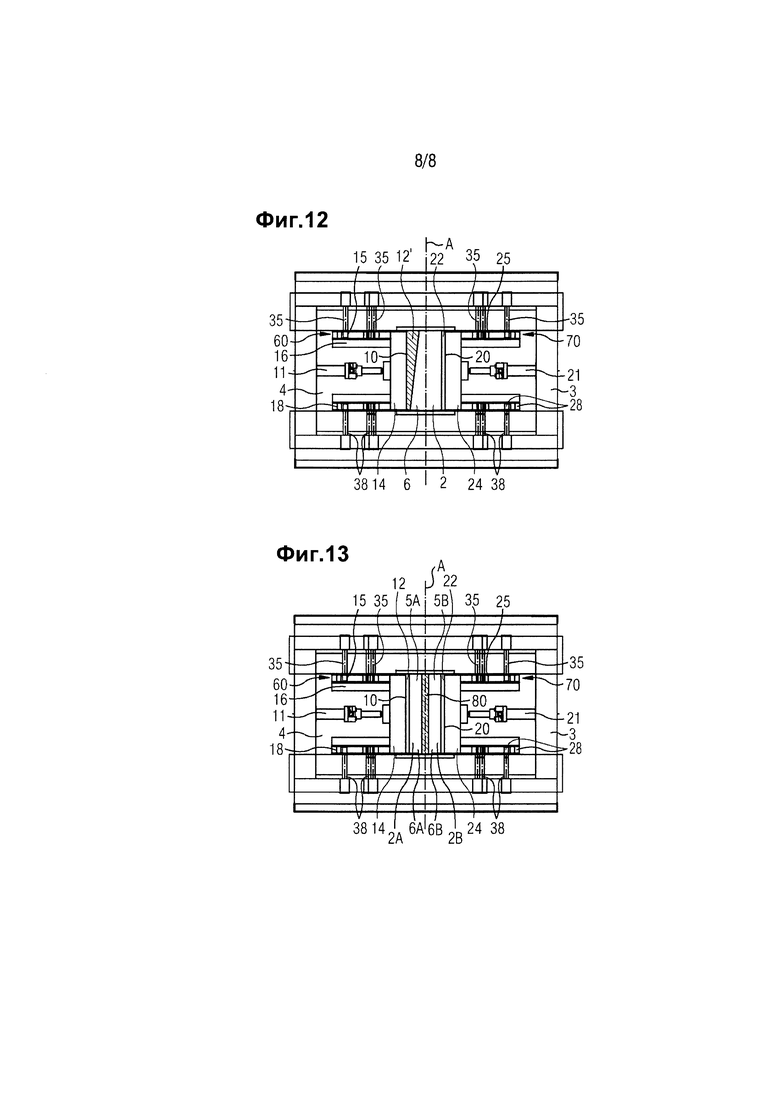

На фиг. 12 показан вид сверху ящичной формы для кирпичного пресса по фиг. 1 или способа по фиг. 3-6, содержащей регулируемый формовочный инструмент с двумя регулируемыми формовочными стенками разной формы.

На фиг. 13 показан вид сверху ящичной формы для кирпичного пресса по фиг. 1 или для способа по фиг. 3-6, содержащей регулируемый формовочный инструмент с двумя регулируемыми формовочными стенками и одной разделительной формовочной стенкой для создания двух пространств формования.

На чертежах одинаковыми ссылочными номерами обозначены эквивалентные части и величины.

На фиг. 1-10, фиг. 12 и фиг. 13 показан вид сверху в направлении прессования прессующими пуансонами (не показаны на фиг. 1-10, а показаны только на фиг. 11) на иллюстративные варианты реализации части прессующего устройства или пресса для прессования кирпича, предназначенного для изготовления заготовок кирпичей (или прессованных заготовок кирпичей), в частности песчано-известковых заготовок кирпичей, и содержащего ящичную форму 3 (или форму для литья под давлением), имеющую, например, прямоугольный внешний контур, и регулируемый формовочный инструмент, расположенный, в частности, в аналогичном прямоугольном внутреннем пространстве 4 ящичной формы 3. Регулируемый формовочный инструмент содержит пространство 2 формования (или пространство прессования), подлежащее заполнению прессуемым сырьем для прессования, в частности, песчано-известковых кирпичей, причем пространство 2 ограничено несколькими, предпочтительно четырьмя, прилегающими друг к другу формовочными стенками 10, 20, 30 и 40, а при прессовании внутрь этого пространства прессования через его две открытые стороны сверху и снизу вводят или погружают прессующие пуансоны.

Как можно видеть на фиг. 11, для прессования заготовки кирпича нижний прессующий пуансон 7 с прикрепленной к нему износной или прессующей плитой (или торцевой плитой) 8, вводят снизу в пространство 2 формования, что обеспечивает уплотнение этого пространства в направлении его нижней части, поскольку прессующая плита 8 подогнана под сечение пространства 2 формования. Далее с помощью заполняющего устройства сверху заливают сырье, которое затем прессуют путем ввода верхнего прессующего пуансона 5 с прикрепленной к нему износной или прессующей плитой 6 (или торцевой плитой), аналогичным образом подогнанной под сечение пространства 2 формования, сверху в это пространство, а также путем перемещения нижнего прессующего пуансона 6 снизу; в каждом случае указанные прессующие пуансоны перемещают по направлению друг к другу в направлении Р прессования. Кроме того, через пространство 2 формования по центру предпочтительно проходит центральная ось А прессующих пуансонов 5 и 6. Блок верхнего пуансона, относящийся к верхнему прессующему пуансону 5, обозначен ссылочным номером 55, а блок нижнего пуансона, относящийся к нижнему прессующему пуансону 7, обозначен ссылочным номером 57. Блоки 55 и 57 пуансонов могут быть реализованы известным образом и могут содержать опоры и/или направляющие, могут также содержать приводы для привода прессующих пуансонов 5 и 6, а также могут быть расположены на раме или станине пресса.

Как можно видеть на фиг. 1-10, формовочные стенки 10 и 20, находящиеся между формовочными стенками 30 и 40, в частности расположенные между формовочными стенками 30 и 40 на расстоянии от них, имеют размер Н, который предпочтительно соответствует высоте кирпича. Поскольку этот размер чрезвычайно важен с точки зрения кирпичной кладки, обеспечена возможность его точной и безошибочной установки.

В иллюстративном варианте реализации, показанном на фиг. 1-2, 3-6, и 12-13, регулируемый формовочный инструмент имеет две взаимно противоположные и взаимно параллельные формовочные стенки 10 и 20, которые выполнены с возможностью регулировки или перемещения в направлении V, и две неподвижные формовочные стенки 30 и 40, проходящие перпендикулярно формовочным стенкам 10 и 20.

В иллюстративном варианте реализации, показанном на фиг. 7-10, регулируемый формовочный инструмент имеет одну формовочную стенку 10, выполненную с возможностью регулировки или перемещения в направлении V, и три неподвижные формовочные стенки 20, 30 и 40.

Расстояние между формовочными стенками 10 и 20, измеренное в направлении V, и, следовательно, размер формовочных стенок 30 и 40, соответствующий этому расстоянию, косвенно увеличивающий пространство 2 формования и являющийся эффективным в отношении заготовки кирпича, теперь можно регулировать между по меньшей мере одним первым значением В1 (см. фиг. 1, 5-6, 9 и 10) и вторым значением В2 (см. фиг. 2-4 и 7-8).

Это расстояние между формовочными стенками 10 и 20 предпочтительно соответствует ширине кирпича из прессованной заготовки кирпича, при этом указанная ширина кирпича в дальнейшем соответствует толщине стенки кирпичной кладки.

Однако размер Н по существу также может быть использован в качестве ширины кирпича, а размеры В1 и В2 могут быть использованы в качестве высоты кирпича или один из размеров Н и В1 или В2 может быть использован даже в качестве длины кирпича.

Таким образом, благодаря регулировке один и тот же формовочный инструмент может быть использован для отпрессовки кирпичей по меньшей мере двух форматов с отличающимися размерами В1 и В2, которые предпочтительно являются шириной кирпича.

Для этого на этапе регулировки формовочные стенки 10 и 20 устанавливают в соответствии с размером В1 и закрепляют или удерживают в этом положении, а затем отпрессовывают заготовки кирпичей первого формата с этим размером или шириной В1 и дополнительным размером Н, при этом используют соответствующие прессующие пуансоны 5 и 7 или прессующие или износные плиты 6' или 8 с размерами Н и В1, размещенные на указанных прессующих пуансонах.

Если в каком-либо случае необходимо изменить формат кирпича до размера или ширины В2, то на втором этапе регулировки формовочные стенки 10 и 20 устанавливают в соответствии с размером В2 и закрепляют или удерживают в этом положении. После этого отпрессовывают заготовки кирпичей второго формата с этим размером или шириной В2 и дополнительным размером Н, причем перед этим заменяют прессующие пуансоны или прессующие или износные плиты 6 на указанных прессующих пуансонах для приведения их в соответствие с новыми размерами Н и В2.

Центральная ось А пресса, в частности прессующих пуансонов 5 и 7, предпочтительно проходит по центру через пространство 2 формования и/или проходит между двумя регулируемыми формовочными стенками 10 и 20. Таким образом, формовочные стенки 10 и 20 предпочтительно регулируют таким образом, что они имеют симметричное или центрированное расположение, при котором формовочные стенки 10 и 20 находятся на равном расстоянии от центральной оси А, т.е. расстояние до центральной оси А в каждом случае составляет В1/2 или В2/2. В результате это приводит к равномерному центральному нагружению прессующего пуансона усилием сжатия.

Для регулировки формовочной стенки 10 в направлении V регулировки предусмотрен соответствующий первый регулирующий привод 11, который по меньшей мере частично расположен во внутреннем пространстве 4 ящичной формы 3 и прикреплен к первой стенке ящичной формы 3 и соответствующей формовочной стенке 20 или соединен с ними. Для регулировки формовочной стенки 20 в направлении V регулировки предусмотрен соответствующий второй регулирующий привод 21, который по меньшей мере частично расположен во внутреннем пространстве 4 ящичной формы 3 и прикреплен ко второй стенке ящичной формы 3, противоположной первой стенке, и соответствующей формовочной стенке 20 или соединен с ними.

В качестве регулирующего привода 11 или 21 может быть выбран, в частности, пневматический или гидравлический привод, в частности пневматическая или гидравлическая система поршень-цилиндр, или другой привод, приводимый в действие электродвигателем, предпочтительно привод вращения.

В одном из вариантов реализации регулирующий привод 11 или 21 содержит крепежное или удерживающее приспособление, которое удерживает в заданном положении регулирующий привод 11 и 21 и, соответственно, направляемую им регулируемую формовочную стенку 10 или 20. Такое приспособление может представлять собой стопорное или тормозное устройство, расположенное в регулирующем приводе 11 или 21, в частности между поршнем и цилиндром пневматического или гидравлического привода, или стопорный механизм на валу, или механический тормоз в электродвигателе, например на роторе двигателя привода вращения. Этот вариант реализации регулирующего привода 11 или 21 с самостопорением или самоудержанием в определенном положении, содержащего встроенное удерживающее приспособление, является предпочтительным.

В одном из вариантов реализации, который может быть объединен с этим вариантом реализации или который может представлять собой альтернативный вариант реализации, для формовочной стенки 10 или 20 предусмотрено независимое удерживающее приспособление 60 или 70 (или стопорное приспособление, или крепежное приспособление), которое расположено отдельно от регулирующего привода 11 или 21, причем удерживающее приспособление 60 или 70 удерживает (или фиксирует, закрепляет) регулируемую формовочную стенку 10 или 20 в положении, предусмотренным соответствующим форматом кирпича. Такое отдельное удерживающее приспособление 60 или 70 может содержать, например, соответствующие стопорные задвижки, которые могут быть активированы автоматическим образом посредством управляемых запирающих устройств или могут быть активированы вручную, и стопорные зазоры, которые взаимодействуют друг с другом, например, в направлении, перпендикулярном направлению V регулировки. Кроме того, в качестве удерживающего приспособления также могут быть использованы зажимы.

В иллюстративных вариантах реализации, показанных на фиг. 3-10, каждая регулируемая формовочная стенка 10 и 20 содержит соответственно центральную опорную часть 14 или 24 и износную или прессующую плиту 12 или 22, расположенную перед соответствующей центральной опорной частью, что создает фактическое разграничение пространства 2 формования, а также содержит соответственно две боковые части 16 и 17 или 26 и 27, которые проходят в направлении V регулировки таким образом, что в результате они образуют U-образную конструкцию. На боковых частях 16 и 17 формовочной стенки 10 предпочтительно расположены соответственно стопорные зазоры 15 и 18, количество и местоположение которых соответствует двум форматам В1 и В2 и которые предназначены соответственно для стопорных задвижек 35 и 38, установленных в ящичной форме. На боковых частях 26 и 27 формовочной стенки 20 предпочтительно расположены соответственно стопорные зазоры 25 и 28, количество и местоположение которых соответствует двум форматам В1 и В2 и которые предназначены соответственно для стопорных задвижек 35 и 38, установленных в ящичной форме.

Во всех вариантах реализации местоположение отрегулированной формовочной стенки 10 или отрегулированных формовочных стенок 10 и 20 задают и определяют посредством соответствующего регулирующего привода 11 или 21 по его конечному местоположению, которое он достигает. Удерживающее приспособление, встроенное в регулирующий привод или удерживающее приспособление 60 или 70, расположенное за пределами регулирующего привода, предпочтительно не влияет на положение формовочной стенки 10 или 20, а только удерживает эту стенку в положении, заданном регулирующим приводом 11 или 21. Другими словами, положение формовочной стенки 10 или 20 не изменяется при активации или деактивации удерживающего приспособления.

Ввиду этого, для осуществления перехода между форматами кирпича с шириной В1 и В2 достаточным является удержание или закрепление в двух конечных положениях для размеров В1 и В2.

Однако эту функцию удержания или закрепления предпочтительно осуществляют квазинепрерывным образом во множестве местоположений, например между В1 и В2, или в диапазоне регулировки, включающем В1 и В2, благодаря чему возможна непрерывная подгонка формата кирпича.

На фиг. 3-6 показана последовательность действий при переходе от одного формата кирпича с шириной В2 к кирпичу с большей шириной В1.

На фиг. 3 показано основное положение формующего инструмента, используемого для прессования заготовок кирпича шириной В2. Две формовочные стенки 10 и 20 установлены своими регулирующими приводами 11 и 21 на расстоянии В2 друг от друга, при этом эти формовочные стенки удерживают в направлении V регулировки с помощью соответственно их боковых частей 16 и 17 или боковых частей 26 и 27 посредством удерживающих приспособлений 60 и 70, в частности посредством, например, восьми стопорных задвижек 35 и 38, введенных во взаимодействие соответственно со стопорными зазорами 15 и 18 или стопорными зазорами 25 и 28. Прессующие пуансоны несут на себе прессующие плиты, которые подогнаны под ширину кирпича В2, причем верхний прессующий пуансон 5 несет на себе прессующую плиту 6. Центральная ось А прессующих пуансонов 5 и 7 предпочтительно находится по центру относительно прессующих плит 6 и 8 и формовочных стенок 10 и 20 или является осью симметрии для пространства 2 формования.

На фиг. 4 удерживающие приспособления 60 и 70 показаны в деактивированном состоянии, в частности, запорные задвижки 35 и 38 вынуты из стопорных зазоров. Формовочные стенки 10 и 20 теперь можно свободно регулировать.

Согласно фиг. 5, регулирующие приводы 11 и 21 симметричным образом перемещают формовочные стенки 10 и 20 в направлении V регулировки до расстояния B1>В2, так что центральная ось А прессующих пуансонов 5 и 7 остается по центру. Заменяют прессующие плиты на пуансонах 5 и 7 и устанавливают прессующие плиты 6 и 8, которые подогнаны под новую ширину кирпича В1.

На фиг. 6 удерживающие приспособления 60 и 70 находятся в повторно активированном состоянии, в котором, в частности, стопорные задвижки 35 и 38 вставлены в новые стопорные зазоры, которые соответствуют новому расстоянию В1. Формовочные стенки 10 и 20 теперь оказываются снова зафиксированными, причем с помощью данного формовочного инструмента теперь можно прессовать заготовки кирпичей с шириной В1.

Для перехода от большей ширины В1 кирпича к меньшей ширине В2 кирпича этапы осуществляют в точном обратном порядке, т.е. в порядке от фиг. 6 и далее через фиг. 5 и фиг. 4 до фиг. 3.

На фиг. 7-10 показана процедура перехода регулируемого формовочного инструмента, содержащего только одну регулируемую формовочную стенку 10 и три неподвижные формовочные стенки 20, 30 и 40.

На фиг. 7 показано основное положение формовочного инструмента, используемого для прессования заготовок кирпичей с шириной В2. Формовочную стенку 10 устанавливают с помощью регулирующего привода 11 на расстоянии В2 от формовочной стенки 20, а также удерживают в направлении V регулировки с помощью ее боковых частей 16 и 17 посредством удерживающего приспособления 60, в частности с помощью стопорных задвижек 35 и 38, входящих во взаимодействие со стопорными зазорами 15 и 18. На прессующих пуансонах размещены прессующие плиты, которые подогнаны под ширину В2 кирпича, причем на верхнем прессующем пуансоне 5 размещена прессующая плита 6. Центральная ось А прессующих пуансонов 5 и 7 предпочтительно задана таким образом, что она находится по центру относительно прессующих плит 6 и 8 и формовочных стенок 10 и 20 или является осью симметрии для пространства 2 формования.

На фиг. 8 удерживающее приспособление 60 показано в деактивированном состоянии, в котором, в частности, стопорные задвижки 35 и 38 вынуты из стопорных зазоров. Формовочную стенку 10 теперь можно свободно регулировать.

На фиг. 9 регулирующий привод 11 перемещает формовочную стенку 10 по направлению от формовочной стенки 20 в направлении V регулировки на расстояние В1>В2. Удерживающее приспособление 60 находится в повторно активированном состоянии, в котором, в частности, стопорные задвижки 35 и 38 введены в новые стопорные зазоры, которые соответствуют новому расстоянию В1. Таким образом, снова обеспечено удержание формовочной стенки 10 и 20.

Однако ввиду однонаправленного регулирования формовочной стенки 10, центральная ось А прессующих пуансонов 5 и 7 расположена не по центру. Таким образом, согласно фиг. 9, ящичная форма 3 здесь дополнительно разблокирована и смещена в направлении Z смещения из положения Z0 в положение Z1, так что центральная ось А снова находится по центру пространства 3 формования между формовочными стенками 10 и 20, причем затем ящичная форма 3 снова оказывается заблокированной. Согласно фиг. 10, заменяют прессующие плиты на пуансонах 5 и 7 и устанавливают прессующие плиты 6 и 8, которые подогнаны под новую ширину В1 кирпича.

Для перехода от большей ширины В1 кирпича к меньшей ширине В2 кирпича этапы осуществляют в порядке, проиллюстрированном фиг. 10, при этом в дальнейшем заменяют прессующие плиты на плиты меньшей ширины В2, высвобождают удерживающее приспособление 60, регулируют формовочную стенку 10 с перемещением из В1 в В2, фиксируют с помощью удерживающего приспособления 60 в соответствии с фиг. 8-9, удерживают формовочную стенку 10 в соответствии с фиг. 7, и только после этого смещают ящичную форму 3 в обратном направлении на величину d в обратном порядке в соответствии с фиг. 8-9.

Регулирующий привод 11 или 21 также обеспечивает дополнительную функцию или режим работы, в котором перед извлечением заготовки кирпича регулируемую формовочную стенку перемещают наружу на небольшое расстояние, что обеспечивает ее высвобождение из заготовки. Благодаря этому могут быть значительно снижены сила трения и сила выталкивания.

Кроме того, еще в одном варианте реализации опорная деталь 14 или 24 может быть выведена регулирующим приводом 11 или 21 наружу по отношению к другим формовочным стенкам 30 и 40 для перенастройки инструмента, при этом в дальнейшем прессующая плита 12 и/или прессующая плита 22 могут быть заменены прессующей плитой или прессующей деталью с другим контуром, в частности с треугольным контуром в поперечном сечении относительно направления Р прессования, так что могут быть получены специальные форматы, поперечное сечение которых является треугольным, пятиугольным, трапециевидным или изогнутым иным образом, в частности вогнутым или выпуклым. Для этого, в зависимости от задачи, снова поворачивают кирпич или меняют местами размеры, а именно длину кирпича, ширину кирпича и высоту кирпича.

На фиг. 12 показан иллюстративный вариант реализации, в котором прессующая деталь 12' (или износная деталь), которая имеет клиновидную или треугольную форму в поперечном сечении, установлена или используется на опорной детали 14 формовочной стенки 10 вместо прямолинейной прессующей плиты 12. Формовочная поверхность формовочной стенки 10, которая примыкает к пространству 2 формования, теперь является плоской с внутренней стороны клиновидной или треугольной прессующей детали 12', которая наклонена под углом к направлению V регулировки. Вследствие этого пространство 2 формования в поперечном сечении более не имеет прямоугольную форму, а имеет трапециевидную форму. Еще одна прессующая плита 22 на формовочной стенке 20 выполнена как показано на фиг. 6, например с тем, чтобы она проходила прямо перпендикулярно направлению V регулировки, однако эта прессующая плита также может быть заменена прессующей деталью другой формы.

В одном конкретном варианте реализации, показанном на фиг. 13, в качестве центральной перегородки или центральной стенки согласно фиг. 6, расположенной, в частности, по центру в области центральной оси А, установлена или предусмотрена дополнительная разделительная формовочная стенка 80, которая разделяет пространство 2 формования на два отдельных пространства 2А и 2В формования, каждое из которых предназначено для изготовления одной заготовки кирпича сравнительно небольшого формата. Пространство 2А формования находится между регулируемой формовочной стенкой 10 и разделительной формовочной стенкой 80, а второе пространство 2В формования находится между регулируемой формовочной стенкой 20 и разделительной формовочной стенкой 80. Для каждого пространства 2А и 2В формования назначены соответствующие прессующие пуансоны, из которых на фиг. 13 схематически показан верхний прессующий пуансон 5А, содержащий верхнюю прессующую плиту 6А для пространства 2А формования, и верхний прессующий пуансон 5В, содержащий верхнюю прессующую плиту 6В для пространства 2А формования. Из одного исходного пространства формования с двумя регулируемыми формовочными стенками теперь были получены два меньших пространства 2А и 2В формования, которые разделены разделительной формовочной стенкой 80 и каждое из которых имеет соответственно только одну регулируемую формовочную стенку 10 или 230. Разделительная формовочная стенка 80 может быть предпочтительно установлена или удалена в зависимости от потребности или необходимых форматов кирпича.

Таким образом, прессующее устройство представляет собой, в частности, пресс для стыкования кирпичей с регулируемой системой инструментов для обеспечения различных форматов кирпича.

Перечень ссылочных номеров

2, 2А, 2В Пространство формования

3 Ящичная форма

4 Внутреннее пространство

5, 5А, 5В Верхний прессующий пуансон

6, 6', 6А, 6В Верхняя прессующая плита

7 Нижний прессующий пуансон

8 Нижняя прессующая плита

10 Формовочная стенка

11 Регулирующий привод

12, 12' Прессующая плита, прессующая деталь

14 Опорная деталь

15 Стопорный зазор

16, 17 Боковая часть

18 Стопорный зазор

20 Формовочная стенка

21 Регулирующий привод

22 Износная деталь

24 Опорная деталь

25 Стопорный зазор

26, 27 Боковая часть

28 Стопорный зазор

30 Формовочная стенка

35 Стопорная задвижка

38 Стопорная задвижка

40 Формовочная стенка

55 Блок верхнего пуансона

57 Блок нижнего пуансона

60 Удерживающее приспособление

70 Удерживающее приспособление

80 Разделительная формовочная стенка

А Центральная ось

В1, В2 Ширина кирпича

Н Высота кирпича

L Длина кирпича

Р Направление прессования

V Направление регулировки

Группа изобретений относится к способу и устройству для изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей. Способ включает прессование заготовок кирпичей первого формата из сырья в первом технологическом процессе по меньшей мере в одном пространстве (2) формования, которое ограничено по меньшей мере двумя, предпочтительно четырьмя, формовочными стенками (10, 20, 30, 40). При этом во втором технологическом процессе из сырья прессуют заготовки кирпичей второго формата с помощью по меньшей мере одной пары прессующих пуансонов (5 и 6, 7 и 8), выполненных с возможностью сближения в направлении (Р) прессования в пространстве (2) формования между формовочными стенками (10, 20, 30, 40). Причем между первым технологическим процессом и вторым технологическим процессом регулируют по меньшей мере одну из формовочных стенок (10, 10 и 20) пространства (2) формования с помощью назначенного регулирующего привода (11, 11 и 21) так, что в первом технологическом процессе и во втором технологическом процессе различается поперечное сечение пространства (2) формования, перпендикулярное направлению (Р) прессования, или по меньшей мере один размер (B1, В2) пространства (2) формования, перпендикулярный направлению (Р) прессования, вследствие чего предпочтительно различается и формат кирпича. Техническим результатом является повышение эффективности изготовления кирпичей различного формата. 4 н. и 8 з.п. ф-лы, 13 ил.

1. Способ изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, согласно которому:

a) в ходе первого технологического процесса по меньшей мере в одном пространстве (2) формования, ограниченном по меньшей мере двумя, предпочтительно четырьмя, формовочными стенками (10, 20, 30, 40), из сырья прессуют заготовки кирпичей первого формата, а в ходе второго технологического процесса с помощью по меньшей мере одной пары прессующих пуансонов (5 и 6; 7 и 8), выполненных с возможностью сближения в направлении (Р) прессования в пространстве (2) формования, образованном между указанными формовочными стенками (10, 20, 30, 40), из сырья прессуют заготовки кирпичей второго формата,

b) причем между первым технологическим процессом и вторым технологическим процессом по меньшей мере одну из указанных формовочных стенок (10 и 20) пространства (2) формования регулируют с помощью назначенного регулирующего привода (11 и 21) таким образом, что в первом технологическом процессе и во втором технологическом процессе различается сечение пространства (2) формования, перпендикулярное направлению (Р) прессования, или по меньшей мере один размер (В1, В2) пространства (2) формования, перпендикулярный направлению (Р) прессования, вследствие чего предпочтительно различается и формат кирпича.

2. Способ по п. 1, согласно которому указанное по меньшей мере одно пространство формования со своими формовочными стенками расположено во внутреннем пространстве (4) ящичной формы (3), причем соответствующий регулирующий привод предпочтительно прикреплен к ящичной форме, в частности по меньшей мере частично расположен во внутреннем пространстве ящичной формы, или соответствующие регулирующие приводы предпочтительно прикреплены к ящичной форме, в частности по меньшей мере частично расположены во внутреннем пространстве ящичной формы.

3. Способ по п. 1, согласно которому между первым и вторым технологическими процессами с помощью назначенного регулирующего привода (11) регулируют только одну из указанных формовочных стенок (10) пространства (2) формования, а после регулировки этой формовочной стенки пространство формования или его формовочные стенки предпочтительно центрируют относительно центральной оси (А) прессования указанных прессующих пуансонов таким образом, что отрегулированная формовочная стенка и противоположная формовочная стенка оказываются расположены на одинаковом расстоянии от центральной оси (А) прессования.

4. Способ по п. 1, согласно которому между первым и вторым технологическими процессами две противоположные друг другу формовочные стенки (10, 20) пространства (2) формования регулируют с помощью назначенных регулирующих приводов (11, 21) и предпочтительно центрируют относительно центральной оси (А) прессования указанных прессующих пуансонов или регулируют с одновременным сохранением центрирования, или регулируют с размещением по центру таким образом, что две отрегулированные противоположные друг другу формовочные стенки оказываются расположены на равном расстоянии от центральной оси (А) прессования.

5. Способ по п. 4, согласно которому выполнена с возможностью установки или установлена между двумя регулируемыми формовочными стенками (10, 20) разделительная формовочная стенка (80), которая разделяет пространство (29) формования на два отдельных пространства (2А, 2В) формования, каждое из которых ограничено одной из регулируемых формовочных стенок (10, 20) с одной стороны и разделительной формовочной стенкой (80) с другой стороны.

6. Способ по п. 1, согласно которому после регулировки указанной по меньшей мере одной формовочной стенки (10, 20) ее в дальнейшем удерживают во время первого технологического процесса и второго технологического процесса с помощью по меньшей мере одного соответствующего удерживающего приспособления (60, 70), а удерживающее приспособление высвобождают или деактивируют перед регулировкой между технологическими процессами и снова фиксируют или активируют после регулировки, причем по меньшей мере одно удерживающее приспособление предпочтительно встроено в соответствующий регулирующий привод или представляет собой блок, являющийся независимым от регулирующего привода, и/или указанное удерживающее приспособление или каждое удерживающее приспособление не изменяет положение формовочной стенки, заданное регулирующим приводом (11, 21).

7. Способ изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, согласно которому:

а) в ходе первого технологического процесса по меньшей мере в одном пространстве (2) формования, ограниченном формовочными стенками (10, 20, 30, 40), из сырья прессуют заготовки кирпичей первого формата, а в ходе второго технологического процесса с помощью пары прессующих пуансонов (5 и 6, 7 и 8), выполненных с возможностью сближения в направлении (Р) прессования в пространстве (2) формования, образованном между формовочными стенками (10, 20, 30, 40), из сырья прессуют заготовки кирпича второго формата,

b) причем между первым технологическим процессом и вторым технологическим процессом по меньшей мере одну из формовочных стенок (10 и 20) пространства (2) формования по меньшей мере частично заменяют и предпочтительно регулируют таким образом, что в первом технологическом процессе и во втором технологическом процессе различается сечение пространства (2) формования, перпендикулярное направлению (Р) прессования, или по меньшей мере один размер (B1, В2) пространства (2) формования, перпендикулярный направлению (Р) прессования, вследствие чего различается и формат кирпича.

8. Способ по п. 7, согласно которому в первом технологическом процессе сечение пространства формования имеет первую форму, в частности имеет прямоугольную форму, а после замены указанной по меньшей мере одной формовочной стенки во втором технологическом процессе указанное сечение имеет другую форму, в частности имеет непрямоугольную форму, треугольную форму, трапециевидную форму или пятиугольную форму, или имеет криволинейный контур.

9. Способ по п. 1 или 7, согласно которому в каждом случае между первым и вторым технологическими процессами для подгонки под отличающиеся сечения пространства (2) формования, перпендикулярные направлению (Р) прессования, или размеры (B1, В2) пространства (2) формования, перпендикулярные направлению (Р) прессования, в первом и втором технологических процессах заменяют одну прессующую плиту (6, 6', 8) на прессующих пуансонах (5, 7).

10. Способ изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, согласно которому:

а) по меньшей мере в одном пространстве (2) формования, ограниченном формовочными стенками (10, 20, 30, 40), с помощью пары прессующих пуансонов (5 и 6; 7 и 8), выполненных с возможностью сближения в направлении (Р) прессования в пространстве (2) формования, образованном между формовочными стенками (10, 20, 30, 40), из сырья прессуют заготовки кирпичей, а в дальнейшем эти заготовки кирпичей извлекают из указанного пространства формования с помощью одного из прессующих пуансонов,

b) причем указанные формовочные стенки выполнены гладкими и/или не имеют выемок или выступов для обеспечения пазогребневого соединения, и/или длина кирпича образована в направлении прессования, ширина кирпича и высота кирпича образованы перпендикулярно направлению прессования, а

c) после прессования и перед извлечением заготовки кирпича по меньшей мере одну из указанных формовочных стенок отводят наружу с помощью соответствующего регулирующего привода для ее высвобождения из заготовки кирпича перед извлечением этой заготовки.

11. Устройство для изготовления заготовок кирпичей для кирпичной кладки, в частности песчано-известковых кирпичей, для осуществления, в частности, способа по одному из предыдущих пунктов, содержащее:

a) по меньшей мере одно пространство (2) формования, ограниченное по меньшей мере двумя, а предпочтительно четырьмя, формовочными стенками (10, 20, 30, 40),

b) заполняющее устройство для заполнения сырьем пространства формования,

c) по меньшей мере одну пару прессующих пуансонов (5 и 6; 7 и 8), выполненных с возможностью сближения в направлении (Р) прессования в указанном пространстве (2) формования, образованном между указанными формовочными стенками (10, 20, 30, 40), для прессования заготовок кирпичей из сырья, которым было заполнено указанное пространство формования,

d) причем по меньшей мере одна формовочная стенка (10 и 20) выполнена с возможностью регулировки с помощью назначенного регулирующего привода (11 и 21) таким образом, что в первом и втором технологических процессах различается сечение пространства (2) формования, перпендикулярное направлению (Р) прессования, или по меньшей мере один размер (B1, В2) пространства (2) формования, перпендикулярный направлению (Р) прессования, вследствие чего предпочтительно различается и формат кирпича,

e) причем для указанной или каждой регулируемой формовочной стенки (10, 20) назначено соответствующее удерживающее приспособление (60, 70) для ее удержания во время первого технологического процесса и второго технологического процесса, а указанное удерживающее приспособление или каждое удерживающее приспособление не изменяет положение формовочной стенки, заданное регулирующим приводом (11, 21).

12. Устройство по п. 11, имеющее по меньшей мере один из следующих признаков или их любую комбинацию:

a) указанное или каждое пространство (2) формования расположено во внутреннем пространстве (4) ящичной формы (3),

b) соответствующий регулирующий привод или соответствующие регулирующие приводы прикреплены к ящичной форме и, в частности, по меньшей мере частично расположены во внутреннем пространстве ящичной формы,

c) по меньшей мере один регулирующий привод представляет собой пневматический или гидравлический привод, в частности пневматическую или гидравлическую систему поршень-цилиндр,

d) по меньшей мере один регулирующий привод представляет собой привод, в частности привод вращения, приводимый в действие электродвигателем,

e) по меньшей мере одно удерживающее приспособление встроено в соответствующий регулирующий привод, в частности в качестве стопорного или тормозного устройства между поршнем и цилиндром пневматической или гидравлической системы поршень-цилиндр, в качестве стопорного или тормозного устройства на валу привода вращения или в качестве механического тормоза двигателя в электродвигателе, например на роторе электродвигателя,

f) по меньшей мере одно удерживающее приспособление представляет собой блок, являющийся независимым от соответствующего регулирующего привода, и содержит, в частности, взаимодействующие друг с другом стопорные задвижки (35, 38) и стопорные зазоры (15, 18, 25, 28), выполненные или расположенные, в частности, на ящичной форме и на одной или двух боковых частях (16, 17, 26, 27) формовочной стенки, которые предпочтительно выполнены на опорной детали.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ЗАГОТОВОК КИРПИЧА, В ЧАСТНОСТИ СИЛИКАТНОГО КИРПИЧА, И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ УКАЗАННОГО СПОСОБА | 2006 |

|

RU2352458C2 |

| US 4035128 A, 12.07.1977 | |||

| DE 19756148 A1, 06.08.1998 | |||

| DE 29808917 U1, 24.09.1998. | |||

Авторы

Даты

2019-03-12—Публикация

2017-03-23—Подача