Изобретение относится к способу изготовления формованных заготовок кирпича, в частности силикатного кирпича, и к устройству для реализации указанного способа.

Силикатный кирпич изготавливают путем прессования известняка и песка с помощью пресса, а затем отверждают под давлением пара.

Из патента DE 2264247 А1 известен способ изготовления формованных заготовок для строительного камня с помощью пресса, согласно которому форму, установленную на горизонтальный передвижной стол, подводят под загрузочную станцию и заполняют формовочной массой, затем стол перемещают на позицию прессования, где из заполненной формовочной массы прессуют заготовку. Измерительное устройство непрерывно контролирует высоту прессованных и уплотненных заготовок, перемещаемых транспортером, и в случае превышения установленных допусков происходит регулирование длины хода поршня пресса в положении прессования, при этом измерительное устройство определяет давление прессования в позиции прессования и в случае его уменьшения или превышения относительно заданной величины соответствующим образом обеспечивает уменьшение или увеличение заполнения формовочной массой формы на загрузочной станции для следующей заготовки.

Патент DE 2830779 С2 описывает гидравлический двухударный пресс для изготовления силикатного кирпича, который содержит верхний пуансон, перемещающийся вертикально с помощью гидравлического цилиндра, неподвижный нижний пуансон, расположенный соосно с верхним пуансоном, и способную перемещаться вертикально пресс-форму, которая в процессе прессования за счет трения прессовочной массы о стенку формы может удерживаться внизу, при этом указанная пресс-форма содержит камеру для прессовочной массы, запираемую пуансоном сверху или снизу, верхнее загрузочное отверстие, отверстие в основании и боковые стенки и подвешена на нижних концах вертикально заполненных поршневых штоков группы гидравлических сервоприводов, для управления которыми предусмотрен гидравлический контур. Гидравлические сервоприводы имеют двухстороннюю подачу, камеры цилиндров, расположенные под нагнетающими поршнями, подключены к управляющему контуру, а управляющий контур включает устройство, которое в процессе прессования компенсирует вес пресс-формы и загруженных в нее заготовок и придает форме попутное движение, которое определяется только трением прессовочной массы. Пресс-форма может содержать несколько камер для одновременного прессования нескольких заготовок, при этом как верхний, так и нижний пуансоны имеют соответствующую согласованную многогнездную конструкцию.

Патент DE 3446092 С2 описывает способ и устройство, которые позволяют изготавливать элементы стен из силикатного кирпича следующим образом: с помощью брикетного пресса получают несколько заготовок силикатного кирпича и с помощью строительного раствора или клея составляют из них элемент стены, закрепляемый под действием пара, при этом отдельные слои заготовок укладывают штабелем на тележку, подаваемую в зону отверждения, и за счет укладки заготовок с однорядной перевязкой, меньшей, чем полная длина кирпича, со всех сторон образуется ровная поверхность. Для изготовления заготовок, более коротких, чем полная длина кирпича, камеру брикетного пресса заполняют лишь частично, а полученную в результате прессования заготовку после выгрузки из пресс-формы и перед укладкой в ряд поворачивают на 90° относительно поперечной оси кирпича.

Из патента DE 3505465 А1 известен способ изготовления кирпича, в частности силикатного кирпича, с помощью брикетного пресса с формой для загрузки формовочного материала и нажимной плитой, которая вдвигается в форму для уплотнения формовочного материала, при этом нажимная плита перемещается перпендикулярно высоте кирпича, который находится в рабочем положении.

И, наконец, патент DE 19535790 А1 описывает кирпич и способ его изготовления с помощью формовочного пресса, согласно которому длину отдельных кирпичей можно индивидуально регулировать за счет того, что прессование осуществляют в продольном направлении кирпича. Форма может быть подвижной в направлении прессования, чтобы следовать за перемещением одного или нескольких пуансонов в процессе прессования. Длину прессованных изделий можно регулировать путем изменения загрузки исходного материала в форму.

Задачей настоящего изобретения являются способ и устройство, которые позволяют изготавливать формованные заготовки кирпича, в частности силикатного кирпича, и обеспечивают получение заготовок кирпича или готовых кирпичей различных размеров.

Изобретение решает эту задачу в части способа в соответствии с признаками п.1 формулы изобретения, а в части устройства - в соответствии с признаками п.19 формулы изобретения. Другие варианты реализации и модификации способа и устройства согласно изобретению вытекают из пунктов формулы изобретения, зависимых от п.1 и п.19 соответственно.

Принцип изобретения заключается в том, что для получения формованных (или прессованных) заготовок кирпича с различными размерами применяют формовочную матрицу или формовочный инструмент (или матрицу прессового штампа или прессовочный инструмент) с различными формовочными камерами (или камерами прессования) и перемещают путем транспортирования или передвижения (или переноса, перестановки) формовочные камеры или формовочные матрицы для желаемой заготовки кирпича с помощью по меньшей мере одного транспортирующего устройства или регулирующего привода в позицию загрузки, по меньшей мере частично заполняют их там сырьем, а затем подают на позицию прессования, которая может быть идентична позиции загрузки или отличается от нее, и с помощью двух пуансонов, поперечное сечение которых, перпендикулярное к направлению прессования, в общем случае согласовано с поперечным сечением формовочной камеры, прессуют желаемую заготовку кирпича.

Транспортирование или перемещение с помощью транспортирующего устройства или регулирующего привода может происходить очень быстро (ускоренное перемещение инструмента), поэтому не требуется затрачивать время на смену инструмента.

Таким образом, можно изготавливать кирпичи, в частности силикатные кирпичи, необходимые для заранее определенной кладки, различного формата, например, с различной толщиной стенки или с различной высотой, шириной и/или длиной, используя один формовочный инструмент, предпочтительно в полностью автоматизированном режиме с помощью соответствующей системы управления.

В одном из предпочтительных вариантов реализации изобретения формовочную матрицу снабжают по меньшей мере двумя формовочными камерами, которые отличаются поперечным сечением или по меньшей мере одним из размеров, перпендикулярных к направлению прессования, при этом различные формовочные камеры этой формовочной матрицы перемещают с помощью по меньшей мере одного регулирующего привода по меньшей мере в позицию загрузки и/или по меньшей мере в позицию прессования.

В другом предпочтительном варианте реализации изобретения для прессования формованных заготовок (или прессованных заготовок) кирпича, отличающихся размерами или формой, используют несколько формовочных матриц или формовочных инструментов (или матриц прессового штампа или прессовочных инструментов) по меньшей мере с одной формовочной камерой (или камерой для прессования), при этом формовочные камеры отличаются поперечным сечением, перпендикулярным к направлению прессования. Для каждой формовочной камеры устанавливают свою пару пуансонов, имеющих форму или поперечное сечение, согласованные с данной формовочной камерой, и путем автоматического перемещения (или транспортирования, передвижения, переноса) формовочной матрицы и пуансонов с помощью по меньшей мере одного транспортирующего устройства (или регулирующего привода) соответствующую формовочную камеру и пару пуансонов, предназначенную для получения требуемой формованной заготовки кирпича, перемещают в позицию прессования и прессуют из сырья, находящегося в формовочной камере, по меньшей мере одну формованную заготовку. Для получения заготовки кирпича другой формы в позицию прессования перемещают другую формовочную камеру и соответствующую ей пару пуансонов.

Количество требуемых форматов кирпича можно реализовать, в частности, с помощью соответствующего количества формовочных камер, которые распределяются между одной или несколькими формовочными матрицами, например, шесть формовочных камер обеспечивают получение шести форматов кирпича из двух формовочных матриц, содержащих по три формовочные камеры, или из трех формовочных матриц, содержащих по две формовочные камеры, или из шести формовочных матриц, содержащих по одной формовочной камере. Кроме того, некоторые формовочные камеры могут иметь одинаковый формат или конфигурацию и отличаться только какой-либо одной частью формовочной камеры.

Приведенные ниже примеры реализации иллюстрируют настоящее изобретение. При этом используются ссылки на прилагаемые фиг.1-8, на которых схематически представлены

Соответствующие друг другу детали и размеры имеют одинаковые ссылочные обозначения на фиг.1-8.

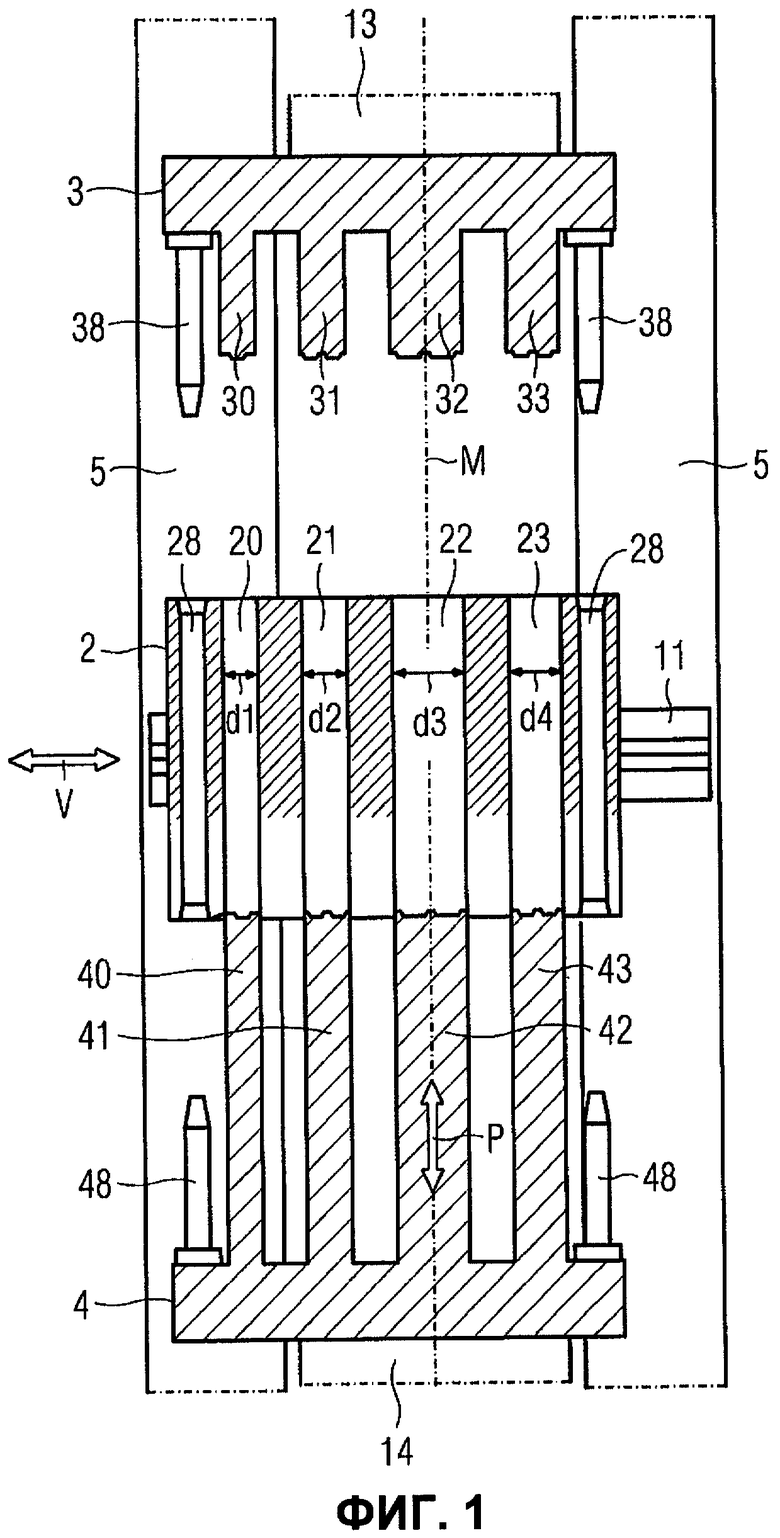

Как показано на фиг.1, пресс или устройство для прессования заготовок кирпича, в частности заготовок силикатного кирпича, содержит верхний блок 3 пуансонов, нижний блок 4 пуансонов и формовочную матрицу 2.

Верхний толкатель 13 приводит в движение верхний блок 3 пуансонов, а нижний толкатель 14 приводит в движение нижний блок 4 пуансонов, чем обеспечивается линейное возвратно-поступательное перемещение блоков 3 и 4 пуансонов в вертикальном направлении Р прессования.

Формовочная матрица 2 содержит 4 отдельные или находящиеся на расстоянии друг от друга формовочные камеры 20, 21, 22 и 23, которые имеют прямоугольное поперечное сечение и различные размеры в направлении V перемещения: d1 в камере 20, d2 в камере 21, d3 в камере 22 и d4 в камере 23. В представленном варианте реализации d1=115 мм, d2=150 мм, d3=240 мм и d4=175 мм. В направлении, перпендикулярном направлению V перемещения, формовочные камеры 20-23 имеют одинаковый размер, например а=498 мм. При этом в камерах 20-23 можно прессовать заготовки кирпича с заданными размерами, отличающимися по меньшей мере в направлении V перемещения.

Формовочная матрица 2 может горизонтально передвигаться или перемещаться в направлении V по двум линейным направляющим, расположенным по противоположным продольным сторонам, в частности по направляющим 11 и 12. Перемещение формовочной матрицы в направлении V осуществляется с помощью регулирующего привода 16, который соединяют с формовочной матрицей 2 посредством соединительного элемента 6.

Регулирующий привод 16 и соединительный элемент 6 могут включать, в частности, по меньшей мере один, например, телескопический выдвижной цилиндр. Как правило, устанавливают гидравлический привод или цилиндр. Однако можно использовать также пневматический привод или даже привод, содержащий по меньшей мере один электрический приводной двигатель и механическое передаточное устройство, например реечную передачу. Регулирующий привод 16 может быть шаговым, обеспечивать перемещение в дискретной ширине шага или предпочтительно непрерывное перемещение в любой позиции.

Направляющие 11, 12 закрепляют на корпусе 5 устройства, в котором установлены также толкатели 13, 14 с соответствующими приводами, способные перемещаться в вертикальном направлении.

Блоки 3 и 4 пуансонов содержат по четыре пуансона 30-33 и 40-43, которые с точностью посадки могут входить в направлении прессования сверху или снизу в формовочные камеры 20-23 формовочной матрицы 2. В исходном положении, показанном на фиг.1, верхний блок 3 пуансонов поднят над формовочной матрицей 2, а нижний блок 4 пуансонов расположен таким образом, что герметично подпирает снизу формовочные камеры 20-23, однако еще не входит в них в значительной степени.

Для точного введения блоков 3 и 4 пуансонов в формовочную матрицу 2 предусмотрены дополнительные верхние направляющие элементы 38 на верхнем блоке 3 пуансонов и нижние направляющие элементы 48 на нижнем блоке 4 пуансонов, которые входят сверху и снизу в соответствующие направляющие каналы 28 формовочной матрицы 2.

В отличие от известных прессов формовочная матрица 2 благодаря линейному движению по горизонтальным направляющим 11 и 12 может перемещаться не в направлении Р прессования или вертикально с блоками 3 и 4 пуансонов.

Со стороны, противоположной регулирующему приводу 16 и соединительному элементу 6, матрицу можно снять, освободив предохранительные элементы, чтобы произвести смену инструмента или смену формовочной матрицы 2.

Центральная часть пресса, или средний уровень, или рабочий уровень устройства обозначен как М и образует позицию загрузки или рабочую позицию для формовочных камер 20-23 формовочной матрицы 2. На противоположных участках зоны среднего уровня М формовочной матрицы 2 расположены с одной стороны загрузочное устройство (шиберный загрузчик) 7 для подачи загружаемого материала или сырья, в частности известняка и песка в случае силикатного кирпича, а с противоположной стороны - съемное устройство 8, например, содержащее не показанные захват и транспортер, в частности конвейерную ленту, чтобы снимать готовые прессованные заготовки кирпича и подавать их в печь обжига или предварительно на установку распиливания или на другую разделительную установку.

В исходном положении согласно фиг.1 и фиг.2 формовочная камера 22 формовочной матрицы 2 установлена на среднем уровне М. В этом положении происходит заполнение формовочной камеры 22 загрузочным материалом 10, при этом пуансон 42 нижнего блока 4 пуансонов герметично закрывает снизу формовочную камеру 22 таким образом, чтобы загрузочный материал 10 не мог высыпаться вниз. В зависимости от желаемого конечного размера (фиг.5) формованной заготовки в направлении Р прессования определяется степень заполнения или высота заполнения загрузочного материала 10. На фиг.3 показано устройство после полного заполнения загрузочным материалом 10 формовочной камеры 22.

По окончании заполнения производят прессование, при котором верхний блок 3 пуансонов и нижний блок 4 пуансонов перемещаются друг к другу в направлении Р прессования, показанном двунаправленной стрелкой. При этом, как показано на фиг.4, пуансон 32 верхнего блока 3 пуансонов и пуансон 42 нижнего блока 4 пуансонов входят в формовочную камеру 22 формовочной матрицы 2 и уплотняют или прессуют находящийся там загрузочный материал 10. После достижения заданного давления прессования пуансоны 32 и 42 останавливаются, обеспечивая конечный размер формованной заготовки, получаемой из сырья 10, в направлении Р прессования. Параллельно пуансонам 32 и 42 пуансоны 30, 31 и 33 или 40, 41 и 43 входят в соответствующие формовочные камеры 20, 21 и 23, которые, однако, являются пустыми, поэтому там не происходит прессования материала. Далее верхние направляющие элементы 38 верхнего блока 3 пуансонов входят в направляющие каналы 28, в то время как нижние направляющие элементы 48 нижнего блока пуансонов еще не достигают этих каналов.

На фиг.5 показано выталкивание готовой прессованной заготовки 50 кирпича. Верхний блок 3 пуансонов снова перемещается вверх, а пуансоны 30-33 и направляющие элементы 38 выходят из формовочной матрицы 2 на достаточное расстояние, в то время как нижний пуансон 42 нижнего блока 4 пуансонов выталкивает вверх из формовочной камеры 22 формовочной матрицы 2 заготовку кирпича, сформованную из уплотненного или прессованного загрузочного материала 10.

Формованная заготовка 50 имеет размер d3 и второй поперечный размер а, соответствующие формовочной камере 22, а также размер с в направлении третьей координатной оси или в направлении Р прессования. В показанном примере реализации размер с соответствует длине кирпича в кладке и может составлять, например, с=650 мм. В этом случае направление прессования проходит вдоль кирпича. Точно так же направление Р прессования может соответствовать направлению размера d3 или b заготовки 50, т.е. проходить по высоте или ширине кирпича.

Как показано на фиг.5, направляющие элементы 48 нижнего блока 4 пуансонов входят в направляющие каналы 28 формовочной матрицы 2. Готовая заготовка кирпича с помощью съемного устройства 8 (фиг.2) снимается с формовочной матрицы 2 и транспортируется для обжига или, возможно, для последующей или предварительной распиловки с целью получения скоса или косого среза.

На следующем этапе для получения формованной заготовки кирпича с другими размерами формовочную матрицу 2 и блоки 3 и 4 пуансонов перемещают в направлении V до тех пор, пока на среднем уровне М устройства не окажется другая нужная формовочная камера, например, как показано на фиг.6 и 7, формовочная камера 23 формовочной матрицы 2. Для того чтобы обеспечивать одинаковое перемещение или транспортировку блоков 3 и 4 пуансонов и матрицы 2 в направлении V, в толкателях 13 и 14 предусмотрены линейные направляющие, в частности направляющие рельсы 53 и 54, по которым возможно перемещение блоков 3 и 4 пуансонов относительно толкателей 13 и 14.

В одном из предпочтительных вариантов реализации вначале верхний блок 3 пуансонов с его направляющими элементами 38 и нижний блок 4 пуансонов с его направляющими элементами 48 вводят в направляющие каналы 28 формовочной матрицы 2 и тем самым получают геометрическое замыкание (не показано) формовочной матрицы 2 и обоих блоков 3 и 4 пуансонов в направлении перемещения V. Затем не показанные стопорные или крепежные элементы, например гидравлические зажимные приспособления, предназначенные для закрепления или фиксации блоков 3 и 4 пуансонов в направляющих 53 и 54, освобождают, создавая возможность перемещения блоков 3 и 4 пуансонов по их направляющим 53 и 54.

После этого включается регулирующий привод 16 с соединительным элементом 6 и формовочная матрица 2 перемещается влево, как показано на фиг.6 и 7 - по линейным направляющим 11 и 12, до тех пор, пока формовочная камера 23 с размером d4 не окажется на среднем уровне М между загрузочным устройством 7 и съемным устройством 8. При этом блоки 3 и 4 пуансонов, введенные в формовочную матрицу 2 и образующие с ней замкнутую инструментальную систему, перемещаются синхронно или на такое же расстояние, как и формовочная матрица 2, в направлении перемещения V.

В общем случае используемые для прессования пуансоны 32 и 42 на фиг.4 и 33 и 43 на фиг.6 располагают на среднем уровне М и одновременно соосно с толкателями 13 и 14, чтобы обеспечить оптимальную передачу усилия и не создавать вращающих моментов.

На фиг.3-5 показано изготовление заготовки кирпича с размерами а=498 мм, d3=240 мм и с=650 мм. Согласно фиг.6 и 7 с помощью подвижной матрицы можно изготавливать заготовку кирпича также с размерами а=498 мм и с=650 мм, однако размер в направлении третьей оси координат d4=175 мм. Процесс загрузки, прессования и выталкивания происходит аналогично тому, как это описано для фиг.3-5, только вместо формовочной камеры 22 используется формовочная камера 23.

Для изготовления формованных заготовок кирпича с размерами d1 и d2 формовочная матрица аналогичным образом смещается вправо согласно фиг.6 и 7 до тех пор, пока соответствующая формовочная камера 20 или 21 не оказывается на среднем уровне М.

Для перемещения блоков 3 и 4 пуансонов по отношению к их толкателям 13 и 14 в направлении V могут быть также предусмотрены - не показанные - отдельные приводы, в частности гидравлические, электрические или пневматические приводы, при этом не требуется вводить блоки 3 и 4 пуансонов в формовочную матрицу 2 при перемещении.

В не показанных вариантах реализации можно использовать также перемещения по меньшей мере в двух направлениях, например, формовочных камер, имеющих, например, матричное расположение в формовочной матрице, и/или производить загрузку или прессование одновременно в нескольких формовочных камерах или в нескольких загрузочных позициях. При этом направляющие блоков пуансонов и/или формовочной матрицы не обязательно должны быть линейными, но могут иметь также и другие траектории.

На фиг.8 показан вариант реализации устройства с несколькими формовочными матрицами 61-65, которые содержат по одной формовочной камере 71-75. Формовочные камеры 71-75 отдельных формовочных матриц 61-65 имеют прямоугольные поперечные сечения в направлении, перпендикулярном направлению прессования, одинаковые размеры сторон а и различные размеры сторон, перпендикулярных сторонам a: d5 для формовочной камеры 71, d6 для формовочной камеры 72, d7 для формовочной камеры 73, d8 для формовочной камеры 74 и d9 для формовочной камеры 75. Формовочные матрицы 61-65 с помощью первого перемещающего устройства (транспортирующего устройства) 80 линейно перемещаются в направлении VR1 таким образом, что указанные формовочные матрицы 61-65 могут подаваться в центральную сменную позицию WP. Размеры d5-d9 измеряют в направлении, параллельном направлению VR1 перемещения. Первое перемещающее устройство 80 может содержать ленточный или цепной транспортер или другое транспортирующее устройство, на котором установлены формовочные матрицы 61-65. Первое перемещающее устройство 80 вместе с формовочными матрицами 61-65 представляет собой магазин сменного инструмента. Со сменной позиции WP посредством второго перемещающего или транспортирующего устройства инструмент, в частности формовочная матрица 63, показанная на фиг.8, может перемещаться в направлении VR2, перпендикулярном направлению VR1, в позицию РР прессования в прессе и обратно в сменную позицию WP. Второе перемещающее устройство не показано и может представлять собой, например, гидравлический цилиндр или аналогичный регулирующий привод, захват или вагонетку с устройством для погрузки и разгрузки инструмента, в частности формовочной матрицы, или транспортирующее устройство, в частности ленточный транспортер и т.п., включающее также крепежные элементы для закрепления формовочной матрицы в позиции РР прессования. В частности, можно использовать гребнеобразную систему расположения направляющих для формовочных матриц с Т-образными соединениями.

Процесс прессования формованной заготовки кирпича в позиции РР прессования происходит аналогично описанному для фиг.1-7 (там - средний уровень М).

Как показано на фиг.8, со стороны, противоположной перемещающему устройству 80, располагают, например, напротив друг друга загрузочное устройство 7 для загрузки сырья и съемное устройство 8 для отбора готовых формованных заготовок кирпича.

Формовочные матрицы 61-65 на фиг.8 могут перемещаться или переставляться аналогично примерам реализации, показанным на фиг.1-7, а также, как показано для этих примеров, по меньшей мере часть этих матриц может содержать несколько формовочных камер с различными размерами или геометрией.

В примере реализации изобретения, показанном на фиг.8, несколько отдельных инструментов с различными формами последовательно располагают на рельсе или в системе подачи перед прессом для изготовления силикатного кирпича. С помощью привода соответствующий формовочный инструмент устанавливают в сменную позицию посредине пресса. Затем с помощью гидравлического цилиндра форму перемещают перпендикулярно основному направлению движения в позицию прессования и там закрепляют. Возврат осуществляется в обратной последовательности.

Список ссылочных обозначений

Изобретение относится к области производства строительных материалов. Способ получения формованных заготовок кирпича, согласно которому используют формовочные камеры, отличающиеся поперечным сечением или, по меньшей мере, одним размером, перпендикулярным направлению прессования. Первую формовочную камеру устанавливают или перемещают в одну позицию загрузки. При этом один раз сырье загружают в первую формовочную камеру в одной позиции загрузки и прессуют в одной позиции прессования с помощью первой пары пуансонов, расположенных напротив друг друга и перемещаемых в направлении прессования, получая в первой формовочной камере одну первую формованную заготовку кирпича. Затем осуществляют вышеуказанные действия в отношении каждой формовочной камеры. Устройство для изготовления формованных заготовок кирпича содержит формовочные камеры, поперечное сечение которых в направлении, перпендикулярном к направлению прессования, отличается, по меньшей мере, одним размером. Также оно содержит по одной паре пуансонов в каждой формовочной камере, расположенных напротив друг друга и выполненных с возможностью перемещения в направлении прессования. Технический результат заключается в увеличении производительности. 2 н. 37 з.п. ф-лы, 8 ил.

1. Способ получения формованных заготовок (50) кирпича, согласно которому а) используют, по меньшей мере, две формовочные камеры (20, 21, 22, 23), отличающиеся поперечным сечением или, по меньшей мере, одним размером (d1, d2, d3, d4), перпендикулярным направлению (Р) прессования, б) по меньшей мере, первую формовочную камеру (22) устанавливают или перемещают, по меньшей мере, в одну позицию загрузки (М), в) по меньшей мере, один раз сырье (10) загружают, по меньшей мере, в первую формовочную камеру (22), по меньшей мере, в одной позиции загрузки и прессуют, по меньшей мере, в одной позиции прессования с помощью первой пары пуансонов (32, 42), расположенных напротив друг друга и перемещаемых в направлении прессования, получая в первой формовочной камере, по меньшей мере, одну первую формованную заготовку (50) кирпича, г) затем, по меньшей мере, вторую формовочную камеру (23) устанавливают, по меньшей мере, в одну позицию загрузки и д) по меньшей мере, один раз загружают сырье, по меньшей мере, во вторую формовочную камеру, по меньшей мере, в одной позиции загрузки и прессуют в указанной выше позиции прессования или в другой позиции прессования с помощью второй пары пуансонов (33, 43), расположенных напротив друг друга и перемещаемых в направлении прессования, с получением во второй формовочной камере, по меньшей мере, одной второй формованной заготовки (50) кирпича, отличающийся тем, что позиция загрузки совпадает с позицией прессования для соответствующей формовочной камеры.

2. Способ по п.1, отличающийся тем, что а) используют формовочную матрицу (2), по меньшей мере, с двумя формовочными камерами (20, 21, 22, 23), которые отличаются поперечным сечением или, по меньшей мере, одним размером (d1, d2, d3, d4), перпендикулярным направлению (Р) прессования, б) устанавливают, по меньшей мере, первую формовочную камеру (22) формовочной матрицы, по меньшей мере, в одну позицию загрузки (М) путем перемещения формовочной матрицы с помощью регулирующего привода (16), в) загружают, по меньшей мере, один раз сырье (10), по меньшей мере, в первую формовочную камеру (22), по меньшей мере, в одной позиции загрузки и прессуют, по меньшей мере, в одной позиции прессования с помощью первой пары пуансонов (32, 42), расположенных напротив друг друга и перемещаемых в направлении прессования, с получением в первой формовочной камере, по меньшей мере, одной первой формованной заготовки (50) кирпича, г) затем устанавливают, по меньшей мере, вторую формовочную камеру (23) формовочной матрицы, по меньшей мере, в одну позицию загрузки путем перемещения формовочной матрицы с помощью указанного выше или другого регулирующего привода, и д) загружают, по меньшей мере, один раз сырье, по меньшей мере, во вторую формовочную камеру, по меньшей мере, в одной позиции загрузки и прессуют с помощью второй пары пуансонов (33, 43), расположенных напротив друг друга и перемещаемых в направлении прессования, с получением во второй формовочной камере, по меньшей мере, одной второй формованной заготовки кирпича.

3. Способ по п.1 или 2, отличающийся тем, что пару пуансонов, предназначенную для формовочной камеры, перемещаемой, по меньшей мере, в одну позицию загрузки, также перемещают в позицию загрузки, в которой один указанный пуансон герметично закрывает снизу первую формовочную камеру (22) таким образом, чтобы указанное сырье (10) не могло высыпаться вниз.

4. Способ по п.3, отличающийся тем, что а) используют два блока (3, 4) пуансонов, расположенных напротив друг друга, перемещаемых в направлении прессования и содержащих, по меньшей мере, один пуансон, при этом каждая пара пуансонов для прессования формованной заготовки кирпича, предназначенная для одной формовочной камеры, образуется из пуансона первого блока пуансонов и соответствующего пуансона второго блока пуансонов, и б) при установке или перемещении формовочных камер и/или формовочных матриц, по меньшей мере, в одну позицию загрузки или прессования блоки пуансонов тоже перемещают таким образом, чтобы пара пуансонов, предназначенная для соответствующей формовочной камеры, также оказывалась в позиции загрузки или прессования вместе с этой камерой.

5. Способ по п.4, отличающийся тем, что каждый блок пуансонов перемещают в направлении прессования соответствующим толкателем (13, 14) или при необходимости, перемещают по соответствующей направляющей (53, 54), выполненной в соответствующем толкателе.

6. Способ по п.4, отличающийся тем, что каждый блок пуансонов при необходимости закрепляют на направляющих с помощью, по меньшей мере, одного ослабляемого крепежного элемента, при этом для перестановки или перемещения соответствующего блока пуансонов соответствующий крепежный элемент ослабляют, и блок пуансонов перемещают по соответствующей направляющей на такое же расстояние, как формовочную матрицу или формовочную камеру, а затем с помощью, по меньшей мере, одного крепежного элемента закрепляют блок пуансонов в новой позиции.

7. Способ по п.4, отличающийся тем, что, по меньшей мере, один или оба блока пуансонов перед передвижением или перемещением соединяют в замок с формовочной матрицей или формовочной камерой и передвигают или перемещают совместно с указанной формовочной матрицей или формовочной камерой.

8. Способ по п.7, отличающийся тем, что формовочную матрицу или формовочную камеру и блок пуансонов, соединенный с ними в замок, перемещают при помощи одного регулирующего привода.

9. Способ по п.4, отличающийся тем, что, по меньшей мере, один или оба блока пуансонов перемещают при помощи собственного или независимого регулирующего привода.

10. Способ по п.1 или 4, отличающийся тем, что формовочные камеры или формовочные матрицы и/или пуансоны и/или блоки пуансонов передвигают или перемещают, по меньшей мере, в одном направлении.

11. Способ по п.1, отличающийся тем, что а) используют, по меньшей мере, две формовочных матрицы, содержащих, по меньшей мере, по одной формовочной камере, при этом формовочные камеры отличаются друг от друга формой поперечного сечения, перпендикулярного направлению прессования, б) по меньшей мере, один раз прессуют сырье в первой формовочной камере первой формовочной матрицы при помощи первой пары пуансонов, адаптированных к первой формовочной камере, расположенных напротив друг друга и перемещаемых в направлении прессования, в заданной позиции прессования, с получением, по меньшей мере, одной первой заготовки кирпича, форму которой определяет первая формовочная камера, в) затем перемещают первую формовочную камеру путем транспортирования первой формовочной матрицы с помощью транспортировочного устройства, а также перемещают первую пару пуансонов с помощью того же самого или другого транспортировочного устройства, г) затем перемещают в позицию прессования вторую формовочную камеру, содержащуюся во второй формовочной матрице, путем транспортирования второй формовочной матрицы с помощью того же самого или другого транспортировочного устройства, и вторую пару пуансонов, адаптированных к второй формовочной камере, расположенных напротив друг друга и перемещаемых в направлении прессования, с помощью того же самого или другого транспортировочного устройства, и д) по меньшей мере, один раз прессуют сырье во второй формовочной камере в позиции прессования с помощью второй пары пуансонов, получая, по меньшей мере, одну вторую заготовку кирпича, форму которой определяет вторая формовочная камера.

12. Способ по п.11, отличающийся тем, что при транспортировке первой формовочной матрицы или второй формовочной матрицы с помощью транспортировочного устройства первую формовочную камеру или вторую формовочную камеру подают на позицию загрузки загрузочного устройства, и в позиции загрузки загружают сырье в первую формовочную камеру или во вторую формовочную камеру.

13. Способ по п.10, отличающийся тем, что в качестве указанного, по меньшей мере, одного направления выбирают направление, перпендикулярное направлению прессования.

14. Способ по п.1, отличающийся тем, что позиция загрузки удалена от позиции прессования или находится на расстоянии от нее, а первую формовочную камеру и вторую формовочную камеру после загрузки сырьем транспортируют или подают на позицию прессования.

15. Способ по п.2, отличающийся тем, что а) по меньшей мере, одна формовочная матрица содержит, по меньшей мере, две формовочных камеры, которые отличаются поперечным сечением, перпендикулярным к направлению прессования, и б) каждую из указанных формовочных камер одной формовочной матрицы с помощью транспортировочного устройства перемещают или подают в позицию прессования и/или в позицию загрузки.

16. Способ по п.1 или 2, отличающийся тем, что формовочные матрицы или формовочные камеры размещают в обойме и подают из обоймы в позицию прессования и/или в позицию загрузки и возвращают обратно.

17. Способ по п.16, отличающийся тем, что указанную подачу формовочных матриц или формовочных камер в позицию прессования и/или в позицию загрузки и возвращение их обратно осуществляют с помощью транспортировочного устройства.

18. Способ по п.1 или 2, отличающийся тем, что формовочные матрицы или формовочные камеры располагают в линейном порядке и последовательно подают в сменную позицию, находящуюся рядом с позицией прессования и/или позицией загрузки, а затем перемещают из этой сменной позиции в позицию прессования и/или позицию загрузки или в обратном порядке.

19. Способ по п.18, отличающийся тем, что перемещение из сменной позиции в позицию прессования и/или позицию загрузки осуществляют перпендикулярно к направлению (Р) прессования.

20. Устройство для изготовления формованных заготовок (50) кирпича с помощью способа по пп.1-19, содержащее а) по меньшей мере, две формовочных камеры (20, 21, 22, 23), поперечное сечение которых в направлении, перпендикулярном к направлению прессования, отличается, по меньшей мере, одним размером (d1, d2, d3, d4), б) загрузочное устройство (7), по меньшей мере, с одной заданной загрузочной позицией (М) для загрузки сырьем, по меньшей мере, одной формовочной камеры, в) по одной паре пуансонов (30, 31, 32, 33, 40, 41, 42, 43) в каждой формовочной камере, расположенных напротив друг друга и выполненных с возможностью перемещения в направлении (Р) прессования, из которых, по меньшей мере, один пуансон с поперечным сечением, перпендикулярным к направлению прессования, согласованным с поперечным сечением формовочной камеры, перпендикулярным к направлению прессования, может входить в формовочную камеру в направлении прессования для прессования формованной заготовки (50) кирпича из сырья (10), загруженного в формовочную камеру (22), и г) по меньшей мере, одно транспортировочное устройство (16) для транспортировки формовочных камер, по меньшей мере, в одном направлении транспортирования или перемещения, таким образом, чтобы каждую формовочную камеру можно было подавать, по меньшей мере, в одну заданную позицию загрузки и/или, по меньшей мере, в одну позицию прессования, отличающееся тем, что позиция загрузки совпадает с позицией прессования для соответствующей формовочной камеры.

21. Устройство по п.20, отличающееся тем, что содержит а) одну формовочную матрицу (2), по меньшей мере, с двумя формовочными камерами (20, 21, 22, 23), при этом поперечное сечение, по меньшей мере, двух формовочных камер в направлении, перпендикулярном к направлению прессования, отличается, по меньшей мере, одним размером (d1, d2, d3, d4), б) по меньшей мере, один регулирующий привод (16) для перемещения формовочной матрицы таким образом, чтобы каждую формовочную камеру можно было подавать, по меньшей мере, в одну заданную позицию загрузки и/или, по меньшей мере, в одну позицию прессования.

22. Устройство по п.20 или 21, отличающееся тем, что указанное направление транспортировки или перемещения формовочных камер перпендикулярно направлению прессования.

23. Устройство по п.20 или 21, отличающееся тем, что содержит два блока (3, 4) пуансонов, расположенных напротив друг друга и перемещаемых в направлении прессования, содержащих, по меньшей мере, по одному пуансону (30, 31, 32, 33, 40, 41, 42, 43), при этом пара пуансонов, предназначенная для прессования формованной заготовки кирпича в каждой формовочной камере, образуется из одного пуансона первого блока пуансонов и соответствующего одного пуансона второго блока пуансонов.

24. Устройство по п.23, отличающееся тем, что блоки пуансонов выполнены таким образом, что при перемещении формовочных камер или формовочных матриц блоки пуансонов перемещаются в таком же направлении и/или на такое же расстояние, чтобы при подаче формовочной камеры, по меньшей мере, в одну позицию загрузки обеспечить также подачу пары пуансонов, предназначенной для этой камеры, в соответствующую позицию загрузки или прессования.

25. Устройство по п.23, отличающееся тем, что каждый блок пуансонов выполнен с возможностью перемещения перпендикулярно к направлению прессования по направляющей (53, 54) в соответствующем толкателе (13, 14), по меньшей мере, в одном направлении.

26. Устройство по п.23, отличающееся тем, что блок пуансонов во всех позициях в одном или во всех направлениях перемещения по направляющим закреплен или может быть закреплен ослабляемым крепежным элементом.

27. Устройство по п.23, отличающееся тем, что, по меньшей мере, один или оба блока пуансонов выполнены с возможностью соединения в замок перед перемещением вместе с формовочной матрицей, по меньшей мере, в одном направлении за счет входа одного или обоих соответствующих пуансонов в формовочную камеру, или, по меньшей мере, одного направляющего элемента (38, 48) блока пуансонов в направляющий канал (28) формовочной матрицы.

28. Устройство по п.23, отличающееся тем, что, по меньшей мере, один блок пуансонов соединен, по меньшей мере, с одним соответствующим регулирующим приводом с помощью, по меньшей мере, одного соединительного элемента.

29. Устройство по п.20 или 21, отличающееся тем, что, по меньшей мере, один регулирующий привод с помощью, по меньшей мере, одного соединительного элемента (6) связан или может быть связан с формовочной матрицей или с каждой формовочной камерой.

30. Устройство по п.20 или 21, отличающееся тем, что, по меньшей мере, один регулирующий привод или, по меньшей мере, одно транспортировочное устройство содержит гидравлический привод.

31. Устройство по п.20 или 21, отличающееся тем, что, по меньшей мере, один регулирующий привод или, по меньшей мере, одно транспортировочное устройство содержит телескопический вдвижной и выдвижной регулируемый цилиндр.

32. Устройство по п.21, отличающееся тем, что одна или все формовочные матрицы выполнены с возможностью перемещения по направляющим (11), проходящим, по меньшей мере, в одном направлении, и с возможностью фиксации в одной или различных позициях с помощью регулирующего привода и/или крепежных элементов.

33. Устройство по п.23, отличающееся тем, что одна или все формовочные матрицы содержат, по меньшей мере, один направляющий канал (28), а каждый блок пуансонов содержит по одному направляющему элементу (38, 48) для каждого направляющего канала формовочной матрицы, при этом поперечные сечения направляющих каналов и соответствующих направляющих элементов в направлении, перпендикулярном направлению прессования, взаимно согласованы.

34. Устройство по п.21, отличающееся тем, что, по меньшей мере, в одной позиции загрузки с одной стороны формовочной матрицы установлено или может быть установлено загрузочное устройство (7) для загрузки формовочной камеры формовочной матрицы в позиции загрузки, а с другой стороны формовочной матрицы установлено или может быть установлено съемное устройство (8) для съема готовых прессованных заготовок кирпича.

35. Устройство по п.21, отличающееся тем, что содержит а) по меньшей мере, две формовочные матрицы (2), включающие, по меньшей мере, по одной формовочной камере (20, 21, 22, 23), при этом формовочные камеры разных формовочных матриц отличаются поперечным сечением, перпендикулярным к направлению прессования, б) по меньшей мере, одно транспортировочное устройство (16) для транспортировки формовочных матриц и пуансона, выполненное таким образом, чтобы каждую формовочную камеру каждой формовочной матрицы можно было подать в позицию загрузки загрузочного устройства и в позицию прессования, а каждую пару пуансонов - в позицию прессования.

36. Устройство по п.35, отличающееся тем, что формовочные матрицы расположены в линейном порядке и выполнены с возможностью прямолинейного перемещения с помощью транспортировочного устройства таким образом, чтобы каждую формовочную матрицу можно было подавать в сменную позицию и перемещать каждую формовочную матрицу с помощью транспортировочного устройства из сменной позиции в позицию загрузки или прессования и обратно.

37. Устройство по п.36, отличающееся тем, что возможность указанного перемещения формовочной матрицы обеспечена в направлении, перпендикулярном направлению прямолинейного движения формовочных матриц, расположенных в линейном порядке.

38. Устройство по п.35 или 36, отличающееся тем, что формовочные матрицы, не находящиеся в позиции загрузки или прессования, размещены в обойме.

39. Устройство по п.35, отличающееся тем, что, по меньшей мере, одна формовочная матрица содержит, по меньшей мере, две формовочные камеры, которые отличаются поперечным сечением, перпендикулярным к направлению прессования, при этом каждую из этих формовочных камер одной формовочной матрицы с помощью транспортировочного устройства можно перемещать в позицию прессования и/или в позицию загрузки.

Приоритет по пунктам:

01.07.2005 по пп.1-10, 13-15 и 20-34;

05.10.2005 по пп.11, 12, 16-19 и 35-39.

| US 4035128 А, 12.07.1977 | |||

| СПОСОБ КОНТРОЛЯ ПОПЕРЕЧНОГО ПРОФИЛЯ И РАССТОЯНИЯ МЕЖДУ РЕЛЬСАМИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ВАГОН-ПУТЕИЗМЕРИТЕЛЬ | 2010 |

|

RU2418705C1 |

| Телескопическая стрела грузоподъемного устройства | 1985 |

|

SU1255555A1 |

| Пресс | 1937 |

|

SU53794A1 |

Авторы

Даты

2009-04-20—Публикация

2006-06-01—Подача