Изобретение относится к области техники и информатики, а более конкретно - к способу управления технической системой при помощи удержания точки оптимума состояния системы на агрегированных двумерных и трехмерных группах параметров.

Настоящее изобретение может найти применение при создании, эксплуатации и управлении систем различного назначения, включая сложные технические системы, в которых интегрированы ресурсы различного назначения и архитектуры, используемые в энергетике, машиностроении, коммунальном и сельском хозяйстве, медицине и других отраслях.

В основу настоящего изобретения положена задача создания такого способа управления технической системой, который позволил бы использовать визуально-понятную модель отображения оптимальных состояний системы в виде точки в двумерном или трехмерном пространстве, а также моделировать и формировать управляющие воздействия с целью изменения состояния системы также как точки в двумерном или трехмерном пространстве.

Наиболее близким к заявляемому изобретению является «Способ прогнозирования состояния и оптимизации функционирования системы». При этом система состоит из отдельных элементов и/или подсистем, способ реализуется на основе данных о функционировании системы, представленных в виде показателей, характеризующих систему и подсистемы в различных материальных формах, причем данный способ включает оценку эффективности по долевому отношению значения выбранного подчиненного элемента к значению своего исторического максимума и предусматривает следующие стадии:

а) эксперт получает данные о функционировании системы;

б) эксперт определяет обобщенный показатель, представляющий собой среднее геометрическое интегральных составляющих, агрегируемых из исходных данных о функционировании системы;

в) эксперт на основе определенного обобщенного показателя использует инструмент ручного моделирования, который реализует алгоритм обработки исходных данных о функционировании системы, позволяющий проводить прогнозирование показателей через коэффициент, устанавливаемый от значения, полученного в результате обработки исходных данных, исходя из исторического тренда,

д) получают значения показателей, по которым прогнозируют состояние системы;

е) полученные показатели сохраняют и используют в качестве управляющих воздействий, проверенных инструментом ручного моделирования и позволяющих достичь оптимального функционирования системы.

Описанный способ можно принять за прототип. Однако этот способ имеет следующие существенные недостатки:

1. Обобщенный показатель, представляющий собой среднее геометрическое интегральных составляющих, агрегируемых из исходных данных о функционировании системы не описывает детально поведение системы, объединяя параметры в один интегральный показатель.

2. Инструмент ручного моделирования, который реализует алгоритм обработки исходных данных, о функционировании системы, позволяющий проводить прогнозирование показателей через коэффициент, устанавливаемый от значения, полученного в результате обработки исходных данных, исходя из исторического тренда, является линейной функцией, что снижает возможность прогнозирования состояния системы.

3. Использование инструмента ручного моделирования требует длительного времени и пересчета всех параметров, что не позволяет производить прогнозирование и управление в реальном времени.

Задачи изобретения решены и недостатки прототипа устранены в заявляемом способе управления технической системой при помощи удержания точки оптимума состояния системы на агрегированных двумерных и трехмерных группах параметров, который предусматривает следующие стадии:

1) накапливают данные о функционировании технической системы в виде показателей в дискретном цифровом представление о функционировании агрегатов и/или подсистем агрегатов технической системы и передают их эксперту;

2) эксперт выбирает по меньшей одну из моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом, необязательно допускающую представление в виде непрерывной функции;

3) эксперт агрегирует данные в группы параметров, могущие является аргументами дискретной или непрерывной функции, описывающей функционировании агрегатов и/или подсистем агрегатов технической системы и зависящей от двух или трех аргументов;

4) эксперт исходя из данных, полученных на стадиях 1, 2 и 3 получает аппроксимацию показателей к непрерывной функции, таким образом, что она принимает значения показателей в реальные или условные моменты времени, либо рассматривает дискретные функции, при этом непрерывные и/или дискретные функции зависят от двух или трех аргументов;

5) эксперт определяет предельные значения функции двух или трех аргументов для функций, применяемых на стадии 4;

6) в процессе функционирования отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов получают текущие показатели функционирования;

7) полученные текущие показатели в автоматизированном режиме сравнивают со значениями аппроксимирующей или дискретной функции, полученной на стадии 4 и оценивают размер отклонений текущих показателей от значений аппроксимирующей функции, а также попадание их в прямоугольник случае двух аргументов или параллелепипед в случае трех аргументов;

8) при помощи аппроксимации показателей прогнозируют состояние отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом в следующие моменты времени, осуществляя прогнозирование;

9) полученные показатели и состояния сохраняют и используют в качестве управляющих воздействий для данной или аналогичной технической системы, позволяющих достичь оптимального функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом, путем удержания точки значения функции в границах прямоугольника случае двух аргументов или параллелепипеда в случае трех аргументов, осуществляя управление.

За счет реализации заявленного способа достигаются следующие технические результаты:

1. Возможно использовать визуально-понятную модель отображения оптимальных состояний системы в виде точки в двумерном или трехмерном пространстве, а также моделировать и формировать управляющие воздействия с целью изменения состояния системы также как точки в двумерном или трехмерном пространстве.

2. Точка в двумерном или трехмерном пространстве описывает детально поведение системы, не объединяя параметры в один интегральный показатель.

3. Возможно прогнозирование нелинейных состояний системы, что существенно расширяет возможность прогнозирования состояния системы.

4. Возможно производить прогнозирование и управление в реальном времени.

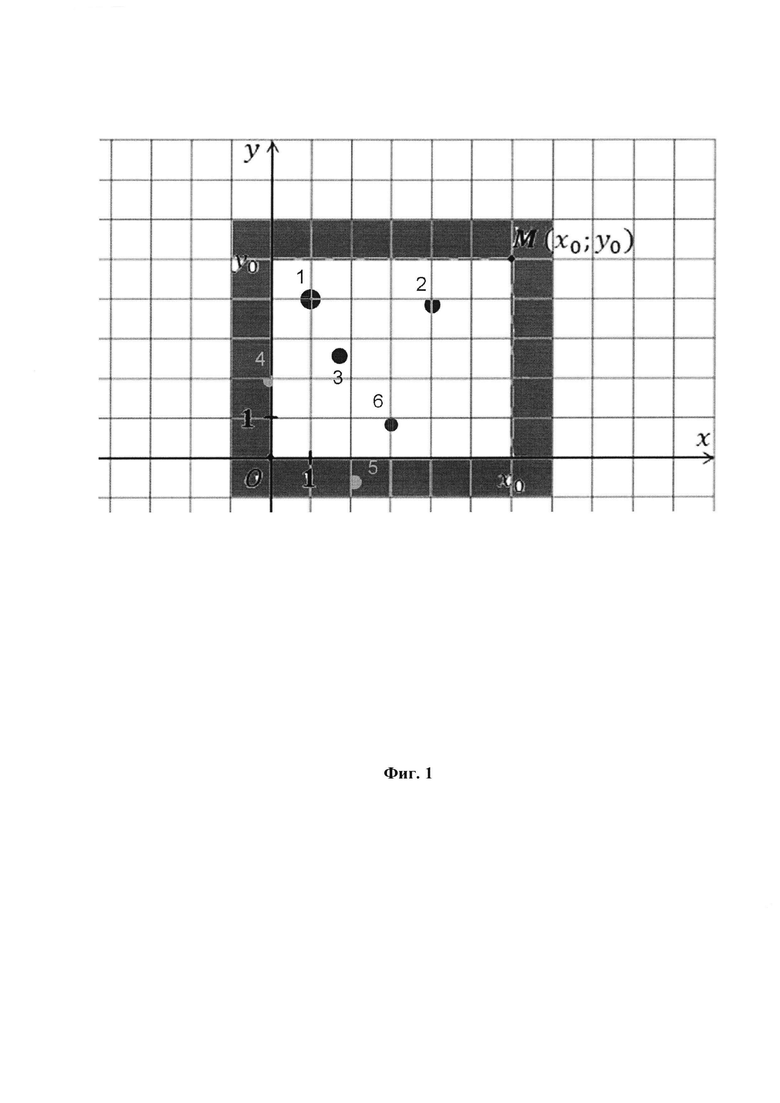

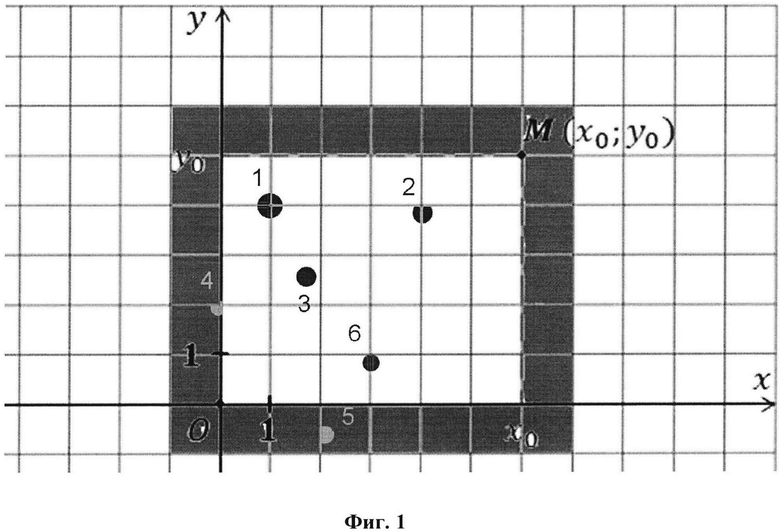

Настоящее изобретение будет раскрыто в нижеследующем примере со ссылкой на Фиг. 1, описывающей область контроля в виде прямоугольника.

Первоначально накапливают данные о функционировании узла двигателя в виде показателей его температуры и числа оборотов в дискретном цифровом представление, при этом задают предельные параметры х0 - 70 градусов Цельсия (нулевая точка соответствует 10 градусам) и y0 - 600 оборотов на редукторе в сотнях оборотов в минуту (нулевая точка соответствует 100 оборотам). Единичный отрезок по оси х составляет 10 градусов, а по оси y - 100 оборотов в минуту. Область вокруг прямоугольника, закрашенная красным цветом, является аномальной для работы системы (выше 70 и ниже 10 градусов по параметру температуры и выше 600 и ниже 100 по показателю оборотов).

х[1]=20;

х[2]=50;

х[3]=27

х[4]=10;

х[5]=30

х[6]=40;

y[1]=500;

y[2]=480;

y[3]=350;

y[4]=300;

y[5]=50;

y[6]=200;

Эксперт выбирает модель функционирования двигателя с редуктором, в виде дискретной нормированной к предельным значениям х и y функций.

Эксперт агрегирует данные о температуре и оборотах в группы параметров, могущие является аргументами дискретной или непрерывной функции, описывающей функционировании агрегатов и/или подсистем агрегатов технической системы (двигателя с редуктором) и зависящей от двух аргументов;

Эксперт исходя из данных, полученных на предыдущих стадиях рассматривает дискретные функции, при этом непрерывные и/или дискретные функции зависят от двух аргументов.

Эксперт определяет предельные значения функции двух аргументов для функций: х0 - 70 градусов Цельсия (нулевая точка соответствует 10 градусам) и y0 - 600 оборотов на редукторе в сотнях оборотов в минуту (нулевая точка соответствует 100 оборотам).

Далее в процессе функционирования отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, получают текущие показатели функционирования х[1]-х[6] и y[1]-y[6].

Полученные текущие показатели в автоматизированном режиме сравнивают со значениями дискретной функции и попадание их в прямоугольник случае двух аргументов, в ходе сравнения видно, что точки 1, 2 и 3 соответствуют нормальной работе двигателя, а 4 и 5 - аномальному - снижение оборотов и температуры и практически полная остановка, после проведения управляющего воздействия (подача топлива) рабочая точка выровнена в точку 6.

При помощи аппроксимации показателей (движение от точки к точке) прогнозируют состояние отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом в следующие моменты времени, осуществляя прогнозирование.

Полученные показатели и состояния сохраняют и используют в качестве управляющих воздействий для данной или аналогичной технической системы, позволяющих достичь оптимального функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом, путем удержания точки значения функции в границах прямоугольника случае двух аргументов, осуществляя управление.

По сравнению со способами, известными авторам, заявляемый способ позволяет использовать визуально-понятную модель отображения оптимальных состояний системы в виде точки в двумерном или трехмерном пространстве, а также моделировать и формировать управляющие воздействия с целью изменения состояния системы также как точки в двумерном или трехмерном пространстве, при этом точка в двумерном или трехмерном пространстве описывает детально поведение системы, не объединяя параметры в один интегральный показатель, также возможно прогнозирование нелинейных состояний системы, что существенно расширяет возможность прогнозирования состояния системы, возможно производить прогнозирование и управление в реальном времени.

Изобретение относится к области техники и информатики. В способе управления технической системой при помощи удержания точки оптимума состояния системы на агрегированных двумерных и трехмерных группах параметров, накапливают данные о функционировании технической системы; выбирают одну из моделей функционирования отдельных агрегатов или их подсистем; агрегируют данные в группы параметров и получают аппроксимацию показателей к непрерывной функции. Определяют предельные значения функции двух или трех аргументов для функций. В процессе функционирования агрегатов и технологических комплексов получают текущие показатели функционирования, которые сравнивают со значениями аппроксимирующей или дискретной функции и оценивают размер отклонений текущих показателей от значений аппроксимирующей функции. При помощи аппроксимации показателей прогнозируют состояние отдельных агрегатов или их подсистем. Полученные показатели и состояния сохраняют и используют в качестве управляющих воздействий для данной или аналогичной технической системы. Расширяются функциональные возможности. 1 ил.

Способ управления технической системой при помощи удержания точки оптимума состояния системы на агрегированных двумерных и трехмерных группах параметров, предусматривающий следующие стадии:

1) накапливают данные о функционировании технической системы в виде показателей в дискретном цифровом представлении о функционировании агрегатов и/или подсистем агрегатов технической системы и передают их эксперту;

2) выбирают по меньшей мере одну из моделей функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом, необязательно допускающую представление в виде непрерывной функции;

3) агрегируют данные в группы параметров, могущие являться аргументами дискретной или непрерывной функции, описывающей функционирование агрегатов и/или подсистем агрегатов технической системы и зависящей от двух или трех аргументов;

4) исходя из данных, полученных на стадиях 1, 2 и 3, получают аппроксимацию показателей к непрерывной функции, таким образом, что она принимает значения показателей в реальные или условные моменты времени, либо рассматривают дискретные функции, при этом непрерывные и/или дискретные функции зависят от двух или трех аргументов;

5) определяют предельные значения функции двух или трех аргументов для функций, применяемых на стадии 4;

6) в процессе функционирования отдельных агрегатов и сложных технологических комплексов, состоящих из отдельных агрегатов и/или подсистем агрегатов, получают текущие показатели функционирования;

7) полученные текущие показатели в автоматизированном режиме сравнивают со значениями аппроксимирующей или дискретной функции, полученной на стадии 4, и оценивают размер отклонений текущих показателей от значений аппроксимирующей функции, а также попадание их в прямоугольник в случае двух аргументов или параллелепипед в случае трех аргументов;

8) при помощи аппроксимации показателей прогнозируют состояние отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом в следующие моменты времени, осуществляя прогнозирование;

9) полученные показатели и состояния сохраняют и используют в качестве управляющих воздействий для данной или аналогичной технической системы, позволяющих достичь оптимального функционирования отдельных агрегатов и/или подсистем агрегатов, и/или системы в целом, путем удержания точки значения функции в границах прямоугольника в случае двух аргументов или параллелепипеда в случае трех аргументов, осуществляя управление.

| 0 |

|

SU160950A1 | |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2571693C1 |

| RU 92011675 A, 20.11.1996 | |||

| WO 2013052318 A1, 11.04.2013 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СУДНОМ ПО КУРСУ И ИНТЕЛЛЕКТУАЛЬНАЯ СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2519315C2 |

Авторы

Даты

2019-03-12—Публикация

2017-05-02—Подача