Изобретение относится к способам и устройствам автоматического контроля качества механической обработки, конкретно, поверхностного упрочнения деталей дисков цельнокатаных колес потоком дроби.

Все известные в настоящее время современные способы контроля качества нанесения дробеструйного покрытия, например, из SU 1161360, 1978 г. и SU 1602718, 1983 г., предназначенные для обеспечения контроля 100% покрытия дробью поверхности изделия, предусматривают наличие визуального контроля результатов обработки поверхности.

Для выполнения требований ГОСТ 10791-2011 производства цельнокатаных колес оснащаются специализированными местами (столами, стендами) контролера, на которых производится, как правило, выборочно визуальный контроль полноты дробеструйного покрытия колесного диска с каждой стороны колеса для обеспечения выполнения требования пункта В.1.7 приложения В к ГОСТ 10791-2011: «В.1.7 Полнота покрытия поверхности дробью должна составлять не менее 98%». Учитывая различные виды геометрии дисков колес (приложения А к указанному ГОСТ), визуальный контроль является процедурой сложной и трудоемкой: стенд контроля должен оснащаться установкой предварительной очистки (обдува) колеса от пыли и окалины после дробеструйной обработки, а также специальным источником освещения и устройством для кантования колеса для визуального осмотра поверхности с каждой стороны. В случае забраковки колеса по признакам п.п. В.2.4. или В.2.5. ГОСТ 10791-2011 на повторную обработку направляется вся партия, т.к. приемка колес производится партиями (п.п.В.2.2. ГОСТ 10791-2011).

Целью изобретения является повышение качества и упрощение контроля процесса дробеструйного упрочнения деталей цельнокатаных колес.

Технический результат: изобретение позволяет производить непрерывный автоматический контроль качества процесса дробеструйного упрочнения поверхности дисков цельнокатаных колес непосредственно в составе производственной линии в ритме производства (в цикле, не превышающем время дробеструйной обработки следующего изделия), без организации отдельного стенда (стола) визуального контроля полноты плотности покрытия поверхности диска в соответствии с ГОСТ 10791-2011 за счет использования программно-технического комплекса оборудования.

Заявляется способ автоматического контроля качества дробеструйного упрочнения, заключающийся в том, что проводят:

подготовку к осмотру и воздушную очистку поверхности диска колеса от пыли после дробеструйной обработки с удалением пыли из рабочей зоны,

подготовку освещения контролируемой поверхности диска колеса с помощью блока бестеневых и безбликовых программно регулируемых источников света для получения высокого качества изображений поверхности колеса;

формирование и передачу в режиме реального времени видеоизображений одновременно обеих сторон колеса, полученных с помощью 2-х линейных камер высокой степени разрешения (до 0,007 мм) с поверхности вертикально вращающегося колеса, обеспечивая высокую скорость передачи и записи данных на твердый диск в режиме реального времени (общее время цикла съемки, контроля и обработки снимка не превышает 60 секунд);

компьютерную обработку переданного формата изображения с последующей визуализацией и плоскостной линеаризацией развертки поверхности диска вне зависимости от фактической геометрии поверхности диска;

статистическую обработку фактического изображения с построением поверх реального изображения диагностической карты, на которой выделены области качественной обработки дробью и области с наличием дефектов поверхности или дефектов дробеструйной обработки; подсчет относительной площади дефектных участков (с точностью до 0,01%)и определение качества нанесения дробеструйного покрытия в соответствии с требованиями пункта В.2.4 ГОСТ 10791-2011 (не менее 98% полноты покрытия поверхности);

представление информации о диагностике в режиме реального времени на АРМ контролера линии выходного контроля (с цифровым изображением поверхности диска колеса и диагностической карты);

занесение информации в базу данных (БД) производства для долгосрочного хранения изображения всех колес (обе стороны), соответствующие им рассчитанные карты дефектов и диагнозы (годен/брак) с идентификаций и привязкой к конкретному изделию.

Устройство автоматического контроля качества дробеструйного упрочнения - установка определения полноты покрытия диска колеса (УОППДК включает следующие основные узлы:

1. Оборудование вращения колеса УОППДК с приводом вращения колеса, опорной рамой верхними направляющими и технологической вставкой (Фиг. 2);

2. Оборудование системы пылеудаления УОППДК с вихревым вентилятором, воздуховодами,

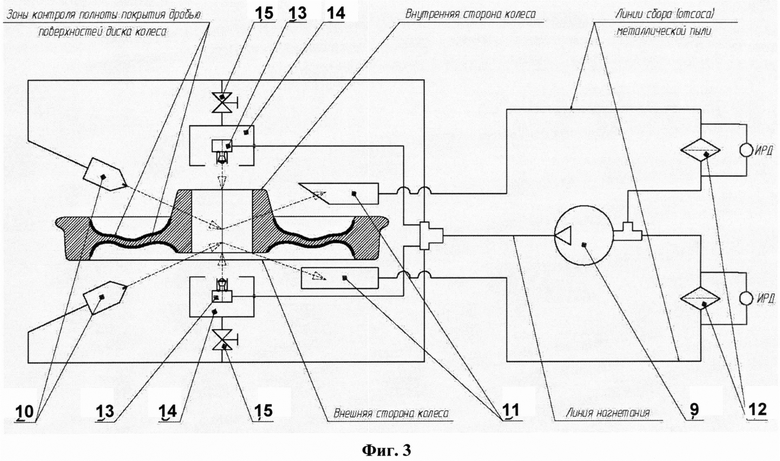

фильтрами, «воздушными ножами», зонтами для пылеудаления и установками блоков свето-пылезащитных ограждений видеокамер и источников освещения (Фиг. 3);

3. Модуль системы машинного зрения УОППДК в составе опорных рам, кронштейнов, системы

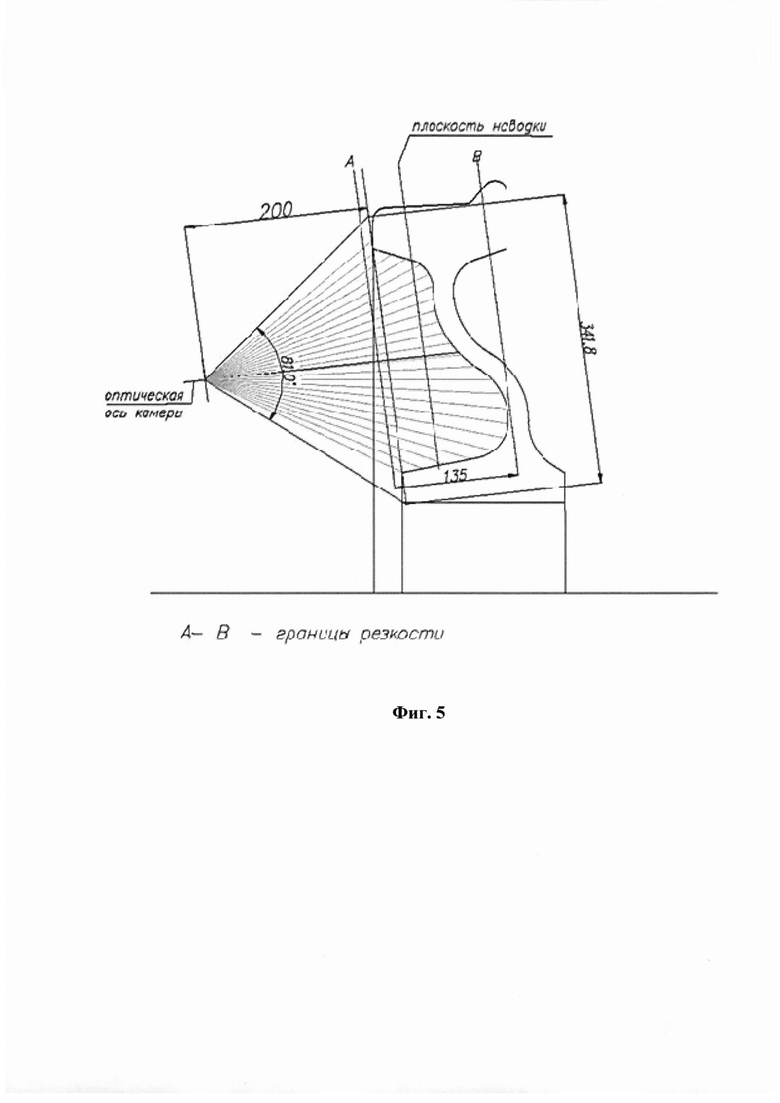

источников освещения поверхности - блоков бестеневых светодиодных светильников (Фиг. 4) и защищенных блоков установки линейных видеокамер (Фиг. 5);

4. Система управления оборудованием УОППДК в составе шкафа управления установки и автоматизированного рабочего места (АРМ) контролера установки УОППДК для обработки и анализа видеоизображений.

Изобретение поясняется иллюстрациями.

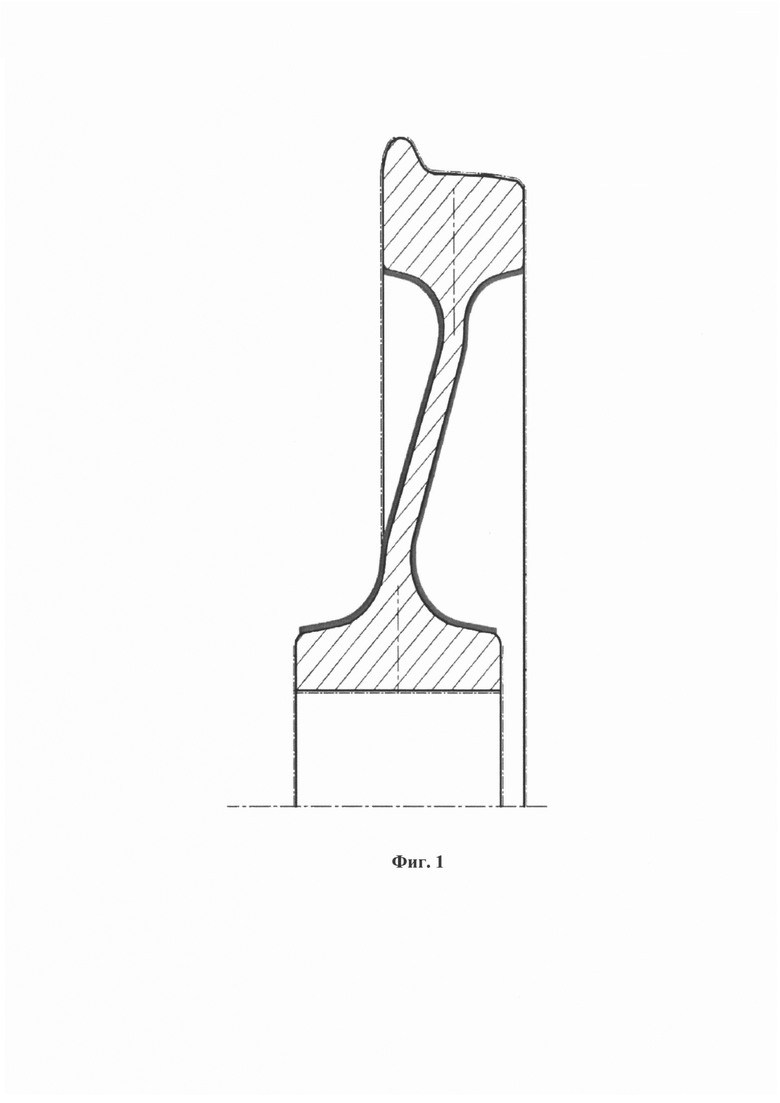

На Фиг. 1 показаны зоны контролируемых поверхностей цельнокатаных колес в соответствии с техническими требованиями Приложения В к ГОСТ 10791-2011.

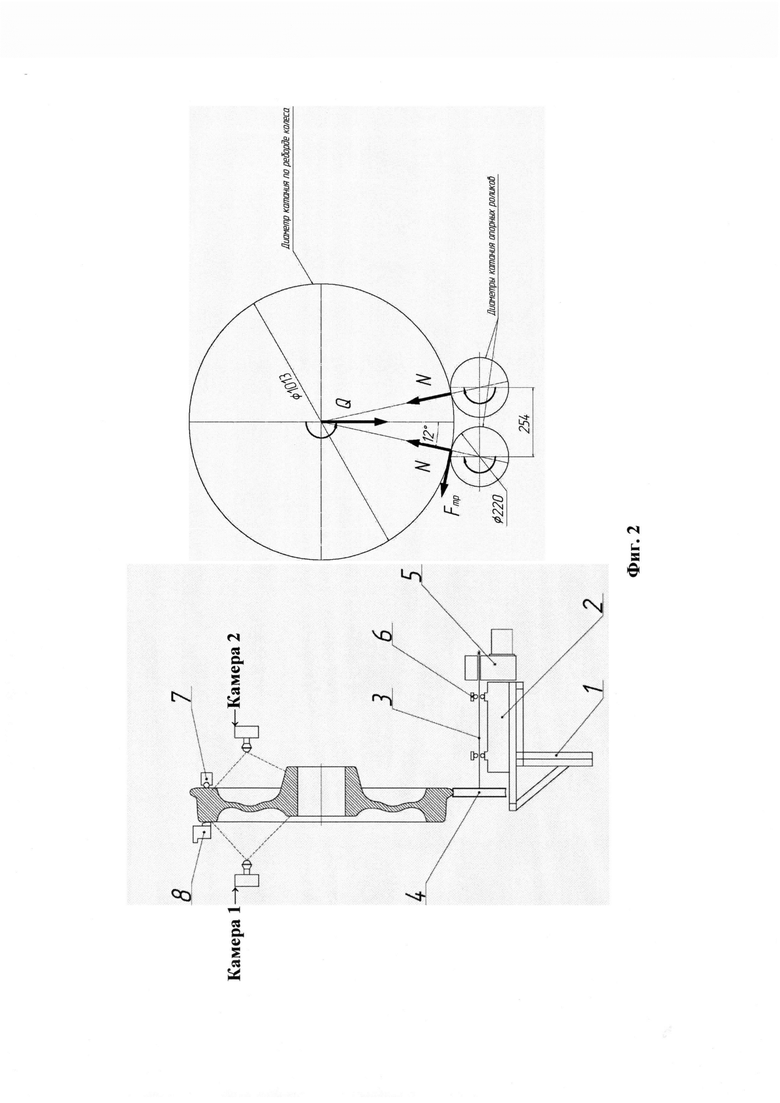

На Фиг. 2 приведена кинематическая схема устройства УОППДК и привода вращения колеса, где:

1 - рама опорная под привод вращения колеса;

2 - рама;

3 - вал (2 шт. );

4 - опорный ролик (2 шт. );

5 - мотор-редуктор регулируемый - цифровой привод (2 шт. );

6 - подшипниковый опорный узел (4 шт. );

7 - направляющая фиксирующая;

8 - направляющая с линейными пенделями.

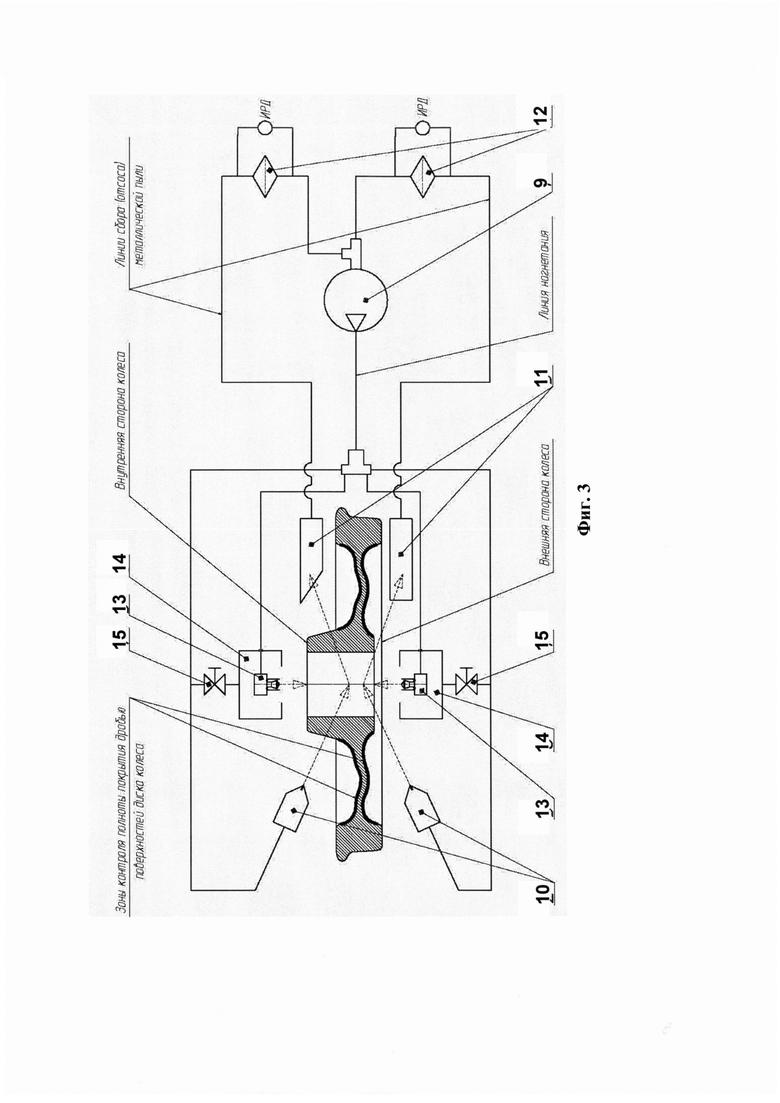

На Фиг. 3 приведена пневматическая схема системы пылеудаления УОППДК, где:

9 - вихревой вентилятор;

10 - воздушные ножи (2 шт. );

11 - воздушные зонты пылеудаления (2 шт. );

12 - воздушные фильтры (2 шт. );

13 - боксы установки видеокамер (2 шт. );

14 - блоки свето- пылезащитных ограждений (2 шт. );

15 - вентили избыточного давления.

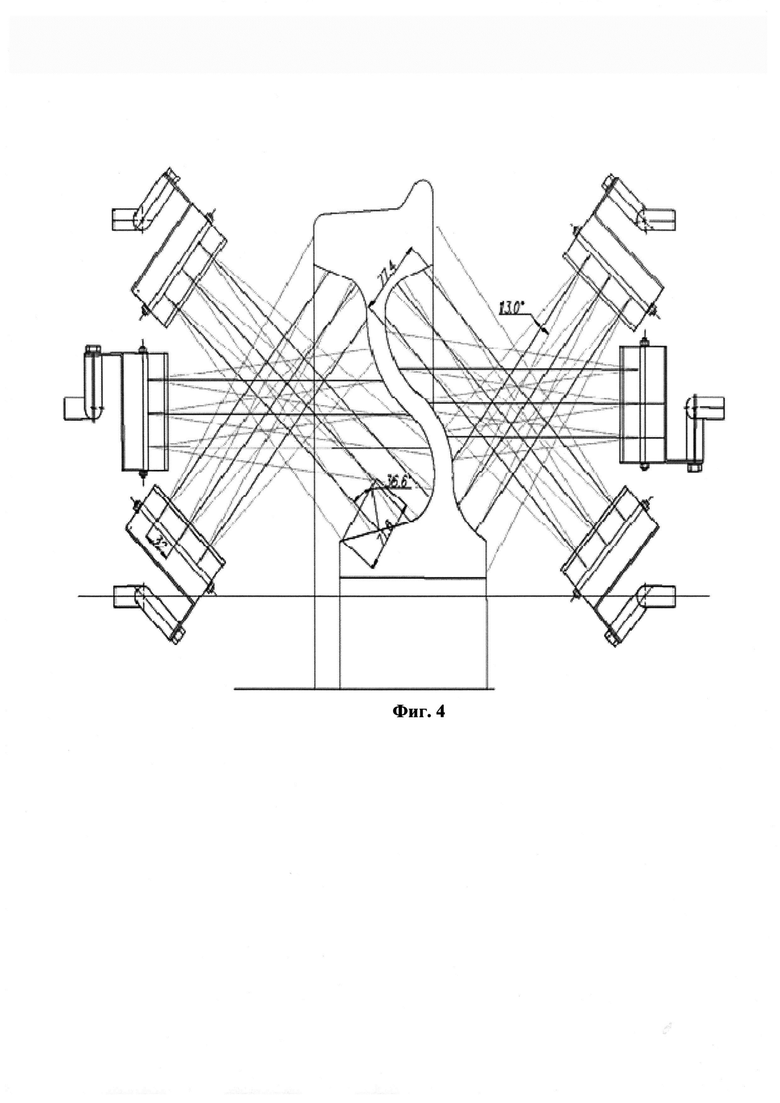

На Фиг. 4 приведена система установки блоков бестеневых светильников УОППДК.

На Фиг. 5 приведена система установки линейной видеокамеры УОППДК.

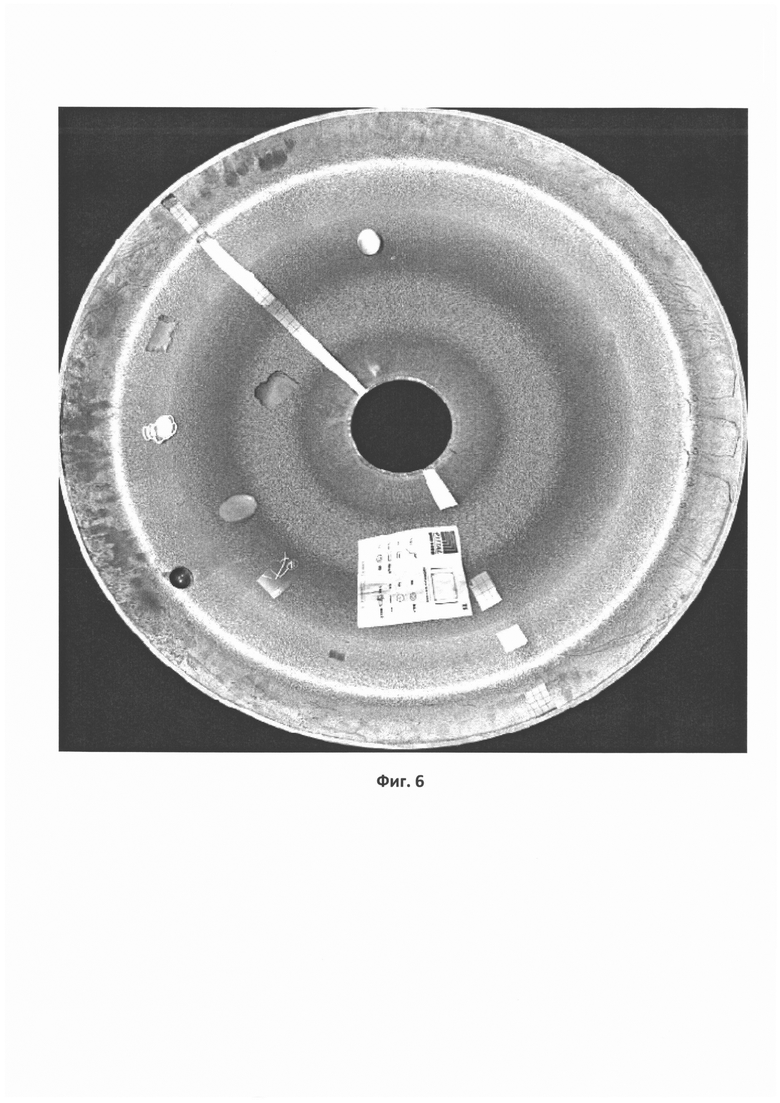

На Фиг. 6 приведен пример обработки видеоизображения поверхности колеса на стенде УОППДК, полученный в процессе экспериментальных исследований с имитацией разных видов дефектов покрытия поверхности колеса.

Упрочнение деталей дробеструйной (дробеметной) обработкой происходит в результате наклепа поверхностного слоя под воздействием многократных ударов дроби.

Упрочнение дробеструйным наклепом позволяет увеличить срок службы коленчатых валов двигателей в 8-9 раз, спиральных пружин в 10-14 раз, рессор грузовых автомобилей в 12 раз, цельнокатаных опорных и крупномодульных и зубчатых колес - в 12-14 раз, сварных швов в 3-4 раза, гибочных матриц штампов в 1,5-2 раза [ссылка://dlj amashinostroitelja.info/2011/02/uprochnenie_detalei_plasticheskoi_deformaciei_poverhn ostnyh_sloev_metalla/].

Железнодорожные и опорные катковые колеса гусеничных машин в технологическом цикле изготовления в обязательном порядке подвергаются процедуре закалки токами ТВЧ рабочих контактных поверхностей (обода и ступицы) колес и упрочнению методом дробеструйной обработки боковой поверхности каждого колесного диска для обеспечения заданных эксплуатационных характеристик изделия (ГОСТ 10791-2011 Колеса цельнокатаные.) [2].

Правила приемки и методы контроля результатов упрочнения цельнокатаных колес дробью регламентируются приложением В к данному ГОСТ. В частности, соответствующие подпункты приложения В2 регламентируют:

- В.2.2 Приемку колес проводят партиями. Партией считают число колес, подвергнутых упрочнению дробью, между двумя контрольными испытаниями.

- В.2.4 Полноту покрытия поверхности дробью контролируют на каждом колесе визуально. Поверхность считают полностью обработанной, если по всей обработанной поверхности колеса имеются равномерно расположенные перекрывающиеся лунки от дроби, что обеспечивает 98%-ную полноту покрытия.

- В.2.5 Одновременно с полнотой покрытия поверхности визуально контролируют степень очистки поверхности колес от окалины. При обнаружении дефектов на упрочненной и очищенной от окалины поверхности колеса подвергают ремонтной обточке.

Предлагаемый способ и устройство автоматического контроля качества дробеструйного упрочнения и определения полноты покрытия дробью дисков цельнокатаных колес обеспечивает качественный, надежный, удобный и быстрый контроль поверхности каждого колеса непосредственно в потоке линии выходного контроля, выполняемый в рабочем цикле работы технологического оборудования нанесения дробеструйного покрытия и включающий систему электронного документирования и хранения результатов контроля.

Способ основан на принципе получения высококачественных изображений полной поверхности диска каждого колеса одновременно с двух сторон с помощью линейных цифровых камер высокого разрешения и последующей программной обработки этих видеоизображений и проведением статистического анализа данных, для точного определения полноты покрытия дробью диска колеса (с точностью до 0,01%) и отбраковки по эталону в соответствии с требованиями ГОСТ 10791-2011.

Устройство автоматического контроля качества дробеструйного упрочнения представляет из себя программно-технический комплекс «Установки определения полноты покрытия дробью дисков колес (УОППДК)», которая монтируется непосредственно в технологической линии выходного контроля сразу же за дробеструйной камерой, например: встраивается в конструкцию опорного узла типового перекладчика-кантователя колеса, установленного для выгрузки колеса из дробеструйной камеры после обработки дробью.

Установка УОППДК состоит из следующих основных узлов:

1. Оборудование вращения колеса УОППДК с приводом вращения колеса, опорной рамой верхними направляющими и технологической вставкой (Фиг. 2).

2. Оборудование системы пылеудаления УОППДК с вихревым вентилятором, воздуховодами, фильтрами, «воздушными ножами», зонтами для пылеудаления и установками блоков свето-пылезащитных ограждений видеокамер и источников освещения (Фиг. 3).

3. Модуль системы машинного зрения УОППДК в составе опорных рам, кронштейнов, системы источников освещения поверхности - блоков бестеневых светодиодных светильников (Фиг. 4) и защищенных блоков установки линейных видеокамер (Фиг. 5).

4. Система управления оборудованием УОППДК в составе шкафа управления установки и автоматизированного рабочего места (АРМ) контролера установки УОППДК для обработки и анализа видеоизображений.

Описание работы устройства УОППДК:

Для получения изображений поверхностей диска колеса, обработанных дробью, используются линейные видеокамеры, установленные в специальных свето- и пылезащитных блоках с обеих сторон колеса. Поэтому, для получения полного изображения поверхности диска колесо необходимо вращать, Вращение колеса в клети производится с помощью регулируемого привода вращения колеса за счет сил трения возникающих между поверхностью реборды колеса и профилированных поверхностей опорных приводных роликов. Кинематическая схема привода вращения приведена на Фиг. 2.

После процесса упрочнения дробью на контролируемых поверхностях колес остаются частицы металлической пыли, которые являются помехой в процессе работы УОППКД. Металлическая пыль на поверхностях ступицы, внутренних поверхностях обода и поверхности диска колеса мешает получению качественного изображения поверхностей колеса после покрытия дробью. Также металлическая пыль может оседать на поверхностях объективов видеокамер, что, в свою очередь, ведет к ухудшению получаемых изображений обработанных дробью поверхностей колеса. Для эффективного удаления пыли и очистки поверхности колеса устройство УОППДК оснащается системой пылеудаления, обеспечивающей одновременно и защиту видеокамер за счет создания избыточного давления в специальных свето- и пылезащитных блоках. Пневматическая схема системы пылеудаления УОППКД приведена на Фиг. 3.

Для получения высокого качества изображения используются специально сконструированные блоки освещения, обеспечивающие бестеневой и безбликовый режим освещения. Для каждой стороны колеса блок освещения содержит по 15 светодиодных светильников (Фиг. 4). Яркость каждого светильника индивидуально управляется компьютером. Их расположение и яркость обеспечивают равномерное освещение поверхности с учетом предотвращения возможных бликов. Блоки освещения настраиваются специальной компьютерной программой в зависимости от кривизны поверхности, специфичной для различных типов колес.

Изображение поверхности колеса формируется с помощью двух линейных видеокамер, установленных по одной на каждую сторону колеса (Фиг. 5). Используются линейные камеры высокого разрешения. Каждая линия содержит 2048 пикселей, в палитре GrayScale, то есть 256 оттенков серого цвета.

В отличие от матричных камер, для формирования изображения линейными цифровыми камерами необходим динамический режим съемки изображения, который осуществляется следующим образом: каждая камера в каждый момент времени (с заданной частотой) снимает линию вдоль радиуса колеса в диапазоне от внешнего края ступицы до внутреннего края обода при вращении колесного диска с заданной скоростью. Плоские части ступицы и обода дробью не обрабатываются и видеоконтролю не подлежат. В поле зрения камеры должны помещаться только участки диска колеса, подвергаемые дробеструйной обработке в соответствии с ГОСТ (Фиг. 1).

Для примера позиционирования камеры выбрано колесо типа А. 3 диаметром 957 мм (Приложение А к ГОСТ 10791-2011) с S-образным диском, требующим большой глубины резкости для камеры (Фиг. 5). Точка размещения камеры на кронштейне должна выбираться так, чтобы получить минимум масштабных искажений. Необходимые параметры обеспечиваются линейной камерой типа raL2048-48gm фирмы «Basler» с мегапиксельным объективом LM8HC фирмы «Kowa», позволяющим получить во всем диапазоне глубины резкости 200 мм разрешение от 0,007 мм до 0,008 мм в крайних точках изображения.

Для получения одновременного изображения поверхности обеих сторон колесо вертикально вращается с заданной постоянной скоростью, совершая полный оборот примерно за 10-15 секунд. При необходимости (от типоразмера колеса: габаритных размеров диска) оператор может регулировать скорость вращения. В процессе вращения изображения с обеих камер блоками данных по 256 линий передаются на общий компьютер УОППДК. На компьютере они в режиме реального времени записываются на жесткий диск. После завершения оборота колеса блоки изображений для каждой стороны «склеиваются». Получается изображение для каждой стороны размером 2048×11000/15000 пикселей (вторая цифра приблизительна, зависит от скорости вращения колеса).

Сразу после «склейки» каждое из изображений сторон колеса обрабатывается на компьютере, при этом вне зависимости от кривизны снимаемой поверхности колеса производится плоскостная линеаризация изображения поверхности колеса. При этом подсчете учитываются все факторы, искажающие изображение поверхности: кривизна поверхности, различное расстояние от оси вращения, оптические искажения объектива камеры.

Обработка включает последовательное применение серии преобразований (так называемых фильтров) для программного улучшения качества изображения. Затем изображение разбивается на зоны, и в каждой зоне анализируется методами математического распознавания образов. Пример обработки изображения поверхности колеса на стенде приведен на Фиг. 6.

В результате обработки поверх изображения строится карта, на которой выделены области качественной обработки дробью и области с наличием дефектов поверхности или обработки. Далее компьютер производит подсчет относительной площади дефектных участков. Подсчет производится только для части поверхности, ограниченной заранее установленными рамками. Рамки позволяют исключить из рассмотрения края дисков обода и ступицы колеса в области галтелей. Указанные рамки задаются отдельно для внутреннего и внешнего края каждой из двух сторон диска для всех типов проверяемых колес в соответствии с их конструктивным типом и технологической картой обработки (типом дроби и режимом обработки).

Установка УОППДК признает данное колесо годным, если относительная площадь дефектных участков для обеих сторон меньше заданного порога 98% по ГОСТ10791-2011.

Величина отступа от краев (т.е. параметры рамок), а также пороги годности задаются автоматически для каждого типа колес в соответствии с технологическими картами дробеструйной обработками и нормативами метрологических и технологических служб.

Время общего цикла получения и обработки изображения составляет не более 60 секунд.

Диагноз годности/отбраковки колеса автоматически передается на АРМ контролера, в систему АСУ производства и используется при принятии контролером линии выходного контроля решения о дальнейшем маршруте технологической обработки данного колеса.

Для долговременного хранения устройство автоматически помещает в базу данных (БД) производства изображения всех колес (обе стороны), соответствующие им рассчитанные карты дефектов и результаты диагноза (годен/брак) с идентификаций и привязкой информации к конкретному изделию.

Согласно ГОСТ 10791-2011 (п.п. В.2.2) контроль полноты покрытия производится партиями колес, т.е. при выборочном контроле вся партия забракованных по критерию некачественной обработки дробью поверхности контрольного образца должна направляется на повторную дробеструйную обработку.

При внедрении предлагаемого способа и устройства контроля колес УОППДК после дробеструйной обработки появляется возможность не выборочного контроля в партии, а непрерывного автоматического контроля каждого изделия в ритме работы технологической линии и, соответственно, возврат на повторную обработку не всей партии колес, а единичного изделия - конкретного отбракованного колеса.

Таким образом, внедрение данного способа позволяет не только обеспечивает высокую степень надежности и повышение качества визуального контроля полноты нанесения дробеструйного покрытия, но и существенно снижает затраты на повторную обработку всей партии колес, при возврате только бракованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ОБРАБОТКИ ДРОБЬЮ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2146996C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ КОМПЛЕКТАЦИИ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА СРЕДСТВАМИ АВТОМАТИЧЕСКОЙ РАДИОЧАСТОТНОЙ ИДЕНТИФИКАЦИИ | 2015 |

|

RU2606410C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630177C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2022 |

|

RU2788741C1 |

| Устройство и система для проведения, показа теневого кукольного спектакля | 2022 |

|

RU2782012C1 |

Способ позволяет производить непрерывный автоматический контроль качества процесса дробеструйного упрочнения поверхности дисков цельнокатаных колес непосредственно в составе производственной линии в ритме производства (в цикле, не превышающем время дробеструйной обработки следующего изделия), без организации отдельного стенда (стола) визуального контроля полноты плотности покрытия поверхности диска в соответствии с ГОСТ 10791-2011 за счет использования программно-технического комплекса оборудования. Устройство включает следующие основные узлы: оборудование вращения колеса с приводом вращения колеса, опорной рамой с верхними направляющими и технологической вставкой; оборудование системы пылеудаления с вихревым вентилятором, воздуховодами, фильтрами, «воздушными ножами», зонтами для пылеудаления и установками блоков свето-пылезащитных ограждений видеокамер и источников освещения; модуль системы машинного зрения в составе опорных рам, кронштейнов, системы источников освещения поверхности - блоков бестеневых светодиодных светильников и защищенных блоков установки линейных видеокамер; систему управления оборудованием в составе шкафа управления установки и автоматизированного рабочего места (АРМ) контролера устройства для обработки и анализа видеоизображений. Технический результат - повышение качества и упрощение контроля процесса дробеструйного упрочнения деталей цельнокатаных колес. 2 н.п. ф-лы, 6 ил.

1. Способ автоматического контроля качества дробеструйного упрочнения, заключающийся в том, что проводят:

подготовку к осмотру и воздушную очистку поверхности диска колеса от пыли после дробеструйной обработки с удалением пыли из рабочей зоны,

подготовку освещения контролируемой поверхности диска колеса с помощью блока бестеневых и безбликовых программно регулируемых источников света для получения высокого качества изображений поверхности колеса;

формирование и передачу в режиме реального времени видеоизображений одновременно обеих сторон колеса, полученных с помощью 2-х линейных камер высокой степени разрешения (до 0,007 мм) с поверхности вертикально вращающегося колеса, обеспечивая высокую скорость передачи и записи данных на твердый диск в режиме реального времени (общее время цикла съемки, контроля и обработки снимка не превышает 60 секунд);

компьютерную обработку переданного формата изображения с последующей визуализацией и плоскостной линеаризацией развертки поверхности диска вне зависимости от фактической геометрии поверхности диска;

статистическую обработку фактического изображения с построением поверх реального изображения диагностической карты, на которой выделены области качественной обработки дробью и области с наличием дефектов поверхности или дефектов дробеструйной обработки;

подсчет относительной площади дефектных участков (с точностью до 0,01%) и определение качества нанесения дробеструйного покрытия;

представление информации о диагностике в режиме реального времени на автоматизированном рабочем месте (АРМ) контролера линии выходного контроля (с цифровым изображением поверхности диска колеса и диагностической карты);

занесение информации в базу данных (БД) производства для долгосрочного хранения изображения всех колес (обе стороны), соответствующие им рассчитанные карты дефектов и диагнозы (годен/брак) с идентификацией и привязкой к конкретному изделию.

2. Устройство автоматического контроля качества дробеструйного упрочнения, включающее следующие основные узлы:

оборудование вращения колеса с приводом вращения колеса, опорной рамой с верхними направляющими и технологической вставкой;

оборудование системы пылеудаления с вихревым вентилятором, воздуховодами, фильтрами, «воздушными ножами», зонтами для пылеудаления и установками блоков свето-пылезащитных ограждений видеокамер и источников освещения;

модуль системы машинного зрения в составе опорных рам, кронштейнов, системы источников освещения поверхности - блоков бестеневых светодиодных светильников и защищенных блоков установки линейных видеокамер;

систему управления оборудованием в составе шкафа управления установки и автоматизированного рабочего места (АРМ) контролера устройства для обработки и анализа видеоизображений.

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| EP 1225065 А1, 24.07.2002 | |||

| Устройство для контроля процесса поверхностного пластического деформирования деталей | 1982 |

|

SU1161360A1 |

Авторы

Даты

2019-03-21—Публикация

2017-10-04—Подача