Изобретение относится к металлургии и совершенствует способ термической обработки цельнокатаных колес.

Мировая практика производства и эксплуатации цельнокатаных колес свидетельствует, что практически во всех странах - производителях колес последние подвергаются термической обработке с целью их упрочнения и, следовательно, повышения срока службы и эксплуатационной надежности как колес, так и подвижного состава в целом.

Наибольшее применение получила термическая обработка колес путем закалки обода с последующим отпуском всего колеса. Многочисленными исследованиями установлено, что для повышения служебных характеристик цельнокатаных колес необходимо производить их термическую обработку таким образом, чтобы во всех слоях

обода были получены высокодисперные пластинчатые продукты распада аустенита и мелкозернистое строение стали при максимальном подавлении выделений свободного феррита по границам перлитных зерен.

Характеристики прочности стали ободьев цельнокатаных железобетонных колес, подвергнутых упрочняющей термической обработке, согласно ГОСТ 10791-81 должны соответствовать следующим нормам:

на Глубине 30 ММГ-:.-;; ...-..-.-.

- временное сопротивление разрыву, кгс/мм -93- 113. -.,,,,.. -твердость, Нв, не менее - 255 Величина твердости на глубине ьи мм от поверхности катания в настоящее время является факультативной (п.2.12. ГОСТ 1079.1- 81), в связи с нестабильностью фактических результатов испытаний.

VI

оо

00

о

Јь

о

Средний срок службы колес с указанными характеристиками прочности - 10 лет.

Известен способ термической обработки цельнокатаных колес, включающий нагрев до температуры аустенитизации, охлаждение обода путем подачи охлаждающей жидкости на поверхности катания и последующий отпуск.

Указанный способ имеет существенный недостаток, заключающийся в том, что упрочнение обода колеса происходит, в основном, за счет отвода тепла через поверхность катания. Возникающий при таком упрочнении большой температурный градиент в ободе приводит к возникновению значительных остаточных напряжений, обуславливающих низкую конструктивную прочность колес при ударном нагружении, а также к существенному короблению колес (0,6 - 1,2 мм). При данном способе упрочнения практически исключена возможность регулировать скорость охлаждения различных слоев обода (особенно внутренних), что затрудняет получение заданного комплекса свойств у колес различного химсостава. Все этб приводит к неоднородности структуры и характеристик прочности по глубине обода (упрочненный слой составляет всего 30 - 35 мм). При эксплуатации указанных ее по мере уменьшения толщины обод а степень износа обода резко возра- .... стает, что приводит к снижению срока службы колес.Наиболее близким по технической сущ- 4 ности и достигаемому результату к предла- гаемому является способ термической обработки цельнокатаных железнодорожных колес, включающий нагрев до температуры аустенитизации, охлаждение.обода при вращении колеса в вертикальном положении путем подачи охлаждающей жидкости на поверхность катания и примыкающие к ней части боковых граней, равные половине толщины обода, и последующий отпуск.

Недостатком этого способа также явля- ется наличие значительного температурно- го градиента по сечению обода колес. Это приводит к уменьшению степени дисперс- ности продуктов распада аустенита, снижению характеристик прочности и износостойкости, особенно резко в слое на глубине 45 ... 60 мм. Указанный недостаток весьма актуален, учитывая требования ГОСТ 10791-81 по контролю твердости на глубине 50 мм. , :;..,, .. .....

Цель изобретения - увеличение срока службы колес.. Задача, которую при этом необходимо решить, заключается в повышении характеристик прочности по всему сечению обода.

Поставленная цель достигается тем, что в способе термической обработки цельнокатаных железнодорожных колес, включающем нагрев до температуры аустенитизации , охлаждение обода при вращении колеса в вертикальном положении путем подачи охлаждающей жидкости на поверхности катания и примыкающие к ней части боковых граней, равные половине тол0 щины обода, и последующий отпуск, согласно изобретению при охлаждении обода производят дополнительную подачу охладителя на остальную часть боковых граней обода с уменьшением ее расхода пропорци5 ояально увеличению расстояния от середины толщины обода, при этом расход дополнительно подаваемой охлаждающей жидкости составляет 35 - 40% расхода жидкости на примыкающие к поверхности ката0 ния части боковых граней обода.

Сущность предлагаемого способа заключается в следующем.

Цельнокатаное железнодорожное колесо нагревают до температуры аустенитиза5 ции и передают на закалочную машину/Закалочная машина имеет стол для приемки колес с установленными на нем 3-мя роликами, один из которых является приводным.

0 -Для осуществления закалки нагретое колесо укладывают на приемный стол установки, после чего измеряют температуру колес на закалочной машине радиационным пирометром ТЭРА-50 (ГОСТ 6924-74) втал5 кивают колесо пневматическим толкателем на поворотный стол до контакта с приводным роликом и поворачивают стол вместе с колесом на 90° при вертикальном положении последнего. Охлаждение обода при вра0 щении колеса в вертикальном положении осуществляют водой с помощью спрейер- ных устройств. Вода на обод колеса поступает из двух спрейеров. Спрейеры установлены п.о одну и другую стороны при5 водного ролика. Каждый, спрейер состоит из двух частей. Одна часть охлаждает боковую грань обода с внутренней стороны, а другая - поверхность катания и боковую грань обода с наружной стороны. Расстоя0 ние между спрейерами и охлаждаемой поверхностью колеса составляет 35+5 мм. Установка и настройка спрейеров проверяется на горячем бракованном колесе вращающемся в вертикальном положении. Подача

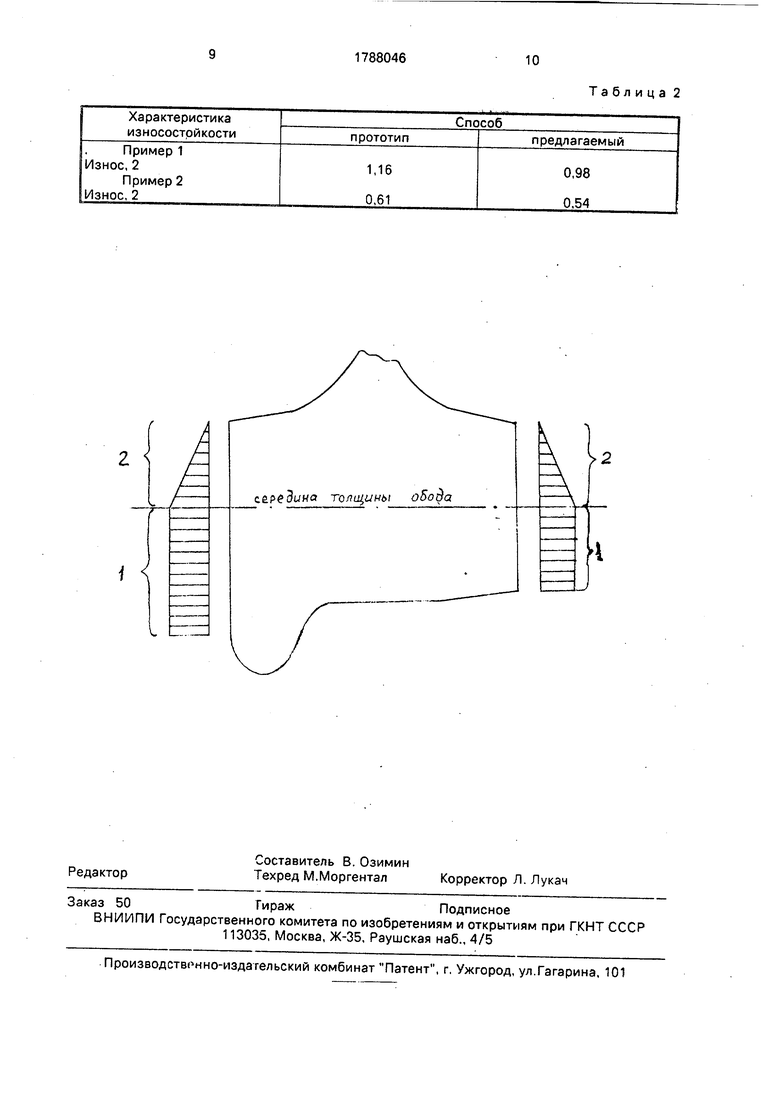

5 охлаждающей жидкости производится на поверхность катания и примыкающие к ней части боковых граней, равные половине тол-, щины обода. Кроме охлаждения указанной зоны (основной) обода, производят дополнительную подачу охладителя на остальную

часть боковых граней с уменьшением ее расхода пропорционально увеличению расстояния от середины толщины обода, при этом расход дополнительно подаваемой охлаждающей жидкости составляет 35 - 40% расхода жидкости на примыкающие к поверхности катания части боковых граней обода. Это обеспечивается количеством выходных отверстий спрейеров,

Места перехода обода в диск (яблоко) не должны подвергаться непосредственному охлаждению водой. Температура воды при закалке должна быть в пределах 27 - 35°С. Продолжительность закалки колес в зависимости от содержания массовой доли углерода +1/4 марганца составляет 140 ... 220 с. После окончания закалки колеса краном-тележкой подают в стапелирующее устройство, где собираются в стопы по 6 шт. Собранные стопы колес передают на специальные площадки в кассеты для подсту- живания. Продолжительность подстужи- вания стоп перед отпуском составляет 25 ... 50 мин. Затем стопы колес поступают в электроколодцы для отпуска при температуре 360 - 520°С. Продолжительность отпуска не менее 2 ч 30 мин.

На чертеже приведено радиальное сечение обода колес с изображением эпюр расхода охладителя.

На чертеже приняты обозначения: 1 - основная зона охлаждения; 2 - зона дополнительной подачи охладителя.

Как видно из сущности предлагаемого решения признаки произведения дополнительной подачи охладителя на остальную часть боковых граней обода с уменьшением ее расхода пропорционально увеличению расстояния от середины толщины обода, нормирования расхода дополнительно подаваемой охлаждающей жидкости в пределах 35 - 40% расхода жидкости на примыкающие к поверхности катания части боковых граней обода отличают заявляемое решение от прототипа и обуславливают соответствие этого решению критерию новизна.

Предложенный способ обеспечивает повышение характеристик прочности по всему сечению обода и, как следствие, увеличение срока службы колес. Эти новые свойства способа термической обработки отличают заявляемое решение от известных и обуславливают ему соответствие критерию существенные отличия.

Введение дополнительной подачи охладителя на части боковых граней обода, примыкающих к поверхности внутреннего диаметра, обеспечивает увеличение скорости охлаждения по всему сечению обода и

повышение степени дисперсности продуктов распада аустенита и, соответственно, характеристик прочности и износостойкости.

Проведение указанной дополнительной подачи охлаждения дифференцирование с уменьшением расхода охлаждающей жидкости пропорционально увеличению расстояния от середины толщины обода,

0 обеспечивает уменьшение температурного градиента в ободе при его охлаждении и снижение уровня остаточных напряжений..

Нормирование расхода охлаждающей

5 жидкости, подаваемой на части боковых граней обода, примыкающие к поверхности внутреннего диаметра в пределах 35-40% от объема охлаждающей жидкости, подаваемой на части боковых граней, примыкаю0 щие к поверхности катания обеспечивает наиболее эффективное охлаждение указанных частей обода.

При уменьшении расхода охлаждающей жидкости менее 35% наблюдается не5 которое снижение характеристик прочности и износостойкости на глубине 50 мм от поверхности катания..--

Увеличение расхода охлаждающей жидкости более 40% связано с повышением

0 температурного градиента между элементами колеса и переохлаждением места перехода из обода в диск и приободной части диска, что повышаетуровень остаточных напряжений.

5 П р и м е р 1. Цельнокатаные железнодорожные колеса диаметром 950 мм из стали с содержанием 0,55% (нижний предел по ГОСТ 10791-81) и марганца 0,68% нагревали до температуры аустенитизации (860°С) и

0 помещали вустановкудля прерывистого охлаждения обода при вращении колеса в вертикальном положении. Скорость вращения колеса в машине - 100 об/мин. Давление воды в спрейерных коробках -2-3 атм.

5 Удельный расход воды 60 - 70 м3/ч, при . этом на части боковых граней, примыкающие к поверхности внутреннего диаметра подавали 37% от объема воды, подаваемой на части боковых граней, примыкающие к

0 поверхности катания, с уменьшением расхода воды пропорционально увеличению расстояния от основной зоны охлаждения, что обеспечивалось количеством и площадью выходных отверстий спрейеров.

5 Продолжительность закалки составляла 220 с. После подстуживания колес в течение 30 мин проводили отпуск колес в течение 2,5чпри460°С.

П р и м е р 2. Цельнокатаные железнодорожные ко/теса диаметром 950 мм из стали с содержанием углерода 0,65% и марганца 0,82% нагревали до температуры аусте- нитизации (830°С) и помещали в установку для прерывистого охлаждения обода при вращении колеса в вертикальном положении. Скорость вращения колеса - 100 об/мин. Давление воды в спрейерных коробках -2-3 атм. Удельный расход воды 50 - 60 м3/ч, при этом на части боковых граней, примыкающие к поверхности внутреннего диаметра подавали 37% от объема воды, подаваемой на части боковых граней, примыкающие к поверхности катания с уменьшением расхода воды пропорционально увеличению расстояния от основной зоны охлаждения, что обеспечивалось количеством и площадью выходных отверстий спрейеров. Продолжительность закалки составляла 140 с. После подстужи- вания в течение 20 мин проводили отпуск колеса в течение 2,5 ч при 520°С,

Результаты контроля характеристик прочности металла обода колес, подвергнутых термическому упрочнению по предлагаемому способу, приведены в табл.1. Здесь же приведены результаты контроля сравнительных колес этих же плавок, обработанных по способу прототипа.

Для исследования износостойкости металла были вырезаны образцы из слоя на глубине 50 мм от поверхности катания опытных и сравнительных колес. Результаты приведены в табл.2.

Таким образом,установлено, что благодаря повышению прочности глубинных ело- ев (на глубине 30 и 50 м), а также повышения

Дисперсности структур по всему сечению обода стойкость колес, обработанных по предлагаемому способу, повышается на 11-16%.

Годовая экономическая эффективность применения предлагаемого способа может быть подсчитана за счет прироста прибыли при производстве продукции улучшенного качества,

Э (Ц2 - Ui) x A2,

где Цт и Ц2 - цена 1 колеса до и после внедрения мероприятия, А2 - объем производства.

Формула изобретения Способ термической обработки колес, включающий нагрев до температуры аусте- низации, охлаждение обода при вращении колеса путем подачи охлаждающей жидкости на поверхность катания и примыкающие к ней части боковых граней, равные половине толщины обода, и последующий от- - пуск, отличающийся тем, что, с целью увеличения срока службы колес за счет повышения прочностных характеристик по сечению обода,-производят дополнительную подачу охладителя на остальную часть боковых граней обода с уменьшением ее расхода пропорционально увеличению расстояния от середины толщины обода, при этом расход дополнительно подаваемой охлаждающей жидкости составляет 35 - 40% расхода жидкости на примыкающие к поверхности катания части боковых граней обода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес | 1988 |

|

SU1636461A1 |

| Способ термической обработки цельнокатаных колес | 1985 |

|

SU1280041A1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

Сущность изобретения: способ включа- ет нагрев колеса до температуры аустенйти- зации, охлаждение обода при вращении колеса в вертикальном положении путем подачи охлаждающей жидкости на поверхность катания и примыкающие к ней части боковых граней, равные половине толщи-, ны обода, и последующий отпуск. При охлаждении обода производят дополнительную подачу охладителя на остальную часть боковых граней обода с уменьшением ее расхода пропорционально увеличению расстояния от середины толщины обода, при этом расход дополнительно подаваемой охлаждающей жидкости составляет 35-40% расхода жидкости на примыкающие к поверхности катания части боковых граней обода. 2 табл., 1 ил. СП С

Характеристики прочности

Пример 1 на глубине 30 мм:.

временное сопротивление

разрыву, кгс/см2

твердость, НВ

на глубине 50 мм:

твердость, НВ

Пример 2 на глубине 30 мм:

временное сопротивление

разрыву, кгс/см

твердость, НВ

на глубине 50 мм:

твердость

Таблица 1

Способ

Прототип

Предлагаемый

101

279

272

110

311

306

Таблица 2

| Термическая обработка и контроль механических свойств цельнокатаных железнодорожных колес | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Нижнеднепровский трубопрокатный завод, г | |||

| Днепропетровск, 1987, | |||

Авторы

Даты

1993-01-15—Публикация

1990-06-04—Подача