Изобретение относится к области обработки изделий дробью и может быть использовано в машиностроении и металлургии для поверхностного упрочнения изделий и подготовки поверхности к нанесению покрытия.

Известен способ, согласно которому обработку изделия дробью производят при его перемещении над продольным рядом форсунок, из которых под углом к обрабатываемой поверхности подают струи дроби. Изобретение направлено на повышение эффективности обработки за счет наклона струи дроби к обрабатываемой поверхности.

В качестве прототипа принят способ изготовления железнодорожных колес, согласно которому пластическую деформацию диска и мест его перехода в обод и ступицу осуществляют путем обработки дробью при температуре диска 300-500oC /1/. К недостаткам способа следует отнести то, что в пределах данного способа не решается задача увеличения предела выносливости диска, одной из наиболее важных эксплуатационных характеристик. Кроме того, согласно способу поверхностное упрочнение осуществляют при температуре 300-500oC, что вносит ограничения в организацию и осуществление технологического процесса.

Задачей изобретения является создание способа обработки дробью цельнокатаных железнодорожных колес, направленного на повышение предела выносливости диска на 30-40%.

Технический результат достигается тем, что упрочнение поверхности диска и мест его перехода в обод и ступицу дробью осуществляют путем эжекции дроби из шести сопел Лаваля под давлением 4,6-5,5 кгс/см2 и продолжительностью 10-8 мин с обеих сторон колеса, при этом сопла Лаваля устанавливают в диаметрально противоположных направлениях с возможностью перекрытия зон обработки поверхности трех пар сопел не менее, чем на величину радиуса каждой зоны обработки.

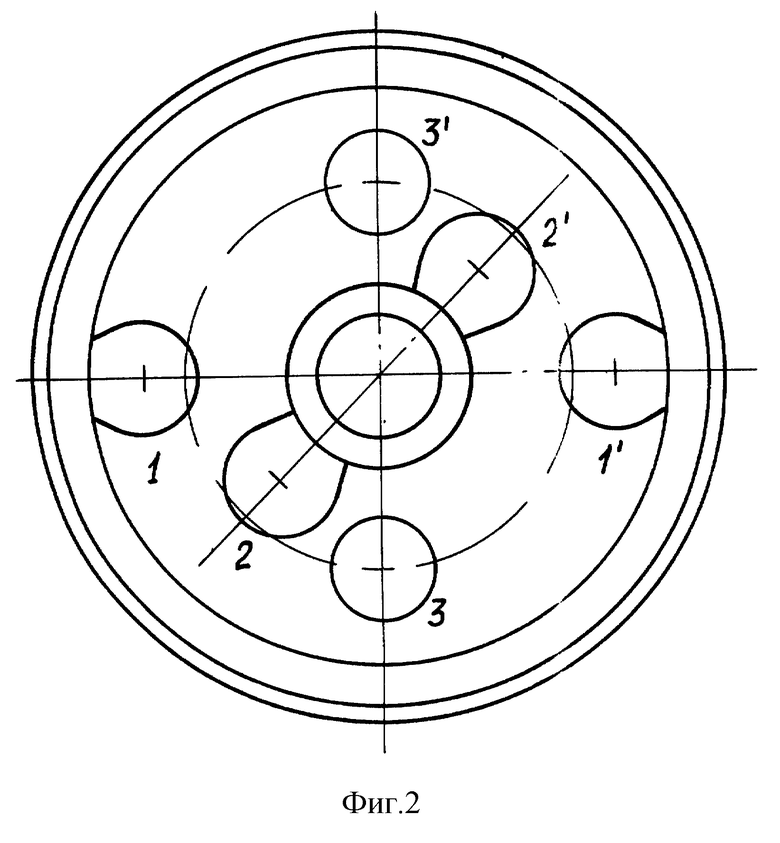

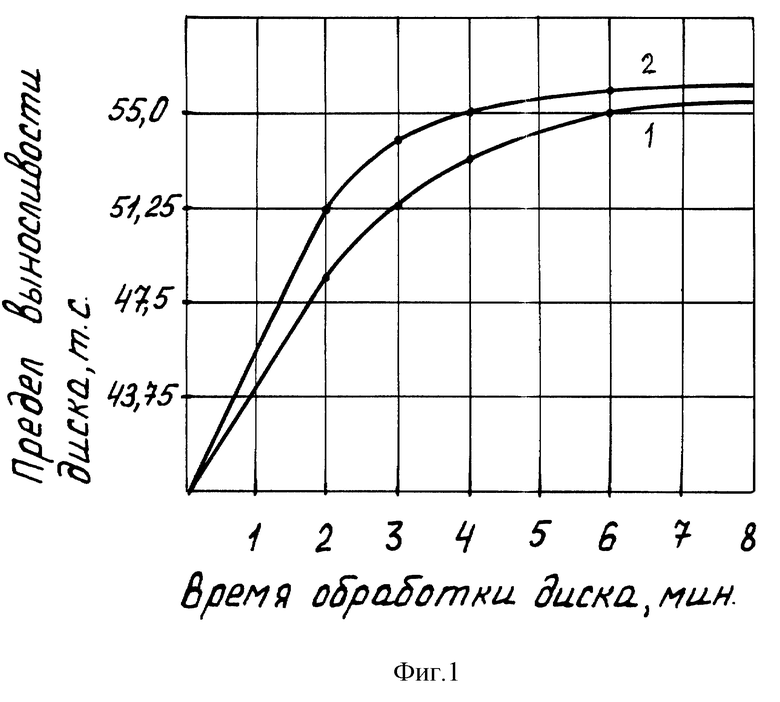

На фиг. 1 представлен график зависимости выносливости диска от времени обработки; на фиг. 2 - схема обработки.

Предлагаемый режим обработки диска дробью заключается в следующем. При давлении воздуха 4,6-5,0 кгс/см2 продолжительность обработки составляет не менее 5 мин, с увеличением давления до 5,1-5,5 кгс/см2 время обработки составляет 4 мин. Суммарное время обработки в зависимости от давления воздуха составляет 10-8 мин.

Заданная продолжительность обработки колеса дробью обуславливает повышение предела выносливости диска колеса с 40 до 55 т.с. или на 37,5%. Увеличение выносливости диска в зависимости от продолжительности обработки приведено на фиг. 1 для давления воздуха при подаче дроби 4,6 кгс/см2 (кривая 1) и 5,2 кгс/см2 (кривая 2). Как следует из приведенных данных, предел выносливости диска резко увеличивается при продолжительности обработки до 4-5 мин (в зависимости от давления воздуха). Последующее увеличение времени обработки оказывает несущественное влияние на увеличение предела выносливости диска. На основании приведенных данных было выбрано минимальное время обработки диска с одной стороны, равное 4 мин.

Согласно предлагаемому способу перекрытие поверхности диска и мест его перехода в обод и ступицу при упрочнении дробью осуществляется в соответствии со схемой, представленной на фиг. 2. Шесть сопел, установленных попарно в диаметрально противоположных направлениях, осуществляют поверхностное упрочнение внутренней поверхности обода и прилегающей части диска (1 и 1'), боковой поверхности ступицы и прилегающей части диска (2 и 2') и собственно диска колеса (3 и 3'). Зоны обработки сопел 1 и 1' и 2 и 2' перекрываются зоной обработки сопел 3 и 3', причем перекрытие осуществляется не менее, чем на величину радиуса зоны обработки сопел 3 и 3' с соплами 1 и 1' и 2 и 2'. Таким образом обеспечивается полное и равномерное упрочнение дробью диска и мест его перехода в обод и ступицу.

Пример реализации способа.

Партия колес, прошедших горячую пластическую деформацию, термическую и механическую обработку, была подвергнута поверхностному упрочнению дробью. Материал колес соответствует ГОСТ 10791, а геометрические размеры колеса - ГОСТ 9036. Поверхностное упрочнение одновременно с очисткой от окалины производилось стальной дробью ДСЛУ диаметром 2,8-3,2 мм по ГОСТ 11964-81 при вращении колеса в камере. Давление сжатого воздуха, формирующее струю дроби, составляло 5,2 кгс/см2. Продолжительность обработки дробью диска и мест его перехода в обод и ступицу с обеих сторон колеса составляла 8 мин.

Поверхностное упрочнение дробью обеспечивалось тремя парами сопел, установленных в диаметрально противоположных направлениях. Схема зон обработки колеса приведена на фиг. 2. При этом обеспечивалось перекрытие зон обработки дробью не менее, чем на величину радиуса каждой зоны.

Предел выносливости диска, установленный при проведении натурных стендовых испытаний, увеличился с 40 до 55 т.с. или на 37,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2138565C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ФУТЕРОВОК ШАРОВЫХ МЕЛЬНИЦ | 2010 |

|

RU2451591C2 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2137850C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1995 |

|

RU2088678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

Изобретение относится к обработке изделий дробью и может быть использовано в машиностроении и металлургии для поверхностного упрочнения изделий и подготовки поверхности к нанесению покрытия. Способ включает упрочнение поверхности диска и мест его перехода в обод и ступицу дробью, которое осуществляют путем эжекции дроби из шести сопел Лаваля под давлением 4,6 - 5,5 кгс/см2 с продолжительностью 10 - 8 мин с обеих сторон колеса, при этом сопла Лаваля устанавливают в диаметрально противоположных направлениях с возможностью перекрытия зон обработки поверхности трех пар сопел не менее чем на величину радиуса каждой зоны обработки. При использовании изобретения обеспечивается повышение предела выносливости диска на 30 - 40%. 2 ил.

Способ обработки колес дробью, включающий упрочнение поверхности диска и мест его перехода в обод и ступицу дробью, отличающийся тем, что упрочнение осуществляют путем эжекции дроби из шести сопел Лаваля под давлением 4,6 - 5,5 кгс/см2 продолжительностью 10 - 8 мин с обеих сторон колеса, при этом сопла Лаваля устанавливают в диаметрально противоположных направлениях с возможностью перекрытия зон обработки поверхности трех пар сопел не менее чем на величину радиуса каждой зоны обработки.

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1537699A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| RU 94024632 A1, 27.08.1996 | |||

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| Способ упрочнения деталей типаКОльцЕВыХ плАСТиН дРОбью | 1979 |

|

SU818843A1 |

| Способ дробеструйной обработки изделий | 1991 |

|

SU1779565A1 |

| Способ обработки деталей дробью | 1987 |

|

SU1562112A1 |

Авторы

Даты

2000-03-27—Публикация

1998-04-29—Подача