Настоящее изобретение относится к установке для производства литого полотна из гомогенизированного табачного материала. В частности, настоящее изобретение относится к установке для производства литого полотна из гомогенизированного табачного материала для использования в образующем аэрозоль изделии, например таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания».

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно получают из частей табачного растения, которые в меньшей степени пригодны для производства резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ образования листов из гомогенизированного табачного материала обычно включает в себя этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем эту пульпу используют для создания табачного полотна, например, посредством литья вязкой пульпы на движущейся металлической ленте с получением так называемого литого листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. Готовые полотна из гомогенизированного табака могут быть нарезаны способом, сходным с тем, который применяется при резке цельнолистового табака, для производства резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В «нагреваемом без сжигания» образующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью образования аэрозоля при недопущении горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» образующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая образуется таким «нагреваемым без сжигания» образующим аэрозоль изделием, по существу является продуктом лишь гомогенизированного табачного материала. Следовательно, важно обеспечить надлежащее регулирование состава гомогенизированного табачного материала, например, для регулирования вкуса аэрозоля.

Изменения физических свойств пульпы, например консистенции, вязкости, размера волокон, размера частиц, влажности или времени выдержки пульпы, могут привести к нежелательным изменениям в нанесении пульпы на основу во время литья полотна из гомогенизированного табака при использовании стандартных способов и оборудования для литья. Неоптимальные способы и оборудование для литья могут стать причиной неоднородности и дефектов литого полотна из гомогенизированного табака.

Неоднородность полотна из гомогенизированного табака может привести к трудностям при последующей обработке полотна из гомогенизированного табака при производстве образующих аэрозоль изделий. Например, неоднородность может привести к растрескиванию полотна или даже к разрыву полотна во время изготовления или дальнейшей обработки полотна. Это, в свою очередь, может привести, например, к остановкам оборудования. Кроме того, неоднородность табачного полотна может привести к нежелательному различию в доставке аэрозоля между образующими аэрозоль изделиями, которые произведены из одного и того же гомогенизированного табачного полотна.

Следовательно, необходима такая новая установка для изготовления гомогенизированного табачного материала, в частности материала для использования в нагреваемом образующем аэрозоль изделии типа «нагреваемое без сжигания», которая была бы адаптирована к характеристикам нагрева и требованиям, предъявляемым к образованию аэрозоля в таком нагреваемом образующем аэрозоль изделии.

Согласно первому аспекту настоящего изобретения, оно относится к установке для производства литого полотна из гомогенизированного табачного материала, содержащей литейный короб, который выполнен с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала и из которого может осуществляться литье полотна из указанной пульпы; первую сушильную зону, выполненную с возможностью сушки указанного литого полотна; подвижную основу для размещения на ней литого полотна, образованного в результате литья указанной пульпы из указанного литейного короба, и для транспортировки литого полотна в указанную первую сушильную секцию; и барабан, выполненный с возможностью перемещения указанной подвижной основы. Согласно настоящему изобретению, барабан выполнен с возможностью обеспечения теплообмена между этим барабаном и указанной подвижной основой; и указанная установка дополнительно содержит первые средства регулирования температуры для охлаждения указанного барабана таким образом, чтобы разность между температурой указанной подвижной основы в месте, где указанное литое полотно размещается на указанной подвижной основе из указанного литейного короба, и температурой указанной пульпы в указанном литейном коробе составляла от примерно 0 градусов по Цельсию до примерно 30 градусов по Цельсию.

Гомогенизированные табачные материалы образуют путем смешения нескольких ингредиентов с водой для получения пульпы. На следующем этапе образуют непрерывное полотно из гомогенизированного материала на основе путем литья пульпы на этой основе. Желательно, чтобы готовый гомогенизированный табачный материал имел сравнительно высокую прочность при растяжении и высокую однородность.

Важным параметром пульпы, который влияет на прочность при растяжении и однородность литого полотна из гомогенизированного табачного материала, является вязкость пульпы, в частности, во время литья пульпы. Кроме того, для определения конечного качества литого полотна, в частности до начала литья, важна также плотность пульпы. Надлежащая комбинация из плотности, вязкости и однородности пульпы минимизируют количество дефектов и обеспечивает возможность повышения прочности при растяжении литого полотна.

Еще одним важным процессом при производстве гомогенизированного табачного материала является сушка литого полотна, при которой уровень влажности гомогенизированного табачного материала изменяется с влажности пульпы до конечной влажности литого полотна, которая намного ниже, чем исходная влажность. Этот процесс сушки предпочтительно оптимизируют с целью минимизации образования дефектов, таких как пузырьки или агломераты, в литом гомогенизированном табачном материале. Кроме того, если процесс сушки является слишком быстрым, или если литое полотно подвергается воздействию высоких перепадов температур, на поверхности литого полотна может образоваться нежелательная корочка. Указанная корочка представляет собой тонкий затвердевший слой на верхней поверхности литого полотна, который препятствует выходу влаги из области литого полотна, находящейся под этой корочкой. Образование или слишком быстрое образование корочки приводит к появлению пузырьков под этой корочкой. Пузырьки представляют собой источник нежелательной неоднородности.

Пульпа содержит несколько различных компонентов или ингредиентов. Эти компоненты влияют на свойства гомогенизированного табачного материала. Первый ингредиент представляет собой табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в пульпе. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и таким образом придает аромат конечному продукту, например аэрозолю, образующемуся в результате нагрева гомогенизированного табачного материала. В качестве упрочняющего агента предпочтительно добавляют в пульпу целлюлозную жидкую массу, содержащую целлюлозные волокна, с целью повышения прочности при растяжении полотна из табачного материала. Предпочтительно, добавляют также связующее и образователь аэрозоля с целью улучшения характеристик растяжения гомогенизированного листа и содействия образованию аэрозоля. Дополнительно, с целью достижения определенной вязкости и влажности, оптимальных для литья полотна из гомогенизированного табачного материала, в пульпу может быть добавлена вода. Перемешивают пульпу с целью сделать ее как можно более однородной.

Затем загружают пульпу в литейный короб, в котором предпочтительно поддерживают предварительно заданное количество пульпы, например предварительно заданный уровень пульпы внутри литейного короба. Предпочтительно, осуществляют непрерывную подачу пульпы в литейный короб одновременно с литьем пульпы на подвижной основе с образованием непрерывного полотна из гомогенизированного табачного материала.

Согласно настоящему изобретению, литье пульпы осуществляют по ширине подвижной основы через выходное отверстие литейного короба, которое образовано между движущейся основой и литейной лопаткой. Перемещают основу в продольном направлении с целью извлечения пульпы из литейного короба. Основа может содержать, например, подвижную ленту из нержавеющей стали. Основу перемещают с помощью барабана, который выполнен с возможностью продвижения подвижной основы. Барабан дополнительно выполнен с возможностью нахождения в тепловом контакте с подвижной основой для литого полотна. Предпочтительно, температуру барабана регулируют таким образом, чтобы обеспечить требуемую температуру движущейся основы за счет теплообмена между этой движущейся основой и барабаном. Регулирование температуры осуществляют таким образом, чтобы разность между температурой пульпы в литейном коробе и температурой основы составляла от 0 градусов по Цельсию до примерно 30 градусов по Цельсию. Предпочтительно, разность между температурой пульпы в литейном коробе и температурой основы составляет от 0 градусов по Цельсию до примерно 15 градусов по Цельсию. Этот узкий диапазон разности температур предотвращает тепловой удар в пульпе, когда пульпу наносят на основу. Указанный тепловой удар может привести к резкому расширению или сжатию материала пульпы. Это, в свою очередь, может привести к дефектам, таким как неоднородности или пузырьки. Дополнительно, регулирование температуры основы обеспечивает возможность получения равномерного распределения температуры в пределах собственно основы. Без такого активного регулирования температура с обеих боковых сторон основы имеет тенденцию к снижению по сравнению с температурой в центре основы. Это может привести к неоднородностям литого полотна, нанесенного на подвижную основу.

Термин «гомогенизированный табачный материал» используется в настоящем описании для обозначения любого табачного материала, образованного в результате агломерации частиц табачного материала. Листы или полотна из гомогенизированного табака образуются согласно настоящему изобретению в результате агломерации табака в виде частиц, полученного путем размола или измельчения в порошок иным образом, например, листовых пластинок табачных листьев или черешков табачных листьев или их смеси.

В дополнение, гомогенизированный табачный материал может содержать некоторое количество одного или более из следующего: табачная пыль, тонкодисперсные табачные частицы и другие побочные продукты табака в виде частиц, образующиеся в процессе обработки, перемещения и отгрузки табака.

Согласно настоящему изобретению, указанную пульпу предпочтительно образуют из табачных листовых пластинок и черешков различных типов табака, которые смешивают надлежащим образом. В настоящем описании термин «тип табака» относится к одному из нескольких различных видов табака. По отношению к настоящему изобретению указанные различные типы табака подразделяют на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом сушки, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке для получения табачного продукта.

Как указано выше, пульпа должна быть как можно более однородной, чтобы ее вязкость также была как можно более однородной и близкой к целевой величине, оптимальной для литья. С целью получения однородной вязкости, предпочтительно перемешивают все количество пульпы перед литьем.

Затем транспортируют пульпу в литейный короб, чтобы заполнить этот литейный короб до предварительно заданного уровня. Предпочтительно, уровень заполнения пульпой литейного короба поддерживают по существу постоянным внутри литейного короба. Пульпа вытекает из короба, например, под действием гравитации, через отверстие, образованное в дне литейного короба, В дополнение, могут быть обеспечены средства для активной транспортировки внутри литейного короба, такие так толкатели или крыльчатки. Предпочтительно, литейный короб образует замкнутое пространство под давлением. Предпочтительно, обеспечены средства регулирования, которые обеспечивают возможность регулирования давления внутри литейного короба. В таком варианте осуществления расход пульпы, вытекающей из литейного короба, дополнительно регулируют путем задания и поддержания уровня внутреннего давления внутри литейного короба. Предпочтительно, литейная машина содержит перемешивающее устройство для перемешивания пульпы внутри литейного короба. Затем пульпу распределяют по движущейся основе через зазор, который образован между литейной лопаткой и движущейся основой.

Движущаяся основа предпочтительно представляет собой бесконечную ленту, т.е. каждый участок движущейся основы, который в некоторый момент времени в процессе производства располагается ниже литейного короба и транспортирует пульпу к сушильной станции, затем возвращается к месту литья, где осуществляется нанесение пульпы на движущуюся основу. Основа имеет ширину, которая в целом составляет не меньше, чем ширина литого полотна, нанесенного на движущуюся основу.

В сушильной станции температуру литого полотна предпочтительно повышают, чтобы обеспечить возможность снижения влажности внутри литого полотна. Предпочтительно, влажность отливаемого полотна из табачного материала во время литья, т.е. влажность пульпы, составляет от примерно 60 процентов до примерно 80 процентов. Предпочтительно, влажность указанного литого полотна на момент окончания сушки составляет от примерно 7 процентов до примерно 15 процентов в пересчете на сухой вес полотна из табачного материала. Предпочтительно, влажность указанного полотна из гомогенизированного табака на момент окончания сушки составляет от примерно 8 процентов до примерно 12 процентов в пересчете на сухой вес полотна из гомогенизированного табака. Влажность пульпы во время литья и на момент окончания сушки представляет собой еще один важный параметр для регулирования, поскольку он влияет на однородность полотна из гомогенизированного табака и на технологичность полотна из гомогенизированного табака на последующих этапах производства.

Было обнаружено, что идеальный уровень влажности пульпы составляет от примерно 60 процентов до примерно 80 процентов. Ниже указанного предпочтительного диапазона плотность пульпы во время литья будет такова, что это приведет к частому возникновению дефектов литого полотна. Кроме того, нахождение уровня влажности вне указанного диапазона может привести к снижению прочности при растяжении литого полотна, что, в свою очередь, способно затруднить эффективное манипулирование полотном из гомогенизированного табачного материала на последующих этапах обработки. Следовательно, избыток влаги, который требуется удалить из литого полотна во время этапа сушки, является сравнительно большим. Удаление влаги осуществляют предпочтительно путем обработки потоком осушающего воздуха, причем этот осушающий воздух имеет более высокую температуру, чем температура литого полотна. Повышение температуры в окрестности литого полотна приводит к повышению также и температуры подвижной основы. Благодаря переносу тепла окружающей средой, температура на границах подвижной основы, включающих в себя боковые кромки подвижной основы, имеет тенденцию к снижению по сравнению с температурой остальной части подвижной основы. Действительно, было обнаружено, что без коррекции температура на границах основы может быть ниже, чем температура в средней части подвижной основы, на величину, составляющую от примерно 5 градусов по Цельсию до примерно 15 градусов по Цельсию. Следовательно, когда подвижная основа возвращается от сушильной станции к литейному коробу для загрузки новой пульпой, эта подвижная основа может иметь температуру, которая превышает температуру пульпы. Пульпу внутри литейного короба предпочтительно поддерживают примерно при температуре окружающей среды, т.е. от примерно 15 градусов по Цельсию до примерно 30 градусов по Цельсию. В дополнение, без активной коррекции подвижная основа может часто показывать неоднородное распределение температуры по своей ширине, так что подвижная основа имеет тенденцию к наличию более низкой температуры на границах подвижной основы и более высокой температуры в центре подвижной основы.

Литье пульпы на подвижной основе, имеющей вышеописанное неоднородное распределение температуры, может привести к образованию дефектов литого полотна. Воздействие на пульпу перепада температур, обусловленного неоднородным распределением температуры, может привести к неоднородности толщины пульпы на подвижной основе. При подобных условиях могут возникать дефекты, такие как пузырьки. Может произойти увеличение толщины в центральной части подвижной основы. Кроме того, высокая разность температур между основой и пульпой может инициировать образование тонкого сухого слоя на верхней поверхности литого полотна. Этот сухой слой или корочка, который является более твердым и менее влагопроницаемым, чем нижележащая область литого полотна, замедляет осушение материала, образующего литое полотно под этим сухим слоем. Это замедление обусловлено эффектом улавливания влаги указанной корочкой, поскольку вода не может нормально испаряться через корочку. Следовательно, оптимальная сушка литого полотна будет невозможна. Это может привести к браку. Помимо этого, указанный сухой слой склонен к образованию трещин и, как следствие, дефектов литого полотна. Трещины в указанной корочке могут привести к нежелательному снижению прочности при растяжении полотна, что повышает вероятность разрыва полотна из гомогенизированного табачного материала, например, на последующих этапах производства.

Согласно настоящему изобретению, с целью получения однородного литого полотна, в котором минимизировано образование дефектов, с помощью литейного короба осуществляют литье пульпы, имеющей предпочтительные плотность и влажность, соответствующие технологическим параметрам. Литье пульпы осуществляют на подвижной основе, которую поддерживают при предварительно заданной температуре посредством того же самого барабана, который используют для перемещения подвижной основы. Барабан поддерживают при такой температуре, чтобы разность между температурой подвижной основы в месте нанесения пульпы и температурой пульпы в литейном коробе составляла от примерно 0 градусов по Цельсию до примерно 30 градусов по Цельсию, с помощью первых средств регулирования температуры. Предпочтительно, указанная разность температур составляет от 0 градусов по Цельсию до примерно 15 градусов по Цельсию, более предпочтительно ― от 0 градусов по Цельсию до примерно 7 градусов по Цельсию. Благодаря малой разности температур уменьшается образование дефектов. Кроме того, замедляется или полностью исключается образование «корочки» или сухого слоя на верхней поверхности литого полотна из-за чрезмерного перепада температур. Предпочтительно, температура подвижной основы в литейном коробе составляет от примерно 15 градусов по Цельсию до примерно 50 градусов по Цельсию в месте нанесения пульпы. Предпочтительно, температура пульпы в литейном коробе составляет от примерно 15 градусов по Цельсию до 35 градусов по Цельсию, более предпочтительно ― от примерно 20 градусов по Цельсию до примерно 28 градусов по Цельсию.

Дополнительно, активное регулирование температуры основы с помощью указанных средств регулирования температуры барабана обеспечивает возможность получения однородного распределения температуры по ширине подвижной основы за счет теплообмена между барабаном и основой. Температура по всей ширине является по существу одинаковой, с допуском, составляющим от примерно 2 градусов по Цельсию до примерно 15 градусов по Цельсию. Предпочтительно, пульпу, отливаемую на подвижной основе, подвергают воздействию однородной температуры. Это обеспечивает возможность снижения опасности образования неоднородности в конечном продукте.

Согласно предпочтительному варианту осуществления, температуру барабана и, тем самым, подвижной основы регулируют с помощью распределителя водяного охлаждения. Предпочтительно, для охлаждения барабана используют воду, поскольку температура основы обычно выше, чем требуемая температура во время литья, вследствие того, что основа возвращается из сушильной секции, где основа и литое полотно подвергаются нагреву для удаления влаги из литого полотна. Вода является эффективным и экономичным средством для поддержания температуры объекта, в данном случае ― барабана, в пределах определенного диапазона, благодаря доступности и высокой теплоемкости воды.

Предпочтительно, подвижная основа содержит конвейерную ленту из нержавеющей стали. Нержавеющая сталь представляет собой материал, который обеспечивает возможность эффективного теплопереноса, поскольку она является хорошим проводником тепла. В то же самое время, лента из нержавеющей стали снижает вероятность плотного прилипания гомогенизированного табачного материала к основе и таким образом обеспечивает возможность полного и непрерывного съема литого полотна из гомогенизированного табака на выходе из первой сушильной секции. Во время процесса производства литого полотна, после того, как литое полотно по меньшей мере частично высушено, это литое полотно снимают с подвижной основы с целью дальнейшей обработки. Затем литое полотно из гомогенизированного табака дополнительно сушат, охлаждают и cматывают в рулоны. Бесконечная подвижная основа возвращается к месту, где расположен литейный короб, и таким образом обеспечивается возможность дальнейшего литья пульпы на подвижной основе. Съем литого полотна с основы предпочтительно осуществляют посредством лопатки, именуемой скребком. В случае плотного «прилипания» литого полотна к основе действие скребка может привести к повреждению литого полотна п прерыванию работы установки. Следовательно, предпочтительно, чтобы съем литого полотна с основы был как можно более легким, и было обнаружено, что использование нержавеющей стали в качестве материала для основы является предпочтительным решением. При этом нержавеющая сталь позволяет осуществлять ее механическую обработку с малыми допусками для литья полотна из гомогенизированного табачного материала. Это делает нержавеющую сталь экономичным и эффективным материалом для подвижной основы.

В предпочтительном варианте осуществления установка содержит вторые средства регулирования температуры в указанной первой сушильной секции. Дополнительно, подвижная основа имеет первую и вторую противоположные поверхности, и литье указанной пульпы осуществляют на первой поверхности. Вторые средства регулирования температуры содержат парогенератор для подачи пара в направлении второй поверхности подвижной основы. Сушку литого полотна предпочтительно осуществляют медленно, при непрерывном регулировании температуры и влажности литого полотна. Это обеспечивает преимущество, состоящее в минимизации образования дефектов и неоднородности литого полотна из гомогенизированного табачного материала. Указанную сушку литого полотна осуществляют в первой сушильной секции. Предпочтительно, имеется более чем одна сушильная секция. Предпочтительно, каждая из сушильных секций регулируется независимо, так что в каждой сушильной секции технологические параметры могут задаваться независимо от других секций. Предпочтительно, первая сушильная секция содержит вторые средства регулирования температуры, которые, в свою очередь, содержат парогенератор, выполненный с возможностью подачи пара в направлении второй поверхности основы, т.е. поверхности, противоположной той поверхности подвижной основы, на которой образуется литое полотно. Таким образом обеспечена возможность поддержания по существу постоянной температуры второй поверхности. Предпочтительно, обеспечена возможность измерения и регулирования скорости потока подаваемого пара. Предпочтительно, для снижения влажности литого полотна используют перегретый пар.

Дополнительно, указанные вторые средства регулирования температуры могут содержать, в указанной первой сушильной секции, генератор осушающего воздуха для подачи осушающего воздуха в направлении указанной первой поверхности. Благодаря наличию генератора осушающего воздуха в первой сушильной секции и, предпочтительно, также и во всех других секциях в случае наличия более чем одной сушильной секции, обеспечена возможность изменения как скорости потока, так и температуры осушающего воздуха, направляемого на литое полотно, с целью оптимизации процесса согласно параметрам собственно литого полотна. Кроме того, предпочтительно наличие непрерывного регулирования с обратной связью, чтобы скорость потока и/или температура осушающего воздуха, подаваемого из генератора осушающего воздуха, могли быть изменены в зависимости от значений температуры и влажности литого полотна в первой сушильной секции.

Предпочтительно, температура свободной поверхности литого полотна, т.е. поверхности литого полотна, не находящейся в контакте с основой, в первой сушильной секции составляет от примерно 20 градусов по Цельсию до примерно 99 градусов по Цельсию. Предпочтительно, скорость потока пара в первой сушильной секции составляет от примерно 80 кг/ч до примерно 300 кг/ч, и температура осушающего воздуха предпочтительно составляет от примерно 100 градусов по Цельсию до примерно 140 градусов по Цельсию.

Предпочтительно, влажность указанного литого полотна, выходящего из указанной первой сушильной секции, составляет от примерно 15 процентов до примерно 25 процентов.

Более предпочтительно, указанное литое полотно, образованное на указанной подвижной основе, имеет центральный участок и два боковых участка, причем каждый из указанных боковых участков включает в себя соответствующую боковую кромку указанного литого полотна, и указанный генератор осушающего воздуха в указанной первой сушильной секции выполнен с возможностью подачи неоднородного потока осушающего воздуха в направлении указанного литого полотна таким образом, чтобы в области воздушного потока, соответствующей указанному центральному участку указанного литого полотна, скорость потока и/или температура была выше, чем в областях, соответствующих указанным боковым участкам указанного литого полотна. Как уже было сказано, влажность и/или температура с боковых сторон литого полотна обычно ниже, чем влажность и температура в центре литого полотна, поскольку с боковых сторон литого полотна лучше как теплообмен, так и конвекция. С целью получения однородного литого полотна, имеющего по существу постоянный уровень влажности и/или температуры, создают условия, которые обеспечивают возможность снижения количества дефектов в конечных продуктах, в частности неоднородное распределение скорости потока осушающего воздуха и/или неоднородное распределение температуры осушающего воздуха.

Предпочтительно, литейная машина содержит модуль управления, выполненный с возможностью приема сигналов, передаваемых от одного или более из следующих датчиков: датчика влажности, выполненного с возможностью определения значения влажности указанного литого полотна внутри указанной первой сушильной секции; датчика влажности, выполненного с возможностью определения значения влажности указанного литого полотна на выходе из указанной первой сушильной секции; датчика толщины, выполненного с возможностью определения толщины или изменений толщины указанного литого полотна до, внутри или на выходе из указанной первой сушильной секции; датчика температуры, выполненного с возможностью определения температуры указанного литого полотна в указанной первой сушильной секции; датчика температуры, выполненного с возможностью определения температуры указанной пульпы в указанном литейном коробе; датчика температуры, выполненного с возможностью определения температуры указанной подвижной основы в указанном литейном коробе; и датчика скорости потока для определения скорости потока указанной пульпы внутрь указанного литейного короба. Образование литого полотна представляет собой критичный процесс, который определяет качество конечного продукта. Несколько параметров могут регулироваться для минимизации опасности выбраковки гомогенизированного табачного полотна, полученного путем литья пульпы. Например, возможно изготовление материала, не соответствующего спецификациям из-за дефектов или низкой прочности при растяжении. В частности, указанные технологические параметры, включают в себя, помимо всего прочего, температуру, влажность, время выдержки и вязкость пульпы. Кроме того, важными параметрами для получения надлежащей конечной влажности являются температура и влажность литого полотна. Известно, что вязкость безусловно зависит от температуры, влажности и времени выдержки пульпы. Следовательно, предпочтительно, чтобы по меньшей мере один из таких параметров, как вязкость, температура и влажность пульпы, а также по меньшей мере один из таких параметров как влажность, температура и толщина литого полотна - контролировались с помощью надлежащих датчиков. Предпочтительно, сигналы указанных датчиков используются с контуром обратной связи для обработки сигналов в режиме онлайн и управления с целью поддержания указанных параметров в пределах соответствующих предварительно заданных диапазонов. Например, на управление производственным процессом можно влиять путем надлежащего изменения технологических параметров, таких как интенсивность охлаждения, температура, скорость подвижной основы, количество воды, подаваемой в пульпу, количество других соединений, образующих пульпу, температура осушающего воздуха или скорость потока осушающего воздуха в сушильной станции, а также путем изменения комбинаций вышеперечисленных и других технологических параметров. Предпочтительно, контроль указанных параметров осуществляют с помощью датчиков внутри первой сушильной секции и/или на выходе из нее. Выход из сушильной секции представляет собой место, расположенное снаружи первой сушильной секции вблизи нее по направлению перемещения подвижной основы.

Более предпочтительно, указанный модуль управления выполнен с возможностью управления одним или более из следующего: насос для изменения скорости потока указанной пульпы внутрь указанного литейного короба; первые средства регулирования температуры для изменения температуры указанного барабана; вторые средства регулирования температуры для изменения температуры указанного осушающего воздуха в указанной первой сушильной секции, или для изменения скорости потока указанного осушающего воздуха в указанной первой сушильной секции, или для изменения распределения температуры и/или распределения скорости потока указанного осушающего воздуха в указанной первой сушильной секции, или для изменения скорости потока пара; и средства регулирования температуры литейного короба для изменения температуры в указанном литейном коробе с целью изменения температуры указанной пульпы; с целью изменения рабочих режимов вышеперечисленного в зависимости от сигналов, принимаемых указанными одним или более датчиками. Предпочтительно, в установке согласно настоящему изобретению имеется один или более контуров обратной связи. Присутствие неоднородности по толщине или влажности в литом полотне из гомогенизированного табачного материала, что может обнаруживаться указанным датчиком (датчиками), косвенным образом указывает на наличие неоптимальных условий литья. Эти неоптимальные условия литья могут быть обусловлены несколькими факторами, такими как нахождение плотности пульпы вне предпочтительного диапазона, нахождение уровня влажности пульпы вне предпочтительного диапазона и др., ненадлежащая температура осушающего воздуха в первой сушильной секции, ненадлежащая скорость потока осушающего воздуха в первой сушильной секции, ненадлежащее распределение температуры или скорости потока осушающего воздуха в сушильной секции, ненадлежащая температура подвижной основы в литейном коробе и др. Поэтому предпочтительным является использование множества датчиков с целью получения значений параметров, которые оказывают влияние на процессы литья и сушки. В свою очередь, эти значения могут затем регулироваться с помощью контуров обратной связи, например в том случае, если условия литья или сушки способны привести к производству литого полотна, не соответствующего требуемым спецификациям. Образование дефектов или неоднородностей или выход параметров за пределы стандартного предварительно заданного диапазона обнаруживается указанными одним или более датчиками, и на центральный модуль управления передаются соответствующие сигналы. Центральный модуль управления может приводить в действие или управлять приводами или двигателями или средствами регулирования температуры для изменения отклонившихся технологических параметров или для модификации одного или более дополнительных других параметров с целью устранения обнаруженной проблемы.

Предпочтительно, в контуре обратной связи осуществляется, например, измерение влажности литого полотна в первой сушильной секции или на выходе из первой сушильной секции, и в зависимости от значения указанной влажности, осуществляется передача сигнала управления на указанный генератор осушающего воздуха с целью изменения температуры указанного осушающего воздуха и/или скорости потока указанного осушающего воздуха, в зависимости от указанного значения влажности.

Предпочтительно, литейная машина содержит скребок, выполненный с возможностью съема указанного литого полотна с указанной подвижной основы на выходе из указанной первой сушильной секции. Подвижная основа после выхода из первой сушильной секции возвращается обратно вокруг барабанной системы в направлении литейного короба, так что обеспечивается возможность дальнейшего непрерывного литья пульпы. Влажность литого полотна в конце первой сушильной секции является достаточно низкой для того, чтобы обеспечить возможность съема литого полотна с основы и продолжения сушки литого полотна на другой основе.

В предпочтительном варианте осуществления литейная машина содержит вторую сушильную секцию, имеющую независимо управляемые третьи средства регулирования температуры, выполненные с возможностью регулирования температуры или скорости потока или распределения температуры или распределения скорости потока или любой комбинации из вышеперечисленного в осушающем воздухе в указанной второй сушильной секции. Сушка очень важна для получения качественного конечного продукта, удовлетворяющего заданным спецификациям. В частности, сушка литого полотна предпочтительно является медленной и осуществляется без сравнительно высоких перепадов температур. Следовательно, предпочтительно, чтобы после первой сушильной секции следовала вторая сушильная секция. Предпочтительно, литое полотно снимают с подвижной основы в первой сушильной секции с помощью скребка и размещают на второй подвижной основе, которая проходит через вторую сушильную секцию. Предпочтительно, вторая подвижная основа представляет собой сетку. Сетчатая основа обеспечивает возможность свободного доступа осушающей среды к второй поверхности литого полотна из гомогенизированного табака, которая перед этим находилась в контакте с первой подвижной основой. Предпочтительно, вторая сушильная секция регулируется независимо от первой сушильной секции, так что обеспечена возможность независимого регулирования, например, температуры осушающего воздуха и/или скорости потока осушающего воздуха. В одном варианте осуществления вторая сушильная секция содержит третьи средства регулирования температуры, которые содержат генератор осушающего воздуха для подачи осушающего воздуха в направлении первой и второй поверхностей второй подвижной основы. Таким образом, во второй сушильной секции пар не образуется. Предпочтительно, температура воздуха во второй сушильной секции ниже, чем температура воздуха в первой сушильной секции. Температура осушающего воздуха во второй сушильной секции предпочтительно составляет от примерно 75 градусов по Цельсию до примерно 105 градусов по Цельсию в направлении как первой, так и второй поверхности второй подвижной основы. Указанные первая и вторая сушильные секции предпочтительно расположены последовательно, одна после другой, и указанная первая сушильная секция расположена раньше указанной второй сушильной секции по направлению перемещения указанного литого полотна.

В варианте осуществления указанная первая сушильная секция разделена на множество первых сушильных зон, причем температура осушающего воздуха, скорость потока, распределение температуры и распределение скорости потока осушающего воздуха регулируются независимо в каждой из первой и второй сушильных секций. С целью постепенного снижения влажности литого полотна осуществляется плавное высвобождение влаги. Предпочтительно, в первой сушильной секции не поддерживается постоянная температура осушающего воздуха или постоянная скорость потока осушающего воздуха или пара по всей длине этой сушильной секции. Дополнительно, обеспечена также возможность изменения распределения температуры и скорости потока между зонами первой сушилки. Таким образом, обеспечена возможность удаления влаги из литого полотна хорошо управляемым образом, без воздействия на литое полотно избыточных перепадов температуры или влажности. При необходимости могут быть предусмотрены дополнительные сушильные секции.

Предпочтительно, литейная машина дополнительно содержит намоточную секцию для сматывания указанного литого полотна в рулон; и охлаждающую секцию, которая расположена дальше указанных первой и второй сушильных секций и раньше указанной намоточной секции по направлению подачи. Как было сказано выше, с целью надлежащей сушки литого полотна, сушку осуществляют как можно более однородным образом со сравнительно «низкой» скоростью. В конце процесса сушки, осуществляемой с помощью первой и второй сушильных секций, литое полотно предпочтительно наматывают с целью образования одного или более рулонов. Перед намоткой литое полотно, выходящее из второй сушильной секции, предпочтительно охлаждают до температуры, близкой к температуре окружающей среды, например до температуры от примерно 15 градусов по Цельсию до примерно 30 градусов по Цельсию, с помощью четвертых средств регулирования температуры. Охлаждение может осуществляться, например, с помощью потока охлаждающего воздуха. Поток охлаждающего воздуха может направляться неравномерно по полотну, например, для компенсации неоднородности распределения температуры литого полотна по его ширине. Указанные рулоны затем перемещают либо в место хранения, либо в резательную секцию, где литое полотно разрезают на части меньшего размера.

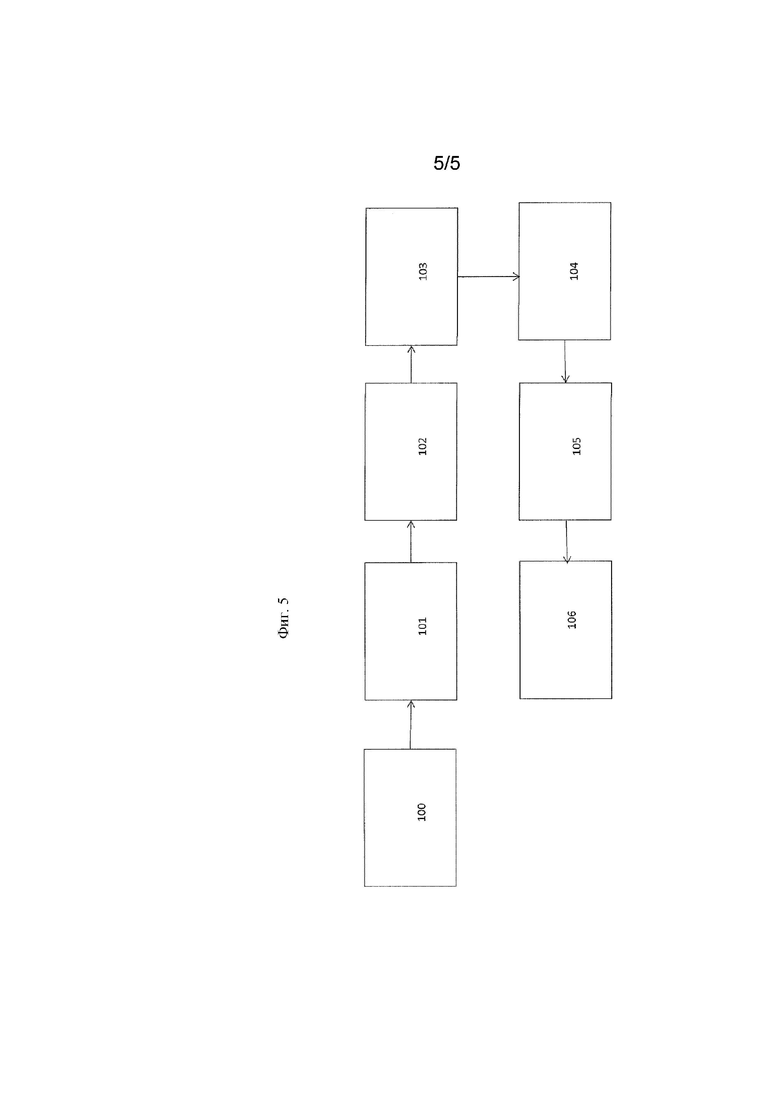

Другие преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающими ссылками на сопроводительные чертежи:

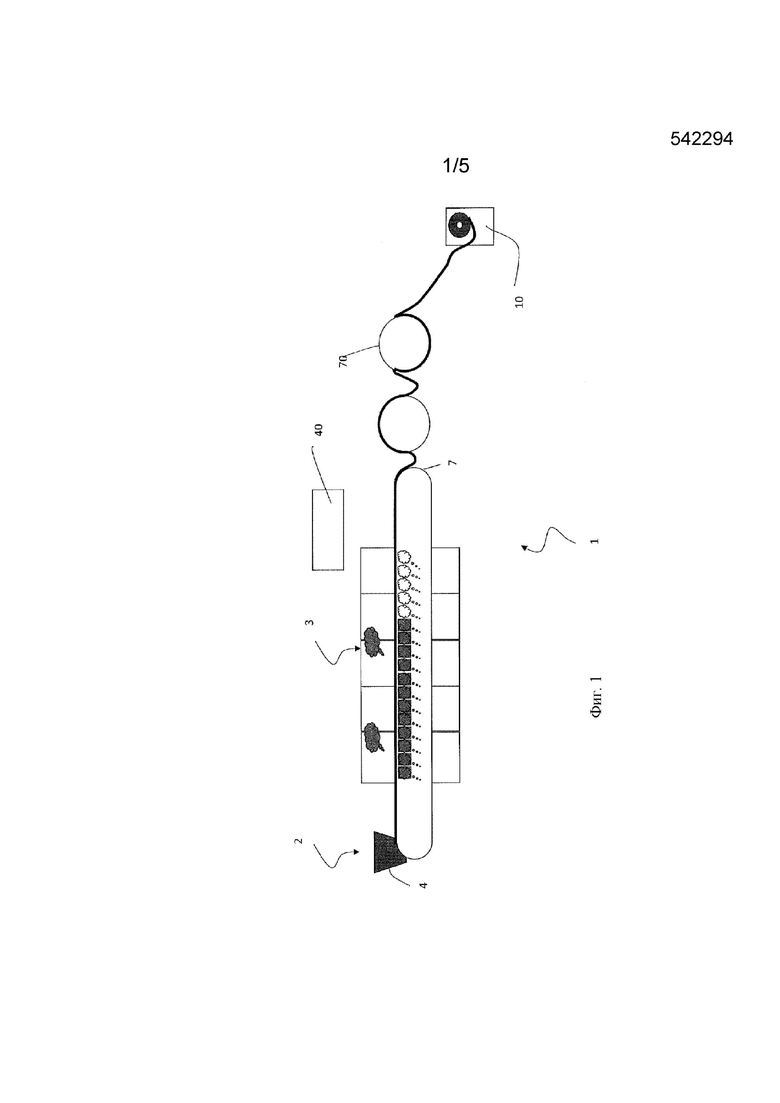

- на фиг. 1 показан схематичный вид сбоку установки для производства полотна из гомогенизированного табака согласно настоящему изобретению;

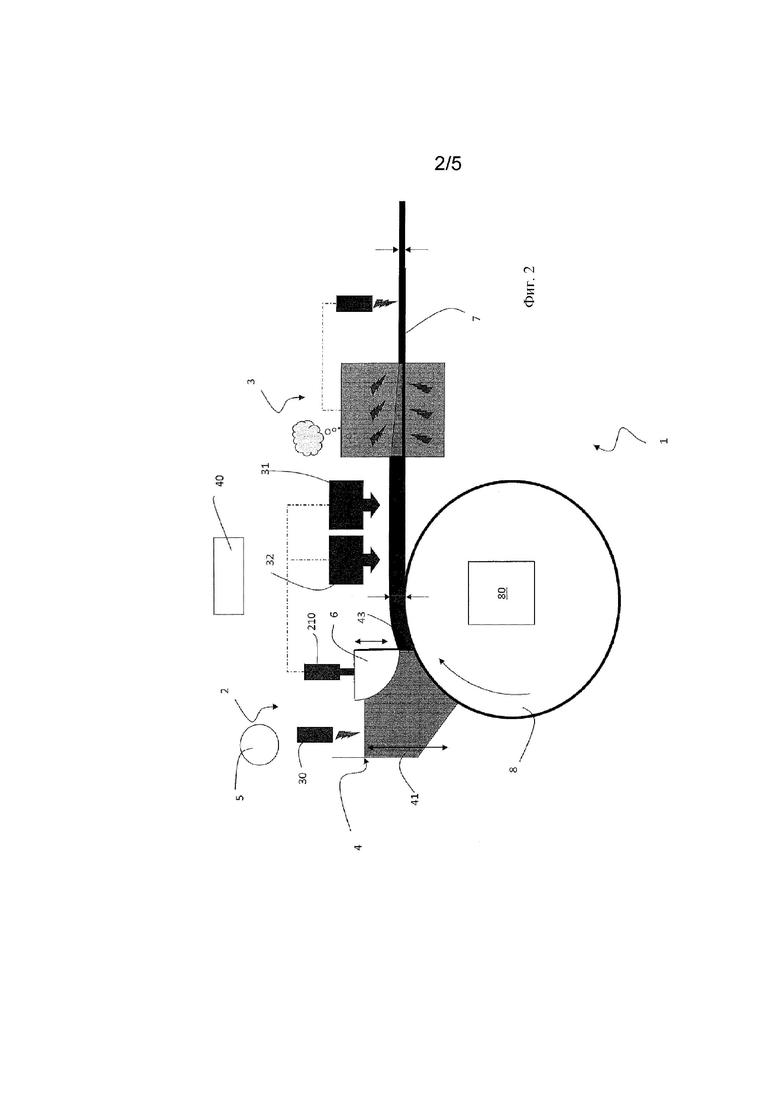

- на фиг. 2 показан схематический вид сбоку в сечении части установки по фиг. 1;

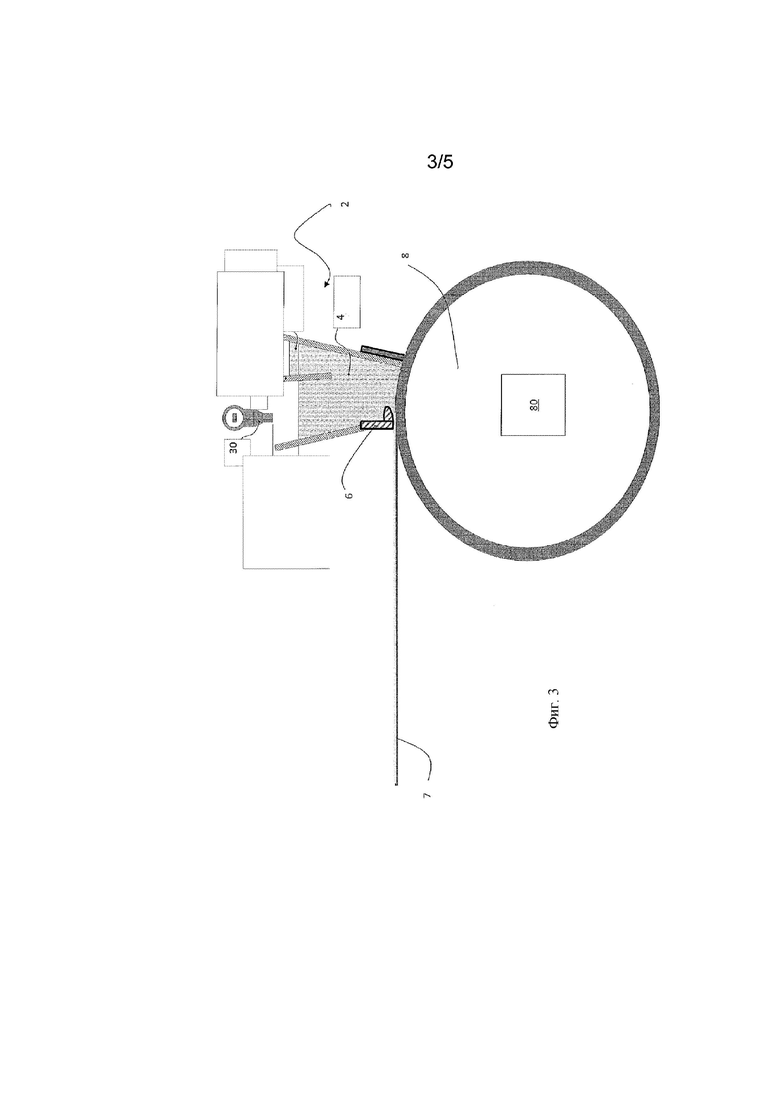

- на фиг. 3 показан схематический вид сбоку детали части установки по фиг. 2;

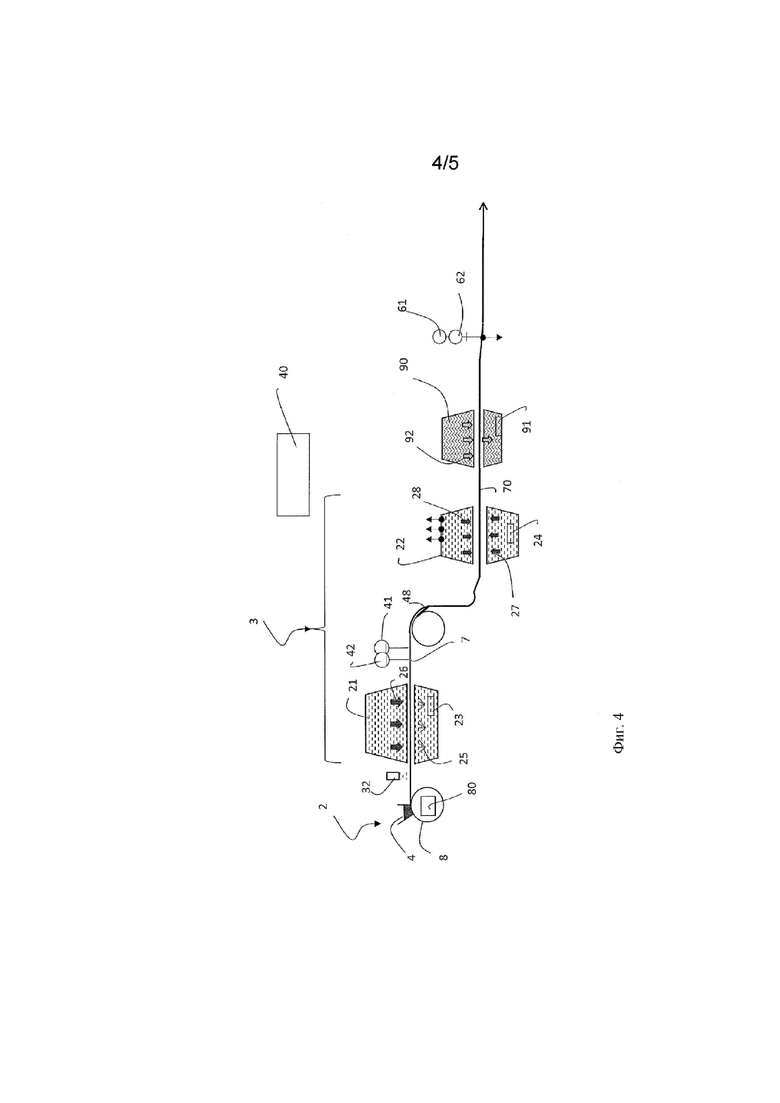

- на фиг. 4 показан детализированный вид сбоку части установки по фиг. 2;

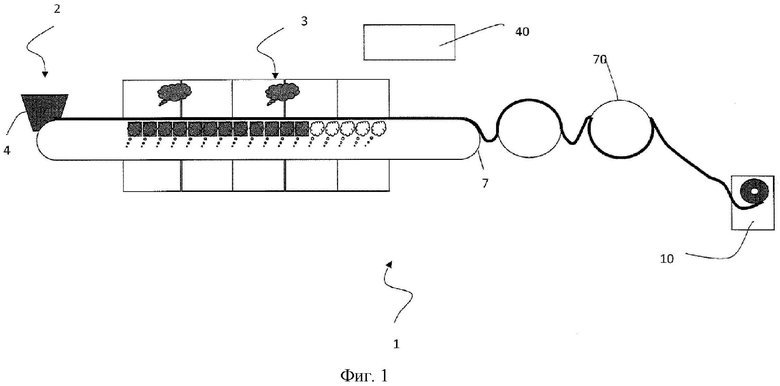

- на фиг. 5 показана блок-схема способа производства полотна из гомогенизированного табака согласно настоящему изобретению.

С первоначальной ссылкой на фиг. 1 и 2 представлена установка для производства полотна из гомогенизированного табачного материала согласно настоящему изобретению, обозначенная ссылочным номером 1.

Установка 1 для производства полотна из гомогенизированного табачного материала содержит литейную машину 2 и, дополнительно, также сушильный аппарат 3, расположенный дальше литейной машины 2 по направлению перемещения полотна из гомогенизированного табачного материала, и намоточную станцию 10, расположенную дальше сушильного аппарата 3.

Литейная машина 2 содержит литейный короб 4, в который подается пульпа для образования полотна из гомогенизированного табачного материала, насос 5, литейную лопатку 6 и первую подвижную основу 7. Литейный короб 4 может иметь любую геометрическую форму, и в представленном варианте осуществления он является по существу призматическим. Температуру литейного короба можно при необходимости варьировать с помощью средств управления литейным коробом (не показаны на сопроводительных чертежах) с целью изменения температуры пульпы во время процесса литья. Литейный короб 4 имеет отверстие 43 в области его дна, и это отверстие проходит по всей ширине литейного короба, так что обеспечена возможность литья пульпы из литейного короба на подвижной основе 7. Пульпу из буферных баков (не показаны на чертежах) перемещают посредством насоса 5 в литейный короб 4. Предпочтительно, насос 5 содержит регулятор (также не показан на чертежах) скорости потока для регулирования количества пульпы, подаваемой в литейный короб 4. Насос 5 предпочтительно выполнен с возможностью обеспечения поддержания минимально необходимого времени для транспортировки пульпы.

Кроме того, как показано на фиг. 3, литейная машина 2 содержит литейную лопатку 6, закрепленную на литейном коробе 4 с целью литья пульпы. Литейная лопатка 6 имеет основной размер, которым является ее ширина, и закреплен на литейном коробе 4 внутри или вблизи отверстия 43 в дне короба. Предпочтительно, продольная ширина литейной лопатки 6 составляет от примерно 40 см до примерно 300 см, в зависимости от требуемой ширины полотна, отливаемого из пульпы. Предпочтительно, эта ширина является регулируемой, например, с помощью подходящих регулировочных средств (не показаны на чертежах), так что обеспечена возможность регулирования ширины лопатки или активного объема литейного короба до величины, соответствующей ширине отливаемого полотна. Активный объем литейного короба ― это объем литейного короба, который фактически заполняется пульпой.

Литейная лопатка 6 прикреплена к литейному коробу 4 предпочтительно с помощью регулируемой панели (не показана на чертежах), которая обеспечивает возможность прецизионного регулирования местоположения литейной лопатки 6 для регулирования зазора между лопаткой 6 и основой 7. Лопатку 6 можно перемещать с целью изменения размера указанного зазора с помощью приводов, таких как привод 210, показанный на фиг. 1.

Литейный короб 4 и литейная лопатка 6 установлены выше барабана 8, который вращает подвижную основу 7. Между литейной лопаткой 6 и подвижной основой 7 образован зазор, размер которого определяет, помимо всего прочего, толщину литого полотна из гомогенизированного табачного материала.

Литейная машина 2 содержит также подвижную основу 7, на которой осуществляется литье пульпы с образованием полотна из гомогенизированного табачного материала. Подвижная основа 7 содержит, например, непрерывную ленту 7 из нержавеющей стали, которая по меньшей мере частично расположена вокруг барабанного узла. Указанный барабанный узел содержит главный барабан 8, расположенный ниже литейного короба 4. Главный барабан 8 продвигает подвижную основу 7 в результате вращения главного барабана 8. Предпочтительно, монтаж литейного короба 4 осуществлен над верхней поверхностью барабана 8. Предпочтительно, допуски расположения на вышеуказанный монтаж являются очень строгими, например в пределах примерно 0,01 мм. Например, барабан 8 подвижной основы имеет допуск менее чем примерно 0,01 мм на концентричность и менее чем 0,10 мм на диаметр. Предпочтительно, подвижная основа 7 имеет допуск на разность по высоте или по толщине, составляющий менее чем примерно 0,01 мм.

Предпочтительно, барабан 8 содержит первое устройство 80 регулирования температуры, схематично показанное в виде прямоугольника на фиг. 2, 3 и 4. Главный барабан 8 основы 7, на которой расположен литейный короб 4, предпочтительно поддерживается при постоянной температуре для того, чтобы минимизировать любые изменения в пульпе, посредством первого устройства 80 регулирования температуры. Первое устройство 80 регулирования температуры содержит водяной распределитель (не показан на чертежах), так что барабан 8 охлаждается или нагревается посредством воды. Например, первое устройство 80 регулирования температуры осуществляет рециркуляцию технологической воды, которая приводится в контакт с подвижной основой 7 и барабаном 8 со стороны возврата. Барабан 8 находится в состоянии теплообмена с основой 7, в данном случае ― вследствие их взаимного контакта. Предпочтительно, первое устройство 80 регулирования температуры регулирует температуру барабана 8 таким образом, чтобы разность между температурой основы 7 в месте, где пульпа наносится на основу, т.е. в литейном коробе 4 по существу ниже отверстия 43, и температурой пульпы составляла от примерно 15 градусов по Цельсию до примерно 35 градусов по Цельсию. Тем не менее, может потребоваться, чтобы барабан 8 имел изменяющийся по барабану 8 температурный профиль. Предпочтительно, такой неравномерный профиль распределения температуры остается по существу постоянным с течением времени в процессе производства полотна из гомогенизированного табачного материала. Например, барабан содержит обшивку цилиндра, центральная часть которой может поддерживаться при температуре, которая на величину, составляющую от примерно 0,5 градуса по Цельсию до примерно 10 градусов по Цельсию, ниже температуры остальной части обшивки барабана 8. Эта разность обеспечена таким образом, чтобы температура подвижной основы 7 была постоянной ниже отверстия 43: основа 7 может достигать барабана 8 с неоднородным распределением температуры, и соответствующее неоднородное распределение температуры барабана 8 в противоположном направлении, благодаря теплообмену, корректирует распределение температуры подвижной основы таким образом, чтобы пульпа во время литья в отверстии 43 повергалась воздействию однородной температуры. Температура основы 7 является по существу такой же, что и температура пульпы, находящейся в литейном коробе 4.

Кроме того, как показано на фиг. 2, литейная машина 2 содержит множество датчиков. Первый датчик 30, представляющий собой датчик уровня, выполнен с возможностью контроля высоты 41 пульпы внутри литейного короба 4. Датчик 30 предпочтительно измеряет расстояние 42 между самим этим датчиком и поверхностью пульпы в литейном коробе 4. Затем определяется высота 41пульпы на основе известного расстояния между датчиком 30 и дном литейного короба 4. Кроме того, предпочтительно, над подвижной основой 7 расположен дополнительный датчик 32 для измерения веса на квадратный сантиметр полотна из гомогенизированного табачного слоя на подвижной основе 7. Датчик 32 может представлять собой, например, нуклонную измерительную головку. Предпочтительно, предусмотрены также дополнительные датчики, не показанные на чертежах, такие как датчик 31 для определения наличия и мест дефектов литого полотна из гомогенизированного табачного материала, датчик для определения влажности пульпы и отливаемого полотна во время литья, и датчик температуры для определения температуры пульпы в литейном коробе 4 (все другие датчики, кроме пронумерованных, не показаны на чертежах).

Предпочтительно, все указанные датчики передают сигналы, относящиеся к соответствующим измеряемым ими параметрам (например, температуре, уровню влажности пульпы, наличию и местоположению дефектов) на центральный модуль 40 управления. Центральный модуль 40 управления предпочтительно электрически соединен с одним, некоторыми или всеми насосами 5, регулируемой панелью или с другим схемами и приводами в литейной машине 2 или в устройстве для приготовления пульпы (не показано). В случае, если литое полотно показывает наличие дефектов или неоднородности, или в случае, если характеристики литого полотна находится вне предварительно заданного диапазона, центральный модуль 40 управления может осуществлять управление изменением технологических параметров и таким образом оказывать влияние на характеристики пульпы или на параметры литья. Указанные технологические параметры могут представлять собой, например, размер зазора между литейной лопаткой 6 и основой 7 или количество пульпы в литейном коробе. Дополнительно, может быть также обеспечено регулирование скорости вращения барабана 8 и, как следствие, скорости основы 7.

Как показано на фиг. 4, сушильный аппарат 3 содержит первую сушильную секцию 21 и вторую сушильную секцию 22, отделенные друг от друга и расположенные последовательно, причем первая сушильная секция расположена раньше второй сушильной секции по направлению перемещения литого полотна. Каждая из сушильных секций 21, 22 предпочтительно разделена на множество отдельных сушильных зон. Первая и вторая сушильные секции 21, 22 содержат второе устройство 23 регулирования температуры и третье устройство 24 регулирования температуры соответственно. Второе устройство 23 регулирования температуры содержит парогенератор 25, расположенный ниже подвижной основы 7 с целью подачи пара, предпочтительно ― перегретого пара, в направлении нижней поверхности подвижной основы 7. Дополнительно, второе устройство 23 регулирования температуры содержит генератор 26 осушающего воздуха для подачи осушающего воздуха сверху в направлении литого полотна, находящегося на основе 7. Скорость потока как пара, так и осушающего воздуха является контролируемой и изменяемой. Температура осушающего воздуха также может быть изменена. Дополнительно, каждая сушильная зона первой сушильной секции 21 предпочтительно содержит средства парового нагрева, расположенные с нижней стороны основы, и средства подачи нагретого воздуха, расположенные над подвижной основой 7, а также, предпочтительно, регулируемые средства управления выпуском воздуха. Регулирование температуры и скорости потока в каждой зоне предпочтительно осуществляется независимо. Предпочтительно, скорость потока пара, подаваемого парогенератором 25, составляет от примерно 80 кг/ч до примерно 300 кг/ч, а температура осушающего воздуха составляет предпочтительно от примерно 100 градусов по Цельсию до примерно 140 градусов по Цельсию.

Предпочтительно, между первой и второй сушильными секциями 21, 22 расположен скребок 48 для съема литого полотна с первой подвижной основы 7 на выходе из первой сушильной секции 21. Литое полотно с первой подвижной основы 7 перекладывают на дополнительную вторую подвижную основу 70. Первая сушильная секция 21 дополнительно содержит расположенные на ее входе датчик 41влажности и, предпочтительно, также датчик 42 толщины для измерения соответственно влажности и, необязательно, также толщины литого полотна. Значения, измеряемые этими датчиками, передаются на модуль 40 управления, так что в случае, если эти значения не находятся в пределах предпочтительных диапазонов, скорость потока пара, или скорость потока осушающего воздуха, или температура осушающего воздуха, или комбинация вышеперечисленного, или другие параметры могут корректироваться с целью осуществления регулирования с обратной связью. В качестве альтернативы или дополнительно, могут быть также изменены распределение скорости потока пара или осушающего воздуха или распределение температуры осушающего воздуха. В качестве альтернативы, модуль 40 управления может изменять другие параметры, такие как температура литейного короба, вязкость пульпы или другие технологические параметры.

Вторая подвижная основа 70 после скребка 48 проходит через вторую сушильную секцию 22. Предпочтительно, эта вторая сушильная секция 22 тоже содержит множество сушильных зон, как и первая сушильная секция. Предпочтительно, количество зон во второй сушильной секции 22 меньше, чем количество зон в первой сушильной секции 21. Третье устройство 24 регулирования температуры содержит первый и второй генераторы 27, 28 осушающего воздуха для подачи осушающего воздуха в направлении нижней поверхности подвижной основы 70 и в направлении литого полотна, находящегося на основе 70, соответственно. Скорость обоих потоков осушающего воздуха, как сверху, так и снизу, является контролируемой и изменяемой. Температура осушающего воздуха также может быть изменена. Дополнительно, в каждой сушильной зоне второй сушильной секции 22 температура и скорость потока осушающего воздуха предпочтительно имеют возможность независимого регулирования, также, как и распределение этих температуры и скорости потока. Предпочтительно, температура осушающего воздуха во второй сушильной секции 22 составляет от примерно 75 градусов по Цельсию до примерно 105 градусов по Цельсию.

На выходе из второй сушильной секции 22 предпочтительно предусмотрена охлаждающая секция 90. Вторая подвижная основа 70 перемещает литое полотно из второй сушильной секции 22 в охлаждающую секцию 90, где температуру литого полотна снижают перед сматыванием литого полотна в рулон. Охлаждающая секция 90 содержит четвертое устройство 91 регулирования температуры, которое содержит генератор 92 охлаждающего воздуха для подачи охлаждающего воздуха в направлении литого полотна. Цель охлаждающей секции состоит, главным образом, в снижении температуры литого полотна для облегчения намотки полотна из гомогенизированного табачного материала.

На выходе из охлаждающей секции 90 установка 1 содержит один или более датчиков 61, 62 для измерения влажности литого полотна и его толщины. Значение (значения) влажности и толщины предпочтительно передаются на модуль 40 управления и обеспечивается возможность активации надлежащего контура обратной связи. Например, могут быть изменены температура или скорость потока охлаждающего воздуха в пределах второй сушильной секции 22 или охлаждающей секции 90. Кроме того, могут быть изменены параметры приготовления пульпы и параметры литья с помощью надлежащих алгоритмов и контуров обратной связи.

В конце расположена намоточная секция 10, где осуществляют сматывание литого полотна в рулоны.

Как показано на фиг. 5, установка 1, содержащая литейную машину 2 и сушильный аппарат 3, функционирует следующим образом. Пульпу, образованную путем смешения и перемешивания табачного порошка и других ингредиентов, перемещают из накопительного бака (не показан) с использованием, например, встроенных мешалок производственной линии (также не показаны) к литейной машине 2 внутрь литейного короба 4. Этап 100 литья пульпы в виде гомогенизированного полотна однородной толщины осуществляют на подвижной основе 7, например на ленте 7 из нержавеющей стали. Этап 100 литья включает в себя перемещение пульпы из смесительного бака в литейный короб 4. Дополнительно, этап 100 литья предпочтительно включает в себя контроль уровня пульпы в литейном коробе 4, влажности пульпы внутри литейного короба 4, температуры пульпы и плотности пульпы с помощью соответствующих датчиков, таких как датчик 30.

Литье осуществляют с помощью литейной лопатки 6, образующей зазор с подвижной основой 7. Размер указанного зазора может регулироваться с обратной связью. Толщину полотна из гомогенизированного табачного материала и граммаж, контролируемый с помощью нуклонного датчика сразу же после литья, непрерывно измеряют и регулируют с обратной связью с помощью устройства для измерения параметров пульпы.

Далее, литое полотно подвергают этапу 101 сушки посредством сушильного аппарата 3. Первый этап сушки включает в себя предпочтительно однородную и плавную сушку литого полотна в сушилке с бесконечной лентой из нержавеющей стали и раздельно регулируемыми зонами. Предпочтительно, этап сушки включает в себя контроль температуры литого листа в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой сушильной зоне и нагрева основы в том месте, где образуется гомогенизированное литое полотно. Предпочтительно, профиль сушки представляет собой так называемый TLC-профиль сушки, применяемый в тонкопленочной хроматографии. Во время первого этапа 101 сушки предпочтительно осуществляют этап 102 контроля температуры литого полотна в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой сушильной зоне. На первом этапе сушки литое полотно сушат на стальной ленте 7 с использованием нагрева посредством парового котла с нижней стороны и воздушной сушки с верхней стороны. Каждая сушильная зона оснащена средствами регулирования расхода и давления пара, при этом температура и расход воздуха являются полностью регулируемыми, чтобы обеспечить требуемый профиль сушки и гарантировать соблюдение времени выдержки продукта. Предпочтительно, этап 102 контроля осуществляют также и для измерения влажности и количества дефектов, присутствующих в высушенном полотне в конце первого этапа сушки, а также толщины литого полотна.

Предпочтительно в конце этапа 100 литья и первого этапа 101 сушки осуществляют съем гомогенизированного табачного полотна с основы 7. Этап 103 съема литого полотна предпочтительно осуществляют после первого этапа сушки при надлежащей влажности. Предпочтительно, литое полотно подвергают второму этапу 104 сушки для дополнительного удаления влаги из литого полотна с целью достижения целевой влажности. Предпочтительно, на этом втором этапе 104 сушки литое полотно размещают на проволоке таким образом, чтобы обеспечить возможность легкого удаления влаги с обеих поверхностей полотна. После этапа 104 сушки предпочтительно осуществляют этап 105 охлаждения и затем литое полотно предпочтительно cматывают в один или более рулонов на этапе 106 намотки, например, с образованием единого исходного рулона. Этот исходный рулон может затем использоваться для изготовления рулонов меньшего размера путем резки. Указанные рулоны меньшего размера могут затем использоваться для производства образующих аэрозоль изделий (не показаны).

Изобретение относится к установке для производства литого полотна из гомогенизированного табачного материала. Установка для производства литого полотна из гомогенизированного табачного материала содержит литейный короб, который выполнен с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала и из которого может осуществляться литье полотна из указанной пульпы; первую сушильную секцию, выполненную с возможностью сушки указанного литого полотна; подвижную основу для размещения литого полотна, образуемого путем литья указанной пульпы из указанного литейного короба, и его транспортировки в указанную первую сушильную секцию; барабан, выполненный с возможностью перемещения указанной подвижной основы и с возможностью теплообмена между указанным барабаном и указанной подвижной основой; и первые средства регулирования температуры для охлаждения указанного барабана таким образом, чтобы разность между температурой указанной подвижной основы в месте, где указанное литое полотно размещается на указанной основе из указанного литейного короба, и температурой указанной пульпы в указанном литейном коробе составляла от 0 °C до примерно 30 °C. Техническим результатом изобретения является создание новой установки для изготовления гомогенизированного табачного материала, в частности материала для использования в нагреваемом образующем аэрозоль изделии типа «нагреваемое без сжигания», которая была бы адаптирована к характеристикам нагрева и требованиям, предъявляемым к образованию аэрозоля в таком нагреваемом образующем аэрозоль изделии. 14 з.п. ф-лы, 5 ил.

1. Установка для производства литого полотна из гомогенизированного табачного материала, содержащая:

литейный короб, который выполнен с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала и из которого может осуществляться литье полотна из указанной пульпы;

первую сушильную секцию, выполненную с возможностью сушки указанного литого полотна;

подвижную основу для размещения литого полотна, образуемого путем литья указанной пульпы из указанного литейного короба, и его транспортировки в указанную первую сушильную секцию;

барабан, выполненный с возможностью перемещения указанной подвижной основы и с возможностью теплообмена между указанным барабаном и указанной подвижной основой; и

первые средства регулирования температуры для охлаждения указанного барабана таким образом, чтобы разность между температурой указанной подвижной основы в месте, где указанное литое полотно размещается на указанной основе из указанного литейного короба, и температурой указанной пульпы в указанном литейном коробе составляла от 0 °C до примерно 30 °C.

2. Установка по п. 1, в которой указанные средства регулирования температуры содержат водяной распределитель для охлаждения указанного барабана с помощью воды.

3. Установка по п. 1 или 2, в которой указанная подвижная основа содержит бесконечную конвейерную ленту, изготовленную из нержавеющей стали.

4. Установка по любому из предыдущих пунктов, в которой указанные первые средства регулирования температуры выполнены с возможностью охлаждения указанного барабана таким образом, чтобы температура указанной подвижной основы в месте, где указанное литое полотно размещается на указанной подвижной основе, составляла от примерно 15 °C до примерно 50 °C.

5. Установка по любому из предыдущих пунктов, содержащая вторые средства регулирования температуры, расположенные в указанной первой сушильной секции, причем указанная подвижная основа имеет первую и вторую противоположные поверхности, литье указанной пульпы осуществляется на указанной первой поверхности, и указанные вторые средства регулирования температуры содержат парогенератор для подачи пара в направлении указанной второй поверхности.

6. Установка по любому из предыдущих пунктов, содержащая вторые средства регулирования температуры, которые расположены в указанной первой сушильной секции, причем указанная подвижная основа имеет первую и вторую противоположные поверхности, литье указанной пульпы осуществляют на указанной первой поверхности, и указанные вторые средства регулирования температуры содержат генератор осушающего воздуха, выполненный с возможностью подачи осушающего воздуха в направлении указанной первой поверхности.

7. Установка по п. 6, в которой указанное литое полотно на указанной подвижной основе имеет центральный участок и два боковых участка, причем каждый из указанных боковых участков содержит соответствующую кромку указанного литого полотна, и указанный генератор осушающего воздуха в указанной первой сушильной секции выполнен с возможностью подачи неоднородного потока осушающего воздуха в направлении указанного литого полотна таким образом, чтобы скорость потока и/или температура этого воздушного потока в области, соответствующей указанному центральному участку указанного литого полотна, были выше, чем в областях, соответствующих указанным боковым участкам указанного литого полотна.

8. Установка по любому из предыдущих пунктов, содержащая модуль управления, выполненный с возможностью приема сигналов, передаваемых от одного или более из нижеследующих датчиков:

датчика влажности, выполненного с возможностью определения значения влажности указанного литого полотна внутри указанной первой сушильной секции;

датчика влажности, выполненного с возможностью определения значения влажности указанного литого полотна на выходе из указанной первой сушильной секции;

датчика толщины, выполненного с возможностью определения толщины или изменений толщины указанного литого полотна внутри или на выходе из указанной первой сушильной секции;

датчика температуры, выполненного с возможностью определения температуры указанного литого полотна в указанной первой сушильной секции;

датчика температуры, выполненного с возможностью определения температуры указанной пульпы в указанном литейном коробе;

датчика температуры, выполненного с возможностью определения температуры указанной подвижной основы в литейном коробе;

датчика скорости потока для определения скорости потока указанной пульпы внутрь указанного литейного короба.

9. Установка по п. 8, в которой указанный модуль управления выполнен с возможностью управления одним или более из следующего:

насосом для изменения скорости потока указанной пульпы внутрь указанного литейного короба;

первыми средствами регулирования температуры для изменения температуры указанного барабана;

вторыми средствами регулирования температуры для изменения температуры указанного осушающего воздуха в указанной первой сушильной секции, или для изменения скорости потока указанного осушающего воздуха в указанной первой сушильной секции, или для изменения распределения температуры и/или распределения скорости потока указанного осушающего воздуха в указанной первой сушильной секции, или для изменения скорости потока указанного пара;

средствами регулирования температуры литейного короба для изменения температуры в указанном литейном коробе с целью изменения температуры указанной пульпы;

с целью изменения их рабочих условий в зависимости от сигналов, принимаемых от указанных одного или более датчиков.

10. Установка по любому из предыдущих пунктов, содержащая скребок, выполненный с возможностью съема указанного литого полотна с указанной подвижной основы на выходе из указанной первой сушильной секции.

11. Установка по любому из предыдущих пунктов, содержащая вторую сушильную секцию, имеющую независимо управляемые третьи средства регулирования температуры, выполненные с возможностью регулирования температуры или скорости потока или распределения температуры или распределения скорости потока или любой комбинации вышеперечисленного в осушающем воздухе в указанной второй сушильной секции.

12. Установка по п. 11, в которой указанные первая и вторая сушильные секции расположены последовательно, одна после другой, так что указанная первая сушильная секция расположена раньше указанной второй сушильной секции по направлению перемещения указанного литого полотна.

13. Установка по любому из предыдущих пунктов, в которой указанная первая сушильная секция разделена на множество первых сушильных зон, и температура осушающего воздуха и скорость потока осушающего воздуха в каждой из первых сушильных зон могут регулироваться независимо.

14. Установка по любому из предыдущих пунктов, содержащая:

намоточную секцию для сматывания литого полотна в рулон; и

охлаждающую секцию, которая расположена после указанной первой или второй сушильной секции по направлению перемещения указанного литого полотна.

15. Установка по п. 14, в которой указанная охлаждающая секция содержит генератор охлаждающего воздуха и четвертые средства регулирования температуры, регулирующие температуру охлаждающего воздуха, подаваемого указанным генератором охлаждающего воздуха.

| US 4977908 A, 18.12.1990 | |||

| US 3589032 A, 29.06.1971 | |||

| Устройство для сглаживания пульсаций на выходе выпрямителя | 1969 |

|

SU565360A1 |

| US 6216706 B1, 17.04.2001. | |||

Авторы

Даты

2019-03-21—Публикация

2015-12-16—Подача