Настоящее изобретение относится к литейной машине для производства литого полотна из гомогенизированного табачного материала. В частности, настоящее изобретение относится к литейной машине для производства литого полотна из гомогенизированного табачного материала для использования в образующем аэрозоль изделии, например таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания».

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно получают из частей табачного растения, которые в меньшей степени пригодны для производства резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ образования листов из гомогенизированного табачного материала обычно включает в себя этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем эту пульпу используют для создания табачного полотна, например, посредством литья вязкой пульпы на движущейся металлической ленте с получением так называемого литого листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. Готовые полотна из гомогенизированного табака могут быть нарезаны способом, сходным с тем, который применяется при резке цельнолистового табака, для производства резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В «нагреваемом без сжигания» образующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью образования аэрозоля при недопущении горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» образующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая образуется таким «нагреваемым без сжигания» образующим аэрозоль изделием, по существу является продуктом лишь гомогенизированного табачного материала. Следовательно, важно обеспечить надлежащее регулирование состава гомогенизированного табачного материала, например, для регулирования вкуса аэрозоля.

Изменения физических свойств указанной пульпы, например, консистенции, вязкости, размера волокон, размера частиц, влажности или времени выдержки пульпы, могут привести к непреднамеренным изменениям в нанесении пульпы на основу во время литья полотна из гомогенизированного табака материала при использовании стандартных способов и оборудования для литья. Неоптимальные способы и оборудование для литья могут стать причиной неоднородности и дефектов литого полотна из гомогенизированного табака.

Неоднородность полотна из гомогенизированного табака может привести к трудностям при последующей обработке полотна из гомогенизированного табака при производстве образующих аэрозоль изделий. Например, неоднородность может привести к растрескиванию полотна или даже к разрыву полотна во время изготовления полотна из гомогенизированного табака или во время дальнейшей обработки полотна из гомогенизированного табака. Это, в свою очередь, может привести, например, к остановкам оборудования и непреднамеренному образованию отходов. Кроме того, неоднородность табачного полотна может привести к нежелательному различию в доставке аэрозоля между образующими аэрозоль изделиями, которые произведены из одного и того же гомогенизированного табачного полотна.

Следовательно, необходима такая новая литейная машина для изготовления гомогенизированного табачного материала, в частности, для использования в нагреваемых образующих аэрозоль изделиях типа «нагреваемые без сжигания», которая была бы адаптирована к характеристикам нагрева и требованиям, предъявляемым к образованию аэрозоля в таких нагреваемых образующих аэрозоль изделиях.

Согласно первому аспекту настоящего изобретения, оно относится к литейной машине для производства литого полотна из гомогенизированного табачного материала, которая содержит литейный короб, выполненный с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала; подвижную основу; и литейную лопатку, выполненную с возможностью литья указанной пульпы, находящейся в указанном литейном коробе, на указанной подвижной основе с целью образования литого полотна. Согласно настоящему изобретению, литейная машина дополнительно содержит первый, второй и третий приводы, соединенные с указанной литейной лопаткой в первом, втором и третьем местах соответственно, и пригодные для изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в указанных первом, втором и третьем местах соответственно.

Гомогенизированные табачные материалы получают путем смешения нескольких ингредиентов с водой с получением пульпы. На следующем этапе создают непрерывное полотно из гомогенизированного материала на основе путем литья пульпы на этой основе. Желательно, чтобы готовый гомогенизированный табачный материал имел сравнительно высокую прочность при растяжении и высокую однородность.

Важным параметром пульпы, используемой для получения гомогенизированного табачного материала, является вязкость, которая влияет на прочность при растяжении и однородность отливаемого полотна при образовании непрерывного полотна из гомогенизированного табачного материала, в частности во время литья пульпы. Кроме того, для определения конечного качества литого полотна, в частности до начала литья, важна также плотность пульпы. Надлежащие плотность, вязкость и однородность пульпы минимизируют количество дефектов и максимизируют прочность при растяжении литого полотна.

Пульпа содержит несколько различных компонентов или ингредиентов. Эти компоненты влияют на свойства гомогенизированного табачного материала. Первый ингредиент представляет собой табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в пульпе. Указанная табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и таким образом придает аромат конечному продукту, например, аэрозолю, образующемуся в результате нагрева гомогенизированного табачного материала. Предпочтительно, в качестве упрочняющего агента добавляют целлюлозную жидкую массу, содержащую целлюлозные волокна, с целью повышения прочности при растяжении табачного материала. Предпочтительно, добавляют также связующее и образователь аэрозоля с целью улучшения характеристик растяжения гомогенизированного листа и содействия образованию аэрозоля. Дополнительно, с целью достижения определенной вязкости и влажности, оптимальных для литья ленты гомогенизированного табачного материала, добавляют воду в жидкую массу. Перемешивают пульпу с целью сделать эту пульпу как можно более однородной.

Затем загружают пульпу в литейный короб, в котором предпочтительно поддерживают предварительно заданное количество пульпы, например, задают предварительно заданный уровень заполнения пульпой внутренней области литейного короба. Предпочтительно, подают пульпу в литейный короб одновременно с литьем пульпы на подвижной основе с образованием непрерывного полотна из гомогенизированного табачного материала.

Согласно настоящему изобретению, литье пульпы осуществляют по ширине подвижной основы через выходное отверстие литейного короба, которое образовано между движущейся основой и литейной лопаткой. Перемещают основу в продольном направлении с целью извлечения пульпы из литейного короба. Основа может содержать, например, подвижную ленту из нержавеющей стали. Литейная лопатка используется с целью образования на подвижной основе литого полотна из пульпы, которое имеет по существу однородную толщину. При этом расстояние или зазор между лопаткой и основой определяет толщину литого полотна из пульпы.

Толщина полотна из гомогенизированного табачного материала, литье которого осуществляется на подвижной ленте, имеет предпочтительное значение, которое является как можно более однородным по ширине литого полотна с целью получения конечного продукта, соответствующего требуемым спецификациям. С целью получения такой однородной толщины, согласно настоящему изобретению, зазор, образованный между литейной лопаткой и подвижной основой, является регулируемым. Предпочтительно, он является локально регулируемым, т.е. расстояние от лопатки до подвижной основы может регулироваться локально, а не только целиком. Следовательно, обеспечивается также возможность компенсации неровностей лопатки и подвижной основы. Предпочтительно, согласно настоящему изобретению, обеспечена возможность локального регулирования расстояния между лопаткой и основой в местах наличия указанных неровностей. Это локальное изменение может быть обеспечено с помощью трех приводов, которые предпочтительно могут быть независимо регулируемыми и соединены с литейной лопаткой. Таким образом, может быть обеспечено как оптимальное литье, так и надлежащее управление позиционированием лопатки.

Термин «гомогенизированный табачный материал» используется в настоящем описании для обозначения любого табачного материала, образованного в результате агломерации частиц табачного материала. Листы или полотна из гомогенизированного табака образуются согласно настоящему изобретению в результате агломерации табака в виде частиц, полученного путем размола или измельчения в порошок иным образом, например, табачных листовых пластинок или черешков табачных листьев или их смеси.

В дополнение, гомогенизированный табачный материал может содержать незначительное количество одного или более из следующего: табачная пыль, тонкодисперсные табачные частицы и другие побочные продукты табака в виде частиц, образующиеся в процессе обработки, перемещения и отгрузки табака.

Согласно настоящему изобретению, указанную пульпу предпочтительно образуют из листовых пластинок табака и черешков разных типов табака, которые смешивают надлежащим образом. В настоящем описании термин «тип табака» относится к одному из нескольких различных видов табака. По отношению к настоящему изобретению указанные различные типы табака подразделяют на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом сушки, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке для получения табачного продукта.

Как указано выше, пульпа должна быть как можно более однородной, чтобы ее вязкость также была как можно более однородной и близкой к целевой величине, оптимальной для литья. С целью получения однородной вязкости, предпочтительно перемешивают все количество пульпы перед литьем.

Затем перемещают пульпу в литейный короб, чтобы заполнить этот литейный короб до предварительно заданного уровня. Предпочтительно, уровень заполнения пульпой литейного короба поддерживают по существу постоянным. Пульпа вытекает из короба через отверстие, образованное в дне литейного короба, например, под действием силы тяжести. В дополнение, могут быть обеспечены средства для активного перемещения внутри литейного короба, такие так толкатели или крыльчатки. Предпочтительно, литейный короб образует оболочку под давлением. Предпочтительно, обеспечены средства регулирования, которые обеспечивают возможность регулирования давления внутри литейного короба. В таком варианте осуществления расход пульпы, вытекающей из литейного короба, дополнительно регулируют путем задания и поддержания уровня внутреннего давления внутри литейного короба. Предпочтительно, литейная машина содержит перемешивающее устройство для перемешивания пульпы внутри литейного короба. Затем пульпу распределяют по подвижной основе через зазор, который образован между литейной лопаткой и движущейся основой.

Литейная лопатка имеет основной размер, которым является ее ширина, и предпочтительно она проходит по существу по всей ширине литейного короба. Предпочтительно, ширина лопатки и ширина литейного короба, на котором закреплена лопатка, одинаковы. По ширине литейной лопатки расположены первый, второй и третий приводы. Согласно настоящему изобретению, указанные первый, второй и третий приводы соединены собственно с литейной лопаткой, например, с помощью крепежных средств в первом, втором и третьем местах соответственно. Соединение между литейным коробом и литейной лопаткой является таким, что литейная лопатка имеет возможность перемещения относительно литейного короба, например, посредством одного, двух или всех из указанных первого, второго или третьего приводов. В настоящем изобретении представлены по меньшей мере три привода; тем не менее, могут быть обеспечены дополнительные приводы, которые соединены с литейной лопаткой для изменения величины расстояния между этой литейной лопаткой и подвижной основой.

Таким образом, изменение величины указанного зазора осуществляется путем изменения пространственного местоположения, т.е. местоположения в трехмерном пространстве, литейной лопатки посредством трех указанных приводов. Предполагается, что пространственное местоположение основы остается по существу постоянным; тем не менее, изменение местоположения основы не исключено. Изменение величины указанного зазора может быть однородным, что все приводы перемещают лопатку на одну и ту же величину, или неоднородным, когда приводы могут смещать лопатку на неодинаковые расстояния. Указанное неоднородное перемещение включает в себя, например, случай, когда лишь один или лишь два привода из трех имеющихся приводов приводятся в действие, а оставшийся привод или приводы остаются неподвижными. Например, в варианте осуществления первый и второй приводы не приводятся в действие, и лишь в отношении третьего привода осуществляется управление таким образом, чтобы изменить пространственное положение лопатки в указанном третьем месте. Пространственное местоположение литейной лопатки в указанных первом и втором местах не изменяется, и величина указанного зазора в этих первом и втором местах также не изменяется или изменяется на относительно малую величину по сравнению с величиной изменения в указанном третьем месте. Помимо этого, неоднородная активация приводов включает в себя любое другое смещение литейной лопатки, при котором по меньшей мере один из трех приводов смещается на величину или в направлении, отличном от величины или направления смещения других приводов.

Толщина литого полотна представляет собой важный параметр для получения требуемых характеристик и качества конечного продукта, например, образующего аэрозоль изделия. Толщина литого полотна определяется, помимо всего прочего, величиной расстояния или зазора, образованного между литейной лопаткой и подвижной основой. Этот зазор может быть определен следующим образом. Отверстие в дне литейного короба обеспечивает возможность вытекания пульпы на подвижную основу. Подвижная основа перемещает пульпу от литейной лопатки, образуя таким образом непрерывное литое полотно на подвижной основе. Толщина полотна из однородного материала зависит, помимо других параметров, от величины расстояния между верхней поверхностью подвижной основы, на которую поступает пульпа, и самой нижней поверхностью литейной лопатки. Другими параметрами, помимо толщины литого полотна, являются плотность пульпы, температура пульпы и уровень заполнения пульпой литейного короба. В случае, если литое полотно из гомогенизированного табака является «толстым», это литое полотно сильнее подвержено образованию дефектов, таких как так называемые «волочильные дефекты», или образованию агломератов. С другой стороны, «тонкое» литое полотно сильнее подвержено образованию трещин, способных привести к прерываниям производственного процесса. Следовательно, зазор между литейной лопаткой и подвижной основой должен надлежащим образом регулироваться для поддержания баланса между «толстым» полотном и «тонким» полотном в области литейной лопатки.

Далее, литое полотно может иметь различную предпочтительную толщину, в зависимости от конкретных значений технологических параметров, например таких, как вязкость пульпы, ее температура и тип компонентов собственно пульпы. Следовательно, в случае, если эти параметры изменены от одной партии изделий к другой, может также потребоваться изменение величины указанного зазора между литейной лопаткой и подвижной основой с целью адаптации к новым технологическим параметрам.

Изменение технологических параметров от одной партии изделий к другой без изменения размера зазора может также привести к изменению конечной толщины литого полотна. Следовательно, может потребоваться изменение величины указанного зазора с целью поддержания постоянной толщины литого полотна. В дополнение, в некоторых вариантах осуществления вязкость пульпы зависит от времени, т.е. вязкость пульпы изменяется в течением времени. В частности, это имеет место в тех случаях, когда пульпа содержит пленкообразующие компоненты, например, такие, как связующее, которое образует гель при контакте с водой, повывшая таким образом вязкость. Предпочтительно, согласно настоящему изобретению, зазор между литейной лопаткой и подвижной основой может регулироваться как функция времени для компенсации изменения технологических параметров. Это обеспечивает возможность непрерывного производства полотна из гомогенизированного табачного материала при небольшом количестве отходов.

Кроме того, постоянная толщина литого полотна важна также для процесса сушки. После литья полотно из гомогенизированного табачного материала сушат, и параметры сушки зависят, помимо всего прочего, от толщины полотна. Если литое полотно имеет неоднородности по толщине, в конечном продукте могут проявиться изменения влажности, и это может привести к по меньшей мере частичной выбраковке конечного продукта.

Таким образом, настоящее изобретение обеспечивает возможность легкого изменения размера зазора различным образом с помощью трех приводов. Указанные приводы, которые соединены с литейной лопаткой в различных местах, обеспечивают преимущество, состоящее в возможности разнообразного изменения и регулирования величины указанного зазора, т.е. расстояние между литейной лопаткой и подвижной основой. Три указанных привода, расположенных в трех различных местах, могут изменять величину указанного зазора локально, иначе говоря первый привод может изменять размер зазора вблизи первого места, второй привод может изменять размер зазора вблизи второго места, и третий привод может изменять размер зазора вблизи третьего места. Благодаря этому обеспечена возможность адаптации размера зазора к конкретным локальным требованиям. В частности, три указанных привода могут изменять пространственное положение литейной лопатки равномерным образом или неравномерным образом. В равномерном варианте все три привода перемещают литейную лопатку на одну и ту же величину в одном и том же направлении. Неравномерное перемещение литейной лопатки включает в себя все остальные варианты смещения литейной лопатки, при которых по меньшей мере один из указанных приводов смещает литейную лопатку локально на величину или в направлении, отличных от тех, которые обеспечиваются по меньшей мере одним другим приводом. Перемещение всех трех приводов на одну и ту же величину в одном и том же направлении приводит к такому смещению литейной лопатки, при котором указанный зазор либо увеличивается, либо уменьшается. Наличие трех приводов, расположенных по продольной ширине литейной лопатки, например, в конфигурации, в которой по одному приводу расположено на концах лопатки и еще один привод расположен между ними, имеет то преимущество над системой с двумя приводами, что литейная лопатка может быть согнута с образованием криволинейной формы. Еще одно преимущество системы с тремя приводами состоит в том, что расстояние между опорными точками литейной лопатки составляет меньше, чем в системе с двумя приводами. Таким образом уменьшена собственная деформация литейной лопатки под действием силы тяжести, особенно в случае сравнительно длинной лопатки. В результате дополнительно повышается однородность непрерывного полотна из табачного материала.

Благодаря неравномерному смещению приводов обеспечена возможность образования различных форм литейной лопатки. Например, с помощью трех приводов может быть образован клиновидный зазор или криволинейный зазор. Как отмечалось выше, контактирующая с пульпой поверхность лопатки или основы может быть неоднородной вследствие отклонений или дефектов при изготовлении указанных элементов. С целью компенсации указанных отклонений или других типов неоднородности, обусловленных другими причинами, может потребоваться зазор, имеющий неоднородный размер. Например, может быть образован клиновидный зазор, в котором расстояние между лопаткой и основой различно на одном продольном конце и на противоположном ему другом продольном конце литейной лопатки. Клиновидная форма может быть получена путем управления тремя приводами таким образом, чтобы литейная лопатка переместилась на различные расстояния, например, в вертикальном направлении. В качестве альтернативы, один привод может оставаться неподвижным, и лишь один или два других привода будут локально смещать литейную лопатку. Может быть также выбран и образован криволинейный зазор, и это означает, что лопатка будет иметь не прямолинейную, а криволинейную конфигурацию. Криволинейная литейная лопатка может быть образована путем активации лишь того привода, который расположен между первым приводом и вторым приводом. В качестве альтернативы, могут быть приведены в действие все три привода, но со смещением на различные расстояния таким образом, чтобы три их конечных местоположения не были расположены на одной прямой и могли быть соединены лишь посредством кривой, либо вогнутой, либо выпуклой.

Предпочтительно, по меньшей мере один из трех указанных приводов является линейным приводом. Предпочтительно, литейная лопатка перемещается по существу линейно в вертикальном направлении. Тем не менее, указанное смещение при необходимости может быть также преобразовано в смещение по круговой, криволинейной или другой траектории. Нелинейное смещение может осуществляться, например, с помощью подходящих рычагов или кулачков.

В дополнение, лопатка может находиться в функциональном взаимодействии с ультразвуковым приводом, что обеспечивает возможность вибраций лопатки с заданной частотой, в пределах частотного диапазона или с определенной зависимостью частоты от времени, т.е. с частотой, которая регулярным или случайным образом изменяется в пределах частотного диапазона. Таким образом обеспечивается возможность очистки лопатки и устраняется опасность прилипания волокон или других материалов к лопатке. Материал, прилипший к лопатке, может стать причиной так называемых «волочильных дефектов», которые, в свою очередь, могут образовывать неоднородности в непрерывном однородном табачном материале.

Предпочтительно, указанные первый, второй и третий приводы выполнены таким образом, что они могут активироваться независимо друг от друга для изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в указанных первом, втором и третьем местах соответственно. Таким образом, приводы могут обеспечивать позиционирование лопатки в соответствии с большим количеством различных предварительно заданных форм или пространственных местоположений. Обеспечена очень высокая степень свободы позиционирования лопатки, что, в свою очередь, позволяет обеспечить высокую точность конечной толщины литого непрерывного полотна из гомогенизированного табачного материала.

Согласно предпочтительному варианту осуществления, указанные первое и второе места расположены на первом и втором продольных концах указанной литейной лопатки соответственно, и указанное третье место расположено между указанными первым и вторым продольными концами указанной литейной лопатки. Конфигурация, в которой три указанных привода по существу равномерно распределены вдоль продольной ширины лопатки, позволяет обеспечить высокую гибкость при позиционировании лопатки и в то же самое время сводит к минимуму опасность нежелательных деформаций лопатки вследствие силы тяжести благодаря поддержке лопатки таким образом, что вес лопатки распределен по существу равномерно.

Предпочтительно, машина согласно настоящему изобретению содержит средства поперечного смещения, обеспечивающие возможность смещения по меньшей мере одного из указанных первого, второго или третьего мест, в которых расположены указанный первый, второй или третий привод соответственно, вдоль указанной литейной лопатки. Таким образом, обеспечена возможность изменения не только расстояния между лопаткой и основой, но и расстояния между самими приводами. Это дополнительно повышает степень гибкости машины согласно настоящему изобретению для адаптации к различиям или изменениям технологических параметров.

В предпочтительном варианте осуществления литейная машина дополнительно содержит множество прецизионных регулировочных элементов, которые соединены с указанной литейной лопаткой и каждый из которых выполнен с возможностью локального изменения расстояния между указанной литейной лопаткой и указанной подвижной основой. Согласно настоящему изобретению, прецизионные регулировочные элементы расположены вдоль продольной ширины указанной литейной лопатки. Например, прецизионные регулировочные элементы расположены через промежутки, составляющие от примерно 5 см до примерно 15 см. Предпочтительно, по меньшей мере один из указанных прецизионных регулировочных элементов выполнен с возможностью локального изменения расстояния между указанной литейной лопаткой и указанной подвижной основой на величину, составляющую от примерно 1 мкм до примерно 200 мкм. Прецизионные регулировочные элементы обеспечивают преимущество, состоящее в возможности компенсации изначальных производственных отклонений литейной лопатки и подвижной основы, например, стальной ленты, и локального износа литейной лопатки и подвижной основы, который может происходить с течением времени.

Позиционирование литейной лопатки относительно подвижной основы предпочтительно представляет собой двухэтапный процесс. На первом этапе, обычно осуществляемом до начала процесса литья, регулируют местоположение лопатки посредством прецизионных регулировочных элементов с целью регулирования местоположения лопатки относительно основы для задания первоначальной размера зазора. Это первоначальное регулирование осуществляют с учетом формы и дефектов лопатки и основы. Второй этап регулирования местоположения лопатки осуществляют путем управления тремя указанными приводами для достижения оптимальной величины и конфигурации указанного зазора после начала этапа литья и измерения характеристик литого полотна и пульпы. Предпочтительно, второй этап регулирования является непрерывным или по существу непрерывным на всем протяжении процесса производства.

Предпочтительно, указанные прецизионные регулировочные элементы содержат винты, которые выполнены с возможностью локального опускания и подъема, при их завинчивании и отвинчивании соответственно, указанной лопатки относительно указанной подвижной основы. Это обеспечивает возможность легкого манипулирования прецизионными регулировочными элементами.

Предпочтительно, литейная машина дополнительно содержит датчик, и модуль управления выполнен с возможностью передачи сигналов на указанный датчик или приема от него сигналов, а также с возможностью передачи сигналов на указанные первый, второй и третий приводы или приема от них сигналов, причем указанный датчик выполнен с возможностью определения параметра указанного литого полотна или указанной пульпы и передачи соответствующего сигнала на указанный модуль управления, который, в свою очередь, выполнен с возможностью передачи командных сигналов на указанный первый, второй или третий привод для управления соответствующими первым, вторым и третьим приводами.

Предпочтительно, литейная машина содержит модуль управления и один или более датчиков, выполненных с возможностью передачи сигналов на указанный модуль управления, причем указанные один или более датчиков включают в себя по меньшей мере одно из следующего: датчик для обнаружения волочильных дефектов литого полотна, отлитого на подвижной основе; датчик для определения влажности указанного литого полотна, отлитого на подвижной основе; датчик для измерения толщины или изменений толщины указанного литого полотна, отлитого на подвижной основе; датчик для измерения вязкости пульпы в указанном литейном коробе; датчик для измерения температуры указанной пульпы в указанном литейном коробе; датчик для определения мест дефектов указанного литого полотна, отлитого на подвижной основе; датчик для определения плотности пульпы в указанном литейном коробе; и комбинации из двух или более вышеперечисленных датчиков.

Получение пульпы представляет собой критичный процесс, который определяет качество конечного продукта. Несколько параметров могут регулироваться для минимизации опасности выбраковки гомогенизированного табачного полотна, полученного путем литья пульпы, приготовленной согласно настоящему изобретению. Указанные технологические параметры включают в себя, помимо всего прочего, температуру пульпы, температуру литейного короба, температуру подвижной основы, влажность пульпы, время выдержки или зрелость пульпы и вязкость пульпы. Известно, что вязкость безусловно является функцией температуры, влажности и времени выдержки пульпы, например, вследствие непрерывного гелеобразования пленкообразующего вещества внутри пульпы. Следовательно, предпочтительно, чтобы по меньшей мере один параметр из следующих: вязкость, температура и влажность жидкой массы, контролировался с помощью надлежащих датчиков. Предпочтительно, сигналы указанных датчиков используются с контуром обратной связи для обработки сигналов в режиме онлайн и управления с целью поддержания указанных параметров в пределах соответствующих предварительно заданных диапазонов. Например, на управление производственным процессом можно влиять путем надлежащего изменения технологических параметров, таких как интенсивность охлаждения пульпы, интенсивность охлаждения литейного короба, температура пульпы, температура литейного короба, температура подвижной основы, температурный профиль по ширине отливаемого полотна, скорость подвижной основы, количество воды, подаваемой в пульпу, количество других соединений, образующих пульпу, а также путем изменения комбинаций вышеперечисленных технологических параметров и других параметров.

Предпочтительно, влажность указанного отливаемого полотна из гомогенизированного табачного материала во время литья составляет от примерно 60 процентов до примерно 80 процентов. Предпочтительно, способ производства полотна из гомогенизированного табачного материала включает в себя этап, на котором осуществляют сушку указанного литого полотна и намотку указанного литого полотна после сушки. Предпочтительно, влажность указанного литого полотна во время намотки составляет от примерно 7 процентов до примерно 15 процентов в пересчете на сухой вес полотна из гомогенизированного табачного материала. Предпочтительно, влажность указанного полотна из гомогенизированного табачного материала во время намотки составляет от примерно 8 процентов до примерно 12 процентов в пересчете на сухой вес полотна из гомогенизированного табачного материала. Влажность пульпы во время литья представляет собой еще один важный параметр для регулирования, который влияет на однородность полотна из гомогенизированного табачного материала и на технологичность полотна из гомогенизированного табачного материала на последующих этапах производства.

Плотность пульпы, в частности, перед началом этапа литья этой пульпы для образования полотна из гомогенизированного табачного материала, важна для определения конечного качества полотна из гомогенизированного табачного материала. Однородная плотность пульпы минимизирует количество дефектов и повышает прочность при растяжении полотна из гомогенизированного табачного материала.

Предпочтительно, модуль управления выполнен с возможностью управления первым, вторым или третьим приводами в соответствии с сигналами, принимаемыми от указанных одного или более датчиков, с целью обеспечения контура обратной связи для изменения одного или более параметров, контролируемых указанными одним или более датчиками, в ответ на указанные сигналы.

Предпочтительно, в литейной машине согласно настоящему изобретению имеется один или более контуров обратной связи. Наличие дефектов, например, волочильных дефектов, и неоднородность толщины полотна из гомогенизированного табачного материала косвенным образом указывают на наличие неоптимальных условий литья. Эти неоптимальные условия литья могут быть обусловлены несколькими факторами, такими как нахождение плотности пульпы вне предпочтительного диапазона, неоднородность зазора между литейной лопаткой и подвижной основой по ширине литейной лопатки, нахождение уровня влажности пульпы вне предпочтительного диапазона и др. Поэтому предпочтительным является использование множества датчиков с целью получения значений параметров, которые оказывают влияние на процесс литья. В свою очередь, эти значения могут затем регулироваться с помощью контуров обратной связи, например, в том случае, если условия литья способны привести к производству литого полотна, не соответствующего требуемым спецификациям. Образование дефектов или неоднородностей или выход параметра за пределы стандартного предварительно заданного диапазона обнаруживается указанными одним или более датчиками, и на центральный модуль управления передаются соответствующие сигналы. Центральный модуль управления может управлять приводами с целью изменения отклонения технологических параметров или с целью модификации одного или более дополнительных других параметров для устранения обнаруженной проблемы. Предпочтительно, местоположение дефектов регистрируют и используют для последующей выбраковки дефектных участков гомогенизированного табачного материала.

В предпочтительном варианте осуществления указанная литейная лопатка имеет в поперечном сечении кромку лопатки, содержащую первую дугу окружности, имеющую первый радиус кривизны, и вторую дугу окружности, имеющую второй радиус кривизны, или указанная кромка лопатки содержит эллиптический участок.

Литейная лопатка имеет основной размер, представляющий собой ширину, и предпочтительно проходит по существу по всей ширине литейного короба. Предпочтительно, ширина лопатки и ширина литейного короба, на котором закреплена лопатка, одинаковы. Литейная лопатка в плоскости сечения, по существу перпендикулярной направлению ширины лопатки, имеет кромку лопатки (в декартовой системе координат X, Y, Z плоскость сечения представляет собой плоскость (X, Z), где Х ― направление перемещения пульпы на подвижной основе, Y ― направление ширины литейной лопатки и Z ― вертикальное направление). Указанная кромка лопатки образует заданную кривую в плоскости сечения (X, Z). На указанной кромке лопатки предусмотрены по меньшей мере два участка, не принадлежащих краям кромки, т.е. не находящихся в начале или в конце кромки, где кромка начинается или заканчивается или соединена с литейным коробом. На этих двух участках кривая, образованная кромкой лопатки, предпочтительно является непрерывной и имеет непрерывную первую производную.

Указанные два различных участка сечения, именуемые первым участком и вторым участком, имеют различные радиусы кривизны. В данном контексте термин «различные участки» означает, что по меньшей мере одна из координат (X1, Z1) первого участка отличается от одной из координат (X2, Z2) второго участка. Таким образом, радиус кривизны кромки лопатки на первом участке отличается от радиуса кривизны кромки лопатки на втором участке.

При этом радиус кривизны кромки лопатки на первом участке и радиус кривизны на втором участке не зависят друг от друга, и форма лопатки может варьироваться в зависимости от производственных требований. Например, большой радиус кривизны может потребоваться в области зазора между лопаткой и подвижной основой, через который осуществляется литье пульпы на подвижной основе. Большой радиус может быть предусмотрен снаружи указанного зазора для того, чтобы обеспечить возможность плавного поступления пульпы к зазору. Снаружи зоны литья может использоваться малый радиус для того, чтобы сохранить приемлемый размер лопатки. Форма лопатки не определяется лишь единственным радиусом кривизны, и она может адаптироваться к производственным требованиям путем использования различных радиусов. Таким образом обеспечено преимущество, состоящее в возможности устранения проблем, присутствующих машине с цилиндрической лопаткой, имеющей постоянный и однородный радиус кривизны.

Предпочтительно, как радиус кривизны на первом участке, так и радиус кривизны на втором участке составляют от примерно 1 мм до примерно 500 мм, более предпочтительно ― от примерно 3 мм до примерно 100 мм, наиболее предпочтительно ― от примерно 5 мм до примерно 50 мм. Предпочтительно, первый радиус составляет от примерно 1 мм до примерно 50 мм и второй радиус составляет от примерно 10 мм до примерно 500 мм; более предпочтительно, первый радиус составляет от примерно 3 мм до примерно 25 мм и второй радиус составляет от примерно 15 мм до примерно 100 мм; наиболее предпочтительно, первый радиус составляет от примерно 5 мм до примерно 25 мм и второй радиус составляет от примерно 20 мм до примерно 50 мм. Предпочтительно, первый радиус и второй радиус отличаются друг от друга на величину, составляющую от примерно 5 мм до примерно 100 мм; более предпочтительно, первый радиус и второй радиус отличаются друг от друга на величину, составляющую от примерно 10 мм до примерно 50 мм; наиболее предпочтительно, первый радиус и второй радиус отличаются друг от друга на величину, составляющую от примерно 15 мм до примерно 30 мм Было обнаружено, что такие значения радиусов кривизны особенно подходят при создании литейной лопатки для производства литого полотна из гомогенизированного табачного материала.

В настоящем описании радиус кривизны, для краткости обозначенный через R, на некотором участке, например радиус кривизны кромки лопатки на указанных первом и втором участках, определен как величина радиуса дуги окружности, наилучшим образом аппроксимирующей кривую на данном участке. Эта величина обратна кривизне.

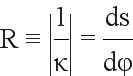

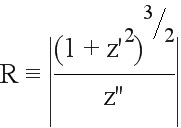

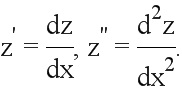

В случае плоской кривой, радиус кривизны обозначен через R и показывает абсолютную величину, определяемую по формуле

,

,

где s ― длина дуги окружности от фиксированной точки на кривой, ϕ ― тангенциальный угол, и κ ― кривизна.

Если кривая, образуемая кромкой лопатки в плоскости сечения (X, Z), представлена в декартовых координатах как z(x), то радиус кривизны (в предположении, что кривая имеет возможность дифференцирования до производной второго порядка) составляет:

где:

Предпочтительно, кромка лопатки содержит первую дугу окружности, имеющую указанный первый радиус кривизны, и вторую дугу окружности, имеющую указанный второй радиус кривизны. В качестве альтернативы, кромка лопатки содержит эллиптический участок.

Кромка лопатки может содержать участки, имеющие лишь какой-либо один из двух указанных радиусов кривизны или множество различных радиусов кривизны. В первом случае лопатка может содержать тело, образованное на пересечении двух участков двух цилиндров, один из которых образован первым радиусом кривизны, а другой ― вторым радиусом кривизны. В данном варианте осуществления литейная лопатка в сечении вдоль плоскости (X, Z) образует кривую, содержащую дугу первой окружности, образующей основание первого цилиндра и имеющей первый радиус кривизны, и дугу второй окружности, образующей основание второго цилиндра и имеющей второй радиус кривизны. Таким образом, радиус кривизны является постоянным в пределах первой дуги окружности и второй дуги окружности. В качестве альтернативы, кромка лопатки может содержать эллиптический участок. Эллипс имеет непрерывно изменяющийся радиус кривизны и, следовательно, в этом варианте осуществления каждая отдельная точка эллиптического участка, образованного кромкой лопатки, будет иметь отличный от других радиус кривизны. Согласно настоящему изобретению, кромка лопатки может содержать как один или более участков в виде дуг окружности, так и один или более эллиптических участков.

Предпочтительно, переходы между различными участками, например между участками в виде дуг окружностей, имеющими различные радиусы кривизны, или между эллиптическими участками, или между эллиптическими участками и участками в виде дуг окружностей, являются непрерывными, так что результирующая кривая, образованная в плоскости сечения (X, Z) и образующая кромку лопатки, является непрерывной и ее первая производная также является непрерывной.

Предпочтительно, указанный второй участок расположен в нижней части указанной литейной лопатки, по существу обращенной к подвижной основе. Второй радиус кривизны предпочтительно относится к тому участку лопатки, который располагается вблизи пульпы или в контакте с нею во время литья. Дополнительно, второй радиус кривизны является относительно «большим». Большой радиус кривизны обеспечивает возможность плавного поступления пульпы на основу, поскольку имеет место достаточно узкий зазор между основой и литейной лопаткой на определенном протяжении. Иначе говоря, размер зазора, образованного между литейной лопаткой и основой в случае, когда лопатка имеет «большой» радиус кривизны на участке, обращенном к основе, медленно изменяется в направлении литья полотна, т.е. в направлении, в котором перемещается подвижная основа. В лопатке, имеющей сравнительно большой радиус кривизны, расстояние между лопаткой и основой изменяется на незначительную величину вдоль направления литья. Таким образом, на достаточно большом протяжении обеспечивается строго определенная толщина пульпы на основе. Это обеспечивает возможность минимизации накопления агломератов, толщина которых в обычном состоянии больше размера зазора, образованного между лопаткой и основой, и которые вследствие этого не способны сжиматься посредством «длинного» зазора, образованного кромкой лопатки, имеющей достаточно большой радиус кривизны.

Кроме того, большой радиус кривизны на участке лопатки, обращенном к основе, обеспечивает возможность уменьшения образования дефектов, например так называемых «волочильных дефектов», благодаря медленному поступлению пульпы на основу, поскольку требуется время для протекания через «длинный и узкий зазор», который образован между лопаткой и основой и длина которого в направлении литья (направлении перемещения подвижной основы) тем больше, чем больше указанный радиус кривизны.

Предпочтительно, в случае, если второй радиус кривизны является относительно большим, первый радиус кривизны уменьшен для того, чтобы лопатка не была слишком громоздкой и сохраняла возможность легкого конфигурирования и адаптации к остальной части литейной машины. Таким образом, комбинация из относительно большого и относительно малого радиусов кривизны обеспечивает возможность получения лопатки, имеющей подходящие размеры как для литья однородного полотна на движущейся основе с минимизацией дефектов, так и для закрепления и регулирования лопатки на остальной части литейной машины.

Согласно второму аспекту, настоящее изобретение относится к способу производства литого полотна из гомогенизированного табачного материала, включающему в себя этапы, на которых подают пульпу указанного гомогенизированного табачного материала в литейный короб; осуществляют литье указанной пульпы на подвижной основе посредством литейной лопатки таким образом, чтобы образовать литое полотно; определяют параметр указанного литого полотна или указанной пульпы; и изменяют расстояние между указанной литейной лопаткой и указанной подвижной основой как функцию указанного параметра. В предпочтительном варианте осуществления, на этапе изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в зависимости от указанного параметра приводят в действие первый, второй и третий приводы, соединенные с указанной литейной лопаткой в первом, втором и третьем местах соответственно, причем эти первый, второй и третий приводы способны изменять расстояние от указанной литейной лопатки до указанной подвижной основы в указанных первом, втором и третьем местах соответственно. Преимущества такого способа уже были в общих чертах изложены выше со ссылкой на первый аспект настоящего изобретения.

Предпочтительно, способ согласно настоящему изобретению включает в себя, до этапа литья указанного полотна из гомогенизированного табачного материала, этап, на котором осуществляют прецизионное регулирование расстояния между указанной литейной лопаткой и указанной подвижной основой в множестве мест, причем эти места отстоят друг от друга на расстояние, составляющее от примерно 5 см до примерно 12 см вдоль продольной ширины указанной литейной лопатки.

Предпочтительно, изменение расстояния между указанной литейной лопаткой и указанной подвижной основой в зависимости от указанного параметра включает в себя сгибание указанной литейной лопатки с приданием ей нелинейной формы. Лопатка становится криволинейной, приобретая вогнутую или выпуклую форму, в зависимости от требуемой формы указанного зазора.

В предпочтительном варианте осуществления, на этапе изменения расстояния между указанной литейной лопаткой и указанной подвижной основой обеспечивают, чтобы среднее расстояния между указанной литейной лопаткой и указанной подвижной основой составляло от примерно 0,1 мм до примерно 2 мм; более предпочтительно ― чтобы среднее расстояние между указанной литейной лопаткой и указанной основой составляло от примерно 0,2 мм до примерно 1,5 мм. Толщина литого полотна из гомогенизированного табачного материала имеет большое значение с точки зрения качества и консистенции готового продукта. Желательно, чтобы толщина была однородной, т.е. отсутствовали любые комья, агломераты, волокна и крупные частицы. Особая конструкция литейной лопатки в сочетании с образованным зазором между лопаткой и основой обеспечивает возможность литья пульпы в виде непрерывного полотна однородной толщины. Еще одно преимущество состоит в возможности уменьшения образования разломов и других дефектов по ширине и длине подвижной основы.

Дополнительные преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающими ссылками на сопроводительные чертежи:

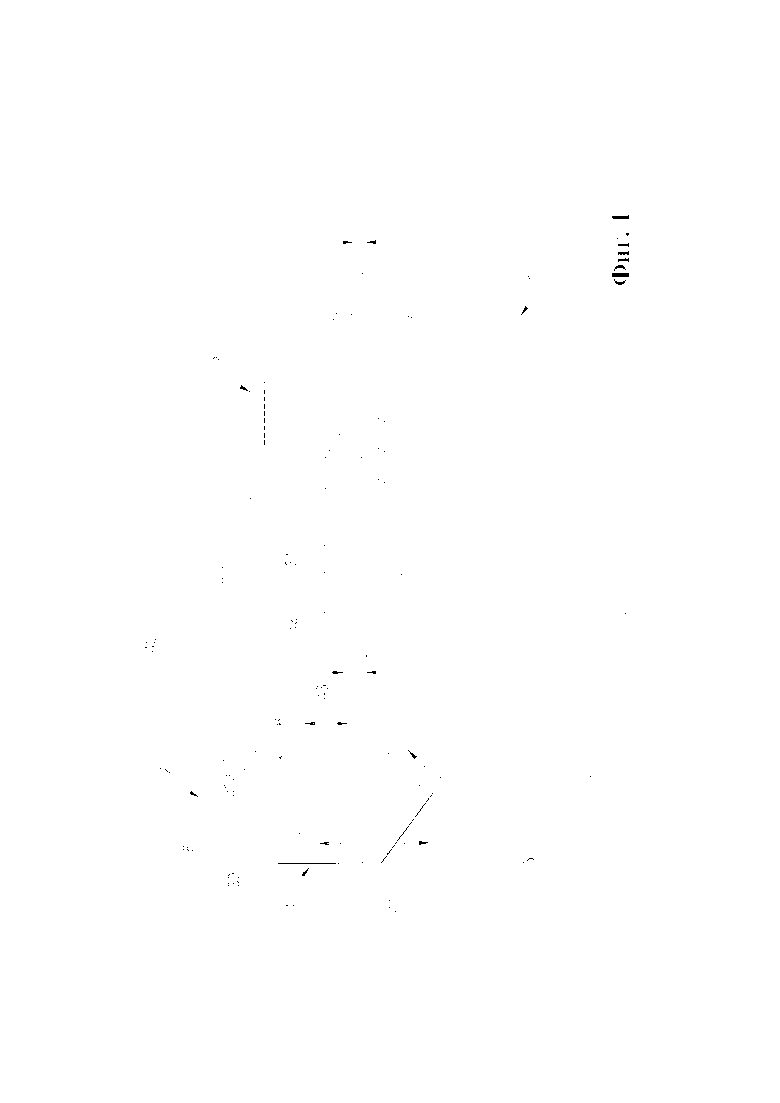

- на фиг.1 показан схематичный вид сбоку установки для производства полотна из гомогенизированного табачного материала, включая машину для литья полотна из гомогенизированного табачного материала согласно настоящему изобретению;

- на фиг.2 показан перспективный вид литейной машины согласно настоящему изобретению;

- на фиг.3 показан увеличенный перспективный вид детали литейной машины по фиг.2;

- на фиг.4 показан вид сбоку в сечении литейной машины по фиг.2;

- на фиг.5 показан увеличенный вид сбоку в сечении части литейной машины по фиг.2 и 4;

- на фиг.6 показан вид сбоку элемента литейной машины по фиг.2;

- на фиг.7 показан перспективный вид еще одного элемента литейной машины по фиг.2;

- на фиг.8 показан увеличенный перспективный вид детали элемента по фиг.7;

- на фиг.9 показан технический чертеж вида сбоку элемента литейной машины по фиг.6; и

- на фиг.10а-10d показаны четыре схематических вида различных вариантов процесса производства литого полотна согласно настоящему изобретению; и

- на фиг.11 показана блок-схема способа производства полотна из гомогенизированного табачного материала с помощью машины согласно настоящему изобретению.

С первоначальной ссылкой на фиг.1 представлена установка для производства полотна из гомогенизированного табачного материала согласно настоящему изобретению, обозначенная ссылочным номером 1.

Установка 1 для производства полотна из гомогенизированного табачного материала содержит литейную машину 2 согласно настоящему изобретению и, предпочтительно, она дополнительно содержит также сушильное устройство 3, расположенное дальше по ходу потока относительно литейной машины 2 по направлению перемещения полотна из гомогенизированного табачного материала.

Литейная машина 2 содержит литейный короб 4, в который поступает пульпа для образования полотна из гомогенизированного табачного материала; насос 5; литейную лопатку 6; и основу 7. Литейный короб 4 может иметь любую геометрическую форму, и в показанном варианте осуществления он является по существу призматическим. Литейный короб имеет отверстие 43 в области его дна, и это отверстие проходит вдоль ширины литейного короба. Пульпа из буферных баков (не показаны на чертежах) перемещается посредством насоса 5 в литейный короб. Предпочтительно, насос 5 содержит регулятор (не показан на чертеже) скорости потока для регулирования количества пульпы, подаваемой в литейный короб 4.

Насос 5 предпочтительно выполнен с возможностью обеспечения поддержания минимально необходимого времени для транспортировки пульпы. Насос 5 соединен по текучей среде, например, посредством трубы 12 (показана на фиг.2) с распределителем 11 литейного короба 4 для распределения пульпы внутри литейного короба 4. Предпочтительно, распределитель 11 проходит вдоль ширины литейного короба 4 и расположен выше литейного короба 4. Распределитель 11 содержит либо множество отверстий, либо одну удлиненную щель (щель 13, показанную на фиг.3) с целью однородного распределения пульпы по ширине литейного короба таким образом, чтобы уровень 41 заполнения пульпой внутренней области литейного короба 4 был по существу однородным по ширине литейного короба 4. Распределитель 11 с удлиненной щелью 13 лучше показан на увеличенном виде на фиг.3, где можно видеть часть распределителя. Предпочтительно, протяженность удлиненной щели 13, т.е. ее размер, перпендикулярный размеру по ширине, является регулируемой, например, с помощью регулировочных средств 14, таких как один или более винтов, как показано на фиг.3. Таким образом обеспечена возможность управления и регулирования количества пульпы, втекающей в литейный короб 4 из распределителя 11 в единицу времени. Поэтому предусмотрены два управляющих органа для регулирования количества пульпы, подаваемой внутрь литейного короба 4: управляющий орган на насосе 5 и управляющий орган на распределителе 11.

Литейный короб 4, в дополнение к одной или более внешним стенкам 15, содержит также внутреннюю стенку 16, которая образует подающую камеру 17 внутри литейного короба 4. Подающая камера 17 соединена по текучей среде с остальным внутренним объемом литейного короба. Подающая камера 17 расположена ниже распределителя 11. Вследствие высокой вязкости пульпы высота пульпы в подающей камере 17 может быть больше, чем высота пульпы в остальной части литейного короба 4. Подающая камера 17 лучше показана в поперечных сечениях на фиг.4 и 5.

Дополнительно, литейная машина 2 содержит литейную лопатку 6, закрепленную на литейном коробе 4 с целью литья пульпы. Литейная лопатка 6 имеет основной размер, представляющий собой ее ширину, и она закреплена на литейном коробе 4 внутри или вблизи отверстия 43, образованного в его дне. Предпочтительно, продольная ширина литейной лопатки 6 составляет от примерно 40 см до примерно 300 см, в зависимости от требуемой ширины полотна, отливаемого из пульпы. Предпочтительно, эта ширина является регулируемой, например, с помощью подходящих регулировочных средств (не показаны на чертежах), так что обеспечена возможность регулирования ширины лопатки или активного объема литейного короба до величины, равной ширине отливаемого полотна. Активный объем литейного короба ― это объем литейного короба, который фактически заполняется пульпой.

Литейная лопатка 6 прикреплена к литейному коробу предпочтительно с помощью регулируемой панели 18, которая обеспечивает возможность прецизионного регулирования местоположения литейной лопатки 6. Общий вид регулируемой панели 18 и увеличенный вид ее части показаны на фиг.7 и 8 соответственно. Регулируемая панель 18 содержит множество регулировочных элементов, которые обозначены общим номером 19 и предназначены для регулирования зазора между лопаткой 6 и основой 7. Литейный короб 4 и литейная лопатка 6 установлены выше барабана 8, который вращает подвижную основу 7. Между литейной лопаткой 6 и подвижной основой 7 образован зазор, размер которого определяет, помимо всего прочего, толщину отливаемого полотна из гомогенизированного табачного материала. Таким образом, размер указанного зазора регулируется путем регулирования местоположения литейной лопатки 6 посредством регулируемой панели 18, которая содержит регулировочные элементы 19, распределенные по ее ширине. Регулировочные элементы 19, включают в себя, например, множество винтов 19, таких как микрометрические винты. Ширина регулируемой панели 18 по существу совпадает с шириной литейной лопатки 6. Регулировочные винты 19 расположены вдоль ширины регулируемой панели 18 и обеспечивают возможность локального изменения расстояния между литейной лопаткой 6 и основой 7. Расстояние между любыми двумя смежными винтами из указанного множества винтов может быть предварительно заданным и постоянным. Винты 19 используются для прецизионного регулирования литейной лопатки 6 относительно подвижной основы 7. Винты 19 могут использоваться для компенсации неоднородности поверхности основы или поверхности лопатки. При использовании винты 19 предпочтительно регулируются в ходе первоначальной настройки машины. Тем не менее, винты 19 могут также быть задействованы для обеспечения возможности прецизионного регулирования формы литейной лопатки 6 на производственной линии. Для дополнительного изменения величины указанного зазора в направлении, перпендикулярном его ширине, т.е. для изменения протяженности зазора, предусмотрено множество приводов 200, 201, 202, управляемых с помощью средств смещения, таких как двигатели 210, 211, 212, и эти приводы соединены с панелью 18. Согласно настоящему изобретению, количество приводов 200, 201, 202 составляет не менее трех. Приводы 200, 201, 202 могут управляться независимо, т.е. каждый из приводов 200, 201, 202 соединен с соответствующим двигателем 210, 211, 212. Указанные двигатели и приводы соединены с панелью 18, например, посредством креплений 22 (все крепления обозначены одним и тем же ссылочным номером), выступающих наружу от панели 18. Предпочтительно, каждый из приводов 200, 201, 202 соединен со своим собственным креплением 22. Таким образом, обеспечена возможность перемещения приводов 200, 201, 202 посредством двигателей 210, 211, 212 с целью подъема или опускания лопатки 6. Благодаря тому факту, что приводы 200, 201, 202 могут перемещаться независимо, обеспечена возможность локального опускания и подъема лопатки 6 с учетом неоднородности лопатки, основы и пульпы. Предпочтительно, протяженность указанного зазора составляет от примерно 0,1 мм до примерно 2 мм. Соединение между регулируемой панелью 18 и литейной лопаткой 6 показано на виде сбоку на фиг.6.

Расстояние между приводами 200, 201, 202, т.е. местоположение каждого привода по ширине лопатки 6, также может быть изменено с помощью дополнительных средств смещения, не показанных на чертежах.

Далее, на фиг.9 показано поперечное сечение литейной лопатки 6 вдоль плоскости (X, Z), перпендикулярной ширине литейной лопатки 6. В сечении, выполненном вдоль этой плоскости, лопатка 6 имеет кромку 23, которая проходит вдоль заданной кривой. Эта кривая содержит по меньшей мере первый участок 24, имеющий первый радиус кривизны, и второй участок 25, имеющий второй радиус кривизны, причем указанные первый и второй радиусы кривизны составляют от примерно 1 мм до примерно 500 мм и отличаются друг от друга. В показанном варианте осуществления кромка 23 содержит множество участков 24, каждый из которых имеет первый радиус кривизны, и второе множество участков, каждый из которых имеет второй радиус кривизны. Например, кромка 23 содержит две дуги окружности, которые непрерывно соединены друг с другом, т.е. эти две дуги окружности образуют единую кривую, которая является непрерывной и имеет непрерывную первую производную. В качестве альтернативы, в варианте осуществления, не показанном на чертеже, кромка 23 может содержать эллиптический участок. Предпочтительно, второй радиус кривизны больше первого радиуса кривизны, и участок 25, имеющий второй радиус кривизны, по существу обращен к основе 7. В одном варианте осуществления первый радиус составляет от примерно 5 мм до примерно 25 мм, и второй радиус составляет от примерно 20 мм до примерно 50 мм. В показанном варианте осуществления литейная лопатка 6 дополнительно содержит третий участок 26, имеющий третий радиус кривизны.

Литейная машина 2 содержит также подвижную основу 7, на которой осуществляется литье пульпы с образованием полотна из гомогенизированного табачного материала. Подвижная основа 7 содержит, например, непрерывную ленту 7 из нержавеющей стали, содержащую барабанный узел. Указанный барабанный узел содержит главный барабан 8, расположенный ниже литейного короба 4 и перемещающий подвижную основу 7. Предпочтительно, монтаж литейного короба 4 осуществлен на верхней поверхности барабана 8. Предпочтительно, допуски на вышеуказанный монтаж являются очень строгими, например в пределах примерно 0,01 мм. Например, барабан 8 подвижной основы имеет допуск менее чем примерно 0,01 мм по концентричности и менее чем 0,10 мм по диаметру. Подвижная основа 7 имеет допуск предпочтительно менее чем примерно 0,01 мм.

Смещение лопатки 6 относительно основы 7 с целью изменения размера или формы указанного зазора схематично описано со ссылками на фиг.10а-10d. На этих чертежах регулируемая панель 18 и регулировочные винты 19 не показаны в целях упрощения. На фиг.10а лопатка 6 и основа 7 разделены зазором, обозначенным через 300 и имеющим однородный размер, так что размер этого зазора является по существу однородным по всей ширине лопатки 6. Размер зазора 300 выбран с целью получения требуемой толщины литого полотна при заданных параметрах процесса литья. В случае, если результирующая толщина литого полотна отличается от требуемой толщины более чем на допустимую величину или если она является неоднородной, предпочтительно изменяют зазор 300 посредством приводов 200, 201, 202, соединенных с лопаткой 6. Предпочтительно, первый и второй приводы 200, 201 расположены в первом и втором местах на соответствующих противоположных продольных концах 60, 61 лопатки 6 или вблизи них. Третий привод 202 предпочтительно расположен в третьем месте, которое является по существу промежуточным местом 62 лопатки между двумя продольными концами 60, 61. Расстояния между первым и третьим приводами 200, 202 и между вторым и третьим приводами 201, 202 могут быть одинаковыми или различными. Кроме того, расстояние между первым и третьим приводами 200, 202 или расстояние между вторым и третьим приводами 201, 202 может быть изменено. Три указанных привода 200, 201, 202 приводятся в действие посредством трех отдельных двигателей 210, 211, 212, не показанных на чертежах 10а-10d (двигатели 210, 211, 212 показаны на фиг.2).

С целью изменения размера или формы зазора, в первом варианте осуществления настоящего изобретения зазор 300 изменен, как показано на фиг.10b. С целью получения нового зазора 301, имеющего иной размер, как показано на фиг.10b, приводятся в действие все приводы 200, 201, 202, и лопатку 6 по существу смещаются по существу в вертикальном направлении. Например, в случае, если требуется увеличить размер зазора, зазор может быть увеличен путем смещения лопатки 6 от основы 7, как показано на фиг.10b стрелками 203, направленными от основы 7. Каждая стрелка 203 показывает перемещение соответствующего привода 200, 201 и 202. Результирующий новый зазор 301 имеет размер, который больше величины исходного зазора 300, и он предпочтительно является однородным, т.е. размер зазора между лопаткой 6 и основой 7 одинаков по всей продольной ширине лопатки 6. В этом случае релевантный размер зазора представляет собой вертикальный размер по оси Z.

В качестве альтернативы, в случае неоднородной толщины литого полотна или в случае неоднородностей лопатки, основы или распределения пульпы в литейном коробе, зазор 300 на фиг.10а предпочтительно изменяют неравномерным или асимметричным образом. Возможны различные изменения. Например, как показано на фиг.10с, поддерживают постоянный размер зазора вблизи одного конца 60 лопатки 6 и увеличивают зазор вблизи противоположного конца 61. Затем управляют вторым и третьим приводами 201, 202, например, посредством их соответствующих двигателей 211, 212 (не показаны на чертежах 10а-10d) таким образом, чтобы один конец 61 литейной лопатки 6 переместился вверх, как показано стрелками 203, с образованием по существу «клиновидного» зазора 302, имеющего неоднородный размер вдоль оси Z. Таким образом создают зазор, имеющий меньший размер на одном конце 60 лопатки 6 и больший размер на противоположном конце 61 лопатки 6. Аналогичный результат, в частности в случае, если требуется получить небольшую разность размера зазора на двух противоположных концах лопатки, может быть достигнут путем активации лишь второго привода 202. В качестве альтернативы, могут быть активированы все три привода, и лопатка может быть смещена в первом, втором и третьем местах, но на отличную от других величину смещения в каждом из мест, так что величина смещения в первом месте отлична от величины смещения во втором месте и от величины смещения в третьем месте.

Еще в одном варианте осуществления, показанном на фиг.10d, зазор 300 по фиг.10а по существу изменен путем сгибания лопатки 6 таким образом, что образованный в результате этого новый зазор 303 в промежуточной части 62 имеет больший размер, чем зазор на продольных концах 60, 61 лопатки 6. В этом случае приводится в действие и смещается лишь третий привод 202, расположенный в центральной части 62. Таким образом обеспечена возможность придания арочной конфигурации лопатке 6, как показано на фиг.10d. Эта конфигурация может быть получена также путем активации всех трех приводов 200, 201 и 202, однако в этом случае смещение, осуществляемое третьим приводом 202 в промежуточном месте, превышает смещение, осуществляемое первым и вторым приводами 200, 201 в первом и втором местах. Было обнаружено, что данная конфигурация особенно полезна в случае, если наблюдается неоднородное распределение температуры подвижной основы, в частности в случае, если температура в центральной области подвижной основы выше, чем в краевых областях подвижной основы в поперечном направлении.

Дополнительно, как показано на фиг.1, литейная машина 2 содержит множество датчиков. Первый датчик 30 уровня пульпы выполнен с возможностью контроля высоты 41 пульпы внутри литейного короба 4. Датчик 30 предпочтительно измеряет расстояние 42 между самим этим датчиком и поверхностью пульпы в литейном коробе 4 (см. фиг.5). Затем определяется высота 41пульпы на основе известного расстояния между датчиком 30 и дном литейного короба 4. Кроме того, предпочтительно, над подвижной основой 7 расположены дополнительные датчики 31, 32 для измерения веса на квадратный сантиметр и толщины полотна из гомогенизированного табачного материала на подвижной основе 7. Датчик 31 может представлять собой, например, нуклонную измерительную головку. Предпочтительно, предусмотрены также дополнительные датчики, не показанные на чертежах, такие как датчик для определения местоположения и распознавания дефектов литого полотна из гомогенизированного табачного материала, датчик для определения влажности пульпы и отливаемого полотна во время литья, и датчик температуры для определения температуры пульпы в литейном коробе 4.

Предпочтительно, все указанные датчики передают сигналы, относящиеся к соответствующим измеряемым ими параметрам (температуре, уровне влажности пульпы или местам дефектов) на центральный модуль 40 управления. Предпочтительно, центральный модуль 40 управления электрически соединен с одним, некоторыми или всеми насосами 5, двигателями 210, 211, 212 или с другим схемами и приводами в литейной машине 2 или в устройстве для приготовления пульпы (не показано). В случае, если литое полотно показывает наличие дефектов или неоднородности, или в случае, если характеристики литого полотна находится вне предварительно заданного диапазона, центральный модуль 40 управления может осуществлять управление изменением технологических параметров и таким образом оказывать влияние на характеристики пульпы или на параметры литья. Указанные технологические параметры могут представлять собой, например, размер зазора между литейной лопаткой 6 и основой 7 или количество пульпы в литейном коробе 4. Например, образован контур обратной связи с приводами 200, 201, 202 литейной лопатки 6, предназначенный для регулирования толщины отливаемого полотна.

Таким образом, модуль 40 управления передает сигналы непосредственно на двигатели 210, 211, 212 или на приводы 200, 201, 202 для управления приводами с целью изменения местоположения лопатки и, как следствие, размера зазора между литейной лопаткой 6 и подвижной основой 7. В зависимости от требований, сигнал, передаваемый модулем 40 управления, может инициировать перемещение приводов 200, 201, 202 согласно любой из конфигураций на фиг.10b-10d или любым другим конфигурациям, в зависимости от контролируемых параметров.

Предпочтительно, осуществляется непрерывная передача сигналов обратной связи от датчиков на модуль 40 управления, так что приводы или двигатели приводятся в действие, пока литейная лопатка 6 не достигнет такого положения, при котором обеспечиваются требуемая толщина и характеристики литого полотна, что обнаруживается датчиками 30, 31, 32 и др.

Предпочтительно, барабан или ролик 8 содержит устройство для регулирования температуры (не показано). Главный барабан 8 основы 7, на которой расположен литейный короб 4, предпочтительно поддерживается при постоянной температуре для того, чтобы обеспечить возможность точного прогнозирования времени выдержки пульпы. Тем не менее, может потребоваться, чтобы барабан 8 имел изменяющийся по барабану 8 температурный профиль, постоянный во времени. Например, температура в центре поверхности барабана 8 может превышать температуру по краям барабана на величину, составляющую от примерно 0,5 градуса до примерно 10 градусов. Эта температура является по существу такой же, что и температура пульпы, находящейся в литейном коробе 4, и составляет от примерно 5 градусов по Цельсию до примерно 26 градусов по Цельсию. Предпочтительно, температура подвижной основы 7, такой как лента 7 из нержавеющей стали, на входе в литейный короб 4 остается по существу постоянной по ширине этой ленты. Для того, чтобы обеспечить оптимальную для пульпы температуру ленты и барабана, указанное устройство для регулирования температуры осуществляет рециркуляцию технологической воды, которая приводится в контакт с подвижной основой 7 и барабаном 8 со стороны возврата.

Сушильное устройство 3 содержит множество отдельных зон сушки. Каждая зона сушки предпочтительно содержит средства парового нагрева, расположенные с нижней стороны основы, и средства подачи нагретого воздуха, расположенные над подвижной основой 7, а также, предпочтительно, регулируемые средства управления выпуском воздуха. Внутри сушильного устройства 3 полотно из гомогенизированного табачного материала подвергают сушке на основе 7 до требуемой конечной влажности.

Как показано на фиг.11, установка 1, содержащая литейную машину 2 согласно настоящему изобретению, функционирует следующим образом. Пульпу, предпочтительно полученную путем смешения и комбинирования табачного порошка и других ингредиентов, перемещают из накопительного бака (не показан) с помощью, например, встроенных мешалок производственной линии (также не показаны), к литейной машине 2 внутрь литейного короба 4. Этап 100 литья пульпы в виде гомогенизированного полотна однородной толщины осуществляют на подвижной основе 7, например на ленте 7 из нержавеющей стали. Этап 100 литья включает в себя перемещение пульпы из смесительного бака в литейный короб 4. Дополнительно, указанный этап предпочтительно включает в себя контроль уровня пульпы в литейном коробе 4, влажности пульпы внутри литейного короба 4 и плотности пульпы с помощью подходящих датчиков, таких как датчик 30.

Толщину полотна из гомогенизированного табачного материала и граммаж, контролируемый с помощью нуклонного датчика сразу же после литья, непрерывно измеряют и регулируют с обратной связью с помощью устройства для измерения параметров пульпы. Осуществляют литье с помощью литейной лопатки 6, образующей зазор с подвижной основой 7, причем размер этого зазора также может регулироваться с обратной связью. Форма литейной лопатки 6 включает в себя два участка с различными радиусами кривизны на ее кромке 23, что обеспечивает возможность воспроизводимого литья по существу однородного полотна из гомогенизированного табачного материала.

Далее, литое полотно подвергают этапу 101 сушки посредством сушильного устройства 3. Этап сушки предпочтительно включает в себя однородную и мягкую сушку литого полотна в сушилке с бесконечной лентой из нержавеющей стали с раздельно регулируемыми зонами. Во время сушки предпочтительно осуществляют этап 102 контроля температуры литого полотна в каждой зоне сушки для обеспечения плавного профиля сушки в каждой зоне сушки. Литое полотно сушат до требуемой конечной влажности на стальной ленте 7 путем воздушной сушки сверху и снизу с нагревом посредством парового котла. Каждая зона сушки оснащена средствами регулирования расхода и давления пара, при этом температура и расход воздуха являются полностью регулируемыми, чтобы обеспечить требуемый профиль сушки и гарантировать соблюдение времени выдержки продукта. Предпочтительно, используют профиль сушки, применяемый в тонкопленочной хроматографии (TLC).

Предпочтительно, в конце этапа 100 литья и этапа 101 сушки снимают полотно из гомогенизированного табачного материала с основы 7. После сушильной станции при надлежащей важности предпочтительно осуществляют этап 103 обработки литого полотна ракелем. Литое полотно предпочтительно подвергают процессу 104 вторичной сушки для дополнительного удаления влаги из полотна с целью достижения целевой влажности или влажности, указанной в спецификации. Предпочтительно, на указанном этапе вторичной сушки литое полотно размещают на проволоке таким образом, чтобы обеспечить возможность легкого удаления влаги с обеих поверхностей полотна. После этапа 101, 104 сушки литое полотно предпочтительно наматывают в один или более рулонов на этапе 105 намотки, например, с образованием одного исходного рулона. Этот исходный рулон может затем использоваться для изготовления рулонов меньшего размера с помощью процесса продольной резки и образования рулонов малого размера. Указанные рулоны меньшего размера могут затем использоваться для производства образующих аэрозоль изделий (не показаны).

Изобретение относится к литейной машине для производства литого полотна из гомогенизированного табачного материала, которая содержит литейный короб, выполненный с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала; подвижную основу; литейную лопатку, выполненную с возможностью литья указанной пульпы, находящейся в указанном литейном коробе, на указанной подвижной основе с целью образования литого полотна; при этом указанная литейная машина дополнительно содержит первый, второй и третий приводы, соединенные с указанной литейной лопаткой в первом, втором и третьем местах соответственно и пригодные для изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в указанных первом, втором и третьем местах соответственно. Технический результат заключается в исключении неоднородности полотна табака. 2 н. и 14 з.п. ф-лы, 14 ил.

1. Литейная машина для производства литого полотна из гомогенизированного табачного материала, содержащая:

- литейный короб, выполненный с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала;

- подвижную основу;

- литейную лопатку, выполненную с возможностью литья указанной пульпы, находящейся в указанном литейном коробе, на указанной подвижной основе с целью образования литого полотна;

при этом указанная литейная машина дополнительно содержит первый, второй и третий приводы, соединенные с указанной литейной лопаткой в первом, втором и третьем местах соответственно и пригодные для изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в указанных первом, втором и третьем местах соответственно.

2. Литейная машина по п.1, в которой указанные первый, второй и третий приводы выполнены таким образом, что обеспечена возможность их активирования независимо друг от друга для изменения указанного расстояния между указанной литейной лопаткой и указанной подвижной основой в указанных первом, втором и третьем местах соответственно.

3. Литейная машина по п.1 или 2, в которой указанные первое и второе места расположены на первом и втором продольных концах указанной литейной лопатки соответственно, а указанное третье место расположено между указанными первым и вторым продольными концами указанной литейной лопатки.

4. Литейная машина по любому из предыдущих пунктов, дополнительно содержащая средства поперечного смещения, обеспечивающие возможность поперечного смещения по меньшей мере одного места из указанных первого, второго или третьего мест, в котором расположен указанный первый, второй или третий привод, вдоль указанной литейной лопатки.

5. Литейная машина по любому из предыдущих пунктов, содержащая множество прецизионных регулировочных элементов, которые соединены с указанной литейной лопаткой, и каждый из которых выполнен с возможностью локального изменения расстояния между указанной литейной лопаткой и указанной подвижной основой, причем эти прецизионные регулировочные элементы расположены вдоль продольной ширины указанной литейной лопатки через промежутки, составляющие от примерно 5 см до примерно 12 см.

6. Литейная машина по п.5, в которой по меньшей мере один из указанных прецизионных регулировочных элементов выполнен с возможностью локального изменения расстояния между указанной литейной лопаткой и указанной подвижной основой на величину, составляющую от примерно 1 мкм до примерно 200 мкм.

7. Литейная машина по п.5 или 6, в которой указанные прецизионные регулировочные элементы содержат винты, которые при их завинчивании или отвинчивании соответственно выполнены с возможностью опускания или подъема указанной литейной лопатки относительно подвижной основы.

8. Литейная машина по любому из предыдущих пунктов, содержащая:

- датчик, и

- модуль управления, выполненный с возможностью передачи сигналов на указанный датчик или приема от него сигналов и с возможностью передачи сигналов на указанные первый, второй и третий приводы или приема от них сигналов,

при этом указанный датчик выполнен с возможностью определения параметра указанного литого полотна или указанной пульпы и передачи соответствующего сигнала на указанный модуль управления, который, в свою очередь, выполнен с возможностью передачи командного сигнала на указанный первый, второй или третий привод для приведения в действие указанного первого, второго или третьего привода соответственно.

9. Литейная машина по любому из предыдущих пунктов, содержащая модуль управления и один или более датчиков, выполненных с возможностью передачи сигналов на указанный модуль управления, причем эти один или более датчиков включают в себя:

- датчик для распознавания волочильных дефектов литого полотна, отлитого на подвижной основе;

- датчик для определения влажности указанного литого полотна, отлитого на подвижной основе;

- датчик для измерения толщины или изменений толщины указанного литого полотна, отлитого на подвижной основе;

- датчик для измерения вязкости пульпы в указанном литейном коробе;

- датчик для измерения температуры указанной пульпы в указанном литейном коробе;

- датчик для определения местоположения дефектов указанного литого полотна, отлитого на подвижной основе;

- датчик для определения плотности пульпы в указанном литейном коробе;

- и комбинации из двух или более вышеперечисленных датчиков.

10. Литейная машина по п.9, в которой модуль управления выполнен с возможностью управления первым, вторым или третьим приводом в соответствии с сигналами, принимаемыми от одного или более из указанных датчиков, с целью реализации контура обратной связи для изменения одного или более из указанных параметров, контролируемых указанными одним или более датчиками, в ответ на указанные сигналы.

11. Литейная машина по любому из предыдущих пунктов, в которой указанная литейная лопатка имеет в поперечном сечении кромку лопатки, содержащую первую дугу окружности, имеющую первый радиус кривизны, и вторую дугу окружности, имеющую второй радиус кривизны, или указанная кромка лопатки содержит эллиптический участок.

12. Способ формирования литого полотна из гомогенизированного табачного материала, согласно которому:

- вводят пульпу указанного гомогенизированного табачного материала в литейный короб;

- осуществляют литье пульпы на подвижной основе посредством литейной лопатки таким образом, чтобы сформировать литое полотно;

- определяют параметр указанного литого полотна или указанной пульпы; и

- изменяют расстояние между указанной литейной лопаткой и указанной подвижной основой в зависимости от указанного параметра,

причем на этапе изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в зависимости от указанного параметра приводят в действие первый, второй и третий приводы, соединенные с указанной литейной лопаткой в первом, втором и третьем месте соответственно, причем каждый из указанных первого, второго и третьего приводов пригоден для изменения расстояния от указанной литейной лопатки до указанной подвижной основы в указанных первом, втором и третьем местах.

13. Способ по п.12, согласно которому до этапа литья указанного литого полотна

- осуществляют прецизионное регулирование расстояния между указанной литейной лопаткой и указанной подвижной основой во множестве мест, отстоящих друг от друга на расстояние, составляющее от примерно 5 см до 12 см, вдоль продольной ширины указанной литейной лопатки.

14. Способ по п.12 или 13, согласно которому определение параметра указанного литого полотна или указанной пульпы включает в себя одно или более из следующего:

- определение наличия волочильных дефектов указанного литого полотна;

- определение влажности указанного литого полотна, отлитого на подвижной основе;

- измерение толщины или изменений толщины указанного литого полотна, отлитого на подвижной основе;

- измерение вязкости пульпы в указанном литейном коробе;

- измерение температуры указанной пульпы в указанном литейном коробе;

- определение наличия дефектов указанного литого полотна, отлитого на подвижной основе;

- определение местоположения дефектов указанного литого полотна, отлитого на подвижной основе;

- определение плотности пульпы в указанном литейном коробе;

- и комбинации двух или более из вышеперечисленного.