Настоящее изобретение относится к литейной установке (для) и способу производства литого полотна материала, содержащего алкалоиды.В частности, материал, содержащий алкалоиды, представляет собой гомогенизированный табачный материал, предпочтительно применяемый в генерирующем аэрозоль изделии, таком как, например, сигарета или табакосодержащее изделие типа «нагревание без сжигания».

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Такой гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например такого, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой или формованный лист (tobacco cast leaf, сокращенно TCL). Процесс получения листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее вещество с образованием табачной пульпы. Затем пульпу используют для создания табачного полотна, например, посредством литья вязкой пульпы на движущуюся металлическую ленту с получением так называемого формованного листа. В альтернативном варианте осуществления для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги. После получения гомогенизированные табачные полотна можно нарезать аналогично цельнолистовому табаку, с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP0565360.

В генерирующем аэрозоль изделии типа «нагревание без горения» образующий аэрозоль субстрат нагревают до сравнительно низкой температуры так, чтобы получить аэрозоль, но предотвратить горение табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого генерирующего аэрозоль изделия типа «нагревание без горения». Это означает, что в основе состава аэрозоля, который генерируется таким «нагреваемым без горения» изделием, генерирующим аэрозоль, по существу лежит лишь гомогенизированный табачный материал. Следовательно, важно обеспечить надлежащий контроль состава гомогенизированного табачного материала, чтобы контролировать, например, вкус аэрозоля.

Из-за вариаций физических свойств пульпы, например, консистенции, вязкости, размера волокон, размера частиц, влажности или времени выдержки пульпы, при использовании стандартных способов литья и литейных установок могут возникнуть незапланированные вариации в нанесении пульпы на опору во время литья полотна из гомогенизированного табака. Неоптимальные способы и оборудование для литья могут стать причиной неоднородности и дефектов литого полотна гомогенизированного табака.

Неоднородность гомогенизированного табачного полотна может привести к трудностям при последующей обработке гомогенизированного табачного полотна при производстве изделия, генерирующего аэрозоль. Например, неоднородность может привести к растрескиванию полотна или даже к разрыву полотна во время изготовления или дальнейшей обработки полотна. Это, в свою очередь, может привести, например, к остановкам оборудования. Кроме того, неоднородное табачное полотно может привести к нежелательному различию в отношении доставки аэрозоля между изделиями, генерирующими аэрозоль, которые производят из одного и того же гомогенизированного табачного полотна.

Что касается общего процесса изготовления полотна из гомогенизированного табачного материала, то для качества и стабильности конечного продукта важны различные параметры. Одним из этих параметров является давление пульпы внутри литейного короба. Даже небольшие вариации в давлении между партиями пульпы могут изменять однородность полотна из гомогенизированного табачного материала, которое затем может быть отбраковано согласно жестким стандартам качества в промышленности.

В документе 2017/089589 A1 описывается линия производства гомогенизированного табачного листа, содержащая: резервуар, выполненный с возможностью вмещения пульпы, образованной из смеси табачного порошка, связующего и вещества для образования аэрозоля в водной среде; устройство формования, выполненное с возможностью получения пульпы из резервуара и формования пульпы с образованием гомогенизированного табачного материала; подвижную транспортирующую основу, на которой формуют указанную пульпу и которая выполнена с возможностью транспортировки гомогенизированного табачного материала в направлении транспортировки; устройство для продольной резки, расположенное ниже по потоку относительно устройства формования, выполненное с возможностью продольной резки гомогенизированного табачного материала в направлении транспортировки с образованием разделенных на части гомогенизированных табачных листов; и участок сматывания, расположенный ниже по потоку относительно устройства для продольной резки, выполненный с возможностью получения разделенных на части гомогенизированных табачных листов с устройства для продольной резки и сматывания по меньшей мере одного из разделенных на части гомогенизированных табачных листов в рулон. Также оно относится к способу поточного производства гомогенизированного табачного листа.

В документе WO 2016/096963 A1 описывается литейная машина для производства литого полотна из гомогенизированного табачного материала, которая содержит литейный короб, выполненный с возможностью нахождения в нем пульпы указанного гомогенизированного табачного материала; подвижную основу; литейную лопатку, выполненную с возможностью литья указанной пульпы, находящейся в указанном литейном коробе, на указанной подвижной основе с целью образования литого полотна; при этом указанная литейная машина дополнительно содержит первый, второй и третий приводы, соединенные с указанной литейной лопаткой в первом, втором и третьем местах, соответственно, и пригодные для изменения расстояния между указанной литейной лопаткой и указанной подвижной основой в указанных первом, втором и третьем местах, соответственно.

Существует потребность в литейной установке и способе производства литого полотна из материала, содержащего алкалоиды, которые способны преодолеть или по меньшей мере значительно уменьшить вышеупомянутую проблему. Кроме того, было бы полезно иметь литейную установку и способ литья, в которых можно достичь хорошего контроля давления в литейном коробе.

Настоящее изобретение относится к литейной установке для литья полотна материала, содержащего алкалоиды, включающей: литейный короб, выполненный с возможностью вмещения пульпы, подлежащей литью для формования полотна из материала, содержащего алкалоиды; причем указанный литейный короб образует одну или более боковых стенок; скользящую крышку, выполненную с возможностью скольжения по одной или более боковым стенкам литейного короба; подвижную опору и формовочную лопатку, выполненную с возможностью формовки пульпы, содержащейся в литейном коробе, на движущейся опоре с образованием литого полотна.

Наличие скользящей крышки на литейном коробе обеспечивает возможность улучшенного контроля величины давления внутри литейного короба и может снижать присутствие «включений сухой пульпы», которые могут образовываться на поверхности пульпы, контактирующей с воздухом. Включения сухой пульпы являются неоднородностью, которая может не растворяться в пульпе перед литьем, что приводит к неоднородности формованного листа.

В настоящем документе термин «лист» обозначает плоский элемент, имеющий ширину и длину, значительно превышающие его толщину. Ширина листа предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров. Непрерывный «лист» в данном документе называется «полотном».

В данном документе термин «формовочная лопатка» обозначает элемент продолговатой формы, который может иметь по существу постоянное поперечное сечение вдоль основных частей его продольной протяженности. Она содержит по меньшей мере одну кромку, которая предназначена для вхождения в контакт с пастообразным, вязким или подобным жидкости веществом, на которое будет оказывать воздействие указанная кромка, таким как пульпа. Указанная кромка может иметь острую и подобную ножу форму. В альтернативном варианте осуществления кромка лопатки может иметь прямоугольную или закругленную форму.

В настоящем документе термин «подвижная опора» обозначает любое приспособление, содержащее поверхность, которая может двигаться в по меньшей мере одном продольном направлении. Подвижная опора может образовывать замкнутый контур, чтобы обеспечивать возможность непрерывной транспортировки в одном направлении. Однако подвижная опора также может также двигаться в режиме возвратно-поступательного движения. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской и может иметь структурированную или неструктурированную поверхность. Подвижная опора может не содержать отверстий на своей поверхности или может содержать только отверстия такого размера, чтобы они были непроницаемы для пульпы, расположенной на ней. Подвижная опора может содержать листовую подвижную и гибкую ленту. Лента может быть выполнена из металлического материала, включая, но без ограничения, сталь, медь, сплавы железа и сплавы меди, или из каучукового материала. Лента может быть выполнена из теплостойкого материала, так что она может быть нагрета для ускорения процесса сушки пульпы.

В данном документе термин «пульпа» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию из другого подобного жидкости, вязкого или пастообразного материала, и который может содержать некоторое количество твердых частиц, при условии, что состояние пульпы остается подобным жидкости, вязким или пастообразным.

«Содержащий алкалоиды материал» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые в основном содержат атомы, обладающие свойствами оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислотными свойствами. Некоторые синтетические соединения схожей структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибами, растениями и животными. Их можно выделять из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В настоящем документе термин «гомогенизированный табачный материал» означает материал, полученный агломерацией частиц табака, который содержит алкалоид никотин. Таким образом, материал, содержащий алкалоиды, может представлять собой гомогенизированный табачный материал.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Процесс изготовления листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием пульпы. Затем указанную пульпу используют для получения табачного полотна. Например, посредством литья вязкой пульпы на движущуюся металлическую ленту получают так называемый формованный лист. В альтернативном варианте осуществления для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Лист гомогенизированного табачного материала может называться восстановленным листовым материалом и быть образован с использованием табака в виде частиц (например, восстановленного табака) или табачной смеси в виде частиц, увлажнителя и водного растворителя с образованием табачной композиции. Затем табачная композиция может быть подвергнута литью, экструзии, раскатке или прессованию с получением листового материала из табачной композиции. Лист из табака может быть изготовлен с использованием влажного процесса, в котором мелкодисперсные частицы табака используют для получения бумагообразного материала; или процесса литья листов, в котором мелкодисперсные частицы табака смешивают со связующим материалом и осуществляют литье на движущуюся ленту с получением листа.

Гомогенизированный табачный лист обычно содержит, в дополнение к табаку, связующее и вещество для образования аэрозоля, такое как гуар и глицерин.

В настоящем документе термин «образующий аэрозоль материал» обозначает материал, который при нагреве способен выделять летучие соединения для генерирования аэрозоля. Табак вместе с другими соединениями, в частности лист гомогенизированного табака, содержащий вещество для образования аэрозоля, может быть классифицирован как образующий аэрозоль материал. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него. Гомогенизированный табачный лист может быть использован в качестве материала, образующего аэрозоль.

Пульпа может содержать несколько различных компонентов или ингредиентов. Эти компоненты могут влиять на свойства литого полотна из материала, содержащего алкалоиды. Первый ингредиент представляет собой материал, содержащий алкалоиды, например, в форме порошка. Этот материал может представлять собой, например, табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в пульпе. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и, следовательно, придает аромат готовому продукту, например аэрозолю, образующемуся в результате нагрева гомогенизированного табачного материала. Целлюлозную пульпу, содержащую волокна целлюлозы, действующую как упрочняющее средство, предпочтительно добавляют в пульпу с целью повышения прочности на разрыв полотна материала, содержащего алкалоиды. Может быть добавлено связующее. Может быть добавлено вещество для образования аэрозоля. Предпочтительно добавляют связующее вещество и вещество для образования аэрозоля с целью улучшения характеристик прочности при растяжении гомогенизированного листа и содействия образованию аэрозоля. Кроме того, с целью достижения определенной вязкости и влажности, оптимальных для литья полотна из материала, содержащего алкалоиды, в пульпу может быть добавлена вода.

Количество связующего, добавляемого в пульпу, может находиться в диапазоне от приблизительно 1 процента до приблизительно 5 процентов по сухой массе указанной пульпы. В более предпочтительном варианте оно лежит в диапазоне от приблизительно 2 процентов до приблизительно 4 процентов. Связующее, используемое в пульпе, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее может обеспечивать, чтобы табачный порошок оставался, по существу, распределенным по всему гомогенизированному табачному полотну. Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т. п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Как правило, введение целлюлозных волокон в пульпу, действующих как упрочняющее средство, увеличивает прочность на разрыв полотна табачного материала. Следовательно, добавление целлюлозных волокон способно повысить упругость полотна из гомогенизированного табачного материала. Целлюлозные волокна для включения в пульпу с получением гомогенизированного табачного материала известны из уровня техники и включают без ограничения волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна и их комбинации. В дополнение к переработке в волокнистую массу, целлюлозные волокна могут быть подвергнуты надлежащим процессам обработки, таким как очистка, механическая переработка в волокнистую массу, химическая переработка в волокнистую массу, отбеливание, сульфатная переработка в волокнистую массу и комбинации вышеперечисленного. Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или другие материалы из табачного растения. Предпочтительно, целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В альтернативном варианте вместе с указанными волокнами или в качестве альтернативы им могут использоваться растительные волокна, включая конопляные и бамбуковые. Длина целлюлозных волокон предпочтительно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметра. Предпочтительно, средняя длина на единицу веса целлюлозных волокон составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров. Кроме того, предпочтительно количество волокон целлюлозы составляет от приблизительно 1 процента до приблизительно 7 процентов в пересчете на сухой вес от общего веса пульпы (или гомогенизированного табачного листа).

Подходящие вещества для образования аэрозоля для включения в пульпу для гомогенизированного табачного материала известны из уровня техники и включают без ограничения одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примеры предпочтительных веществ для образования аэрозоля представляют собой глицерин и пропиленгликоль.

Содержание вещества для образования аэрозоля в пульпе может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. Содержание вещества для образования аэрозоля в пульпе может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Более предпочтительно, вещество для образования аэрозоля содержится в количестве от приблизительно 10 процентов до приблизительно 25 процентов в пересчете на сухой вес пульпы. Более предпочтительно, вещество для образования аэрозоля содержится в количестве от приблизительно 15 процентов до приблизительно 25 процентов в пересчете на сухой вес пульпы.

Связующее и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:7 до приблизительно 5:1. Более предпочтительно, связующее и целлюлозные волокна включены в весовом соотношении от приблизительно 1:1 до приблизительно 3:1.

Связующее и вещество для образования аэрозоля предпочтительно включены в весовом соотношении от приблизительно 1:30 до приблизительно 1:1. Более предпочтительно, связующее и вещество для образования аэрозоля включены в весовом соотношении, составляющем от приблизительно 1:20 до приблизительно 1:4.

Предпочтительно, материал, содержащий алкалоиды, представляет собой табак. Связующее и частицы табака предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, связующее и частицы табака включены в весовом соотношении, составляющем от приблизительно 1:50 до приблизительно 1:15, еще более предпочтительно от приблизительно 1:30 до 1:20.

Вещество для образования аэрозоля и частицы табака предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:20 до приблизительно 1:1. Более предпочтительно, вещество для образования аэрозоля и частицы табака включены в весовом соотношении, составляющем от приблизительно 1:6 до приблизительно 1:2.

Вещество для образования аэрозоля и целлюлозные волокна предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:1 до приблизительно 30:1. Более предпочтительно, вещество для образования аэрозоля и целлюлозные волокна включены в весовом соотношении, составляющем от приблизительно 5:1 до приблизительно 15:1.

Целлюлозные волокна и частицы табака предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, целлюлозные волокна и частицы табака предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:50 до приблизительно 1:20.

Установка согласно настоящему изобретению содержит литейный короб для вмещения пульпы и подвижную опору, причем литье или формование пульпы осуществляется с помощью формовочной лопатки.

Пульпа может поступать в литейный короб из другого места. Поэтому пульпа может образовываться в другом месте, а не в литейном коробе. Например, пульпа может формироваться в бункере или резервуаре, откуда она перемещается в литейный короб через подходящую трубку. Предпочтительно, пульпу непрерывно подают в литейный короб одновременно с литьем пульпы на подвижную опору с образованием непрерывного полотна материала, содержащего алкалоиды. Таким образом, бункер и литейный короб предпочтительно имеют сообщение по текучей среде, что обеспечивает возможность перетекания пульпы из одного в другой.

Затем пульпу загружают в литейный короб, в котором предпочтительно поддерживают предварительно заданное количество пульпы, например, устанавливают предварительно заданный уровень пульпы в литейном коробе. Предпочтительно, пульпу непрерывно подают в литейный короб одновременно с литьем пульпы на подвижную опору.

Литейный короб предпочтительно имеет форму короба. Предпочтительно, литейный короб имеет стенки. Более предпочтительно, стенки, в свою очередь, включают боковые стенки. Боковые стенки могут включать первую и вторую пары противоположных стенок. Первая пара может включать две боковые стенки, называемые первой и второй боковыми стенками, а вторая пара может включать третью и четвертую боковые стенки. Боковые стенки предпочтительно являются по существу вертикальными или наклоненными относительно вертикальной плоскости. Две боковые стенки в каждой из первой и второй пар предпочтительно обращены друг к другу. Предпочтительно, стенки литейного короба также включают нижнюю стенку, которая имеет отверстие. Предпочтительно, вся нижняя стенка образует отверстие.

Стенки литейного короба образуют внутренний объем литейного короба, т. е. стенки ограничивают внутренний объем литейного короба. Как упоминалось выше, литейный короб может содержать отверстие в нижней области, например, на нижней стенке, таким образом, что короб не является полностью закрытым контейнером. Отверстие предназначено для литья пульпы. Таким образом, внутренний объем литейного короба находится в контакте с внешней средой. Из-за наличия указанного отверстия в качестве внутреннего объема литейного короба рассматривается объем «теоретического» короба, в котором область, ограниченная отверстием, закрыта. Соответственно, в предпочтительном варианте линия разграничения между внутренним объемом короба и внешней средой проводится так, как если бы это отверстие было закрыто стенкой. Отверстие может быть образовано более чем в одной стенке (например, угловые отверстия, которые представляют собой отверстия, образованные в углах короба). Кроме того, в литейном коробе может присутствовать больше одного отверстия. Внутренний объем рассматривается как объем внутри короба, образованный стенками, где все отверстия «по существу закрыты» геометрическим продолжением существующих стенок.

Формовочная лопатка предпочтительно расположена перпендикулярно направлению литья. Полотно материала формуется посредством формовочной лопатки, которая наносит пульпу, находящуюся в литейном коробе, на подвижную опору. Пульпа, например, из литейного короба падает под действием силы тяжести и входит в контакт с формовочной лопаткой. Кромка литейной лопатки образует зазор с поверхностью подвижной основы, и пульпа проходит через отверстие, образованное указанным зазором. Толщина литого полотна материала может определяться, помимо прочего, расстоянием между кромкой формовочной лопатки, которая входит в контакт с пульпой, и поверхностью подвижной опоры, т.е., размером определенного выше зазора.

Формовочная лопатка частично расположена вне литейного короба и обращена к подвижной опоре.

Кроме того, литейный короб содержит скользящую крышку. Крышка соединена с литейным коробом и выполнена с возможностью перемещаться, скользя по одной или более боковым стенкам литейного короба. Предпочтительно, перемещение крышки в процессе скольжения является по существу вертикальным перемещением. Предпочтительно, перемещение крышки во время скольжения является по существу линейным перемещением. Более предпочтительно, скользящая крышка содержит внешнюю поверхность, которая представляет собой поверхность, обращенную наружу, когда крышка установлена на литейном коробе, внутреннюю поверхность, которая представляет собой поверхность, обращенную к пульпе, когда скользящая крышка установлена на литейном коробе, и боковую поверхность по периметру, которая представляет собой поверхность, соединяющую внешнюю и внутреннюю поверхности. Предпочтительно, поверхность по периметру по существу перпендикулярна внутренней и внешней поверхностям.

Предпочтительно, скользящая крышка выполнена с возможностью скольжения по одной или более боковым стенкам литейного короба с целью изменения внутреннего объема литейного короба.

Еще более предпочтительно, стенки литейного короба и скользящая крышка находятся в контакте по всей поверхности по периметру. Таким образом, размер боковых стенок литейного короба и крышки предпочтительно соответствуют друг другу с обеспечением возможности контакта между поверхностью по периметру и боковыми стенками литейного короба по существу во всех точках.

Предпочтительно, скользящая крышка размещена обращенной к отверстию, образованному в нижней части литейного короба, и предпочтительно также обращена к подвижной опоре. Предпочтительно, скользящая крышка является по существу горизонтальной.

Предпочтительно, поверхность по периметру может содержать уплотнительные элементы для плотного закрывания литейного короба скользящей крышкой. Скольжение скользящей крышки также возможно, когда литейный короб плотно закрыт. Уплотнительный элемент может быть прикреплен к части скользящей крышки, расположенной внутри литейного короба, и применяется для герметичного плотного закрывания зазора между боковыми стенками литейного короба и скользящей крышкой.

Скольжение скользящей крышки вдоль боковых стенок литейного короба может также обеспечиваться тем, что крышка свободно плавает на пульпе, т.е. скользящая крышка перемещается вверх и вниз в зависимости от положения уровня пульпы, таким образом, что скользящая крышка плавает на поверхности пульпы, и, если уровень пульпы поднимается, крышка также перемещается вверх.

Кроме того, скользящую крышку можно снимать, чтобы открывать или закрывать верхнюю часть литейного короба.

Скользящая крышка может приводиться в действие подходящим исполнительным элементом, и, таким образом, она может функционировать как понтонная крыша, которая помещена в верхнюю часть литейного короба с возможностью вертикального скольжения под давлением пульпы, подаваемой литейный короб.

Таким образом, скользящая крышка может находиться в контакте с пульпой, или между пульпой и крышкой может присутствовать воздушный зазор.

Наличие скользящей крышки позволяет контролировать давление внутри литейного короба. Наличие скользящей крышки позволяет получить емкость под давлением. Возможность перемещения скользящей крышки позволяет размещать в литейном коробе разные количества пульпы или также устанавливать разные значения давления. Скользящая крышка может также предотвращать образование «сухих пятен» пульпы на поверхности пульпы, контактирующей с воздухом.

Наличие скользящей крышки может позволять контролировать давление и поток пульпы внутри литейного короба. Этот контроль оказывает минимальное влияние или воздействие на процесс литья, а именно, он не изменяет (или лишь минимально изменяет) условия в области зазора при литье между поверхностями подвижной опоры и формовочной лопатки, обеспечивая при этом надлежащий эффект смешивания пульпы, которая естественным образом перемещается внутри литейного короба.

Применение скользящей крышки позволяет избежать непосредственного контакта между пульпой и воздухом, что минимизирует окисление и химические/биологические реакции в пульпе, включая ферментацию, в основном, в местах, где пульпа перемещается медленно и/или остается неподвижной в течение длительного периода времени.

Предпочтительно, поверхность по периметру может содержать уплотнительный элемент для плотного закрывания литейного короба скользящей крышкой. Предпочтительно, уплотнительный элемент представляет собой часть поверхности по периметру, то есть уплотнительный элемент располагается на стороне скользящей крышки, в контакте с боковыми стенками литейного короба. Это позволяет легко контролировать давление в литейном коробе. Предпочтительно, внутренний объем литейного короба плотно закрывается.

Более предпочтительно уплотнительный элемент покрыт графеном или выполнен из него. Графен позволяет одновременно получить хорошие характеристики уплотнения и свободное скольжение скользящей крышки по стенкам литейного короба, в частности, для понтонной крышки.

Предпочтительно, скользящая крышка или литейный короб содержат клапан давления для контролирования значения давления внутри литейного короба. Клапан может быть установлен на определенное давление, так что если величина давления внутри литейного короба слишком высока, клапан предотвращает избыточное давление, выпуская воздух и/или пульпу из литейного короба.

Предпочтительно, давление внутри литейного короба поддерживается на уровне в диапазоне от 1 бар до 10 бар, более предпочтительно от 1 бар до 5 бар, еще более предпочтительно от 1 бар до 3 бар.

Предпочтительно, литейный короб содержит множество ребер, причем ребра соединены со скользящей крышкой. Без ограничения теорией, пульпа, вероятно, демонстрирует сдвиговое разрежение, то есть имеет место обратно-пропорциональная зависимость между естественной вязкостью пульпы и прикладываемым сдвиговым усилием. Таким образом, хорошее перемешивание пульпы внутри литейного короба может быть полезно в производственном процессе, в частности, для контроля толщины формованного листа. По этой причине в литейный короб предпочтительно встраивают ребра, которые влияют на поток пульпы. Ребра, которые могут иметь форму, подобную лезвиям, преимущественно работают как распределитель массы, а также статические смесители, поскольку пульпа во время своего протекания должна обтекать эти ребра, распределяясь и создавая нелинейные потоки. Соответственно, пульпа осуществляет «сложное локальное перемещение» вокруг ребер и в то же время общее глобальное движение, причем в рамках этого движения она течет и движется в направлении к формовочной лопатке.

Таким образом, линейный поток пульпы предотвращается, насколько это возможно, также в области, где пульпа проходит через тонкий зазор между формовочной лопаткой и подвижной опорой. На основании производственного опыта продольные (относительно направления литья) линейные потоки пульпы, поступающей в литейный короб, и/или внутри литейного короба можно связать с линейной поперечной неоднородностью формованного листа материала, в частности, в отношении его толщины, физических характеристик и визуального внешнего вида. Конкретная геометрия, размер, количество и относительная близость между ребрами позволяют задавать их влияние на поток пульпы. Эти параметры могут быть разработаны путем компьютерного моделирования, с учетом конфигурации литейного короба и характеристик пульпы.

Предпочтительно, ребра прикреплены к скользящей крышке таким образом, чтобы движения крышки при скольжении соответствовали скользящим перемещениям ребер. Прикрепление ребер к скользящей крышке обеспечивает возможность их легкого извлечения (вместе с крышкой) с целью починки или очистки. Это также позволяет легко изменять их вертикальное положение.

Более предпочтительно литейный короб содержит регулировочное устройство для изменения ориентации ребер, причем указанное ориентирующее устройство расположено на поверхности скользящей крышки, внешней относительно литейного короба. Ребра могут иметь удлиненную форму, при которой они имеют основную продольную ось. Может быть полезно иметь возможность изменять ориентацию этой основной продольной оси в зависимости от параметров процесса или пульпы. В качестве примера, для осуществления такой регулировки регулировочное устройство расположено на внешней поверхности скользящей крышки.

Предпочтительно, литейный короб содержит впускное отверстие для пульпы, причем впускное отверстие для пульпы выполнено в одной из боковых стенок. Введение пульпы с одной из боковых стенок, вместо, например, введения сверху, может дополнительно повышать однородность пульпы, поскольку оно может минимизировать или ограничивать образование воздушных пузырьков внутри самой пульпы. Кроме того, это исключает затруднение, связанное с тем, что трубка для подвода пульпы проходит через подвижную крышку. Введение дополнительной пульпы в литейный короб через впускное отверстие предпочтительно осуществляется ниже заданного уровня пульпы в литейном коробе. Предпочтительно заданный уровень пульпы в литейном коробе поддерживают по существу постоянным на определенной высоте или в пределах определенного диапазона высоты. Таким образом, преимущественно, при литье происходит непрерывный поток новой пульпы, которую перемещают в литейный короб через подходящую трубку. Если пульпу добавляют таким образом, чтобы она падала на литейный короб, падающая сквозь воздух пульпа может содержать пузырьки воздуха, что может привести к дефектам литого полотна. При использовании впускного отверстия, расположенного в боковой стенке ниже заданного уровня пульпы, образование пузырьков воздуха затруднительно.

Предпочтительно, скользящая крышка является по существу горизонтальной. Более предпочтительно, скользящая крышка выполнена в виде пластины. Преимущественно, наружная и внутренняя поверхности скользящей крышки являются параллельными и по существу горизонтальными.

Настоящее изобретение относится также к способу литья полотна из материала, содержащего алкалоиды, включающему: обеспечение литейного короба, образующего одну или более боковых стенок; обеспечение формовочной лопатки, соединенной с литейным коробом; обеспечение подвижной опоры, обращенной к формовочной лопатке; введение пульпы в литейный короб до некоторого уровня; накрывание литейного короба скользящей крышкой, плавающей на пульпе, таким образом, что положение скользящей крышки меняется при изменении уровня пульпы в литейном коробе или при изменении значения давления в литейном коробе; и формование пульпы на подвижной опоре с помощью формовочной лопатки с образованием полотна из материала, содержащего алкалоиды.

Преимущества способа согласно настоящему изобретению уже были описаны выше и не повторяются.

Скользящая крышка может плавать на пульпе таким образом, что она следует за изменениями высоты пульпы.

Предпочтительно, способ включает этап плотного закрывания литейного короба скользящей крышкой. Предпочтительно, плотное закрывание осуществляется с помощью уплотнительного элемента на поверхности по периметру скользящей крышки.

Предпочтительно, способ согласно настоящему изобретению включает этап изменения давления внутри литейного короба. Величина давления внутри литейного короба может регулироваться благодаря уплотнению скользящей крышки. Давление можно изменять за счет изменения положения скользящей крышки или регулирования одного или более клапанов давления. Предпочтительно, внутри литейного короба поддерживается давление на уровне в диапазоне от 1 бар до 10 бар, более предпочтительно от 1 бар до 5 бар, еще более предпочтительно от 1 бар до 3 бар.

Предпочтительно, способ включает этап обеспечения множества ребер, прикрепленных к скользящей крышке. Предпочтительно, указанные ребра прикреплены к внутренней поверхности скользящей крышки таким образом, что они находятся в контакте с пульпой во время протекания пульпы к формовочной лопатке.

Предпочтительно, способ включает этап изменения ориентации ребер. В зависимости от геометрии литейного короба, характеристик пульпы и желаемых характеристик литого полотна, можно соответствующим образом менять ориентацию ребер.

Предпочтительно, этап введения пульпы в литейный короб включает этап ввода пульпы в литейный короб по направлению подачи, причем направление подачи образует угол с горизонтальной плоскостью, составляющий от -45 градусов до +45 градусов.

По существу горизонтальная подача пульпы может предотвратить «гравитационный эффект» и связанные с ним изменения потока в процессе подачи пульпы, позволяет добиться лучшего эффекта перемешивания, связанного с применением ребер, а также упрощает общую структуру литейного короба за счет исключения компонентов и структурных элементов, а также упрощает очистку.

Предпочтительно, формованный лист материала, содержащего алкалоид, содержит гомогенизированный табачный лист.

Настоящее изобретение также может относиться к литейной установке для литья полотна материала, содержащей: литейный короб, выполненный с возможностью вмещения пульпы, подлежащей литью для формования полотна; причем указанный литейный короб образует одну или более боковых стенок; скользящую крышку, выполненную с возможностью скольжения по одной или более боковым стенкам литейного короба, за счет чего изменяется внутренний объем литейного короба; подвижную опору; и формовочную лопатку, выполненную с возможностью формовки пульпы, содержащейся в литейном коробе, на движущейся опоре с образованием литого полотна.

Настоящее изобретение может также относиться к способу литья полотна материала, включающему: обеспечение литейного короба, образующего одну или более боковых стенок; обеспечение формовочной лопатки снаружи литейного короба; обеспечение подвижной опоры, обращенной к формовочной лопатке; введение пульпы в литейный короб до некоторого уровня; накрывание литейного короба крышкой, плавающей на пульпе, таким образом, что положение крышки меняется при изменении уровня пульпы в литейном коробе или при изменении значения давления в литейном коробе; и формование пульпы на подвижной опоре с помощью формовочной лопатки с образованием полотна из материала.

Другие преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающей ссылкой на сопроводительные графические материалы, на которых:

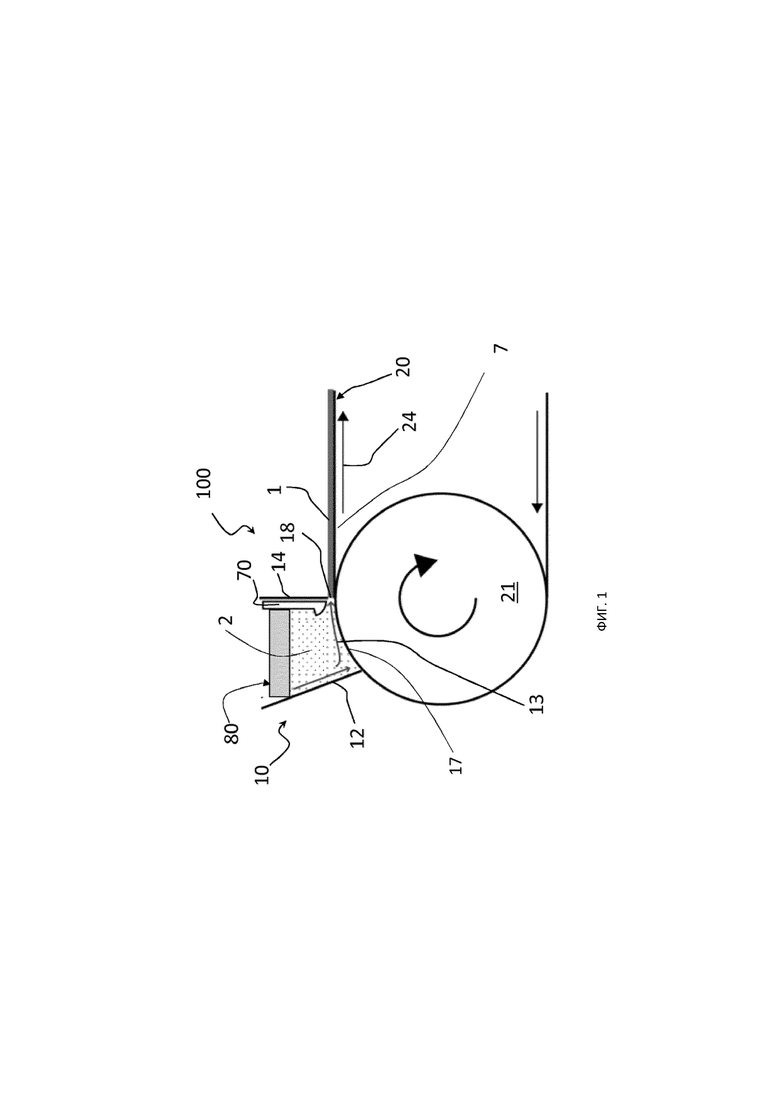

На Фиг. 1 показан схематический вид сбоку в разрезе первого варианта реализации установки для производства полотна материала, содержащего алкалоиды;

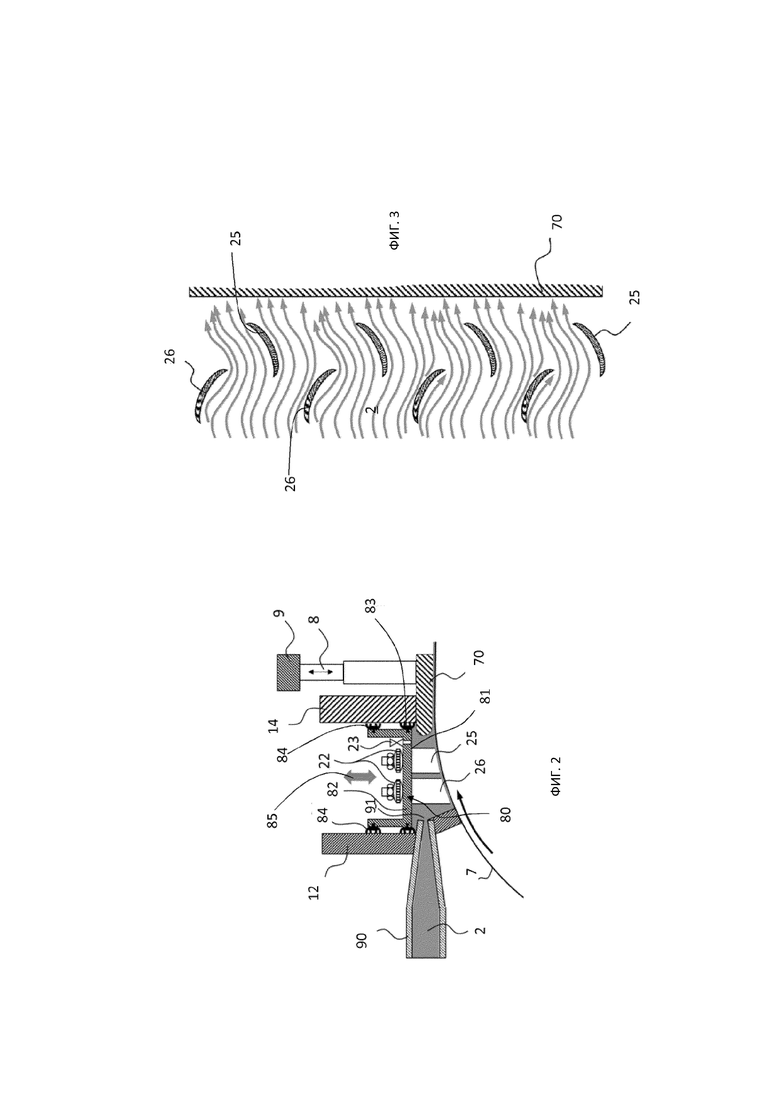

На Фиг. 2 показан схематический вид сбоку в сечении части установки по Фиг. 1; и

На Фиг. 3 показан схематический вид сбоку в сечении детали установки по Фиг. 2.

Со ссылками на фигуры 1 и 2 представлен и обозначен ссылочным номером 100 первый вариант осуществления литейной установки для производства литого полотна из материала, содержащего алкалоиды, согласно настоящему изобретению. На фигурах 1 и 2 показана только часть литейной установки 100.

Литейная установка 100 предназначена для производства литого полотна из гомогенизированного табачного материала 1.

Литейная установка 100 содержит литейный короб 10, содержащий пульпу 2, и подвижную опору 20, причем формовочная лопатка 70 формует пульпу 2, содержащуюся в литейном коробе 10, на подвижной опоре 20 с образованием формованного листа 1 из гомогенизированного табачного материала.

Пульпа 2 из буферных баков (не показаны на графических материалах) перемещается в литейный короб 10 посредством насоса (не показан на графических материалах). Предпочтительно, насос содержит регулятор (не показан на графических материалах) расхода для регулирования количества пульпы 2, подаваемой в литейный короб 10. Насос преимущественно выполнен так, чтобы обеспечивать поддержание минимально необходимого времени для транспортировки пульпы. Насос соединен по текучей среде, например, трубопроводом 90 (см. Фиг. 2), с литейный коробом 10 с возможностью подачи в него пульпы 2.

Литейный короб 10 содержит боковые стенки, включающие первую и вторую противоположные стенки 12, 14. Формовочная лопатка 70 связана с литейным коробом 10 на второй стенке 14. Литейный короб 10 обычно ограничен четырьмя боковыми стенками, а именно, первой и второй противоположными стенками 12, 14 и третьей и четвертой противоположными стенками (не показаны на фигурах), которые соединяют первую и вторую противоположные стенки 12, 14.

Количество пульпы 2 в литейном коробе 10 находится на заданном уровне, который предпочтительно поддерживают по существу постоянным, так что давление, создаваемое столбом пульпы 2, остается по существу постоянным. С целью поддержания количества пульпы 2 по существу на постоянном уровне указанный насос регулирует расход пульпы 2, поступающей в литейный короб 10.

Подвижная опора 20 содержит, например, непрерывную ленту из нержавеющей стали 7 с барабанным узлом. Указанный барабанный узел содержит главный барабан 21, расположенный ниже литейного короба 10, который двигает подвижную опору 20. Предпочтительно, литейный короб 10 установлен поверх главного барабана 21.

Пульпу формуют на стальной ленте 7 - на уровне барабана 21 - посредством формовочной лопатки 70, в результате чего образуется непрерывный лист 1 гомогенизированного табачного материала. Чтобы пульпа достигала формовочной лопатки и, соответственно, подвижной опоры, литейный короб 10 имеет отверстие 17 в области его дна, и это отверстие 17 проходит по ширине литейного короба 10. Отверстие 17 расположено над барабаном 21 и вблизи него.

Движение стальной ленты 7 продвигает пульпу 2 к формовочной лопатке 70 у переднего выхода 18 литейного короба 10 (на второй стенке 14). Этот поток показан стрелкой 13 на Фиг. 1. Формовочная лопатка 70 формует часть пульпы 2 на стальной ленте 20, в то время как остальная основная часть пульпы 2 возвращается обратно и рециркулирует внутри литейного короба 10. Стальная лента 20 движется по направлению литья, показанному стрелкой 24 на Фиг. 1.

Формовочная лопатка 70 имеет основной размер, который является ее продольной шириной. Формовочная лопатка 70, например, является по существу прямоугольной. Формовочная лопатка 70 прикреплена к литейному коробу 10 посредством регулируемой панели 8, приводимой в действие исполнительным элементом 9 (показан на Фиг. 2), что обеспечивает возможность точного контроля положения формовочной лопатки 70.

Между формовочной лопаткой 70 и стальной лентой 20 присутствует зазор, размеры которого определяют, помимо прочего, толщину литого полотна из гомогенизированного табачного материала.

Литейный короб 10 согласно настоящему изобретению содержит также скользящую крышку 80. Далее, со ссылкой на Фиг. 2, скользящая крышка содержит внутреннюю поверхность 81, обращенную к пульпе или находящуюся в контакте с ней, наружную поверхность 82 и поверхность по периметру 83. Поверхность по периметру 83 находится в контакте с боковыми стенками 12, 14 литейного короба 10. Предпочтительно, поверхность по периметру 83 находится в контакте со всеми боковыми стенками. Размер внутренней поверхности 81 является таким, что он предпочтительно соответствует области, ограниченной боковыми стенками литейного короба 10.

Скользящая крышка 80 может скользить по боковым стенкам за счет уплотнительных элементов 84, выполненных из графена и расположенных на поверхности по периметру 83. Наличие графеновых уплотнительных элементов 84 обеспечивает плотное закрывание литейного короба 10 скользящей крышкой с образованием емкости под давлением. Для обеспечения возможности изменения значения давления внутри такой емкости под давлением на внешней поверхности 82 скользящей крышки расположен клапан (или более одного клапана) 23. Максимальное значение допустимого давления можно регулировать клапаном 23.

Кроме того, первый и второй ряды 25, 26 ребер проходят от внутренней поверхности 83 скользящей крышки к пульпе 2. Эти два ряда ребер предпочтительно расположены параллельно друг другу и прикреплены к скользящей крышке 80. На противоположной стороне крышки, содержащей ребра, т. е. на внешней поверхности 82, для пользователя доступны первое и второе регулирующие устройства, оба обозначенные 22, которые можно применять для поворота ребер 25, 26. Регулирующие устройства 22 могут содержать ручки управления.

На Фиг. 3 показан увеличенный вид снизу рядов ребер. Каждое ребро 25, 26 имеет C-образную форму, при этом вогнутая поверхность этой C ориентирована по существу к главному направлению потока пульпы. Другими словами, все ребра 25, 26 имеют одинаковую форму, и все они имеют основной размер, причем основные размеры ребер в пределах одного и того же ряда расположены по существу параллельно друг другу.

Литейный короб 10 дополнительно содержит трубопровод 90 (виден только на Фиг. 2) для перемещения пульпы 2 внутрь литейного короба 10. Трубопровод 90 образует впускное отверстие 91, образованное в боковой стенке 12 литейного короба 10. Впускное отверстие 91 является по существу отверстием на боковой стенке. Предпочтительно, трубопровод расположен по существу горизонтально, так что в отверстии, образованном трубопроводом на боковой стенке, т.е. впускном отверстии 91, направление потока пульпы является по существу горизонтальным.

Литейная установка 100 функционирует следующим образом. Пульпу 2, предпочтительно полученную путем смешивания и объединения табачного порошка и других ингредиентов, перемещают из накопительного бака (не показан) с помощью, например, встроенных мешалок производственной линии (также не показаны), к литейной установке 100 и, в частности, внутрь литейного короба 10.

Пульпа 2 подается по трубопроводу 90, который находится с задней, расположенной раньше по потоку, стороны литейного короба 10 (вблизи первой стенки 12 литейного короба 10), и формовочная лопатка 70 находится с передней, расположенной дальше по потоку, стороны литейного короба 10 (вблизи второй стенки 14 литейного короба 10). По направлению литья 24 пульпа должна пройти через два ряда ребер 25, 26, которые расположены по существу посередине литейного короба 10, между первой и второй стенками 12, 14. Поток регулируют путем воздействия на регулирующее устройство 22, которое может изменять ориентацию ребер 25, 26.

Давление внутри литейного короба 10 регулируется положением скользящей крышки 80, которая может подниматься или опускаться в вертикальном направлении, указанном стрелкой 85 на Фиг. 2, и регулирующим клапаном 23, или за счет того, что крышка свободно плавает на пульпе 2.

Этап формования пульпы 2 в гомогенизированное полотно 1 с однородной и постоянной толщиной пленки осуществляют на подвижной опоре 20, например, на ленте 7 из нержавеющей стали. Кроме того, он предпочтительно включает отслеживание уровня пульпы в литейном коробе 10, влажности пульпы внутри литейного короба 10 и плотности пульпы 2 с помощью соответствующих датчиков.

Толщину полотна 1 из гомогенизированного табачного материала и граммаж, контролируемый с помощью нуклонного датчика сразу же после формования, непрерывно измеряют и регулируют с обратной связью с помощью устройства для измерения параметров пульпы. Формование осуществляют с помощью формовочной лопатки 70, образующей зазор с подвижной опорой 20, и этот зазор также может регулироваться с обратной связью.

Далее литое полотно 1 подвергают этапу сушки с использованием сушильного устройства (не показано на графических материалах). Сушильное устройство содержит множество отдельных сушильных зон. Каждая сушильная зона предпочтительно имеет паровой нагрев с нижней стороны опоры и нагретый воздух над подвижной опорой 20, а также предпочтительно регулируемые средства управления выпуском воздуха. Внутри сушильного устройства полотно 1 из гомогенизированного табака сушат до требуемой конечной влажности на опоре 20.

Этап сушки предпочтительно включает однородную и постепенную сушку литого полотна 1 в сушилке с бесконечной лентой из нержавеющей стали и раздельно регулируемыми зонами. Во время сушки предпочтительно осуществляют этап отслеживания температуры литого полотна 1 в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой зоне сушки. Литое полотно 1 сушат до требуемой конечной влажности на стальной ленте 20, причем осуществляют нагрев посредством парового котла снизу и воздушную сушку сверху. Каждая сушильная зона оснащена средствами регулирования расхода и давления пара, причем температура воздуха и расход воздуха являются полностью регулируемыми для обеспечения требуемого профиля сушки и соблюдения продолжительности обработки продукта.

Предпочтительно, в конце этапа формования и этапа сушки полотно из гомогенизированного табака снимают с опоры 20. После станции сушки предпочтительно осуществляют обработку поверхности литого полотна 1 при надлежащем содержании влаги. Литое полотно предпочтительно пропускают через вторичный процесс сушки для дополнительного снижения содержания влаги в полотне 1 и обеспечения целевой влажности или влажности, указанной в спецификации. Предпочтительно, на этом втором этапе сушки литое полотно 1 размещают на сетке таким образом, чтобы обеспечить возможность легкого отведения влаги с обеих поверхностей полотна 1. После этапа сушки литое полотно 1 предпочтительно сматывают в один или более рулонов на этапе сматывания, например, с образованием одного исходного рулона. Этот исходный рулон может затем использоваться для производства рулонов меньшего размера с использованием процесса продольной резки и формирования небольших рулонов. Рулон меньшего размера может затем использоваться для производства генерирующих аэрозоль изделий (не показаны).

Группа изобретений относится к литейной установке для литья полотна материала, содержащего алкалоиды, и способу литья полотна материала. Литейная установка для литья полотна материала, содержащего алкалоиды, содержит литейный короб, выполненный с возможностью вмещения пульпы для литья с образованием полотна материала, содержащего алкалоиды, при этом литейный короб образует одну или более боковых стенок, скользящую крышку, выполненную с возможностью скольжения по одной или более боковым стенкам литейного короба, подвижную опору и формовочную лопатку, выполненную с возможностью формования пульпы, находящейся в литейном коробе, на подвижной опоре с получением литого полотна. Обеспечивается улучшение контроля величины давления внутри литейного короба и снижение присутствия включений сухой пульпы, повышение однородности формованного листа. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Литейная установка для литья полотна материала, содержащего алкалоиды, содержащая:

литейный короб, выполненный с возможностью вмещения пульпы для литья с образованием полотна материала, содержащего алкалоиды, при этом литейный короб образует одну или более боковых стенок;

скользящую крышку, выполненную с возможностью скольжения по одной или более боковым стенкам литейного короба;

подвижную опору; и

формовочную лопатку, выполненную с возможностью формования пульпы, находящейся в литейном коробе, на подвижной опоре с получением литого полотна.

2. Литейная установка по п. 1, отличающаяся тем, что скользящая крышка содержит уплотнительный элемент для плотного закрывания литейного короба.

3. Литейная установка по п. 2, отличающаяся тем, что уплотнительный элемент покрыт графеном или выполнен из него.

4. Литейная установка по п. 2 или 3, отличающаяся тем, что скользящая крышка или литейный короб содержат клапан давления для регулирования значения давления внутри литейного короба.

5. Литейная установка по любому из предыдущих пунктов, содержащая множество ребер, причем указанные ребра соединены со скользящей крышкой.

6. Литейная установка по п. 5, содержащая регулировочное устройство для изменения ориентации ребер, причем указанное регулировочное устройство расположено на поверхности скользящей крышки, внешней относительно литейного короба.

7. Литейная установка по любому из предыдущих пунктов, отличающаяся тем, что литейный короб содержит впускное отверстие для пульпы, выполненное в одной из боковых стенок.

8. Литейная установка по любому из предыдущих пунктов, отличающаяся тем, что скользящая крышка является по существу горизонтальной.

9. Способ литья полотна материала, содержащего алкалоиды, включающий:

обеспечение литейного короба, образующего одну или более боковых стенок;

обеспечение формовочной лопатки, соединенной с литейным коробом;

обеспечение подвижной опоры, обращенной к формовочной лопатке;

введение пульпы в литейный короб до некоторого уровня;

накрывание литейного короба скользящей крышкой, плавающей на пульпе так, что положение крышки изменяется при изменении уровня пульпы в литейном коробе или при изменении давления в литейном коробе; и

формование пульпы на подвижной опоре посредством формовочной лопатки с образованием полотна материала, содержащего алкалоиды.

10. Способ по п. 9, включающий этап плотного закрывания литейного короба скользящей крышкой.

11. Способ по п. 9 или 10, включающий этап изменения значения давления внутри литейного короба.

12. Способ по любому из пп. 9-11, включающий этапы обеспечения множества ребер, прикрепленных к скользящей крышке.

13. Способ по п. 12, включающий этап изменения ориентации ребер.

14. Способ по любому из пп. 9-13, отличающийся тем, что этап введения пульпы в литейный короб включает:

введение пульпы в литейный короб по направлению подачи, причем направление подачи образует угол с горизонтальной плоскостью, составляющий от -45 до +45°.

15. Способ по любому из пп. 9-14, включающий этап поддержания значения давления внутри литейного короба в диапазоне от 1 до 10 бар.

| CN 107249359 A, 13.10.2017 | |||

| US 5584306 A, 17.12.1996 | |||

| CN 202985901 U, 12.06.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ВОССТАНОВЛЕННОГО | 0 |

|

SU392934A1 |

Авторы

Даты

2023-05-16—Публикация

2019-06-28—Подача