Настоящее изобретение относится к литьевой установке и способу литья для производства литого полотна из содержащего алкалоиды материала.

В частности, содержащий алкалоиды материал представляет собой гомогенизированный табачный материал, предпочтительно применяемый в генерирующем аэрозоль изделии, например таком, как сигарета или содержащий табак продукт типа «с нагревом без сжигания».

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Такой гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист (tobacco cast leaf, сокращенно TCL). Процесс получения листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием табачной суспензии. Затем суспензию используют для создания табачного полотна, например, посредством литья вязкой суспензии на движущуюся металлическую ленту с получением так называемого литого листа. В качестве альтернативы, для получения восстановленного табака может использоваться суспензия с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги. После изготовления гомогенизированных табачных полотен они могут быть нарезаны аналогично цельнолистовому табаку с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В «нагреваемом без сжигания» генерирующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью получения аэрозоля, но с предотвращением горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого генерирующего аэрозоль изделия типа «с нагревом без сжигания». Это означает, что аэрозольная композиция, генерируемая таким «нагреваемым без сжигания» генерирующим аэрозоль изделием, по существу основана лишь на гомогенизированном табачном материале. Следовательно, важно обеспечить надлежащее регулирование состава гомогенизированного табачного материала для регулирования, например, вкуса аэрозоля.

Вследствие изменений физических свойств суспензии, например консистенции, вязкости, размера волокон, размера частиц, влажности или возраста суспензии, при использовании стандартных способов и оборудования для литья могут возникать незапланированные изменения в нанесении суспензии на опору во время литья полотна из гомогенизированного табака. Неоптимальные способы и оборудование для литья могут стать причиной неоднородности и дефектов литого полотна из гомогенизированного табака.

Важным параметром литого листа является его толщина, которая предпочтительно является как можно более однородной с тем, чтобы обеспечить возможность постоянства ощущений пользователя от курения при использовании любого конечного продукта, полученного путем включения литого листа. Изменения толщины, даже минимальные изменения, могут приводить к необходимости отправки продукции в отходы, увеличению затрат и времени изготовления.

В известных процессах толщина листа определяется литьевой лопаткой, которая осуществляет литье листа на конвейерную ленту, и расстояние между указанными лопаткой и лентой по существу определяет толщину листа. Любые нарушения в лопатке, конвейерной ленте или их выравнивании могут приводить к производству неровного листа.

Следовательно, существует необходимость в способе и установке для получения литого листа из содержащего алкалоиды материала, имеющего по существу однородную толщину.

Настоящее изобретение относится к способу получения листа из содержащего алкалоиды материала, включающему этапы, на которых: смешивают содержащий алкалоиды материал с водой с образованием суспензии; формируют лист из указанной суспензии; сжимают лист между первой двойкой валиков, причем на момент начала этапа сжатия листа содержание воды в листе составляет от приблизительно 50 процентов до приблизительно 80 процентов от общего веса листа; и дополнительно сжимают лист, сжатый первой двойкой валиков, между второй двойкой валиков.

Настоящее изобретение также относится к способу производства листа из содержащего алкалоиды материала, включающему этапы, на которых: смешивают содержащий алкалоиды материал с водой с образованием суспензии; формируют лист из суспензии; сжимают лист между первой пары валиков, причем на момент начала этапа сжатия листа содержание воды в листе составляет от приблизительно 50 процентов до приблизительно 80 процентов от общего веса листа; и дополнительно сжимают лист, сжатый первой парой валиков, между второй парой валиков.

Согласно способу по настоящему изобретению, регулируют толщину листа с помощью последующих этапов сжатия между валиками. Как только лист сформирован, например, посредством литья или экструзии, лист сжимают между первой двойкой валиков, а затем - с помощью второй двойки валиков для получения требуемой толщины листа. Данный процесс сравнительно прост, однако он обеспечивает точное регулирование толщины, поскольку конечную толщину получают не за «единственный этап», а по меньшей мере за два этапа. Также возможно использование более чем двух двоек валиков. Таким образом, улучшают регулирование толщины листа.

В данном тексте слова «пара» и «двойка» имеют одинаковое значение. «Пара валиков» и «двойка валиков» означает два валика.

В контексте данного документа термин «лист» обозначает плоский элемент, ширина и длина которого существенно больше, чем его толщина. Ширина листа из содержащего алкалоиды материала предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно, ширина листа из содержащего алкалоиды материала составляет от приблизительно 60 миллиметров до приблизительно 2500 миллиметров. Непрерывный «лист» в данном документе именуется «полотном».

В контексте данного документа термин «литьевая лопатка» обозначает элемент продолговатой формы, который может иметь по существу постоянное поперечное сечение вдоль основных участков его продольной протяженности. Она содержит по меньшей мере одну кромку, которая предназначена для вхождения в контакт с пастообразным, вязким или подобным жидкости веществом, на которое будет оказывать воздействие указанная кромка, таким как суспензия. Указанная кромка может иметь острую и ножеобразную кромку. В качестве альтернативы, она может иметь прямоугольную или закругленную кромку.

В контексте данного документа термин «подвижная опора» обозначает любое средство, содержащее поверхность, которая может перемещаться по меньшей мере в одном продольном направлении. Подвижная опора может образовывать замкнутый контур, чтобы обеспечивалась непрерывная транспортировка в одном направлении. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской, и она может иметь структурированную или неструктурированную поверхность. Подвижная опора может не иметь отверстий в своей поверхности, или она может содержать отверстия предпочтительно такого размера, чтобы они были непроницаемыми для наносимой на них суспензии. Подвижная опора может содержать листообразную подвижную и гибкую ленту. Лента может быть изготовлена из металлического материала, включая, без ограничения, сталь, медь, сплавы железа и сплавы меди, или из каучукового материала. Лента может быть выполнена из теплостойкого материала, так что обеспечивается возможность ее нагрева для ускорения процесса сушки суспензии.

В данном документе термин «суспензия» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию из другого подобного жидкости, вязкого или пастообразного материала, и который может содержать некоторое количество твердых частиц при условии, что состояние суспензии по-прежнему остается подобным жидкости, вязким или пастообразным.

«Содержащий алкалоиды материал» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые содержат, как правило, атомы азота, обладающие свойствами оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислотными свойствами. Некоторые синтетические соединения схожей структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибами, растениями и животными. Их можно выделять из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В контексте данного документа термин «гомогенизированный табачный материал» обозначает материал, полученный путем агломерации табака в виде частиц, который содержит алкалоид никотин. Таким образом, содержащий алкалоиды материал может представлять собой гомогенизированный табачный материал.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Процесс изготовления листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем указанную суспензию используют для получения табачного полотна. Например, путем литья вязкой суспензии на движущуюся металлическую ленту получают так называемый литой лист. В качестве альтернативы, для получения восстановленного табака может использоваться низковязкая суспензия с высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Термин «образующий аэрозоль субстрат» относится к субстрату, способному выделять летучие соединения, которые могут образовывать аэрозоль. Обычно образующие аэрозоль субстраты выделяют летучие соединения при нагреве. Образующий аэрозоль субстрат может включать содержащий алкалоиды материал, который содержит летучие алкалоидные ароматические соединения, выделяющиеся из образующего аэрозоль субстрата при нагреве. Образующий аэрозоль субстрат может содержать гомогенизированный материал.

Согласно способу по настоящему изобретению, формируют суспензию. Суспензия содержит содержащий алкалоиды материал и воду. Она также может предпочтительно содержать связующее и вещество для образования аэрозоля. Он также может содержать целлюлозные волокна, в дополнение к тем, которые содержатся в содержащем алкалоиды материалы.

Суспензия может содержать несколько различных дополнительных компонентов или ингредиентов. Эти компоненты могут влиять на свойства литого полотна из содержащего алкалоиды материала. Первый ингредиент представляет собой содержащий алкалоиды материал, например, в форме порошка. Этот материал может представлять собой, например, табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в суспензии. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и, следовательно, придает аромат готовому продукту, например аэрозолю, образующемуся в результате нагрева гомогенизированного табачного материала. Целлюлозную пульпу, содержащую целлюлозные волокна, предпочтительно добавляют в качестве упрочняющего вещества в суспензию с целью повышения прочности при растяжении полотна из содержащего алкалоиды материала.

Предпочтительно, порошок содержащего алкалоиды материала имеет размер частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. Под размером частиц порошка содержащего алкалоиды материала подразумевается размер Dv95. Каждое из перечисленных выше значений указывает значение Dv95 размера частиц. Буква «v» в Dv95 означает, что рассматривается объемное распределение. Использование объемного распределения вводит концепцию эквивалентной сферы. Эквивалентная сфера - это сфера, эквивалентная реальной частице по тому свойству, которое мы измеряем. Таким образом, применительно к способам рассеяния света она представляет собой сферу, которая будет создавать такие же интенсивности рассеяния, что и реальная частица. Она представляет собой по существу сферу, имеющую такой же объем, что и частица. Кроме того, «95» в Dv95 означает диаметр, при котором девяносто пять процентов распределения имеют меньший размер частиц и пять процентов имеют больший размер частиц. Таким образом, указанный размер частиц представляет собой такой размер согласно объемному распределению, при котором 95 процентов частиц имеют диаметр (соответствующей сферы, имеющей по существу такой же объем, что и частица), меньший приведенного значения. Размер частиц 60 микрон означает, что 95 процентов частиц имеют диаметр менее 60 микрон, где диаметр представляет собой диаметр сферы, имеющей объем, соответствующий объему частицы.

Размер Dv95 частиц измеряют с помощью анализатора распределения частиц по размеру Horiba LA 950 или LA 960. Анализатор размера частиц HORIBA LA-960 использует способ лазерной дифракции для измерения распределений по размеру. Эта методика использует основные принципы вычисления размера с использованием рассеяния света на частице (дифракция на кромке) и через частицу (вторичное отражение и преломление при рассеянии). LA-960 использует теорию рассеяния Ми.

Связующее вещество предпочтительно добавляют для улучшения свойств растяжения гомогенизированного листа. В суспензию может быть добавлено вещество для образования аэрозоля, чтобы содействовать образованию аэрозоля. Кроме того, с целью достижения определенной вязкости и влажности, оптимальных для литья полотна из содержащего алкалоиды материала, в суспензию может быть добавлена вода.

Количество связующего, добавляемого в суспензию, может находиться в диапазоне от приблизительно 1 процента до приблизительно 5 процентов по сухому весу суспензии. Более предпочтительно, оно находится в диапазоне от приблизительно 2 процентов до приблизительно 4 процентов. Связующее, используемое в суспензии, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее обеспечивает возможность того, что порошок содержащего алкалоиды материала будет оставаться диспергированным по существу по всему гомогенизированному полотну. Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т.п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Целлюлозные волокна, вводимые в суспензию, обычно повышают прочность при растяжении полотна из содержащего алкалоиды материала, действуя в качестве упрочняющего материала. Таким образом, добавление целлюлозных волокон обеспечивает возможность увеличения упругости полотна из содержащего алкалоиды материала. Целлюлозные волокна для включения в суспензию для получения волокон из гомогенизированного табачного материала известны из уровня техники и включают, без ограничения: волокна древесины мягких пород, волокна древесины твердых пород, джутовые волокна, льняные волокна, табачные волокна и их комбинации. В дополнение к переработке в пульпу, целлюлозные волокна могут быть подвергнуты надлежащим процессам обработки, таким как очистка, механическая переработка в пульпу, химическая переработка в пульпу, отбеливание, сульфатная переработка в пульпу и комбинации вышеперечисленного. Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или материалы из других частей табачного растения. Предпочтительно, целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В альтернативном варианте, вместе с указанными волокнами или в качестве альтернативы им могут использоваться растительные волокна, включая конопляные и бамбуковые. Длина целлюлозных волокон предпочтительно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметров. Предпочтительно, средняя длина на единицу веса целлюлозных волокон составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров. Кроме того, предпочтительно количество целлюлозных волокон составляет от приблизительно 1 процента до приблизительно 7 процентов в пересчете на сухой вес от общего веса суспензии (или гомогенизированного табачного листа).

Средняя длина волокон относится к их реальной длине (независимо от того, являются они витыми или имеют изгибы) согласно тому, как измерено с помощью прибора MORFI COMPACT, поставляемого на рынок компанией Techpap SAS. Средняя длина представляет собой математическое среднее длины волокон, измеренной с помощью прибора MORFI COMPACT, при измерении N волокон, где N>5. MORFI COMPACT представляет собой анализатор волокон, который измеряет длину волокон вдоль волоконной структуры, таким образом измеряя их реальную развернутую длину. Измеренные объекты рассматриваются как волокна, если их длина составляет от 200 микрон до 10000 микрон, а их ширина составляет от 5 микрон до 75 микрон. Длину волокон измеряют при добавлении деионизованной воды к волокнам и использовании программного обеспечения Morfi.

Подходящие вещества для образования аэрозоля для включения в суспензию для получения листа из содержащего алкалоиды материала, такого, как гомогенизированный табачный материал, известны из уровня техники и включают, без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примерами предпочтительных веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Содержание вещества для образования аэрозоля в суспензии может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. Содержание вещества для образования аэрозоля в суспензии может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Более предпочтительно, вещество для образования аэрозоля содержится в количестве от приблизительно 10 процентов до приблизительно 25 процентов в пересчете на сухой вес суспензии. Более предпочтительно, вещество для образования аэрозоля содержится в количестве от приблизительно 15 процентов до приблизительно 25 процентов в пересчете на сухой вес суспензии.

Связующее и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:7 до приблизительно 5:1. Более предпочтительно, связующее и целлюлозные волокна включены в весовом соотношении от приблизительно 1:1 до приблизительно 3:1.

Связующее и вещество для образования аэрозоля предпочтительно включены в весовом соотношении от приблизительно 1:30 до приблизительно 1:1. Более предпочтительно, связующее и вещество для образования аэрозоля включены в весовом соотношении от приблизительно 1:20 до приблизительно 1:4.

Предпочтительно, содержащий алкалоиды материал представляет собой табак. Связующее и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, связующее и табачные частицы включены в весовом соотношении от приблизительно 1:50 до приблизительно 1:15, еще более предпочтительно от приблизительно 1:30 до 1:20.

Вещество для образования аэрозоля и табачные частицы предпочтительно включены в весовом соотношении приблизительно 1:20 до приблизительно 1:1. Более предпочтительно, вещество для образования аэрозоля и табачные частицы включены в весовом соотношении от приблизительно 1:6 до приблизительно 1:2.

Вещество для образования аэрозоля и целлюлозные волокна предпочтительно включены в весовом соотношении от приблизительно 1:1 до приблизительно 30:1. Более предпочтительно, вещество для образования аэрозоля и целлюлозные волокна включены в весовом соотношении от приблизительно 5:1 до приблизительно 15:1.

Целлюлозные волокна и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, целлюлозные волокна и табачные частицы предпочтительно включены в весовом соотношении от приблизительно 1:50 до приблизительно 1:20.

Затем из данной суспензии формируют лист. С целью формирования листа суспензия может быть, например, подвергнута литью, предпочтительно, на подвижную опору вдоль направления литья. Суспензия может быть заключена в литьевом коробе, имеющем отверстие в днище и литьевую лопатку. Литьевой короб предпочтительно имеет форму ящика.

Литьевая лопатка предпочтительно расположена перпендикулярно направлению литья. Полотно из материала может быть сформировано посредством литьевой лопатки, которая осуществляет литье имеющейся суспензии из литьевого короба. Суспензия, например, падает под действием силы тяжести из литьевого короба и входит в контакт с литьевой лопаткой. Кромка литьевой лопатки образует зазор с поверхностью подвижной опоры, и суспензия проходит через отверстие, образованное указанным зазором.

Суспензия может быть подвергнута экструзии с целью образования листа. Таким образом, лист выходит из экструдера, где он предпочтительно сжимается и нагревается. Также и в этом случае предпочтительно осуществляют экструзию суспензии на подвижную опору. В настоящем изобретении может использоваться любой процесс формирования листа, то есть может быть предусмотрено любое устройство для формирования листа.

Направление, вдоль которого осуществляют экструзию или литье листа, определяет также направление транспортировки листа. С целью формирования непрерывного листа или полотна из содержащего алкалоиды материала, лист при его формировании необходимо перемещать таким образом, чтобы обеспечить возможность его непрерывного формирования с образованием полотна. Предпочтительно, лист перемещают вдоль направления транспортировки посредством подвижной опоры.

Затем сформированный лист сжимают между двумя валиками, которые образуют первую двойку валиков. Валики первой двойки именуются первым и вторым валиками. Первый и второй валики образуют между собой первый зазор, куда вставляют и где сжимают лист. Предпочтительно, толщина листа после сжатия с помощью первой двойки валиков меньше толщины, которую лист имел перед сжатием с помощью первой двойки валиков.

Предпочтительно, первый и второй валики имеют цилиндрическую форму и имеют первую и вторую ось вращения. Предпочтительно, первая и вторая оси вращения параллельны друг другу. Предпочтительно, первая и вторая оси вращения перпендикулярны направлению транспортировки листа. Предпочтительно, первая и вторая оси вращения параллельны ширине листа.

Перед сжатием посредством первой двойкой валиков (в дальнейшем это сжатие будет именоваться первым сжатием) влажность листа, по существу только что сформированного, является относительно высокой. Содержание воды в листе непосредственно перед сжатием между первым и вторым валиками первой двойки составляет от приблизительно 50 процентов до приблизительно 80 процентов от общего веса листа. Предпочтительно, содержание воды в листе перед сжатием между первым и вторым валиками составляет от приблизительно 50 процентов до приблизительно 70 процентов от общего веса листа, более предпочтительно от приблизительно 50 процентов до приблизительно 65 процентов. Более предпочтительно, оно составляет от приблизительно 50 процентов до приблизительно 60 процентов. Первая двойка валиков предпочтительно расположена непосредственно перед устройством для формирования листа, таким как экструдер или литьевая лопатка, без какого-либо другого элемента между ними.

Перед сжатием листа первой двойкой валиков лист имеет первую толщину. Предпочтительно первая толщина составляет от приблизительно 0,2 миллиметра до приблизительно 2 миллиметров. Более предпочтительно первая толщина составляет от приблизительно 0,3 миллиметра до приблизительно 1,5 миллиметра. Более предпочтительно первая толщина составляет от примерно 0,4 миллиметра до примерно 1 миллиметра. Более предпочтительно первая толщина составляет от приблизительно 0,5 миллиметра до приблизительно 0,9 миллиметра. Еще более предпочтительно первая толщина составляет от приблизительно 0,5 миллиметра до приблизительно 0,8 миллиметра.

В результате первого сжатия посредством первой двойки валиков толщина листа предпочтительно уменьшается. Толщина листа становится второй толщиной, меньшей первой толщины.

Кроме того, после первого сжатия имеет место второе сжатие посредством второй двойки валиков согласно настоящему изобретению. Второе сжатие выполняют посредством третьего валика и четвертого валика, которые предпочтительно образуют между собой второй зазор, куда вводят и где сжимают лист посредством второй двойки валиков.

Второе сжатие происходит дальше по ходу потока относительно первого сжатия в направлении транспортировки листа.

Предпочтительно третий валик и четвертый валик имеют цилиндрическую форму, и они имеют третью ось вращения и четвертую ось вращения. Предпочтительно третья ось вращения и четвертая ось вращения параллельны друг другу. Предпочтительно третья ось вращения и четвертая ось вращения перпендикулярны направлению транспортировки листа. Например, третья ось вращения и четвертая ось вращения параллельны ширине листа. Следовательно, предпочтительно, первая ось вращения, вторая ось вращения, третья ось вращения и четвертая ось вращения параллельны друг другу.

В результате второго сжатия посредством второй двойки валиков толщина листа дополнительно уменьшается от второй толщины до третьей толщины. После второй двойки валиков, то есть после второго сжатия посредством второй двойки валиков, третья толщина листа предпочтительно составляет от приблизительно 0,05 миллиметра до приблизительно 0,5 миллиметра. Еще более предпочтительно третья ширина листа составляет от приблизительно 0,07 миллиметра до приблизительно 0,45 миллиметра. Еще более предпочтительно третья ширина листа составляет от приблизительно 0,1 миллиметра до приблизительно 0,4 миллиметра. Еще более предпочтительно третья ширина листа составляет от приблизительно 0,1 миллиметра до приблизительно 0,3 миллиметра. Третья толщина по существу представляет собой конечную требуемую толщину листа.

Согласно способу по настоящему изобретению, конечную толщину, которая предпочтительно равна третьей толщине листа, получают в многоэтапном процессе. Таким образом обеспечивают улучшенное регулирование конечной толщины, поскольку размеры валиков могут легко регулироваться. Кроме того, «небольшие» неровности, полученные при первом сжатии, могут быть скорректированы при втором сжатии.

Кроме того, листы, для которых требуется разная конечная толщина, могут обрабатываться с использованием одного и того же способа по настоящему изобретению, причем зазоры, образованные первой двойкой валиков или второй двойкой валиков, легко регулируются.

Согласно способу по настоящему изобретению, могут быть предусмотрены более двух двоек валиков. Может быть обеспечено еще более точное регулирование конечной толщины листа. Таким образом, от первой - начальной - толщины до третьей - конечной - толщины лист может иметь много промежуточных толщин. Благодаря достижению конечной толщины за несколько этапов, обеспечивается очень точное регулирование однородности самого листа. В дальнейшем рассматриваются N двоек валиков, где N≥2. Первая двойка валиков рассматривается как ближайшая к устройству для формирования листа, в то время как вторая двойка валиков представляет собой последнюю двойку валиков, и N-2 дополнительных двоек валиков расположены между первой двойкой валиков и второй двойкой валиков.

Предпочтительно, этап формирования листа включает этап литья листа. Предпочтительно, этап формирования листа включает этап экструзии листа. Лист может быть сформирован любым известным способом. Настоящее изобретение может быть применимо к любой системе или способу формирования листов из суспензии.

Предпочтительно, первая двойка валиков содержит первый и второй валики, образующие между собой первый зазор, и вторая двойка валиков содержит третий и четвертый валики, образующие между собой второй зазор, причем способ включает этап изменения ширины первого зазора или второго зазора. Зазором определяется расстояние между поверхностями двух валиков. Этот зазор или расстояние предпочтительно являются вертикальными. Предпочтительно ширина зазора также является регулируемой. Более предпочтительно способ включает изменение диаметра валика первой двойки валиков или валика второй двойки валиков в зависимости от требуемой толщины содержащего алкалоиды листа. В качестве альтернативы или дополнительно, ширина зазора может быть изменена путем изменения расстояния между первым валиком и вторым валиком или путем изменения расстояния между третьим валиком и четвертым валиком, в зависимости от требуемой толщины содержащего алкалоиды листа. Лист может иметь различную требуемую толщину, в зависимости от его конкретного назначения. Конечную толщину листа получают на последующих этапах сжатия. Их количество может составлять N (где N≥2) в случае N двоек валиков. Для получения листов согласно настоящему изобретению, имеющих различную конечную толщину, предпочтительно может изменяться или регулироваться ширина N зазоров, имеющихся в N двоек валиков. Ширина зазора в каждой двойке валиков может быть изменена либо путем изменения диаметра валиков при сохранении неизменного расстояния между двумя валиками, либо путем изменения расстояния между валиками данной двойки (в этом случае сохраняется неизменным диаметр каждого валика данной двойки). Также предусмотрены другие возможности изменения зазора между валиками любой двойки. В качестве «расстояния» между валиками двойки подразумевается расстояние между осями вращения. Для изменения диаметра валиков можно использовать, например, надуваемые/сдуваемые валики. Кроме того, валики первой двойки или второй двойки являются съемными, и могут быть выбраны валики требуемого диаметра.

Для изменения расстояния между валиками первой двойки или второй двойки один или оба валика двойки могут сдвигаться вдоль подходящих направляющих. Предпочтительно, в случае N двоек валиков, образующих N промежутков, имеющих N значений ширины, ширина этих N промежутков уменьшается вдоль направления транспортировки листа. Таким образом, первая двойка валиков образует зазор, имеющий наибольшую ширину, вторая двойка валиков (которая представляет собой последнюю двойку валиков в ряду из N двоек валиков в направлении транспортировки листа) имеет наименьшую ширину зазора, и N-2 двоек валиков, расположенных между первой двойкой валиков и второй двойкой валиков, имеют монотонно уменьшающуюся ширину зазора в диапазоне между первой шириной зазора и второй шириной зазора.

Предпочтительно, в случае N валиков, давление, прикладываемое к листу двойкой валиков, увеличивается от первой двойки валиков, где имеет место самое низкое давление, ко второй двойке валиков (которая представляет собой последнюю двойку валиков в указанном ряду), где имеет место максимальное давление. Предпочтительно прикладываемое давление монотонно увеличивается в N-2 двойке валиков между ними в направления транспортировки листа.

Предпочтительно способ включает этап сушки листа во время этапа сжатия между первой двойкой валиков или во время этапа сжатия между второй двойкой валиков или между этапом сжатия между первой двойкой валиков и этапом сжатия между второй двойкой валиков. Предпочтительно в процессе регулирования толщины листа посредством многоэтапного сжатия лист также сушат. Следовательно, N двоек валиков предпочтительно размещены в сушилке. Предпочтительно, сушка осуществляется посредством комбинации горячих поверхностей валиков, находящихся в непосредственном контакте с листом, и горячей текучей среды, присутствующей в сушилке. Предпочтительно каждый из валиков первой двойки или каждый из валиков второй двойки имеет поверхность валика. Валики первой двойки и/или валики второй двойки нагреваются горячей текучей средой, такой как пар или аэрозоль. Под действием горячей текучей среды поверхность валиков первой двойки или поверхность валиков второй двойки валиков нагревается. Предпочтительно, температура поверхности ролика, контактирующей с сушильным листом, составляет от приблизительно 40 градусов Цельсия до приблизительно 250 градусов Цельсия, более предпочтительно от приблизительно 120 градусов Цельсия до приблизительно 200 градусов Цельсия или приблизительно 160 градусов Цельсия. Предпочтительно температура горячей текучей среды (например, горячего воздуха) составляет от приблизительно 40 градусов по Цельсию до приблизительно 250 градусов по Цельсию, более предпочтительно от приблизительно 120 градусов по Цельсию до приблизительно 200 градусов по Цельсию или приблизительно 160 градусов по Цельсию.

Предпочтительно в случае N двоек валиков все валики всех двоек включены в сушилку. Таким образом, предпочтительно, этап сушки осуществляется во время каждого из N этапов сжатия, а также во время перемещения листа от одной двойки или валиков к следующей двойки валиков.

Предпочтительно этап сжатия посредством любой из N двоек валиков также повышает эффективность этапа сушки. Как правило, сушку выполняют с помощью горячей текучей среды. Сжатие обеспечивает возможность выдавливания некоторого количества воды из листа, и таким образом общая сушка занимает меньше времени или обеспечивается возможность использования для сушки текучей среды с более низкой температурой по сравнению со случаем, когда сжатие не осуществляется.

Предпочтительно способ включает этап регулирования температуры первой двойки валиков или второй двойки валиков. Эффективность сушки может быть дополнительно повышена путем нагрева валиков. В качестве альтернативы валики могут охлаждаться, например, может быть снижена температура двойки валиков, расположенных вблизи выхода из сушилки. Предпочтительно температура валиков, в зависимости от того, используются они для нагрева или охлаждения, составляет от приблизительно 10 градусов по Цельсию до приблизительно 250 градусов по Цельсию.

Предпочтительно этап формирования листа включает формирование листа на подвижной опоре, перемещаемой посредством первой двойки валиков. Более предпочтительно, способ включает этап съема листа с ленты перед этапом сжатия листа между второй двойкой валиков. Лист, сформированный любым способом, предпочтительно размещают на подвижной опоре из-за сравнительно высокого содержания в нем воды, составляющего от 50 до 80 процентов. Без опоры лист может сломаться при «подвешенном» для достижения первой пары роликов. По этой причине предпочтительно обеспечивают подвижную опору, на которой может быть размещен лист, имеющий высокое содержание воды, и которая обеспечивает возможность его транспортировки в направлении первой двойки валиков. Тем не менее, предпочтительно как можно скорее снять лист с опоры с целью улучшения управления сушкой листа. Действительно, при нахождении листа на опоре одна из его сторон (та, которая находится в контакте с опорой), может сохнуть иначе, чем свободная сторона, не находящаяся в контакте с опорой. С целью обеспечения однородной сушки и, следовательно, однородного листа, осуществляют отделение друг от друга листа и опоры между двумя последовательными двойками валиков, например между первой и второй двойками валиков. В случае N валиков съем листа с опоры осуществляют между первой и (N-2)-й двойками валиков. Таким образом обеспечивают возможность достижения оптимальной сушки листа. Подвижную опору дополнительно используют для перемещения листа вдоль направления транспортировки. Подвижная опора может представлять собой, например, конвейерную ленту. Предпочтительно поверхность ленты, находящаяся в контакте с листом, выполнена из металла.

Предпочтительно перед съемом листа с подвижной опоры способ включает этап уменьшения содержания воды в листе до значения ниже приблизительно 35 процентов от общего веса листа. Для того, чтобы отделить лист от подложки, и в то же самое время свести к минимуму возможные разрывы или повреждения листа, лист отделяют тогда, когда содержание воды в нем составляет менее чем приблизительно 35 процентов от его общего веса. Более предпочтительно, содержание воды в листе при его отделении предпочтительно составляет от приблизительно 5 процентов до приблизительно 30 процентов от общего веса листа. Еще более предпочтительно, содержание воды в листе предпочтительно составляет от приблизительно 7 процентов до приблизительно 15 процентов от общего веса листа.

Предпочтительно перед съемом листа с подвижной опоры способ включает этап доведения температуры листа из содержащего алкалоиды материала до значения от приблизительно 100 градусов по Цельсию до приблизительно 150 градусов по Цельсию. Температуру листа предпочтительно вводят в пределы данного диапазона для того, чтобы свести к минимуму повреждения листа при его съеме с опоры, Хрупкость листа может зависеть как от содержания в нем воды, так и от его температуры.

Настоящее изобретение также относится к установке для производства листа из содержащего алкалоиды материала, содержащей: смеситель для смешения содержащего алкалоиды материала с водой с образованием суспензии; устройство для формирования листа, придающее части суспензии форму листа; и сушилку, содержащую: первую двойку валиков, образующих между собой первый зазор, в который обеспечена возможность вставки листа; и вторую двойку валиков, образующих между собой второй зазор, в который обеспечена возможность вставки листа, причем вторая двойка валиков расположена дальше по ходу потока относительно первой двойки валиков в направлении перемещения листа.

Настоящее изобретение также относится к установке для производства листа из содержащего алкалоиды материала, содержащей: смеситель для смешения содержащего алкалоиды материала с водой с образованием суспензии; устройство для формования листа, придающее части суспензии форму листа; сушилку, содержащую: первую пару валиков, образующих между собой первый зазор, в который обеспечена возможность вставки листа; и вторую пару валиков, образующих между собой второй зазор, в который обеспечена возможность вставки листа, причем вторая пара валиков расположена дальше по ходу потока относительно первой пары валиков в направлении перемещения листа.

Многие преимущества настоящего изобретения были раскрыты выше и не будут повторно описаны в настоящем документе. Установка по настоящему изобретению содержит N двоек валиков, включенных в сушилку, где N≥2. Предпочтительно все N двоек валиков, где N≥2, включены в сушилку. Во время сушки самого листа осуществляют сжатие листа за несколько этапов. Обеспечивают эффективную сушку листа при одновременном достижении требуемой конечной толщины.

Предпочтительно второй зазор меньше, чем первый зазор. В случае N двоек валиков, где первая двойка валиков является ближайшей к устройству для формирования листа, а вторая двойка валиков является последней двойкой валиков в указанном ряду, первый зазор в первой двойке валиков является наибольшим по ширине, а второй зазор во второй двойке валиков является наименьшим. Остальные N-2 двоек валиков имеют зазоры, ширина которых находится между шириной первого зазора и шириной второго зазора.

Предпочтительно первая двойка валиков содержит первый валик и второй валик, а вторая двойка валиков содержит третий валик и четвертый валик, причем диаметр первого валика больше, чем диаметр третьего валика. В случае N валиков диаметр валиков предпочтительно уменьшается вдоль направления перемещения листа. Таким образом достигается улучшенное регулирование толщины листа. Предпочтительно уменьшение диаметра валиков, в свою очередь, приводит к уменьшению поверхности контакта между валиками и листом. Таким образом обеспечивается возможность достижения более точного регулирования и контроля толщины.

Предпочтительно диаметр первого валика равен диаметру второго валика.

Предпочтительно диаметр третьего валика равен диаметру четвертого валика.

Предпочтительно ширину зазора между валиками двойки уменьшают путем перемещения двух этих валиков ближе друг с другу.

Предпочтительно первая двойка валиков содержит первый валик и второй валик, а вторая двойка валиков содержит третий валик и четвертый валик, и наружная поверхность третьего валика имеет более высокую твердость, чем наружная поверхность первого валика. Твердость представляет собой показатель сопротивления локализованной пластической деформации, вызванной механическим вдавливанием или истиранием. Некоторые материалы являются более твердыми, чем другие. Процесс отверждения и, следовательно, конечная твердость валика различаются в зависимости от материала валика. Валики могут иметь разную твердость, в зависимости от материала. Твердость в случае стальных валиков предпочтительно составляет от приблизительно 1 до приблизительно 50 HRC (твердость по шкале Роквелла), твердость в случае пластмассовых валиков предпочтительно составляет от приблизительно D10 до приблизительно D100 (согласно показаниям дюрометра Шора), и твердость в случае резиновых валиков предпочтительно составляет от приблизительно A10 до приблизительно A100 (согласно показаниям дюрометра Шора). Валики могут быть выполнены из металла, пластмассы или резины. Поверхность первой двойки валиков или второй двойки валиков может быть покрыта слоями различных материалов, имеющих различную твердость. Предпочтительно в случае N двоек валиков твердость двоек валиков увеличивается от первой двойки валиков до N-й двойки валиков в направлении транспортировки.

Предпочтительно твердость первого валика равна твердости второго валика.

Предпочтительно твердость третьего валика равна твердости четвертого валика.

Предпочтительно установка содержит подвижную опору, приводимую в движение первым валиком или вторым валиком первой двойки валиков. Предпочтительно подвижная опора присутствует для транспортировки листа вдоль направления транспортировки. Предпочтительно подвижная опора приводится в движение одним из валиков первой двойки валиков. Предпочтительно подвижная опора заканчивается после первой двойки валиков. Предпочтительно в случае N пар валиков подвижная опора проходит в направлении транспортировки листа через заданное количество двоек валиков. Предпочтительно после первой двойки валиков или второй двойки валиков лист является «достаточно твердым» настолько, что он является самоподдерживающимся и приводится в движение по меньшей мере посредством моторизованной двойки валиков через следующие валики. Предпочтительно подвижная опора заканчивается между первой двойкой валиков и второй двойкой валиков.

Конкретные варианты осуществления будут далее описаны лишь на примерах со ссылками на сопроводительные чертежи, на которых:

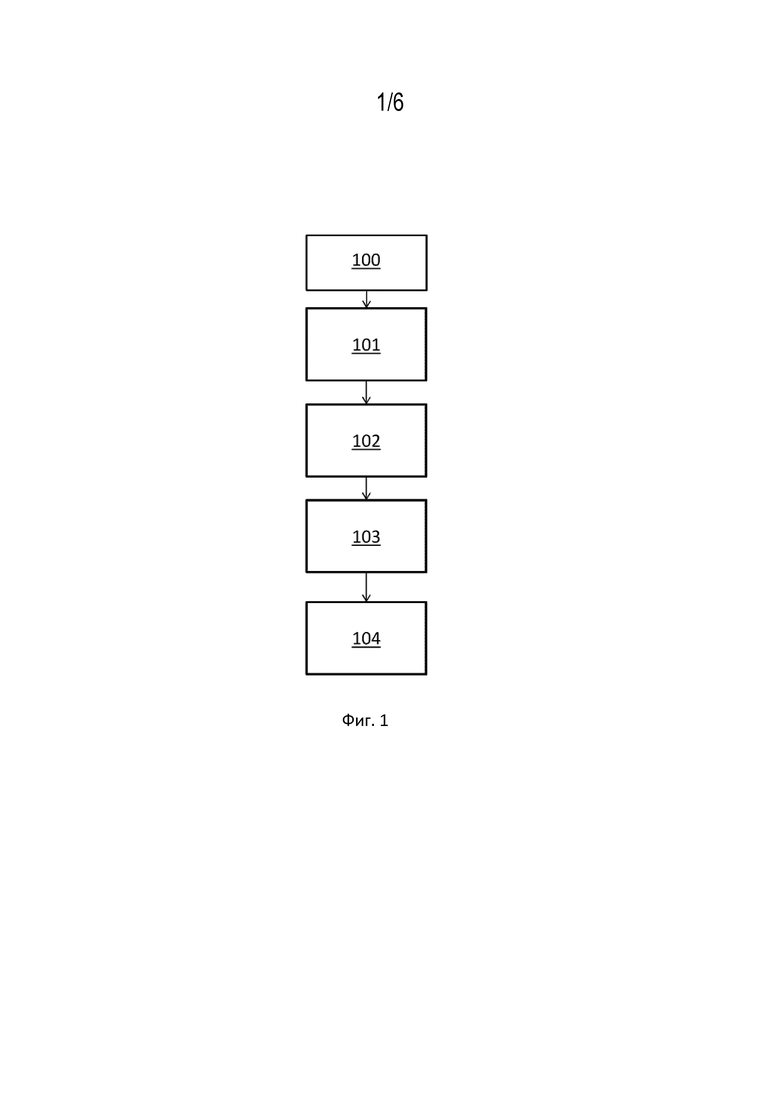

на Фиг. 1 показана блок-схема способа получения суспензии для производства гомогенизированного табачного материала согласно настоящему изобретению;

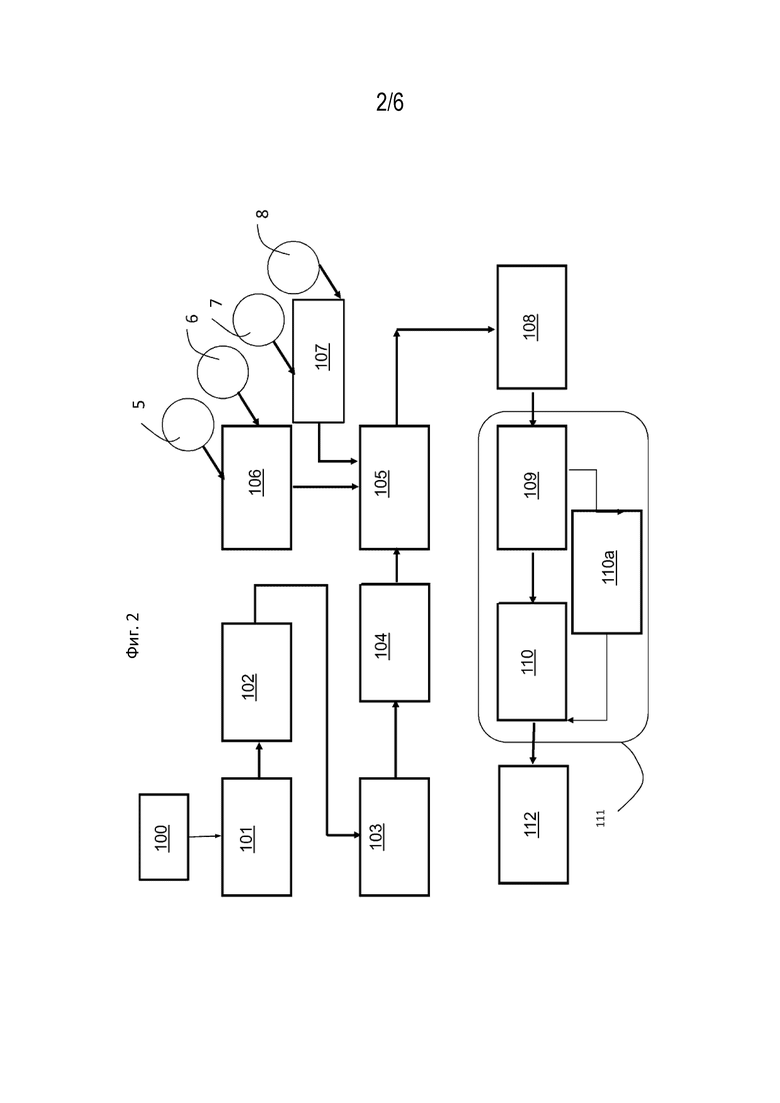

на Фиг. 2 показана блок-схема способа производства гомогенизированного табачного материала согласно настоящему изобретению;

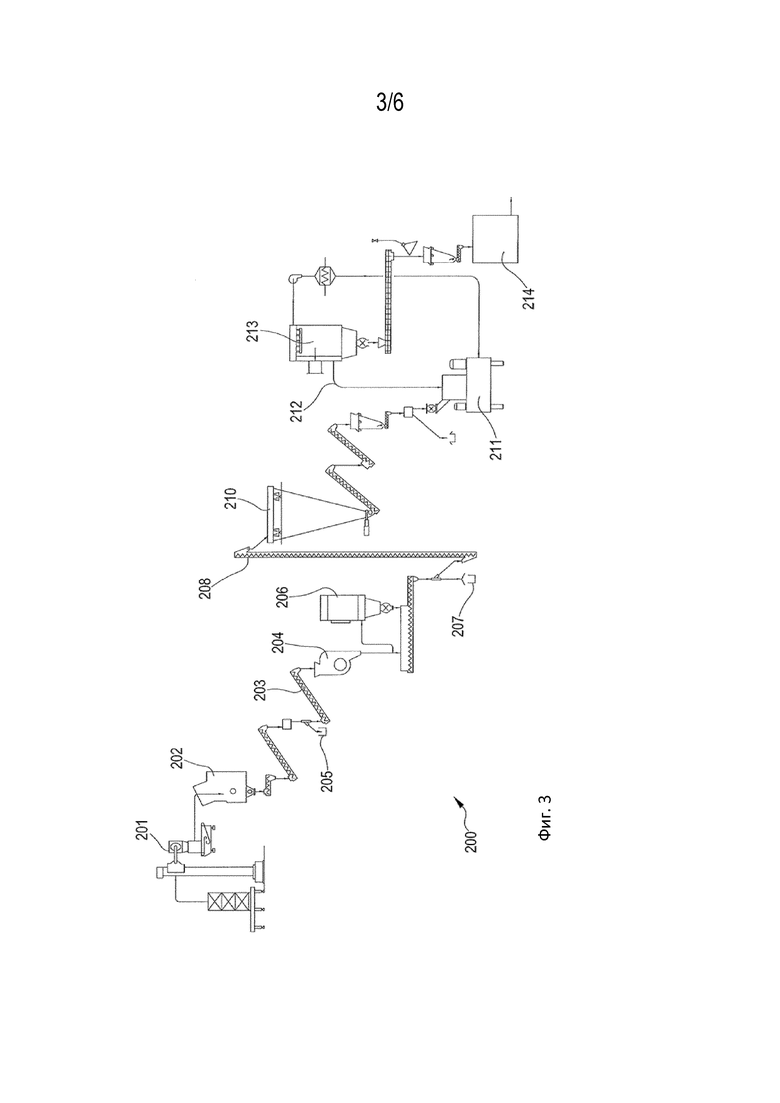

на Фиг. 3 показана установка для производства гомогенизированного табачного материала согласно настоящему изобретению;

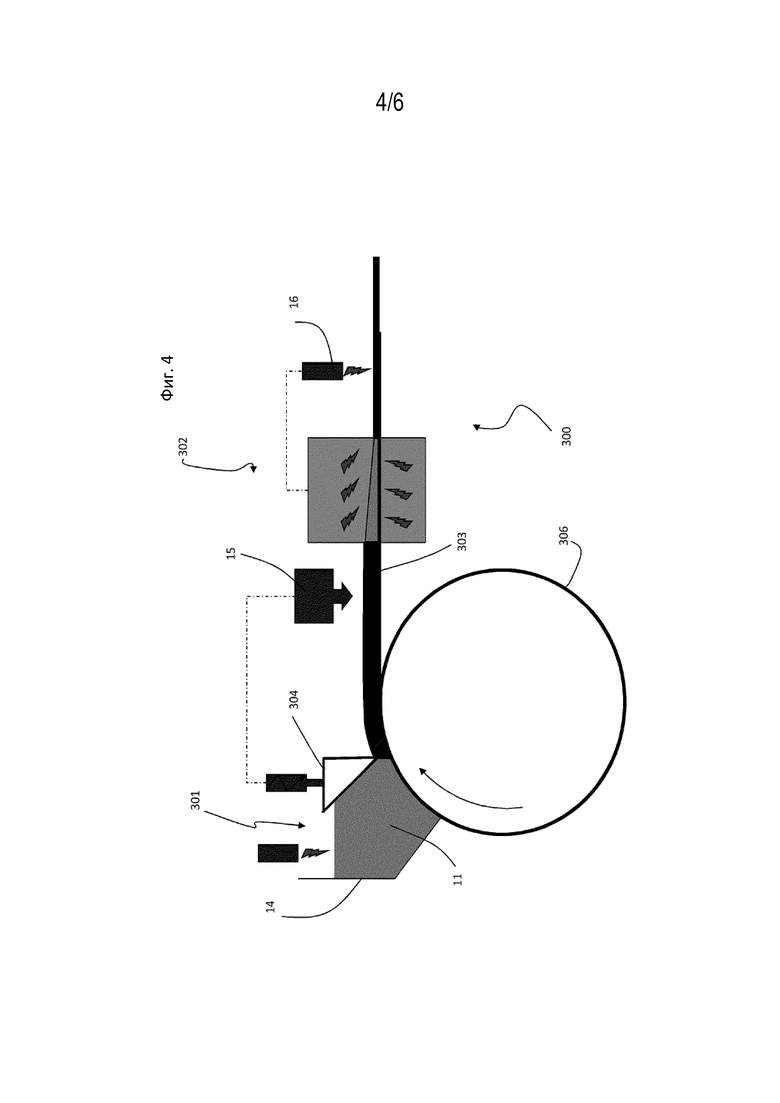

на Фиг. 4 показана часть установки для производства гомогенизированного табачного материала согласно настоящему изобретению;

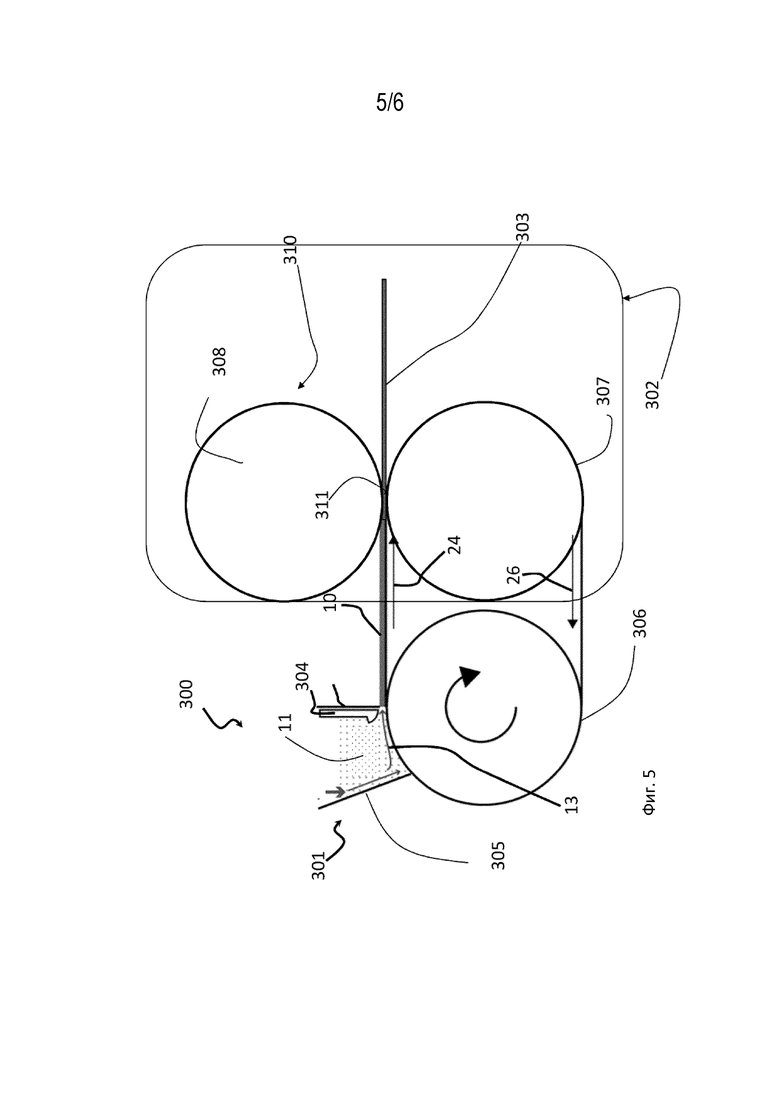

на Фиг. 5 показан схематический вид установки для выполнения способа по Фиг. 1 и 2; и

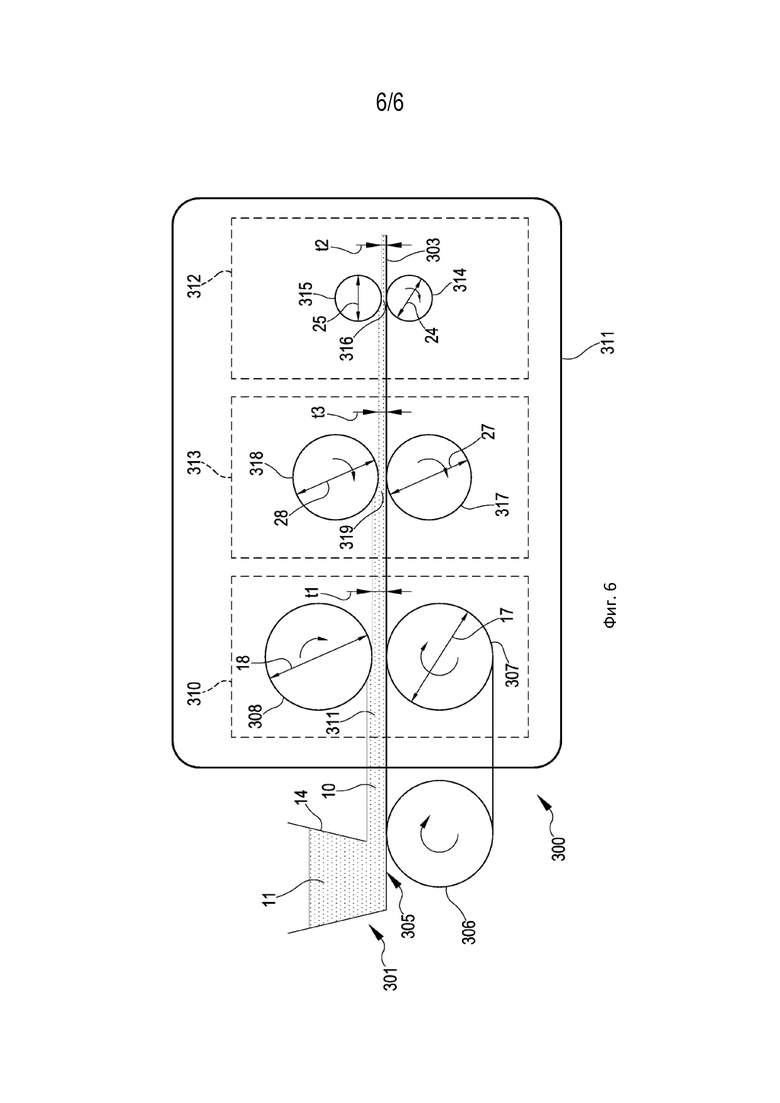

на Фиг. 6 показан схематический вид установки для осуществления способа, показанного на Фиг. 1 и 2.

С первоначальной ссылкой на Фиг. 1 представлен способ производства листа из содержащего алкалоиды материала, в данном примере - гомогенизированного табачного листа, из суспензии согласно настоящему изобретению. Первый этап способа по настоящему изобретению представляет собой этап 100 выбора типов табака и сортов табака, подлежащих использованию в табачной смеси для производства гомогенизированного табачного материала. Типы табака и сорта табака, используемые согласно настоящему способу, представляют собой, например, светлый табак, темный табак, ароматический табак и табачный наполнитель.

Лишь выбранные типы табака и сорта табака, предназначенные для использования в производстве гомогенизированного табачного материала, подвергают обработке согласно следующим этапам способа по настоящему изобретению.

Способ включает дополнительный этап 101, на котором осуществляют выкладку выбранного табака. Данный этап может включать проверку целостности табака, например сорта и количества, которые могут быть подтверждены, например, с помощью считывателя штрих-кода, для отслеживания продукта и обеспечения возможности оперативного контроля. После сбора и сушки присваивают табачному листу сорт, который описывает положение стебля, качество и цвет.

Кроме того, этап 101 выкладки может также включать, в случае если табак отгружают в производственные помещения для производства гомогенизированного табачного материала, распаковывание или вскрытие ящиков с табаком. Затем распакованный табак предпочтительно подают на взвешивающую станцию с целью его взвешивания.

Кроме того, этап 101 выкладки табака может включать резку кип в случае необходимости, поскольку табачные листья обычно транспортируют в кипах при упаковке в ящики и отгрузке.

Кипы табака разделяют в зависимости от типа табака. Например, может быть обеспечена линия обработки для табака каждого типа. Таким образом, следующие этапы выполняют для табака каждого типа, как подробно описано ниже. Эти этапы могут выполняться последовательно по каждому сорту, так что необходима лишь одна производственная линия. В качестве альтернативы, разные типы табака могут обрабатываться на отдельных линиях. Это может быть предпочтительно при наличии разных этапов обработки для некоторых типов табака. Например, в обычных первичных процессах обработки табака светлые табаки и темные табаки обрабатывают по меньшей мере частично в отдельных процессах, поскольку в темный табак часто добавляют дополнительный соус. Однако, согласно настоящему изобретению, к смешанному табачному порошку перед формированием гомогенизированного табачного полотна предпочтительно не добавляют никакого соуса.

Кроме того, способ по настоящему изобретению включает этап 102 крупного помола табачных листьев.

Согласно варианту способа по настоящему изобретению, после этапа 101 выкладки табака и до этапа 102 крупного помола табака осуществляют дополнительный этап резки, как изображено на фигурах. На этапе резки табак нарезают на полоски, имеющие средний размер от приблизительно 1 миллиметра до приблизительно 100 миллиметров.

Предпочтительно, после этапа резки осуществляют этап удаления нетабачного материала из указанных полосок (не показано на Фиг. 1).

Затем нарезанный табак транспортируют в направлении этапа 102 крупного помола. Предпочтительно, регулируют и измеряют расход табака, поступающего в мельницу для крупного помола полосок табачного листа.

На этапе 102 крупного помола табачные полоски уменьшают до среднего размера частиц, составляющего от приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. На данном этапе табачные частицы все еще сохраняют свои клетки по сути неповрежденными, и результирующие частицы не создают существенных проблем при транспортировке.

Предпочтительно после этапа 102 крупного помола транспортируют табачные частицы, например, с помощью пневматического транспортера на этап 103 смешения. В качестве альтернативы, этап 103 смешения может быть выполнен до этапа 102 крупного помола или, при его наличии, до этапа резки или, в качестве альтернативы, между этапом резки и этапом 102 крупного помола.

На этапе 103 смешения смешивают все табачные частицы крупного помола табаков различных типов, выбранных для табачной смеси. Таким образом, этап 103 смешения представляет собой единственный этап для табаков всех выбранных типов. Это означает, что после этапа смешения необходима лишь одна производственная линия для табаков всех различных типов.

На этапе 103 смешения предпочтительно осуществляют смешение табаков различных типов в виде частиц.

После этапа 103 смешения выполняют этап 104 тонкого помола с получением табачного порошка со средним размером частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. На этом этапе 104 тонкого помола уменьшают размер частиц табачного порошка до размера, подходящего для изготовления суспензии. В результате указанного этапа 104 тонкого помола клетки табака по меньшей мере частично разрушаются, и табачный порошок может становиться клейким.

Полученный таким образом табачный порошок может сразу же использоваться для получения табачной суспензии. В качестве альтернативы, может быть добавлен дополнительный этап хранения табачного порошка, например, в подходящих емкостях (не показано).

Далее со ссылкой на Фиг. 2 раскрыт способ изготовления гомогенизированного табачного полотна согласно настоящему изобретению. Полученный на этапе 104 тонкого помола табачный порошок используют на следующем этапе 105 изготовления суспензии. До начала или во время этапа 105 изготовления суспензии способ согласно настоящему изобретению включает два дополнительных этапа: этап 106 изготовления пульпы, на котором целлюлозные волокна 5 и воду 6 перерабатывают в пульпу для однородного распределения и очистки волокон в воде, и этап 107 изготовления суспензии, на котором предварительно смешивают вещество 7 для образования аэрозоля и связующее 8. Предпочтительно, вещество 7 для образования аэрозоля содержит глицерин, а связующее 8 содержит гуар. Предпочтительно, этап 107 изготовления суспензии включает предварительное смешение гуара и глицерина без добавления воды.

Этап 105 изготовления суспензии предпочтительно включает перемещение заранее приготовленного раствора вещества для образования аэрозоля и связующего в смесительный бак для изготовления суспензии и перемещение пульпы в указанный смесительный бак для изготовления суспензии. Кроме того, этап изготовления суспензии включает дозированную подачу табачной порошковой смеси в смесительный бак для изготовления суспензии, содержащий пульпу и суспензию гуара-глицерина. Более предпочтительно, данный этап также включает обработку суспензии с помощью мешалки с высоким усилием сдвига для обеспечения однородности и гомогенности суспензии.

Предпочтительно, этап 105 изготовления суспензии также включает этап добавления воды, на котором добавляют воду в суспензию для получения требуемой вязкости и влажности.

С целью формирования гомогенизированного табачного полотна предпочтительно транспортируют суспензию, полученную согласно этапу 105, в литьевой короб, где ее перемешивают и затем отливают на этапе 108 литья. Предпочтительно, данный этап 108 литья включает транспортировку суспензии на литьевую станцию и литье суспензии на опору с получением полотна. Предпочтительно, во время литья регулируют толщину, влажность и плотность литого полотна сразу же после литья, и более предпочтительно, также осуществляют их непрерывное отслеживание и регулирование с обратной связью с использованием устройств измерения параметров суспензии в течение всего процесса.

Предпочтительно, выбирают требуемую толщину листа.

Затем гомогенизированное литое полотно сушат на этапе 111 сушки, включающем однородную и постепенную сушку литого полотна, например, на бесконечной ленте из нержавеющей стали. Бесконечная стальная лента из нержавеющей стали может содержать независимо регулируемые зоны. Предпочтительно этап сушки включает отслеживание температуры литого листа в каждой зоне сушки для обеспечения плавного профиля сушки в каждой зоне сушки и нагрев опоры, на которой формируется гомогенизированное литое полотно. Предпочтительно профиль сушки представляет собой так называемый TLC-профиль сушки.

Во время этапа 111 сушки выполняют первый 109 и второй 110 этапы сжатия. Первый и второй этапы сжатия выполняют друг за другом. Первый этап сжатия выполняют при нахождении листа на ленте. Сжатие осуществляют между двумя валиками, которые образуют между собой первый зазор, куда вставляют и где сжимают лист. После первого сжатия лист может быть снят с ленты с тем, чтобы лист впоследствии был свободностоящим. Подвергают лист второму этапу сжатия, также между двумя валиками, образующими между собой второй зазор. Предпочтительно, второй зазор меньше, чем первый. Указанное второе сжатие предпочтительно осуществляют во время сушки. Предпочтительно между первым и вторым этапами сжатия также имеет место третий этап 110а сжатия с использованием третьего комплекта из двух валиков, образующих между собой третий зазор, предпочтительно меньший первого зазора, но больший второго зазора. Кроме того, третий этап сжатия предпочтительно осуществляют во время сушки. По завершении этапов сжатия получают требуемую толщину листа. Эта толщина может быть дополнительно изменена в результате процесса сушки.

В конце этапа 111 сушки полотна выполняют этап мониторинга (не показан) для измерения содержания влаги и количества дефектов, присутствующих в высушенном полотне.

Гомогенизированное табачное полотно, которое было высушено до целевого содержания влаги, затем предпочтительно наматывают на этапе 112 намотки, например, с образованием одного исходного рулона. Данный исходный рулон можно затем использовать для производства меньших рулонов путем продольной резки в процессе формирования малых рулонов. Меньшие рулоны могут затем использоваться для производства генерирующих аэрозоль изделий (не показаны).

Если требуется получение листа, имеющего другую толщину, в дополнительном процессе, то может быть изменено расстояние между валиками, используемыми на первом, втором и третьем этапах сжатия, иначе говоря, ширина первого, второго и третьего зазоров может быть изменена с целью изменения толщины листа на выходе этапа 111 сушки.

Способ производства суспензии для получения гомогенизированного табачного материала согласно Фиг. 1 выполняют с использованием установки 200 для производства суспензии, схематически показанной на Фиг. 3. Установка 200 содержит станцию 201 приема табака, где осуществляется накопление, разборка штабелей, взвешивание и проверка табаков различных типов. При необходимости, если табак был отгружен в картонных коробках, то на приемной станции 201 осуществляют вскрытие картонных коробок, содержащих табак. Станция 201 для приема табака при необходимости также содержит блок резки табачных кип.

На Фиг. 3 показана производственная линия лишь для табака одного типа, однако такое же оборудование может присутствовать для табака каждого типа, используемого в полотне из гомогенизированного табачного материала согласно настоящему изобретению, в зависимости от того, когда выполняется этап смешения. Далее, табак вводят в резательное устройство 202 для выполнения этапа резки. Резательное устройство 202 может представлять собой, например, стержневое резательное устройство. Резательное устройство 202 предпочтительно выполнено с возможностью обработки кип всех размеров для разрыхления табачных полосок и нарезки их на кусочки меньшего размера. Кусочки табака в каждой производственной линии транспортируют, например, посредством пневматического транспортера 203 к мельнице 204 на этап 102 крупного помола. Предпочтительно, во время транспортировки осуществляют управление таким образом, чтобы отбраковать инородный материал в табачных кусочках. Например, наряду с пневматическим транспортером нарезанного табака могут присутствовать конвейерная система для удаления жилок, сепаратор тяжелых частиц и металлодетектор, причем все эти элементы обозначены номером 205 на сопроводительном чертеже.

Мельница 204 выполнена с возможностью крупного помола табачных полосок до размера от приблизительно 0,25 миллиметра до приблизительно 2 миллиметров. Скорость ротора мельницы можно регулировать и менять в зависимости от скорости потока кусочков табака.

Предпочтительно, после мельницы 204 крупного помола расположен буферный бункер 206 для однородного регулирования массового расхода. Кроме того, предпочтительно, мельница 204 оснащена искровыми детекторами и системой 207 экстренного отключения для обеспечения безопасности.

Из мельницы 204 табачные частицы транспортируются, например, посредством пневматического транспортера 208 в мешалку 210. Мешалка 210 предпочтительно содержит бункер, в котором находится надлежащая клапанная система управления. В мешалку вводятся все табачные частицы табаков всех различных типов, которые были выбраны для получения заданной смеси. В мешалке 210 табачные частицы смешиваются с образованием однородной смеси. Из мешалки 210 смесь табачных частиц транспортируют на станцию 211 тонкого помола.

Станция 211 тонкого помола представляет собой, например, ударную сортировочную мельницу с надлежащим образом спроектированным вспомогательным оборудованием для получения тонкомолотого табачного порошка согласно надлежащим техническим условиям, то есть табачного порошка с размером частиц от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. После станции 211 тонкого помола расположена пневматическая транспортная линия 212, выполненная с возможностью транспортировки тонкомолотого табачного порошка к буферному порошковому бункеру 213 для непрерывной подачи порошка в расположенный дальше по ходу потока бак для периодического перемешивания суспензии, где происходит процесс изготовления суспензии.

Суспензию, которая была изготовлена с использованием вышеописанного табачного порошка на этапах 100-105 способа согласно настоящему изобретению, предпочтительно также подвергают литью в литьевой станции 300, как изображено на Фиг. 4.

Суспензию из буферного бака (не показан) перемещают в литьевую станцию 300 посредством подходящего насоса со средствами точного регулирования и измерения скорости потока. Литьевая станция 300 предпочтительно содержит следующие секции. Узел 301 с коробом и лопаткой для прецизионного литья суспензии, который осуществляет литье суспензии 11 на опору 303, такую как лента из нержавеющей стали, с требуемыми однородностью и толщиной для надлежащего формирования полотна, и который принимает суспензию из насоса. Основную сушилку 302, имеющую зоны или секции сушки и предназначенную для сушки литого табачного полотна. Предпочтительно, отдельные зоны сушки имеют средства парового нагрева, расположенные на нижней стороне опоры, средства подачи нагретого воздуха, расположенные над опорой, и регулируемые средства управления выпуском воздуха. Внутри основной сушилки 302 гомогенизированное табачное полотно подвергают сушке до требуемой конечной влажности на опоре 303.

Далее, со ссылкой на более подробную Фиг. 5 показаны дополнительные подробности литьевых станций 300. Узел 301 с коробом и лопаткой для прецизионного литья суспензии содержит литьевую лопатку 304 и литьевой короб 305. Подвижная опора 303 содержит непрерывную ленту из нержавеющей стали, содержащую барабанный узел. Предпочтительно, стальная лента 303 надета вокруг пары противоположных барабанов 306, 307. Суспензию отливают на стальную ленту на барабане 306 посредством литьевой лопатки 304, в результате чего создается непрерывный лист 10 гомогенизированного табачного материала.

Литая суспензия 10 приводится в движение посредством стальной ленты 303 вдоль направления литья или транспортировки, указанного стрелкой 24 на Фиг. 5, и поступает в сушилку 302, где она подвергается постепенному нагреву и однородной сушке. На Фиг. 5 сушилка 302 изображена лишь частично.

Поступающая суспензия 11 вводится в литьевой короб 305 со входа (не показан), в частности из трубы, соединенной с боковой стенкой 14 литьевого короба 305, в результате чего эта поступающая суспензия 11 размещается вблизи днища литьевого короба 305.

Суспензия 11 из буферных баков (не показаны на чертежах) перемещается в литьевой короб 305 обычно посредством насоса (не показан на чертежах). Предпочтительно, насос содержит регулятор (не показан на чертежах) расхода для регулирования количества суспензии 11, вводимой в литьевой короб 305. Насос предпочтительно выполнен с возможностью обеспечения того, чтобы периоды перемещения суспензии поддерживались на минимально необходимом уровне.

Количество суспензии 11 в литьевом коробе 305 имеет заданный уровень, который предпочтительно остается по существу постоянным или в пределах заданного диапазона. С целью поддержания количества суспензии 11 по существу на постоянном уровне, указанный насос регулирует расход суспензии 11, поступающей в литьевой короб 305.

Литьевая лопатка 304 связана с литьевым коробом 305 с целью литья суспензии. Литьевая лопатка 304 имеет основной размер, который представляет собой ее продольную ширину. Литьевая лопатка имеет первую ось, которая расположена вдоль ее продольного направления.

Между литьевой лопаткой 304 и стальной лентой 303 имеется зазор, размеры которого определяют, помимо прочего, начальную толщину литого полотна 10 из гомогенизированного табачного материала при литье, именуемую далее начальной толщиной. Эту начальную толщину предпочтительно контролируют, например, с помощью подходящего датчика 15 (видимого на Фиг. 4), который предпочтительно имеет контур обратной связи с литьевой лопаткой 304. Зазор, образованный между литьевой лопаткой и стальной лентой, может быть изменен на основе сигналов, выдаваемых датчиком 15 (см. Фиг. 4).

Литьевая лопатка 304 и лента 303 обращены друг к другу, и лента частично расположена ниже литьевой лопатки 304. Барабан 306 при своем вращении осуществляет подачу ленты 303 в направлениях, указанных стрелками 24 и 26.

Литьевая станция 300 также содержит первую двойку 310 валиков, образованную вторым барабаном 307 в качестве первого валика и вторым валиком 308. Первый валик 307 и второй валик 308 образуют между собой первый зазор 311.

Лента также надета вокруг второго барабана 307. Второй барабан 307 образует часть первой двойки 310 валиков, причем первый валик 307 представляет собой второй барабан, и второй валик 308 расположен по вертикали над первым валиком 307. Два этих валика образуют между собой первый зазор 311, имеющий изменяемую толщину. Первая двойка 310 валиков расположена внутри сушилки 302. Лист вставляют в зазор 311 и сжимают таким образом, чтобы удалить воду из листа. Толщина листа после первой двойки 310 валиков именуется первой толщиной, и она обозначена через t1. Первая двойка 310 валиков представляет собой первую из ряда, состоящего из N двоек валиков, где N≥2. На Фиг. 6 показан пример с тремя двойками валиков, то есть N=3. Литьевая станция 300 содержит первую двойку 310 валиков, вторую двойку 312 валиков (последняя двойка перед выходом листа из сушилки 302) и третью двойку 313 валиков, расположенную между первой двойкой валиков и второй двойкой валиков. В каждой двойке валиков образован зазор между валиками, составляющими данную двойку. Вторая двойка 312 валиков содержит третий валик 316 и четвертый валик 317, образующие между собой второй зазор 318. Толщина листа после второй двойки валиков именуется третьей толщиной и обозначается через t2. Третья двойка 313 валиков содержит пятый валик 319 и шестой валик 320, образующие между собой третий зазор 321. Толщина листа после третьей двойки валиков именуется третьей толщиной и обозначена через t3. Ширина зазоров между валиками указанных двоек монотонно уменьшается от первой двойки валиков до второй двойки валиков, то есть ширина первого зазора 311 больше ширины третьего зазора 321, которая, в свою очередь, больше ширины второго зазора 318. Аналогичным образом, первая толщина листа 10 уменьшается от наибольшей толщины t1 после первой двойки валиков 310 до наименьшей толщины t2 после второй двойки валиков 312.

Иначе говоря, t1>t3>t2. Предпочтительно, в двойках 310, 312, 313 диаметр одного или более валиков, расположенных под листом 10, может быть изменен.

Предпочтительно, диаметры валиков также уменьшаются от первой двойки 310 валиков до второй двойки 312 валиков (которые имеют наименьший диаметр). Третья двойка 313 валиков имеет промежуточные диаметры, находящиеся между диаметрами первой и второй двоек валиков.

Толщину t2 листа после второй двойки 312 валиков предпочтительно контролируют, например, с помощью подходящего датчика 16, расположенного дальше по ходу потока относительно сушилки 302 (см. Фиг. 4) в направлении перемещения ленты 303. Обратная связь предпочтительно присутствует между датчиком 16, проверяющим толщину t3 и первым зазором 311, вторым зазором 318 и третьим зазором 321 между первой парой роликов 310, второй парой роликов 312 и третьей парой роликов 313. Эти зазоры могут регулироваться в соответствии с сигналами, передаваемыми датчиком 16.

Дальше по ходу потока относительно сушилки 302 высушенный лист может быть смотан в рулон (не показан) для хранения и дополнительного использования для производства генерирующих аэрозоль изделий.

Группа изобретений относится к установке для производства листа из содержащего алкалоиды материала для генерирующего аэрозоль изделия и способу производства листа из содержащего алкалоиды материала. Способ производства листа из содержащего алкалоиды материала для генерирующего аэрозоль изделия включает этапы, на которых: смешивают содержащий алкалоиды материал с водой с образованием суспензии; формируют лист из указанной суспензии; сжимают лист между первой парой валиков, причем на момент начала этапа сжатия листа содержание воды в листе составляет от 50 до 80 процентов от общего веса листа; дополнительно сжимают лист, ранее сжатый с помощью первой пары валиков, между второй парой валиков с получением требуемой толщины листа из содержащего алкалоиды материала. Технический результат – обеспечение однородной толщины листа. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Способ производства листа из содержащего алкалоиды материала для генерирующего аэрозоль изделия, включающий этапы, на которых:

смешивают содержащий алкалоиды материал с водой с образованием суспензии;

формируют лист из указанной суспензии;

сжимают лист между первой парой валиков, причем на момент начала этапа сжатия листа содержание воды в листе составляет от 50 процентов до 80 процентов от общего веса листа; и

дополнительно сжимают лист, ранее сжатый с помощью первой пары валиков, между второй парой валиков с получением требуемой толщины листа из содержащего алкалоиды материала.

2. Способ по п. 1, согласно которому этап формирования листа включает этап литья листа.

3. Способ по п. 1, согласно которому этап формирования листа включает этап экструзии листа.

4. Способ по любому из предыдущих пунктов, согласно которому первая пара валиков включает в себя первый валик и второй валик, а вторая пара валиков включает в себя третий валик и четвертый валик, причем способ включает этап, на котором:

изменяют ширину первого зазора или ширину второго зазора.

5. Способ по п. 4, включающий этап, на котором:

изменяют диаметр валика первой пары валиков или диаметр валика второй пары валиков в зависимости от требуемой толщины содержащего алкалоиды листа; или

изменяют расстояние между первым валиком и вторым валиком или изменяют расстояние между третьим валиком и четвертым валиком в зависимости от требуемой толщины содержащего алкалоиды листа.

6. Способ по любому из предыдущих пунктов, включающий этап, на котором:

сушат лист во время этапа сжатия между первой парой валиков или во время этапа сжатия между второй парой валиков или между этапом сжатия между первой парой валиков и этапом сжатия между второй парой валиков.

7. Способ по любому из предыдущих пунктов, включающий этап, на котором:

регулируют температуру первой пары валиков или температуру второй пары валиков.

8. Способ по любому из предыдущих пунктов, согласно которому этап формирования листа включает:

формирование листа на подвижной опоре, причем подвижную опору перемещают с помощью первой пары валиков.

9. Способ по п. 8, включающий этап, на котором:

снимают лист с подвижной опоры перед этапом сжатия листа между второй парой валиков.

10. Способ по п. 9, который перед снятием листа с подвижной опоры включает этап, на котором:

уменьшают содержание воды в листе до значения ниже 35 процентов от общего веса листа.

11. Установка для производства листа из содержащего алкалоиды материала для генерирующего аэрозоль изделия, содержащая:

смеситель для смешения содержащего алкалоиды материала с водой с образованием суспензии;

устройство для формирования листа для придания части суспензии формы листа;

сушилку, содержащую:

первую пару валиков, образующих между собой первый зазор, в который обеспечена возможность вставки листа; и

вторую пару валиков, образующую между собой второй зазор, в который обеспечена возможность вставки листа, причем вторая пара валиков расположена дальше по ходу потока относительно первой пары валиков в направлении перемещения листа;

при этом обеспечен нагрев первой пары валиков или второй пары валиков с помощью горячей текучей среды.

12. Установка по п. 11, в которой второй зазор меньше первого зазора.

13. Установка по п. 11 или 12, в которой первая пара валиков содержит первый валик и второй валик, а вторая пара валиков содержит третий валик и четвертый валик, причем диаметр первого валика больше диаметра третьего валика.

14. Установка по любому из пп. 11-13, в которой первая пара валиков включает в себя первый валик и второй валик, а вторая пара валиков включает в себя третий валик и четвертый валик, причем наружная поверхность третьего валика имеет более высокую твердость, чем наружная поверхность первого валика.

15. Установка по любому из пп. 11-14, содержащая подвижную опору, приводимую в движение с помощью первого валика или второго валика первой пары валиков.

| US 5501237 A1, 26.03.1996 | |||

| Устройство для термообработки табака | 1981 |

|

SU1082378A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ТАБАЧНОГО МАТЕРИАЛА | 2005 |

|

RU2336789C1 |

| Сушилка для табака с вращающимся барабаном | 1946 |

|

SU68261A1 |

| US 4542755 A1, 24.09.1985 | |||

| СПОСОБ СОХРАНЕНИЯ ГЕНОФОНДА ПОРОД СКОТА С МИНИМАЛЬНЫМ КОЛИЧЕСТВОМ ЖИВОТНЫХ | 1999 |

|

RU2159036C1 |

Авторы

Даты

2023-09-04—Публикация

2019-12-18—Подача