Настоящее изобретение относится к способу производства листа из материала, содержащего алкалоиды. В частности, настоящее изобретение относится к способу производства листа материала для использования в генерирующем аэрозоль изделии, например таком, как сигарета или алкалоидсодержащий продукт типа «нагреваемый без горения».

В настоящее время в производстве табачных продуктов помимо табачных листьев используют также гомогенизированный табачный материал. Такой гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например такого, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Процесс изготовления листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием пульпы. Затем пульпу используют для создания табачного полотна, например, посредством формования вязкой пульпы на движущуюся металлическую ленту с получением так называемого формованного листа. В альтернативном варианте осуществления для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги. После получения гомогенизированные табачные полотна можно нарезать аналогично цельнолистовому табаку, с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

В вышеупомянутом способе пульпу отливают на подложку, такую как движущаяся лента, а затем ее нагревают для получения листа материала, который можно дополнительно обработать для получения компонентов для изделия, генерирующего аэрозоль. Движущаяся лента с находящимся на ней литым листом перемещается внутри длинных «сушилок», в которых температура регулируется для постепенного нагрева и сушки листа. Для сушки литого листа сушилки обычно выпускают потоки горячего воздуха к верхней поверхности листа и выпускают пар к нижней поверхности стальной ленты для ее нагревания. Пульпа, осажденная на ленте, поступает в сушилки по существу в жидкой форме, высушивается и нагревается внутри сушилок и выходит по существу в твердой форме в виде непрерывного литого листа.

Описанный выше процесс сушки требует большого количества энергии для нагрева и сушки листа. Часть этого тепла эффективно передается листу и высушивает его (скрытая теплота испарения). Некоторое количество дополнительного тепла остается в горячем сухом воздухе и в паре, выходящих из выходных отверстий сушилок, или остаются в нагретой движущейся металлической ленте после снятия с нее листа.

Кроме того, в ходе этого процесса сушки некоторые из ароматизаторов и алкалоидов, присутствующих в листе, захватываются испаряющейся водой, а затем выводятся с паром из высушиваемого листа.

Желательно повысить эффективность этапа сушки. Следовательно, существует необходимость в новом способе получения листа из материала, содержащего алкалоиды, предпочтительно, но необязательно, для использования в нагреваемом генерирующем аэрозоль изделии типа «нагреваемое без горения», которое соотносится с описанными выше характеристиками нагрева в ходе процесса сушки.

Данное изобретение относится к способу получения листа из материала, содержащего алкалоиды, включающему: смешивание частиц материала, содержащего алкалоиды, связующего, вещества для образования аэрозоля и воды с образованием пульпы; формование пульпы с образованием литого листа; сушку литого листа с помощью нагретой текучей среды; и рекуперацию тепла из отработавших веществ, образующихся во время сушки.

Пульпу, содержащую материал, в состав которого входят алкалоиды, отливают, например, на опору. Полученный литой лист высушивают в сушилке с использованием нагретой текучей среды, которая обменивается теплом с литым листом. Нагретая текучая среда может нагревать и высушивать лист. В ходе этого процесса сушки образуются отработавшие вещества. В соответствии с настоящим изобретением отработавшие вещества собирают, и из них рекуперируют тепло. Таким образом, тепло в отработавших веществах, которое было бы потрачено впустую, может быть использовано повторно, например, в том же процессе производства листа.

В настоящем документе термин «лист» обозначает плоский элемент, имеющий ширину и длину, значительно превышающие его толщину. Ширина листа из материала, содержащего алкалоиды, предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно ширина листа из материала, содержащего алкалоиды, составляет от приблизительно 60 миллиметров до приблизительно 2500 миллиметров. Толщина листа из материала, содержащего алкалоиды, предпочтительно составляет от приблизительно 50 микрометров до приблизительно 300 микрометров, более предпочтительно толщина листа составляет от приблизительно 100 микрометров до приблизительно 250 микрометров, еще более предпочтительно от приблизительно 130 микрометров до 220 микрометров. Непрерывный «лист» в данном документе называется «полотном».

В данном документе термин «формовочная лопатка» обозначает элемент продолговатой формы, который может иметь по существу постоянное поперечное сечение вдоль основных частей его продольной протяженности. Она содержит по меньшей мере одну кромку, которая предназначена для вхождения в контакт с пастообразным, вязким или подобным жидкости веществом, на которое будет оказывать воздействие указанная кромка, таким как пульпа. Указанная кромка может иметь острую и похожую на нож кромку. В альтернативном варианте осуществления она может иметь прямоугольную или закругленную кромку.

В настоящем документе термин «подвижная опора» обозначает любое приспособление, содержащее поверхность, которая может двигаться в по меньшей мере одном продольном направлении. Подвижная опора может образовывать замкнутый контур, чтобы обеспечивать возможность непрерывной транспортировки в одном направлении. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской и может иметь структурированную или неструктурированную поверхность. Подвижная опора может не содержать отверстий на своей поверхности или может содержать отверстия, предпочтительно такого размера, чтобы они были непроницаемы для пульпы, расположенной на ней. Подвижная опора может содержать листовую подвижную и гибкую ленту. Лента может быть выполнена из металлического материала, включая, но без ограничения, сталь, медь, сплавы железа и сплавы меди, или из каучукового материала. Лента может быть выполнена из теплостойкого материала, так что она может быть нагрета для ускорения процесса сушки пульпы.

В данном документе термин «пульпа» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию из другого подобного жидкости, вязкого или пастообразного материала, и который может содержать некоторое количество твердых частиц, при условии, что состояние пульпы остается подобным жидкости, вязким или пастообразным.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые в основном содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислотными свойствами. Некоторые синтетические соединения схожей структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибами, растениями и животными. Их можно выделять из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

Предпочтительно материал, содержащий алкалоиды, содержит гомогенизированный табачный материал. Поэтому в этом случае алкалоид представляет собой никотин. В настоящем документе термин «гомогенизированный табачный материал» означает материал, полученный агломерацией частиц табака, который содержит алкалоид никотин.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и формованный лист. Процесс изготовления листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием пульпы. Затем указанную пульпу используют для получения табачного полотна. Например, посредством литья вязкой пульпы на движущуюся металлическую ленту получают так называемый формованный лист. В альтернативном варианте осуществления для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Листовой материал из табака может называться восстановленным листовым материалом, и его получают с использованием табака в виде частиц (например, восстановленного табака) или табачной смеси в виде частиц, увлажнителя и водного растворителя с получением табачной композиции. Эта табачная композиция может затем быть подвергнута литью, экструзии, раскатке или прессованию с получением листового материала из табачной композиции. Лист из табака может быть изготовлен с использованием влажного процесса, в котором мелкодисперсные частицы табака используют для получения бумагообразного материала; или процесса литья листов, в котором мелкодисперсные частицы табака смешивают со связующим материалом и осуществляют литье на движущуюся ленту с получением листа.

Гомогенизированный табачный лист обычно предпочтительно содержит, в дополнение к табаку, связующее. Гомогенизированный табачный лист обычно предпочтительно содержит вещество для образования аэрозоля, такое как гуар и глицерин.

Термин «субстрат, образующий аэрозоль» означает субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Как правило, субстраты, образующие аэрозоль, высвобождают летучие соединения при нагреве. Образующий аэрозоль субстрат может содержать материал, содержащий алкалоиды, содержащий летучие ароматические соединения алкалоидов, которые выделяются из образующего аэрозоль субстрата при нагреве. Субстрат, образующий аэрозоль, может содержать гомогенизированный материал.

Для образования листа из материала, содержащего алкалоиды, получают пульпу.

Пульпа может содержать несколько различных компонентов или ингредиентов. Эти компоненты могут влиять на свойства литого листа из материала, содержащего алкалоиды. Первый ингредиент представляет собой материал, содержащий алкалоиды, например, в форме порошка. Этот материал может представлять собой, например, табачную порошковую смесь, которая предпочтительно содержит основную часть табака, присутствующего в пульпе. Табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале и, следовательно, придает аромат готовому продукту, например, аэрозолю, образующемуся в результате нагрева гомогенизированного табачного материала.

Предпочтительно порошок материала, содержащего алкалоиды, имеет размер от приблизительно 0,03 миллиметра до приблизительно 0,12 миллиметра. Под размером частицы или порошка материала, содержащего алкалоиды, подразумевается размер Dv95. Каждое из перечисленных выше значений указывает Dv95 размера частиц. Обозначение «v» в Dv95 означает, что рассматривается объемное распределение. Использование объемных распределений представляет концепцию эквивалентной сферы. Эквивалентная сфера - это сфера, которая равна реальной частице в отношении измеряемого свойства. Таким образом, в методах рассеяния света это сфера, которая будет обеспечивать те же интенсивности рассеяния, что и реальная частица. Это по существу сфера, имеющая тот же объем, что и частица. Далее, обозначение «95» в Dv95 означает диаметр, при котором девяносто пять процентов распределения имеют меньший размер частиц и пять процентов имеют больший размер частиц. Таким образом, размер частиц равен размеру в соответствии с распределением объема, при котором 95 процентов частиц имеют диаметр (соответствующей сферы, имеющей по существу тот же объем, что и частица) меньше указанного значения. Размер частиц 60 микрон означает, что 95 процентов частиц имеют диаметр менее 60 микрон, причем диаметр представляет собой диаметр сферы, имеющей соответствующий объем, как у частицы.

Размер Dv95 частицы измеряется с помощью анализатора распределения частиц по размеру Horiba LA-950 или LA-960. Анализатор размера частиц HORIBA LA-960 использует метод лазерной дифракции для измерения распределения размеров. Эта методика сначала использует принципы расчета размера с использованием света, рассеянного от частицы (дифракция на крае) и через частицу (преломление вторичного рассеяния). Анализ LA-960 основан на теории рассеяния Ми.

В пульпу может быть добавлено связующее для улучшения свойств при растяжении гомогенизированного листа. В пульпу может быть добавлено вещество для образования аэрозоля, чтобы способствовать образованию аэрозоля. Кроме того, с целью достижения определенной вязкости и влажности, оптимальных для литья полотна из материала, содержащего алкалоиды, в пульпу может быть добавлена вода.

Количество связующего, добавляемого в пульпу, может находиться в диапазоне от приблизительно 1 процента до приблизительно 5 процентов по сухому весу указанной пульпы. В более предпочтительном варианте оно лежит в диапазоне от приблизительно 2 процентов до приблизительно 4 процентов. Связующее, используемое в пульпе, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее может обеспечивать, чтобы порошок из материала, содержащего алкалоиды, такого как табак, оставался по существу распределенным по всему гомогенизированному табачному полотну. Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т. п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Подходящие вещества для образования аэрозоля для включения в пульпу для материала, содержащего алкалоиды, известны из уровня техники и включают без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примеры предпочтительных веществ для образования аэрозоля представляют собой глицерин и пропиленгликоль.

Содержание вещества для образования аэрозоля в пульпе может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. Содержание вещества для образования аэрозоля в пульпе может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Более предпочтительно вещество для образования аэрозоля содержится в количестве от приблизительно 10 процентов до приблизительно 25 процентов в пересчете на сухой вес пульпы. Более предпочтительно вещество для образования аэрозоля содержится в количестве от приблизительно 15 процентов до приблизительно 25 процентов в пересчете на сухой вес пульпы.

Целлюлозную пульпу, содержащую целлюлозные волокна, действующую как упрочняющее средство, предпочтительно добавляют в пульпу с целью повышения прочности на разрыв полотна материала, содержащего алкалоиды.

Как правило, введение целлюлозных волокон в пульпу, действующих как упрочняющее средство, увеличивает прочность на разрыв полотна табачного материала. Следовательно, добавление целлюлозных волокон способно повысить упругость полотна из гомогенизированного табачного материала. Целлюлозные волокна для включения в пульпу с получением гомогенизированного табачного материала известны из уровня техники и включают без ограничения: волокна древесины мягких пород; волокна древесины твердых пород; джутовые волокна; льняные волокна; табачные волокна и их комбинации. В дополнение к переработке в волокнистую массу, целлюлозные волокна могут быть подвергнуты надлежащим процессам обработки, таким как очистка, механическая переработка в волокнистую массу, химическая переработка в волокнистую массу, отбеливание, сульфатная переработка в волокнистую массу и комбинации вышеперечисленного. Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или другие материалы из табачного растения. Предпочтительно целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В альтернативном варианте осуществления вместе с указанными волокнами или в качестве альтернативы им могут использоваться растительные волокна, включая конопляные и бамбуковые. Длина целлюлозных волокон преимущественно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметра. Предпочтительно средняя длина на единицу веса целлюлозных волокон составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров. Кроме того, предпочтительно количество целлюлозных волокон составляет от приблизительно 1 процента до приблизительно 7 процентов в пересчете на сухой вес от общей массы пульпы (или гомогенизированного табачного листа).

Средняя длина волокон относится к их реальной длине (независимо от того, скручены ли они или перегнуты), измеренной с помощью MORFI COMPACT, выпускаемый компанией TechPap SAS. Средняя длина представляет собой математическое среднее значение длины N волокон, измеренной с помощью MORFI COMPACT, где N > 5. MORFI COMPACT - это анализатор волокон, который измеряет длину волокон в соответствии со структурой волокна, таким образом измеряя их фактическую длину волокна в развернутом состоянии. Измеренные объекты считаются волокнами, если их длина составляет от 200 до 10 000 микрон, а их ширина составляет от 5 до 75 микрон. Длина волокон измеряется при добавлении деионизированной воды к волокнам и использовании программного обеспечения Morfi.

Предпочтительно влажность указанной пульпы при литье составляет от приблизительно 60 процентов до приблизительно 80 процентов от общей массы табачного материала при литье. Предпочтительно количество воды в пульпе составляет от приблизительно 60 процентов до 80 процентов от общей массы пульпы при литье.

Связующее и целлюлозные волокна предпочтительно содержатся в массовом соотношении, составляющем от приблизительно 1:7 до приблизительно 5:1. Более предпочтительно связующее и целлюлозные волокна содержатся в массовом соотношении, составляющем от приблизительно 1:1 до приблизительно 3:1.

Связующее и вещество для образования аэрозоля предпочтительно содержатся в массовом соотношении от приблизительно 1:30 до приблизительно 1:1. Более предпочтительно связующее и вещество для образования аэрозоля содержатся в массовом соотношении, составляющем от приблизительно 1:20 до приблизительно 1:4.

Предпочтительно материал, содержащий алкалоиды, представляет собой табак. Связующее и частицы табака предпочтительно содержатся в массовом соотношении, составляющем от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно связующее и частицы табака содержатся в массовом соотношении, составляющем от приблизительно 1:50 до приблизительно 1:15, еще более предпочтительно от приблизительно 1:30 до 1:20.

Вещество для образования аэрозоля и частицы табака предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:20 до приблизительно 1:1. Более предпочтительно, вещество для образования аэрозоля и частицы табака включены в весовом соотношении, составляющем от приблизительно 1:6 до приблизительно 1:2.

Вещество для образования аэрозоля и целлюлозные волокна предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:1 до приблизительно 30:1. Более предпочтительно, вещество для образования аэрозоля и целлюлозные волокна включены в весовом соотношении, составляющем от приблизительно 5:1 до приблизительно 15:1.

Целлюлозные волокна и частицы табака предпочтительно включены в весовом соотношении от приблизительно 1:100 до приблизительно 1:10. Более предпочтительно, целлюлозные волокна и частицы табака предпочтительно включены в весовом соотношении, составляющем от приблизительно 1:50 до приблизительно 1:20.

Пульпа, образованная с использованием некоторых или всех описанных выше ингредиентов, может быть, например, помещена в литейный короб. Пульпа может поступать в литейный короб из другого места. Поэтому пульпа может образовываться в другом месте, а не в литейном коробе. Например, пульпа может формироваться в бункере, откуда она перемещается в литейный короб через подходящий трубопровод.

Пульпу внутри литейного короба предпочтительно поддерживают приблизительно при температуре окружающей среды, т. е. от приблизительно 15 градусов по Цельсию до приблизительно 30 градусов по Цельсию. Затем пульпу отливают для того, чтобы образовать литой лист. Предпочтительно лист отливают на подвижную опору, например, на конвейерную ленту.

Предпочтительно пульпу непрерывно подают в литейный короб одновременно с литьем пульпы на подвижную опору с образованием непрерывного полотна материала, содержащего алкалоиды. Таким образом, бункер и литейный короб предпочтительно имеют сообщение по текучей среде, что обеспечивает возможность перетекания пульпы из одного в другой.

Таким образом, в литейном коробе предпочтительно поддерживается предварительно заданное количество пульпы. Предпочтительно непрерывно подают пульпу в литейный короб одновременно с литьем пульпы на подвижную опору посредством формовочной лопатки для формирования непрерывного полотна из материала, содержащего алкалоиды. Однако другие системы литья, например, валики, также могут быть использованы для литья листа из материала, содержащего алкалоиды.

Литейный короб предпочтительно имеет форму короба. Предпочтительно литейный короб имеет стенки. Более предпочтительно стенки, в свою очередь, включают боковые стенки. Боковые стенки могут включать первую и вторую пары противоположных стенок, именуемые первой, второй, третьей и четвертой боковыми стенками. Боковые стенки предпочтительно по существу вертикальны или наклонены относительно вертикальной плоскости. Первая и вторая боковые стенки и третья и четвертая боковые стенки обращены друг к другу. Предпочтительно стенки литейного короба также включают нижнюю стенку, которая имеет отверстие. Предпочтительно вся нижняя стенка образует отверстие.

Подвижная опора предпочтительно перемещается в продольном направлении с целью извлечения пульпы из литейного короба. Опора может содержать, например, подвижную ленту из нержавеющей стали. Опору предпочтительно перемещают с помощью барабана, который выполнен с возможностью продвижения подвижной опоры. Барабан дополнительно выполнен с возможностью нахождения в тепловом контакте с подвижной опорой для литого полотна.

После литья литой лист высушивают для уменьшения содержания влаги. Сушка также используется для «отверждения» листа. Для сушки литого листа можно использовать сушильное устройство, коротко «сушилку».

В сушильном устройстве температуру литого листа предпочтительно повышают, чтобы обеспечить возможность снижения влажности внутри литого листа. Предпочтительно влажность указанного литого листа во время литья, т. е. влажность пульпы, составляет от приблизительно 60 процентов до приблизительно 80 процентов. Предпочтительно влажность указанного литого листа на момент окончания сушки составляет от приблизительно 7 процентов до приблизительно 15 процентов в пересчете на общую массу листа из материала, содержащего алкалоиды. Предпочтительно влажность указанного листа из материала, содержащего алкалоиды, в конце сушки составляет от приблизительно 8 процентов до приблизительно 12 процентов от общей массы листа из материала, содержащего алкалоиды. Влажность пульпы во время литья и на момент окончания сушки представляет собой важный параметр для регулирования, поскольку он влияет на однородность листа и на технологичность листа из материала, содержащего алкалоиды, на последующих этапах производства.

Было обнаружено, что идеальный уровень влажности пульпы составляет от приблизительно 60 процентов до приблизительно 80 процентов. Ниже указанного предпочтительного диапазона плотность пульпы во время литья будет такова, что это приведет к частому возникновению дефектов литого полотна. Кроме того, нахождение уровня влажности вне указанного диапазона может привести к снижению прочности при растяжении литого листа, что, в свою очередь, способно затруднить эффективное манипулирование листом из материала, содержащего алкалоиды, на последующих этапах обработки. Следовательно, избыток влаги, который требуется удалить из литого листа во время этапа сушки, является сравнительно большим.

Удаление влаги предпочтительно осуществляют путем воздействия потоком нагретой текучей среды. Например, нагретая текучая среда может представлять собой осушающий воздух, при этом осушающий воздух имеет более высокую температуру, чем температура литого листа. Также можно использовать пар.

Предпочтительно сушилка разделена на множество сушильных секций вдоль линии сушки. Линия сушки определяется как продольное направление, вдоль которого лист перемещается внутри сушилки. Сушильная секция ниже по потоку другой сушильной секции означает секцию, которая расположена ниже по потоку относительно другой секции по направлению движения листа. Предпочтительно имеется более чем одна сушильная секция. Предпочтительно каждая из сушильных секций регулируется независимо, так что в каждой сушильной секции технологические параметры могут задаваться независимо от других секций. Предпочтительно по меньшей мере первая сушильная секция содержит первое и второе средства регулирования температуры, которые, в свою очередь, включают генератор горячего воздуха и парогенератор, выполненный с возможностью выталкивания горячего воздуха и пара, соответственно, в направлении первой и второй поверхности подвижной опоры. Затем пар направляется на саму опору, в то время как горячий воздух направляется на свободную поверхность литого листа на подвижной опоре. Предпочтительно обеспечена возможность измерения и регулирования скорости потока подаваемого пара и горячего воздуха. Предпочтительно для снижения влажности литого полотна используют перегретый пар.

Нагретая текучая среда предпочтительно представляет собой горячий воздух, пар или перегретый пар. Нагретая текучая среда может представлять собой любую комбинацию горячего воздуха, пара и перегретого пара. Например, горячий воздух и пар могут использоваться совместно.

Кроме того, предпочтительно наличие непрерывного регулирования с обратной связью, чтобы скорость потока и/или температура осушающего воздуха, подаваемого из генератора осушающего воздуха, и пара, подаваемого из парогенератора, могли быть изменены в зависимости от значений температуры и влажности литого листа в сушильной секции (сушильных секциях).

Сушилка предпочтительно представляет собой по существу закрытую среду. Нагретая текучая среда нагревает и/или высушивает литой лист, введенный в сушилку. В этом процессе нагревания и/или сушки нагретая текучая среда может экстрагировать или удалять из листа не только влагу, но и некоторые компоненты, такие как летучие вещества, например, ароматизаторы или алкалоиды.

Полученные в результате отработавшие вещества внутри сушилки предпочтительно собирают. Отработавшие вещества могут быть в форме текучих сред, таких как газы и пары, или в форме жидкостей.

В настоящем изобретении предлагается рекуперировать отработанное тепло сушилки и, в частности, отработанное тепло, присутствующее в собранных отработавших веществах. В настоящем изобретении можно применять любые известные средства для рекуперации тепла из отработавших веществ.

Рекуперация тепла в соответствии с настоящим изобретением может достигаться путем рекуперации тепла, поступающего из отработавших веществ сушилок, которые могут быть собраны из нескольких мест вокруг сушилки или вдоль нее. Некоторые отработавшие вещества могут выходить из верхней части, где под «верхней частью» подразумевается часть сушилки над литым листом. Отработавшие вещества, извлеченные из верхней части, можно смешивать с парами и летучими веществами, поступающими из листа.

Некоторые отработавшие вещества, поступающие из нижней части сушилки (под «нижней частью» подразумевается часть сушилки под литым листом), могут быть собраны, и из них также может быть рекуперировано тепло. Отработавшие вещества, извлеченные из нижней части, могут в основном представлять собой жидкости из-за конденсации пара.

Из-за различных составов этих отработавших веществ предпочтительно выполнять разделенный процесс для рекуперации тепла из каждого типа отработавших веществ.

Рекуперированное тепло можно использовать повторно в процессе литья и/или сушки. Предпочтительно рекуперированное тепло применяют в устройстве для получения листа из материала, содержащего алкалоиды. Таким образом, повышается эффективность производства листа из материала, содержащего алкалоиды.

Кроме того, процесс не требует значительных изменений в конструкции сушилки. Как правило, отработавшие вещества собираются, чтобы избежать выброса химических/пылевых соединений за пределы производственных объектов. Таким образом, способ по настоящему изобретению не требует дорогостоящих добавлений компонентов в существующие сушилки.

Кроме того, поскольку состав отработавших веществ, в частности тех, которые собирают из верхней части сушилки, может изменяться вдоль линии сушки вследствие изменения состава летучих веществ, поступающих из листа, который постепенно высушивается, сбор отработавших веществ предпочтительно происходит в разных зонах вдоль линии сушки.

Предпочтительно способ включает: восстановление летучих веществ из отработавших веществ, полученных во время сушки; и получение ароматической вытяжки из восстановленных летучих веществ. В уже собранных отработавших веществах также присутствуют летучие вещества, поступающие из листа из материала, содержащего алкалоиды. Эти летучие вещества также можно восстановить и использовать повторно.

Более предпочтительно этап восстановления летучих веществ из отработавших веществ, полученных на этапе сушки, включает одно или более из следующего:

конденсация отработавших веществ;

фильтрация отработавших веществ;

разделение жидких фаз отработавших веществ;

дистилляции отработавших веществ.

В частности, фильтрация непосредственно после конденсации отработавших веществ может быть полезной для удаления возможной пыли из отработавших веществ. В случае разделения жидких фаз предпочтительно также последующее осуществление этапа концентрации. Такой же этап концентрации может следовать и за этапом дистилляции: этап дистилляции используется для выделения конкретных соединений отработавших веществ.

Более предпочтительно способ включает: добавление ароматической вытяжки в пульпу. Восстановленные летучие вещества можно снова использовать при образовании листа из материала, содержащего алкалоиды. Летучие вещества можно использовать для усиления ароматизации листа или для увеличения концентрации некоторых компонентов листа, например, содержащихся в нем алкалоидов. Предпочтительно ароматическую вытяжку повторно вводят в пульпу.

Предпочтительно способ включает использование рекуперированного тепла для прогрева пульпы перед литьем. Предпочтительно рекуперированное тепло применяют на этапах литья и/или сушки, так что общий способ получения листа из материала, содержащего алкалоиды, является более эффективным. Например, рекуперированное тепло может быть использовано для прогрева пульпы, например, пульпы, содержащейся в литейном коробе. Тепло может быть рекуперировано посредством механизмов рекуперации тепла, известных из уровня техники. Примерами могут быть трубчатые теплообменники, тепловой насос (в случае, если температура материала, тепло которого рекуперируют, ниже температуры в той зоне, где он будет использоваться) или трубы, по которым отработавшие вещества перегоняются из зоны линии сушки в другую зону.

Такое предварительное нагревание пульпы рекуперированным теплом помогает привести пульпу в более текучее состояние, поскольку вязкость пульпы снижается при более высокой температуре, что способствует смешиванию и/или литью пульпы.

Предпочтительно способ включает использование рекуперированного тепла для прогрева литого листа в заданном месте. Более предпочтительно способ включает: использование рекуперированного тепла для прогрева литого листа в месте, расположенном выше по потоку относительно положения, в котором отработавшие вещества восстанавливаются, в направлении транспортировки. Для того чтобы помочь сушилкам нагреть литой лист и при этом уменьшить потребность в энергии, для нагрева листа в процессе сушки можно использовать рекуперированное тепло. Например, отработавшие вещества, выпускаемые на выходе из сушилки в определенном месте при температуре T1, могут быть направлены по трубам, например, по теплопроводящим трубам, проходящим внутри сушилок, в сторону частей сушилки, где отработавшие вещества выпускаются при температуре ниже T1. Отработавшие вещества, выходящие из места с более низкой температурой, могут указывать на более низкую внутреннюю температуру в этом месте сушилки.

Например, в случае, если линия сушки постепенно нагревает литой лист, то есть температура литого листа увеличивается при перемещении вдоль направления транспортировки внутри сушилки, то выход отработавших веществ зоны может быть перемещен в положение раньше по ходу потока внутри сушилки для способствования нагреву зон сушилки раньше по ходу потока. В этом случае отработавшие вещества предпочтительно просто перемещают по подходящей трубе (трубам) из одной зоны сушилки в другую.

Выход отработавших веществ из зоны нижней части сушилки может быть использован для нагрева зон верхней части сушилки. В нижней части обычно нагретая текучая среда представляет собой пар, и пар, используемый в линии сушки, обычно горячее, чем горячий сухой воздух, используемый в верхней части сушилки. Собранный пар, представляющий собой отработавшие вещества, может использоваться для способствования нагреву других зон нижней части, затем может быть направлен в верхнюю часть сушилок для способствования нагреву зон верхней части.

Предпочтительно способ включает: перемещение литого листа по направлению транспортировки во время сушки; и сбор отработавших веществ, производимых на этапе сушки, из различных мест по направлению транспортировки. Более предпочтительно способ также включает получение другого вещества из отработавшего вещества в зависимости от места сбора отработавшего вещества.

Отдельные точки сбора вдоль линии сушилки могут использоваться для сбора различных фракций отработавших веществ, содержащих различные летучие вещества. Различные летучие вещества могут иметь различные ароматизирующие свойства. Действительно, состав литого листа может изменяться вдоль линии сушки, поэтому по направлению транспортировки отработавшие вещества могут не содержать одинаковые летучие вещества. Как указано, можно применять различные виды обработки (например, конденсацию, фильтрацию, разделение жидких фаз, дистилляцию и т. д.) во время такого восстановления, и эти виды обработки и/или выходы таких обработок могут быть разделены в соответствии с зоной линии сушки, в которой осуществляется восстановление отработавших веществ и их летучих веществ.

Предпочтительно способ включает: литье пульпы на подвижную опору; и рекуперацию тепла от подвижной опоры.

Предпочтительно подвижная опора содержит бесконечную конвейерную ленту из нержавеющей стали. Нержавеющая сталь представляет собой материал, который обеспечивает возможность эффективной теплопередачи, поскольку она является хорошим проводником тепла. В то же время, лента из нержавеющей стали снижает риск плотного прикрепления литого листа к опоре и, таким образом, обеспечивается полное и непрерывное удаление литого листа с подвижной опоры после этапа сушки. В процессе производства литого листа после того, как литой лист по меньшей мере частично высушен, его снимают с подвижной опоры с целью дальнейшей обработки. Затем литой лист предпочтительно дополнительно высушивают, охлаждают, а затем наматывают в рулоны. Бесконечная подвижная опора возвращается к месту, где расположен литейный короб, и таким образом обеспечивается возможность дальнейшего литья пульпы на подвижной опоре. Съем литого листа с опоры предпочтительно осуществляют посредством лопатки, именуемой скребком. В случае плотного «прилипания» литого листа к опоре действие скребка может привести к повреждению литого полотна и прерыванию работы установки. Поэтому желательно, чтобы снятие литого листа с опоры было максимально простым. Использование нержавеющей стали в качестве материала опоры является предпочтительным решением. Кроме того, нержавеющая сталь может быть подвергнута механической обработке с высокой точностью, необходимой для литья листа. Это делает нержавеющую сталь экономичным и эффективным материалом для подвижной опоры.

В связи с тем, что подвижная опора находится в контакте с литым листом, нагрев литого листа в сушилке подразумевает также нагрев подвижной опоры. Предпочтительно рекуперировать и повторно использовать и это тепло, которое в противном случае было бы растрачено впустую. Предпочтительно тепло с подвижной опоры рекуперируют после этапа сушки, т. е. снаружи сушилки. Например, некоторое количество охлаждающей воды может быть направлено в непосредственной близости от подвижной опоры, и вода, нагретая опорой, может быть повторно использована для нагревания частей литейной установки и/или сушилки. Эта система рекуперации тепла может быть соединена с существующими трубопроводами охлаждающей воды, уже имеющимися на некоторых производственных линиях для охлаждения подвижной опоры.

Эту воду, нагретую подвижной опорой, можно использовать повторно, направив ее в теплообменник.

В первом варианте осуществления рекуперация тепла происходит при очистке подвижной опоры. После того, как подвижная опора вышла из сушилки, для ее очистки предпочтительно использовать воду. Например, воду можно распылять на поверхность подвижной опоры, не контактирующей с листом. Эта вода, используемая для очистки подвижной опоры, обычно имеет «холодную» температуру, например, приблизительно 12 градусов Цельсия, и вследствие контакта с подвижной опорой нагревается до температуры выше 20 градусов Цельсия.

Охлаждение подвижной опоры водой также может привести к еще одному преимуществу. Во-первых, охлаждающая вода нагревается, а затем используется повторно. Кроме того, охлаждающая вода может способствовать равномерному распределению температуры подвижной опоры при ее возвращении на этап литья. Желательно, чтобы во время литья подвижная опора имела однородную температуру, поскольку неоднородная температура может вызывать неоднородность в листе во время сушки, изменяя консистенцию продукта и создавая дефекты.

Согласно предпочтительному варианту осуществления температуру подвижной опоры регулируют с помощью распределителя водяного охлаждения. Предпочтительно для охлаждения подвижной опоры, например, охлаждения барабана (барабанов), приводящих ее в движение, используют воду, поскольку температура опоры обычно выше, чем требуемая температура во время литья, вследствие того, что опора возвращается из сушильной секции, где опора и литое полотно подвергаются нагреву для удаления влаги из литого полотна. Вода является эффективным и экономичным средством для поддержания температуры объекта, в данном случае - барабана, в пределах определенного диапазона, благодаря доступности и высокой теплоемкости воды.

Охлаждение с помощью воды, которую затем нагревают, а затем используют повторно, также может быть выполнено перед намоткой листа в рулоны. Охлаждение также может выполняться холодным воздухом, а не только водой. Нагретый воздух, например, проходит через теплообменник, а затем используется повторно. Такая рекуперация тепла также будет иметь несколько преимуществ, поскольку охлаждение перед намоткой листа уменьшает тенденцию слоев, образованных листом, прилипать друг к другу в рулоне. Такое «слипание» слоев является насущной проблемой, так как оно может привести к замедлению или даже заклиниванию устройств дальше по ходу потока.

Предпочтительно способ включает: сбор воды, образовавшейся во время этапа сушки; и рекуперацию тепла из собранной воды. Предпочтительно в сушилке литой лист нагревают снизу парогенераторами. Пар может конденсироваться и образовывать воду в нижней части сушилки. Эту нагретую воду можно собрать и присутствующее в ней тепло можно восстановить, например, путем ее перемещения в другое место литья и/или сушильной установки.

Предпочтительно способ включает: использование рекуперированного тепла для разделения восстановленных летучих веществ. Для получения летучих веществ из отработавших веществ можно использовать тепло, полученное из тех же отработавших веществ, например, для процесса дистилляции. Данный вариант осуществления демонстрирует сильную взаимосвязь между рекуперацией отработанного тепла и восстановлением отработанных летучих веществ.

Предпочтительно этап рекуперации тепла из отработавших веществ, полученных на этапе сушки, включает одно или более из следующего: рекуперация тепла с использованием теплообменника; рекуперация тепла с использованием теплового насоса; или транспортировка отработавших веществ по трубам. Тепло, присутствующее в отработавших веществах, может использоваться, например, для нагрева воды. Затем нагретая вода может течь по трубам и нагревать другие части устройства для получения листа из материала, содержащего алкалоиды. В альтернативном варианте осуществления отработавшие вещества могут проходить через теплообменники, нагревая текучую среду в них. Отработавшие вещества могут быть в виде жидкости или газа.

Предпочтительно литой лист высушивают в сушилке, и этап рекуперации тепла из отработавших веществ, полученных на этапе сушки, включает рекуперацию тепла из отработавших веществ, полученных в верхней части сушилки. Отработавшие вещества предпочтительно находятся в форме газа.

Предпочтительно литой лист высушивают в сушилке, и этап рекуперации тепла из отработавших веществ, полученных на этапе сушки, включает в себя одно или более из следующего: сбор газообразных отработавших веществ из верхней части сушилки; сбор жидких отработавших веществ из нижней части сушилки.

Другие преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающей ссылкой на сопроводительные графические материалы, на которых:

на ФИГ. 1 показан схематичный вид сбоку установки для производства полотна из гомогенизированного табака согласно настоящему изобретению;

на ФИГ. 2 показан схематический вид сбоку в сечении части установки в соответствии с ФИГ. 1;

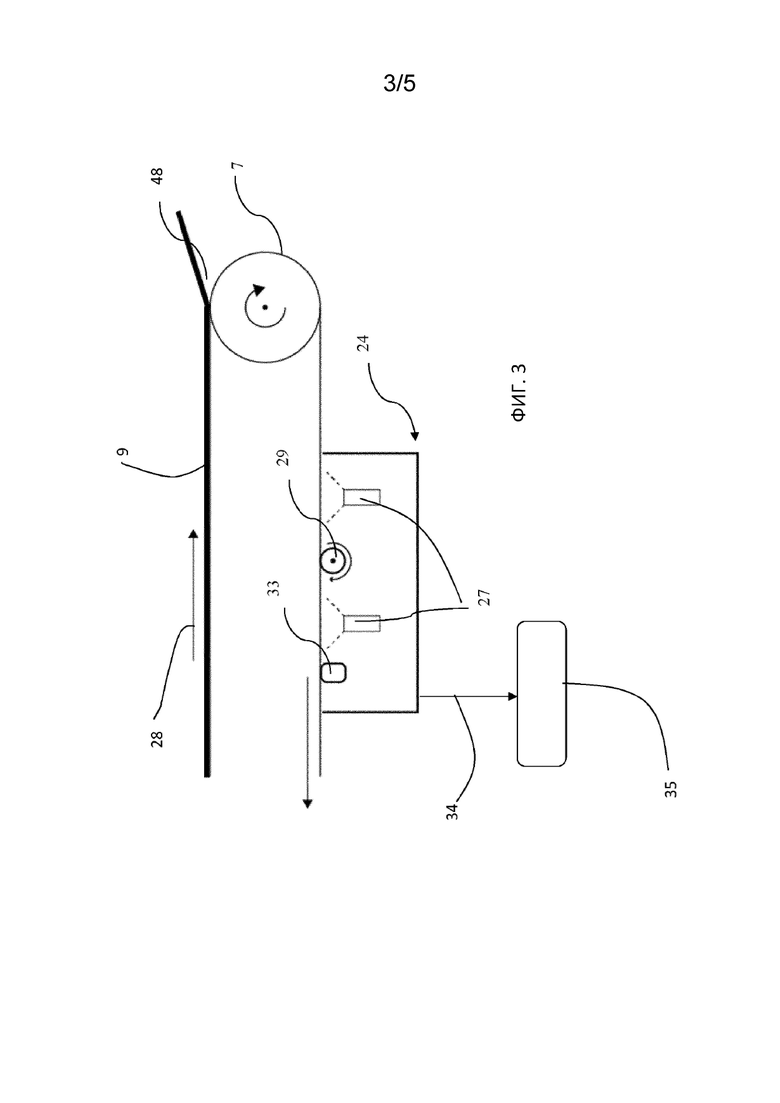

на ФИГ. 3 показан схематический вид сбоку детали другой части установки в соответствии с ФИГ. 1;

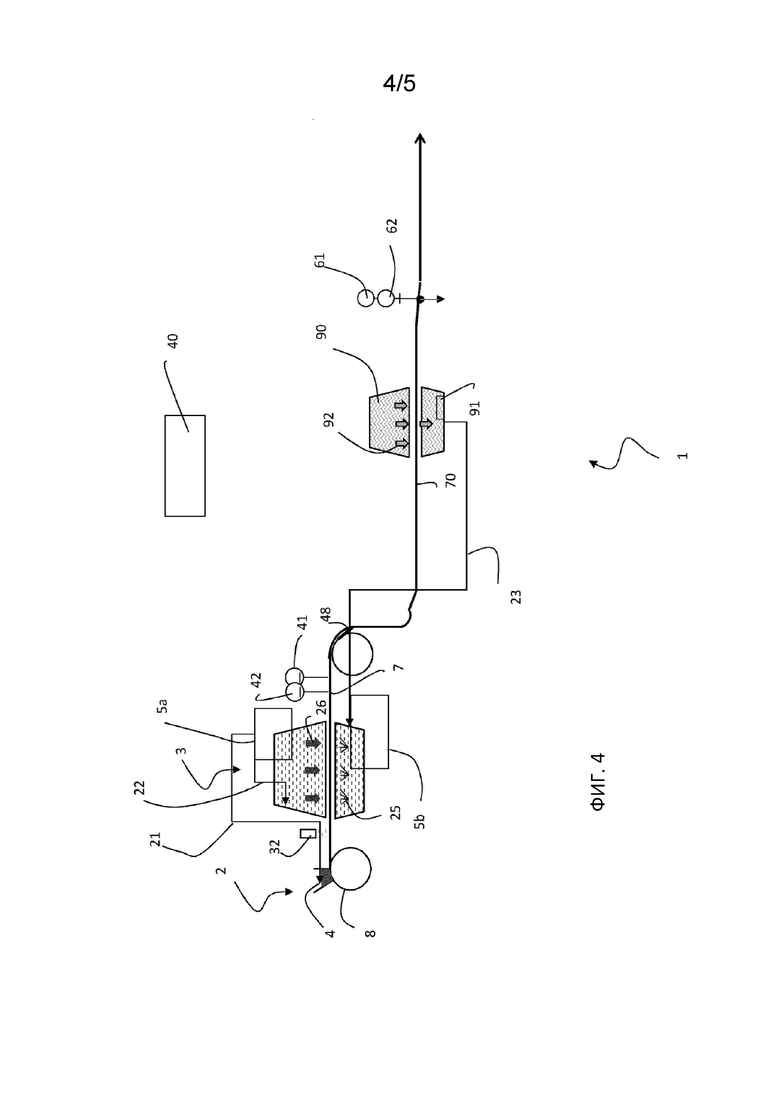

на ФИГ. 4 показан детализированный вид сбоку установки в соответствии с ФИГ. 1; и

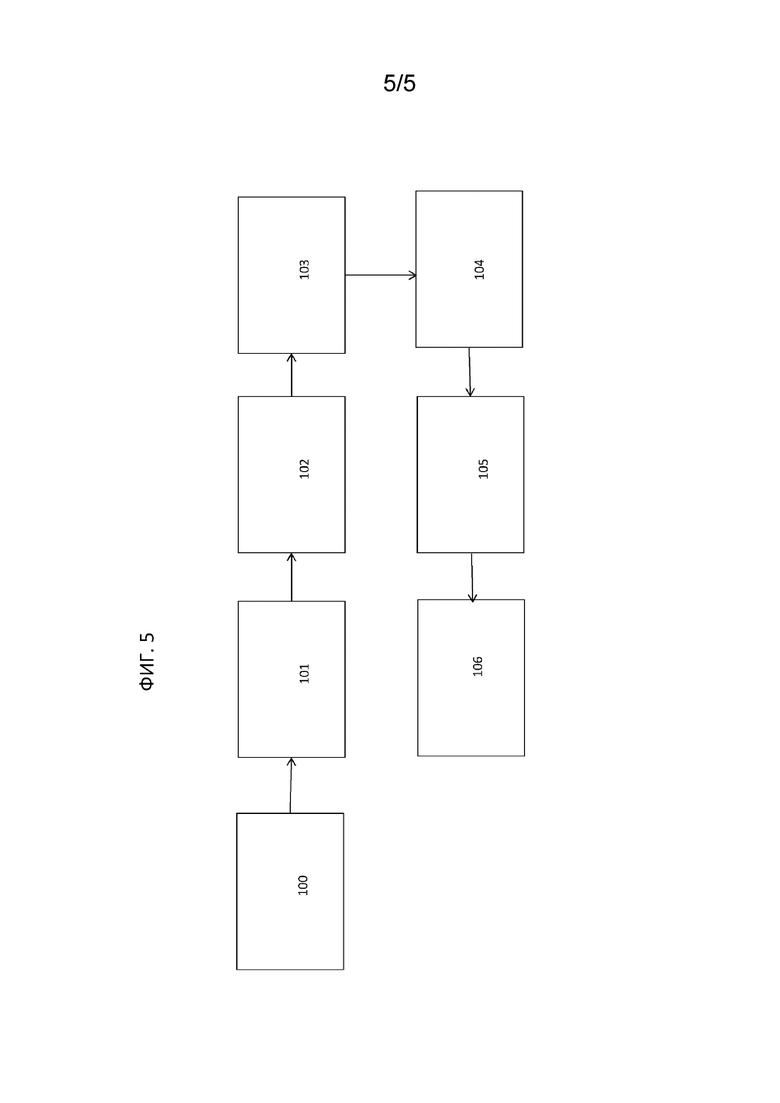

на ФИГ. 5 показана блок-схема способа производства полотна из гомогенизированного табака согласно настоящему изобретению.

Рассмотрим вначале ФИГ. 1 и 2, на которых представлено устройство для производства листа 9 из материала, содержащего алкалоиды, например, гомогенизированного табачного материала, согласно настоящему изобретению, обозначенное номером позиции 1.

Устройство 1 для изготовления листа содержит литейную установку 2, а также сушильную установку 3, расположенную ниже по ходу потока от литейной установки 2 в направлении движения листа, обозначенном стрелкой 28. Устройство 1 также содержит участок 10 сматывания ниже по ходу потока от сушильной установки 3.

Литейная установка 2 содержит литейный короб 4, в который поступает пульпа для образования полотна из гомогенизированного табачного материала; насос 5, формовочную лопатку 6 (см. ФИГ. 2) и подвижную опору 7. Литейный короб 4 может иметь любую геометрическую форму, и в представленном варианте осуществления он является по существу призматическим. Температуру литейного короба можно при необходимости варьировать с помощью средств управления литейным коробом (не показаны на сопроводительных чертежах) с целью изменения температуры пульпы в процессе литья. Литейный короб 4 имеет отверстие 43 в области его дна, и это отверстие проходит по всей ширине литейного короба, обеспечивая возможность литья пульпы из литейного короба на подвижную опору 7. Пульпу из буферных баков (не показаны на чертежах) перемещают насосом 5 в литейный короб 4. Предпочтительно насос 5 содержит регулятор (также не показан на чертежах) скорости потока для регулирования количества пульпы, подаваемой в литейный короб 4. Насос 5 преимущественно выполнен так, чтобы обеспечивать поддержание минимально необходимого времени для транспортировки пульпы.

Кроме того, как показано на ФИГ. 2, литейная установка 2 содержит формовочную лопатку 6, закрепленную на литейном коробе 4 с целью литья пульпы. Формовочная лопатка 6 имеет основной размер, которым является ее ширина, и прикреплена к литейному коробу 4 в его отверстии 43 или вблизи него на дне короба.

Формовочная лопатка 6 прикреплена к литейному коробу 4 предпочтительно с помощью регулируемой панели (не показана на чертежах), которая обеспечивает возможность прецизионного регулирования местоположения формовочной лопатки 6 для регулирования зазора между лопаткой 6 и опорой 7. Лопатку 6 можно перемещать с целью изменения размера указанного зазора с помощью приводов, таких как привод 210, показанный на ФИГ. 2.

Литейный короб 4 и формовочная лопатка 6 установлены выше барабана 8, который вращает подвижную опору 7. Между формовочной лопаткой 6 и подвижной опорой 7 образован зазор, размер которого определяет, помимо всего прочего, толщину литого полотна из гомогенизированного табачного материала.

Литейная установка 2 содержит также подвижную опору 7, на которой осуществляется литье пульпы с образованием полотна из гомогенизированного табачного материала. Подвижная опора 7 содержит, например, непрерывную ленту 7 из нержавеющей стали, которая по меньшей мере частично расположена вокруг барабанного узла. Указанный барабанный узел содержит главный барабан 8, расположенный ниже литейного короба 4. Главный барабан 8 продвигает подвижную опору 7 в результате вращения главного барабана 8. Предпочтительно литейный короб 4 установлен поверх главного барабана 8.

Кроме того, как показано на ФИГ. 2, литейная установка 2 содержит множество датчиков. Первый датчик 30, представляющий собой датчик уровня, выполнен с возможностью контроля высоты 44 пульпы внутри литейного короба 4. Датчик 30 предпочтительно измеряет расстояние 45 между самим этим датчиком и поверхностью пульпы в литейном коробе 4. Затем определяется высота 44 пульпы на основе известного расстояния между датчиком 30 и дном литейного короба 4. Кроме того, предпочтительно над подвижной опорой 7 расположен дополнительный датчик 32 для измерения веса на квадратный сантиметр полотна из гомогенизированного табачного слоя на подвижной опоре 7. Датчик 32 может представлять собой, например, нуклонную измерительную головку. Предпочтительно предусмотрены также дополнительные датчики, такие как датчик 31 для определения местоположения и определения положения дефектов литого полотна из гомогенизированного табачного материала, датчик (не показан на чертежах) для определения влажности пульпы и отливаемого полотна во время литья и датчик температуры (не показан на чертежах) для определения температуры пульпы в литейном коробе 4.

Предпочтительно один или более из указанных датчиков 30, 31, 32 передают сигналы, относящиеся к соответствующим измеряемым ими параметрам (например, температуре, уровню влажности пульпы, наличию и местоположению дефектов) в центральный блок 40 управления. Центральный блок 40 управления предпочтительно электрически соединен с одним, некоторыми или всеми насосами 5, регулируемой панелью или с другим схемами и приводами в литейной установке 2 или в устройстве для приготовления пульпы (не показано). В случае, если в литом листе 9 обнаруживают наличие дефектов или неоднородности, или в случае, если характеристики литого листа находятся вне предварительно заданного диапазона, центральный блок 40 управления может осуществлять управление изменением параметров процесса и, таким образом, оказывать влияние на характеристики пульпы или на параметры литья. Эти параметры процесса могут представлять собой, например, размер зазора между формовочной лопаткой 6 и опорой 7 или количество пульпы в литейном коробе. Кроме того, может быть также обеспечено регулирование скорости вращения барабана 8 и, как следствие, скорости опоры 7.

Как показано на ФИГ. 4, сушильная установка 3 содержит первое устройство генератора текучей среды и второе устройство генератора текучей среды. Первое устройство генератора текучей среды содержит парогенератор 25, расположенный ниже подвижной опоры 7, выполненный с возможностью подачи пара, предпочтительно - перегретого пара, в направлении нижней поверхности подвижной опоры 7. Далее, второе устройство генератора текучей среды содержит генератор 26 осушающего воздуха, выполненный с возможностью подачи осушающего воздуха сверху в направлении литого полотна, находящегося на опоре 7. Скорость потока как пара, так и осушающего воздуха является контролируемой и изменяемой. Температура осушающего воздуха также может быть изменена.

Первый и второй генераторы текучей среды генерируют тепло. Это тепло также приводит к выделению отработавших веществ во время сушки листа. Отработавшие вещества собирают в первом и втором собирающих средствах 5a и 5b. Второе собирающее средство 5b расположено предпочтительно на дне сушильной установки 3. Первое собирающее средство 5a предпочтительно расположено в верхней части сушильной установки 3. Первое собирающее средство 5a в верхней части собирает предпочтительно газообразные отработавшие вещества. Второе собирающее средство 5b внизу предпочтительно собирает жидкие отработавшие вещества, такие как конденсированная из пара вода. Предпочтительно первое и второе собирающие средства 5a, 5b также содержат устройства для извлечения или восстановления иным образом летучих веществ из отработавших веществ.

Предпочтительно дальше по ходу потока от сушильной установки 3 расположен скребок 48 для съема литого полотна с первой подвижной опоры 7 на выходе из первой сушильной установки 3. Литой лист 9 с первой подвижной опоры 7 перекладывают на следующую - вторую подвижную опору 70. Сушильная установка 3 дополнительно содержит датчик 41 влажности для измерения содержания влаги в литом листе 9. Предпочтительно датчик 41 влажности расположен на выходе сушильной установки 3. Сушильная установка 3 предпочтительно также содержит датчик 42 толщины для измерения толщины литого листа 9. Предпочтительно датчик 42 толщины расположен на выходе сушильной установки 3. Значение толщины и значение влажности, измеренные датчиком 41 влажности и датчиком 42 толщины, соответственно, направляются в блок управления 40, чтобы, если значение влажности или толщины выходит за пределы установленного диапазона, то для реализации управления с использованием сигнала обратной связи может быть отрегулировано одно из следующего: скорость потока пара, скорость потока осушающего воздуха, температура осушающего воздуха или сочетание вышеперечисленного. Может быть изменено распределение потока пара. Может быть изменено распределение потока осушающего воздуха. Может быть изменено распределение температуры осушающего воздуха. Кроме того, блок 40 управления может изменять другие параметры, такие как температура литейного короба, вязкость пульпы или другие технологические параметры.

На выходе из сушильной установки 3 предпочтительно предусмотрена охлаждающая секция 90. Вторая подвижная опора 70 перемещает литой лист 9 из сушильной установки 3 в охлаждающую секцию 90. В охлаждающей секции 90 температура литого листа уменьшается перед намоткой литого листа в рулоны. Охлаждающая секция 90 содержит устройство 91 регулирования температуры. Устройство 91 регулирования температуры содержит генератор 92 охлаждающего воздуха для подачи охлаждающего воздуха в направлении литого листа. Цель охлаждающей секции состоит, главным образом, в снижении температуры литого листа для облегчения намотки листа из материала, содержащего алкалоиды.

На выходе из охлаждающей секции 90 устройство 1 содержит один или более датчиков 61, 62 для измерения влажности литого листа и его толщины. Значение (значения) влажности и толщины предпочтительно передаются в блок 40 управления и обеспечивается возможность необходимого управления на основе сигнала обратной связи. Например, могут быть изменены температура или скорость потока охлаждающего воздуха или осушающего воздуха в пределах сушильной установки 3 или охлаждающей секции 90. Кроме того, могут быть изменены параметры приготовления пульпы и параметры литья с использованием подходящих алгоритмов и цепей обратной связи.

Дальше по ходу потока от охлаждающей секции 90 предусмотрена намоточная секция 10 (см. ФИГ. 1), где осуществляют сматывание литого листа 9 в рулоны.

Отработавшие вещества, собранные внутри сушильной установки 3 первым и вторым собирающими средствами 5a, 5b, затем повторно используются для нагревания частей устройства 1. Например, через подходящий трубопровод, показанный на ФИГ. 4 стрелкой 21, отработавшие вещества направляются в литейный короб 4 для нагрева пульпы в нем.

В альтернативном варианте осуществления или дополнительно по подходящему трубопроводу, обозначенному стрелкой 22 на ФИГ. 4, отработавшие вещества транспортируются в другое место в сушильной установке 3 для нагрева литого листа 9.

Кроме того, также может быть рекуперировано тепло от первой или второй подвижной опоры 7, 70. Например, в охлаждающей секции 90 охлаждающий воздух, выпускаемый к литому листу, нагревается листом и подвижной опорой 70. Этот нагретый воздух может быть собран подходящим трубопроводом, обозначенным стрелкой 23 на ФИГ. 4, и направлен либо в литейный короб (трубопровод не показан), либо в сушильную установку 3, либо в оба устройства.

На ФИГ. 3 изображена другая система рекуперации тепла от первой подвижной опоры 7. Литой лист 9, движущийся вдоль направления транспортировки, отделяется от подвижной опоры 7 с помощью скребка 48, как показано на ФИГ. 4. Затем раньше по ходу потока (согласно перемещению опоры 7) от скребка 48 предусмотрена система 24 управления и промывки. Дальше по ходу потока от скребка 48 подвижная опора образует изгиб и возвращается к литейному коробу 4. Система 24 промывки предпочтительно содержит несколько блоков, при этом каждый из них содержит сопло 27, выполненное с возможностью направления струи воды к поверхности подвижной опоры 7, на которой перед обработкой присутствовал лист 9. Водяные струи промывают поверхность подвижной опоры 7, удаляя возможные остатки. В то же время струйная вода охлаждает подвижную ленту.

Система 24 управления и промывки также содержит вращающуюся щетку 29 и скребок для воды 33.

Затем подвижную ленту также предпочтительно очищают вращающейся щеткой 29. В предпочтительном варианте осуществления вращательное движение противоположно движению подвижной опоры для оптимизации механического трения. Скребок 33 для воды предпочтительно расположен дальше по ходу потока от сопел 27 и щетки 29 для сушки ленты.

Вода из водяных струй нагревается вследствие контакта с теплой подвижной опорой 7. Эту воду предпочтительно извлекают с помощью подходящего трубопровода 34 и доставляют в теплообменник 35. Затем ее можно использовать для нагревания других частей устройства 1.

Как показано на ФИГ. 5, устройство 1, содержащее литейную установку 2 и сушильную установку 3, функционирует следующим образом. Пульпу, образованную путем смешения и перемешивания табачного порошка и других ингредиентов, перемещают из накопительного бака (не показан) с использованием, например, встроенных мешалок производственной линии (также не показаны) к литейной установке 2 внутрь литейного короба 4. Этап 100 литья пульпы в виде гомогенизированного полотна однородной толщины осуществляют на подвижной опоре 7, например, на ленте 7 из нержавеющей стали. Этап 100 литья включает в себя перемещение пульпы из смесительного бака в литейный короб 4. Далее этап 100 литья предпочтительно включает по меньшей мере одно из следующего: контроль уровня пульпы в литейном коробе 4, влажности пульпы внутри литейного короба 4, температуры пульпы и плотности пульпы с помощью соответствующих датчиков, таких как датчик 30.

Литье осуществляют с помощью формовочной лопатки 6, образующей зазор с подвижной опорой 7. Размер указанного зазора также может регулироваться с использованием обратной связи. Толщину полотна из гомогенизированного табачного материала и граммаж, контролируемый с помощью нуклонного датчика сразу же после литья, можно измерять и регулировать на основе сигналов обратной связи с помощью устройства для измерения параметров пульпы.

Далее литой лист 9 подвергают этапу 101 сушки посредством сушильной установки 3. Этап сушки предпочтительно включает однородное и мягкое высушивание литого полотна в сушилке с бесконечной лентой из нержавеющей стали с раздельно контролируемыми зонами. Предпочтительно этап сушки включает контроль температуры литого листа в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой сушильной зоне и нагрева опоры в том месте, где образуется гомогенизированное литое полотно. Предпочтительно профиль сушки представляет собой так называемый TLC-профиль сушки. На этапе 101 сушки предпочтительно осуществляют этап 102 отслеживания температуры литого полотна в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой сушильной зоне. На этапе сушки литое полотно сушат на подвижной опоре 7 с использованием нагрева посредством парового котла с нижней стороны и воздушной сушки с верхней стороны. Каждая сушильная зона сушильной секции оснащена средствами регулирования расхода и давления пара, при этом температура и расход воздуха являются полностью регулируемыми, чтобы обеспечить требуемый профиль сушки и гарантировать соблюдение времени выдержки продукта. Предпочтительно этап 102 контроля осуществляют также и для измерения влажности и количества дефектов, присутствующих в высушенном полотне в конце первого этапа сушки, а также толщины литого полотна.

На этапе 101 сушки выполняется этап 103 рекуперации тепла, при этом отработавшие вещества с этапа 101 сушки собираются, а присутствующее в них тепло повторно используется в устройстве 1. Выполняется рекуперация тепла. Предпочтительно рекуперация 103 тепла также включает восстановление летучих веществ.

Предпочтительно в конце этапа 100 формования, этапа 101 сушки и этапа 103 рекуперации тепла полотно из гомогенизированного табака снимают с опоры 7. Этап 104 съема литого полотна предпочтительно осуществляют после этапа сушки при надлежащей влажности. После этапа 104 обработки предпочтительно осуществляют этап 105 охлаждения, во время которого выполняется возможная дополнительная рекуперация тепла, а затем литое полотно предпочтительно сматывают в один или более рулонов на этапе 106 намотки, например, с образованием единого исходного рулона. Этот исходный рулон может затем использоваться для изготовления рулонов меньшего размера путем резки. Рулон меньшего размера может затем использоваться для производства генерирующих аэрозоль изделий (не показаны).

Изобретение относится к способу производства листа из материала, содержащего алкалоиды, для генерирующего аэрозоль изделия. Способ получения листа из материала, содержащего алкалоиды, для генерирующего аэрозоль изделия включает смешивание частиц материала, содержащего алкалоиды, связующего, вещества для образования аэрозоля и воды с образованием пульпы; формование литого листа из образованной пульпы; сушку литого листа с помощью нагретой текучей среды; рекуперацию тепла из отработавших веществ, образующихся во время сушки; восстановление летучих веществ из отработавших веществ, полученных во время сушки; получение ароматической вытяжки из восстановленных летучих веществ; перемещение литого листа по направлению транспортировки во время сушки; сбор отработавших веществ, производимых на этапе сушки, из различных мест по направлению транспортировки; и получение другого вещества из отработавшего вещества в зависимости от места сбора. Технический результат – повышение эффективности этапа сушки. 12 з.п. ф-лы, 5 ил.

1. Способ получения листа из материала, содержащего алкалоиды, для генерирующего аэрозоль изделия, включающий:

смешивание частиц материала, содержащего алкалоиды, связующего, вещества для образования аэрозоля и воды с образованием пульпы;

формование литого листа из образованной пульпы;

сушку литого листа с помощью нагретой текучей среды;

рекуперацию тепла из отработавших веществ, образующихся во время сушки;

восстановление летучих веществ из отработавших веществ, полученных во время сушки;

получение ароматической вытяжки из восстановленных летучих веществ;

перемещение литого листа по направлению транспортировки во время сушки;

сбор отработавших веществ, производимых на этапе сушки, из различных мест по направлению транспортировки; и

получение другого вещества из отработавшего вещества в зависимости от места сбора.

2. Способ по п. 1, при котором этап литья пульпы с образованием литого листа включает получение пульпы с влажностью от 60 процентов до 80 процентов.

3. Способ по п. 1 или 2, включающий использование рекуперированного тепла для прогрева пульпы перед литьем.

4. Способ по п. 1 или 2, включающий использование рекуперированного тепла для прогрева литого листа в заданном месте.

5. Способ по любому из предыдущих пунктов, включающий использование рекуперированного тепла для прогрева литого листа в месте, расположенном выше по потоку относительно положения, в котором отработавшие вещества восстанавливаются, в направлении транспортировки.

6. Способ по любому из предыдущих пунктов, включающий:

литье пульпы на подвижную опору;

рекуперацию тепла от подвижной опоры.

7. Способ по любому из предыдущих пунктов, включающий:

сбор воды, образовавшейся во время этапа сушки;

рекуперацию тепла из собранной воды.

8. Способ по любому из предыдущих пунктов, при котором этап восстановления летучих веществ из отработавших веществ, полученных на стадии сушки, включает одно или более из следующего:

конденсация отработавших веществ;

фильтрация отработавших веществ;

разделение жидких фаз отработавших веществ;

дистилляция отработавших веществ.

9. Способ по любому из предыдущих пунктов, включающий этап использования рекуперированного тепла для разделения восстановленных летучих веществ.

10. Способ по любому из предыдущих пунктов, при котором этап рекуперации тепла из отработавших веществ, полученных на этапе сушки, включает одно или более из следующего:

рекуперация тепла с использованием теплообменника;

рекуперация тепла с использованием теплового насоса;

транспортировка отработавших веществ по трубам.

11. Способ по любому из предыдущих пунктов, при котором литой лист высушивают в сушилке, и этап рекуперации тепла из отработавших веществ, полученных на этапе сушки, включает рекуперацию тепла из отработавших веществ, полученных в верхней части сушилки.

12. Способ по любому из предыдущих пунктов, включающий этап добавления ароматической вытяжки в пульпу.

13. Способ по любому из предыдущих пунктов, при котором литой лист высушивают в сушилке, и этап рекуперации тепла из отработавших веществ, полученных на этапе сушки, включает одно или более из следующего:

сбор газообразных отработавших веществ из верхней части сушилки;

сбор жидких отработавших веществ из нижней части сушилки.

| US 4674519 A1, 23.06.1987 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

| US 4346524 A1, 31.08.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ТАБАЧНОГО МАТЕРИАЛА | 2005 |

|

RU2336789C1 |

| US 5159942 A1, 03.11.1992. | |||

Авторы

Даты

2023-08-28—Публикация

2019-12-18—Подача