Предложение относится к области производства строительных конструкций и может быть использовано при изготовлении ригеля с термовкладышами каркаса сборно-монолитного здания.

За аналог принята термоформа для приготовления линейных и плоских предварительно напряженных сборных железобетонных конструкций каркасных зданий" (Патент № RU 2591998 Кеворков Виктор Аршакович). Термоформа для изготовления линейных предварительно напряженных железобетонных конструкций каркасных зданий - колонн и ригелей, которая по сечению состоит из предварительно напряженного силового отсека, поверх которого установлен через термоизоляцию независимый термоподдон с входными и выходными патрубками для опалубки и тепловой обработки бетона изготавливаемых изделий. По торцам термоформа содержит неподвижные силовые упоры, первый и второй, закрепленные к торцам силового упора, где за вторым силовым упором установлен на площадке подвижный силовой упор и между ними силовой механизм перемещения подвижного силового упора. Неподвижные силовые упоры, первый и второй, имеют пазы для напрягаемой арматуры в трех уровнях по высоте упора, где первый уровень расположен в верхней части, второй - в средней части и третий - в нижней части упоров, на самом низу силового отсека. В подвижном силовом упоре пазы для напрягаемой арматуры расположены только в двух уровнях - в верхнем и в среднем, эти уровни размещены выше уровня термоподдона и служат для изготовления преднапряженных железобетонных конструкций каркасных зданий, а пазы нижнего уровня предназначены для расположения в них напрягаемой арматуры силового отсека и создания в нем предварительного напряжения. Для изготовления линейных предварительно напряженных железобетонных конструкций каркасных зданий - колонн все силовые упоры, неподвижные и подвижный, выполнены постоянного по ширине и по высоте сечения. Для изготовление линейных железобетонных конструкций - ригелей, в которых для создания в одной термоформе напрягаемых стержней с различными уровнями предварительного напряжения, все силовые упоры выполнены переменного по высоте сечения, где меньшее по толщине сечение находится в пазах верхнего уровня силовых упоров, где располагают напрягаемую арматуру сжатой зоны ригеля, а большее по толщине сечение имеет место в пазах среднего уровня силовых упоров, где размещены, соответственно, напрягаемые арматурные стержни растянутой зоны ригеля и силового отсека.

За прототип поддона для формования ригеля с термовкладышами приняты стенды для формования предварительно-напряженных ригелей и балок, разработанных в ЗАО «Рекон» (В.А. Шембакова «Сборно-монолитное каркасное домостроение» изд. 2, Чебоксары, 2005 г. стр. 118-119).

На данных стендах возможно изготовление ригелей шириной до 400 мм, высотой 300, 400 мм.

Стенд состоит из железобетонного основания способного воспринять усилие от напряжения в прядях ф 12 к-7 ГОСТ 13840-68. Сверху железобетонного основания расположена подогреваемая горячей водой при ее температуре 90° верхняя часть стенда. Горячая вода циркулирует по металлическим трубам, обеспечивая температуру верхней части стенда до 60°С. Поверхность стенда покрыта металлическим листом, на который установлены металлические поддоны на два изделия длиной 6000 мм с шириной изготавливаемых изделий до 400 мм. По центру поддонов закреплен разделительный элемент.

Поддоны установлены на регулируемые опорные балки, которые позволяют выставить поддоны, обеспечивая неплоскостность 1 мм/м.п. По продольным сторонам поддонов установлены съемные приставные борта (300×6000 или 400×6000), которые применены при формовании ригелей соответствующей высоты.

Поддоны установлены по продольной оси стенда на длину, необходимую для изготовления определенного количества изделий.

В торцевой части стенда расположена балка с гребенкой, которая служит для распределения канатов по высоте защитного слоя и между собой по вертикали в зависимости от проекта.

Натяжение напрягаемой арматуры поштучное, снятие напряжения в напрягаемой арматуре групповое, с помощью гидродомкратов.

После формования ригелей на стенде производится укладка изометрического чехла с помощью специального устройства, таким образом, производится прогрев бетона для получения проектной прочности бетона ригелей.

В связи с тем, что ригели с термовкладышами для сборно-монолитного здания, сооружения должны быть установлены по периметру объекта, и на них должны быть возведены ограждающие конструкции, состоящие из наружного облицовочного слоя и внутренних теплоизоляционных материалов разнообразных конструкций, он состоит из основного несущего элемента, армированного предварительно-напрягаемой арматурой, расположенной в нижней части основного несущего элемента, и параллельно основного несущего элемента расположен вспомогательный несущий элемент, армированный четырьмя стержнями периодического профиля, соединенными между собой кольцевыми соединительными элементами, выполненными из арматурных стержней в виде кольцевых элементов, соединяемых со стержнями вязальной проволокой и отгибом концов кольцевых элементов под углом 180°. Основные и вспомогательные элементы соединены между собой соединительными элементами шириной 0,68 высоты пустотных плит, высотой, равной высоте пустотных плит, имеют длину 0,568÷0,795 толщины пустотных плит, соединительные элементы армированы арматурными каркасами, состоящими из четырех продольных стержней периодического профиля, соединенных между собой кольцевыми соединительными элементами, которые закреплены вязальной проволокой и отгибом концов кольцевых соединительных элементов под углом 180°.

Между основными, вспомогательными и соединительными элементами расположены термовкладыши, выполненные из теплоизоляционных материалов объемным весом 35÷200 кг/м3, что позволяет значительно уменьшить потери тепла через тело ригеля.

Подобная конструкция ригеля вызывает осложнение при их изготовлении. При одновременном изготовлении основного, вспомогательного и соединительных элементов, при снятии напряжения в напрягаемой арматуре возникает вероятность образования трещин в соединительных элементах и нарушение прямолинейности боковой поверхности вспомогательного несущего элемента выходящей на фасад здания, сооружения.

Для устранения подобных дефектов возникает необходимость изготовления ригеля в два этапа. На первом этапе изготавливается основной несущий элемент вместе с соединительными элементами и термовкладышами, после набора прочности бетона производится снятие напряжения в напрягаемой арматуре основного несущего элемента, при этом в соединительных элементах не возникает возможность образования трещин. Отформованный на этом этапе ригель вынимается со стенда и направляется на специальный стенд для формования вспомогательного несущего элемента с получением прямолинейной поверхности вспомогательного несущего элемента выходящей на фасад здания.

Технической задачей является разработка поддона для изготовления ригеля с термовкладышами каркаса сборно-монолитного здания, позволяющего устранить возникновение указанных ранее дефектов при сохраненном сокращении трудозатрат и материалозатрат и обеспечении возможности проведения работ при любых погодных условиях преимущественно в регионах, относящихся к суровым климатическим зонам, с низкими отрицательными температурами в зимнее время, при одновременном уменьшении сроков производства работ и обеспечение положения прямолинейности поверхностей ригелей на фасадных поверхностях зданий и сооружений.

Поставленная техническая задача достигается тем, что поддон для изготовления ригелей с термовкладышами состоит из четырех швеллеров, сваренных между собой швеллерами, которые в свою очередь установлены с шагом 150÷2000 мм, при этом к швеллерам электродуговой сваркой приварен металлический лист толщиной 10÷12 мм, а по центру поддона приварен разделительный элемент, который состоит из металлических листов, сваренных между собой электродуговой сваркой.

По продольным сторонам поддона установлены съемные приставные борта, которые установлены в шарнирные соединения, при чем они имеют высоту 300 или 400 мм в зависимости от высоты изготавливаемых ригелей.

Вплотную к бортам, которые расположены в зоне расположения вспомогательных несущих элементов ригеля, установлены съемные вкладыши с подъемной петлей и съемные вкладыши.

Между разделительным элементом и бортами в зависимости от длины ригеля с термовкладышами установлены перегородки. Расстояние между разделительным элементом поддона и продольными бортами должно быть не менее 600 мм. Это является основным условием для изготовления ригелей с термовкладышами.

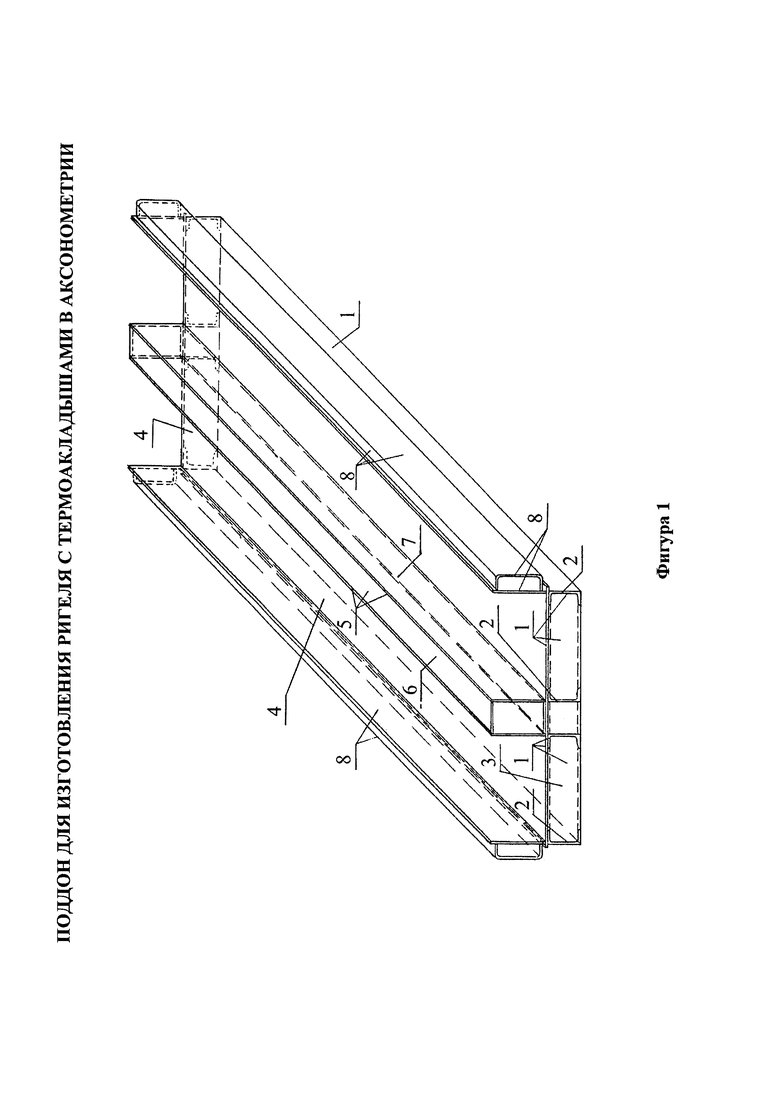

Сущность предложения поясняется чертежами, где:

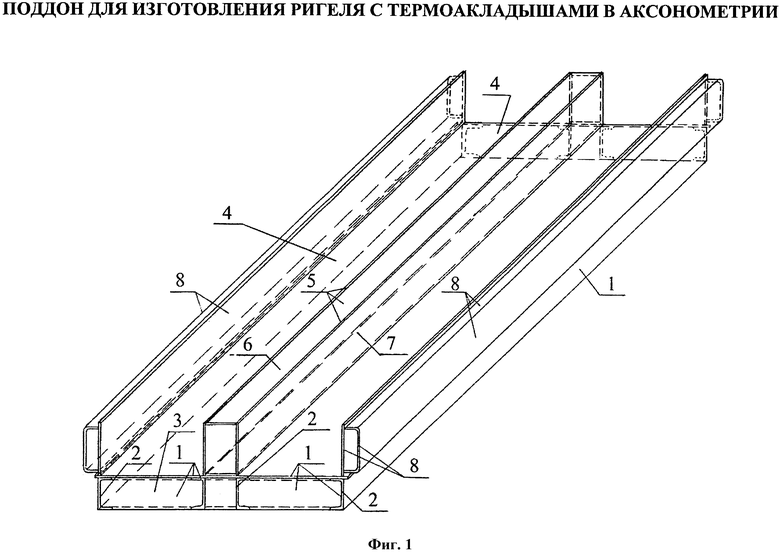

На фигуре 1 изображен поддон для изготовления ригеля с термовкладышами в аксонометрии;

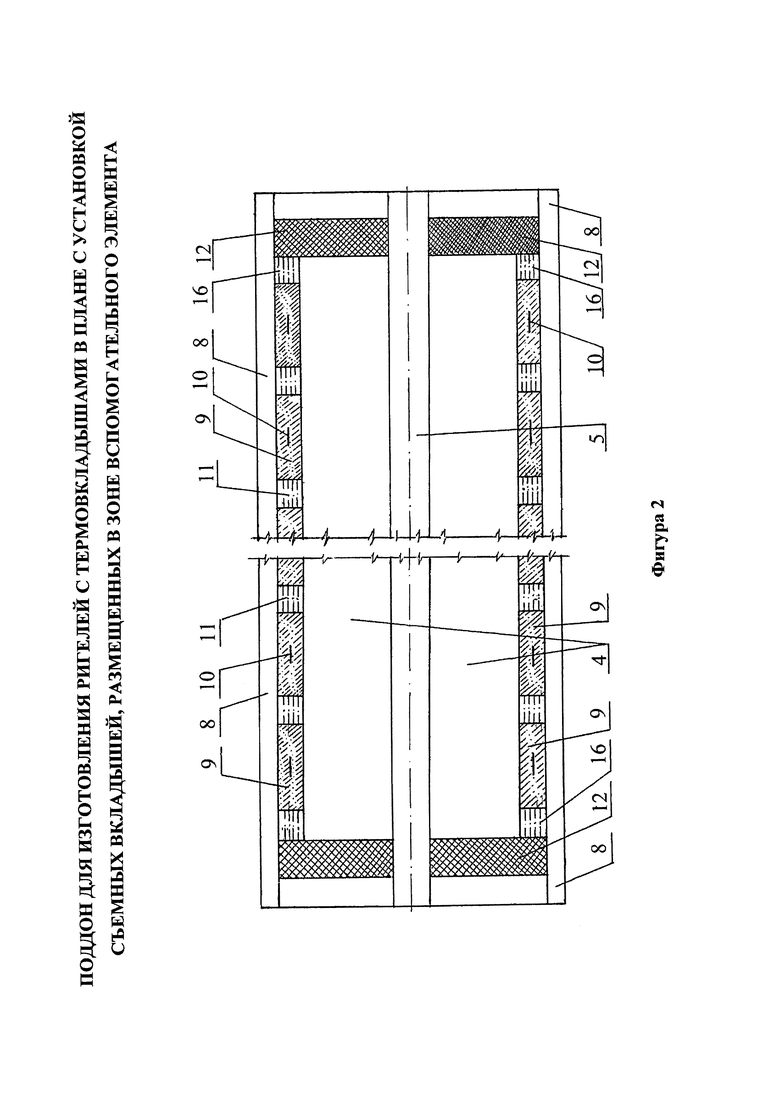

На фигуре 2 - поддон для изготовления ригелей с термовкладышами в плане с установкой съемных вкладышей, размещенных в зоне вспомогательного несущего элемента;

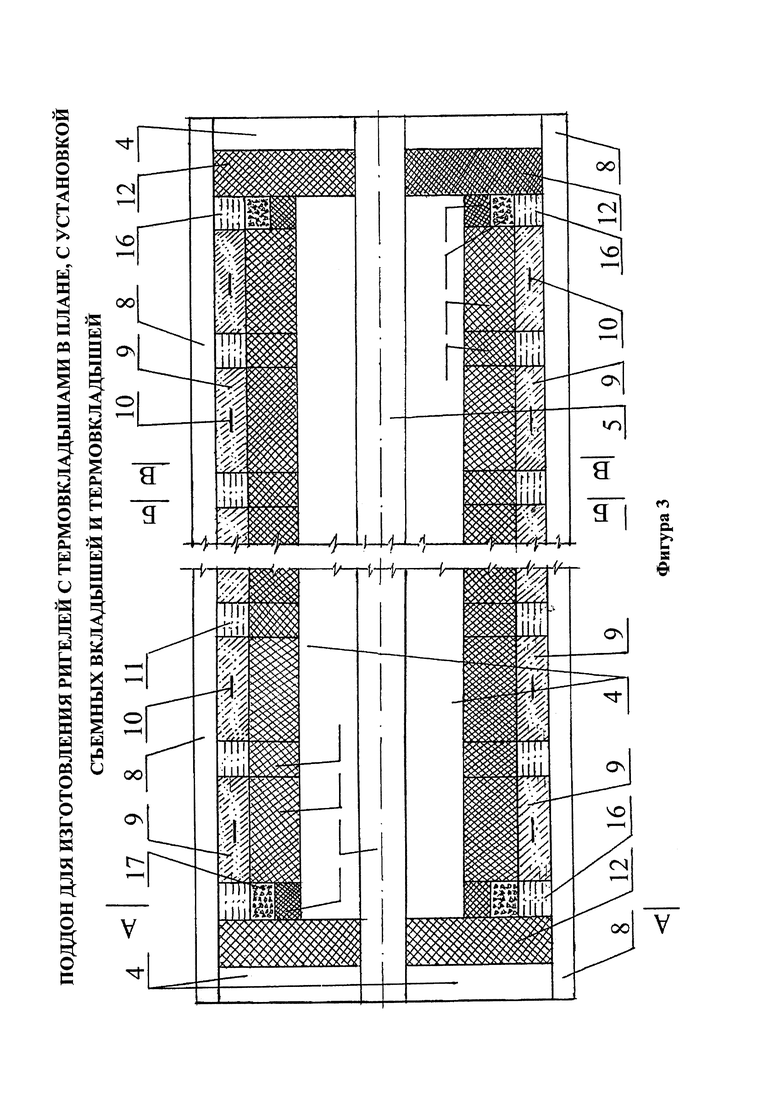

На фигуре 3 - поддон для изготовления ригелей с термовкладышами в плане, с установкой съемных вкладышей и термовкладышей;

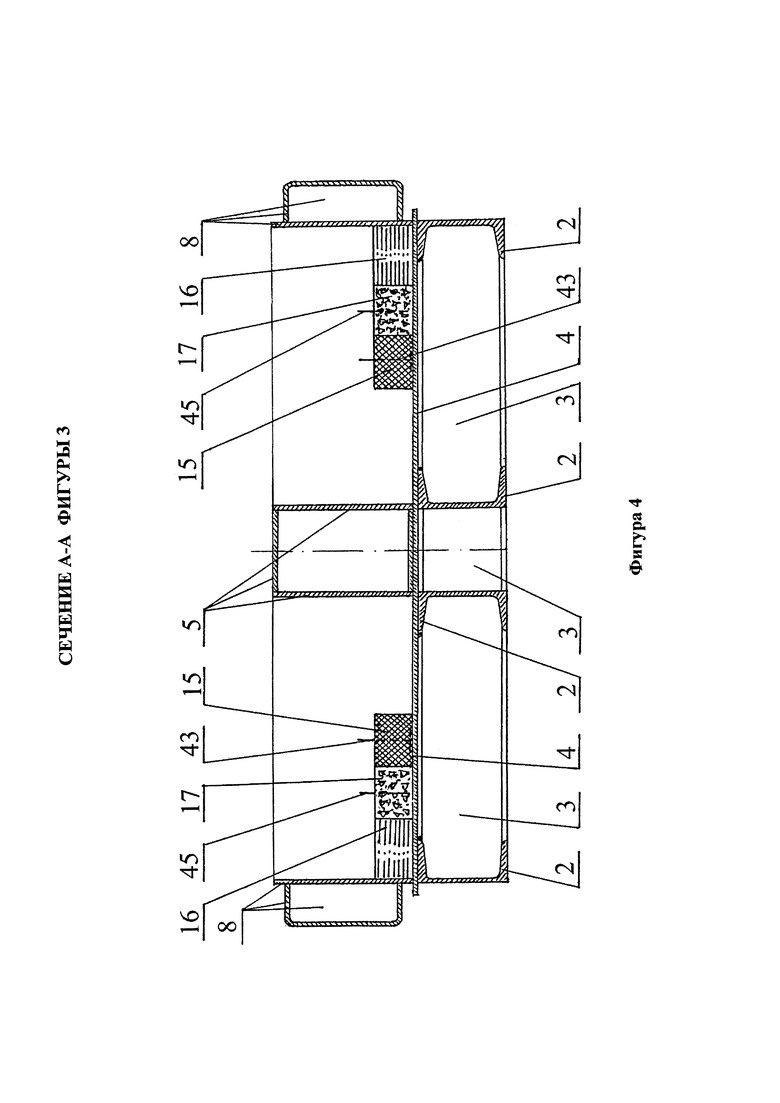

На фигуре 4 - сечение А-А фигуры 3;

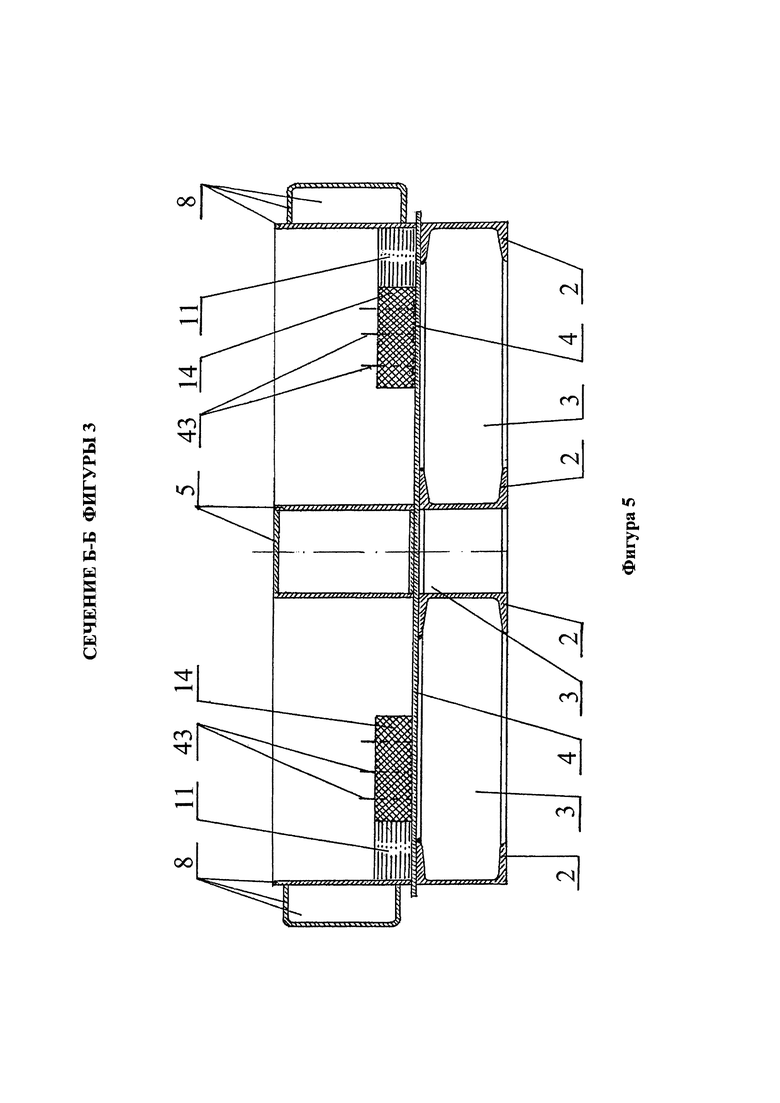

На фигуре 5 - сечение Б-Б фигуры 3;

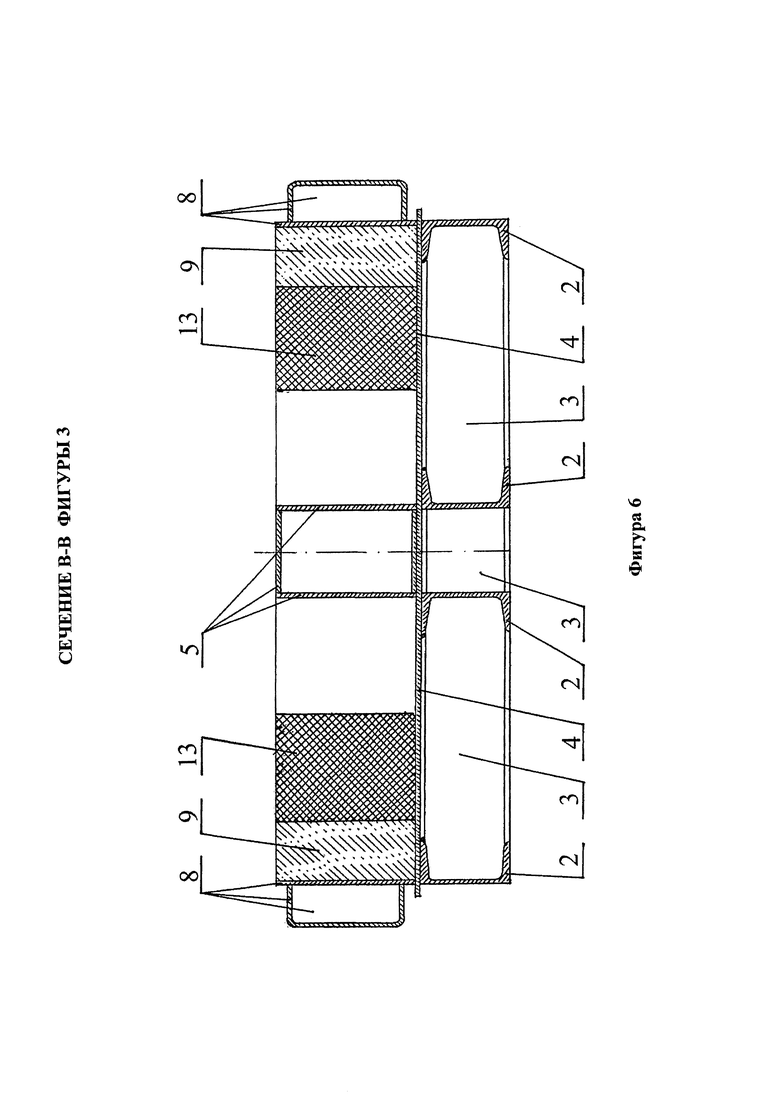

На фигуре 6 - сечение В-В фигуры 3;

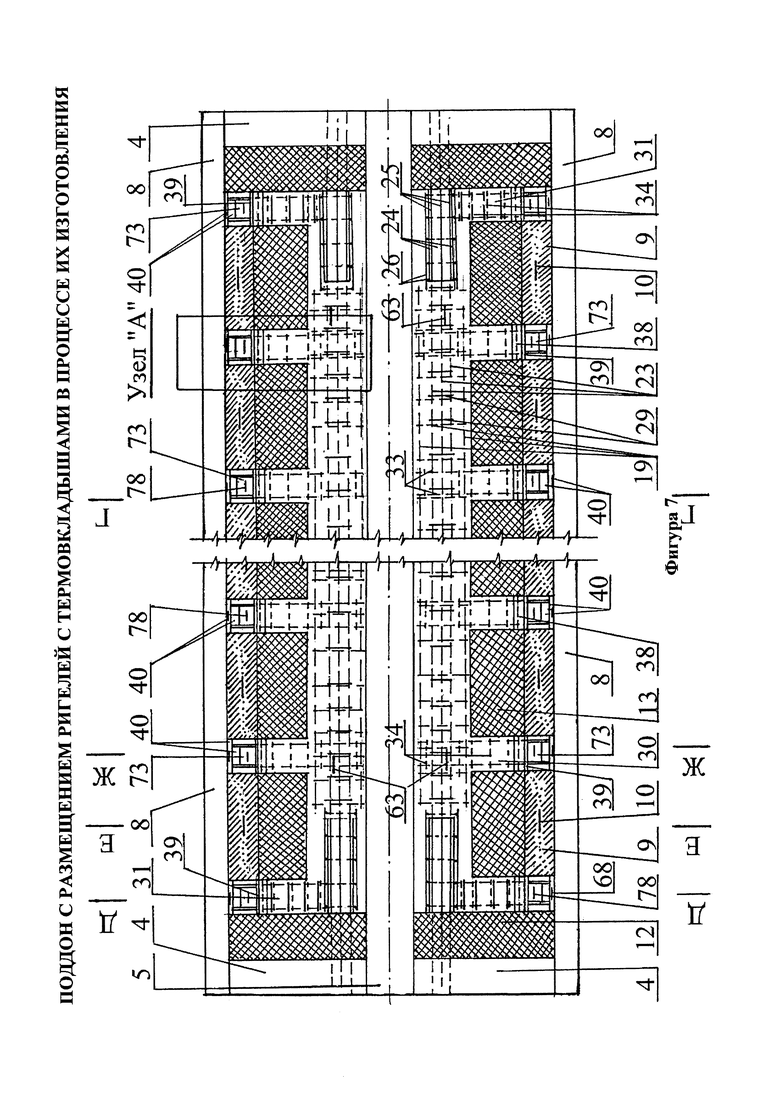

На фигуре 7 - поддон с размещением ригелей с термовкладышами в процессе их изготовления;

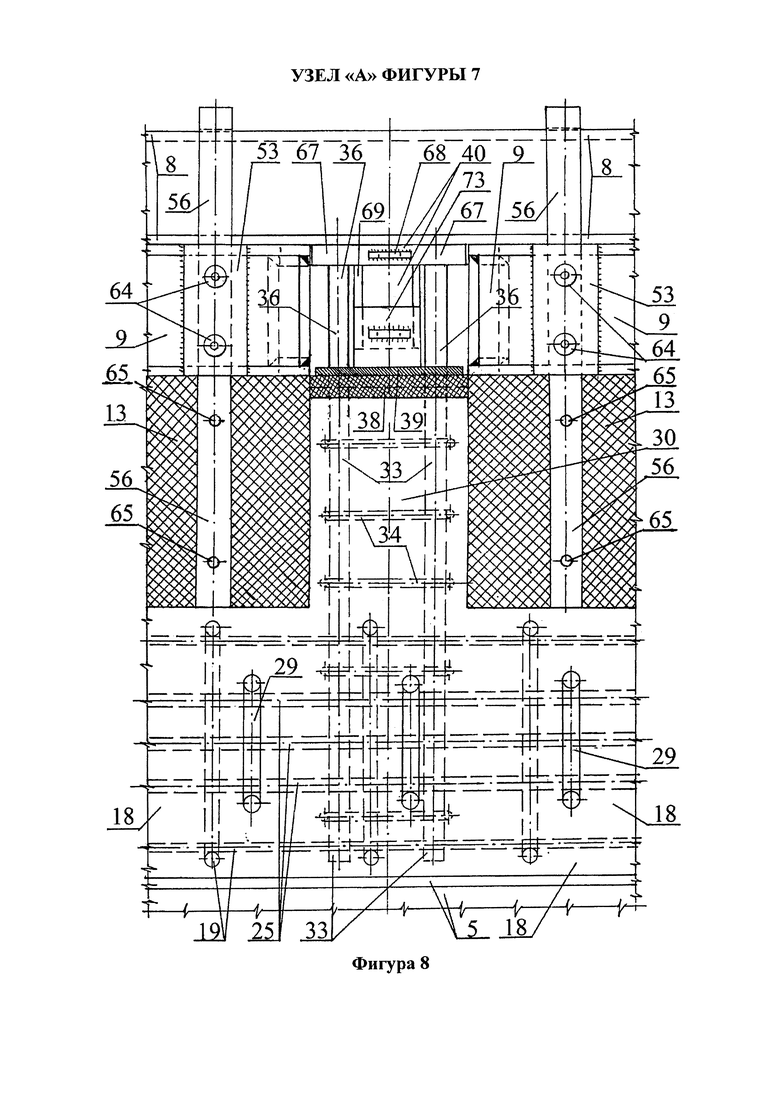

На фигуре 8 - узел «А» фигуры 7;

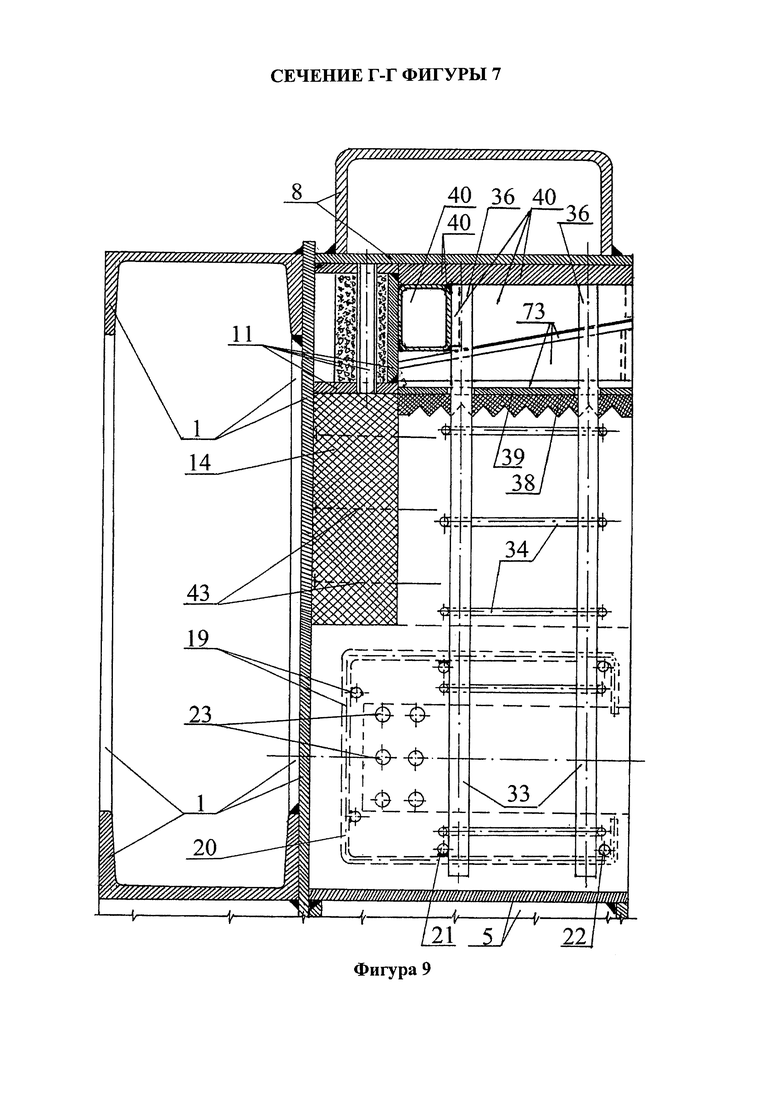

На фигуре 9 - сечение Г-Г фигуры 7;

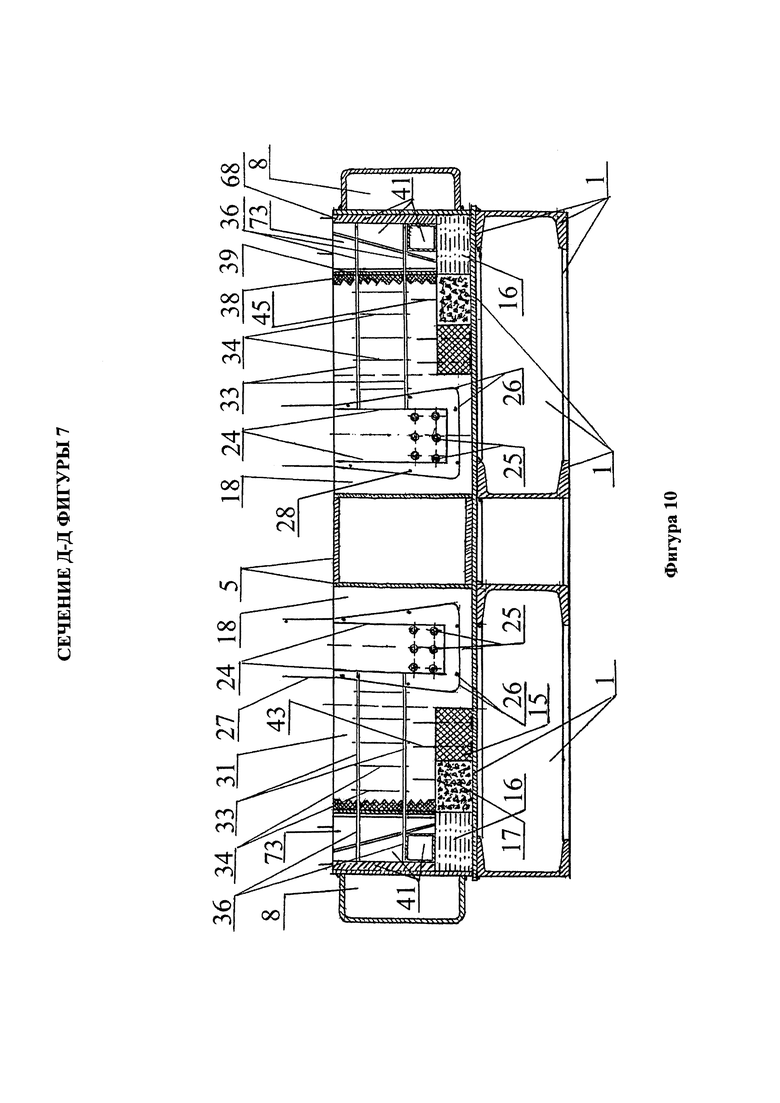

На фигуре 10 - сечение Д-Д фигуры 7;

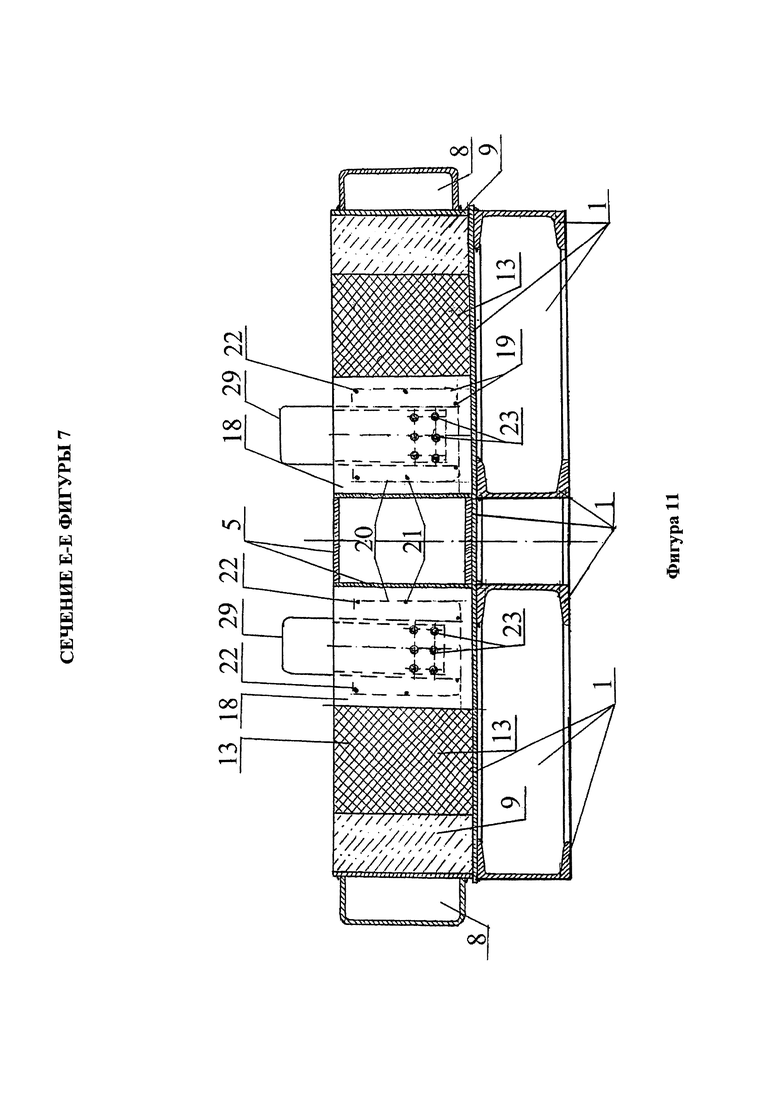

На фигуре 11 - сечение Е-Е фигуры 7;

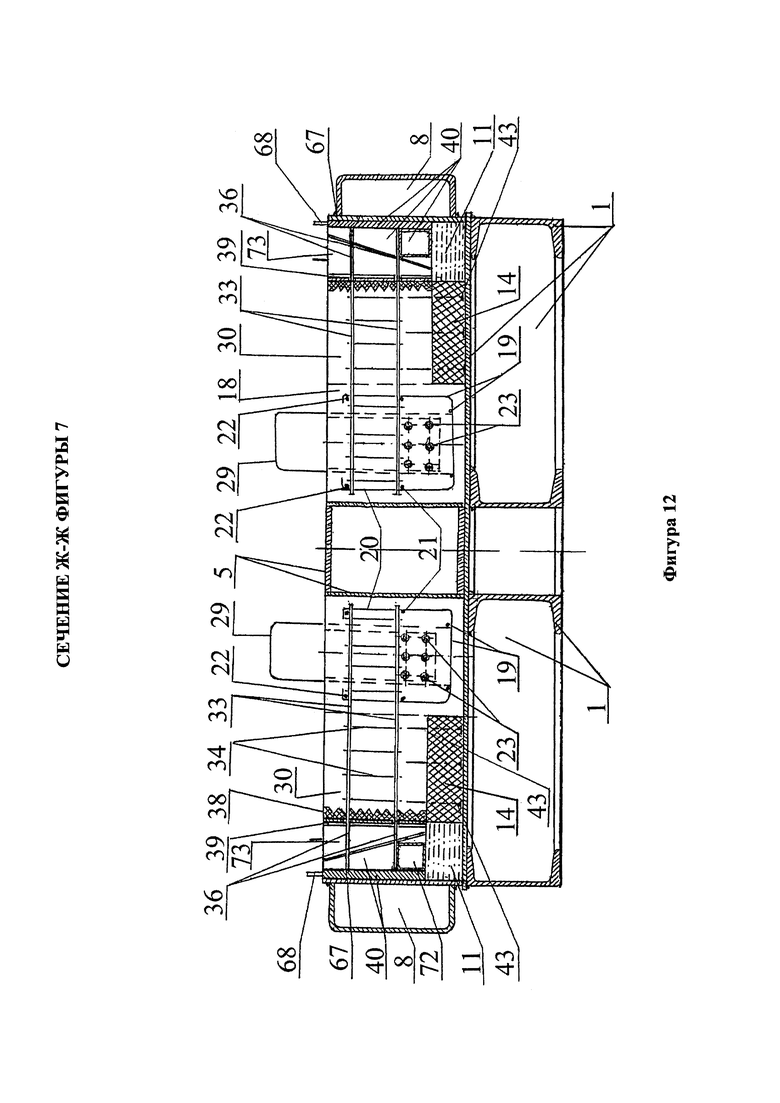

На фигуре 12 - сечение Ж-Ж фигуры 7;

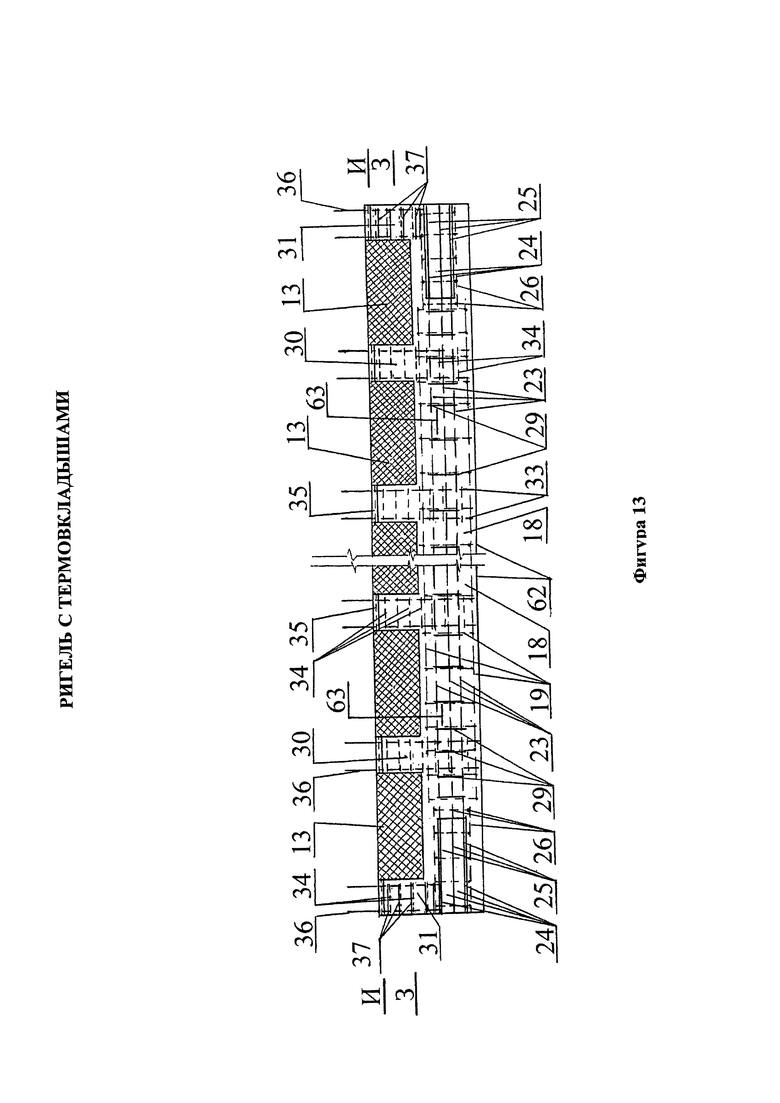

На фигуре 13 - ригель с термовкладышами;

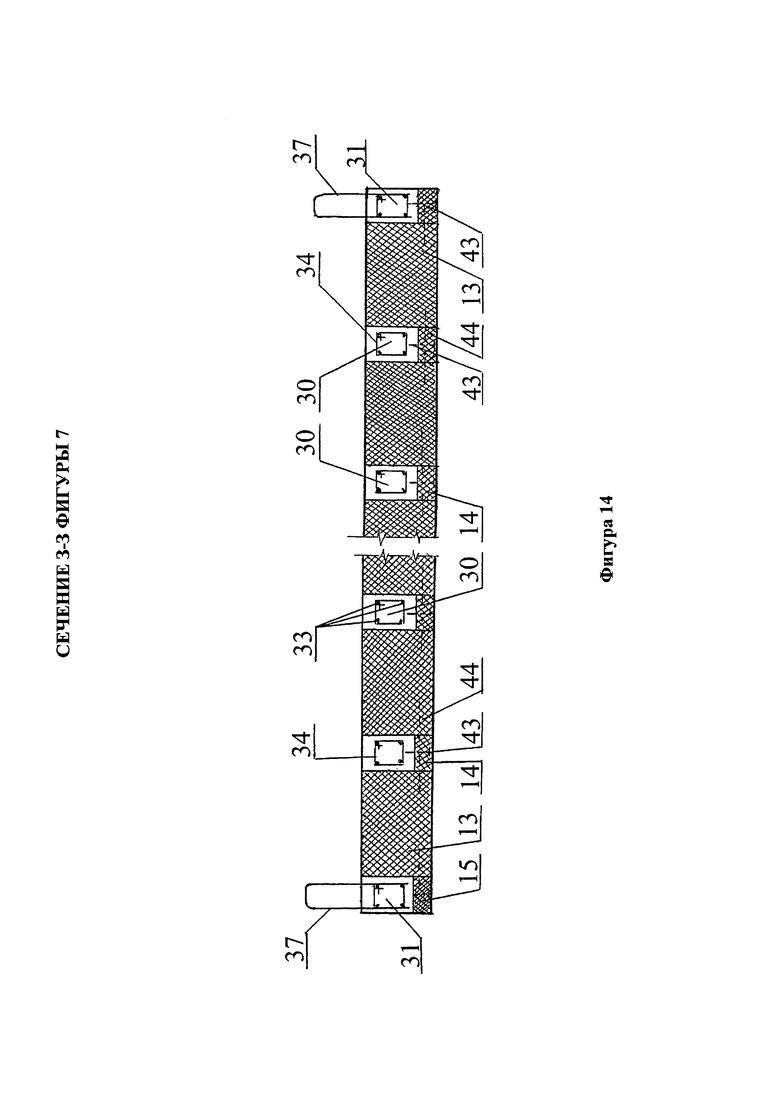

На фигуре 14 - сечение З-З фигуры 7;

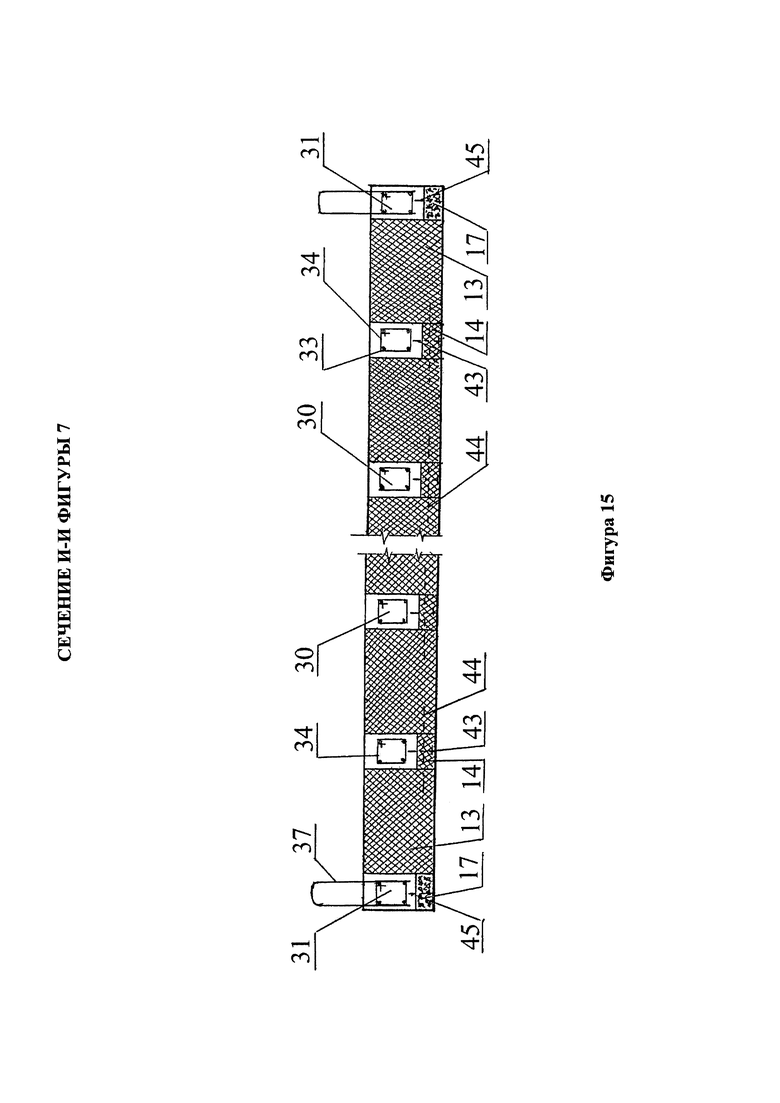

На фигуре 15 - сечение И-И фигуры 7;

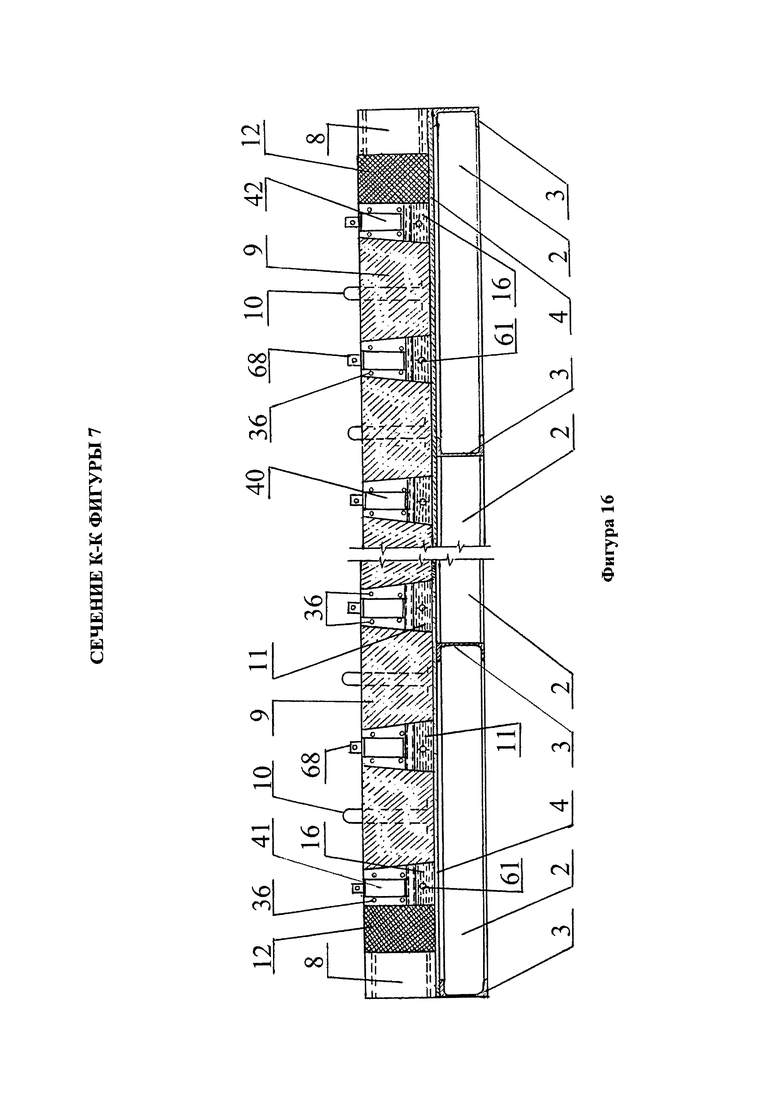

На фигуре 16 - сечение К-К фигуры 7;

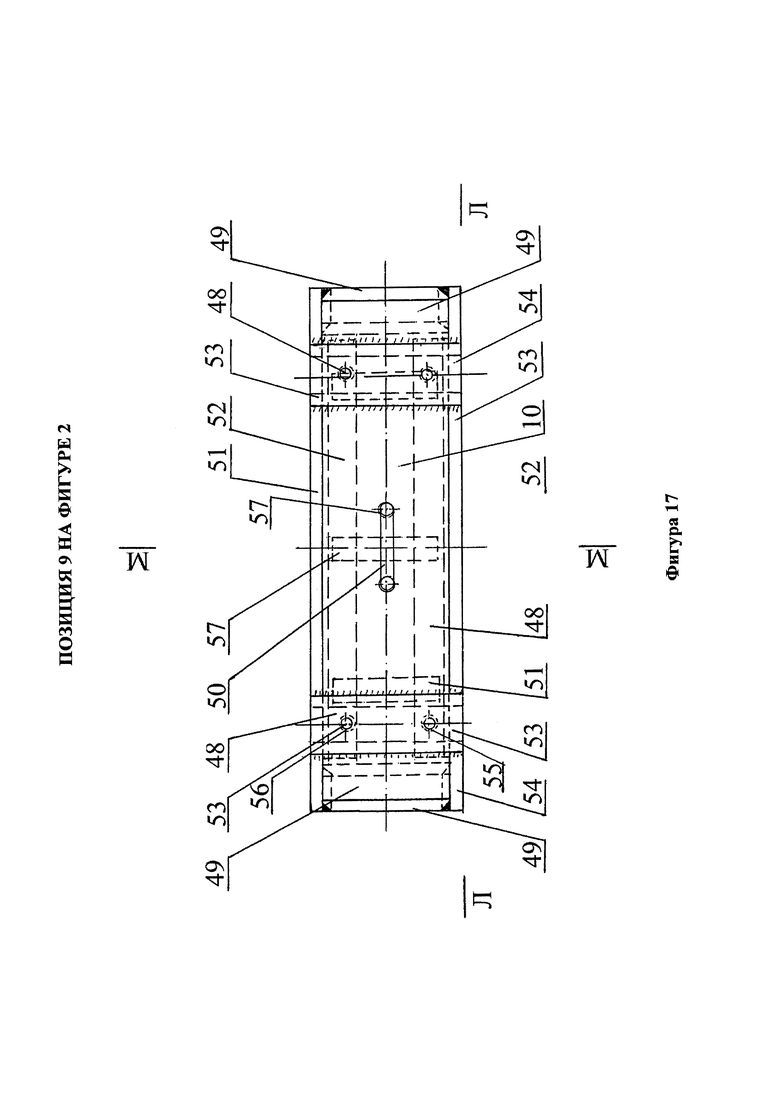

На фигуре 17 - позиция 9 фигуры 2;

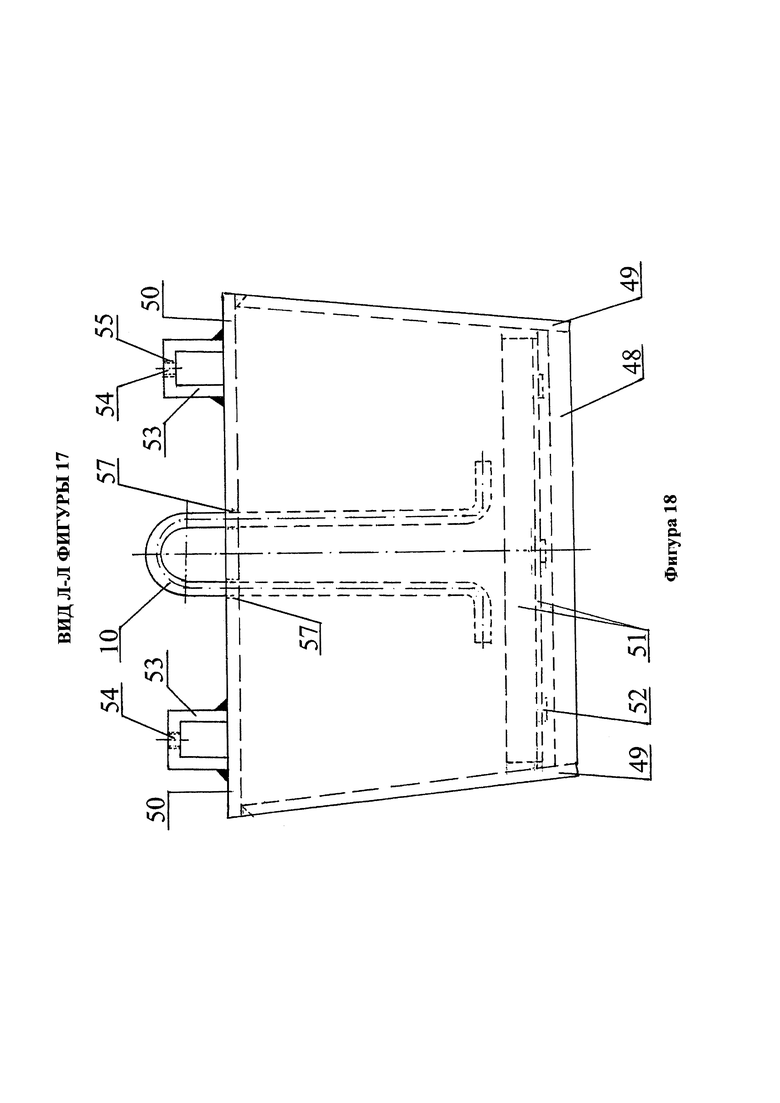

На фигуре 18 - вид Л-Л фигуры 17;

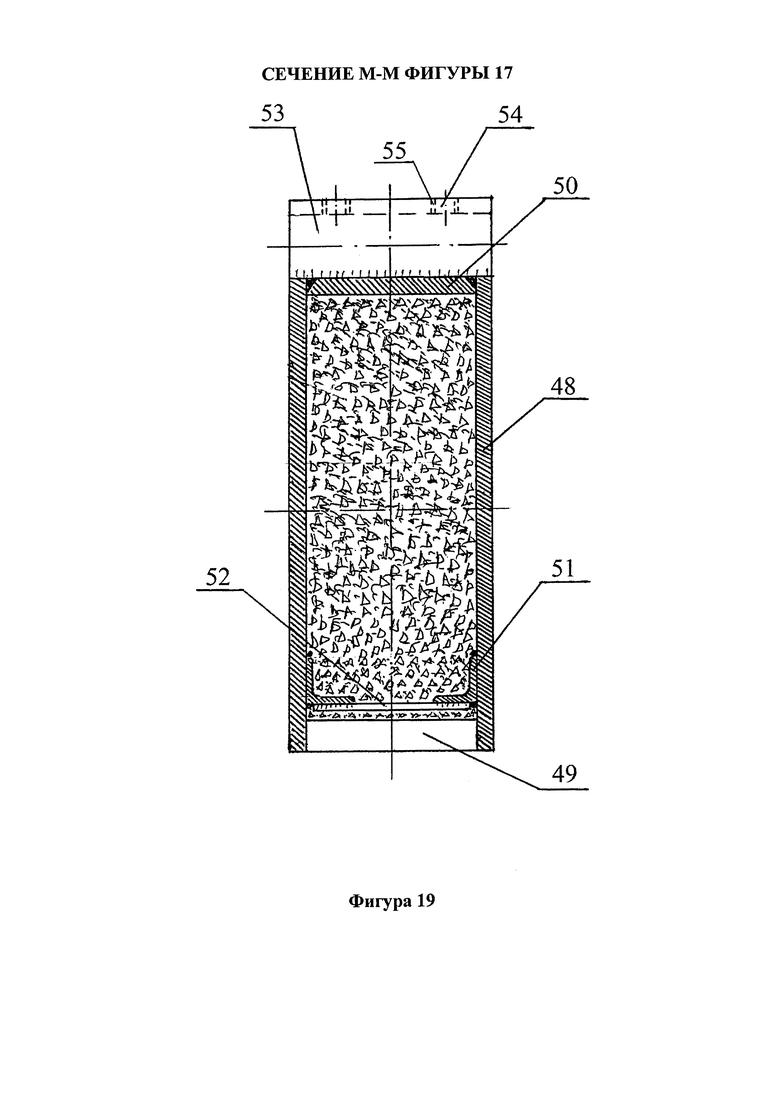

На фигуре 19 - сечение М-М фигуры 17;

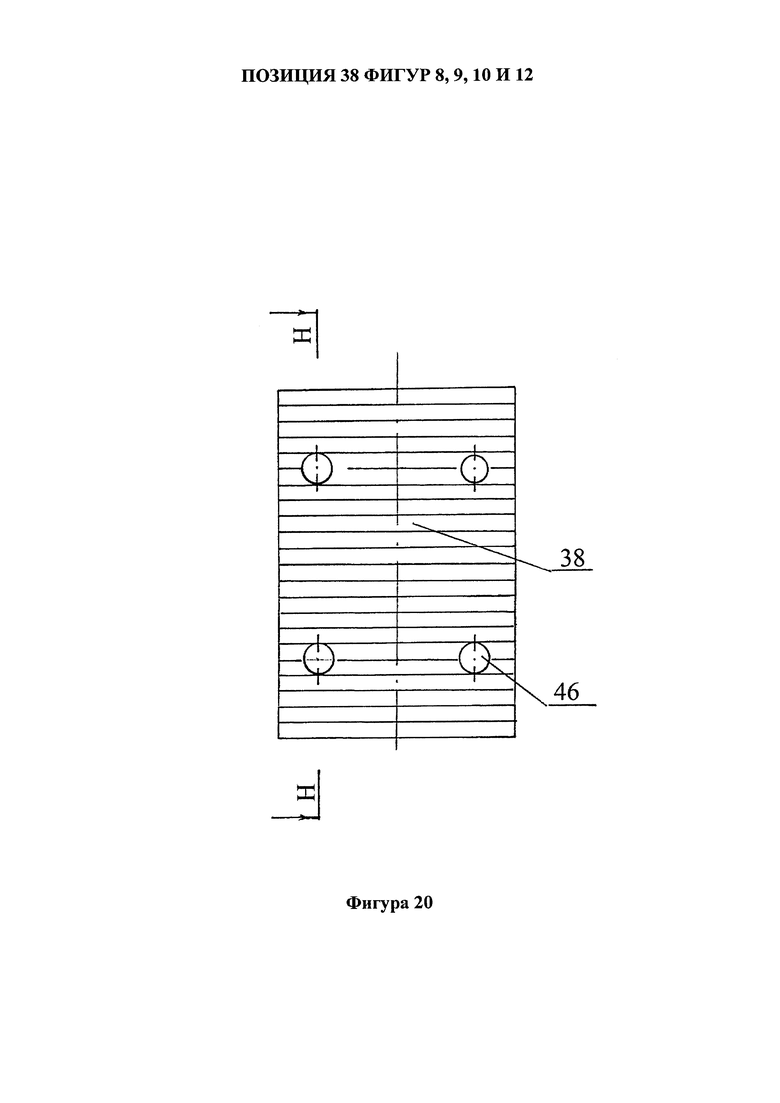

На фигуре 20 - позиция 38 фигур 8, 9, 10 и 12;

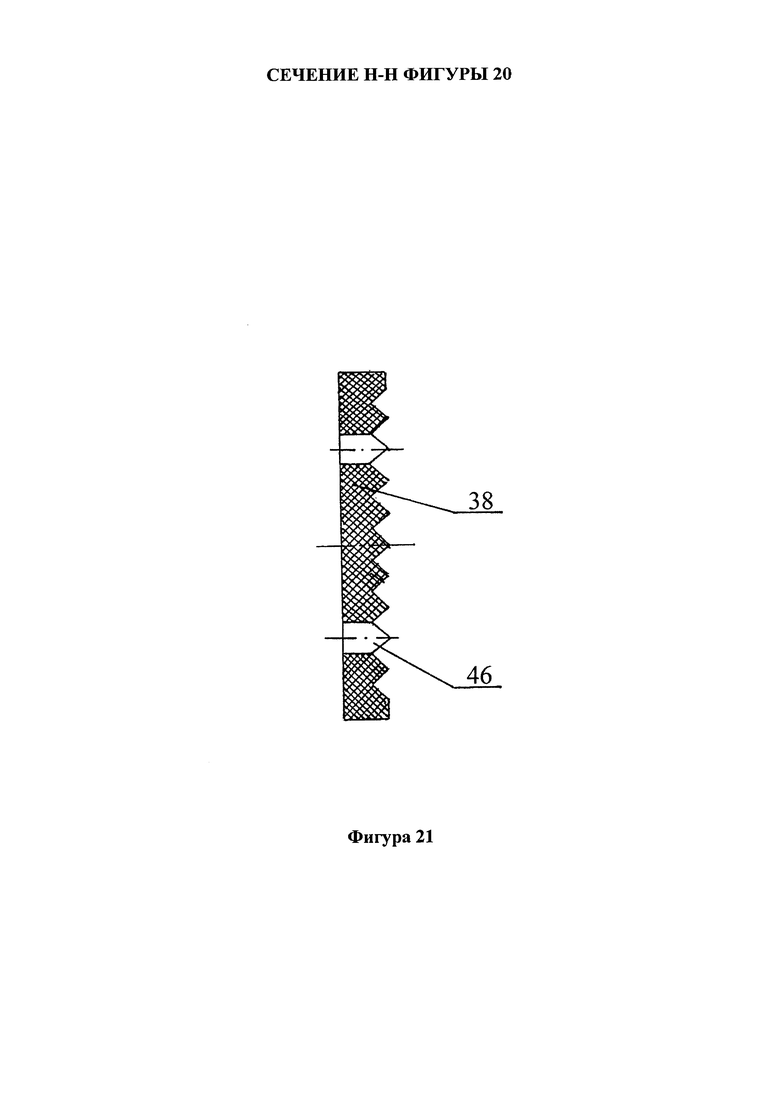

На фигуре 21 - сечение Н-Н фигуры 20;

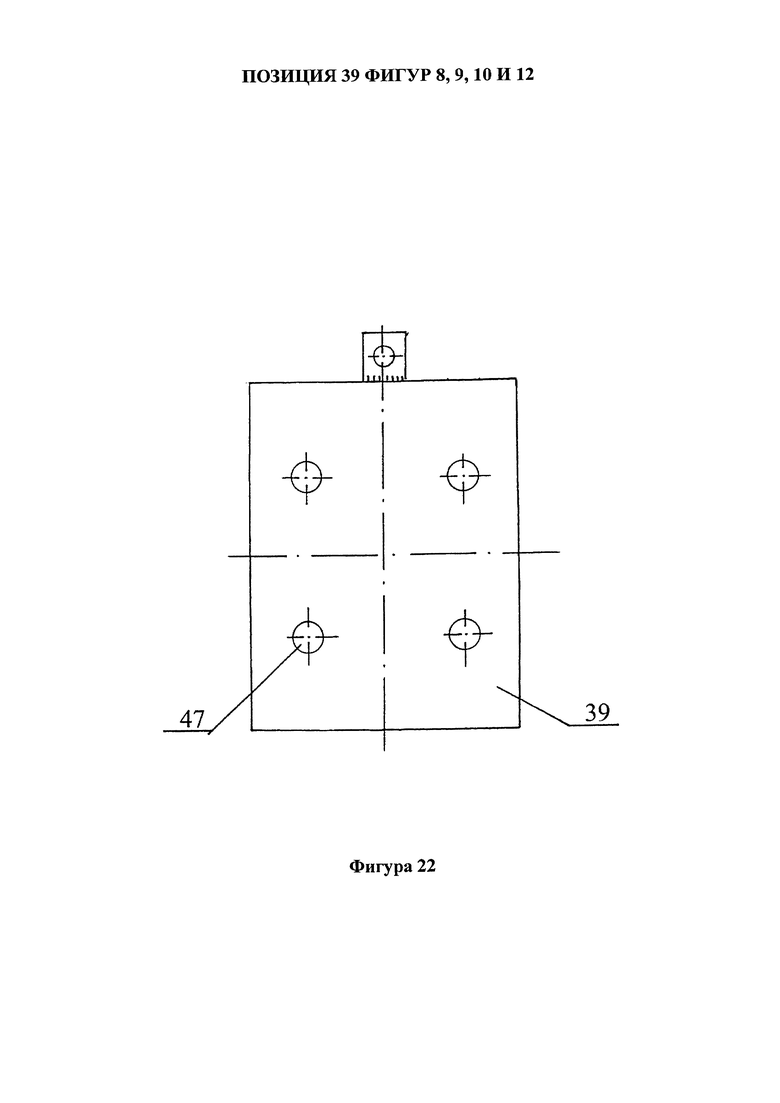

На фигуре 22 - позиция 39 фигур 8, 9, 10 и 12;

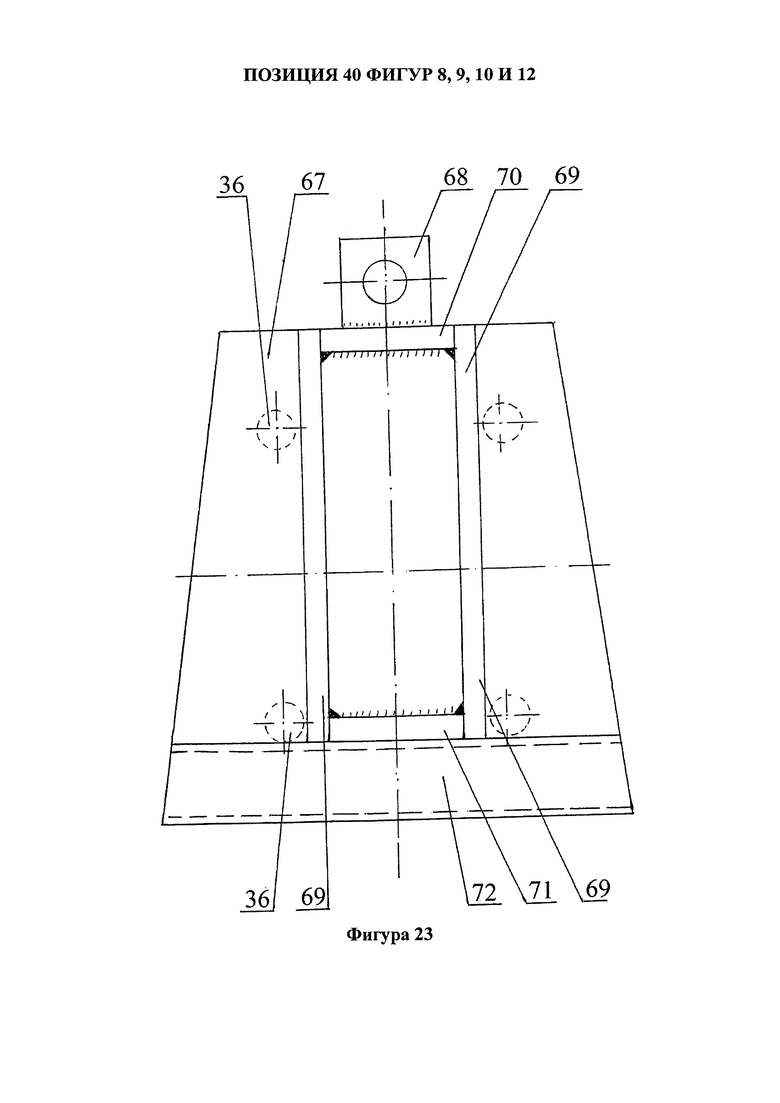

На фигуре 23 - позиция 40 фигур 8, 9, 10 и 12;

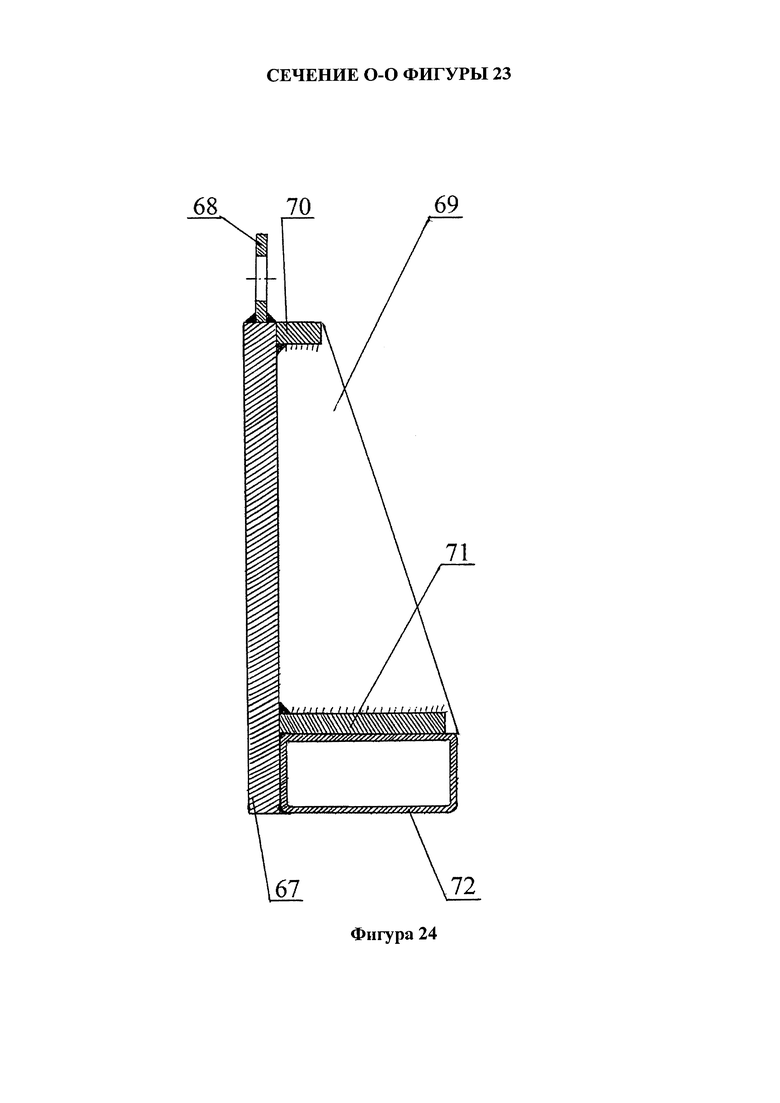

На фигуре 24 - сечение О-О фигуры 23;

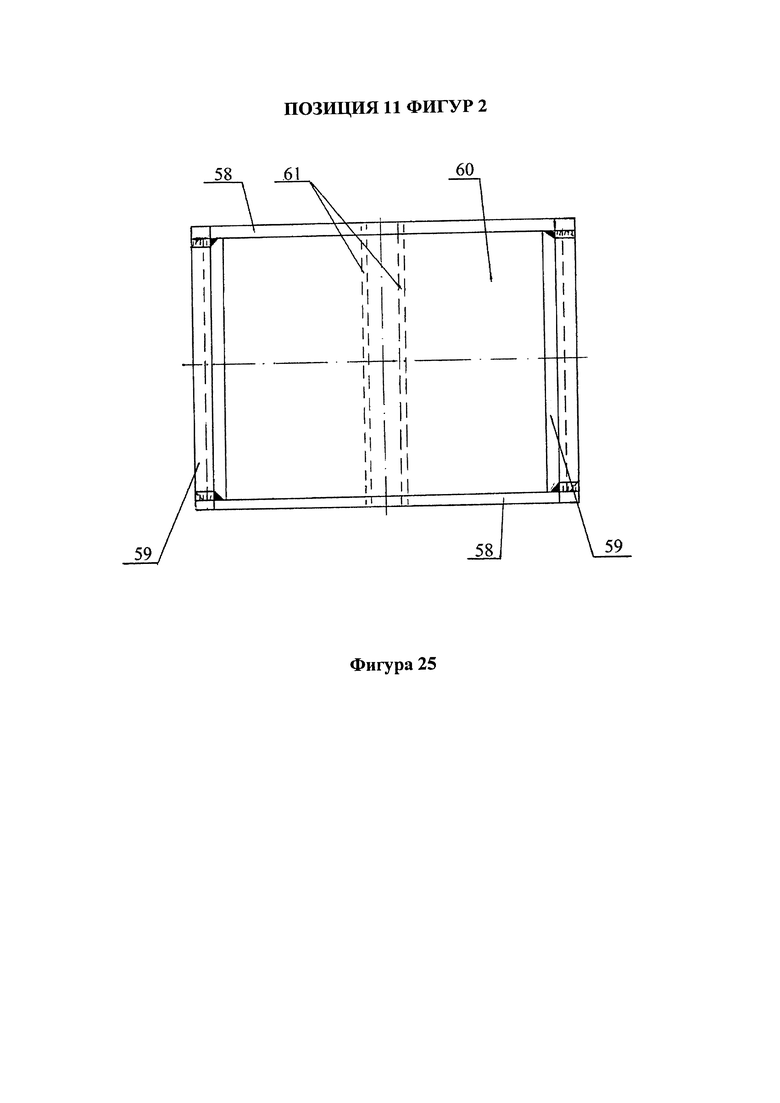

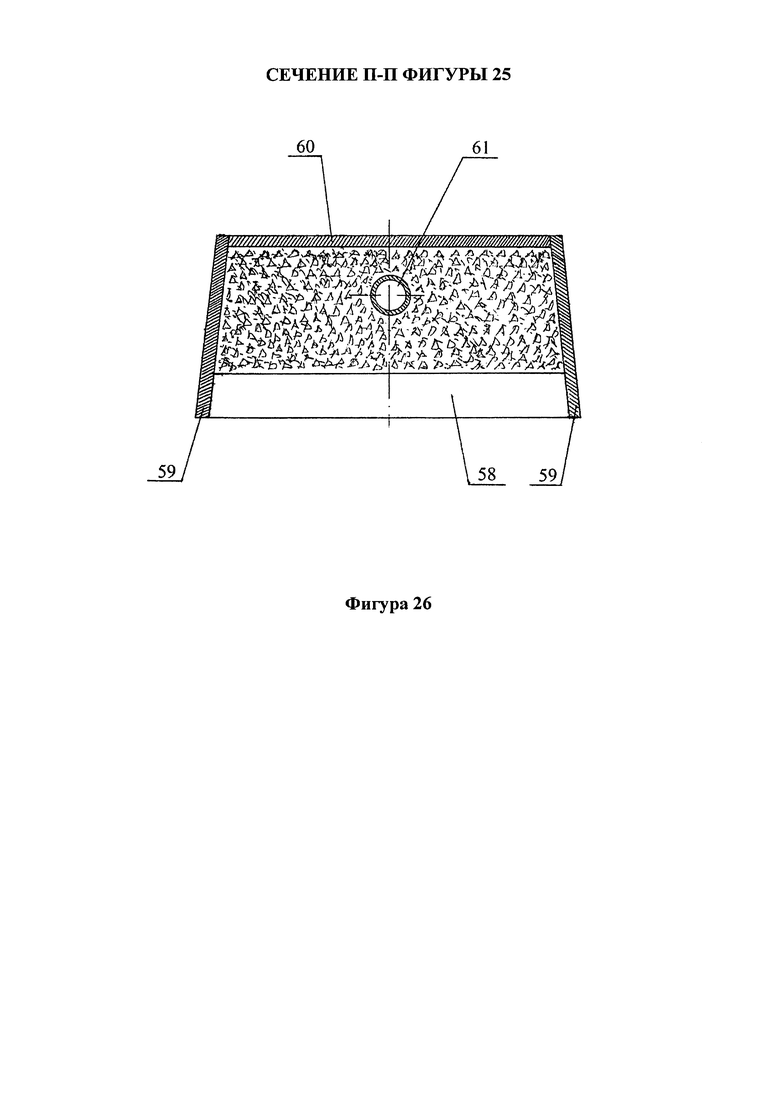

На фигуре 25 - позиция 11 фигуры 2;

На фигуре 26 - сечение П-П фигуры 25;

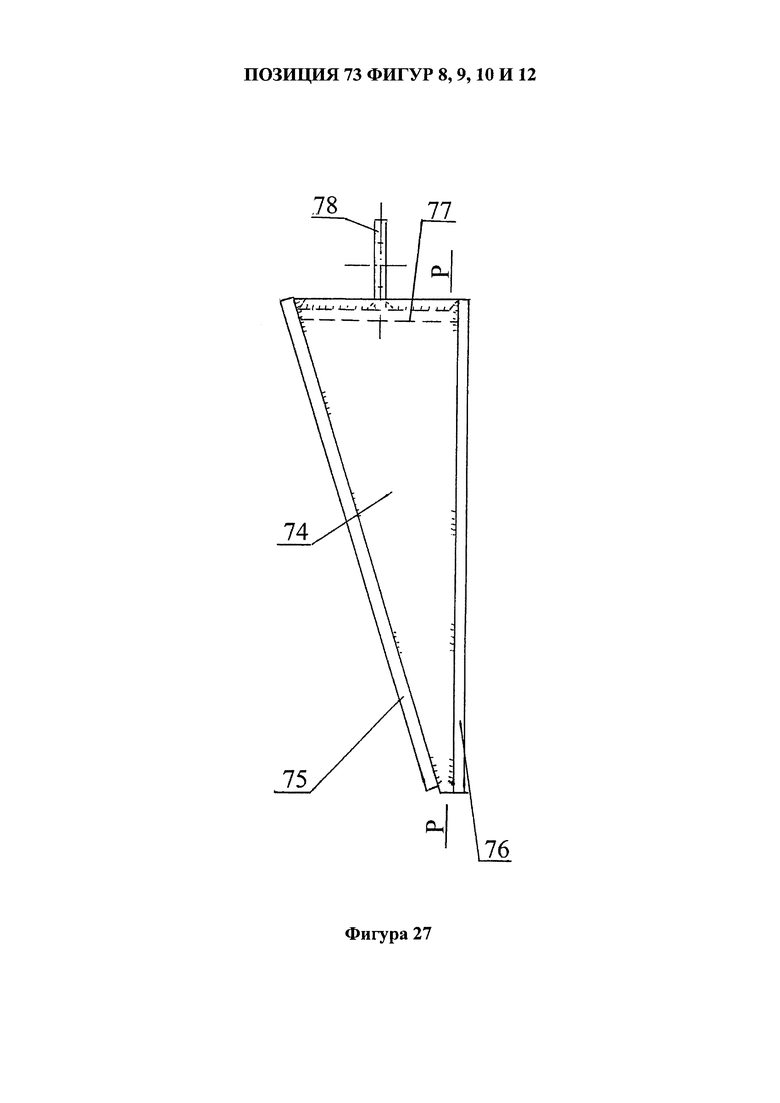

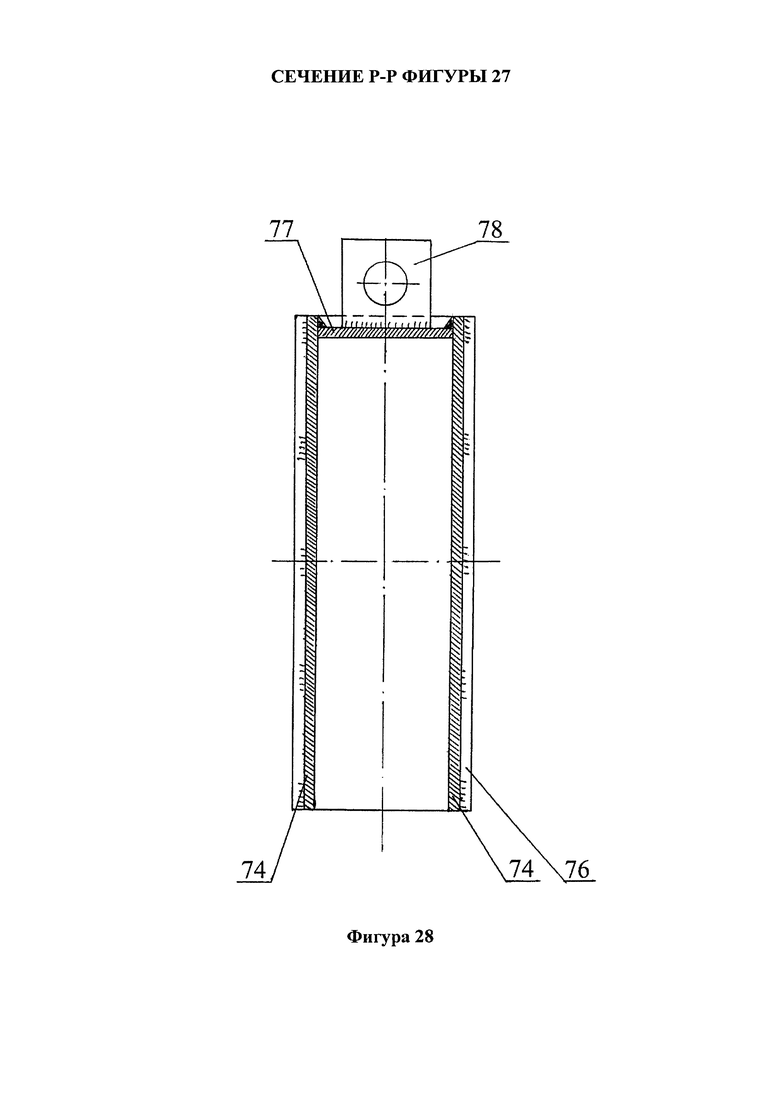

На фигуре 27 - позиция 73 фигур 8, 9, 10 и 12;

На фигуре 28 - сечение Р-Р фигуры 27;

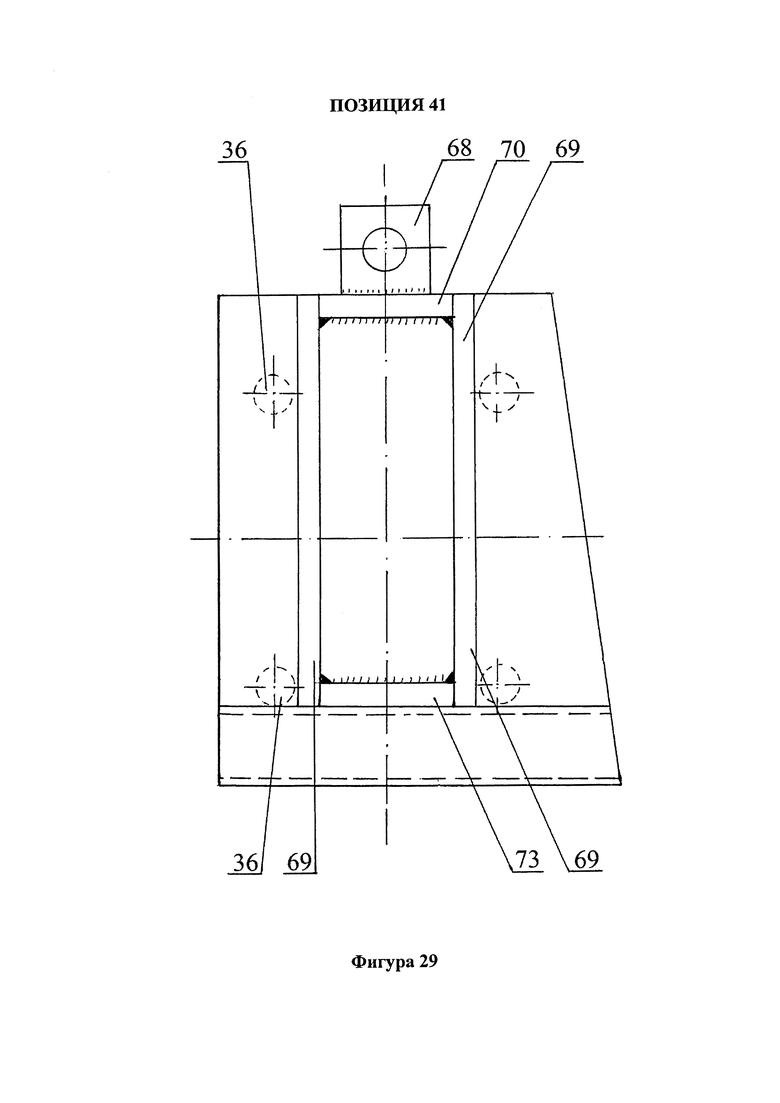

На фигуре 29 - позиция 41;

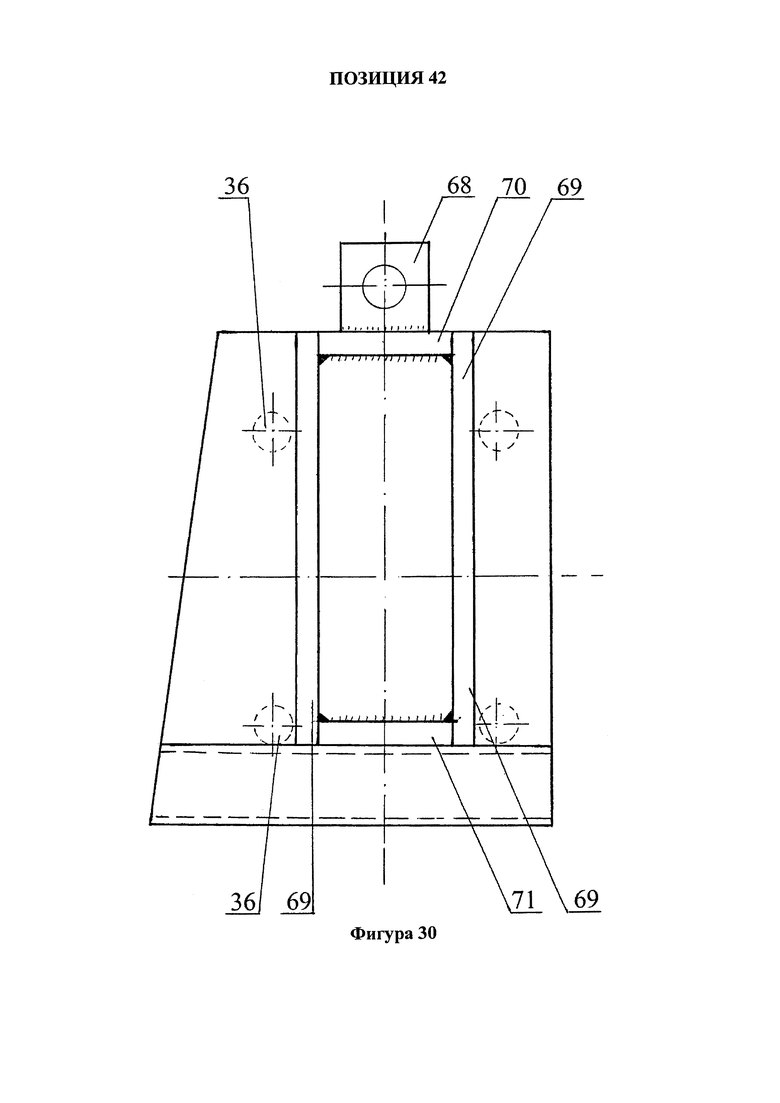

На фигуре 30 - позиция 42;

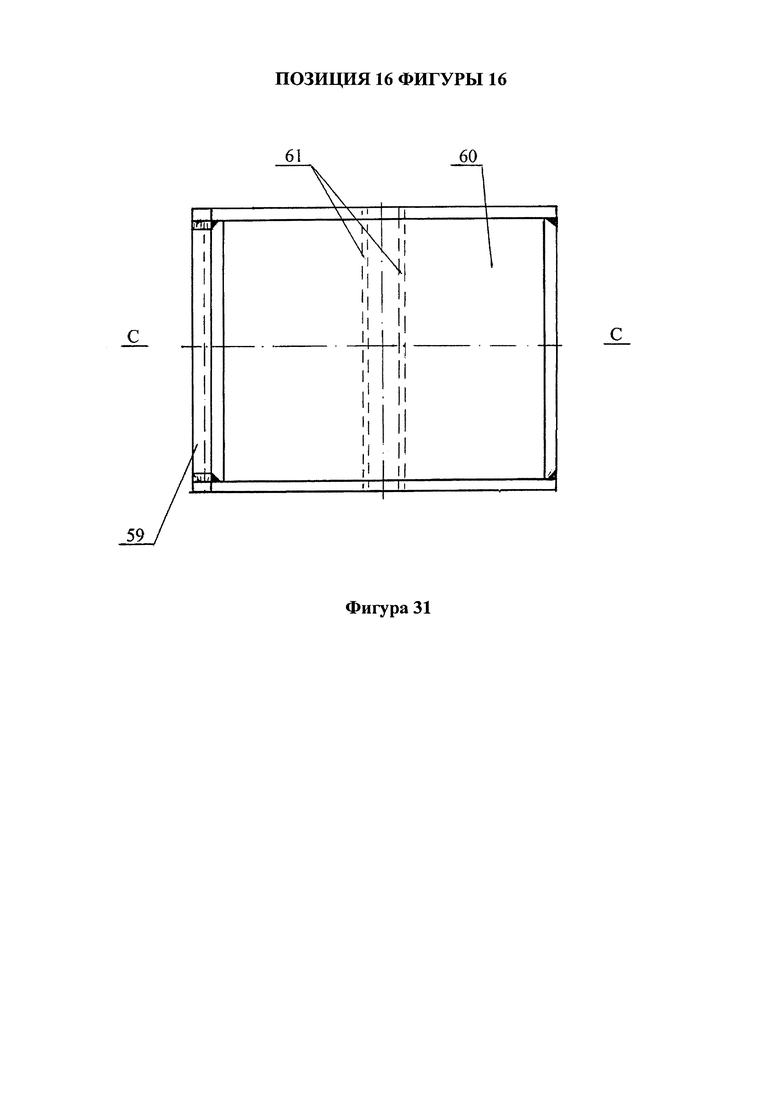

На фигуре 31 - позиция 16 фигуры 16;

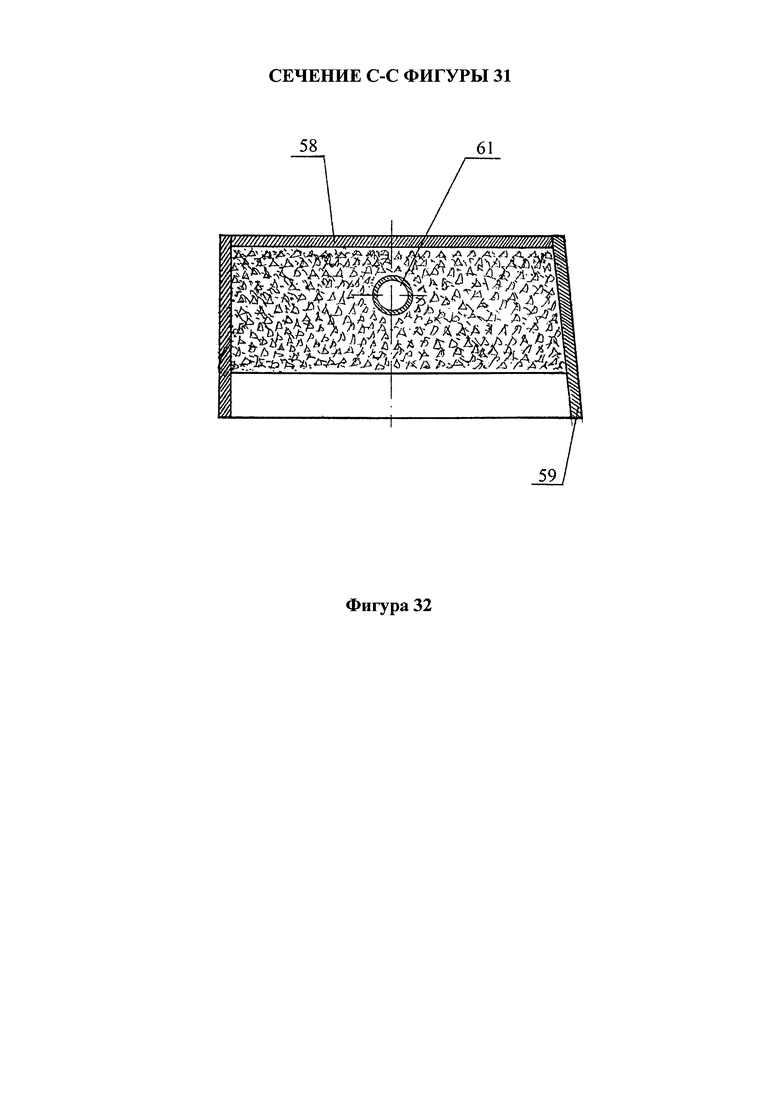

На фигуре 32 - сечение С-С фигуры 31;

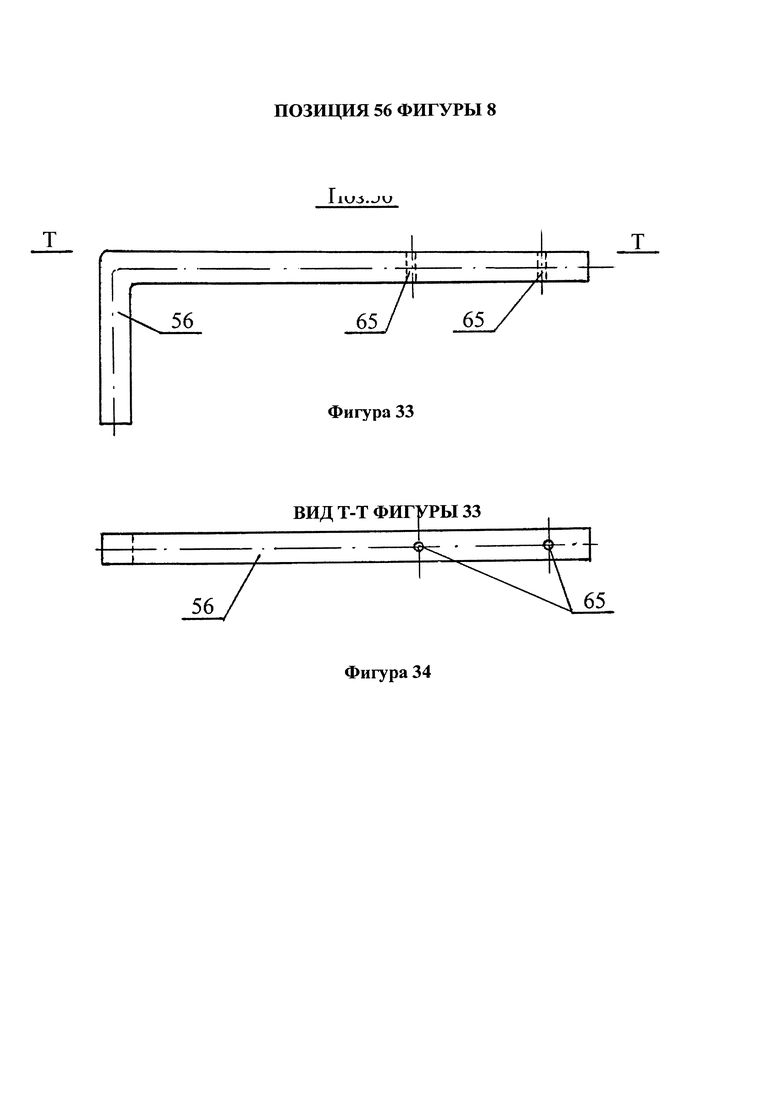

На фигуре 33 - позиция 56 фигуры 8;

На фигуре 34 - вид Т-Т фигуры 33;

Поддон 1 для изготовления ригелей с термовкладышами состоит из четырех швеллеров 2, которые сварены между собой швеллерами 3, которые в свою очередь установлены с шагом 1500÷2000 мм. К швеллерам 2 и 3 электродуговой сваркой приварен металлический лист 4 толщиной 10÷12 мм. По центру поддона 1 приварен разделительный элемент 5, состоящий из металлических листов 6 и 7, сваренных между собой электродуговой сваркой.

По продольным сторонам поддона 1 установлены съемные приставные борта 8, которые установлены в шарнирные соединения 9 (на чертежах не показаны). Борта 8 имеют высоту 300 или 400 мм в зависимости от высоты изготавливаемых ригелей. Расстояние между бортами 8 и разделительным элементом 5 должно быть не менее 600 мм.

Вплотную к бортам 8, которые расположены в зоне расположения вспомогательных несущих элементов ригеля, установлены съемные вкладыши 9 с подъемной петлей 10 и съемные вкладыши 11.

Между разделительным элементом 5 и бортами 8 в зависимости от длины ригеля с термовкладышами установлены перегородки 12.

Вплотную к съемным вкладышам 9 и 11 установлены термовкладыши 13, выполненные из материалов объемным весом 35÷200 кг/м3. Длина термовкладышей 13 равна трем размерам ширины соединительных элементов, которая равна 0,68 высоты пустотной плиты, ширина термовкладыша 13 равна расстоянию между основным и вспомогательным элементами, высота термовкладыша 13 равна высоте основного элемента ригеля.

Под нижней плоскостью средних соединительных элементов установлены термовкладыши 14, которые выполнены из материла объемным весом 35÷200 кг/м3, длина термовкладыша 14 равна расстоянию между основным и вспомогательным элементами, ширина равна ширине соединительного элемента, высота равна разнице между высотой основного несущего элемента и высотой вспомогательного несущего элемента.

Под нижней плоскостью крайнего соединительного элемента установлен термовкладыш 15, который выполнен из материала объемным весом 35÷200 кг/м3, длиной равной ширине соединительного элемента, шириной равный  расстояния между основным и вспомогательным несущими элементами, высотой равной разнице между высотой основного и вспомогательного элемента элемента.

расстояния между основным и вспомогательным несущими элементами, высотой равной разнице между высотой основного и вспомогательного элемента элемента.

Под нижней плоскостью крайнего соединительного элемента между съемными вкладышами 16 и термовкладышами 15 установлен бетонный вкладыш 17 с геометрическими размерами подобными геометрическим размерам термовкладыша 15.

Между термовкладышами 13, 14 и 15 с одной стороны и разделительным элементом 5 с другой стороны размещен основной несущий элемент 18 ригеля прямоугольного сечения. По периметру основного несущего элемента 18 установлен П-образный каркас 19, который состоит из П-образных стержней 20, которые соединены между собой прямолинейными стержнями 21, привариваемые к стержням 20 точечной сваркой. Концы П-образных стержней 20 отогнуты под углом 90° друг к другу.

Верхние стержни 22 каркаса 19 не приварены к стержням 20, они закреплены с помощью вязальной проволоки.

В нижней части основного несущего элемента 18 расположена напрягаемая арматура 23, которая выполнена из прядей ф12 к-7 ГОСТ (13840-69).

Напрягаемая арматура 23 расположена в двух уровнях, по три стержня в каждом уровне, количество напрягаемой арматуры 23 зависит от места расположения ригеля в каркасе здания и воспринимаемой нагрузки.

Положение равнодействующей от усилия в напрягаемой арматуре 23 составляет 0,46÷0.5 высоты пустотной плиты.

По концам основного несущего элемента 18 выполнены проемы 24, в которых расположены концы 25 напрягаемой арматуры 23.

Проемы 24 армированы  сетками 26, которые состоят из стержней 27, которые соединены между собой прямолинейными стержнями 28, привариваемые точечной сваркой.

сетками 26, которые состоят из стержней 27, которые соединены между собой прямолинейными стержнями 28, привариваемые точечной сваркой.

По продольной оси основного несущего элемента 18 установлены П-образные стержни 29, которые проходят через все сечение элемента 18 и между вертикальными участками П-образных стержней 29 расположена напрягаемая арматура 23.

Над съемными элементами 11 и термовкладышами 14 расположены средние соединительные элементы 30.

Над съемными элементами 16, термовкладышами 15 и бетонными вкладышами 17 расположены крайние соединительные элементы 31.

Крайние соединительные элементы короче средних соединительных элементов, ввиду того, что крайние соединительные элементы имеют пересечение с проемом 24.

Крайние и средние соединительные элементы армированы арматурными каркасами 32, которые состоят из 4 продольных стержней 33 соединенных кольцевыми соединительными элементами 34, которые закреплены вязальной проволокой и отгибов концов кольцевых соединительных элементов 34 на 180°.

Торцевые поверхности крайних и средних соединительных элементов имеют рифленую поверхность 35 в виде выступов и впадин, и с торца соединительных элементов 30 и 31 выступают концы 36 продольной арматуры 33 каркасов 32.

На арматурные каркасы 32 крайних соединительных элементов 31 установлены П-образные стержни 37, которые выступают над поверхностью элементов 31 на величину не менее высоты ограниченной наивысшей точкой пустоты опертых на ригель плит перекрытий.

На концы 36 продольной арматуры 33 каркасов 32 крайних 31 и средних 30 соединительных элементов установлены вставки 38, выполненные из упруго сжимаемого или легко разрушающего материала, например полистирола объемным весом 10-15 кг/м3, которые обеспечивают получение рифленой торцевой поверхности на соединительных элементах 31 и 30. За вставками 38 установлены пластины 39, которые обеспечивают строго заданное положение вставок 38.

На съемные вкладыши 11 между вкладышами 9 установлен фиксатор 40 положения концов 36 продольной арматуры 33 каркасов 32 соединительных элементов 30 и 31. На съемные вкладыши 16 установлены фиксаторы концов продольных стержней 41 и 42.

Между фиксаторами 40 (41 и 42) и пластиной 39 установлен клиновой упор с подъемной петлей, который обеспечивает строго заданное положение вставки 38 для образования рифленой поверхности 35 на торцевой части соединительных элементов 30 и 31.

Для крепления термовкладышей 14 и 15 в теле ригеля, в них установлены анкера 43, соединение термовкладышей 13, 14 и 15 между собой осуществлено с помощью шпилек 44. В бетонных вкладышах 17 установлены анкера 45.

В вставках 38 предусмотрено 4 круглых отверстия 46, которые необходимы для установки вставок 38 на концы 36 продольной арматуры 33 соединительных элементов 30 и 31.

В пластинах 39 предусмотрено устройство 4 круглых отверстий 47, которые необходимы для установки пластин 39 на концы 36 продольной арматуры 33 соединительных элементов 30 и 31.

Съемные вкладыши 9 имеют длину равную трем размерам ширины соединительных элементов равную 0,68 высоты пустотных плит, ширина вкладышей 9 равна ширине вспомогательных несущих элементов, высота вкладышей 9 равна высоте основного несущего элемента.

Вкладыши 9 представляют из себя сварную конструкцию из металлических листов 48, 49 и 50. К листам 48 в нижней части приварены уголки 51, которые соединены между собой пластиками 52.

К верхней пластине 52 приварены П-образные металлические пластины 53 с двумя отверстиями 54 с резьбой 55 для установки Г-образных элементов 56, которые выполнены из металлических стержней прямоугольного сечения, закрепленных к листу 50 с помощью двух болтов. В пластине 52 через отверстия 57 установлена подъемная петля 10.

Полость вкладыша 9 заполнена бетонной смесью, что обеспечивает плотное прилегание вкладыша 9 к поддону 1.

Г-образный элемент 56 обеспечивает плотное прилегание вкладыша 9 к борту 8 и препятствует подъему термовкладыша 13 при формовании изделий.

В случае недостаточно плотного прилегания вкладышей 9 к поддону 1 возможно в нижней части вкладышей 9 установка магнитов, что обеспечит более плотное прилегание вкладышей 9 к поддону 1.

Вкладыш 11 имеет длину равную расстоянию между нижними частями элементов 9, ширину равную ширине вспомогательных несущих элементов, высоту равную разнице между высотой основного несущего элемента и высотой вспомогательного несущего элемента. Вкладыш 11 представляет собой сварную конструкцию из металлических листов в виде коробчатого элемента, состоящего из металлических листов 58, 59 и 60 с установленным между листами 59 трубчатого элемента 61, который выполняет функцию подъемного приспособления при установке и перемещении вкладыша 11.

Съемный элемент 11 заполнен бетонной смесью, что обеспечивает более плотное прилегание вкладыша 11 к поддону 1.

Для извлечения ригеля с термовкладышами 62 из поддона в нем установлены две подъемных петли 63.

Крепление Г-образных элементов 56 к листу 50 осуществлено болтами 64, которые закреплены в резьбе 55 отверстий 54 П-образных элементов 53.

В Г-образных элементах 56 выполнено два отверстия 65, в которые устанавливаются фиксаторы 66 (на чертежах не показаны), что позволяет обеспечить проектное положение термовкладышей 13, 14 и 15.

Фиксатор положения концов продольных стержней арматурных каркасов соединительных элементов 40 состоит из металлической пластины 67 трапецевидного вида, толщиной равной 15 мм, что обеспечивает защитный слой бетона равный 15 мм до торца продольных стержней арматурных каркасов соединительных элементов, к пластине 67 приварена подъемная плита 68, и две металлические пластины 69 толщиной 10 мм клиновидного вида, пластины 69 сварены между собой пластинами 70 и 71 и пластины 70 и 71 электродуговой сваркой закреплены на металлической пластине 67.

В нижней части к пластине 67 приварен замкнутый профиль 72, высотой равной расстоянию от нижней поверхности вспомогательного несущего элемента до нижней поверхности концов 36 продольных стержней арматурных каркасов соединительных элементов.

Клиновидный упор 73 состоит из двух клиновидных пластин 74, к которым электродуговой сваркой приварены металлические пластины 75 и 76. Между пластинами 74, 75 и 76 в верхней части клиновидного упора установлена в горизонтальной плоскости пластина 77, которая по всему периметру приварена электродуговой сваркой к пластинам 74, 75 и 76.

К пластине 77 приварена электродуговой сваркой подъемная петля 78.

По концам ригеля 62 в местах установки перегородок 12 фиксаторы 40 с одной стороны пластины 67, имеют наклонную поверхность, а с другой стороны контактирующей с перегородкой 12 они имеют вертикальную сторону.

Замкнутый профиль 72, также имеет наклонный конец и вертикальный конец, обращенный к перегородке 12.

Фиксатор 40, установленный с левой стороны ригеля 62, имеет маркировку 41, а фиксатор, установленный с правой стороны ригеля 62, имеет маркировку 42.

Съемный вкладыш 11 в местах его установки по концам ригеля 62 в местах его контакта с перегородками 12 должен иметь с одной стороны наклонную торцевую часть, а с другой стороны вертикальную торцевую часть, съемные вкладыши 11 с вертикальной торцевой частью имеют маркировку 16.

Перед снятием напряжения в напрягаемой арматуре 23 из поддона 1 извлекаются съемные вкладыши 9, имеющие распалубочные уклоны, при переводе продольных бортов 8 из вертикального положения в наклонное в наклонное положение, создаются условия для свободного извлечения съемных вкладышей 9, создавая тем самым условия при которых не возникает усилий в соединительных элементах 30 и 31, при снятии напряжения в напрягаемой арматуре 23, устраняя тем самым условия образования трещин в соединительных элементах 30 и 31

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для изготовления вспомогательного несущего элемента ригеля с термовкладышами каркаса сборно-монолитного здания | 2017 |

|

RU2669054C1 |

| Стенд для изготовления ригелей с термовкладышами шириной до 600 мм | 2019 |

|

RU2719806C1 |

| Ригель для производства сборно-монолитного каркаса здания | 2018 |

|

RU2681322C1 |

| Ригель для производства сборно-монолитного каркаса здания | 2016 |

|

RU2624476C1 |

| Стенд для изготовления крупноразмерных железобетонных изделий с предварительно напряженной арматурой | 2022 |

|

RU2789550C1 |

| ПЕРЕКРЫТИЕ ЗДАНИЯ, СООРУЖЕНИЯ | 2015 |

|

RU2603106C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И КОЛОННА, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2288839C1 |

| Форма для изготовления изделий из бетонных смесей | 1982 |

|

SU1094743A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРЕДПОЧТИТЕЛЬНО РИГЕЛЕЙ, БАЛОК, И РИГЕЛЬ, БАЛКА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2309040C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И РИГЕЛЬ, БАЛКА, КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2288840C1 |

Предложение относится к области производства строительных конструкций и может быть использовано при изготовлении ригеля с термовкладышами каркаса сборно-монолитного здания. Технической результат заявленного предложения заключается в возможности индустриально производить ригель с термовкладышами каркаса сборно-монолитного здания с исключением возможности образования трещин в соединительных элементах при снятии напряжения в напрягаемой арматуре и нарушения прямолинейности боковой поверхности вспомогательного несущего элемента, выходящей на фасад здания. Поддон для изготовления ригелей с термовкладышами состоит из четырех швеллеров, сваренных между собой швеллерами, которые в свою очередь установлены с шагом 1500÷2000 мм, при этом к швеллерам электродуговой сваркой приварен металлический лист толщиной 10÷12 мм, а по центру поддона приварен разделительный элемент, который состоит из металлических листов, сваренных между собой электродуговой сваркой. По продольным сторонам поддона установлены съемные приставные борта, которые установлены в шарнирные соединения, причем они имеют высоту 300 или 400 мм в зависимости от высоты изготавливаемых ригелей. Вплотную к бортам, которые расположены в зоне расположения вспомогательных несущих элементов ригеля, установлены съемные вкладыши с подъемной петлей и съемные вкладыши. Между разделительным элементом и бортами в зависимости от длины ригеля с термовкладышами установлены перегородки. 3 з.п. ф-лы, 34 ил.

1. Поддон для изготовления ригелей с термовкладышами состоит из четырех швеллеров, сваренных между собой швеллерами, которые в свою очередь установлены с шагом 1500÷2000 мм, при этом к швеллерам электродуговой сваркой приварен металлический лист толщиной 10÷12 мм, а по центру поддона приварен разделительный элемент, который состоит из металлических листов, сваренных между собой электродуговой сваркой.

2. Поддон по п.1, отличающийся тем, что по продольным сторонам поддона установлены съемные приставные борта, которые установлены в шарнирные соединения, причем они имеют высоту 300 или 400 мм в зависимости от высоты изготавливаемых ригелей.

3. Поддон по п.1, отличающийся тем, что вплотную к бортам, которые расположены в зоне расположения вспомогательных несущих элементов ригеля, установлены съемные вкладыши с подъемной петлей и съемные вкладыши.

4. Поддон по п.1, отличающийся тем, что между разделительным элементом и бортами в зависимости от длины ригеля с термовкладышами установлены перегородки, причем расстояние между разделительным элементом поддона и продольными бортами должно быть не менее 600 мм.

| ЗАВОД ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2121920C1 |

| ТЕРМОФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2076043C1 |

| ТЕРМОФОРМА ДЛЯ ПРИГОТОВЛЕНИЯ ЛИНЕЙНЫХ И ПЛОСКИХ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ КАРКАСНЫХ ЗДАНИЙ" | 2013 |

|

RU2591998C2 |

| ТЕРМООПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА | 1997 |

|

RU2122086C1 |

| УСТРОЙСТВО для АМПЛИТУДНЫХ ЛИНЕЙНЫХ ИЗМЕРЕНИЙ | 0 |

|

SU260190A1 |

Авторы

Даты

2019-03-21—Публикация

2018-03-06—Подача