Изобретение относится к электроэрозионной обработке и может быть использовано в порошковой металлургии при производстве порошков металлов и сплавов, оксидов и карбидов.

Наиболее близким к предлагаемому является способ электроэрозионного диспергирования металлов, включающи загрузку частиц металла в сосуд,заполненный рабочей жидкостью,осуществление в нем электрических разрядов между частицами при перемешивании их потоком рабочей жидкости, подаваемой снизу вверх, вынос этим потоком продуктов диспергирования и соода и догрузку его частицами по мере их расходования. При этом выделяющиеся газы также выносятся потоком жидкости вместе с продуктами диспергирования через одно отверстие в крьшже сосуда диспергирования, а догрузку частиц металла осуществляют через другое отверстие в его крышке 1 .

Недостатком известного способа является то, что часть выделяющихся вредных и взрывоопасных газов (водород при диспергировании алюминия в воде или продукты -пиролиза при диспергировании металлов в жидких углеводородах) может выходить через загрузочное отверстие сосуда и попадать в о-кружающий воздух. Это повышает опасность производства,Кроме того, при догрузке частиц они падают в сосуд диспергирования сверху вниз и своим падением препятствуют нормальному перемешиванию слоя частиц в сосуде,утрамбовывая его.При этом стабильность электрических разрядов нарушается и возникают короткие замыкания в разрядной цепи по частицам.

Цель изобретения - повышение безопасности и стабильности процесса..

Поставленная цель достигается тем, что согласно способу электроэрозионного диспергирования металлов -и сплавов, включающему загрузку частиц металла или сплава,подлежащего диспергированию, в сосуд, заполненный рабочей жидкостью,возбуждение электрических разрядов между частицами при перемешивании их потоком рабочей жидкости, подаваемой снизу вверх, а также вынос этим потоком продуктов диспергирования из сосуда и догрузку его частицами по мере их расходования, подачу частиц металла или сплава в сосуд при загрузке и догрузке осуществлщот вместе с потоком рабочей .жидкости.

Осуществление подачи частиц в сосуд диспергирования при его за.грузке и догрузке с noTojtoM

рабочей жидкости по трубопроводу подачи рабочей жидкости позволяет отказаться от загрузочного отнерстия в к-рышке сосуда, что исключает выделение через это отверстие вредных

и взрывоопасных газов, образующихся в сосуде в процессе диспергирования. Тем самым повышается безопасность производства. Частицы, поступающие в сосуд снизу вверх вместе с пото0 ком жидкости, уже не препятствуют перемешиванию слоя частиц, находящихся в сосуде, и не утрамбовывают его, а наоборот, способствуют пе- . ремешиванию, так как имеют кинети5 чёскую энергию, направленную против силы тяжести. Этим достигается исключение утрамбовки слоя частиц и повышается стабильность процесса за счет исключения коротких замыканий

0 по частицам и сбоев электрических разрядов.,

На чертеже изображено устройство для осуществления предлагамеого способа.

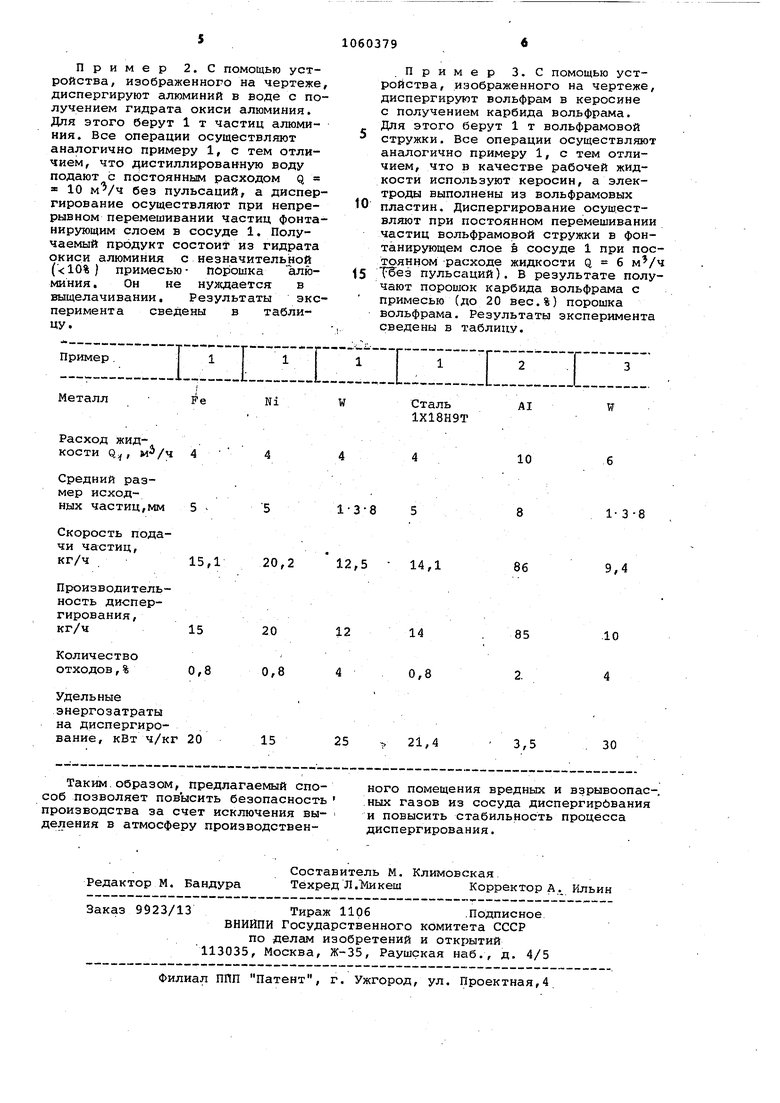

Пример 1.С помощью уст. ройства,изображенного на чертеже осуществляют электроэрозионное диспергирование одного из металлов или сплавов, указанных в таблице.

0 Устройство состоит из герметичного диэлектрического сосуда 1, расширяющегося кверху. Вдоль наклонных стенок сосуда в него введены через уплотнения два электрода 2 из алю5 миниевых полос шириной 100 мм.

Расстояние между электродами у днища сосуда 80 мм. Расстояние от днища до крышки сосуда 400 мм. В крышке сосуда 1 имеется отверстие с при0 соединенным к нему трубопроводом 3 для отвода рабочей жидкости с взвешенными в ней продуктами диспергир ования и с пузырьками выделяющего ся газа. В днище сосуда 1 имеется .

j отверстие с присоединенной к нему трубой 4, имеющей диаметр 30 мм. Труба 4 введена в сосуд 5, рассчитанный на давление до 16 атм. В сосуде 5 высокого давления размещен шнековый питатель б с валом шнека 7, выведенным через сальник наружу и присоединенным к электроприводу (электродвигателю с редуктором, не указанными) с регулируемой скоростью вращения. К выходно му отверстию питателя 6 прикреплена сетчатс1я коробочка 8, в которую сверху введен конец трубы 4. Входйым отверстием питатель 6 присоединен к загрузочному бункеру 9, име0 ющему объем. 0,6 м и снабженному герметичной крышкой 10. В нижней конической стенке бункера 9 имеются , 300 отверстий ф 2 мм. К сосуду 5 присоединен трубопровод 11 от на5 coca подачи рабочей жидкости (не

показан) с расположеннЕлми на этом трубопроводе вентилями и клапанами, регулирующими величину потока и напора рабочей жидкости (не показаны).

Берут 1 т частиц одного из металлов или сплавов, указанных в табли-. це. Частицы имеют любую форму и размеры от 0,1 мм (по толщине) до 20 мм (по длине). Средний размер частиц указан в таблице. Частицы загружают в бункер 9 и закрывают его крышкой 10. включают насос подачи рабочей жидкости, в качестве которой используют дистиллированную воду (паровой конденсат из теплоцентрали). Заполняют сосуд 5 рабочей жидкостью. При этом воздух из сосуда 5 вытесняется водой в бункер 9 через отверстия в его нижней конической стенке и сжимается в бункере 9 до давления рабочей жидкости. После заполнения сосуда 5 рабочая жидкость поступает по трубопроводу 4 в сосуд 1, вытесняя из него воздух, уходящий по трубопроводу 3. Включают привод вращения шнека 7 и регулируют скорость подачи им частиц до достижения величины подачи (кг/час), указанной в-таблице и примерно равной произ- водительности диспергирования. На электроды 2 подают импульсы напряжения 600 В с частотой повторения 5 кГц при потребляемой мощности 300 кВт. Рабочую жидкость в сосуд

5высокого давления подают пульсирующим потоком, регулируя его расход с помощью вентилей и планов на трубопроводе 11. При пульсациях периодически (раз в минуту) расход воды кратковременно (на 5-10 с) увеличивают до величины Q, 10 , а в остальное время расход составляет величину Q, указанную в табли- . це. Частицы, подаваемые питателем

6в сетчатую коробочку 8, засасываются noioKOM воды в трубу 4 как при расходе воды 0.2, так и при расходе QJ. По трубе 4 частицы транспортируются потоком воды вверх и поступают вместе с ней в сосуд 1.В расширяющемся кверху сосуде 1 скоРость воды меньше, чем-в трубе 4, и уменьшается с высотой. Поэтому

исходные частицы металла не долётают до крышки сосуда 1 и не попадают в отводящий трубопровод 3, а движутся в сосуде 1 по траектоРИЯГ1, указанным на фиг. стрелками. Непрерывно поступающий по трубопроводу 4 поток воды препятствует частицам,находящимся в сосуде 1,проваливаться в трубопровод 4.При периодических увеличениях подачи воды до величины Q. слой частиц в сосуде 1 интенсивно перемешивается.

переходя в состояние фонтанирую щего слоя. При этом в центре сосуда 1 частицы движутся вверх, а у наклонных электродов, где скорость потока ниже, опускаются, совершая циркуляцию в сосуде. При заполнении частицами металла нижней части сосуда 1 в нем происходят электрические разряды по цепочкам из частиц, замыкающих электрическую цепь между

0 электродами. Электрические разряды в жидкости осуществляют электроэрозионное диспергирование металла частиц и электродов 2. Образующийся высокодисперсный порошок металла, а также гель гидрата окиси алюминия

5 и пузырьки водорода, образующегося в результате химического взаимодействия высокодисперсного алюминия с водой, выносятся П.ОТОКОМ водал из сосуда 1 по трубопроводу 3. Эту

0 смесь направляют на разделение жидкости и газа в сосуд-отстойник (не показан.) . Затем порошок с гидратом окиси алюминия отде/гяют от водыфильтрацией, а воду возвращают по

5 замкнутому контуру в сосуд 5. После этого выщелачивают из полученной пасты гидрат окиси алюминия с помощью 10%-ного раствора едкого кали. Полученный порошок отфильтровывают

0 до раствора и промывают горячей водой. В результате получают чистый порошок мс-талла или сплайа со сферической формой частиц, имеющих размеры 0,01-10 мкм. По мере дисперги5

.рования размеры частиц исходного металла в сосуде 1 постепенно уменьшаются. При этом размеры отдельных частиц становятся столь малы, что они подхватываются потоком воды в сосуде 1 и выносятся из него вместе

0 с продуктами диспергирования. Впоследствии их улавливают, отделяют от рабочей жидкости и отправляют на переплавку как отходы. Количество отходов невелико. Так, при размерах

5 выносимых частиц в 10 раз меньших размера исходных частиц капичество отходов составляет л, 0,1%. По мере расходования металла в сосуде 1 он пополняется новыми порциями частиц

0 через трубопровод 4. Для этого устройство управления электроприводе шнека 7 сблокировано с генератором электропитания электродов 2 так,что

электропривод включается автомати5чески в момент уменьшения нагрузки на генератор при уменьшенииколичества металла в сосуде 1 в ходе работы и включается при достижении оптимальной нагрузки на генератор.

0

По мере эрозионного износа концов электродов 2 их подбоот в сосуд 1 о с помощью подпружиненных толкателей (не показаны). Параметры и результаты экспериментов сведены в таб5лицу.

Пример 2.С помощью устройства, изображенного на чертеже, диспергируют алюминий в воде с получением гидрата окиси алюминия. Для этого берут 1 т частиц алюминия. Все операции осуществляют аналогично примеру 1, с тем отличием, что дистиллированную воду подают с постоянным расходом Q « 10 без пульсаций, а диспергирование осуществляют при непрерывном перемешивании частиц фонтанирующим слоем в сосуде 1. Получаемый продукт состоит из гидрата окиси алюминия с незначительной (10% I примесью- порошка алюминия. Он не нуясдается в выщелачивании. Результаты эксперимента сведены в таблицу.

Пример 3. С помощью устройства, изображенного на чертеже, диспергируют вольфрам в керосине с получением карбида вольфрама. Для этого берут 1 т вольфрамовой стружки. Все операции осуществляют аналогично примеру 1, с тем отличием, что в качестве рабочей жидкости используют керосин, а электроды выполнены из вольфрамовых

0 пластин. Диспергирование осуществляют при постоянном перемешивании частиц вольфрамовой стружки в фонтанирующем слое в сосуде 1 при постоянном расходе жидкости Q б м/ч

5 пульсаций). В результате получают порошок карбида вольфрама с примесью (до 20 вес.%) порошка вольфрама. Результаты эксперимента сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

| Устройство для получения порошков электроэрозионным диспергированием | 1982 |

|

SU1196140A1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| Способ и устройство для электроэрозионного диспергирования металлов | 1981 |

|

SU997988A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 1986 |

|

SU1376362A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКО- И УЛЬТРАДИСПЕРСНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВ МЕТАЛЛОВ | 2003 |

|

RU2296649C2 |

| Устройство для электроэрозионного диспергирования токопроводящих материалов | 1982 |

|

SU1050843A1 |

СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО .ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ, включающий загрузку частиц материаW /Ч (А ffi 7 7 у 7 ла, подлежащего диспергированию, в сосуд, заполненный рабочей жидкостью, возбуждение электрических разрядов между частицами при перемешивании их потоком рабочей жидкости, подаваемой снизу вверх, вынос этим потоком продуктов диспергирования из сосуда и догрузку его частицами по мере их расходования, отличающийся тем, что, с.целью повьииения безопасности и стабильности процесса, подачу частиц при загрузке, и догрузке осуществляют вместе с потоком рабочей жидкости. (Л а: о 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроэрозионного диспергирования металлов | 1977 |

|

SU663515A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-15—Публикация

1981-11-26—Подача