Изобретение относится к порошковой металлургии, в частности к производству металлических порошков. В промышленности для получения металлических порошков применяют физические и физико-химические методы.

Известен способ получения гранул методом газоструйного распыления [пат. РФ 2011474 С1, B22F 9/10, 30.04.1994], при котором в шихту индукционной плавки вводят 20-40% кусковых отходов распыляемого сплава в виде брака дисков, обрези литников, образцов от механических и жаропрочных испытаний и т. п. Полученный расплав подвергают распылению с помощью струи аргона повышенного давления. При дальнейшей переработке полученного порошка с целью выделения товарной фракции и очистки его от нежелательных примесей (шлака, керамики) около 50% гранул переходит в отходы.

Недостатком этого способа является большие потери дорогостоящего металла из-за невозможности переплава в индукционной печи образовавшихся отходов гранул. Это связано с тем, что порошковый материал из-за высокого омического сопротивления громадного количества мест точечных недостаточно плотных контактов частиц между собой, имеющих к тому же тонкую поверхностную окисную пленку, обладает недостаточной проводимостью наведенного (индукционного) вихревого тока.

Известен способ получения гранул центробежным распылением вращающейся заготовки [пат. РФ 2314179 С1, B22F 9/10, 01.10.2008], включающий индукционную плавку шихты с получением распыляемых заготовок и последующее плазменное распыление их при высоких скоростях вращения. В процессе изготовления распыляемых заготовок в шихту индукционной плавки также вводят 20-40% кусковых отходов.

Недостатком этого способа является большие потери дорогих и дефицитных металлов в отходах гранул при переработке их на электролитических никелевых комбинатах.

Наиболее близким к заявленному техническому решению является способ получения металлического порошка [пат. РФ 2332280 С2, B22F 9/14, 30.06.2006], в котором порошок получают путем зажигания разряда между двумя электродами, один из которых катод, который выполняют из распыляемого материала в виде стержня, диаметром 10≤d≤40 мм. В качестве другого электрода-анода используют электролит (техническая вода). Процесс получения порошка ведут при следующих параметрах: напряжение между электродами 500≤U≤650 В, ток разряда 1,5≤I≤3 А, расстояние между катодом и электролитом 2≤l≤10 мм. Весь процесс ведут при атмосферном давлении.

Недостатком прототипа является невозможность получения порошков-сплавов с равномерным распределением легирующих элементов, а также высокие энергетические затраты.

Заявляемое изобретение направлено на решение задачи получения порошков из отходов марки Х20Н80 в воде дистиллированной с низкой себестоимостью, невысокими энергетическими затратами и экологической чистотой процесса.

Поставленная задача достигается тем, что порошок получают путем электроэрозионного диспергирования отходов марки Х20Н80 в воде дистиллированной при напряжении на электродах от 180…200 В, ёмкости конденсаторов 50…55 мкФ и частоте следования импульсов 180…200 Гц.

Процесс ЭЭД представляет собой разрушение токопроводящего материала в результате локального воздействия кратковременных электрических разрядов между электродами. В зоне разряда под действием высоких температур происходит нагрев, расплавление и частичное испарение металла.

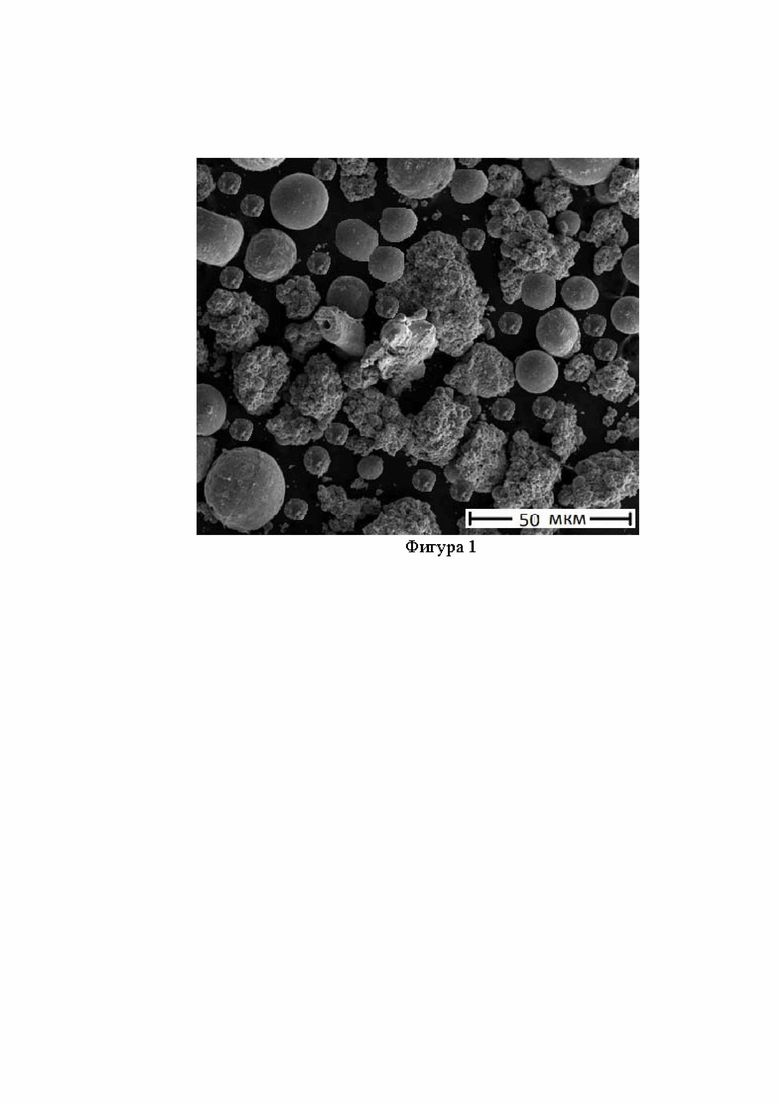

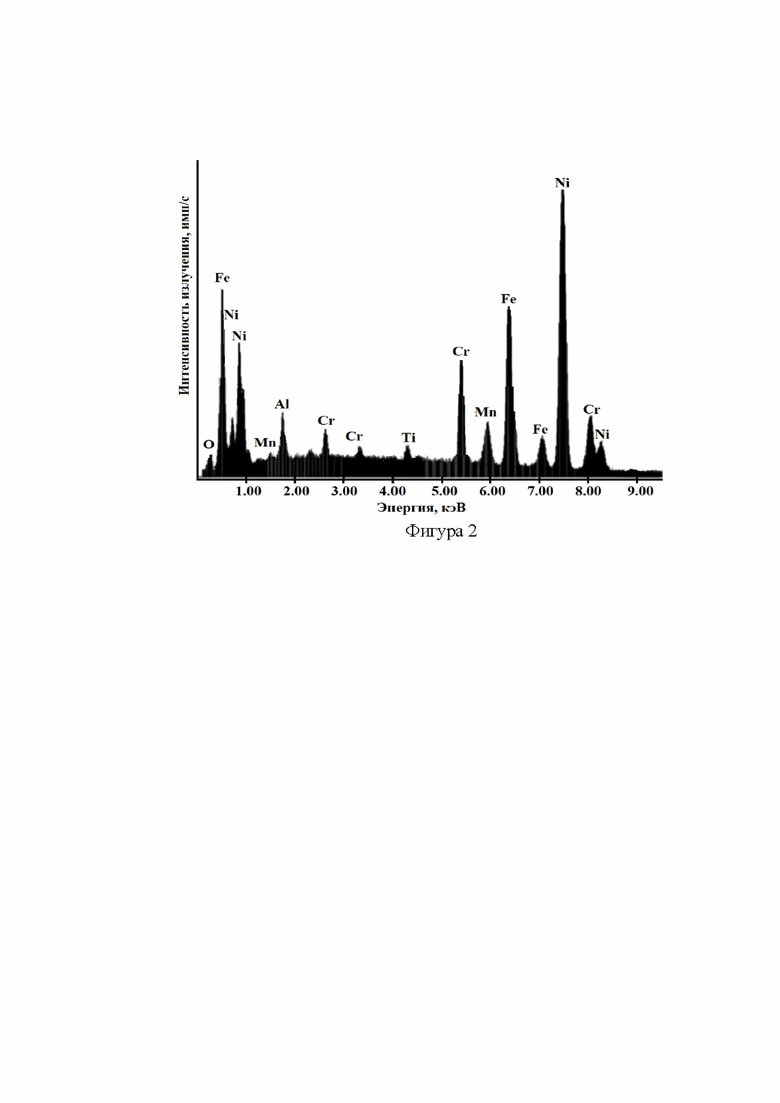

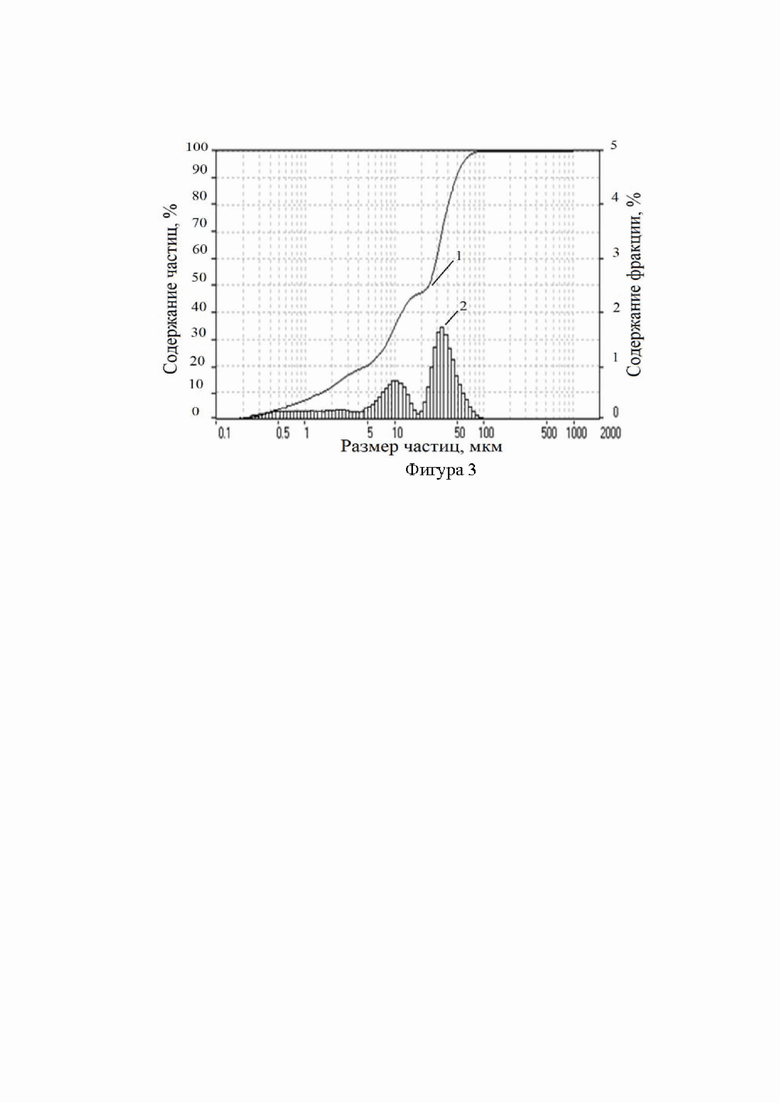

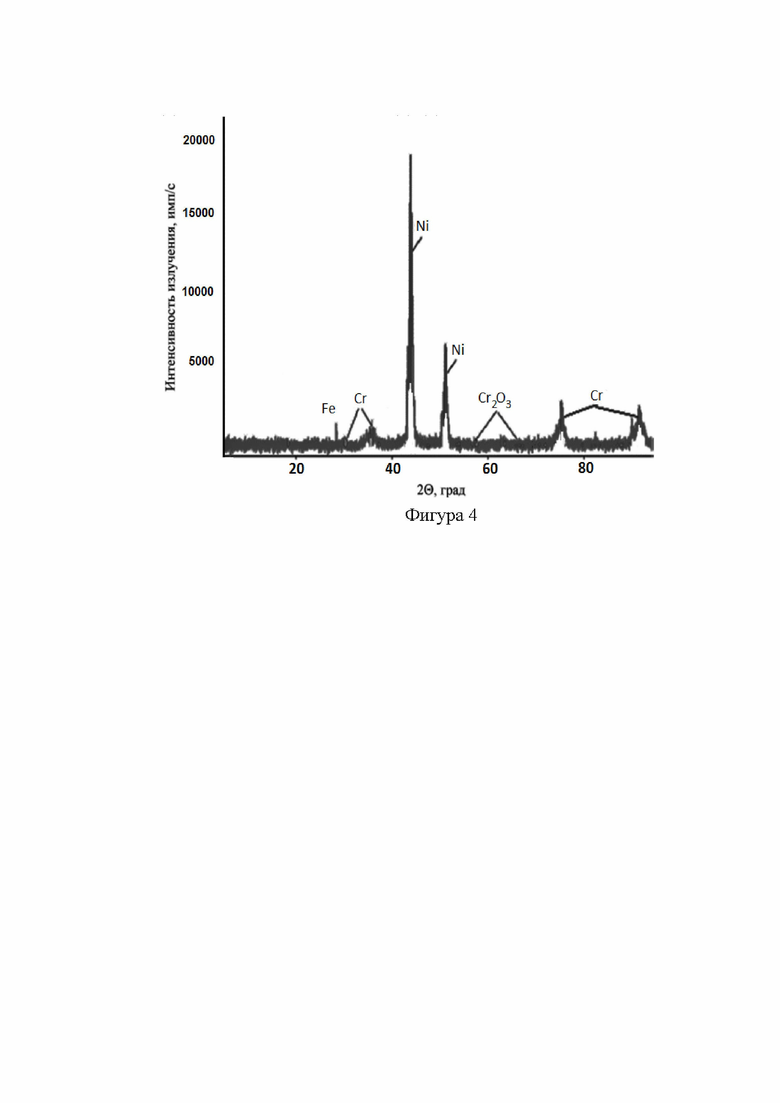

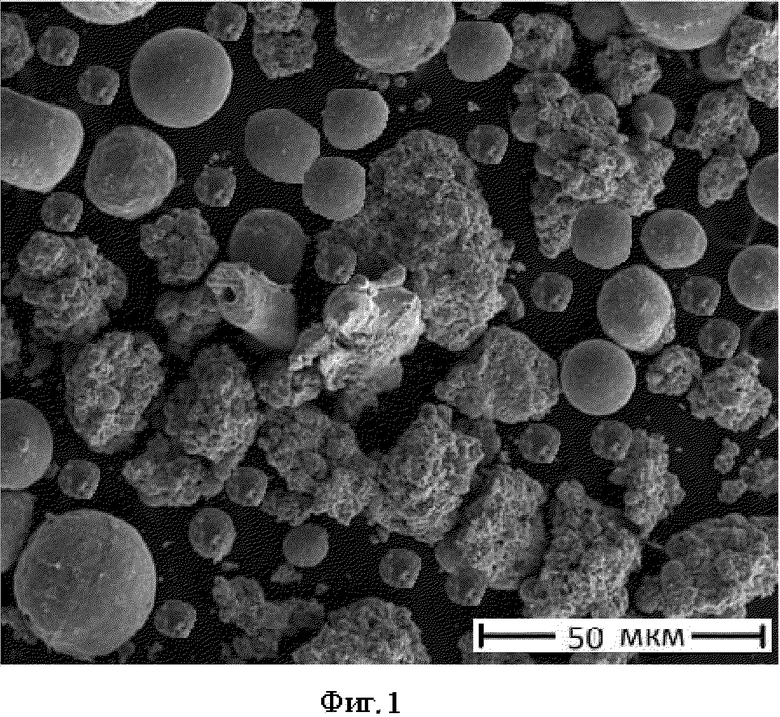

На фигуре 1 – результаты микроскопии и микроанализа порошков; на фигуре 2 – рентгеноспектральный микроанализ образца; на фигуре 3 – гранулометрический состав образцов; на фигуре 4 – рентгеноструктурный анализ образца.

Пример 1.

На экспериментальной установке для получения никельхромовых порошков из токопроводящих материалов в воде дистиллированной при массе загрузки 500 г диспергировали отходы марки Х20Н80. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 160…180 В;

− ёмкость конденсаторов 45…50 мкФ;

− частота следования импульсов 160…180 Гц.

65,5 мкФ, напряжении на электродах 200 В, частоте следования импульсов 200 Гц

Данные режимы получения порошка не рекомендуются, т.к. процесс электроэрозионного диспергирования протекает не стабильно.

Пример 2.

На экспериментальной установке для получения никельхромовых порошков из токопроводящих материалов в воде дистиллированной при массе загрузки 450 г диспергировали отходы марки Х20Н80. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 180…200 В;

− ёмкость конденсаторов 50…55 мкФ;

− частота следования импульсов 180…200 Гц.

Полученный порошок исследовали различными методами.

Для изучения формы и морфологии полученных порошков были выполнены снимки на растровом электронном микроскопе «QUANTA 600 FEG». На основании фигуры 1, порошок, полученный методом ЭЭД из отходов Х20Н80, в основном состоит из частиц правильной сферической формы (или эллиптической), с включениями частиц неправильной формы (конгломератов) и осколочной формы.

Анализ фазового состава частиц шихты проводили методом рентгеновской дифракции на дифрактометре «Rigaku Ultima IV» (Япония) в излучении Cu-Kα (длина волны λ = 0,154178 нм). В результате изучения концентраций элементного и минералогического состава образца, были получены результаты, представленные на фигуре 2.

Основным материалом в образце является железо, никель, хром, углерод.

Затем полученный порошок проанализировали с помощью лазерного анализатора размеров частиц «Analysette 22 NanoTec» для определения распределения полученных частиц порошка по размерам (фигура 3).

Установлено, что средний размер частиц составляет 34,122 мкм, арифметическое значение – 34,12 мкм.

Анализ фазового состава полученного порошка (фигура 4) показал, что получение порошка в воде дистиллированной способствует образованию фаз карбидов Cr2О3. Основные фазами являются Fe, Ni, Cr и Cr2О3.

Пример 3.

На экспериментальной установке для получения никельхромовых порошков из токопроводящих материалов в воде дистиллированной при массе загрузки 400 г диспергировали отходы марки Х20Н80. При этом использовали следующие электрические параметры установки:

− напряжение на электродах от 200…220 В;

− ёмкость конденсаторов 55…60 мкФ;

− частота следования импульсов 200…220 Гц.

Данные режимы получения порошка не рекомендуются, т.к. процесс диспергирования идет не стабильно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения никельхромовых порошков из отходов сплава Х20Н80 в керосине осветительном | 2021 |

|

RU2773963C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в воде дистиллированной | 2022 |

|

RU2779730C1 |

| Способ получения заготовок никельхромового сплава Х20Н80 | 2021 |

|

RU2779731C1 |

| Способ получения вольфрамового порошка из отходов вольфрама марки ВА в воде дистиллированной | 2024 |

|

RU2829396C1 |

| Способ получения жаропрочного никелевого порошка из отходов сплава ЖС6У в керосине осветительном | 2022 |

|

RU2784145C1 |

| Способ получения железохромоникелевых порошков из отходов сплава Х25Н20 в дистиллированной воде | 2024 |

|

RU2824009C1 |

| Способ получения никелевого порошка из отходов никеля марки ПНК-0Т1 в воде дистиллированной | 2024 |

|

RU2829391C1 |

| Способ получения твердосплавного порошка из отходов сплава Т5К10 в воде дистиллированной. | 2022 |

|

RU2784147C1 |

| Способ получения титановых порошков сферической формы из отходов сплава ОТ4 в дистиллированной воде | 2024 |

|

RU2824646C1 |

| Способ получения титановых порошков сферической формы из отходов сплава ОТ4 в пропиловом спирте | 2024 |

|

RU2824012C1 |

Изобретение относится к порошковой металлургии, в частности к производству металлического порошка. Может применяться для получения металлического порошка из отходов сплава марки Х20Н80 в воде дистиллированной путем электроэрозионного диспергирования в дистиллированной воде при напряжении на электродах 180-200 В, ёмкости конденсаторов 50-55 мкФ и частоте следования импульсов 180-200 Гц. Обеспечивается стабилизация процесса получения порошка, повышение экологичности. 4 ил., 3 пр.

Способ получения никельхромового порошка, отличающийся тем, что порошок получают путем электроэрозионного диспергирования отходов сплава марки Х20Н80 в воде дистиллированной при напряжении на электродах 180-200 В, ёмкости конденсаторов 50-55 мкФ и частоте следования импульсов 180-200 Гц.

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| Способ электроэрозионного диспергирования металлов | 1990 |

|

SU1722692A1 |

| Способ получения кобальто-хромовых порошков электроэрозионным диспергированием | 2018 |

|

RU2681237C1 |

| US 20070101823 A1, 10.05.2007. | |||

Авторы

Даты

2022-05-26—Публикация

2021-12-10—Подача