Область техники

Изобретение относится к цветной металлургии, в частности к технологии электролитического производства алюминия и защите окружающей среды от воздействия вредных примесей, содержащихся в отходах, а именно к способу переработки огнеупорной части отработанной футеровки электролизеров.

Уровень техники

Известен способ переработки отработанной футеровки алюминиевых электролизеров (патент RU №2171853, С22В 7/00, C01F 7/38, опубл. 10.08.2001 г.), предназначенный для переработки огнеупорной части отработанной футеровки демонтированных электролизеров алюминиевого производства с нейтрализацией растворимых фторидов, выделением (извлечением) соединений алюминия, щелочных металлов, полезным использованием углерода и улучшением экологического состояния окружающей среды. Отработанную футеровку алюминиевых электролизеров, содержащую менее 30% углерода в измельченном виде в смеси с известняком, вводят в качестве добавки в сырьевую глинозем-соду-известняксодержащую пульпу глиноземного производства, включающего передел спекания; подвергают тепловой обработке в печи спекания с получением спекшейся массы-спека. Добавку берут в количестве 1-20 мас. %. Полученный спек подвергают гидрохимической обработке по известным способам глиноземного производства для извлечения оксидов алюминия и щелочных металлов в виде глинозема, соды, поташа.

Общими признаками заявляемого способа с аналогом являются:

- переработка именно огнеупорной части отработанной футеровки;

- предварительное измельчение футеровки;

- выделение растворимых в воде соединений. К недостаткам данного аналога следует отнести:

- высокие энергозатраты, связанные с получением массы-спека;

- необходимость в использовании дорогостоящего емкостного оборудования в кислотостойком исполнении.

Также известен способ переработки фторсодержащих отходов производства алюминия электролизом (патент RU №2092439, С22В 3/04, C01F 7/54, опубл. 10.10.1997 г.), по которому производят извлечение из отходов алюминия частично, щелочных металлов и фтора практически полностью, а также получают сырьевой материал, содержащий глинозем и энергоноситель. Способ пригоден для утилизации как отработанной футеровки электролизных ванн, так и различных шламов. Сущность: фторосодержащие отходы производства алюминия суспендируют в растворе сульфата алюминия концентрации 40-165 г/л, нагревают до 50-100°С и перемешивают в течение 0,5-4,0 ч до тех пор, пока соединения щелочных металлов и фтора не перейдут в жидкую фазу практически полностью. Затем глиноземуглеродную фракцию (твердый остаток) отделяют одним из известных способов, например фильтрацией, и промывают горячей водой. Глиноземуглеродный остаток и фторидный раствор направляют на переработку

Общими признаками заявляемого способа с аналогом являются:

- выделение фтора в раствор;

- фильтрация твердого остатка.

К недостаткам данного аналога относятся необходимость использования дорогостоящих реагентов, значительное увеличение растворооборота, получение продуктов, требующих дальнейших технологических решений по переработке и большого количества переделов.

За прототип принят способ переработки отработанной футеровки алюминиевого электролизера (патент RU №2609478, С22В 7/00, C01F 7/54, опубл. 02.02.2017 г.), включающий измельчение футеровки, выщелачивание водным раствором каустической соды, разделение жидкой и твердой фаз пульпы, обработку раствора с выделением фтористого продукта. Измельчение отработанной углеродсодержащей футеровки ведут в водной среде с рН=6-8 и температуре до 60°С. Затем пульпу обрабатывают раствором каустической соды при температуре 80-100°С в течение 4-10 часов при рН=10-12. После разделения фаз обработку раствора ведут кислотой и/или солями. Изобретение позволяет получить возвратный фторсодержащий продукт высокого качества.

К недостаткам прототипа следует отнести необходимость использования кислотостойкого оборудования, что усложняет технологический процесс, а также большое количество переделов, связанных с увеличением растворооборота на предприятии.

Раскрытие изобретения

Задачей заявляемого изобретения является разработка технологически простого способа переработки фторсодержащих отходов с получением шамотного материала, пригодного для применения в смежных отраслях промышленности, а также раствора, содержащего ценные компоненты и направляемого на производство криолита.

Техническим результатом изобретения является утилизация фторсодержащих отходов с высоким процентом извлечения фтора.

Технический результат достигается тем, что в способе переработки огнеупорной части отработанной футеровки алюминиевого электролизера, включающем измельчение футеровки в водной среде, выщелачивание, разделение жидкой и твердой фаз пульпы, обработку раствора с выделением фтористого продукта, новым является то, что пульпу обрабатывают раствором надшламовой воды при температуре не более 60°С в течение 2-4 часов, пульпу после выщелачивания направляют на сгущение, фильтрацию и сушку с получением шамотного концентрата.

Способ дополняют частные случаи его реализации.

Перед выщелачиванием огнеупорную часть отработанной футеровки подвергают дроблению и измельчению с подачей технической воды с Ж:Т, равном 2÷2,5:1, и измельчением до частиц размером не более 0,2 мм. При выщелачивании поддерживают соотношение Ж:Т, равном 7÷8:1. Сгущение ведут при температуре 25-60°С при соотношении Ж:Т, равном 1,5÷2:1. Слив сгустителя направляется на производство фтористых солей.

От ближайшего аналога переработки твердых фторуглеродсодержащих отходов производства алюминия в заявляемом способе предусмотрены следующие отличия:

- отсутствие в процессе выщелачивания большого объема дорогостоящих реагентов;

- возможность переработки крупнотоннажного отхода -огнеупорной части отработанной футеровки с получением криолита и шамотного концентрата;

- отсутствие многостадийных переделов обработки;

- осадок, полученный после разделения и фильтрации, не обрабатывается органической кислотой, а сушится и направляется потребителю;

- извлечение фтора при выщелачивании отработанной футеровки составляет не менее 80%.

Сущность предложенного способа Огнеупорная часть отработанной футеровки предварительно дробится в щековой и действующей дробилке и измельчается в шаровой мельнице с подачей технической воды, с Ж:Т=2÷2,5:1 (по массе), до крупности частиц не более 0,2 мм, с отделением нужного класса на спиральном классификаторе. При этом в раствор переходит 70% фтора. Частицы более 0,2 мм возвращаются на измельчение.

Полученная пульпа после измельчения подается в мешалку с надшламовой водой. Надшламовая вода служит для доизвлечения фтористых соединений и насыщения раствора бикарбонатом натрия. Процесс выщелачивания ведут при температуре не более 60°С в течение 2-4 часов и Ж:Т=7÷8:1 (по массе).

Повышение температуры более 60°С существенно не увеличивает степень перехода фтора в раствор, но приводит к повышенному расходу энергии и разрушению бикарбоната натрия. В зависимости от содержания фтора в огнеупорной части отработанной футеровки выщелачивание ведут 2-4 часа. Выщелачивание отходов менее 2 часов приведет к снижению извлечения фтора, а увеличение времени свыше 4-х часов приведет к снижению эффективности процесса выщелачивания.

После выщелачивания пульпа откачивается на сгущение, где происходит разделение фаз и осветление раствора. Сгущение ведут при температуре 25-60°С и соотношении Ж:Т в сгущенном шламе 1,5÷2:1 (по массе).

Слив сгустителя (раствор) направляется на производство фтористых солей, а сгущенный шлам откачивается на фильтрацию. Полученный кек шамотного концентрата после фильтрации на вакуум-фильтре направляется на сушку, после чего поступает в накопительный бункер для последующей отгрузки потребителю. Фильтрат направляется в сгуститель.

В зависимости от содержания фтора в огнеупорной части отработанной футеровки варьируются технологические параметры процесса с целью эффективного его проведения и достижения высоких результатов извлечения фтора.

Примеры реализации предлагаемого способа.

Пример 1. Демонтированная огнеупорная часть отработанной футеровки из цеха капитального ремонта электролизеров доставляется автотранспортом на участок переработки отходов и сгружается в бункер щековой дробилки со сложным качанием щеки. Огнеупорная часть отработанной футеровки содержит следующие компоненты, мас. %: С-0,6, F - 8,59, Al-12,62, Na-7,36, Са-0,54, Si-24,52, Mg-0,51, Fe-0,97, прочие - 44,29. Размер кусков огнеупорной части отработанной футеровки, поступающей в дробилку, не должен превышать 200 мм. Дробленый материал направляется в действующую дробилку, где происходит мелкое дробление до крупности 20-30 мм.

Дробленый материал крупностью 20-30 мм автомашинами завозится в приемный бункер, из которого вибропитателем, ленточным транспортером, элеватором загружается в расходные бункеры. Над ленточным транспортером установлен металлоотделитель, с помощью которого происходит улавливание металлического лома. Из бункеров через дозаторы - вибропитатели, в количестве 2,5 т/час, огнеупорная часть отработанной футеровки поступает в шаровые мельницы, работающие в замкнутом цикле со спиральными классификаторами. Измельчение происходит при соотношении Ж:Т=2÷2,5:1 (по массе). Для поддержания заданного Ж:Т в мельницу подается техническая вода. Наличие щелочи в воде не более 1 г/дм3.

Измельчение ведется до получения готовой пульпы с крупностью не менее 95% - не более 0,2 мм.

Выщелачивание измельченной пульпы производят раствором надшламовой воды в мешалке.

Параметры выщелачивания:

- температура в мешалке - не более 60°С;

- продолжительность процесса - 2-4 часа;

- Ж:Т в реакторе - 7,5 (по массе);

- доля выноса твердой фазы из реактора ранее заданного времени не более 2 масс. %;

- выщелачивание фтора из футеровки составляет не менее 80% (потери фтора связаны с наличием в демонтированной футеровке ~7 масс. % флюорита (CaF2), инертного в водной среде);

- жидкая фаза пульпы после выщелачивания содержит не менее 20 г/дм3 NaF.

Ведение выщелачивания при заданных параметрах по температуре и времени выдержки позволяет получить хорошо обескремненный раствор с содержанием SiO2 не более 0,1 г/дм3.

После выщелачивания пульпа откачивается на сгущение в сгуститель.

В сгустителе происходит разделение фаз и осветление раствора под действием гравитационной силы без использования синтетических коагулянтов или флокулянтов. В сгуститель также подается возвратный поток с узла фильтрации шамотного шлама.

Слив сгустителя поступает на всасывающий патрубок насоса, а затем направляется в реактор производства фтористых солей.

Параметры сгущения пульпы и осветления раствора:

- температура процесса - 25-60°С;

- Ж:Т в сгущенном шламе=1,5÷2:1 (по массе);

- скорость слива осветленной части - 1 м3/м2×час;

- содержание твердой фазы в верхнем сливе - не более 0,5 г/дм3.

Сгущенный шлам откачивается на фильтрацию на существующий

барабанный вакуум-фильтр. Фильтрат возвращается в питание сгустителя (для предотвращения проскока твердой фазы в осветленный раствор для варки криолита). Полученный кек шамотного концентрата с влажностью -25 масс. % направляется на сушку на полочную семиподовую электрическую сушилку, затем с помощью транспортера и элеватора поступает в накопительный бункер для последующей отгрузки потребителю.

Параметры фильтрации:

- вакуум - не менее 600 мм.рт.ст.;

- влажность кека - 23-25% масс;

- производительность по сухому шламу - 150 кг/м2×час.

Фильтрат направляется в сгуститель.

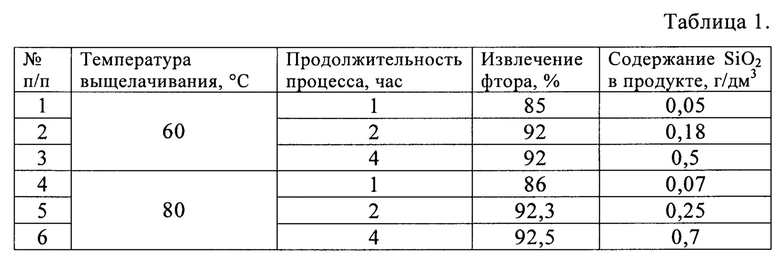

Результаты испытаний технологии переработки огнеупорной части отработанной футеровки представлены в таблице 1.

Как видно из результатов испытаний, повышение температуры до 80°С и продолжительности процесса менее 2 часов не является эффективным.

Химический состав выщелоченной шамотной футеровки, мас. %: SiO2-59,35; Al2O3-32,02; Fe2O3-3,01; СаО-0,67; MgO-0,58; SO3-0,3; Na2O-1,97.

Изобретение позволит не только перерабатывать огнеупорную часть отработанной футеровки с вовлечением растворов в получение фтористых солей и получать шамотный концентрат, не требующего дополнительной обработки для отгрузки потребителям, но и улучшить экологическую обстановку региона, на территории которого расположено производство алюминия за счет сокращения поступления отходов в экосистему.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| Способ переработки отработанной теплоизоляционной футеровки алюминиевого электролизера | 2016 |

|

RU2643675C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГОЛЬНОЙ ПЕНЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2018 |

|

RU2685566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2010 |

|

RU2433952C1 |

Изобретение относится к способу переработки огнеупорной части отработанной футеровки алюминиевых электролизеров. Способ включает измельчение футеровки в водной среде, выщелачивание, разделение жидкой и твердой фаз пульпы, обработку раствора с выделением фтористого продукта, пульпу обрабатывают раствором надшламовой воды при температуре не более 60°С в течение 2-4 часов, пульпу после выщелачивания направляют на сгущение, фильтрацию и сушку с получением шамотного концентрата. Обеспечивается утилизация фторсодержащих отходов с высоким процентом извлечения фтора. 5 з.п. ф-лы, 1 табл.

1. Способ переработки огнеупорной части отработанной футеровки алюминиевого электролизера, включающий ее измельчение в водной среде с получением пульпы, выщелачивание полученной пульпы, разделение жидкой и твердой фаз пульпы с получением раствора и шлама, обработку раствора с выделением фтористого продукта, отличающийся тем, что выщелачивание пульпы осуществляют раствором надшламовой воды при температуре не более 60°С в течение 2-4 часов, а разделение жидкой и твердой фаз пульпы после выщелачивания осуществляют путем сгущения, фильтрации и сушки с получением шамотного концентрата и с направлением раствора в виде слива сгустителя на производство фтористых солей.

2. Способ по п. 1, отличающийся тем, что перед выщелачиванием огнеупорную часть отработанной футеровки подвергают дроблению и измельчению с подачей технической воды с соотношением Ж:Т, равным 2÷2,5:1.

3. Способ по п. 1, отличающийся тем, что огнеупорную часть футеровки измельчают до частиц размером не более 0,2 мм.

4. Способ по п. 1, отличающийся тем, что при выщелачивании поддерживают соотношение Ж:Т, равное 7÷8:1.

5. Способ по п. 1, отличающийся тем, что сгущение ведут при температуре 25-60°С при соотношении Ж:Т, равном 1,5÷2:1.

6. Способ по п. 1, отличающийся тем, что слив сгустителя направляется на производство фтористых солей.

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИСПОЛЬЗОВАННЫХ НАБОЕК ЭЛЕКТРОЛИЗНЫХ ВАН HALL-HEROULT | 1993 |

|

RU2103392C1 |

| US 4889695 A, 26.12.1989 | |||

| WO 1992013801 A1, 20.08.1992 | |||

| Способ определения динамических характеристик пневматической шины транспортного средства | 1985 |

|

SU1383136A1 |

Авторы

Даты

2019-03-28—Публикация

2018-06-07—Подача