Изобретение относится к области термоэлектрического преобразования энергии, в частности к получению термоэлектрического материала на основе халькогенидов висмута и сурьмы методом горячей экструзии.

Метод горячей экструзии термоэлектрических материалов находит широкое применение в их производстве (Термоэлектрическое охлаждение. Под ред. Булата Л.П., СПб., СПбГУНиПТ, 2002; Сабо Е.П. Термоэлектричество. №1, с.45, 2006). Метод заключается в продавливании через отверстие в разогретой пресс-форме термоэлектрического материала. Основное достоинство этого метода связано с улучшением прочностных характеристик материала, при этом термоэлектрические характеристики могут оставаться как на уровне характеристик материала, полученного кристаллизацией из расплава, так и быть несколько ниже.

Основными параметрами, определяющими процесс экструзии, являются температура процесса, давление и связанная с ними скорость экструзии. Для термоэлектрических материалов на основе халькогенидов висмута и сурьмы рекомендуемые температуры экструзии составляют для р-типа 420±20°C, а для n-типа 450±20°С (Сабо Е.П. Термоэлектричество. №1, с.45, 2006). Нижний предел температуры связан с условием равномерного истечения материала из отверстия, верхний - с химической стойкостью термоэлектрического материала к процессам окисления и его взаимодействию с материалом пресс-формы. В литературе есть указания и на несколько больший интервал температур - 350-520°C (D.Vasilevsky, S.Turenne, R.Masut. Proc. of 6th European Conference on Thermoelectrics, July 2-4, 2008, Paris, France, p.I-04-1). Там же указан и интервал давлений процесса - 120-760 МПа. Давление экструзии зависит как от температуры процесса, так и от коэффициента вытяжки материала k, равного отношению площадей пресс-заготовки и выходного отверстия для экструзии. Однако, т.к. давление пропорционально ln(k) (Сабо Е.П. Термоэлектричество. №1, с.45, 2006), то зависимость от k слабая, что дает возможность сравнивать давление процесса независимо от величины k.

По мере развития производства термоэлектрических изделий происходит непрерывное увеличение диаметра экструдированного материала, т.к. это уменьшает количество отходов в процессе производства. Основным препятствием для роста диаметра являются высокие давления экструзии, приводящие к использованию в производстве все более мощных и дорогостоящих прессов и более громоздких и дорогостоящих пресс-форм, у которых растет толщина стенок обоймы по мере роста давления. Поэтому технической задачей данного изобретения является снижение давления, при котором происходит процесс экструзии.

Известен наиболее часто используемый способ получения термоэлектрического материала экструзией. В нем предварительно изготовленную таблетку (пресс-заготовку) термоэлектрического материала помещают в предварительно нагретую (до температуры, равную ≈0,8 температуры плавления материала) матрицу специальной пресс-формы, материал закрывают пуансоном, к которому прикладывают давление. Под давлением происходит вытекание материала через фильеру. Нагрев пресс-формы осуществляют внешним электронагревателем. Таким методом получают поликристалл, имеющий выраженную текстуру. Температуры пресс-формы для состава Bi0,5Sb1,5Te3 составляют 370-410°C. Давление - 20-30 т/см2. Эффективность материалов p-типа Z до 3·10-3K-1 материалов n-типа Z не более 2,7·10-3K-1. (И.А.Драбкин «Способы получения термоэлектрических материалов на основе теллурида висмута, их сравнительная характеристика». Булат Л.П. ред., Термоэлектрическое охлаждение. СПб, СПбГУНИиПТ, с.81-82. 2002; Сабо Е.П. Термоэлектричество. №1, с.45, 2006).

Известна модификация метода экструзии для небольших коэффициентов вытяжки, при которых для улучшения качества экструдированного материала используют ступенчатую фильеру (Jean-Pierreard, Dmitry Vasilevskiy, Jacques L′Eeuyer. US patent 6596226 B1, Jul. 22, 2003).

Известен способ получения термоэлектрического материала экструзией, при котором нагрев пресс-формы и пресс-заготовки осуществляют пропусканием через них постоянного электрического тока. При этом пресс-форма нагревалась до температур 300-400°С, давление экструзии составляло 100-200 МПа. (Byong-Gue Min, Kyung-Wook Jang, Dow-Bin Hyun, Dong-Hi Lee. Proceeding od 16th International Conference on Thermoelectrics, Dresden, pp 76-80, 1997). Способ принят за прототип.

К недостаткам известных способов экструзии относится необходимость приложения высоких давлений, что требует при больших диаметрах экструдируемого материала использования мощного прессового оборудования (Сабо Е.П. Термоэлектричество. №1, с.45, 2006; D.Vasilevsky, S.Turenne, R.Masut. Proc. of 6th European Conference on Thermoelectrics, July 2-4, 2008, Paris, France, p.1-04-1).

Техническим результатом изобретения является упрощение процесса за счет снижения в 10-20 раз давления экструзии и возможности применения для экструзии менее мощных прессов, а также улучшение термоэлектрических, механических и структурных свойств материала.

Технический результат достигается тем, что в способе экструзии термоэлектрического материала на основе халькогенидов висмута и сурьмы, включающем нагревание пресс-заготовки пропусканием через них электрического тока и приложение усилия к пресс-заготовке, согласно изобретению нагревание осуществляют пропусканием через пресс-заготовку переменного униполярного импульсного тока, а величина прикладываемого усилия составляет 26-36 МПа.

Сущность изобретения заключается в том, что при экструзии термоэлектрического материала на основе халькогенидов сурьмы и висмута нагрев пресс-формы и пресс-заготовки осуществляют пропусканием через них переменного униполярного импульсного тока, при этом значительно (в 5-10 раз) снижается величина прикладываемого к пресс-заготовке давления, которое составляло 26-36 МПа. Установлено, что при таком интервале давлений скорость экструзии попадает в оптимальный интервал скоростей, равный для низкотемпературных и среднетемпературных термоэлектрических материалов 1-5 мм/мин (Сабо Е.П. Термоэлектричество. №1, с.45, 2006). При таком снижении давления экструзию проводят при тех же температурах (370-470°C), которые характерны для обычного процесса экструзии термоэлектрического материала на основе халькогенидов висмута и сурьмы. Во время прохождения импульса тока основное тепло выделяется на границах зерен за счет контактного межзеренного сопротивления, температура в этой области может значительно превышать среднюю температуру образца, при этом отдельные зерна оказываются как бы покрытыми оболочкой, находящейся при более высокой температуре, чем внутренняя температура зерна. В период между импульсами температуры внешней оболочки и зерна выравниваются. Внешняя оболочка зерен, нагреваемая до более высоких температур при прохождении импульса электрического тока, играет роль смазки вокруг зерна и облегчает его ориентационное упорядочение в процессе экструзии, что приводит к улучшению текстуры экструдированного материала. Увеличение степени текстурированности существенно не влияет на термоэлектрическую эффективность материала р-типа вследствие отсутствия в нем анизотропии эффективности, но улучшает эффективность термоэлектрического материала n-типа.

Известно применение импульсного тока в процессе искрового плазменного спекания (SPS-метод). Воздействие импульсного тока в данном процессе приводит к улучшению процессов спекания, уменьшению пористости образца (J.R.Grosa, A.Zavaliangos. Rev. Adv. Mater. Sci. 5, p.24, 2003), в то время как при экструзии такое воздействие облегчает процесс истечения заготовки сквозь фильеру, улучшая текстуру полученного образца.

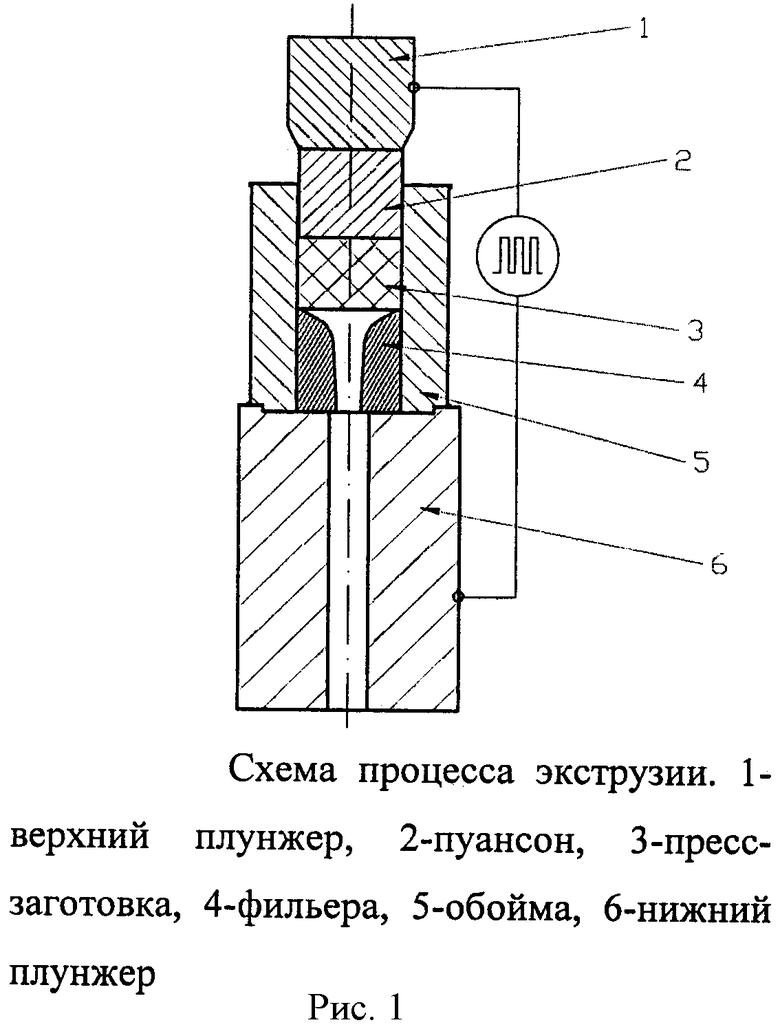

Схема процесса экструзии под воздействием униполярного импульсного тока представлена на рисунке 1.

Примеры осуществления способа

Пример 1.

В пресс-форму, состоящую из обоймы (5, рисунок 1), фильеры (4) и пуансона (2), изготовленную из графита или другого подходящего по электрическим и прочностным характеристикам материала, помещали в пресс-заготовку (3) термоэлектрического материала на основе твердого раствора р-типа Bi0,4Sb1,6Te3 диаметром 20 мм. Пресс-заготовку закрывали пуансоном (2) пресс-формы. Всю сборку закрепляли между подвижным и неподвижным плунжерами (1, 6) гидравлического пресса. К ним подводили импульсный электрический ток частотой 300 Гц, скважностью 0,5 и с эффективным значением 400-440 А, который разогревает пресс-заготовку до температур, принятых при экструзии термоэлектрических материалов на основе халькогенидов висмута и сурьмы (в данном примере 420°C). Затем к пуансонам прикладывали давление 26-36 МПа и начинали процесс экструзии. Скорость процесса экструзии находится в пределах 1-5 мм/мин, что согласуется со скоростями, принятыми в обычном процессе экструзии. Степень вытяжки (в зависимости от конструкции фильеры) составляла от 6,25 до 44. По окончании процесса экструзии выключали электрический ток, снимали нагрузку, охлаждали пресс-форму и вынимали экструдированный образец, который для снятия механических напряжений подвергали последующему отжигу при температуре 340°C в течение 24 часов.

Пример 2. Способ экструзии осуществляли как в примере 1, но в качестве материала пресс-заготовки брали термоэлектрический материал n-типа Bi1,9Sb0,1Te2,85Se0,15. При этом пресс-форму и пресс-заготовку нагревали импульсным электрическим током частотой 300 Гц, скважностью 0,5 и с эффективным значением 400-440 А до температуры 420°C.

В таблице 1 приведены результаты экструзии образцов твердого раствора р-типа Bi0,4Sb1,6Te3 и n-типа Bi0,9Sb0,1Te2,85Se0,15. Гранулометрический состав порошка для пресс-заготовки - 250-40 мкм. Диаметр пресс-заготовки - 20 мм. Степень вытяжки (в зависимости от конструкции фильеры) составляла от 6,25 до 44. Через образец пропускали униполярный импульсный электрический ток частотой 300 Гц, скважностью 0,5 и с эффективным значением 400-440 А. Температура экструзии составляла 420°C, давление 26-36 МПа, скорость экструзии при этих температурах и давлении 1-5 мм/мин.

После экструзии образцы подвергали отжигу при температуре 340°C в течение 24 часов.

Термоэлектрические, механические и структурные (степень текстурированности) свойства полученных материалов приведены в таблице 1.

Таблица 1. Термоэлектрические (электропроводность σ, термоЭДС α, теплопроводность κ, эффективность Z), механические (предел прочности) и структурные (степень текстурированности) свойства экструдированных термоэлектрических материалов на основе халькогенидов висмута и сурьмы при комнатной температуре.

ности, %

Для сравнения в таблице 2 приведены полученные нами характеристики материала для обычного процесса экструзии с внешним нагревом пресс-заготовки после отжига при температуре 340°С в течение 24 часов.

Таблица 2. Параметры процесса экструзии и термоэлектрические свойства образцов Bi0,4Sb1,6Te3, полученных при экструзии способом-прототипом.

Приведенные в таблице 2 данные показывают, что давление при экструзии известным способом в 10-20 раз выше, чем при заявленном способе. При этом экструдированный известным способом материал р-типа имеет термоэлектрическую эффективность на уровне (3,05-3,25)·10-3K-1. Таким образом, процесс экструзии, осуществляемый заявленным способом, позволяет снизить величину давления в 10-20 раз, тем самым упростить процесс за счет применения для экструзии прессов меньшей мощности, и получать материал р- и n-типа с улучшенными термоэлектрическими (термоэлектрическая эффективность), механическими (прочность) и структурными (текстурированность) свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составной ветви термоэлемента | 2016 |

|

RU2624615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-BiSe | 2012 |

|

RU2509394C1 |

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

| Способ изготовления составной ветви термоэлемента, работающей в диапазоне температур от комнатной до 900o C | 2015 |

|

RU2607299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

| НАНОСТРУКТУРНЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 2013 |

|

RU2528338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| СПОСОБ ЛОКАЛЬНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦЫ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ | 2009 |

|

RU2412285C1 |

Изобретение относится к получению термоэлектрического материала на основе халькогенидов висмута и сурьмы методом горячей экструзии. Материал может использоваться для термоэлектрического преобразования энергии. Пресс-заготовку из термоэлектрического материала на основе халькогенидов висмута и сурьмы нагревают до температуры экструзии 370-470°С пропусканием через нее переменного униполярного импульсного электрического тока и прикладывают давление 26-36 МПа. Обеспечивается снижение давления экструзии в 10-20 раз и повышение термоэлектрических, механических и структурных свойств материала. 1 ил., 2 табл., 2 пр.

Способ экструзии термоэлектрического материала на основе халькогенидов висмута и сурьмы, включающий нагрев пресс-заготовки до температуры экструзии 370-470°С пропусканием через нее электрического тока и приложение давления, отличающийся тем, что нагрев пресс-заготовки осуществляют пропусканием через нее переменного униполярного импульсного электрического тока, а величина прикладываемого давления составляет 26-36 МПа.

| US 6743973 В2, 01.06.2004 | |||

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2013-02-20—Публикация

2011-09-19—Подача