Область техники, к которой относится изобретение

Изобретение относится к способу получения ароматических полиэфирсульфонов, конкретно – полиэфирсульфона (ПЭСУ), который относится к классу полимерных материалов, обладающих высокими эксплуатационными характеристиками, что позволяет использовать его в качестве инженерного конструкционного термопласта в таких областях промышленности, как авиакосмическая, радиоэлектронная, автомобильная и другие. Также ПЭСУ обладает химической и гидролитической стойкостью, которая обеспечивает возможность его использования в кислых и щелочных средах, а также для получения мембран на его основе для разделения смесей растворов при температурах до 180°С.

Уровень техники

Синтез ароматических полисульфонов, в том числе их разновидности - полиэфирсульфонов (ПЭСУ), осуществляется методом нуклеофильной поликонденсации в две или одну стадию. В ходе известного из GB1153035 (ICI LTD, опубл. 21.05.1969) и US4108837 (UNION CARBIDE CORP., опубл. 22.08.1978) двухстадийного способа на первой стадии образуется фенолят при взаимодействии водных растворов щелочей с бисфенолами, который далее на второй стадии реагирует с дигалоидароматическим соединением и образует полимер.

Из US4156068 (ICI Americas Inc., опубл. 22.05.1979) известен также одностадийный способ получения высокомолекулярных полиэфирсульфонов в условиях одновременной загрузки дигалогендифенилсульфонового мономера, 3,3`,5,5`-тетраалкил-4,4`-дигидроксибифенил и от 0 до 30% стехиометрического избытка карбоната щелочного металла в среде апротонного растворителя в условиях ступенчатого подъёма температуры до температуры проведения синтеза и выдержки до достижения требуемого значения вязкости. Температура проведения синтеза зависит от применяемого растворителя и реакционной способности мономеров, где в качестве растворителей соединения, выбранные из группы, включающей диметилсульфоксид (ДМСО), N-метилпирролидон (NMP), диметилсульфон (ДМС), диметилацетамид (ДМАА).

В RU2005737 (Артемов Сергей Васильевич, опубл. 15.01.1994) описан способ получения ПЭСУ взаимодействием ароматических бисфенолов и галоидароматических сульфонов в среде растворителя в присутствии щелочного агента, в частности 4,4’-диоксидифенилсульфона с 4,4’-дихлордифенилсульфоном в эквимолярном соотношении в присутствии смеси карбоната калия и гидрокарбоната калия в диметилсульфоне при температуре реакции от 230 до 235°С. Полученный полимер характеризуется приведённой вязкостью в диметилформамиде равной 0,47 дл/г. Однако наряду с решением технической задачи, которая заключается в устранении необходимости точного дозирования щелочного агента и использование одного растворителя на всех стадия способа, данное изобретение имеет следующие недостатки: необходимость использования новых технологических операций по измельчению твёрдого раствора полимера, длительная отмывка полученного полимера от растворителя и образованных солей, сложность регенерации твёрдого растворителя - диметилсульфона.

В RU2440381 (BASF SE, опубл. 20.01.2012) раскрыт способ получения полисульфонов и ПЭСУ, которые характеризуются пониженным показателем желтизны: менее 19 для полисульфонов и менее 30 для ПЭСУ соответственно, а также повышенным светопропусканием более 85% включительно и мутностью менее 3%, и может быть использован для получения мембран диализаторов. Способ по данному изобретению реализуется путем нуклеофильной поликонденсации эквимолярных количеств дигидроксидифенилсульфона, дихлордифенилсульфоном и карбоната калия, подвергнутых сушке, в растворителе N-метилпирролидон при температуре реакции 190°С с последующим обрывом цепи путем охлаждения реакционной массы до 140°С и обработки её метилхлоридом (10 л/ч) с использованием якорной мешалки с принудительным пристенным ходом с соотношением d/D более 0,9, обеспечивающей создание перекрёстных потоков. Указанные условия приводят к достижению технического эффекта. Однако к недостаткам процесса следует отнести высокую температуру реакции, применение токсичного для человека газообразного хлорметана, что усложняет техническое оснащение процесса.

Также в заявке ЕР0347669 (BAYER AG, опубл. 27.12.1989) раскрыт способ получения высокомолекулярных полиэфирсульфонов (ПЭС) путём взаимодействия эквимолярных количеств дифенолов с дигалогенариленом в присутствии безводного щелочного карбоната в количестве 1,0 – 1,2 моль карбоната на моль дифенола в полярном апротонном растворителе, выбранный из группы N-алкилированных амидов кислот с температурами кипения в диапазоне от 150 до 270°С. В качестве растворителя используют, в частности, N-метилпирролидон или N-метилкапролактам. Реакция протекает в условиях полного удаления воды, образующейся в результате реакции, при температурах от 5 до 20°С ниже температуры кипения соответствующего амида кислоты с образованием азеотропа в виде смеси амида кислоты и воды. Для выделения полимера из реакционного раствора проводят осаждение метанолом при температуре 60°С с последующим фильтрованием, промывкой водой и сушкой. Приведённая вязкость полученного полимера, измеренная при 0,2 г полимера в 100 мл хлороформа и температуре 25°С, составляет 0,52 дл/г, как показано в Примере 1. Аналогично примеру 1 получают ПЭС с вязкостью 0,49 дл/г с использованием 4,4-дигидроксибифенила в качестве дигидроксисоединения, ПЭС с вязкостью 0,35 дл/г и 0,40 дл/г на основе тетраметилбисфенола–А и 4,4’-дигидроксидифенилсульфон в качестве бисфенола, соответственно. Высокая температура процесса и использование больших количеств метанола осложняют реализацию заявленного изобретения в промышленных масштабах.

В US4156068 (ICI Americas Inc., опубл. 22.05.1979) описан способ получения высокомолекулярных полиэфирсульфонов с молекулярным весом Мw от 20000 до 125000 г/моль реакцией эквимолекулярных количеств 3,3’,5,5’-тетраалкил-4,4’–дигидроксибифенила (тетраметилбифенол) с 4,4’-дигалодифенилсульфоном в присутствии стехиометрического избытка карбоната или бикарбоната щелочного металла по отношению к дигидроксибифенилу в среде диполярного апротонного растворителя с использованием азеотропообразователя для удаления образующейся воды. Полученные продукты характеризуются хорошими стойкостью к растворителям и прочностью на растяжение. Так, например, согласно примерам 2-7, молекулярный вес полученных полимеров составляет от 46000 до 90000 г/моль, выполнены реакцией тетраметилбифенола с 4,4`-дихлордифенилсульфона (ДХДФС) в среде смеси диметилацетамида (ДМАА) и толуола в присутствии избытка карбоната калия против стехиометрии равной от 5 до 26%, в инертных условиях и постепенного нагрева до температуры от 150 до 165°С для отгонки толуола. Полученный продукт почти белый (off-white), губчато-твёрдый (spongy solid), низкой объёмной плотностью, а приведённая вязкость (0,2 г полимера в 100 мл хлороформа) составляет от 0,42 до 1,08 дл/г. К недостаткам данного способа относится использование в качестве бифенола тетраметилбифенола - более дефицитного и специфичного основного реагента, большая длительность реакции, а использование толуола (азеотропообразователя) осложняет процесс.

В US108837 (Union Carbide Corp., опубл. 22.08.1978) раскрыт способ получения полиэфирсульфона взаимодействием 2,2’-бис(4-гидроксифенил)пропана с 4,4`-дихлордифенилсульфоном (ДХДФС) в эквимолекулярном соотношении, в соответствии с которым на первом этапе реагируют бисфенол-А и раствор гидроксида калия в смеси диметилсульфоксида и бензола в инертной атмосфере при температуре от 130 до 135°С с получением дикалиевой соли в условиях непрерывного удаления воды в виде азеотропа с бензолом. На втором этапе к полученной на первом этапе реакционной смеси добавляют ДХДФС и дополнительно 40 мл ДМСО с последующим выдерживанием при температуре от 130 до 140°С в условиях достаточного перемешивания. Выделение полученного полимера осуществляли путем добавления раствора полимера в воду и вакуумной сушкой при температуре 110°С. В целях очистки полимера проводили путем растворения в тетрахлорэтане, промывку уксусной кислотой, водой и метанолом последовательно. Вязкость полученного полиэфирсульфона, измеренная в хлороформе (0,2 г полимера в 100 мл при 25°С), составляет 0,59 дл/г. Изделия в виде плёнок из полиэфирсульфона, полученные при компрессионном формовании порошка при 270°С и давлении от 2 до 3000 рsi, показывают следующие результаты: модуль растяжения 293,000 рsi, прочность на растяжение 10,200 рsi, удлинение при разрыве 7%. Недостатками данного изобретения являются большие расходные нормы метанола на стадии переосаждения, а также двойное фильтрование, увеличивающее процесс во времени и осложняющее в аппаратурном оформлении.

В патенте RU2063404 (ОАО "Научно-исследовательский институт пластических масс им. Г.С. Петрова", опубл. 10.07.1996) предложен способ получения ароматических полиэфиров, в частности полиэфиркетона, полиэфирсульфона и их сополимеров, используемых в качестве суперконструкционных полимерных материалов, реакцией нуклеофильного замещения полиароматического нуклеофильного реагента с галоидароматическим соединением в среде апротонного растворителя в присутствии щелочного агента при нагревании. В качестве такого агента используют карбонат калия в сочетании c эквимолекулярной смесью девятиводного сульфида натрия и трёхокиси алюминия или дисульфидом кремния. Полученный согласно данному изобретению полиэфирсульфоны характеризуются высоким значением ударной вязкости (от 163 до 208 кДж/м2) при более узком молекулярно-массовом распределении (порядка 1,8), превосходя по указанным показателям полиэфирсульфон, полученный в соответствии с прототипом (контрольный пример 12). Однако основное отличие данного изобретения, которое состоит в использовании системы карбоната и смеси девятиводного сульфида натрия с трёхокисью алюминия или двуокисью кремния, является также недостатком. Девятиводный сульфид натрия является нетехнологичным продуктом, так как обладает светочувствительными гигроскопическими свойствами, окисляется на воздухе, а при попадании на слизистые оболочки и кожу может вызвать раздражение.

Как следует из представленных выше способов, они не лишены недостатков. Таким образом, актуальной проблемой для решения является разработка технологичных и контролируемых способов получения полиэфирсульфона, пригодного к использованию при высоких температурах в различных областях применения таких, как: электроника, автомобилестроение, аэрокосмической, а также для получения углеволокнистых композитных материалов, изделий, контактирующих с продуктами питания, и особенно для получения мембран на его основе.

Раскрытие Изобретения

Задачей изобретения является разработка способа получения полиэфирсульфона (ПЭСУ) для изготовления мембран на его основе, который позволяет достигнуть требуемых молекулярно-массовых характеристик полимера в условиях контролируемой реакции поликонденсации.

Технический результат заключается в получении ПЭСУ, число вязкости которого в диметилацетамиле (ДМАА) при 40°С составляет от 58,6 до 71,6 мл/г. Еще одним техническим результатом является получение ПЭСУ, который характеризуется среднемассовой молекулярной массой от 85340 до 104300 г/моль.

Данная техническая задача, и достижение технического результата обеспечивается за счет проведения нуклеофильной поликонденсации между 4,4’-диоксидифенилсульфоном (ДОДФС) и 4,4’-дихлордифенилсульфоном (ДХДФС) в присутствии карбоната калия в среде апротонного растворителя в две стадии: 1. получение дикалиевой соли ДОДФС, 2. Добавление к полученной на первом этапе соли необходимого количества ДХДФС с получением ПЭСУ в условиях постоянного барботирования системы инертным газом, отгона и добавления необходимого количества апротонного растворителя с обеспечением смеси, по существу содержащей ПЭСУ в растворенной форме, в котором массовая доля полимера составляет от 50,5 до 53,5%.

Выделение ПЭСУ осуществляют путем предварительного разбавления смеси до содержания ПЭСУ, равного от 20 до 24%, с последующим выделением полимера любым известным из уровня техники способом. Полученный ПЭСУ, как правило, подвергают вакуумной сушке для удаления остатков растворителя и воды.

Авторами настоящего изобретения неожиданно было обнаружено, что при синтезе ПЭСУ через промежуточное получение дикалиевой соли ДОДФС, контроле массовой доли полимера в полученной смеси в ходе реакции, а также контроле вязкости смеси на этапе выдерживания позволяет получить высокомолекулярный ПЭСУ, значение заданной средневесовой молекулярной массы которого контролируется, что в свою очередь обеспечивает применимость полимера для изготовления готовых изделий, в частности, мембран различного назначения.

Описание фигур

Для пояснения технических решений, раскрывающих суть настоящего изобретения, представлена Фиг. 1.

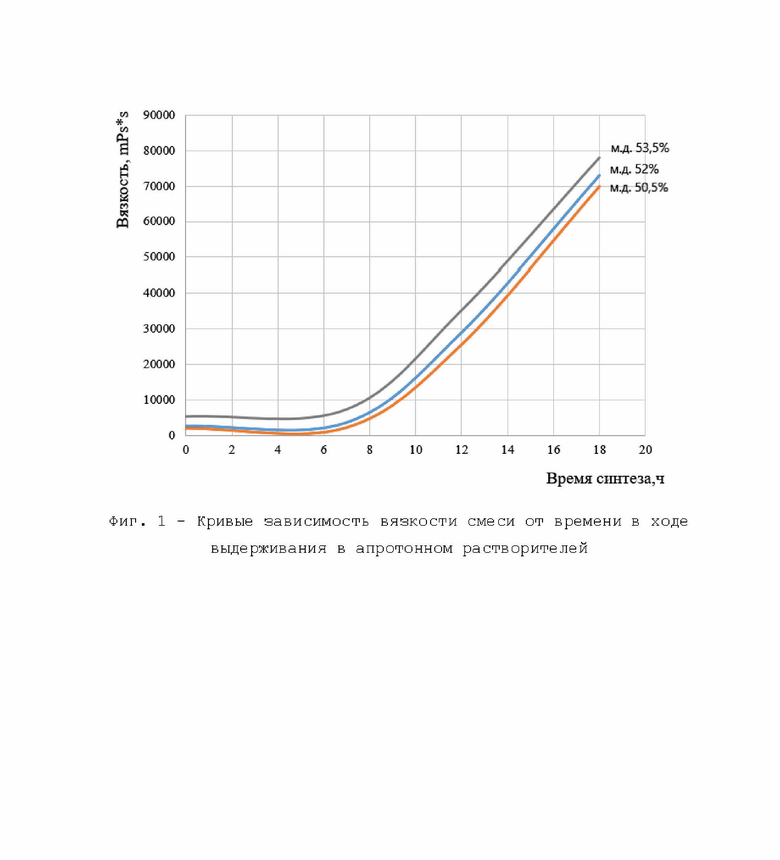

На Фиг. 1 представлены кривые зависимости вязкости от времени в ходе выдерживания смеси 3 для получения смеси, включающей ПЭСУ.

Подробное описание изобретения

Далее приводится описание различных вариантов реализации настоящего изобретения.

Для устранения указанных в уровне техники недостатков предлагается способ по настоящему изобретению.

В соответствии с настоящим изобретением способ получения ПЭСУ включает следующие стадии:

a) Получение смеси 1 смешением предварительно подготовленной смеси, включающей 4,4’-диоксидифенилсульфон (ДОДФС) и карбонат калия, в апротонном растворителе;

b) Получение смеси 2 при температуре проведения реакции, равной температуре кипения апротонного растворителя, в условиях отгона растворителя и воды;

c) Смешение смеси 2 с 4,4’-дихлодифенилсульфоном (ДХДФС) и ДМАА при температуре реакции с получением смеси 3;

d) Выдерживание смеси 3 при температуре реакции в условиях отгона растворителя и воды с получением раствора ПЭСУ;

e) Выделение ПЭСУ из раствора ПЭСУ с получением ПЭСУ;

f) Сушка ПЭСУ с получением ПЭСУ.

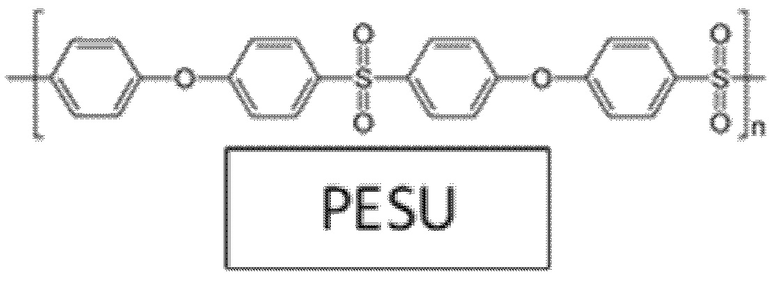

4,4’-диоксидифенилсульфон (ДОДФС) и 4,4’-дихлодифенилсульфон (ДХДФС) используются в качестве мономеров для получения полиэфирсульфона, который имеет следующее строение повторяющегося звена:

Карбонат калия используют в качестве щелочного агента для получения дикалиевой соли ДОДФС для последующего получения ПЭСУ в условиях, согласно настоящему изобретению. Карбонат калия по настоящему изобретению не содержит в своем составе гидрокарбонаты. Наличие гидрокарбонатов в составе карбоната калия снижает скорость реакции нуклеофильной поликонденсации, поскольку имеет меньшую активность в сравнении с карбонатом, что в свою очередь не обеспечивает достижение технического результата. Карбонат калия в одном из вариантов изобретения получают путем предварительной термической обработки при температуре от 270 до 455°С, предпочтительно от 445 до 455°С.

В одном из вариантов изобретения карбонат калия характеризуется средним размером частиц, который составляет не более 50 мкм, предпочтительно не более 35 мкм.

В качестве реакционного растворителя используют апротонный растворитель, как правило, выбранный из группы, включающей: диметилсульфоксид, диметилацетамид (ДМАА), N-метилпирролидон, диметилсульфон, дифенилсульфон, предпочтительно ДМАА.

Термин «смесь 1» в контексте данного изобретения означает смесь 4,4’-диоксидифенилсульфон (ДОДФС), карбоната калия и апротонного растворителя до ее нагрева до температуры проведения реакции, в которой по сути еще не образуется дикалиевая соль ДОДФС.

Термин «смесь 2» в контексте данного изобретения означает смесь, которая по существу содержит нерастворимую дикалиевую соль ДОДФС в реакционном растворителе.

Термин «смесь 3» в контексте данного изобретения означает смесь, которая по существу содержит продукты нуклеофильной поликонденсации между дикалиевой солью ДОДФС и ДХДФС, включающие ПЭСУ. Смесь 3 характеризуется тем, что массовая доля ПЭСУ в указанной смеси составляет от 50,5 до 53,5%.

Термин «смесь» означает, что полученная в ходе реакции нуклеофильной поликонденсации ДОДФС и ДХДФС в условиях настоящего изобретения до этапа выделения смесь представляет собой по существу ПЭСУ, растворенный в реакционном растворителе, а также возможно незначительные количества нерастворимых в реакционном растворителе солей калия.

Отличие между смесью 3 и смесью заключается в различной вязкости, значения которых раскрыты далее.

Для получения смеси 1 используют ДОДФС и карбонат калия.

Количество карбоната калия используют, как правило в избытке, который определяют по отношению к количеству ДОДФС. В одном из вариантов изобретения, мольный избыток карбоната калия по отношению к ДОДФС составляет не менее 20 мол.%, предпочтительно не менее 25 мол.%.

Порядок смешения компонентов для получения смеси 2, как правило, может быть любым, предпочтительно предварительно смешанные ДОДФС и карбонат калия вносят в апротонный растворитель.

Далее полученную смесь 1 используют для получения смеси 2.

Температура получения смеси 2 зависит от используемого апротонного растворителя и составляет, как правило, температуру кипения соответствующего растворителя.

В одном из вариантов изобретения, время проведения реакции для получения смеси 2, по существу является временем выдерживания при перемешивании смеси 1 в условиях температуры кипения реакционного растворителя и отгона смеси выбранного растворителя и образующейся в ходе реакции воды. Время выдерживания при температуре реакции, как правило, составляет от 2 до 4 ч, предпочтительно от 2,5 до 3 ч.

Скорость перемешивания на этапе получения смеси 2 составляет не менее 200 об/мин, предпочтительно не менее 150 об/мин.

Для эффективного удаления из реакционной среды паров апротонного растворителя, воды проводят постоянную продувку системы инертным газом. Инертный газ выбирают из группы, включающей аргон, азот, гелий, предпочтительно азот.

Затем полученную смесь 2 используют для получения смеси 3.

Для этого к полученной смеси 2 добавляют ДХДФС и апротонный растворитель при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды.

В одном из вариантов изобретения время отгона смеси апротонного растворителя и воды составляет от 2 до 3 часов.

Как правило, количество ДХДФС рассчитывается, как стехиометрическое количество по отношению к ДОФДС, таким образом мольное соотношение ДХДФС и ДОДФС составляет 1.

Мольное соотношение ДХДФС и апротонного растворителя на этапе получения смеси 3 составляет от 1,0:1,35 до 1,0:1,40.

Температура получения смеси 3 зависит от используемого апротонного растворителя и составляет, как правило, температуру кипения соответствующего растворителя.

Полученная смесь 3 включает ПЭСУ и по существу является раствором ПЭСУ в апротонном растворителе.

Массовая доля ПЭСУ в смеси 3 составляет от 50,5 до 53,5%.

Затем полученную смесь 3 используют для получения смеси согласно заявленному изобретению.

Температура проведения реакции для получения смеси зависит от используемого апротонного растворителя и, как правило, составляет температуру кипения соответствующего растворителя.

Для получения смеси, по существу содержащей ПЭСУ, проводят выдерживание полученной смеси 3 при температуре проведения реакции в условиях отгона смеси апротонного растворителя с водой.

В ходе выдерживания протекает реакция нуклеофильной поликонденсации с образованием смеси. Выдерживание проводят с целью достижения требуемых молекулярно-массовых характеристик ПЭСУ. Такое достижение обеспечивается за счет контроля массовой доли полимера в смеси и вязкости в ходе стадии выдерживания.

Выдерживание в условиях отгона смеси апротонного растворителя с водой, как правило, осуществляют путем добавления необходимого количества апротонного растворителя для разбавления смеси и обеспечения массовой доли ПЭСУ в смеси, которая составляет от 50,5 до 53,5%, предпочтительно от 52 до 52,5%. В условиях массовой доли ПЭСУ в растворителе, равной менее 50,5%, и условиях проведения синтеза, согласно заявленному изобретению, значение молекулярной массы для получения мембран из ПЭСУ не достигается и составляет менее 85000 г/моль. При этом в случае массовой доли ПЭСУ в растворителе более 53,5% вязкость смеси, включающая ПЭСУ, достигает высоких значений, которые препятствуют эффективному перемешиванию системы, вследствие чего в смеси возникают застойные зоны и происходит неравномерный набор молекулярной массы, что в итоге приводит к недостижению требуемых значений молекулярно-массовых характеристик продукта.

В одном из вариантов изобретения, добавление необходимого количества апротонного растворителя в ходе выдерживания осуществляют путем периодического добавления порции растворителя в течение стадии выдерживания с обеспечением массовой доли ПЭСУ в смеси от 50,5 до 53,5%. Момент внесения последующей порции апротонного растворителя определяется по количеству (массе) отогнанной смеси апротонного растворителя и воды в условиях выдерживания.

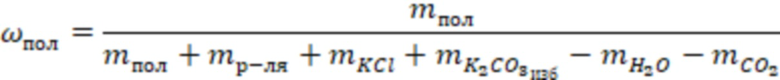

Необходимое количество растворителя определяют на основе формулы для расчета массовой доли ПЭСУ в смеси, равной от 50,5 до 53,5%, которая определена следующим соотношением:

где

ωпол – массовая доля полимера в смеси;

mпол – масса полимера;

mр-ля – масса апротонного растворителя;

mKCl – масса образовавшегося в ходе синтеза хлорида калия;

mK2CO3 – масса карбоната калия;

mH2O – масса образовавшейся в ходе синтеза воды;

mCO2 – масса образовавшегося в ходе синтеза углекислого газа.

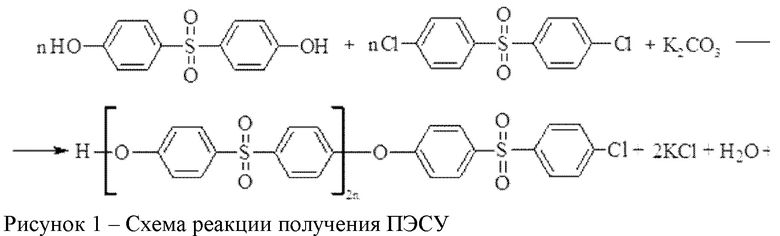

Схема протекания реакции получения ПЭСУ по настоящему изобретению представлена на рисунке 1, на основании которой рассчитываются значения масс соединений, как определено по формуле расчета массовой доли ПЭСУ в смеси:

Время выдерживания, в одном из вариантов изобретения, составляет от 5 до 20 ч, предпочтительно от 10 до 20 ч, наиболее предпочтительно от 17 до 20 ч с образованием смеси по изобретению. Время выдерживания, в контексте данного изобретения, является общим количеством времени выдерживания смеси 3 на стадии d), определенное в часах, которого достаточно для протекания реакции получения ПЭСУ в выбранном апротонном растворителе.

С момента получения массы 3 и до момента получения смеси включительно происходит изменение характеристик смеси 3 в связи с увеличением молекулярной массы образующегося в ходе синтеза ПЭСУ. Этап набора молекулярной массы полимера в смеси 3 сопровождается закономерным изменением ее вязкостных характеристик. Эффективный контроль достижения требуемых молекулярно-массовых характеристик возможен только при соблюдении условий синтеза согласно настоящему изобретению, которые заключаются в управлении способом путем обеспечения массовой доли ПЭСУ в смеси 3 и в полученной смеси и изменении вязкости смеси 3 во времени, то есть в ходе выдерживания при температуре реакции.

Специалисту в данной области техники очевидно, что время выдерживания смеси 3 для получения смеси будет изменяться с использованием разных апротонных растворителей. Так, например, в ДМАА общее время выдерживания составляет до 20 часов, как показано в Примерах, а в N-метилпирролидоне – до 7 часов. Общее время выдерживания смеси 3 для получения смеси зависит от скорости протекании реакции, которая в свою очередь определяется различной сольватирующей способностью апротонного растворителя и его температурой кипения, являющейся по существу температурой проведения синтеза, согласно настоящему изобретению.

Таким образом, для процесса нуклеофильной поликонденсации по настоящему изобретению важно на определенных этапах стадии d) контролировать вязкость смеси 3 в условиях поддержания массовой доли ПЭСУ от 50,5 до 53,5%. Согласно настоящему изобретению вязкость смеси 3 на стадии d) в течение до 49% включительно от общего времени выдерживания должна составлять не более 25 Па*с, а в течение от 50% включительно от общего времени выдерживания - не менее 26 Па*с. Более предпочтительно, вязкость смеси 3 в течение до 30% включительно от общего времени выдерживания составляет не более 15 Па*с, а в течение от 65% включительно от общего времени выдерживания – не менее 35 Па*с. В наиболее предпочтительном варианте изобретения вязкость смеси 3 в течение до 20% включительно от общего времени выдерживания составляет не более 10 Па*с, а в течение от 65% включительно тангенс угла наклона прямой составляет от 7000 до 8500.

На Фиг. 1 представлена кривая зависимости вязкости в ходе выдерживания на стадии d), из которой видно закономерный рост вязкости смеси 3.

После завершения стадии d) получают смесь, включающую ПЭСУ, где согласно настоящему изобретению массовая доля ПЭСУ составляет от 50,5 до 53,5%. Контроль значения вязкости смеси позволяет достичь необходимых молекулярно-массовых характеристик. В соответствии с этим в условиях несоблюдения значений вязкости, предпочтительно тангенса угла наклона кривой, целесообразно прекратить проведение синтеза путем охлаждения смеси и дальнейшего выделения ПЭСУ. Таким образом, контролируются характеристики полимера, что приводит к получению ПЭСУ, пригодного для изготовления мембран на его основе.

Выделение ПЭСУ из смеси осуществляют известным из уровня техники способом, например, концентрирование смеси путем тонкопленочного испарения, а также высаждение смеси в воду с последующей отмывкой с использованием воды. Выделение ПЭСУ путем тонкопленочного испарения приводит к получению гранул ПЭСУ, а высаждение в воду – к порошку ПЭСУ. Стоит отметить, что способ выделения ПЭСУ из смеси не влияет на конечные свойства продукта, а приводит к получению разной формы такого продукта.

В одном из вариантов изобретения, для выделения ПЭСУ проводят охлаждение смеси до температуры ниже температуры кипения используемого апротонного растворителя с последующим разбавлением смеси с массовой долей ПЭСУ от 50,5 до 53,5% путем внесения необходимого количества апротонного растворителя для разбавления и достижения массовой доли ПЭСУ в смеси от 20 до 24%.

Количество добавленного апротонного растворителя для разбавления смеси рассчитывается, исходя из формулы для расчета массовой доли ПЭСУ в смеси, указанной выше.

Полученную согласно настоящему изобретению разбавленную смесь необязательно обрабатывают с целью изменения концевых групп ПЭСУ. При такой обработке полимера обрабатывающий агент замещает калий в концевых группах полимера, что способствует стабилизации полимера. В качестве обрабатывающих агентов для изменения концевых групп, как правило, используют метилхлорид. В одном из вариантов изобретения, обработку газообразным метилхлоридом проводят при температуре от 110 до 125°С в условиях барботирования смеси в течение от 30 до 45 минут со скоростью 10 л/ч.

С целью удаления нерастворимых продуктов реакции, например, карбонаты, твердый KCl, гидрокарбонаты, в одном из вариантов изобретения, проводят фильтрование полученной смеси известным из уровня техники способом, с использованием, например, фильтрации при разрежении, центробежной фильтрации, центрифугирования.

Тонкопленочное испарение проводят в условиях нагрева смеси, полученной по изобретению, до температуры, равной от 285 до 320°С.

Высаждение проводят путем постепенного добавления смеси, в которой содержание ПЭСУ составляет от 20 до 24%, полученной после разбавления, в протонный растворитель, предпочтительно деминерализованную воду, при перемешивании. Таким образом, образуется суспензия белых хлопьевидные частиц ПЭСУ в смеси протонного и апротонного растворителя. Частицы ПЭСУ отделяют известным из уровня техники способом с получением сырого ПЭСУ.

Дополнительно, в одном из вариантов изобретения, проводят отмывку полученного сырого ПЭСУ с использованием кипящей деминерализованной водой при перемешивании в целях удаления неорганических соединений калия и остатков апротонного растворителя. Количество отмывок, как правило, составляет от 3 до 5, предпочтительно от 3 до 4. Отмытые частицы ПЭСУ отделяют известным из уровня техники способом.

Сушку сырого ПЭСУ, как правило, проводят при температуре, достаточной для удаления апротонного растворителя, которая как правило, составляет от 120 до 150°С. Сушку, как правило, проводят при остаточном давлении не более 150 мм рт.ст. до достижения постоянной массы полимера с получением ПЭСУ.

Таким образом, в ходе реализации заявленного способа получают ПЭСУ, который обладает необходимыми для изготовления мембран различного назначения характеристиками, в частности – среднемассовая молекулярная масса от 85340 до 104300 г/моль и числа вязкости, составляющем от 58,6 до 71,6 мл/г.

Осуществление изобретения

Для определения среднемассовой молекулярной массы полученного ПЭСУ используют метод гель-проникающая хроматографии по ГОСТ Р 57268.1-2016 «Композиты полимерные. Определение средней молекулярной массы и молекулярно-массового распределения полимеров методом эксклюзионной хроматографии» и требования ГОСТ Р 57268.3-2016 «Композиты полимерные. Определение средней молекулярной массы и молекулярно-массового распределения полимеров методом эксклюзионной хроматографии. Часть 3. Низкотемпературный метод». Определение проводили с использованием высокотемпературного хроматографа высокого давления фирмы Water марки Alliance GPCV 2000, оснащенном хроматографической колонкой Styragel HT 6E размером 300×7,8 мм. Детектирование осуществляют рефрактометрическим детектором. В качестве элюента используют N-метилпирролидон свежеперегнанный при скорости потока 1 см3/мин. Концентрация растворов образцов в элюенте составляла около 1 мг/мл, объем вводимой пробы 20 мкл. Температура проведения анализа 80°С. Калибровку хроматографической системы осуществляли по полистирольным стандартам в NMP при температуре 80°С. Для определения содержания циклического димера использовали систему колонок Styragel HR 5E, HR 4E.

Число вязкости в ДМАА определяют по ГОСТ 18249-72 вискозиметрическим методом, в котором готовят раствор ПЭСУ в ДМАА при концентрации 1,0 г полимера в 100 мл ДМАА.

Температуру стеклования определяют методом дифференциальной сканирующей калориметрией на приборе DSC8500 Perkin Elmer по ГОСТ Р 55135-2012 со скоростью нагрева 20°С/мин.

Вязкость смеси ПЭСУ в ходе синтеза определяли вискозиметрическим методом с помощью ротационного реометра. Измерительная система представляла собой параллельные пластины, диаметр измерительной пластины 25 мм. Для этого теста измеряли вязкость смеси в разный момент времени в ходе стадии выдерживания. Образец смеси помещали на нагретую до температуры реакции нижнюю пластину, после чего опускали верхнюю измерительную пластину, зазор между пластинами 0,5 мм. Затем образец термостатировали в течении 60 сек и проводили измерение вязкости в ротационном режиме с постоянной скоростью сдвига 200 с-1.

Изобретение иллюстрируется следующими примерами:

Пример 1 (по изобретению).

В четырёхгорлую колбу, снабжённую мешалкой, термометром, капилляром для подачи инертного газа и холодильником, загружают 215 г ДМАА. Реакционную колбу подключают к току аргона с расходом 0,1 л/мин для создания инертной атмосферы, препятствующей окислению мономеров. Затем загружают предварительно подготовленную смесь 62,57 г 4,4’-диоксидифенилсульфона (0,25 моль) и 43,2 г (0,3125 моль) карбоната калия. Нагревают смесь до температуры 165°С и отгоняют 50 г смеси растворителя с водой в течение 2,5 ч, после чего загружают 71,79 г дихлордифенилсульфона (0,25 моль) и 30 г ДМАА. Мольное соотношение ДОДФС и ДХДФС составляет 1. После этого отгоняют еще 125 г смеси растворителя с водой в течение 3 ч. Массовая доля полимера в смеси составляет 53,5%.

Далее осуществляют выдержку реакционной массы в течение 17 ч при температуре кипения, постоянном отгоне летучих компонентов и добавлении свежего ДМАА. Массовая доля полимера в реакционной массе в конце процесса составляет 52,0%.

Затем реакционную массу разбавляют ДМАА до массовой доли полимера 23%, перемешивают до гомогенизации, отфильтровывают под вакуумом от образовавшихся солей и выделяют полимер осаждением в воду. После 4-кратной промывки горячей водой сушат продукт при температуре 120°С в вакууме. Выход полимера 98%.

Характеристика полиэфирсульфона: число вязкости 67 мл/г (измерено в ДМАА при концентрации 1,0 г полимера в 100 мл растворителя), температура стеклования 232°С, среднемассовая молекулярная масса Мw составляет 103400 г/моль, коэффициент полидисперсности 2,7.

Пример 2 (по изобретению).

В четырёхгорлую колбу, снабжённую мешалкой, термометром, капилляром для подачи инертного газа и холодильником, загружают 215 г ДМАА. Реакционную колбу подключают к току аргона с расходом 0,1 л/мин для создания инертной атмосферы, препятствующей окислению мономеров. Затем загружают предварительно подготовленную смесь 62,57 г 4,4’-диоксидифенилсульфона (0,25 моль) и 43,2 г (0,3125 моль) карбоната калия. Нагревают смесь до температуры 165°С и отгоняют 50 г смеси растворителя с водой в течение 2,75 ч., после чего загружают 71,79 г дихлордифенилсульфона (0,25 моль) и 30 г ДМАА. Мольное соотношение ДОДФС и ДХДФС составляет 1. После этого отгоняют еще 125 г смеси растворителя с водой в течение 3 ч. Массовая доля полимера в смеси составляет 53,3%.

Далее осуществляют выдержку реакционной массы в течение 17 ч при температуре кипения, постоянном отгоне летучих компонентов и добавлении свежего ДМАА. Массовая доля полимера в реакционной массе в конце процесса составляет 50,5%.

Затем реакционную массу разбавляют ДМАА до массовой доли полимера 23%, перемешивают до гомогенизации, отфильтровывают под вакуумом от образовавшихся солей и выделяют полимер осаждением в воду. После 4-кратной промывки горячей водой сушат продукт при температуре 120°С в вакууме. Выход полимера 98%.

Характеристика полиэфирсульфона: число вязкости 63 мл/г (измерено в ДМАА при концентрации 1,0 г полимера в 100 мл растворителя), температура стеклования 232°С, среднемассовая молекулярная масса Мw составляет 99000 г/моль, коэффициент полидисперсности 2,6.

Пример 3 (по изобретению).

В четырёхгорлую колбу, снабжённую мешалкой, термометром, капилляром для подачи инертного газа и холодильником, загружают 215 г ДМАА. Реакционную колбу подключают к току аргона с расходом 0,1 л/мин для создания инертной атмосферы, препятствующей окислению мономеров. Затем загружают предварительно подготовленную смесь 62,57 г 4,4’-диоксидифенилсульфона (0,25 моль) и 43,2 г (0,3125 моль) карбоната калия. Нагревают смесь до температуры 165°С и отгоняют 50 г смеси растворителя с водой в течение 3,0 ч., после чего загружают 71,79 г дихлордифенилсульфона (0,25 моль) и 30 г ДМАА. Мольное соотношение ДОДФС и ДХДФС составляет 1. После этого отгоняют еще 125 г растворителя с водой в течение 3 ч. Массовая доля полимера в смеси составляет 53,3%.

Далее осуществляют выдержку реакционной массы в течение 17 ч при температуре кипения, постоянном отгоне летучих компонентов и добавлении свежего ДМАА. Массовая доля полимера в реакционной массе в конце процесса составляет 53,5%.

Затем реакционную массу разбавляют ДМАА до массовой доли полимера 23%, перемешивают до гомогенизации, отфильтровывают под вакуумом от образовавшихся солей и выделяют полимер осаждением в воду. После 4-кратной промывки горячей водой сушат продукт при температуре 120°С в вакууме. Выход полимера 98%.

Характеристика полиэфирсульфона: число вязкости 67 мл/г (измерено в ДМАА при концентрации 1,0 г полимера в 100 мл растворителя), температура стеклования 231°С, среднемассовая молекулярная масса Мw составляет 104000 г/моль, коэффициент полидисперсности 2,5.

Пример 4 (сравнительный пример).

Проводят, как в Примере 1, но с одновременной загрузкой всех реагентов.

В четырёхгорлую колбу, снабжённую мешалкой, термометром, капилляром для подачи инертного газа и холодильником загружают 215 г ДМАА. Реакционную колбу подключают к току аргона с расходом 0,1 л/мин для создания инертной атмосферы, препятствующей окислению мономеров. Затем загружают 62,57 г 4,4’-диоксидифенилсульфона (0,25 моль), 71,79 г дихлордифенилсульфона (0,25 моль) и 43,2 г (0,3125 моль) карбоната калия. Мольное соотношение ДОДФС и ДХДФС составляет 1. Нагревают смесь до температуры 165°С и отгоняют 145 г смеси растворителя с водой в течение 2,75 ч. Массовая доля полимера в смеси составляет 53,3%.

Далее осуществляют выдержку реакционной массы в течение 17 ч при температуре кипения, постоянном отгоне летучих компонентов и добавлении свежего ДМАА. Массовая доля полимера в реакционной массе в конце процесса составляет 52,5%.

Затем реакционную массу разбавляют ДМАА до массовой доли полимера 23%, перемешивают до гомогенизации, отфильтровывают под вакуумом от образовавшихся солей и выделяют полимер осаждением в воду. После 4-кратной промывки горячей водой сушат продукт при температуре 120°С в вакууме. Выход полимера 97%.

Характеристика полиэфирсульфона: число вязкости 50 мл/г (измерено в ДМАА при концентрации 1,0 г полимера в 100 мл растворителя), температура стеклования 232°С, среднемассовая молекулярная масса Мw составляет 80200 г/моль, коэффициент полидисперсности 2,9.

Пример 5 (сравнительный пример).

Проводят, как в Примере 1, но значение массовой доли ПЭСУ в смеси составляет 41%.

В четырёхгорлую колбу, снабжённую мешалкой, термометром, капилляром для подачи инертного газа и холодильником загружают 215 г ДМАА. Реакционную колбу подключают к току аргона (или азота) с расходом 0,1 л/мин для создания инертной атмосферы, препятствующей окислению мономеров. Затем загружают тщательно перемешанную смесь 62,57 г 4,4’-диоксидифенилсульфона (0,25 моль) и 43,2 г (0,3125 моль) карбоната калия. Нагревают смесь до температуры 165°С и отгоняют 50 г смеси растворителя с водой течение 3,0 ч. После этого загружают 71,79 г дихлордифенилсульфона (0,25 моль) и 30 г ДМАА. Мольное соотношение ДОДФС и ДХДФС составляет 1. После этого отгоняют еще 60 г смеси растворителя с водой в течение 2,5 ч. Массовая доля полимера в смеси составляет 41%.

Далее осуществляют выдержку реакционной массы в течение 17 ч при температуре кипения, постоянном отгоне летучих компонентов и добавлении свежего ДМАА. Массовая доля полимера в реакционной массе равна 41%.

Затем реакционную массу разбавляют ДМАА до массовой доли полимера 23%, перемешивают до гомогенизации, отфильтровывают под вакуумом от образовавшихся солей и выделяют полимер осаждением в воду. После 4-кратной промывки горячей водой сушат продукт при температуре 120°С в вакууме. Выход полимера 98%.

Характеристика полиэфирсульфона: число вязкости 52 мл/г (измерено в ДМАА при концентрации 1,0 г полимера в 100 мл растворителя), температура стеклования 233°С, среднемассовая молекулярная масса Мw составляет 84300 г/моль, коэффициент полидисперсности 3,0.

Пример 6 (сравнительный пример).

Проводят, как в Примере 1, но с одновременной загрузкой всех реагентов, а значение массовой доли ПЭСУ в смеси составляет 41%.

В четырёхгорлую колбу, снабжённую мешалкой, термометром, капилляром для подачи инертного газа и холодильником загружают 215 г ДМАА. Реакционную колбу подключают к току аргона (или азота) с расходом 0,1 л/мин для создания инертной атмосферы, препятствующей окислению мономеров. Затем загружают 62,57 г 4,4’-диоксидифенилсульфон (0,25 моль), 71,79 г дихлордифенилсульфона (0,25 моль), 43,2 г (0,3125 моль) карбоната калия. Мольное соотношение ДОДФС и ДХДФС составляет 1. Нагревают смесь до температуры 165°С и отгоняют 80 г смеси растворителя с водой в течение 3,0 ч. Массовая доля полимера в смеси составляет 41%.

Далее осуществляют выдержку реакционной массы в течение 17 ч при температуре кипения, постоянном отгоне летучих компонентов и добавлении свежего ДМАА. Массовая доля полимера в реакционной массе составляет от 39 до 41%.

Затем реакционную массу разбавляют ДМАА до массовой доли полимера 23%, перемешивают до гомогенизации, отфильтровывают под вакуумом от образовавшихся солей и выделяют полимер осаждением в воду. После 4-кратной промывки горячей водой сушат продукт при температуре 120°С в вакууме. Выход полимера 98%.

Характеристика полиэфирсульфона: число вязкости 46 мл/г (измерено в ДМАА при концентрации 1,0 г полимера в 100 мл растворителя), температура стеклования 232°С, среднемассовая молекулярная масса Мw составляет 53240 г/моль, коэффициент полидисперсности 2,8.

Таким образом, как видно из Примеров 1-6, требуемые характеристики ПЭСУ достигаются только за счет следующей совокупности обязательных условий синтеза – получение ПЭСУ через промежуточное получение дикалиевой соли ДОДФС, а также контроль массовой доли ПЭСУ в смеси 3 и в смеси, равный от 50,5 до 53,5%, и вязкости смеси 3 на стадии d), которая в течение до 49% включительно от общего времени выдерживания составляет не более 25 Па*с, а в течение от 50% включительно от общего времени выдерживания составляет не менее 26 Па*с. Изменение условий приводит к значительному изменению молекулярно-массовых показателей полимера, что для случаев применения ПЭСУ в мембранной отрасли недопустимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2018 |

|

RU2688142C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815713C1 |

| Способ получения ароматических сополиариленэфирсульфонов | 2017 |

|

RU2669790C1 |

| Ароматические хлорсодержащие сополиэфирсульфонкетоны и способ их получения | 2019 |

|

RU2698714C1 |

| Способ получения ароматических полисульфонов | 2023 |

|

RU2815719C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2018 |

|

RU2691394C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ- И СОПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005737C1 |

| Ароматические сополиэфирсульфонкетоны и способ их получения | 2019 |

|

RU2698719C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2009 |

|

RU2394848C1 |

Настоящее изобретение относится к способу получения полиэфирсульфона. Способ получения полиэфирсульфона включает следующие стадии: а. смешение 4,4'-диоксидифенилсульфона (ДОДФС), карбоната калия и апротонного растворителя с получением смеси 1; b. получение смеси 2 при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды; c. смешение смеси 2 с 4,4'-дихлодифенилсульфоном (ДХДФС) и апротонным растворителем при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды с получением смеси 3; d. выдерживание смеси 3 при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды при вязкости смеси 3, которая составляет не более 25 Па*с в течение до 49% включительно от общего времени выдерживания, а также не менее 26 Па*с в течение от 50% включительно от общего времени выдерживания, с получением смеси; e. выделение полиэфирсульфона из смеси с получением полиэфирсульфона; f. сушку полиэфирсульфона с получением полиэфирмульфона. Массовая доля полиэфирсульфона на стадии с) и d) составляет от 50,5 до 53,5%. Полиэфирсульфон, полученный данным способом, имеет число вязкости в диметилацетамиде при 40°С от 58,6 до 71,6 мл/г, а также среднемассовую молекулярную массу от 85340 до 104300 г/моль. 16 з.п. ф-лы, 1 ил., 3 пр.

1. Способ получения полиэфирсульфона, включающий следующие стадии:

a. смешение 4,4'-диоксидифенилсульфона (ДОДФС), карбоната калия и апротонного растворителя с получением смеси 1;

b. получение смеси 2 при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды;

c. смешение смеси 2 и 4,4'-дихлодифенилсульфоном (ДХДФС) и апротонного растворителя при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды с получением смеси 3;

d. выдерживание смеси 3 при температуре кипения апротонного растворителя в условиях отгона смеси растворителя и воды при вязкости смеси 3, которая составляет не более 25 Па*с в течение до 49% включительно от общего времени выдерживания, а также не менее 26 Па*с в течение от 50% включительно от общего времени выдерживания, с получением смеси;

e. выделение ПЭСУ из смеси с получением ПЭСУ;

f. сушку ПЭСУ с получением ПЭСУ,

где массовая доля ПЭСУ на стадии с) и d) составляет от 50,5 до 53,5%.

2. Способ по п.1, где предпочтительно предварительное смешение ДОДФС и карбоната калия перед внесением в апротонный растворитель на стадии а).

3. Способ по п.1, где на стадии а) мольный избыток карбоната калия по отношению к ДОДФС составляет не менее 20 мол.%, предпочтительно не менее 25 мол.%.

4. Способ по п.1, где апротонный растворитель выбирают из группы, включающей диметилсульфоксид, диметилацетамид (ДМАА), N-метилпирролидон, диметилсульфон, дифенилсульфон, предпочтительно ДМАА.

5. Способ по п.1, где мольное соотношение ДОДФС и ДХДФС составляет 1.

6. Способ по п.1, где мольное соотношение ДХДФС и апротонного растворителя на стадии c) составляет от 1,0:1,35 до 1,0:1,40.

7. Способ по п.1, где время отгона смеси апротонного растворителя и воды на стадии с) составляет от 2 до 3 часов.

8. Способ по п.1, где общее время выдерживания на стадии d) составляет от 5 до 20 ч, предпочтительно от 10 до 20 ч, наиболее предпочтительно от 17 до 20 ч.

9. Способ по п.1, где смесь, полученная на стадии d), характеризуется вязкостью, которая предпочтительно составляет не более 15 Па*с в течение до 30% включительно от общего времени выдерживания, а также не менее 35 Па*с в течение от 65% включительно.

10. Способ по п.1, где смесь, полученная на стадии d), характеризуется вязкостью, которая наиболее предпочтительно составляет не более 10 Па*с в течение до 20% включительно от общего времени выдерживания.

11. Способ по п.1, в котором смесь, полученная на стадии d), характеризуется вязкостью, кривая которой имеет тангенс угла наклона, равный от 7000 до 8500 в течение от 65% от общего времени выдерживания.

12. Способ по п.1, в котором смесь, полученную на стадии d), охлаждают на стадии е) до температуры, равной ниже температуры кипения апротонного растворителя.

13. Способ по п.1, где массовая доля ПЭСУ в смеси на стадии е) составляет от 20 до 24%.

14. Способ по п.1, где температура обработки смеси на стадии е) метилхлоридом составляет от 110 до 125°С.

15. Способ по п.14, где время обработки смеси на стадии е) метилхлоридом составляет от 30 до 45 минут.

16. Способ по п.1, где на стадии е) смесь выделяют путем, выбранным из: высаждение в деминерализованную воду при перемешивании с последующим фильтрованием и получением ПЭСУ, тонкопленочное испарение.

17. Способ по п.1, где температура сушки ПЭСУ составляет от 120 до 150°С.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ- И СОПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005737C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРСУЛЬФОНОВ | 1992 |

|

RU2005738C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

| CN 102690412 B, 18.12.2013 | |||

| Способ получения ароматических полиэфиров | 2018 |

|

RU2684327C1 |

Авторы

Даты

2025-05-05—Публикация

2024-07-12—Подача