Предлагаемое изобретение относится к области машиностроения, в частности, к токарным станкам для обточки бандажей колесных пар без снятия их с транспортных средств.

ТПС (тяговый подвижный состав), как и любой другой транспорт, требует технического обслуживания, в частности нуждаются в ремонте колесные пары, которые испытывают основной износ при прохождении ТПС больших расстояний. Для восстановления формы колесных пар используются специальные станки, которые снимают часть материала с поверхности круга катания, тем самым за счет уменьшения диаметра колеса восстанавливают форму. Автоматизированные станки во время обточки производят определение профиля, а затем производят обработку колеса.

Известен станок для обточки бандажей колесных пар тягового подвижного состава (патент №12171151, США, МПК В23В 5/04; B26D 5/08; G06F 19/00, 10.07.2008, «Колесотокарный станок для вагонов и локомотивов»), содержащий основную часть с отверстиями для крепления, режущий инструмент с вкладышем, 2-осный механизм скольжения (включающий приводные валы, скользящие механизмы), источник питания и зубчатый редуктор для перемещения первой скользящей части, источник питания и зубчатый редуктор для перемещения второй скользящей части, компьютерное управление, блок питания для тягового электродвигателя локомотива. Работа станка происходит следующим образом: тележка с обтачиваемой колесной парой приподымается на домкратах, далее колесная пара приводится в движение с помощью блока питания и тягового электродвигателя локомотива, затем режущий инструмент позиционируется компьютерным управлением посредством 2-осного механизма скольжения таким образом, чтобы сточить необходимое количество материала с колеса и придать ему требуемый профиль, который хранится в компьютерном управлении.

Однако, в указанном устройстве отсутствует система автоматического определения профиля бандажа колесной пары, без которой станок не может самостоятельно производить замеры профиля бандажа, что усложняет работу оператора и увеличивает время обточки.

Также известен станок для обточки бандажей колесных пар тягового подвижного состава (патент №82435, Россия, МПК В23В 5/32, 24.11.2008, «Станок для обточки колесных пар без демонтажа их с подвижного состава железнодорожного транспорта»), содержащий систему управления станком, одна из управляющих цепей которой подключена к электродвигателю постоянного тока привода вращения колесной пары для регулирования его скоростного режима, два суппорта с приводами, подключенными к системе управления станком, блок сравнения, один вход которого соединен с датчиком фактической скорости вращения колесной пары, другой вход соединен с задатчиком необходимой скорости вращения колесной пары, а выход блока сравнения подключен через систему управления станком к ее цепи управления электроприводом вращения колесной пары, датчики температуры, которые установлены на резцах, и выходы их подключены соответственно к третьему и четвертому входам блока сравнения, два сканирующих блока, выходы которых подключены к пятому и шестому входам блока сравнения и блоком определения угла поворота колесной пары, выход которого подключен к девятому входу блока сравнения.

Однако, в указанном устройстве отсутствует система автоматического определения профиля бандажа колесной пары, что создает сложность определения положения режущего инструмента относительно колеса и вызывает потребность в привлечении квалифицированных специалистов, которые произведут замеры до начала и в процессе работы, в процессе работы в соответствии с измерениями скорректируют программу обточки, а в конце работы, сделав замеры, проконтролируют качество обточки.

Кроме того, известен станок для обточки бандажей колесных пар тягового подвижного состава (патент №71577, Россия, МПК В23В 5/32; B23Q 17/00; B23Q 17/22, 04.12.2007, «Станок для обточки без выкатки колесных пар тягового подвижного состава»), являющееся прототипом предлагаемого изобретения, содержащий основание станка, крестовый суппорт, установленный на основании станка и состоящий из винтов и верхних и нижних салазок, систему управления, режущую пластину с держателем, установленными на верхних салазках, приводы поперечной и продольной подач, подключенные к системе управления, подъемные устройства в виде домкратов, устройство автоматического базирования суппорта, расчета режимов резания и автоматического обмера профиля колесной пары с датчиком касания.

Однако, в данном станке для автоматического определения профиля бандажа требуется устройство автоматического базирования суппорта, расчета режимов резания и автоматического обмера профиля колесной пары с датчиком касания, что усложняет конструкцию станка, увеличивает его габариты, в процессе работы для перехода к определению профиля станку требуется отвести режущую пластину, остановить вращение колеса, подвести измерительный щуп, произвести определение профиля, отвести измерительный щуп, с учетом формы режущей пластины пересчитать координаты, измеренные щупом, для координат режущей пластины и только после этого обратно перейти к обработке, что увеличивает время полного цикла обточки колеса, тем самым снижая производительность станка.

Задачей (техническим результатом) предлагаемого изобретения является упрощение конструкции, уменьшение габаритов, увеличение производительности станка.

Технический результат достигается тем, что в станке для обточки бандажей колесных пар тягового подвижного состава, содержащем основание станка, крестовый суппорт, установленный на основании станка и состоящий из винтов и верхних и нижних салазок, систему управления, режущую пластину с держателем, закрепленными на верхних салазках, приводы поперечной и продольной подач, подключенные к системе управления, и подъемные устройства в виде домкратов, режущая пластина посредством диэлектрика изолируется от станка, при этом станок выполняется с возможностью подключения системы управления к режущей пластине и обтачиваемому колесу и обеспечения позиционирования режущей пластины перед обточкой для определения точек контакта с обтачиваемым колесом.

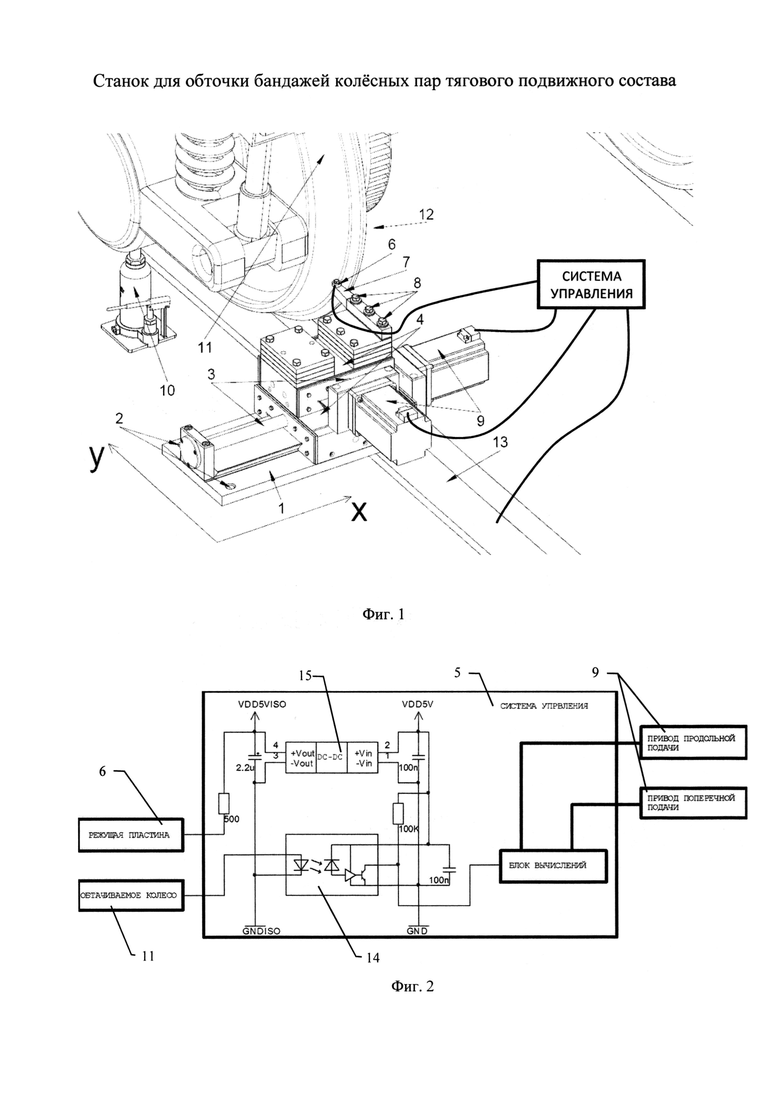

На фиг. 1 приведен общий вид предлагаемого устройства.

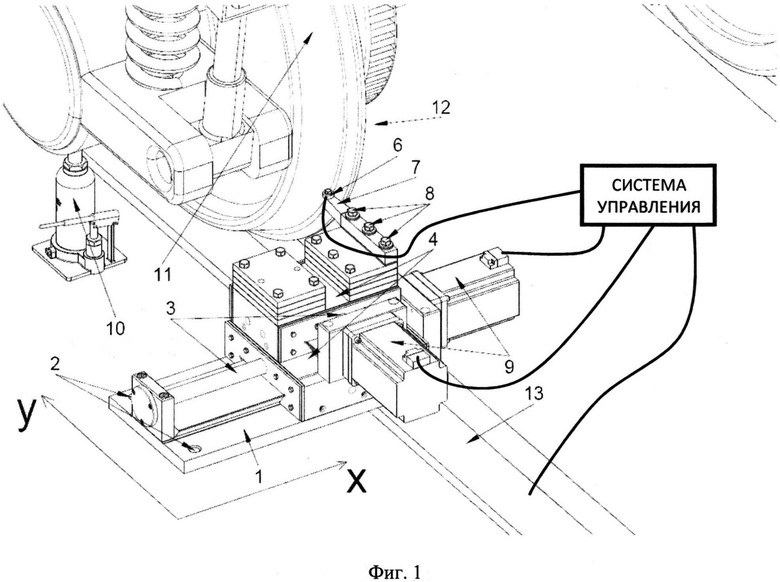

На фиг. 2 приведена схема подключения резца с держателем к системе управления.

Предлагаемое устройство (см. фиг. 1) содержит: основание станка 1 с отверстиями для крепления 2, расположенными в углах основания станка 1, крестовый суппорт, установленный на основании станка 1 и состоящий из винтов 3 и верхних и нижних салазок 4, систему управления 5, хранящую в памяти траекторию движения режущей пластины, при которой повторяется идеальная форма профиля колеса, режущую пластину 6 с держателем 7, закрепленными на верхних салазках с помощью болтов 8, приводы поперечной и продольной подач 9, подключенные к системе управления 5, подъемные устройства в виде домкратов 10. Предлагаемое устройство производит обточку колеса 11, содержащем внутреннюю плоскую поверхность бандажа 12. Режущая пластина 6 посредством диэлектрика изолирована от станка. Один из вариантов конструктивной реализации - изоляция с помощью втулок и шайб из диэлектрика (например, углепластик, стеклотекстолит и пр.), которые насаживаются на болты 8. Режущая пластина 6 и обтачиваемое колесо 11 подключены к системе управления 5 таким образом, что при появлении и исчезновении электрического контакта обтачиваемого колеса 11 с режущей пластиной 6 на входе системы управления 5 изменяется логический уровень. Обтачиваемо колесо может подключаться через рельс 13, который через корпус локомотива соединен с обтачиваемым колесом. Данный вариант подключения является цифровой схемой, что достигается за счет изоляции режущей пластины 6 от остального станка. Один из возможных вариантов схемы входов подключения режущей пластины и обтачиваемого колеса реализуется за счет использования оптрона с логическим выходом 14 и DC-DC преобразователя с гальванической развязкой 15 (см. фиг. 2).

Система управления имеет возможность приводить в движение винты 3 с помощью приводов поперечной и продольной подач 9 и тем самым позиционировать режущую пластину 6, и с помощью режущей пластины 6, выступающей в качестве щупа, определять точки контакта с обтачиваемым колесом 11. Устройство работает следующим образом. Первый этап - установка оборудования. Тележка с обтачиваемой колесной парой приподымается на домкратах 10 таким образом, чтобы между колесами и рельсами был зазор 3…5 см. Рядом с обтачиваемым колесом И устанавливается на бетонную площадку станок и закрепляется анкерными болтами через отверстия 2. Затем включается система управления 5. Второй этап - определение профиля. Сначала определяется положение станка относительно обтачиваемого колеса 11. Системой управления находится пара точек на боковой внутренней плоской поверхности бандажа 12: режущая пластина 6 максимально смещается в сторону противоположного колеса по оси x, затем максимально выдвигается в сторону оси вращения колеса по оси y и, двигаясь по оси x в сторону внутренней плоской поверхности бандажа 12 обтачиваемого колеса 11, ищет первую точку соприкосновения; далее режущая пластина 6 опять максимально смещается в сторону противоположного колеса по оси x и на некоторое расстояние по оси y, впоследствии двигаясь по оси x в сторону обтачиваемого колеса 11, находит вторую точку соприкосновения. Из координат данных точек вычисляется угол между осью станка x и осью вращения обтачиваемой колесной пары. Данный угол учитывается системой управления при расчете траектории обработки. Далее измеряется профиль бандажа обтачиваемого колеса 11. Система управления смещает режущую пластину 6 по оси x в одно из крайних положений, по оси y на максимальное расстояние от обтачиваемого колеса 11. Затем перемещает режущую пластину 6 по оси x с некоторым шагом, а по оси у (после завершения очередного шага) ищет координату контакта с обтачиваемым колесом 11. Координаты точек контакта записываются в память системы управления. На основании измерений, траектории движения режущей пластины 6, при которой повторяется идеальная форма профиля колеса, данных о положении станка рассчитывается траектория движения режущей пластины 6 для обработки данного колеса. Последний этап - обработка. Производится запуск вращения колеса 11 за счет привода электродвигателя локомотива, а режущая пластина 6 позиционируется согласно рассчитанной траектории. В процессе обработки контролируется профиль колеса 11 и вносятся изменения в траекторию обработки. В конце обточки колесо 11 останавливается, станок отключается и открепляется, тележка снимается с домкратов 10.

Технический результат: упрощение конструкции, уменьшение габаритов, увеличение скорости обточки колеса, что достигается изоляцией режущей пластины от станка посредством диэлектрика, выполнением станка с возможностью подключения системы управления к режущей пластине и обтачиваемому колесу и обеспечения позиционирования режущей пластины перед обточкой для определения точек контакта с обтачиваемым колесом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2017 |

|

RU2675329C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| Суппорт к станку для обточки колесных бандажей | 1927 |

|

SU13125A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2004 |

|

RU2262416C1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ КОЛЕС ПОЕЗДА | 2009 |

|

RU2521564C2 |

| СИСТЕМА ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ КОЛЕСНОЙ ПАРЫ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2773258C2 |

| НИЗКОУРОВНЕВЫЙ ТОКАРНЫЙ СТАНОК ПОДВИЖНОГО БАЗИРОВАНИЯ ДЛЯ ВОССТАНОВЛЕНИЯ КОЛЕСНОЙ ПАРЫ | 2021 |

|

RU2759101C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ДЕМОНТАЖА ИХ С ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2130361C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085345C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

Станок содержит основание, крестовый суппорт, установленный на основании и состоящий из винтов и верхних и нижних салазок, систему управления, режущую пластину с держателем, закрепленными на верхних салазках, приводы поперечной и продольной подач, подключенные к системе управления, и подъемные устройства в виде домкратов. Режущая пластина с помощью диэлектрика изолирована от обтачиваемого колеса. При этом станок выполнен с возможностью подключения системы управления к режущей пластине и обтачиваемому колесу и обеспечения позиционирования режущей пластины перед обточкой для определения точек контакта с обтачиваемым колесом. Достигается упрощение конструкции, уменьшение габаритов, увеличение производительности станка. 2 ил.

Станок для обточки бандажей колесных пар тягового подвижного состава, содержащий основание станка, крестовый суппорт, установленный на основании станка и состоящий из винтов и верхних и нижних салазок, систему управления, режущую пластину с держателем, закрепленными на верхних салазках, приводы поперечной и продольной подач, подключенные к системе управления, и подъемные устройства в виде домкратов, отличающийся тем, что режущая пластина посредством диэлектрика изолирована от станка, при этом станок выполнен с возможностью подключения системы управления к режущей пластине и обтачиваемому колесу и обеспечения позиционирования режущей пластины перед обточкой для определения точек контакта с обтачиваемым колесом.

| Фототрансформатор | 1947 |

|

SU71577A1 |

| СПОСОБ РЕПРОФИЛИРОВАНИЯ КОЛЕСНЫХ ПАР НА СТАНКАХ ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2010 |

|

RU2556190C2 |

| Устройство для автоматической смены пластинок в патефонах с электрическим приводом | 1937 |

|

SU51951A1 |

| US 20080216621 A1, 11.09.2008. | |||

Авторы

Даты

2019-04-11—Публикация

2018-01-09—Подача