Изобретение относится к сцепкам железнодорожного транспорта и предназначено для улавливающих центрирующих устройств сцепки, необходимых для автоматической стыковки вагонов при значительных отклонениях осей сцепок в горизонтальной и вертикальной плоскостях, и применимо в любом виде транспорта.

Известна и широко распространена автоматическая сцепка СА-3, используемая на большинстве единиц отечественного подвижного железнодорожного состава. Улавливание этих сцепок осуществляется за счет выполнения на них специальных скосов, центрирующих сцепки в горизонтальной плоскости. /Вагоны. Под редакцией П.А. Шадура, Москва, «Транспорт», 1980, с. 439/.

Достоинством сцепки СА-3 является простота, возможность стыковки вагонов на кривых малого радиуса, при которых соединяемые вагоны имеют значительные отклонения по горизонтали. Однако эта сцепка не центрирует взаимное смещение вагонов в вертикальной плоскости. Это компенсируется за счет свободного перемещения в вертикальной плоскости одной сцепки относительно другой. Такое техническое решение приводит к появлению интенсивного износа в местах взаимных перемещений и, как следствие, к низкому ресурсу. Кроме того, отсутствие улавливания и жесткой фиксации сцепок в двух плоскостях не позволяет автоматически стыковать и другие системы вагонов, например, электрические и пневматические.

Прототип - автоматическая сцепка подвижного состава железнодорожного транспорта, содержащая две однотипные головки с приемными отверстиями, направляющим элементом и замковые устройства, установленные на каждой сцепной головке, а съемный направляющий элемент установлен с возможностью размещения в приемном отверстии любой из сцепных головок соосно приемному отверстию другой сцепной головки и снабжен соосными направляющими поверхностями в виде конусов с разными углами раствора и скосами в месте пересечения конусной направляющей поверхности, цилиндрической поверхности тела направляющего элемента, а приемное отверстие сцепной головки выполнено прямоугольной формы, большая ось которого расположена горизонтально RU 2180296, опубл. 10.03.2002.

Недостатком прототипа является ненадежность сцепления замкового устройства при его взаимодействии с упорами, что приводит к саморасцепу вагонов.

Задачей создания изобретения является повышение долговечности, увеличение надежности за счет исключения непроизвольного саморасцепа и обеспечение удобства эксплуатации сцепного устройства за счет повышения информативности обслуживающего персонала о состоянии сцепления вагонов.

Поставленная задача достигается тем, что автоматическое сцепное устройство подвижного состава железнодорожного транспорта, содержит установочную и приемную сцепные головки, направляющие элементы и замковое устройство, установленное на приемной головке, при этом направляющие элементы выполнены съемными и снабжены наклонными поверхностями в виде скосов, причем приемное отверстие установочной головки выполнено прямоугольной формы, а его большая ось расположена горизонтально, согласно изобретения, в установочной головке между верхней и нижней большими сторонами прямоугольного приемного отверстия жестко установлен вертикальный стержень с радиусными закруглениями в местах его контакта с направляющими элементами, выполненными в виде размещенных на осях установочной головки съемных изогнутых рычагов, имеющих форму двустороннего крючка со скосами по передней и задней поверхностям и осевым отверстием, причем рычаги установлены зеркально по отношению друг к другу и симметрично относительно вертикальной плоскости с возможностью поворота друг относительно друга и головок, при этом рычаги подпружинены плоской пружиной, охватывающей боковую поверхность вертикального стержня по всей его высоте, а приемная головка выполнена с боковыми смотровыми отверстиями, с отверстием прямоугольного сечения с заходными скосами, причем замковое устройство, которым снабжена приемная головка, содержит две оси переменного сечения по длине, установленные в отверстия боковых граней корпуса приемной головки на расстоянии друг от друга с возможностью кругового вращения каждая, причем в средней части первой оси выполнены с двух сторон лыски и на ней же установлен язык с возможностью возвратно-поступательного перемещения по оси, имеющий форму параллелепипеда со скосами и со сквозным прямоугольным отверстием в продольнам направлении, с плоской передней гранью и задней гранью ступенчатой формы с выемкой в ее центральной части, а один из концов первой оси проходит через втулку с буртиком, установленную в отверстии боковой грани корпуса и жестко в нем закрепленную, при этом второй конец первой оси также имеет буртик, а концевые части с жестко закрепленными на них расцепными рычагами, выполнены диаметром, соответствующим установочным отверстиям расцепных рычагов, причем вторая ось имеет ступенчатую форму с буртиком с одной стороны, и проходит через втулку с буртиком, установленную во втором отверстии боковой грани корпуса, и жестко в нем закрепленную, при этом вторая ось зафиксирована от продольного перемещения, установленным на ее конце фиксатором, причем в средней части оси на расстоянии друг от друга и жестко соединенные между собой перемычкой размещены подъемники крючкообразной формы с возможостью кругового вращения.

Технический результат от применения направляющих элементов в виде рычагов, с размещенными между ними плоской пружины и языка замкового устройства в форме параллелепипеда, позволяют исключить вращение рычагов в горизонтальной плоскости в сцепленном состоянии вагонов и препятствует самопроизвольному расцепу вагонов, что повышает надежность устройства.

Технический результат от наличия скосов у рычагов и скосов на заходной части приемного отверстия позволяет уменьшить значительные взаимные горизонтальные, вертикальные и угловые смещения, осуществлять улавливание и центрирование сцепок относительно друг друга, что снижает их износ и повышает долговечность сцепного устройства.

Технический результат от выполнения языка замкового устройства в форме параллелепипеда со смещенным центром тяжести приводит к автоматическому срабатыванию замкового устройства при сцеплении и исключению его самопроизвольного вращения в закрытом положении, которое может привести к расцепу вагонов, что повышает надежность устройства.

Технический результат от установки подъемников крючкообразной формы со смещенным центром тяжести относительно их оси вращения позволяет автоматически взводить замок после расцепления и надежно удерживать язык замка во взведенном состоянии, исключая самопроизвольное или преждевременное срабатывание замкового устройства, недопуская тем самым нештатное сцепление и повышая надежность устройства.

Технический результат от установки расцепых рычагов, жестко связанных с осью языка замка и расположенных снаружи корпуса сцепки, позволяет однозначно определять состояние замка сцепки (закрыт/открыт/взведен) при его визуальном осмотре, повышая информативность для обслуживающего персонала, что приводит к удобству эксплуатации сцепного устройства.

Технический результат от взаимозаменяемости: при поломке одного из подъемников; и/или направляющих, выполненных в виде рычагов, имеющих форму двустороннего крючка; и/или одной из осей вращения этих рычагов в аварийной ситуации, позволяет сцепному устройству сохранить свою работоспособность, а дублирование рычагов и подъемников повышает надежность сцепного устройства.

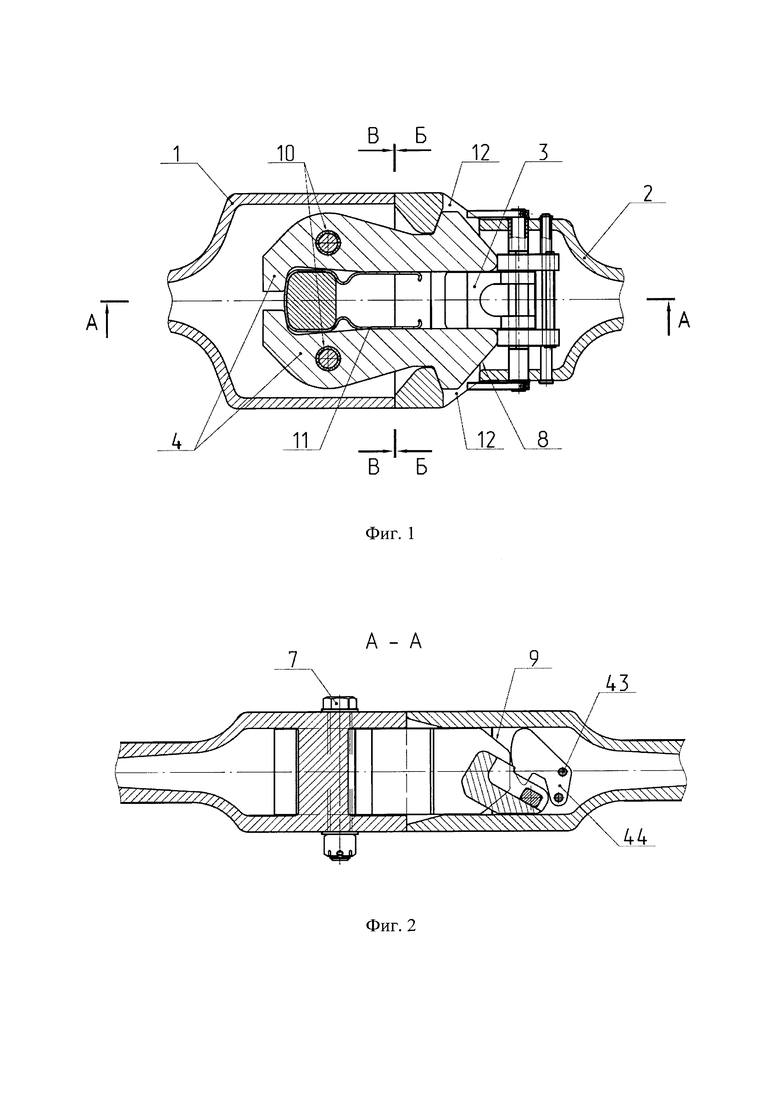

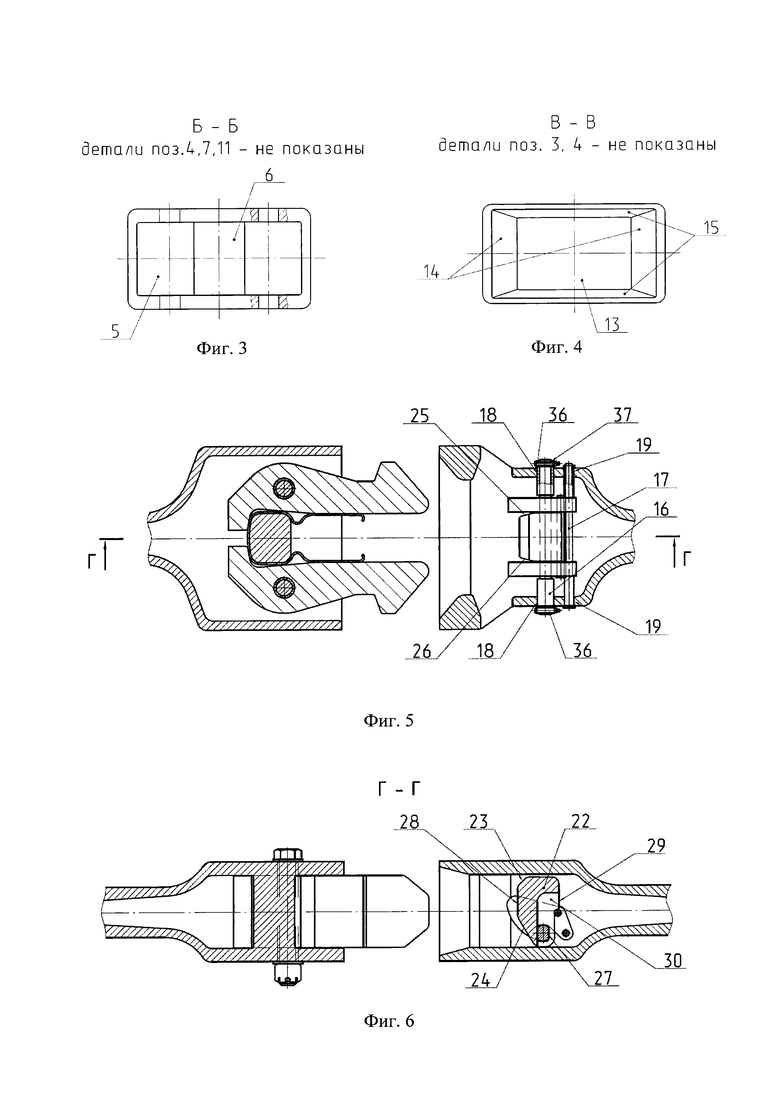

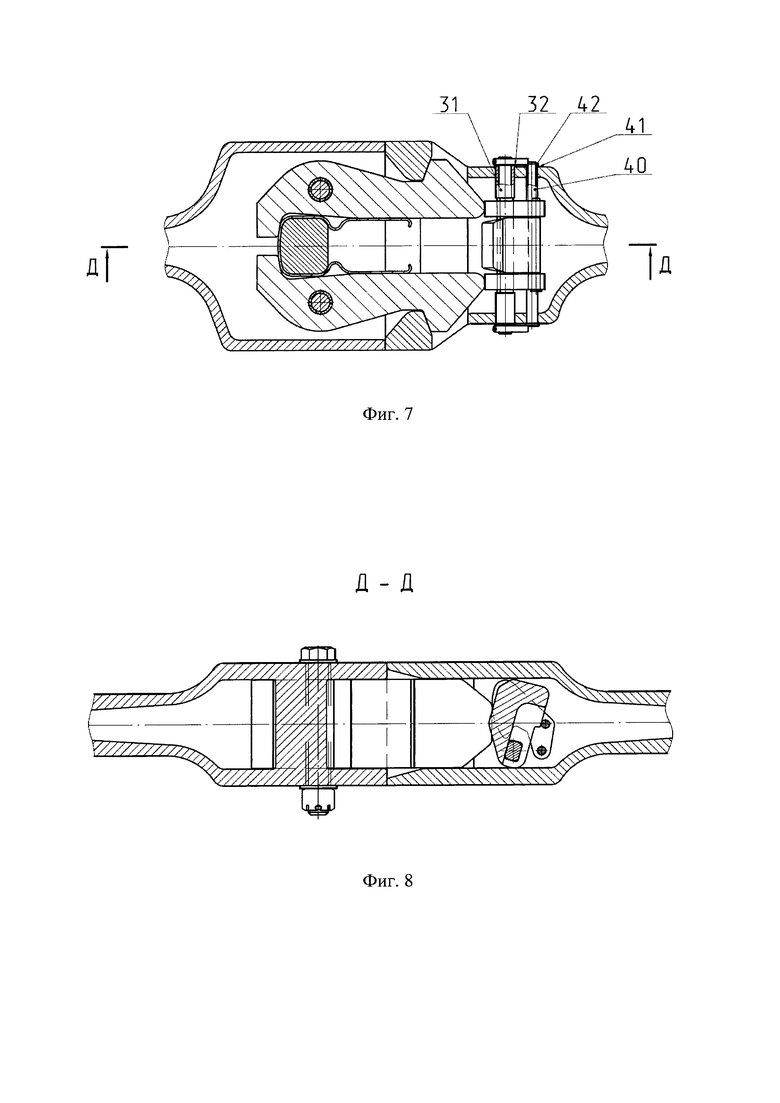

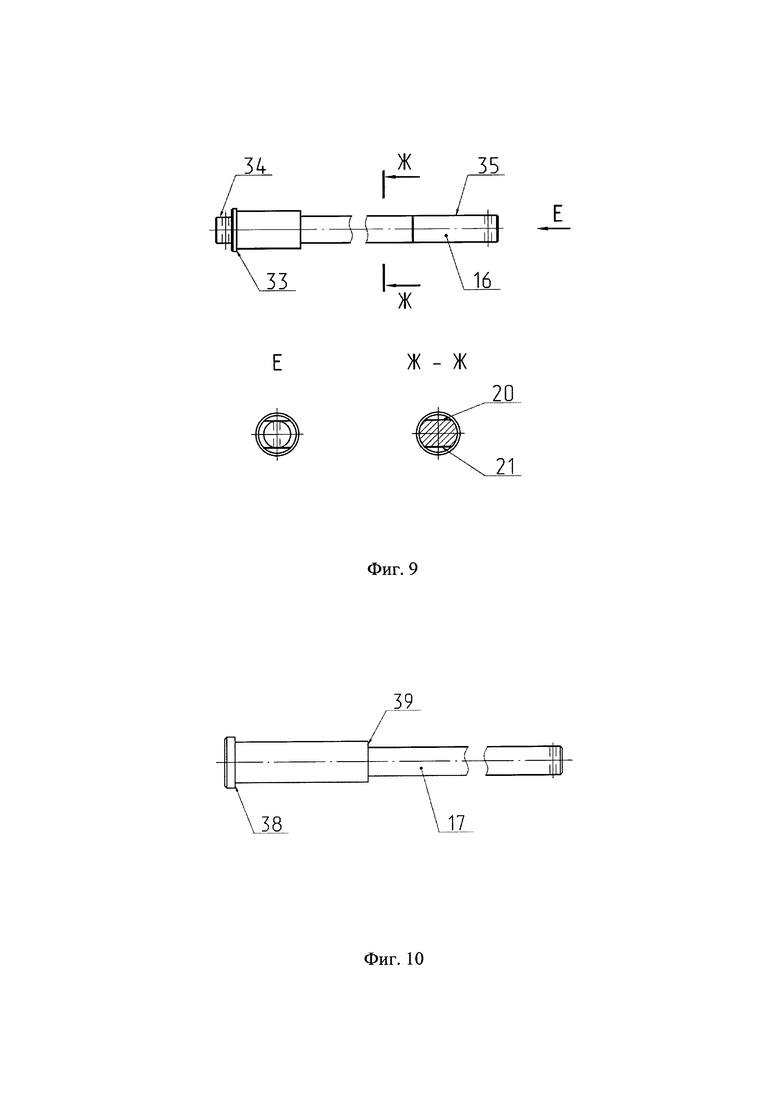

Изобретение иллюстрируется чертежами, где на:

Фиг. 1. Вид сверху устройства в сцепленном состоянии.

Фиг. 2. Сечение А-А. Вид устройства в плане в сцепленном состоянии.

Фиг. 3. Сечение Б-Б. Приемное отверстие.

Фиг. 4. Сечение В-В. Приемное отверстие с заходными скосами.

Фиг. 5. Вид сверху устройства в расцепленном состоянии.

Фиг. 6. Сечение Г-Г. Вид устройства в расцепленном состоянии.

Фиг. 7. Вид сверху устройства в состоянии готовом к расцеплению.

Фиг. 8. Сечение Д-Д. Вид устройства в плане в состоянии готовом к расцеплению.

Фиг. 9. Ось языка замка.

Фиг. 10. Ось подъемников.

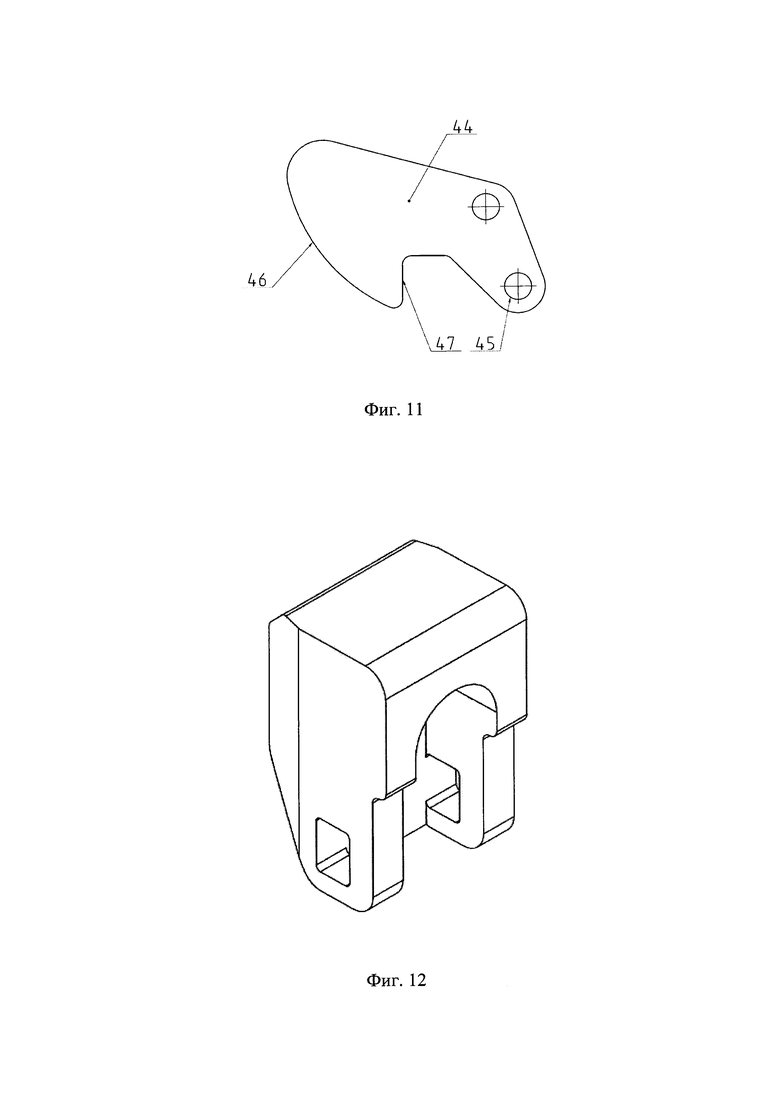

Фиг. 11. Подъемник.

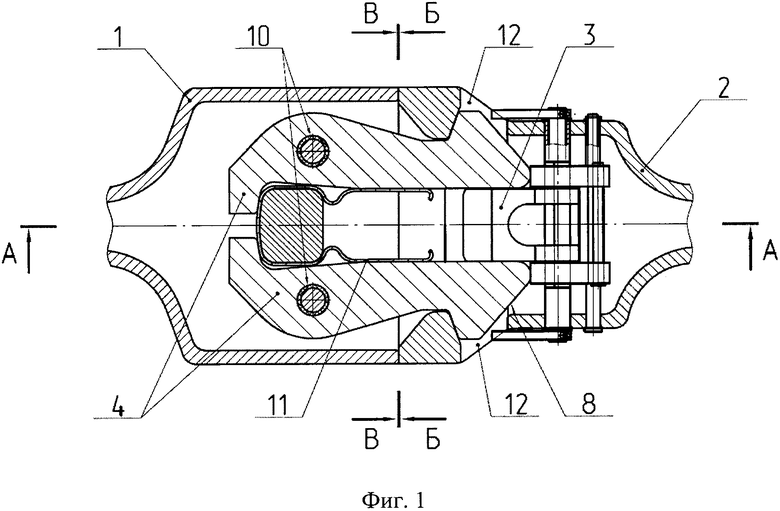

Фиг. 12. Язык замка.

Автоматическое сцепное устройство фиг. 1 содержит установочную 1 и приемную 2 головки. Замковое устройство (замок) 3 установлено на приемной головке 2. Направляющие элементы в виде рычагов 4 установочной головки 1 выполнены съемными и снабжены наклонными поверхностями в виде скосов. Приемное отверстие 5 установочной головки 1 фиг. 3 выполнено прямоугольной формы, а его большая ось расположена горизонтально. Между нижней и верхней сторонами отверстия 5 жестко установлен вертикальный стержень 6 с радиусными закруглениями в местах контакта с рычагами 4. Последние размещены на осях 7 фиг. 2 установочной головки 1 и установлены зеркально по отношению друг к другу, и имеют форму, двустороннего крючка, изогнутого по задней поверхности, со скосами 8, 9 и осевым отверстием 10 фиг. 1 и 2. Рычаги 4 установлены также симметрично относительно вертикальной плоскости с возможностью поворота относительно друг друга и головок 1 и 2.

Рычаги 4 подпружинены плоской пружиной 11 фиг. 1, охватывающей боковую поверхность вертикального стержня 6 по всей его высоте. Приемная головка 2 выполнена с боковыми смотровыми окнами 12, с приемным отверстием 13 фиг. 4 прямоугольного сечения с заходными скосами 14, 15. Замковое устройство 3 содержит две оси 16 и 17 фиг. 5 переменного сечения по длине, установленные в отверстия 18, 19 боковых граней корпуса приемной головки 2 на расстоянии друг от друга с возможностью кругового вращения каждая, причем в средней части первой оси 18 выполнены с двух сторон лыски 20, 21 фиг. 9 и на ней же установлен язык 22 замка 3 фиг. 6, 12 с возможностью возвратно-поступательного перемещения по оси 16. Язык 22 имеет форму параллелепипеда со скосами 23, 24, 25, 26 и со сквозным прямоугольным отверстием 27 в продольнам направлении, с плоской передней гранью 28 и задней гранью 29 ступенчатой формы с выемкой 30 в ее центральной части, позволяющей сместить его центр тяжести. Один из концов первой оси 16 проходит через втулку 31 с буртиком 32 фиг. 7, установленную в отверстии 18 боковой грани корпуса 2 и жестко в нем закрепленную. Второй конец первой оси 16 также имеет буртик 33 фиг. 9, а концевые части 34, 35 с жестко закрепленными на них расцепными рычагами 36 фиг. 6, выполнены диаметром, соответствующим установочным отверстиям 37 расцепных рычагов 36. Вторая ось 17 имеет ступенчатую форму с буртиками 38 и 39 фиг. 10 с одной стороны, и проходит через втулку 40 с буртиком 41 фиг. 7, установленную во втором отверстии 20 боковой грани корпуса 2, и жестко в нем закрепленную. Вторая ось 17 зафиксирована от продольного перемещения, установленным на ее конце фиксатором 42. В средней части оси 17 фиг. 5 на ней на расстоянии друг от друга и жестко соединенные между собой перемычкой 43 фиг. 2, размещены подъемники 44 крючкообразной формы со смещенным центром тяжести. Для размещения на оси 17 с возможностью их кругового вращения в подъемниках 44 выполнены отверстия 45 фиг. 11. Подъемник 44 имеет радиусную ударную поверхность 46 и зуб 47.

Устройство собирают следующим образом. В установочную головку 1 устанавливают плоскую пружину 11 так, чтобы она охватывала боковые поверхности вертикального стержня 6 по всей его высоте. Затем в корпус головки 1 устанавливают направляющие элементы - рычаги 4 зеркально по отношению друг к другу и симметрично относительно вертикальной плоскости. Рычаги 4 закрепляют в корпусе головки 1 осями 7.

Далее осуществляется сборка замкового устройства 3 в приемной головке 2. В отверстия 18, 19 жестко устанавливаю втулки 31 и 40 соответственно. Два подъемника 44 соединяют друг с другом перемычкой 43, а затем заводят в центральное отверстие 13. Ось 17 устанавливают в отверстие 19, на ней через отверстия 45 размещают подъемники 44, и ось 17 устанавливают во втулку 40 фиг. 7. От выпадания ось 17 закреплют фиксатором 42. После, через приемное отверстие 13 вводят язык 22 замка 3, устанавливая его на ось 16, проходящую через отверстие 18 и втулку 31, таким образом, чтобы лыски 20, 21 фиг. 9 на оси 16 вошли в сквозное прямоугольное отверстие 27 фиг.6 на языке 22 замка 3. Язык 22 распологают между подъемниками 44. На концевые части 34, 35 оси 16 замка 3 с двух сторон снаружи корпуса приемной головки 2 жестко крепят расцепные рычаги 36. Разборка осуществляется в обратном порядке.

Устройство работает следующим образом. При сближении вагонов оси головок 1, 2 могут иметь значительные взаимные горизонтальные, вертикальные и угловые смещения. Наличие скосов 8, 9 у рычагов 4 и скосов 14, 15 на заходной части приемного отверстия 13 позволяет осуществлять улавливание и центрирование сцепок относительно друг друга.

При сцеплении вагонов фиг. 1, 2 рычаги 4 скользят по скошенным поверхностям 14, 15 головки 2, поворачиваясь вокруг осей 7, при этом они одновременно сжимают плоскую пружину 11, входят в приемное отверстие 13 и ударяют в радиусную часть 46 подъемников 44, толкая их и поворачивая вокруг оси 17. При повороте подъемники 44 выходят из зацепления между зубом 47 и лыской 20 или 21 оси 16 замка 3. Тем самым освобождая язык 22, позволяя ему повернуться за счет смещенного центра тяжести между рычагами 4, после того как они разойдутся под действием пружины 11 в окна 12 при сближении головок 1 и 2. Скосы 25, 26 на языке 22 облегчают его центрирование между рычанами 4. Расцепные рычаги 36, расположенные снаружи корпуса головки 2 сигнализируют о состоянии замка (повернуты ≈60° от вертикали к плоскости разъема головок в состоянии закрытого замка, на корпусе головки 2 имеются отметки, сигнализирующие о положении расцепных рычагов). Язык 22 опирается скосом 24 на нижнюю грань приемного отверстия 13 и не может самостоятельно повернутся и выйти из зацепления с рычагами 4 за счет смещенного центра тяжести, таким образом, не позволяя им сблизиться и выйти из приемной головки 2.

Для расцепления автосцепок фиг. 7, 8 необходимо вручную принудительно повернуть расцепной рычаг 36 от плоскости разъема головок 1 и 2 до упора и вывести тем самым язык 22 из зацепления с рычагами 4. Подъемники 44 опираются радиусной частью 46 на рычаги 4 и не препятствуют вращению языка 22. При повороте язык 22 проходит равновесное положение и ложится задней гранью 29 на перемычку 43 между подъемниками 44, удерживаясь в таком положении под действием силы тяжести. Расцепные рычаги 36, расположенные снаружи корпуса головки 2 сигнализируют о состоянии замка 3 (повернуты ≈15° от вертикали к плоскости разъема головок 1 и 2 в состоянии открытого замка 3).

При разведении вагонов рычаги 4, поворачиваясь вокруг осей 7 сжимают плоскую пружину 11, и выходят из приемного отверстия 13 головки 2, при этом подъемники 44 опускаются, поворачиваясь вокруг оси 17 под действием силы тяжести, толкая перемычкой 43 язык 22, также поворачивая его вокруг оси вращения (ось замка 16). При повороте язык 22 снова проходит равновесную точку, а подъемники 44 улавливают зубьями 47 ось замка 16 за лыски 20, 21, предотвращая падение языка 22. Таким образом, замковое устройство 3 автоматически взводится и готово к последующему сцеплению фиг. 5, 6. Язык замка 22 ступенью на задней грани 29 упирается в перемычку 43, тем самым предотвращая преждевременное закидывание. Перемещение языка 22 вдоль оси 16 замка 3 ограничено с двух сторон подъемниками 44. Контроль состояния замка 3 осуществляется по положению расцепных рычагов 36 снаружи корпуса головки 2 (расцепные рычаги занимают положение близкое к вертикальному).

Изобретение найдет свое применение в железнодорожном транспорте с одинаковыми по типу сопрягаемыми частями и предназначено для улавливающих и центрирующих устройств сцепки, необходимых для автоматической стыковки вагонов. Оно может быть использовано в других отраслях техники для выше указанных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2685370C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1999 |

|

RU2180296C2 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| МЕХАНИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО | 1999 |

|

RU2178749C2 |

| ЭНЕРГОПОГЛОЩАЮЩЕЕ СЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2375225C1 |

| ЖЕСТКОЕ СЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2254253C2 |

| АВТОСЦЕПКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2249522C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

Изобретение относится к автосцепкам железнодорожного подвижного состава. Автосцепка содержит установочную и приемную сцепные головки, направляющие элементы и замковое устройство. Направляющие элементы представляют собой рычаги с утолщениями в головной части и выполнены съемными. В передней части направляющих элементов выполнены скосы. Приемное отверстие установочной головки выполнено прямоугольным. На боковых поверхностях установочной головки имеются смотровые окна. Рычаги установлены симметрично относительно вертикальной плоскости автосцепки с возможностью поворота вокруг оси. В сцепленном состоянии замковое устройство располагается между рычагами, препятствуя их повороту. Достигается расширение арсенала автосцепных устройств. 12 ил.

Автоматическое сцепное устройство подвижного состава железнодорожного транспорта, содержащее установочную и приемную сцепные головки, направляющие элементы и замковое устройство, установленное на приемной головке, при этом направляющие элементы выполнены съемными и снабжены наклонными поверхностями в виде скосов, причем приемное отверстие установочной головки выполнено прямоугольной формы, а его большая ось расположена горизонтально, отличающееся тем, что в установочной головке между верхней и нижней большими сторонами прямоугольного приемного отверстия жестко установлен вертикальный стержень с радиусными закруглениями в местах его контакта с направляющими элементами, выполненными в виде размещенных на осях установочной головки съемных изогнутых рычагов, имеющих форму двустороннего крючка со скосами по передней и задней поверхностям и осевым отверстием, причем рычаги установлены зеркально по отношению друг к другу и симметрично относительно вертикальной плоскости с возможностью поворота друг относительно друга и головок, при этом рычаги подпружинены плоской пружиной, охватывающей боковую поверхность вертикального стержня по всей его высоте, а приемная головка выполнена с боковыми смотровыми отверстиями, с отверстием прямоугольного сечения с заходными скосами, причем замковое устройство содержит две оси переменного сечения по длине, установленные в отверстия боковых граней корпуса приемной головки на расстоянии друг от друга с возможностью кругового вращения каждая, при этом в средней части первой оси выполнены с двух сторон лыски и на ней же установлен язык с возможностью возвратно-поступательного перемещения по оси, имеющий форму параллелепипеда со скосами и со сквозным прямоугольным отверстием в продольном направлении, с плоской передней гранью и задней гранью ступенчатой формы с выемкой в ее центральной части, а один из концов первой оси проходит через втулку с буртиком, установленную в отверстии боковой грани корпуса и жестко в нем закрепленную, при этом второй конец первой оси также имеет буртик, а концевые части с жестко закрепленными на них расцепными рычагами выполнены диаметром, соответствующим установочным отверстиям расцепных рычагов, причем вторая ось имеет ступенчатую форму с буртиком с одной стороны и проходит через втулку с буртиком, установленную во втором отверстии боковой грани корпуса, и жестко в нем закрепленную, при этом вторая ось зафиксирована от продольного перемещения установленным на ее конце фиксатором, а в средней части оси на расстоянии друг от друга и жестко соединенные между собой перемычкой размещены подъемники крючкообразной формы с возможностью кругового вращения.

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1999 |

|

RU2180296C2 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2002 |

|

RU2222448C1 |

| US 7837047 B2, 23.11.2010 | |||

| WO 2005032906 A1, 14.04.2005 | |||

| US 9073561 B2, 07.07.2015. | |||

Авторы

Даты

2019-04-16—Публикация

2018-04-05—Подача