Изобретение относится к внутризаводскому железнодорожному транспорту, а именно к сцепным устройствам тележек для изложниц и мульд в условиях металлургического производства.

Известна автосцепка рельсового транспортного средства, включающая полый корпус и элементы механизма сцепления: предохранитель в виде двуплечего рычага, замкодержатель, навешенный на серьгу, нижний конец которой шарнирно закреплен на валике подъемника, имеющего палец, при этом нижнее плечо предохранителя выполнено в форме вилки, между зубьями которой размещен палец подъемника, кроме того, подъемник снабжен пружиной кручения, воздействующей на замок и предохранитель, а валик подъемника и подъемник снабжены кулачками, взаимодействующими при расцеплении автосцепки (См. А.С. СССР №505592, Механизм автосцепки железнодорожного подвижного состава по кл. B 61 G 3/12, заяв. 10.04.73 г., опубл. 05.03.76 г.).

Недостатками известной автосцепки являются большие габариты и сложность конструкции, что делает ее непригодной для использования на малогабаритных тележках внутризаводского железнодорожного транспорта.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому устройству и взятым в качестве прототипа является автосцепка рельсового транспортного средства, включающая снабженный сцепным механизмом полый корпус, состоящий из хвостовика и головной части, оснащенной карманом с заданным контуром для совмещения со встречной сцепкой и шарнирно установленным в ней двуплечим рычагом, одно плечо которого выполнено в виде крюка, а второе - в виде упора. К элементам сцепного механизма, размещенного между хвостовиком и внутренней стенкой головной части полого корпуса, относятся замок, подъемник замка, крюкооткрыватель и валик - при установке сцепки с верхним сцепным устройством и замок, крюкооткрыватель и толкатель с поворотным плечом, шарнирно с ним связанным, - при установке сцепки с нижним сцепным устройством. Для разъединения автосцепок необходимо поднять замок так, чтобы освободить пространство для поворота плеча крюка, при этом замковое устройство перемещается вверх подъемником и нажимает на крюкооткрыватель, который, поворачиваясь, воздействует на плечо крюка и перемещает его в разомкнутое положение (См. В.В.Коломийченко и др. Автосцепное устройство железнодорожного подвижного состава, “Американская автосцепка”. - М.: Транспорт, 1991, с 47-49).

Недостатками известной автосцепки, также как и в аналоге, являются большие габариты и сложность конструкции, т.к. механизм сцепления снабжен большим количеством элементов, причем верхнее и нижнее сцепные устройства оснащены различными элементами привода. Все это вместе взятое является непригодным для использования на малогабаритных тележках внутризаводского железнодорожного транспорта.

Кроме того, американскую автосцепку с верхним или нижним сцепным устройством правильнее называть полуавтоматической, поскольку для сцепления таких автосцепок с закрытыми крюками необходима подготовка одной из них путем открывания крюка вручную, поэтому на дорогах США действует правило, по которому расцепляются только те автосцепки, которые в зависимости от расположения станции обращены на север или на запад. Этим достигается положение, при котором у одной из замыкающихся автосцепок всегда открыт крюк.

Задачей изобретения является уменьшение габаритов и упрощение конструкции автосцепки.

Техническим результатом, обеспечивающим достижение поставленной задачи, является создание оптимального, работающего в автоматическом режиме устройства путем масштабного уменьшения и упрощения конструкции, за счет размещения сцепного механизма в дополнительном корпусе, с возможностью установки его как сверху, так и снизу корпуса.

Поставленная задача решается тем, что в известной автосцепке рельсового транспортного средства, включающей снабженный сцепным механизмом полый корпус, состоящий из хвостовика и головной части, оснащенной карманом с заданным контуром для совмещения со встречной автосцепкой и шарнирно установленным в ней двуплечим рычагом, одно плечо которого выполнено в виде крюка, а второе - в виде упора, согласно изобретению, корпус в зоне перехода от головной части к хвостовику выполнен со сквозным отверстием, а сцепной механизм размещен в дополнительном корпусе, установленном над или под сквозным отверстием на корпусе, выполнен в виде оснащенного приводом перемещения подпружиненного запорного клина со скосом в запорной части, и установленным с возможностью перемещения его в сквозном отверстии корпуса.

При этом привод перемещения запорного клапана может быть выполнен в виде реечной передачи, рейка которой закреплена на клине, а зубчатое колесо размещено на валу, установленном на подшипниках в дополнительном корпусе, при этом на концах вала выполнены шлицы, с возможностью взаимодействия со шлицами втулки, шарнирно соединенной с расцепным устройством автосцепки.

Проведенные исследования по источникам патентной и научно-технической информации показали, что предлагаемое изобретение неизвестно и не следует явным образом из изученного материала, т.е. соответствует критерию “новизна” и “изобретательский уровень”.

Предлагаемая автосцепка может найти применение во внутризаводском транспорте металлургического предприятия для сцепления тележек, например для изложниц и мульд, она может быть изготовлена на любом специализирующемся в этой области предприятии с использованием стандартного оборудования, выпускаемого как отечественной, так и зарубежной промышленностью, следовательно, является “промышленно применимой”.

Предлагаемая совокупность существенных признаков сообщает заявляемому устройству новые свойства, позволяющие решить поставленную задачу.

Выполнение в корпусе в зоне перехода от головной части к хвостовику сквозного отверстия обеспечивает установку сцепного механизма, размещенного в дополнительном корпусе, над или под сквозным отверстием на корпусе, что позволяет сократить габариты автосцепки за счет выноса привода сцепного механизма за пределы корпуса, обеспечивая возможность масштабного уменьшения корпуса, а также упрощает конструкцию автосцепки, т.к. конструкцию одного и того же сцепного механизма можно использовать при установке его в сцепке с верхним сцепным механизмом и при установке - в сцепке с нижним сцепным механизмом.

Выполнение сцепного механизма в виде подпружиненного запорного клина позволяет предохранять замкнутые встречные автосцепки от расцепления, а также обеспечивает работу автосцепки в автоматическом режиме, т.к. при полном расцеплении встречных автосцепок крюк отцепляемого транспортного средства, поворачиваясь вокруг своей оси, выходит из зацепления со встречной автосцепкой, а при полном открытии крюка запорный клин под действием нажимной пружины опускается и фиксирует крюк в разомкнутом положении - исходная позиция для последующего замыкания с замкнутым крюком встречной автосцепки.

Обеспечение запорного клина скосом в запорной части позволяет отжать последний упорным плечом крюка вверх, преодолевая сопротивление пружины для осуществления вхождения разомкнутого крюка в зацепление с фиксированным замкнутым крюком встречной автосцепки.

Снабжение запорного клина приводом перемещения в виде реечной передачи обеспечивает его перемещение в сквозном отверстии корпуса, а оснащение концов вала зубчатого колеса шлицами, которые взаимодействуют со шлицами втулки, шарнирно соединенной с расцепным устройством автосцепок, обеспечивает расцепление тележек.

Устройство поясняется чертежами, где

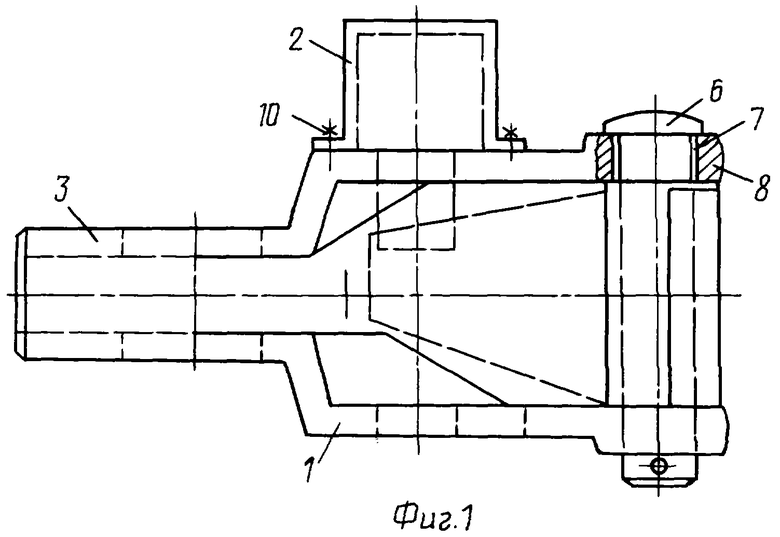

на фиг. 1 изображена автосцепка, вид сбоку;

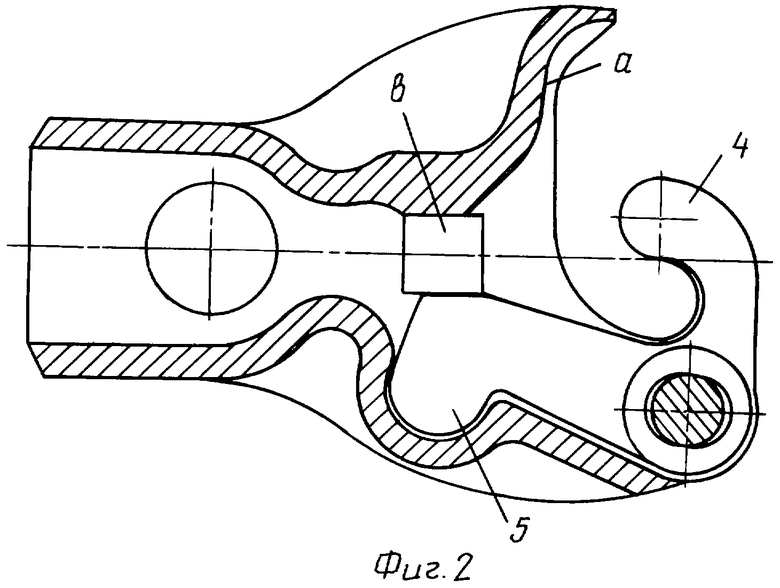

на фиг. 2 - то же, вид в плане, в разрезе;

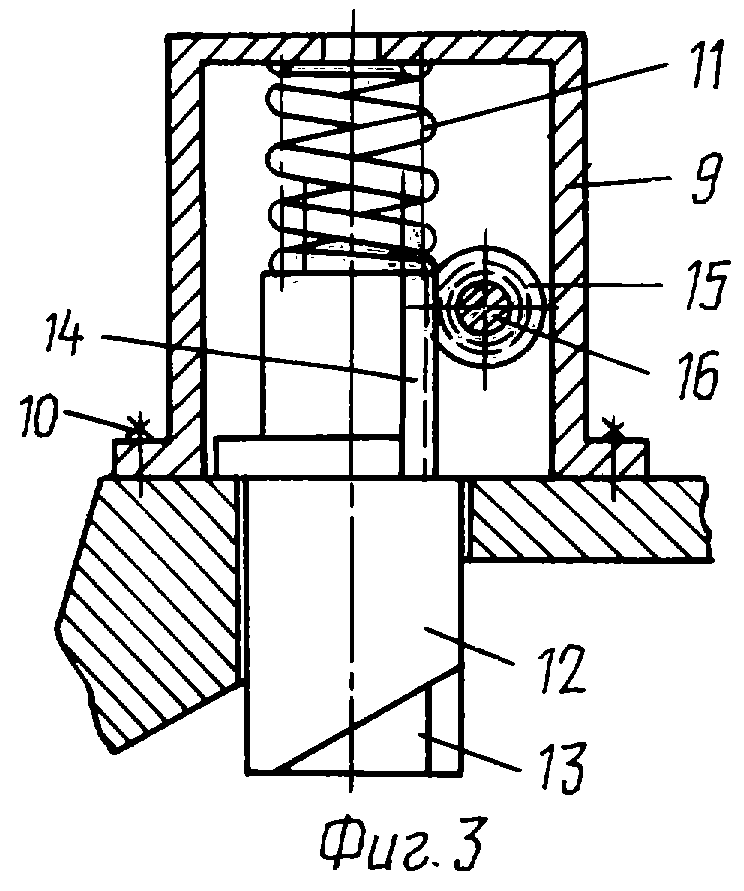

на фиг. 3 изображен сцепной механизм автосцепки, частичный разрез;

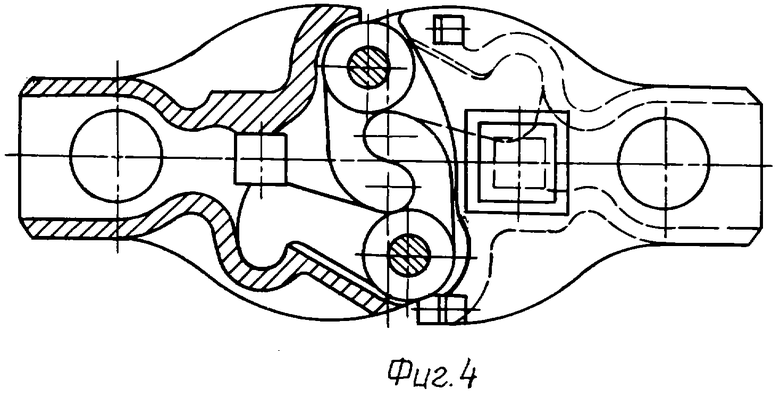

на фиг. 4 изображены встречные автосцепки тележек в замкнутом положении.

Устройство включает полый корпус 1, снабженный сцепным механизмом 2, при этом полый корпус 1 выполнен в виде отливки из легированной стали, содержит хвостовик 3 и головную часть, оснащенную карманом с заданным контуром “а” для совмещения со встречной автосцепкой и шарнирно установленным в ней двуплечим рычагом, одно плечо которого выполнено в виде крюка 4, а второе - в виде упора 5. Двуплечий рычаг своей угловой частью посредством оси 6 установлен с возможностью поворота в посадочных сквозных отверстиях 7, выполненных в приливах 8 корпуса 1. Посадочные отверстия 7 выполнены овальной формы, обеспечивающей посадочные зазоры для некоторого смещения крюка 4 вместе с осью 6 в горизонтальной плоскости. В корпусе 1 в зоне перехода от головной части к хвостовику выполнено сквозное прямоугольное отверстие “в”, а сцепной механизм 2 размещен в дополнительном корпусе 9, установленном над или под сквозным прямоуголным отверстием “в” в корпусе 1 посредством болтов 10, и выполнен в виде снабженного пружиной 11 запорного прямоугольного клина 12 со скосом 13 в запорной части и установленного с возможностью перемещения его в сквозном прямоугольном отверстии “в” корпуса 1. Привод перемещения запорного клина выполнен в виде реечной передачи, рейка 14 которой закреплена на запорном клине 12, а зубчатое колесо 15 размещено на валу 16, установленном на подшипниках (на черт. не показаны) в дополнительном корпусе 9, при этом за пределами корпуса на концах вала 16 выполнены шлицы, взаимодействующие со шлицами втулки, шарнирно соединенной со штурвалом расцепного устройства, служащим для расцепления тележек (на черт. не показаны).

Автосцепка рельсового транспортного средства работает следующим образом.

Для осуществления сцепления тележки сближаются до соударения автосцепок, при этом разомкнутой крюк 4 встречной автосцепки наезжает на корпус 1 автосцепки, скользит по заданному контуру “а” кармана и, поворачиваясь вокруг своей оси 6, заходит в зацепление с крюком 4 автосцепки, который в данный момент находится в замкнутом положении. При этом упором 5 крюк нажимает на скос 13 запорного прямоугольного клина 12 сцепного механизма 2 и, преодолевая сопротивление пружины 11, поднимает его вверх и, поворачиваясь, соударяется плечом 5 со стенкой корпуса 1. При соударении корпуса 1 с упором плеча 5 крюка 4 запорный клин 12 под воздействием пружины 11 опускается и перемещается внутри квадратного отверстия “б” корпуса 1, запирая автосцепку.

Расцепление сцепок встречных тележек производится с помощью штурвала расцепного привода. При вращении штурвала поворачивается зубчатое колесо 15 сцепного механизма 2, которое находится в зацеплении с зубчатой рейкой 14, закрепленной на запорном клине 12, перемещает последний вверх, выводя его из корпуса 1. Отцепляемая тележка откатывается с помощью локомотива. Крюк 4 автосцепки отцепляемой тележки, поворачиваясь вокруг оси 6, выходит из зацепления с автосцепкой встречной тележки. При полном открытии крюка 4 запорный клин 12 под действием пружины опускается в квадратное отверстие “в” корпуса 1 и фиксирует крюк 4 в разомкнутом положении.

Предлагаемое устройство по сравнению с прототипом обеспечивает уменьшение габаритов и упрощение конструкции автосцепки, а также обеспечивает сцепление тележек в автоматическом режиме за счет фиксации одного из крюков встречной автосцепки в разомкнутом положении, при этом за счет выноса сцепного механизма за пределы корпуса, с возможностью размещения его как сверху, так и снизу корпуса расширяются функциональные возможности устройства, обеспечивая его использование для различного типа тележек, в зависимости от разной удаленности осей автосцепок от рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| БЛОКИРАТОР МЕХАНИЗМА АВТОСЦЕПКИ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2097238C1 |

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2238203C2 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| Автоматическая сцепка | 1957 |

|

SU112485A1 |

| Механизм автосцепки железнодорожного транспортного средства | 1978 |

|

SU765071A1 |

| РАСЦЕПНОЙ ПРИВОД АВТОСЦЕПКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2022851C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1956 |

|

SU112103A1 |

| Автосцепка рельсового подвижного состава | 1982 |

|

SU1122537A1 |

Изобретение относится к внутризаводскому железнодорожному транспорту, а именно к сцепным устройствам тележек для изложниц и мульд. Автосцепка рельсового транспортного средства включает снабженный сцепным механизмом 2 полый корпус 1, состоящий из хвостовика 3 и головной части, которая оснащена карманом с заданным контуром для совмещения со встречной автосцепкой и шарнирно установленным в ней двуплечим рычагом, одно плечо которого выполнено в виде крюка, а второе - в виде упора. Корпус в зоне перехода от головной части к хвостовику выполнен со сквозным отверстием. Сцепной механизм размещен в дополнительном корпусе, установленном над или под сквозным отверстием на корпусе, и выполнен в виде подпружиненного запорного клина со скосом в запорной части, установленного с возможностью перемещения его в сквозном отверстии корпуса. Технический результат заключается в уменьшении габаритов и упрощении конструкции. 1 з.п. ф-лы, 4 ил.

| В.В | |||

| КОЛОМИЙЧЕНКО и др | |||

| Автосцепка подвижного состава | |||

| - М.: Транспорт, 1973, с.42-47 | |||

| Автоматическая сцепка для шахтных вагонеток | 1975 |

|

SU601186A1 |

| Устройство фиксации замка автосцепки | 1989 |

|

SU1648826A1 |

Авторы

Даты

2005-04-10—Публикация

2003-11-10—Подача