Изобретение относится к области оценки технического состояния сварных соединений, наплавок и тела газопроводных труб большого сортамента с большой толщиной стенки радиографическим методом неразрушающего контроля без прекращения транспорта природного.

Известны способы оценки технического состояния сварных соединений и тела трубы радиографическим методом неразрушающего контроля [1, 2, 3], заключающиеся в регистрации и анализе ионизирующего излучения на радиографической пленке после взаимодействия с контролируемым объектом.

Недостатком данных способов является невозможность проведения радиографического контроля сварных соединений и тела трубы газопровода, транспортирующего газ под давлением вследствие возникновения геометрической нерезкости (расплывчатости) радиографических снимков из-за движения потока природного газа в полости газопровода, содержащего в себе молекулы воды, серы и других элементов, а также механических примесей [4, 5], расфокусировывающих потоки рентгеновского излучения.

Расфокусировка потоков рентгеновского излучения приводит к получению радиографических снимков, не подлежащих расшифровке, а следовательно в общем, к невозможности проведения радиографического контроля.

Задачей изобретения является создание способа диагностирования радиографическим методом контроля сварных соединений и основного тела газопроводных труб большого диаметра с большой толщиной стенки без прекращения транспорта природного газа.

Технический результат заключается в обеспечении качества радиографических снимков.

Поставленная задача и технический результат соответственно достигаются путем совместного использования определенного вида оборудования и материалов, в совокупности сокращающих время экспозиции при проведении радиографических работ, а также выбором определенной схемы радиографического просвечивания в совокупности с методом проявки радиографических снимков.

На фиг. 1 показана схема установки оборудования и радиографических материалов, а также пример разметки контролируемых участков для радиографического просвета толстостенного газопровода большого диаметра под давлением транспортируемого газа.

Выполнение работ по радиографическому контролю сварных соединений и основного тела газопроводных труб большого диаметра с большой толщиной стенки при непрекращающемся транспорте природного газа осуществляется следующим образом.

В начале определяется схема радиографического просвечивания: обязательно фронтальное просвечивание через две стенки контролируемой трубы.

Поверхность контролируемого сварного соединения или поверхность тела основной трубы 1, находящейся под транспортом природного газа разбивается на участки контроля 2 длиной не более 300 мм.

Ограничение длины контролируемого участка (300 мм) связано с геометрическим изменением радиационной толщины объекта контроля и фокусного расстояния, обусловленных кривизной поверхности контролируемой трубы относительно фокусного пятна (точки выхода рентгеновского луча) рентгеновского аппарата.

Далее, на один из размеченных участков укладывается радиографическая кассета 3 длиной не более 300 мм, состоящая из внешнего светонепроницаемого чехла и внутреннего светонепроницаемого чехла, который оснащен усиливающими экранами (металло-флюоресцентные, синеизлучающие, с коэффициентом сокращения экспозиции 70÷150 раз) и промышленной рентгеновской пленкой (сенсибилизированная со средним градиентом 3,3; чувствительность (p-1) 800-1200; класс по EN 584 - 10), уложенной между усиливающими экранами.

На диаметрально противоположной стороне участка сварного соединения или основного тела трубы с установленной радиографической кассетой устанавливается рентгеновский аппарат 4 постоянного потенциала, с возможностью регулировки анодного напряжения от 250 до 300 кВ.

Предварительно, до начала работ определяют фактор экспозиции при помощи специальной номограммы [6], позволяющей по исходным данным (диаметр, толщина стенки трубы, фокусное расстояние, характеристики рентгеновского аппарата) определять ориентировочное время экспозиции (процесс, при котором ионизирующее излучение регистрируется на радиографической пленке).

Затем, осуществляется подбор режима радиографического просвечивания (значения анодного напряжения и время экспозиции) методом пробных экспозиций в зависимости от толщины контролируемой стенки.

Для этого производится пробная экспозиция при максимальном значении анодного напряжения рентгеновского аппарата в течение 1 минуты.

После проведения пробной экспозиции, радиографическая пленка извлекается из внешнего и внутреннего светонепроницаемого чехла в затемненном помещении, где проводится фотообработка при неактиничном освещении.

Фотообработка радиографических снимков, экспонируемых с применением рентгеновского аппарата постоянного действия, промышленной радиографической пленки и усиливающих радиографических экранов с указанными характеристиками производится под постоянным контролем вручную, с применением фотокюветов. Для увеличения времени проявки и для минимизирования эффекта «перепроявки» радиографических снимков, полученных данным способом, раствор проявителя должен быть холодным (t ≈ 5÷7°С).

По результатам проявки радиографической пленки производится корректировка значений анодного напряжения рентгеновского аппарата и времени экспозиции с целью получения надлежащего качества радиографического изображения за максимально короткое время просвета.

Сочетание приборов и материалов, при котором используется мощный рентгеновский аппарат постоянного действия, промышленная радиографическая пленка и усиливающие радиографические экраны с указанными характеристиками, существенно снижает время экспозиции, а следовательно, снижает уровень шумов и минимизирует возможность возникновения геометрической нерезкости (расплывчатости) радиографических снимков.

После окончания подбора режима радиографического просвечивания производиться последовательная диагностика всех размеченных участков.

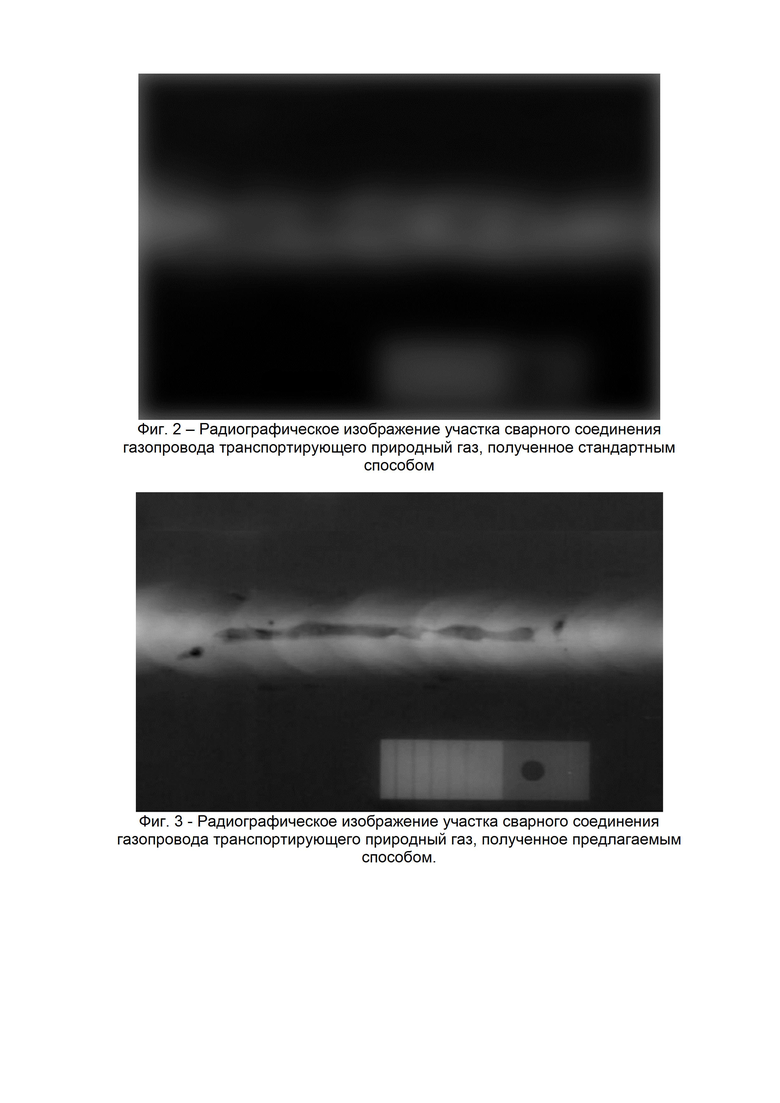

На фиг. 2, фиг. 3 представлен пример радиографического изображения одного и того же участка сварного соединения, полученного при радиографическом контроле газопровода транспортирующего природный газ по стандартному способу (фиг. 1) (отсутствие чувствительности, геометрическая нерезкость, малая контрастность и расплывчатость изображения не позволяет определить вид дефектов и их размеры) и по предлагаемому способу (фиг. 2) (геометрическая нерезкость и расплывчатость изображения практически отсутствуют, что позволяет определить вид дефектов и их размеры).

Предлагаемый способ радиографического неразрушающего контроля под давлением (без прекращения транспорта газа) опробован на газопроводах с различной толщиной стенкой и различной величиной давления перекачиваемой среды (таблица 1) и показал положительный эффект.

Таблица 1 - Объекты апробации способа проведения диагностики толстостенных сварных соединений труб большого диаметра под давлением.

U газа ≈ 8,2 м/с

U газа ≈ 7,9 м/с

U газа ≈ 6,3 м/с

U газа ≈ 7,2 м/с

U газа ≈ 7,8 м/с

U газа ≈ 7,8 м/с

U газа ≈ 26,9 м/с

Время каждой экспозиции с учетом толщины стенки газопровода фронтальным методом просвечивания при применении указанных выше условиях – не более 2,0 мин., при качестве радиографических снимков, соответствующих требованиям [2].

Эффект изобретения проявляется в том, что данный метод позволяет расширить возможность применения рентгеновской дефектоскопии сварных соединений, наплавок и тела трубы в дополнение к применяемым в настоящее время методам (ультразвуковой, магнитопорошковый, капиллярный и т.д.) под давлением, без прекращения транспорта газа. Применение рентгеновских аппаратов, радиографических пленок, усиливающих экранов с указанными характеристиками, а также указанного метода проявки позволяет сократить общее время простоя магистральных трубопроводов при проведении диагностических работ, а также позволяет в дополнение к существующим методам контроля, наиболее точно определить состояние диагностируемых объектов.

Список использованных источников

1. Справочник: В 7 т. Под редакцией чл.-корр. РАН В.В. Клюева Т. 1: В 2 кн.: Кн. 1: Визуальный и измерительный контроль. Кн. 2: Радиационный контроль. - М.: Машиностроение, 2003. - 560 с.: ил. – С. 422-440.

2. ГОСТ 7512-82*. Контроль неразрушающий. Сварные соединения. Радиографический метод.

3. Учебно-методическое пособие/ Под. ред. к. т.н. В.И. Горбачева. - М.: Издательство «Спутник+», 2009. - 458 с.

4. ГОСТ 5542-2014. Газы горючие природные для промышленного и коммунально-бытового назначения.

5. СТО Газпром 089-2010. Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия. - М.: ОАО «Газпром», 2010. - 15 с.

6. СТО Газпром 2-2.4-083-2006. Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов М.: ОАО «Газпром», 2006. - 105 с.

Использование: для диагностирования сварных соединений, наплавок и основного тела трубы магистральных газопроводов. Сущность изобретения заключается в том, что проведение радиографического контроля происходит под давлением перекачиваемой среды (без прекращения транспорта природного газа) с использованием совокупности следующих материалов и оборудования: радиографической кассеты длиной не более 300 мм, состоящей из внешнего светонепроницаемого чехла и внутреннего светонепроницаемого чехла, оснащенного усиливающими экранами (металло-флюоресцентные, синеизлучающие, с коэффициентом сокращения экспозиции 70÷150 раз) и рентгеновской пленкой (сенсибилизированная со средним градиентом 3,3; чувствительность (p-1) 800-1200; класс по EN 584-10), уложенной между усиливающими экранами, рентгеновский аппарат постоянного потенциала, с возможностью регулировки анодного напряжения от 250 до 300 кВ, а проявка полученных радиографических снимков осуществляется при температуре t≈5÷7°С. Технический результат: расширении арсенала способов определения технического состояния сварных соединений, наплавок и тела трубы радиационным методом контроля под давлением и без остановки транспорта газа, с сохранением необходимого качества и достоверности результатов контроля. 3 ил.

Способ диагностирования сварных соединений, наплавок и основного тела трубы магистральных газопроводов радиографическим методом, отличающийся тем, что проведение радиографического контроля происходит под давлением перекачиваемой среды (без прекращения транспорта природного газа) с использованием совокупности следующих материалов и оборудования: радиографической кассеты длиной не более 300 мм, состоящая из внешнего светонепроницаемого чехла и внутреннего светонепроницаемого чехла, оснащенного усиливающими экранами (металло-флюоресцентные, синеизлучающие, с коэффициентом сокращения экспозиции 70÷150 раз) и рентгеновской пленкой (сенсибилизированная со средним градиентом 3,3; чувствительность (p-1) 800-1200; класс по EN 584-10), уложенной между усиливающими экранами, рентгеновский аппарат постоянного потенциала, с возможностью регулировки анодного напряжения от 250 до 300 кВ, а проявка полученных радиографических снимков осуществляется при температуре t≈5÷7°С.

| Паровая турбина | 1926 |

|

SU7512A1 |

| Сварные соединения | |||

| Радиографический метод | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВНУТРИТРУБНЫЙ КРОТ ДЛЯ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ТОРЦЕВЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2285252C1 |

| US 3775612 A, 27.11.1973 | |||

| US 4283628 A, 11.08.1981. | |||

Авторы

Даты

2019-04-16—Публикация

2018-05-17—Подача