Изобретение относится к дефектоскопии и может быть использовано при радиографическом контроле сварных соединений, наплавок и основного металла изделий.

Целью изобретения является повышение точности оценки размеров дефектов в направлении просвечивания.

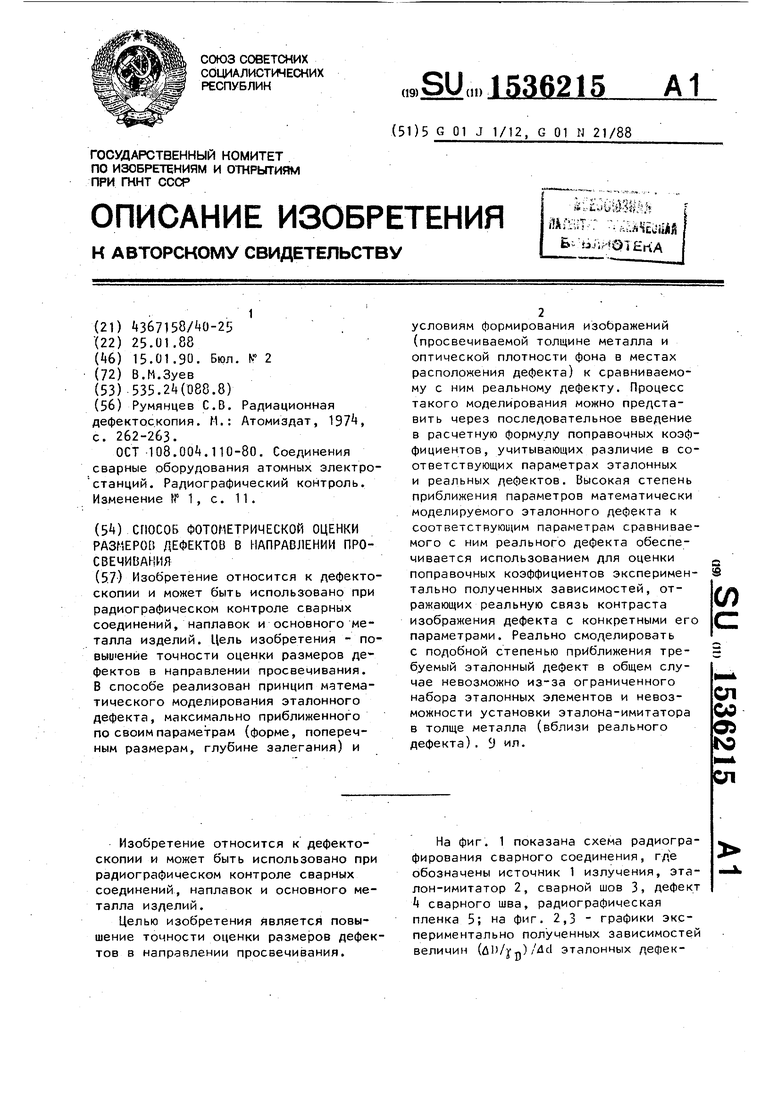

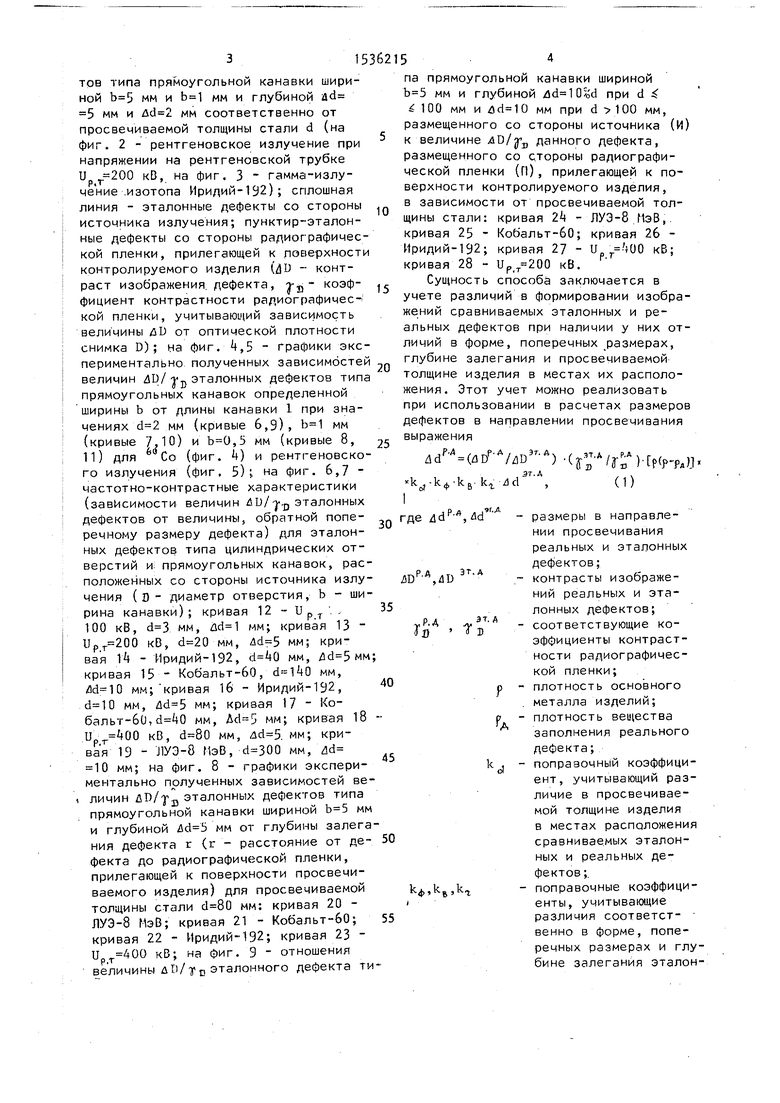

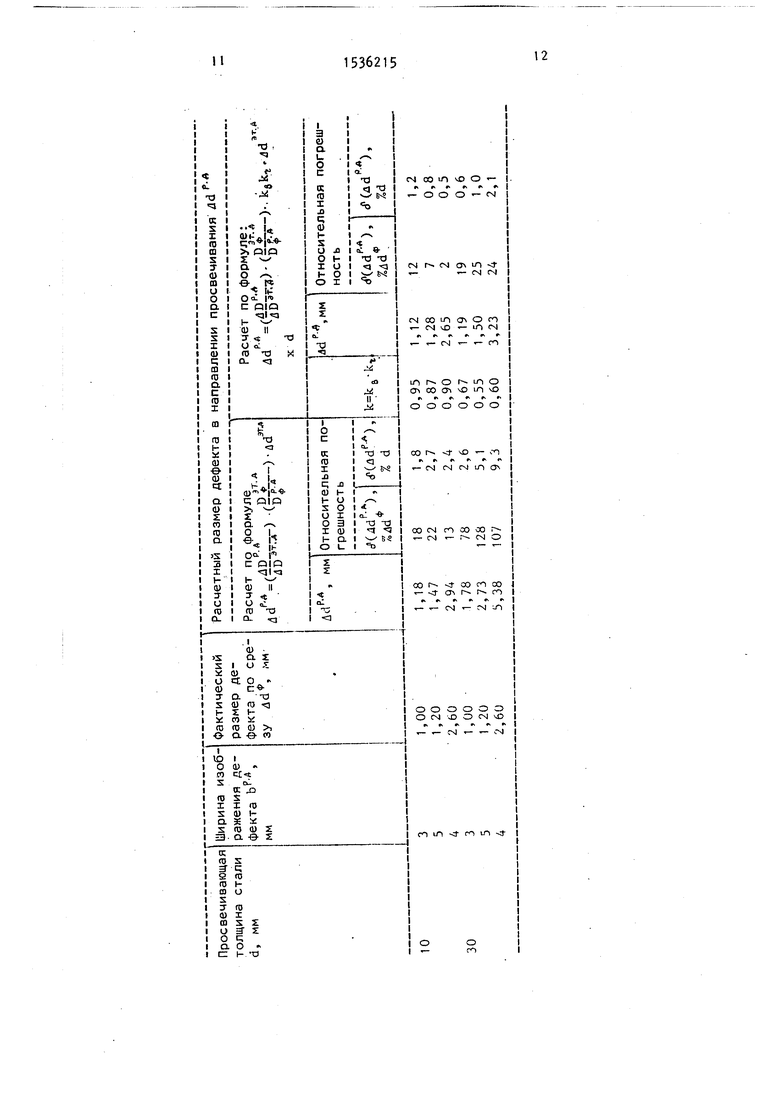

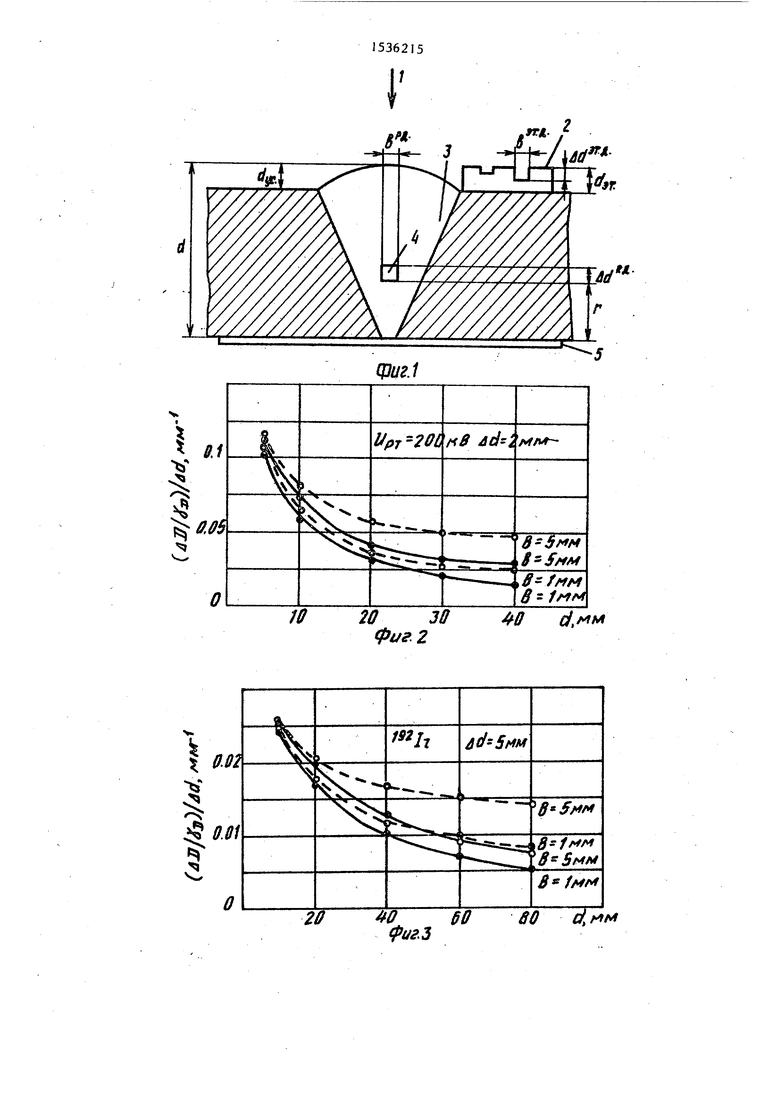

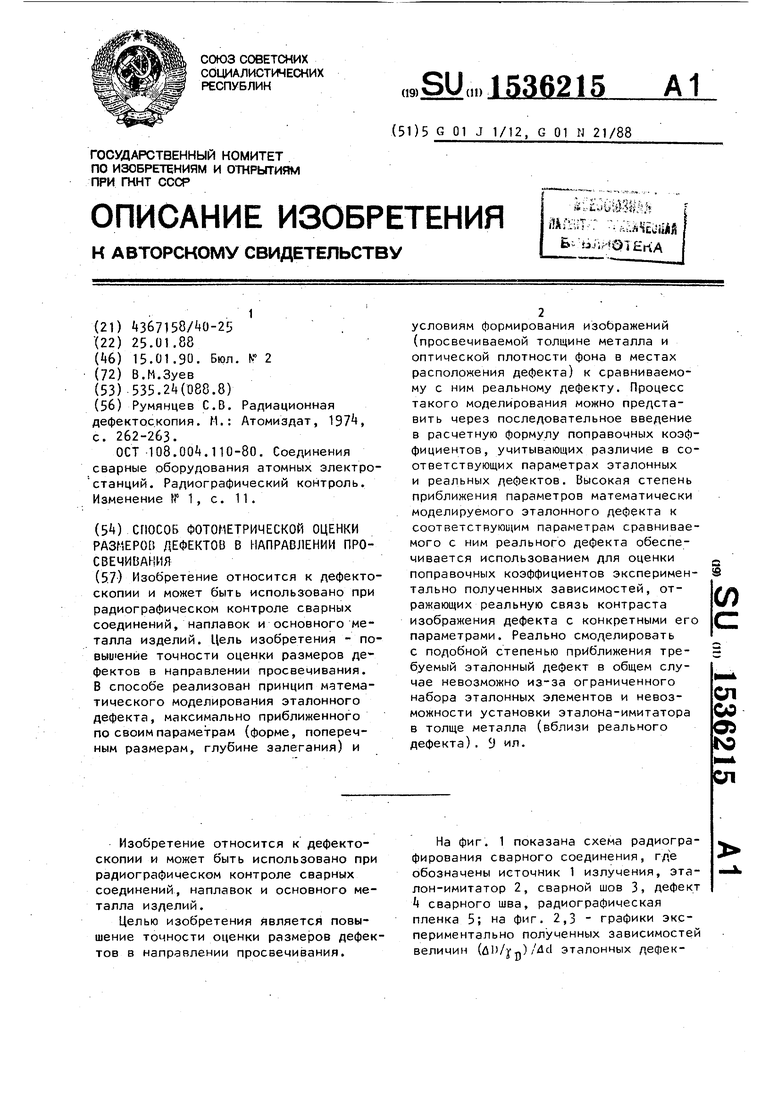

На фиг. 1 показана схема радиогра- фирования сварного соединения, где обозначены источник 1 излучения, эталон-имитатор 2, сварной шов 3, дефект | 4 сварного шва, радиографическая пленка 5; на фиг. 2,3 - графики экспериментально полученных зависимостей величин ()/del эталонных дефекю

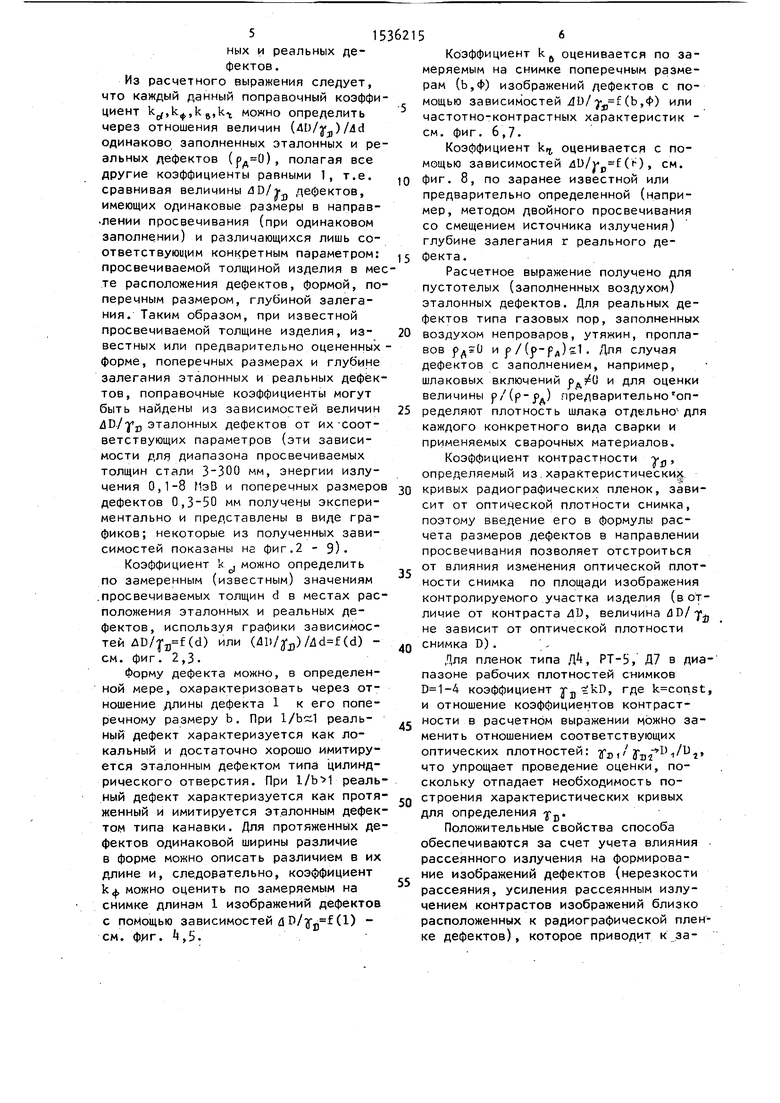

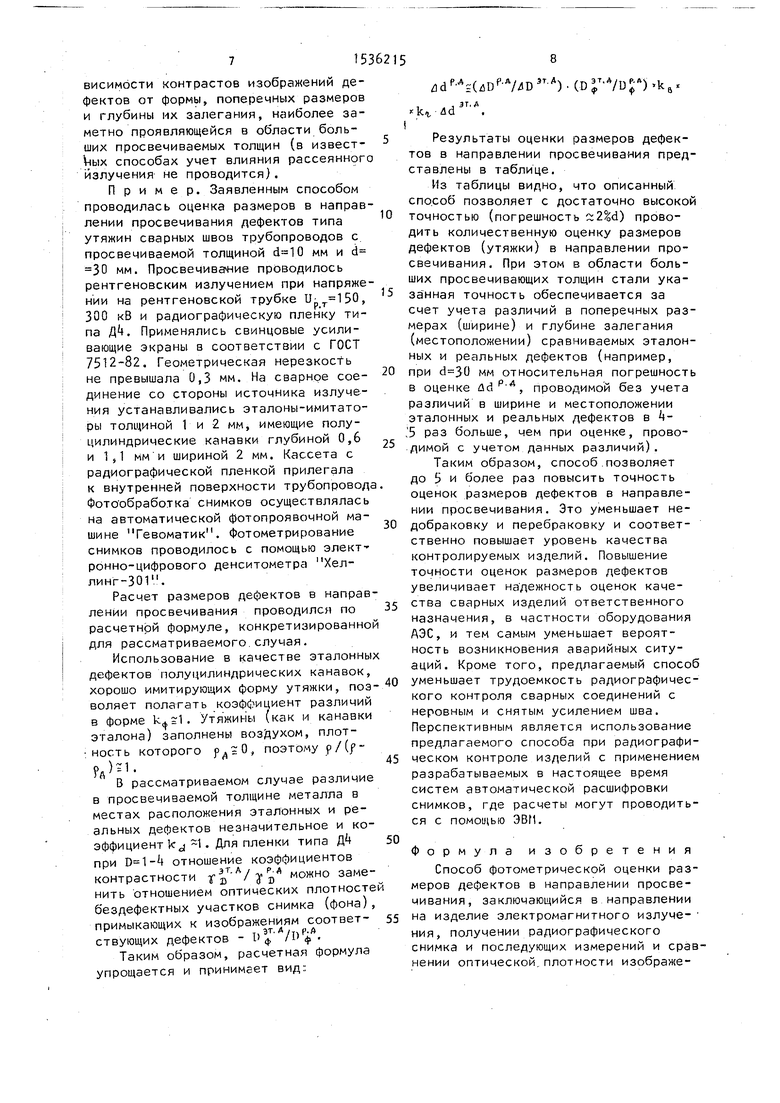

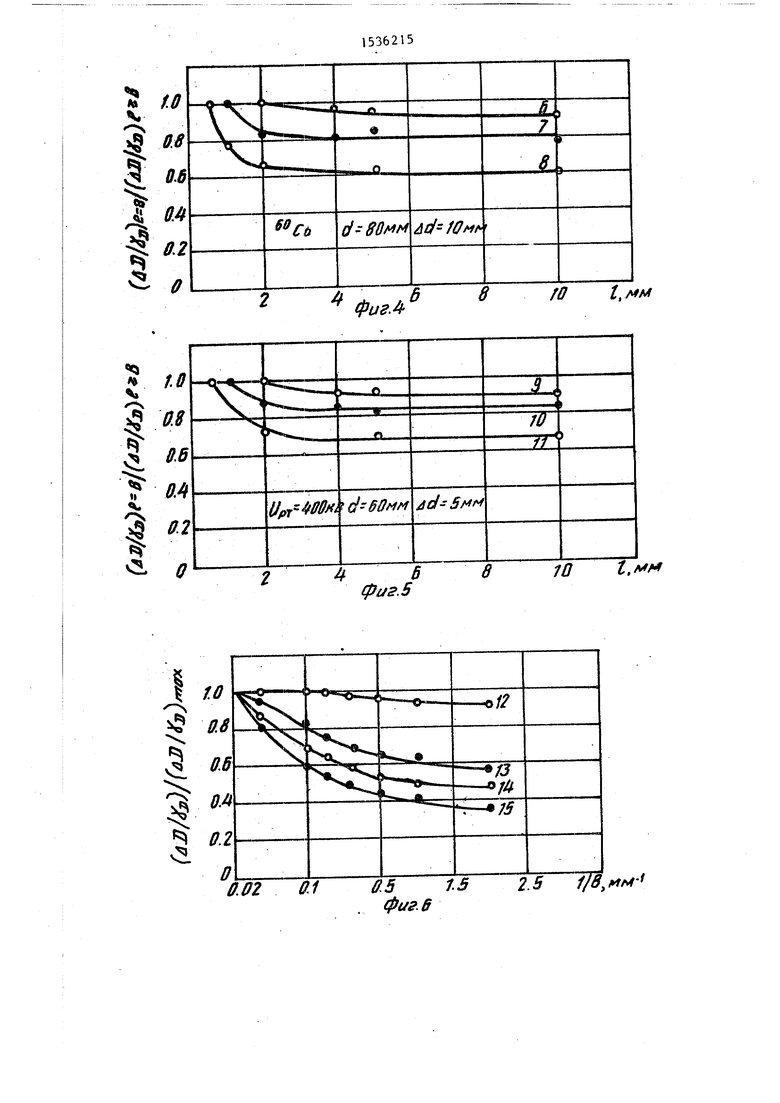

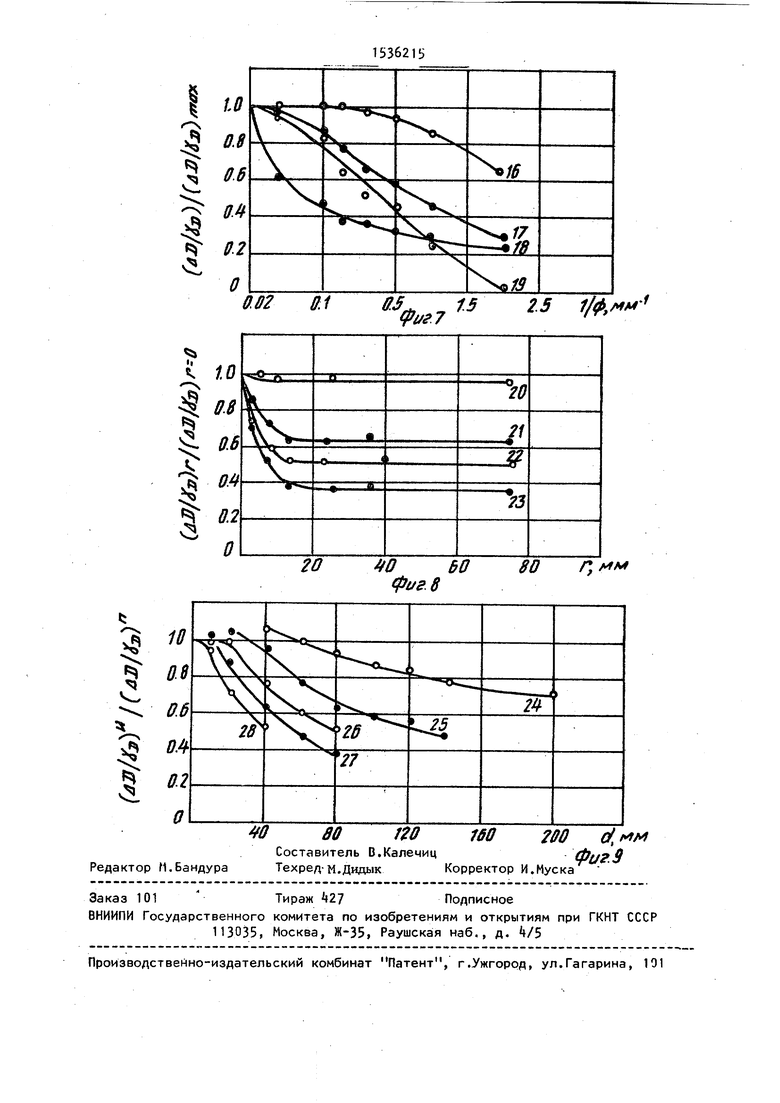

тов типа прямоугольной канавки шириной мм и мм и глубиной &А 5 мм и мм соответственно от просвечиваемой толщины стали d (на фиг. 2 - рентгеновское излучение при напряжении на рентгеновской трубке кВ, на фиг, 3 гамма-излучение изотопа Иридий-192); сплошная линия - эталонные дефекты со стороны источника излучения; пунктир-эталонные дефекты со стороны радиографической пленки, прилегающей к поверхности контролируемого изделия (4D - контраст изображения дефекта, а- коэф- 15 фициент контрастности радиографической пленки, учитывающий зависимость величины дЬ от оптической плотности снимка D); на фиг. k,5 - графики экспериментально полученных зависимостей .,„ величин 4U/ JD эталонных дефектов типа прямоугольных канавок определенной ширины b от длины канавки 1 при значениях мм (кривые 6,9), мм (кривые 7,Ю) и ,Ь мм (кривые 8, 25 11) для Со (фиг. k) и рентгеновского излучения (фиг, 5)I на фиг. 6,7 - частотно-контрастные характеристики (зависимости величин иD/-J-.Q эталонных дефектов от величины, обратной поперечному размеру дефекта) для эталонных дефектов типа цилиндрических отверстий и прямоугольных канавок, расположенных со стороны источника излучения (о- диаметр отверстия, b - ширина канавки); кривая 12 - ирт - 100 кВ, MM, мм; кривая 13 кВ, MM, мм; кривая 14 - Иридий-192, мм, мм; кривая 15 - Кобальт-60, мм, мм; кривая 16 - Иридий-192, мм, мм; кривая 17 - Ко- бальт-60, MM, мм; кривая 18 кВ, MM, мм; кри30

Р.т

вая 19 - ЛУЭ-8 МэВ, MM, 4d

10 мм; на фиг. 8 - графики экспериментально полученных зависимостей ее- личин ДТЭ/Ув эталонных дефектов типа прямоугольной канавки шириной мм и глубиной мм от глубины залегания дефекта г (г - расстояние от дефекта до радиографической ппенки, прилегающей к поверхности просвечиваемого изделия) для просвечиваемой толщины стали мм: кривая 20 - ЛУЭ-8 МэВ; кривая 21 - Кобальт-60; кривая 22 - Иридий-192; кривая 23 - U кВ; на фиг. 9 - отношения величины о эталонного дефекта ти35

40

45

50

55

5 „ 5

па прямоугольной канавки шириной мм и глубиной при d 100 мм и мм при d 100 мм, размещенного со стороны источника (И) к величине xiD/j данного дефекта, размещенного со стороны радиографической пленки (И), прилегающей к поверхности контролируемого изделия, в зависимости от просвечиваемой толщины стали: кривая 2k - ЛУЭ-8 МэВ, кривая 25 - Кобальт-60; кривая 26 - Иридий-192; кривая 27 - U кВ; кривая 28 - кВ.

Сущность способа заключается в учете различий в формировании изображений сравниваемых эталонных и реальных дефектов при наличии у них отличий в форме, поперечных размерах, глубине залегания и просвечиваемой толщине изделия в местах их расположения. Этот учет можно реализовать при использовании в расчетах размеров дефектов в направлении просвечивания выражения

ud

Р-А ,. / .Эт. Av , чт.А /.Р.А

-иф-k

-еаЕГА/ в т-л).(

ЗТ.А

k,, л А

v i 0(ГРдЦ« (1)

где &dp-,ud

9Г.Д

лвр шэт-А

Р. А ЭТ А

Уд Т в

Я РА

.ь ,ka

размеры в направлении просвечивания реальных и эталонных дефектов;

контрасты изображений реальных и эталонных дефектов; соответствующие коэффициенты контрастности радиографической пленки; плотность основного металла изделий; плотность вещества заполнения реального дефекта;

поправочный коэффициент, учитывающий различие в просвечиваемой толщине изделия в местах расположения сравниваемых эталонных и реальных дефектов;

поправочные коэффициенты, учитывающие различия соответственно в форме, поперечных размерах и глубине залегания эталон515

ных и реальных дефектов.

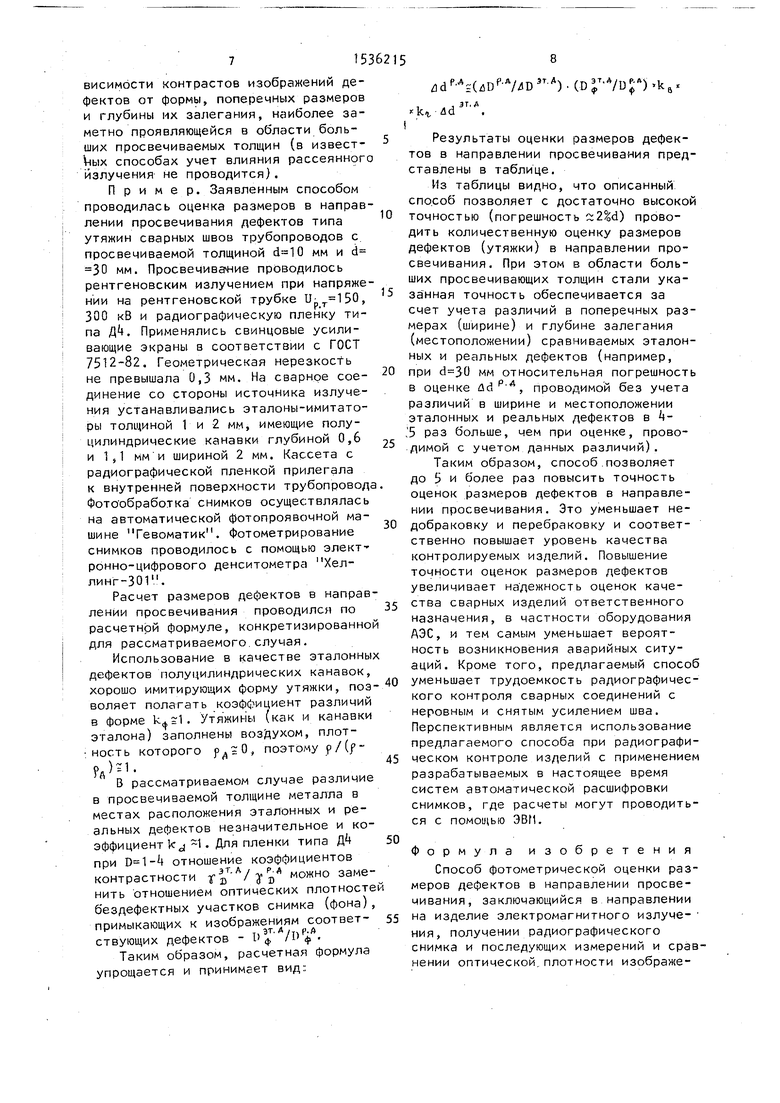

Из расчетного выражения следует, что каждый данный поправочный коэффициент k.,kt можно определить через отношения величин ( одинаково заполненных эталонных и реальных дефектов (), полагая все другие коэффициенты равными 1, т.е. сравнивая величины /3D/ дефектов, имеющих одинаковые размеры в направ- лении просвечивания (при одинаковом заполнении) и различающихся лишь соответствующим конкретным параметром: просвечиваемой толщиной изделия в месте расположения дефектов, формой, поперечным размером, глубиной залегания. Таким образом, при известной просвечиваемой толщине изделия, из- вестных или предварительно оцененных - форме, поперечных размерах и глубине залегания эталонных и реальных дефектов, поправочные коэффициенты могут быть найдены из зависимостей величин эталонных дефектов от их -соответствующих параметров (эти зависимости для диапазона просвечиваемых толщин стали мм, энергии излучения 0,1-8 МэВ и поперечных размеров дефектов 0, мм получены экспериментально и представлены в виде графиков; некоторые из полученных зависимостей показаны на фиг.2 - 9).

Коэффициент k можно определить по замеренным (известным) значениям просвечиваемых толщин d в местах расположения эталонных и реальных дефектов, используя графики зависимостей AD/fj,f(d) или (Л1)/з-л)(а) - см. фиг. 2,3.

Форму дефекта можно, в определенной мере, охарактеризовать через отношение длины дефекта 1 к его поперечному размеру Ь. При 1/Ья:1 реальный дефект характеризуется как локальный и достаточно хорошо имитируется эталонным дефектом типа цилиндрического отверстия. При реальный дефект характеризуется как протя- женный и имитируется эталонным дефектом типа канавки. Для протяженных дефектов одинаковой ширины различие в форме можно описать различием в их длине и, следорательно, коэффициент k-ж можно оценить по замеряемым на снимке длинам 1 изображений дефектов с помощью зависимостей (l) - см. фиг. А,5.

г 0 5 о

0

5

5

5

Коэффициент kft оценивается по замеряемым на снимке поперечным размерам (Ь,Ф) изображений дефектов с помощью зависимостей и0/7j, f (Ь,ф) или частотно-контрастных характеристик - см. фиг. 6,7.

Коэффициент krj, оценивается с помощью зависимостей (с), см. фиг. 8, по заранее известной или предварительно определенной (например, методом двойного просвечивания со смещением источника излучения) глубине залегания г реального дефекта.

Расчетное выражение получено для пустотелых (заполненных воздухом) эталонных дефектов. Для реальных дефектов типа газовых пор, заполненных воздухом непроваров, утямин, проплавов и f/()s1 . Для случая дефектов с заполнением, например, шлаковых включений и для оценки величины р/(р-рд) предварительно определяют плотность шлака отдельно для каждого конкретного вида сварки и применяемых сварочных материалов.

Коэффициент контрастности -vfl, определяемый из характеристических кривых радиографических пленок, зависит от оптической плотности снимка, поэтому введение его в формулы расчета размеров дефектов в направлении просвечивания позволяет отстроиться от влияния изменения оптической плотности снимка по площади изображения контролируемого участка изделия (в отличие от контраста 4D, величина йЪ/f не зависит от оптической плотности снимка D).

Для пленок типа Д, РТ-5, Д7 в диапазоне рабочих плотностей снимков коэффициент ув kD, где k const, и отношение коэффициентов контрастности в расчетном выражении можно заменить отношением соответствующих оптических плотностей: Ув1 2Tuj -) что упрощает проведение оценки, поскольку отпадает необходимость построения характеристических кривых для определения JD.

Положительные свойства способа обеспечиваются за счет учета влияния рассеянного излучения на формирование изображений дефектов (нерезкости рассеяния, усиления рассеянным излучением контрастов изображений близко расположенных к радиографической пленке дефектов), которое приводит к за

висимости контрастов изображений дефектов от формы, поперечных размеров и глубины их залегания, наиболее заметно проявляющейся в области больших просвечиваемых толщин (в извест- Vibix способах учет влияния рассеянног излучения не проводится).

Пример. Заявленным способом проводилась оценка размеров в направлении просвечивания дефектов типа утяжин сварных швов трубопроводов с просвечиваемой толщиной мм и d 30 мм. Просвечивание проводилось рентгеновским излучением при напряжении на рентгеновской трубке U 150, 300 кВ и радиографическую пленку типа Д4. Применялись свинцовые усиливающие экраны в соответствии с ГОСТ 7512-82. Геометрическая нерезкость не превышала 0,3 мм. На сварное соединение со стороны источника излучения устанавливались эталоны-имитаторы толщиной 1 и 2 мм, имеющие полуцилиндрические канавки глубиной 0,6 и 1,1 мм и шириной 2 мм. Кассета с радиографической пленкой прилегала к внутренней поверхности трубопровод Фото обработка снимков осуществлялась на автоматической фотопроявочной машине Гевоматик. Фотометрирование снимков проводилось с помощью электронно-цифрового денситометра Хел- линг-301.

Расчет размеров дефектов в направлении просвечивания проводился по расчетной формуле, конкретизированно для рассматриваемого случая.

Использование в качестве эталонны дефектов полуцилиндрических канавок, хорошо имитирующих форму утяжки, позволяет полагать коэффициент различий в форме 1с.фЈ1. Утяжииы (как и канавки эталона) заполнены воздухом, плот- ность которого рл 0 поэтому p/()g1

В рассматриваемом случае различие

в просвечиваемой толщине металла в местах расположения эталонных и реальных дефектов незначительное и коэффициент kj 1. Для пленки типа Д4 при отношение коэффициентов контрастности PDA можно заменить отношением оптических плотносте бездефектных участков снимка (фона) примыкающих к изображениям соответ-

j.т.ЭТ. А/тч Р.А

ствующих дефектов - и ф .

Таким образом, расчетная формула упрощается и принимает вид

10

15

20

25

й55

30

35

40

45

).(D T-A/up ka

. , ЭТ.А

50

kr 4d )

Результаты оценки размеров дефектов в направлении просвечивания представлены в таблице.

Из таблицы видно, что описанный способ позволяет с достаточно высокой точностью (погрешность 2%d) проводить количественную оценку размеров дефектов (утяжки) в направлении просвечивания. При этом в области больших просвечивающих толщин стали указанная точность обеспечивается за счет учета различий в поперечных размерах (ширине) и глубине залегания (местоположении) сравниваемых эталонных и реальных дефектов (например, при мм относительная погрешность в оценке fldp, проводимой без учета различий в ширине и местоположении эталонных и реальных дефектов в k- 5 раз больше, чем при оценке, проводимой с учетом данных различий).

Таким образом, способ позволяет до 5 и более раз повысить точность оценок размеров дефектов в направлении просвечивания. Это уменьшает не- добраковку и перебраковку и соответственно повышает уровень качества контролируемых изделий. Повышение точности оценок размеров дефектов увеличивает надежность оценок качества сварных изделий ответственного назначения, в частности оборудования АЭС, и тем самым уменьшает вероятность возникновения аварийных ситуаций. Кроме того, предлагаемый способ уменьшает трудоемкость радиографического контроля сварных соединений с неровным и снятым усилением шва. Перспективным является использование предлагаемого способа при радиографическом контроле изделий с применением разрабатываемых в настоящее время систем автоматической расшифровки снимков, где расчеты могут проводиться с помощью ЭВМ.

Формула изобретения

Способ фотометрической оценки размеров дефектов в направлении просвечивания, заключающийся в направлении на изделие электромагнитного излуче- ния, получении радиографического снимка и последующих измерений и сравнении оптической плотности изображе

ний эталонных и реальных выявленных дефектов на радиографическом снимке, отличающийся тем, что, с целью повышения точности оценки размеров дефектов в направлении просвечивания, после замеров величин оптической плотности определяют контрасты изображений эталонных и реальных дефектов как разность оптических плотностей изображений дефекта и примыкающего к нему бездефектного участка снимка, затем с помощью предварительно построенных характеристических кривых радиографической пленки по значениям замеренных величин оптической плотности примыкающих к изображениям эталонных и реальных дефектов бездефектных участков снимка определяют соответствующие коэффициенты контрастности радиографической пленки, после этого замеряют просвечиваемую толщину изделия в местах расположения эталонных и реальных дефектов, замеряют на снимке длину и ши рину изображения дефектов, оценивают по заранее известному местоположению дефектов или методом двойного просвечивания со смещением источника излучения глубину залегания реального дефекта, оценивают по известному определенному по снимку типу дефекта или известному составу вещества заполнения, или способом заварки, просвечивания и разрезки аналогичных контролируемому объекту сварных контрольных образцов плотность вещества заполнения реального дефекта, затем с помощью предварительно построенных графиков экспериментально полученных зависимостей контрастов изображений эталонных дефектов, отнесенных к коэффициентам контрастности радиографической пленки, соответствующим оптической плотности примыкающих к изображениям дефектов бездефектных участков снимка, от просвечиваемой толщины металла, формы или длины, поперечных размеров и глубины залегания дефектов

по значениям просвечиваемой толщины изделия в местах расположения эталонных и реальных дефектов, длине и ширине изображений и глубине залегания дефектов определяют значения поправочных коэффициентов и вычисляют величину

dp toDM/ DJT-).)«

4f (f-fA)J Wkg-V/id3™,

0

5

0

5

0

5

Р А

, ЭТ.Д

где ДсГЛ,Дс1

дор ,/шэт-А

Р. А D

,ЭГ.А И

РА

Wkt

размеры в направлении просвечивания реальных и эталонных дефектов;

контрасты изображений реальных и эталонных дефектов; соответствующие бездефектным участкам снимка вблизи изображений реальных и эталонных дефектов коэффициенты контрастности радиографической пленки; плотность основного металла изделия; плотность вещества заполнения реального дефекта;

поправочный коэффициент, учитывающий различие в просвечиваемой толщине изделия в местах расположения сравниваемых эталонных и реальных дефектов; поправочные коэффициенты, учитывающие различия соответственно в форме или длине, поперечных размерах и глубине залегания эталонных и реальных дефектов.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2006 |

|

RU2313080C1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРОВ ДЕФЕКТОВ В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2240538C2 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2009 |

|

RU2392609C1 |

| Способ измерения высоты объемного дефекта объекта контроля на цифровом радиографическом изображении | 2024 |

|

RU2830996C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ | 1988 |

|

SU1526381A1 |

| СПОСОБ ОЦЕНКИ РАЗМЕРА ДЕФЕКТА В НАПРАВЛЕНИИ ПРОСВЕЧИВАНИЯ | 2000 |

|

RU2243541C2 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ ДЕФЕКТА | 2010 |

|

RU2437081C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ | 2006 |

|

RU2315979C1 |

| СПОСОБ РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2550163C1 |

Изобретение относится к дефектоскопии и может быть использовано при радиографическом контроле сварных соединений, наплавок и основного металла изделий. Цель изобретения - повышение точности оценки размеров дефектов в направлении просвечивания. В способе реализован принцип математического моделирования эталонного дефекта, максимально приближеного по своим параметрам (форме, поперечным размерам, глубине залегания) и условиям формирования изображений (просвечиваемой толщине металла и оптической плотности фона в местах расположения дефекта) к сравниваемому с ним реальному дефекту. Процесс такого моделирования можно представить через последовательное введение в расчетную формулу поправочных коэффициентов, учитывающих различие в соответствующих параметрах эталонных и реальных дефектов. Высокая степень приближения параметров математически моделируемого эталонного дефекта к соответствующим параметрам сравниваемого с ним реального дефекта обеспечивается использованием для оценки поправочных коэффициентов экспериментально полученных зависимостей, отражающих реальную связь контраста изображения дефекта с конкретными его параметрами. Реально смоделировать с подобной степенью приближения требуемый эталонный дефект в общем случае невозможно из-за ограниченного набора эталонных элементов и невозможности установки эталона-имитатора в толще металла (вблизи реального дефекта). 9 ил.

V j

Л/

г8

0.0$

ч:

Iff203ff

2

Фиг.1

Upr 20L

4CJ:i

B 1rtf4

40 d,r

ш

CM vO

fl Ш

щф/вг))

«Ь « «a cs ь

«5i «5i «5i t

(jf/irrJ/C%/ rrj

fftjpf/trrJ/ezjCy/e:)

| Румянцев С.В | |||

| Радиационная дефектоскопия | |||

| М.: Атомиздат, 1974, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Соединения сварные оборудования атомных электро- станций | |||

| Радиографический контроль | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-01-15—Публикация

1988-01-25—Подача