ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к режущему устройству и способу резания.

Приоритет испрашивается на основании заявки на патент Японии номер 2015-020331, поданной 4 февраля 2015 года, содержание которой включено сюда путем ссылки.

УРОВЕНЬ ТЕХНИКИ

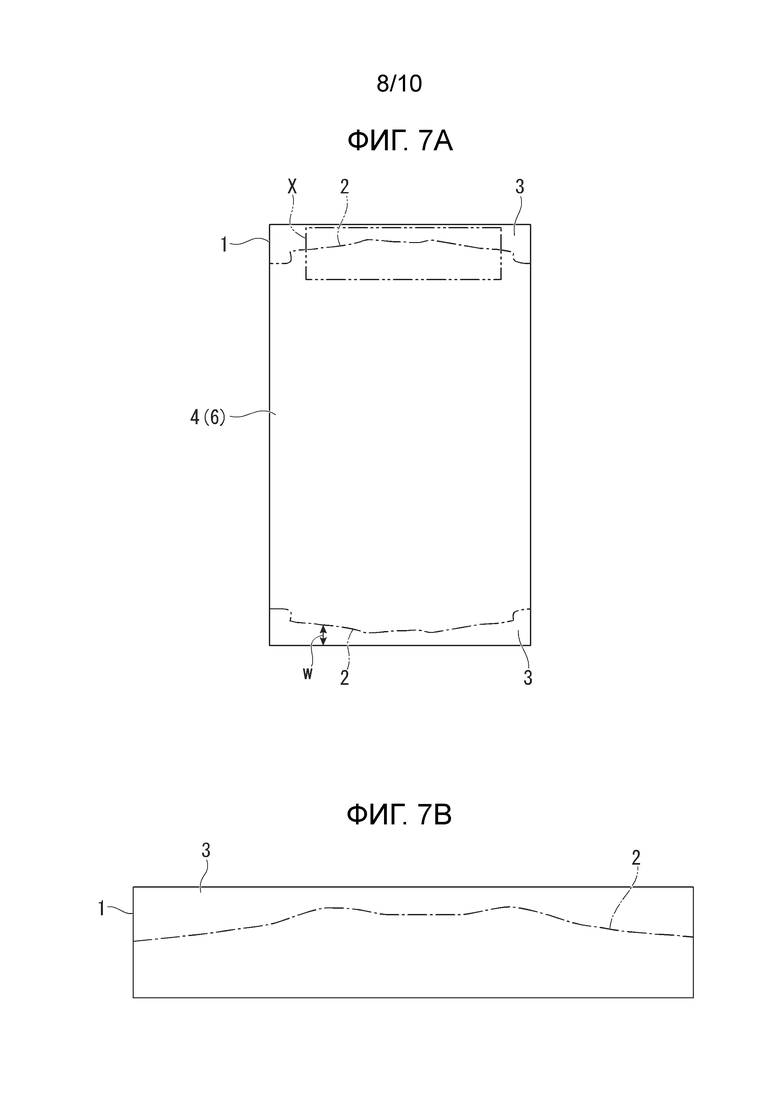

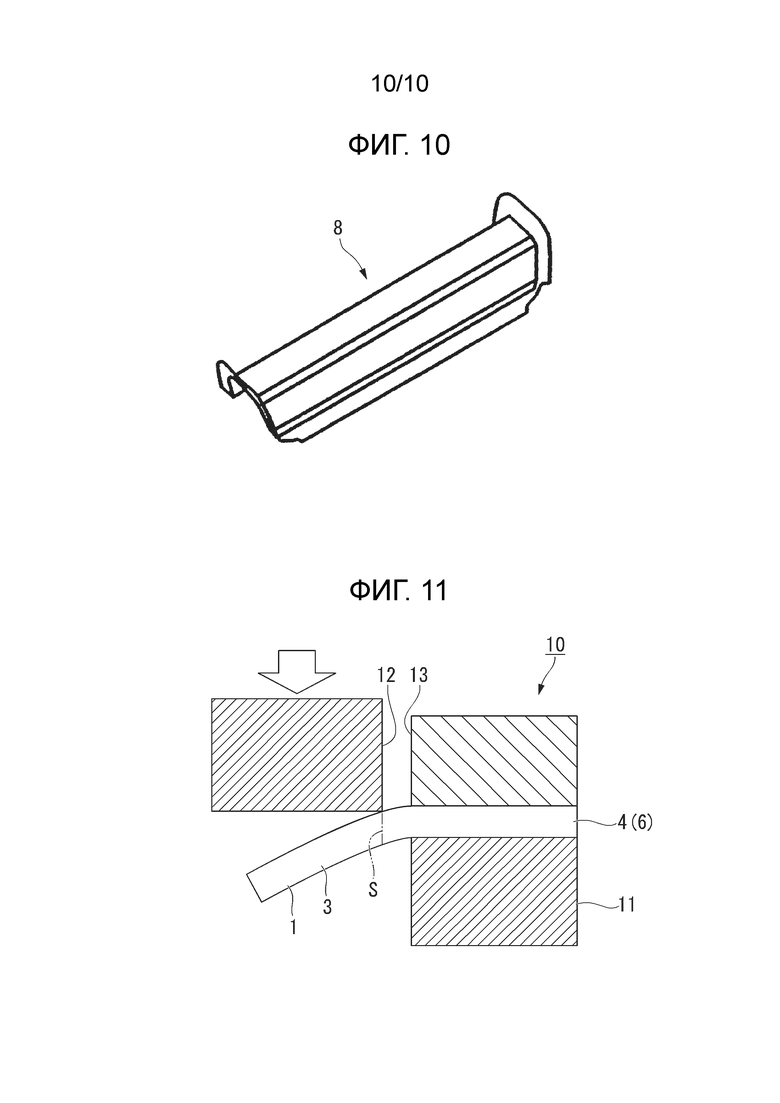

Обрабатываемая деталь 8 из тонколистового материала (штампованное изделие), показанная на фиг. 10, например, используется для автомобилей, железнодорожных транспортных средств, строительных материалов, кораблей, бытовой техники и т.п. Обрабатываемая деталь 8 из тонколистового материала изготавливается путем, например, этапа резания, на котором осуществляется резание (отрезание) концевой части 3 в продольном направлении листового материала 1, показанного на фиг. 7А и фиг. 7В, вдоль криволинейной линии 2 резания, и этапа штамповки, на котором осуществляется штамповка листового материала 1 после этапа резания (т.е., обрабатываемой части 4 материала листового материала 1). На фиг. 7А показан вид в плане листового материала 1, и на фиг. 7В показан вид в увеличенном масштабе части, указанной символом «Х» на фиг. 7А.

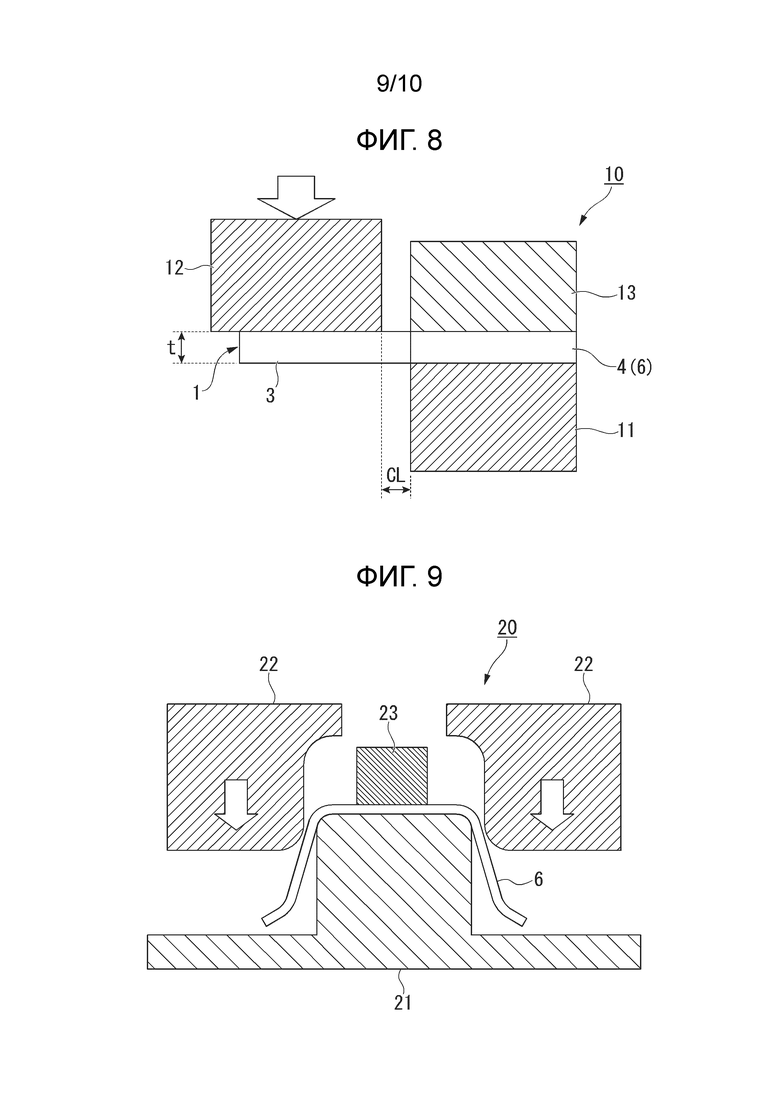

На фиг. 8 показан схематический вид в разрезе, иллюстрирующий известное режущее устройство 10, которое используется при резании листового материала 1. Как показано на фиг. 8, при резании концевой части 3 листового материала 1 верхний нож 12, имеющий предварительно заданный зазор CL/t (%) относительно нижнего ножа 11, перемещается вниз, при этом листовой материал 1 зажат посредством нижнего ножа 11 и прижима 13 для листа. В результате концевая часть 3 листового материала 1 отрезается, и таким образом получают обрабатываемый материал 6 из листового материала 1. Как показано на фиг. 8, «CL» представляет собой расстояние между верхним ножом 12 и нижним ножом 11, и «t» представляет собой толщину листа листового материала 1. То есть «зазор CL/t (%)» представляет собой отношение расстояния CL к толщине t листа.

На фиг. 9 показан схематический вид в разрезе, иллюстрирующий штамповочное устройство 20, которое используется при штамповке обрабатываемого материала 6. Как показано на фиг. 9, тонколистовая обрабатываемая деталь 8, показанная на фиг. 10, может быть получена путем осуществления отбортовки-вытяжки на обрабатываемом материале 6, используя пуансон 21, матрицу 22 и опорный элемент 23.

Здесь, на этапе резания, показанном на фиг. 8, при отрезании концевой части 3 от листового материала 1, возможно образование заусенцев в обрабатываемой части 4 материала листового материала 1. Заусенцы приобретают повышенную твердость при силовой обработке и тем самым обрабатываемость (формуемость) обрабатываемого материала 6 снижается. Далее, если обрабатываемость обрабатываемого материала 6 снижается, происходит уменьшение производительности и увеличение затрат на изготовление тонколистовой обрабатываемой детали 8. Образование заусенцев будет заметным при большом зазоре CL/t (%) (например, больше 10%), и поэтому важно управлять зазором CL/t (%), чтобы он имел предварительно заданную величину (например, меньше или равен 10%), чтобы увеличить производительность при изготовлении тонколистовой обрабатываемой детали 8.

Однако, с точки зрения точности изготовления или т.п. матрицы и пуансона, нелегко управлять зазором CL/t (%) между верхним ножом 12 и нижним ножом 11, чтобы он имел предварительно заданную величину (например, меньше или равен 10%) при резании листового материала 1 вдоль криволинейной линии 2 резания. Далее, даже в том случае, если резание листового материала 1 осуществляется линейно, зазор CL/t изменяется из-за упругой деформации или т.п. матрицы и пуансона, которая происходит во время резания листового материала 1. Поэтому нелегко управлять зазором CL/t, чтобы он имел предварительно заданную величину, и подавлять образование заусенцев при массовом производстве.

Патентный документ 1 раскрывает пробивной штамп, в котором заусенцы, образующиеся во время пробивки, раздавливаются посредством роликов, обеспеченных сверху и снизу. Далее, Патентный документ 2 раскрывает способ предотвращения образования заусенцев в поперечном сечении части с формируемым отверстием путем осуществления прессования пуансонами одинаковой формы в одной и той же позиции сверху и снизу от листового материала.

Однако, в Патентном документе 1 заусенцы, образуемые при пробивке, раздавливаются, и тем самым раздавленная часть приобретает повышенную твердость, так что обрабатываемость дополнительно снижается. Далее, в Патентном документе 2, так как прессование пуансонами одинаковой формы в одной и той же позиции осуществляется сверху и снизу от листового материала, требуется два пресса, и тем самым такие затраты, как стоимость оборудования, увеличиваются.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: не прошедшая экспертизу заявка на патент Японии, первая публикация № H10-263721.

Патентный документ 1: не прошедшая экспертизу заявка на патент Японии, первая публикация № H11-221628.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Авторы настоящего изобретения сосредоточили внимание на наклоняющемся вниз листовом материале 1 при резании листового материала 1, как факторе образования заусенцев в обрабатываемом материале 6.

На фиг. 11 показан схематический вид, иллюстрирующий состояние, когда верхний нож 12, показанный на фиг. 8, перемещается вниз, и иллюстрирующий состояние во время резания. Как показано на фиг. 11, если верхний нож 12 перемещается вниз в состоянии, когда листовой материал 1 зажат посредством нижнего ножа 11 и прижима 13 для листа, верхний нож 12 вступает в контакт с поверхностью листового материала 1, и тем самым концевая часть 3 листового материала 1 наклоняется вниз.

Если происходит этот наклон вниз листового материала 1, нижнему ножу 11 трудно врезаться в листовой материал 1, и тем самым образование трещины от места, которое контактирует с нижним ножом 11, становится затруднительным. Далее, из-за наклона вниз листового материала 1, на листовой материал 1 действует растяжение, и тем самым образование трещины от верхнего ножа 12 становится более легким. Поэтому, если верхний нож 12 перемещается дальше вниз от состояния, показанного на фиг. 11, образование трещины происходит от места, которое контактирует с верхним ножом 12, и тем самым поверхность S среза образуется в направлении перемещения верхнего ножа 12, и в результате образуются заусенцы. Вышеупомянутый наклон вниз определяется упругой деформацией листового материала 1, и поэтому угол наклона листового материала 1 становится больше при увеличении предела прочности на растяжение. Другими словами, чем больше предел прочности на растяжение листового материала 1, тем больше становятся заусенцы, образуемые в обрабатываемом материале 6.

Настоящее изобретение было выполнено с учетом приведенных выше обстоятельств, и целью изобретения является создание режущего устройства и способа резания, при которых образование заусенцев при отрезании концевой части листового материала может быть легко подавлено при низкой стоимости.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

Для решения указанной выше проблемы настоящее изобретение предлагает следующее.

(1) Согласно одному аспекту настоящего изобретения предлагается режущее устройство для получения обрабатываемого материала путем отрезания концевой части листового материала посредством первого режущего ножа и второго режущего ножа, которые относительно приближаются друг к другу, при этом режущее устройство включает в себя первую контактную часть и первый режущий нож, которые зажимают обрабатываемую часть материала листового материла, которая будет обрабатываемым материалом, со стороны ее передней и задней поверхностей, второй режущий нож и вторую контактную часть, которые зажимают концевую часть материала листового материала, которая будет концевой частью, со стороны ее передней и задней поверхностей, и приводную часть, которая заставляет первый режущий нож и второй режущий нож начинать относительное приближение друг к другу, при этом поддерживая плоское состояние, при котором обрабатываемая часть материала и концевая часть материала располагаются в одной плоскости по меньшей мере на одной из передней поверхности и задней поверхности листового материала.

(2) Режущее устройство согласно пункту (1), в котором криволинейный участок образован в каждом из первого режущего ножа и второго режущего ножа, если смотреть в направлении, в котором первый режущий нож и второй режущий нож приближаются друг к другу.

(3) Режущее устройство согласно пункту (2), в котором кривизна криволинейного участка первого режущего ножа может быть больше или равна -0,07 мм-1 и меньше или равна 0,20 мм-1.

(4) Режущее устройство согласно любому из пунктов (1)-(3), в котором зазор между первым режущим ножом и вторым режущим ножом может быть больше 10% и меньше или равен 30%.

(5) Режущее устройство согласно любому из пунктов (1)-(4), в котором усилие давления второй контактной части относительно концевой части материала может быть больше или равно 0,05 кН.

(6) Режущее устройство согласно любому из пунктов (1)-(5), в котором вторая контактная часть может включать в себя плоскую часть, которая вступает в контакт с концевой частью материала листового материала.

(7) Режущее устройство согласно пункту (6), в котором минимальный размер по ширине плоской части может быть больше или равен толщине листа листового материала.

(8) Режущее устройство согласно пункту (6) или пункту (7), в котором максимальный размер по ширине плоской части может быть меньше, чем 0,5 от минимального размера по ширине концевой части листового материала.

(9) Режущее устройство согласно пункту (6) или пункту (7), в котором максимальный размер по ширине плоской части может быть меньше или равен 30 мм.

(10) Режущее устройство согласно любому из пунктов (1)-(9), в котором режущее устройство может дополнительно включать в себя часть для удаления концевой части, которая прикладывает внешнее усилие к концевой части после резания листового материала и после высвобождения концевой части от зажима посредством второго режущего ножа и второй контактной части.

(11) Согласно другому аспекту настоящего изобретения предлагается способ резания для получения обрабатываемого материала путем отрезания концевой части листового материала посредством первого режущего ножа и второго режущего ножа, которые относительно приближаются друг к другу, при этом способ резания включает в себя зажим обрабатываемой части материала листового материала, которая будет обрабатываемым материалом, со стороны ее передней и задней поверхностей, зажим концевой части материала листового материала, которая будет концевой частью, со стороны ее передней и задней поверхностей, и привод первого режущего ножа и второго режущего ножа, чтобы начать относительное приближение друг к другу, при этом поддерживая плоское состояние, при котором обрабатываемая часть материала и концевая часть материала располагаются в одной плоскости, по меньшей мере на одной из передней поверхности и задней поверхности листового материала.

(12) Способ резания согласно пункту (11), в котором растяжение может не прилагаться ни к передней поверхности, ни к задней поверхности листового материала во время начала приближения.

(13) Способ резания согласно пункту (11) или пункту (12), в котором зазор между первым режущим ножом и вторым режущим ножом может быть установлен больше 10% и меньше или равным 30%.

(14) Способ резания согласно любому из пунктов (11)-(13), в котором усилие давления при зажиме концевой части материала может быть установлено больше или равным 0,05 кН.

(15) Способ резания согласно любому из пунктов (11)-(14), в котором листовой материал может представлять собой стальной лист, имеющий предел прочности на растяжение больше или равный 440 МПА.

(16) Способ резания согласно любому из пунктов (11)-(15), в котором толщина листа листового материала может находиться в диапазоне от 0,6 мм до 3,6 мм.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Согласно каждому из приведенных выше аспектов настоящего изобретения образование заусенцев при отрезании концевой части листового материала может быть легко подавлено при низкой стоимости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

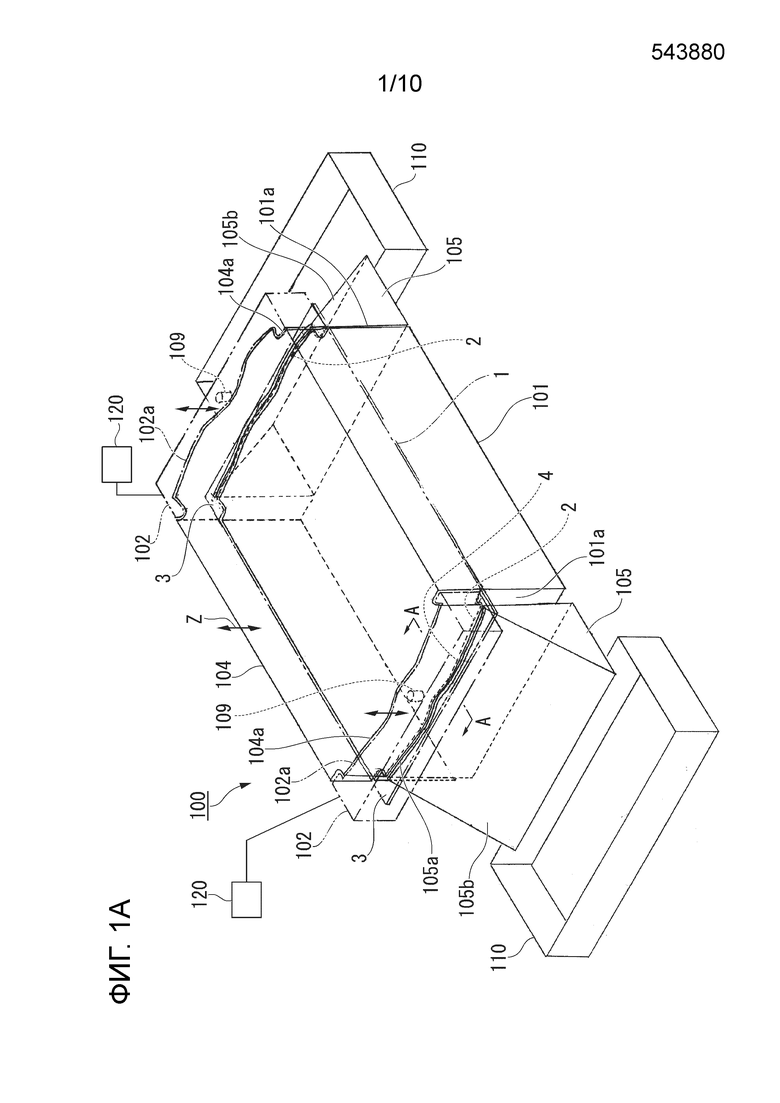

Фиг. 1А - вид в перспективе, иллюстрирующий режущее устройство согласно варианту осуществления настоящего изобретения.

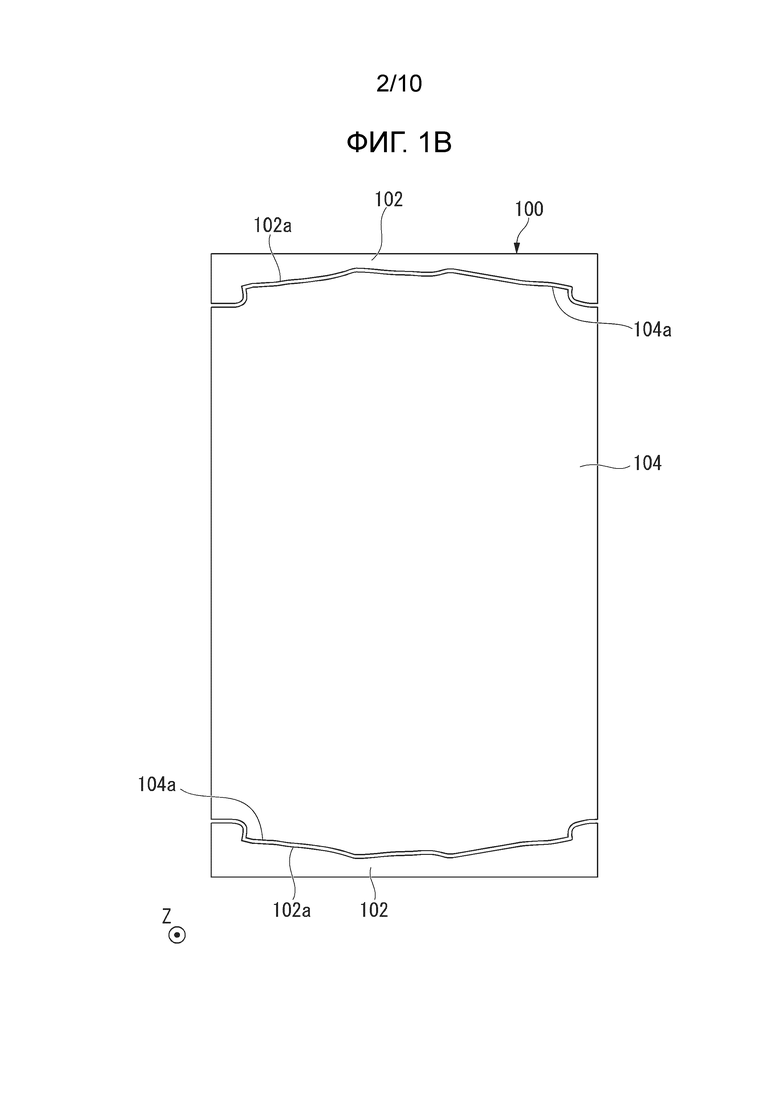

Фиг. 1В - вид в плане, иллюстрирующий режущее устройство.

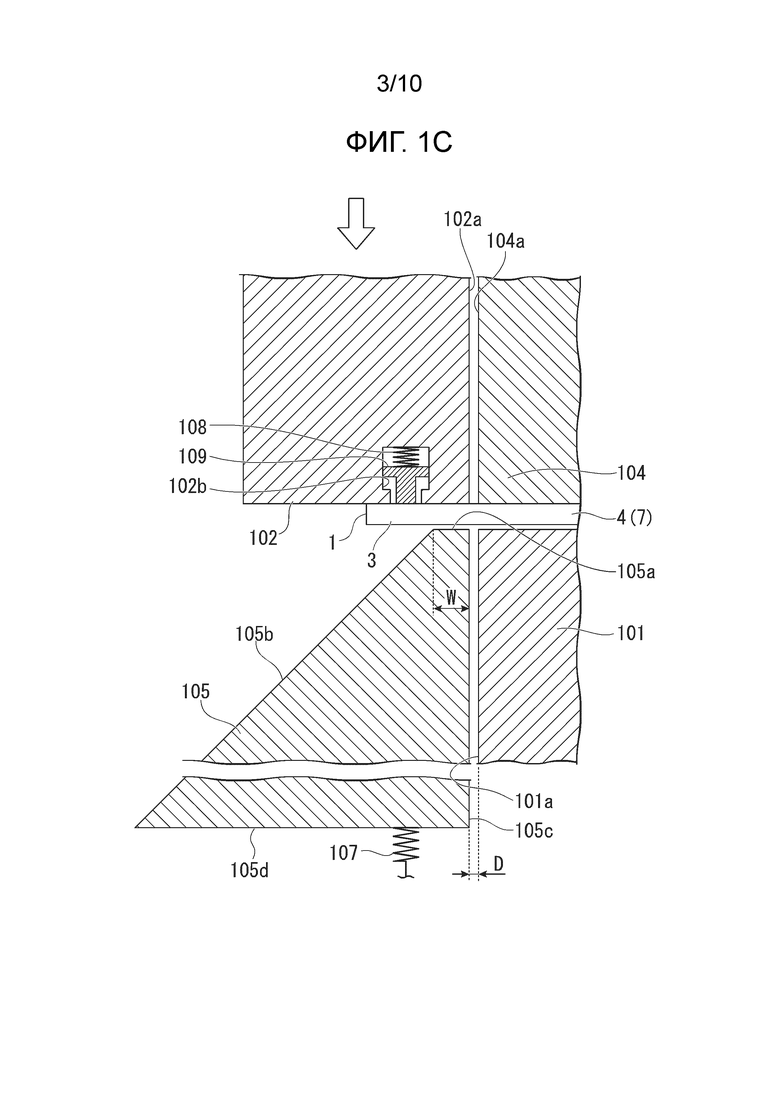

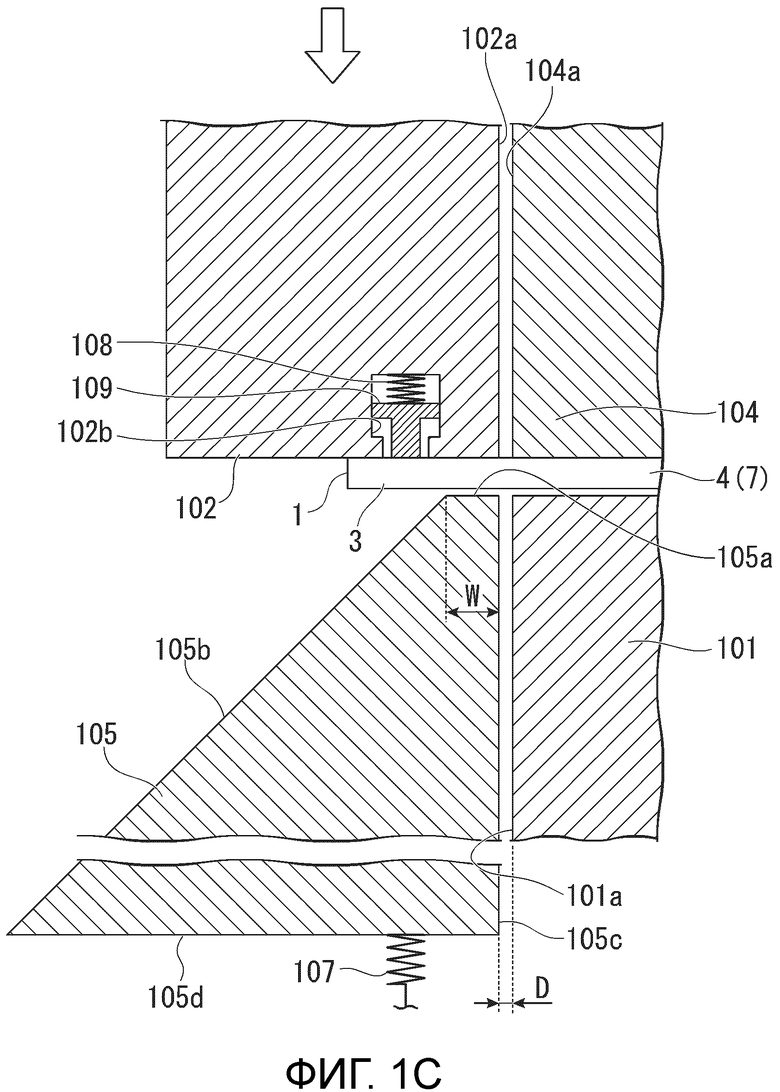

Фиг. 1С - вид в разрезе по линии А-А режущего устройства, показанного на фиг. 1А.

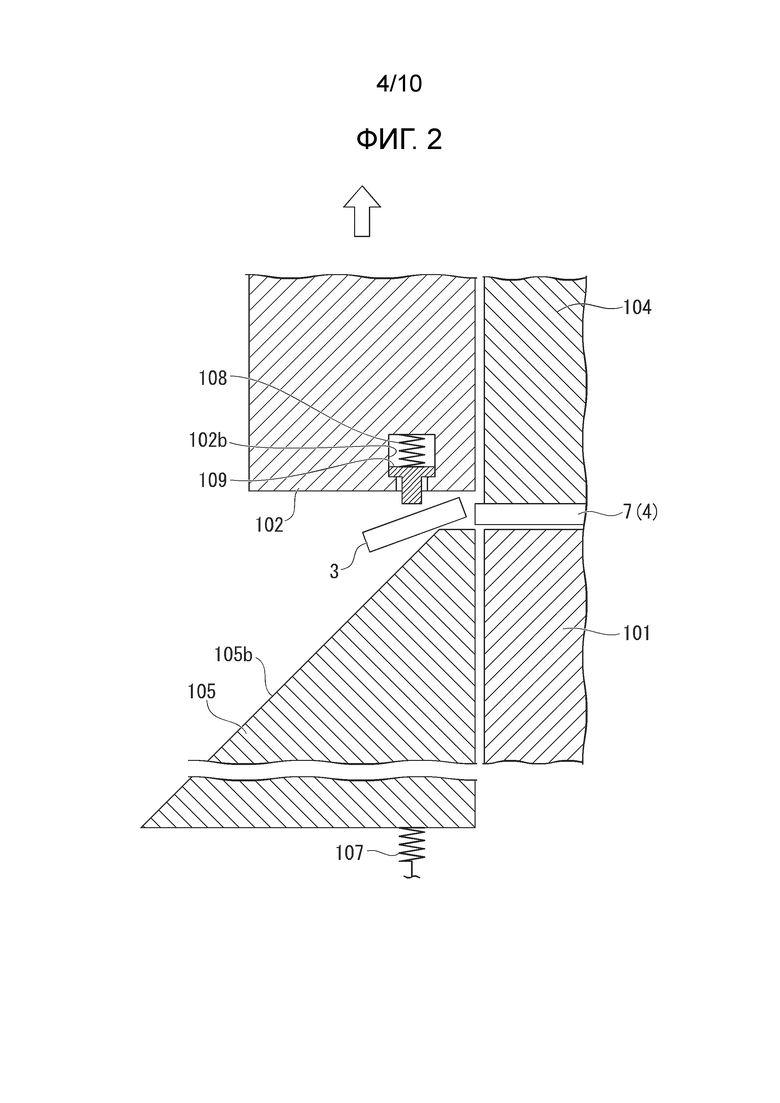

Фиг. 2 - вид в разрезе по линии А-А режущего устройства, показанного на фиг. 1А, иллюстрирующий состояние после резания.

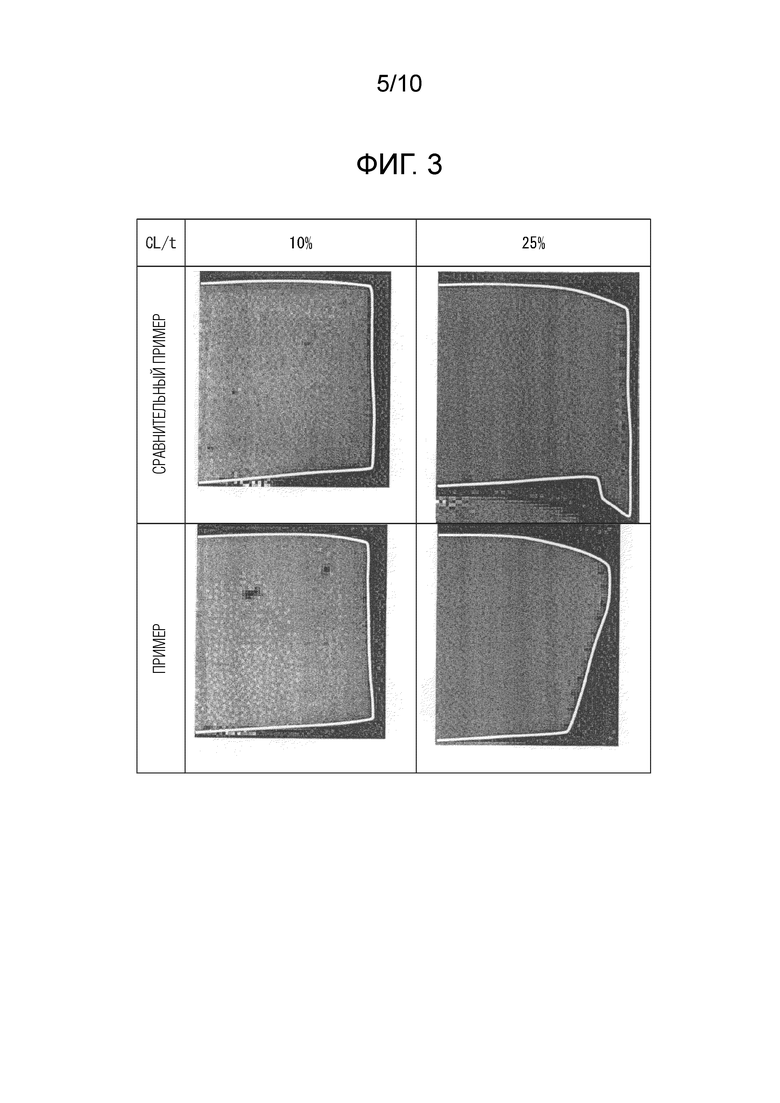

Фиг. 3 - фотографии поперечного сечения обрабатываемого материала, полученного с помощью режущего устройства согласно настоящему изобретению, и обрабатываемого материала, полученного с помощью известного режущего устройства.

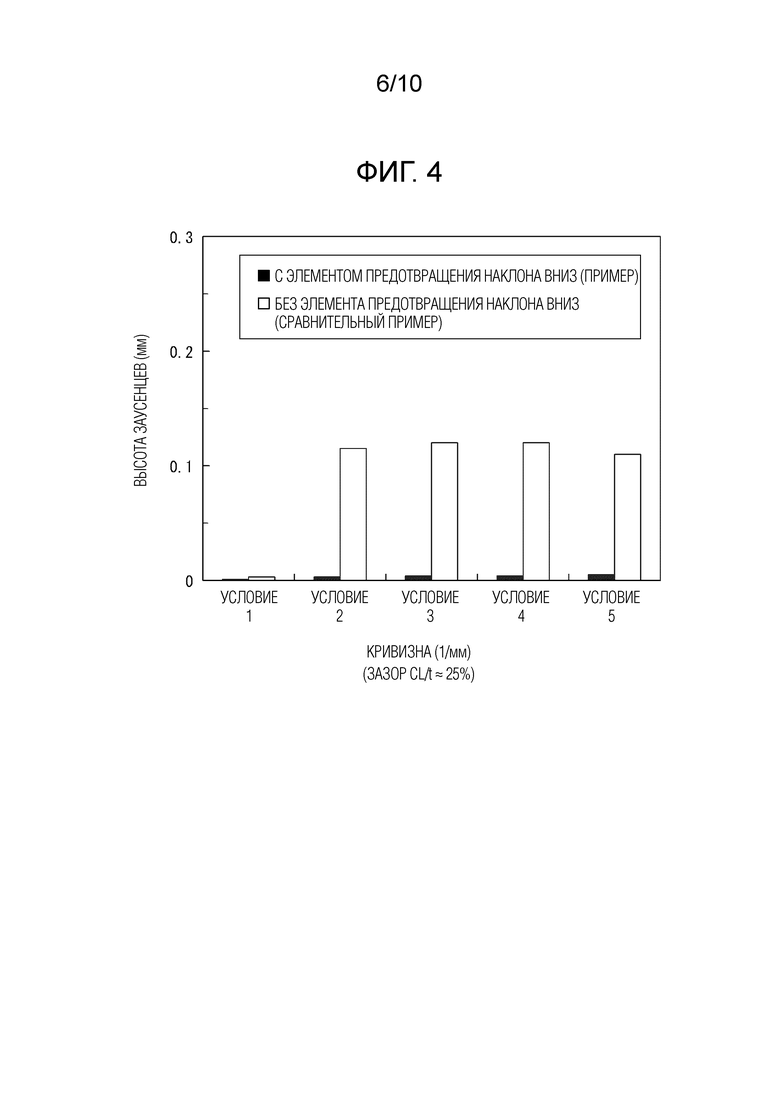

Фиг. 4 - график, иллюстрирующий изменение высоты заусенцев в соответствии с наличием или отсутствием элемента предотвращения наклона вниз.

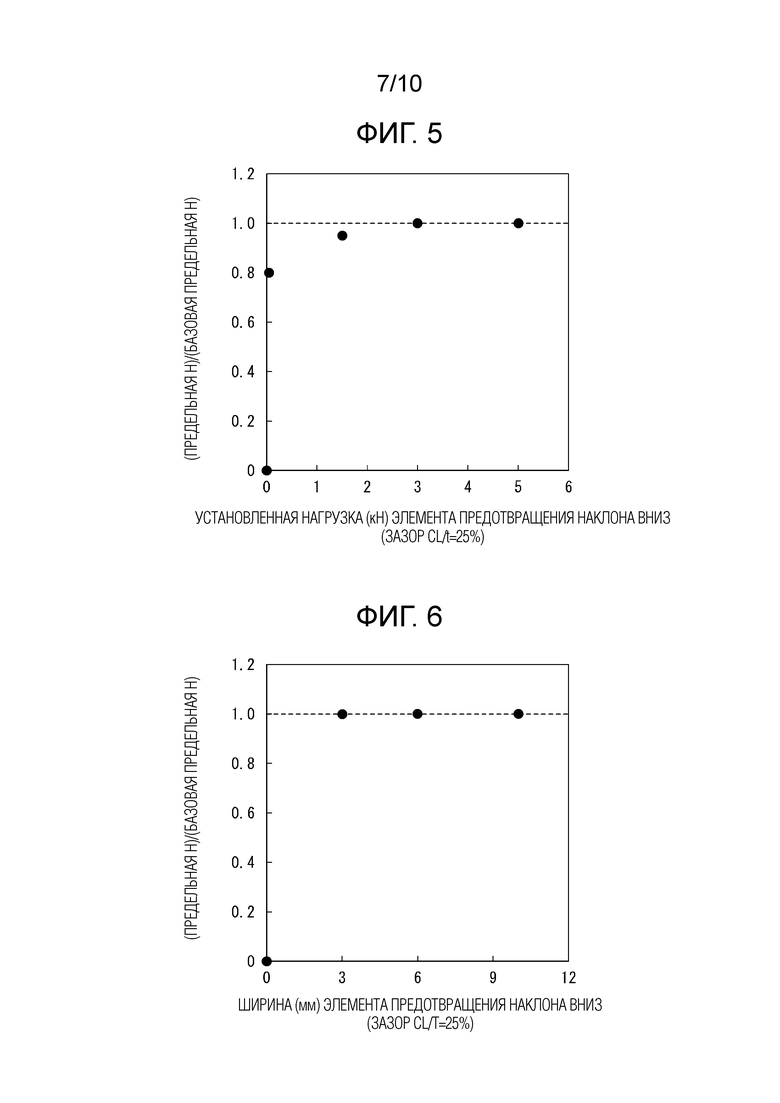

Фиг. 5 - график, иллюстрирующий зависимость между установленной нагрузкой элемента предотвращения наклона вниз и отношением (предельная Н)/(базовая предельная Н).

Фиг. 6 - график, иллюстрирующий зависимость между шириной элемента предотвращения наклона вниз и отношением (предельная Н)/(базовая предельная Н).

Фиг. 7А - вид в плане, иллюстрирующий листовой материал.

Фиг. 7В - вид в увеличенном масштабе части, указанной символом «Х» на фиг. 7А.

Фиг. 8 - схематический вид в разрезе, иллюстрирующий известное режущее устройство.

Фиг. 9 - схематический вид в разрезе, иллюстрирующий штамповочное устройство и иллюстрирующий состояние по время формования.

Фиг. 10 - вид в перспективе, иллюстрирующий пример тонколистовой обрабатываемой детали.

Фиг. 11 - вид, иллюстрирующий механизм образования заусенцев посредством известного режущего устройства.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будет подробно описан вариант осуществления настоящего изобретения со ссылкой на чертежи. В этом описании и на чертежах, составные элементы, имеющие по существу одинаковую функциональную конфигурацию, обозначены одинаковыми ссылочными позициями, и их дублирующие описания будут опущены.

Фиг. 1А-1С представляют собой виды, иллюстрирующие режущее устройство 100 согласно варианту осуществления настоящего изобретения. Фиг. 1А представляет вид в перспективе режущего устройства 100, фиг. 1В представляет вид в плане режущего устройства 100, фиг. 1С представляет вид в разрезе по линии А-А режущего устройства 100, показанного на фиг. 1А. Режущее устройство 100 отрезает концевую часть 3 в продольном направлении листового материала 1 (концевая часть материала листового материала 1) вдоль криволинейной линии 2 резания (осуществляет обрезку контура) путем перемещения верхнего ножа 102 в вертикальном направлении Z (направление, в котором верхний нож 102 приближается к нижнему ножу 101), как показано на фиг. 1А и фиг. 7А. На фиг. 1А, чтобы упростить чтение чертежа, верхний нож 102 и листовой материал 1 показаны штрихпунктирными линиями с двумя точками.

Материалом листового материала 1 является, например, металл, такой как железо, алюминий, нержавеющая сталь, медь, титан, магний или сталь. Материал листового материала 1 не ограничивается приведенным выше перечнем и может представлять собой композитный материал, образованный из металла и смолы, разнородного металла и т.п.

Далее, толщина листа листового материала 1 предпочтительно находится в диапазоне от 0,6 мм до 3,6 мм, более предпочтительно в диапазоне от 0,6 мм до 2,3 мм, и еще более предпочтительно в диапазоне от 0,6 мм до 1,8 мм.

Как показано на фиг. 1А-1С, режущее устройство 100 имеет нижний нож 101 (первый режущий нож), прижим 104 для листа (первая контактная часть), расположенный таким образом, что он обращен к нижнему ножу 101, пару верхних ножей 102 (вторые режущие ножи), расположенных таким образом, что они отделены на предварительно заданное расстояние от обеих торцевых поверхностей 104а в продольном направлении прижима 104 для листа, пару элементов 105 предотвращения наклона вниз (вторые контактные части), расположенных таким образом, что они обращены к верхним ножам 102, и пару коробов 110 для отходов.

Нижний нож 101 прикреплен к поверхности пола (не показано). Прижим 104 для листа выполнен с возможностью перемещения в вертикальном направлении Z. Далее, при резании листового материала 1, обрабатываемая часть 4 материала листового материала 1 зажимается посредством нижнего ножа 101 и прижима 104 для листа со стороны двух поверхностей (передней и задней поверхностей) в направлении толщины листового материала 1.

Верхний нож 102 располагается таким образом, что он отделен от нижнего ножа 101 на предварительно заданное расстояние, так что зазор CL/t (величина, получаемая делением расстояния CL между верхним ножом 102 и нижним ножом 101 на толщину t листа листового материала 1, см. фиг. 8) находится в диапазоне от 5% до 30%, например. То есть, расстояние между торцевой поверхностью 102а (криволинейная часть) верхнего ножа 102 и торцевой поверхностью 101а (криволинейная часть) нижнего ножа 101 находится в диапазоне от 5% до 30% толщины t листа листового материала 1. Каждый из пары верхних ножей 102 установлен на приводном узле 120 (приводная часть) и выполнен с возможностью перемещения в вертикальном направлении Z.

Далее, как показано на фиг. 1С, каждый из пары верхних ножей 102 имеет выемку 102b, обеспеченную в его нижней концевой части, толкатель 109 (часть для удаления концевой части), обеспеченный внутри выемки 102b, и упругое тело 108, которое смещает толкатель 109 таким образом, чтобы выталкивать его из выемки 102b. Упругое тело 108 представляет собой, например, винтовую пружину, пластинчатую пружину или т.п. Смещающее усилие упругого тела 108 устанавливается на таком уровне, чтобы не деформировать листовой материал 1. Концевая часть 3 листового материала 1 падает вниз под действием внешнего усилия от толкателя 109 и упругого тела 108 после резания.

Элемент 105 предотвращения наклона вниз имеет трапецеидальное поперечное сечение, как показано на фиг. 1С, и имеет верхнюю поверхность 105а для листа (плоская часть), которая вступает в контакт с нижней поверхностью концевой части 3 листового материала 1, боковую торцевую поверхность 105с, соединенную с верхней поверхностью 105а для листа и перпендикулярную верхней поверхности 105а для листа, наклонную поверхность 105b, соединенную с верхней поверхностью 105а для листа и наклоненную относительно верхней поверхности 105а для листа, нижнюю поверхность 105d, параллельную верхней поверхности 105а для листа, и упругое тело 107, обеспеченное на нижней поверхности 105d. Упругое тело 107 смещает элемент 105 предотвращения наклона вниз в направлении верхнего ножа 102. Упругое тело 107 представляет собой, например, винтовую пружину, пластинчатую пружину или т.п. Вместо упругого тела 107 может использоваться газовый баллон или т.п.

Далее, элемент 105 предотвращения наклона вниз располагается таким образом, что расстояние D между его боковой торцевой поверхностью 105с и торцевой поверхностью 101а нижнего ножа 101 находится в диапазоне от 0,01 мм до 100 мм. Предпочтительно расстояние D находится в диапазоне от 0,01 мм до 50 мм, и еще более предпочтительно в диапазоне от 0,01 мм до 10 мм.

Во время резания листового материала 1 концевая часть 3 в продольном направлении листового материала 1 зажимается посредством верхнего ножа 102 и элемента 105 предотвращения наклона вниз со стороны двух поверхностей (передней и задней поверхностей) в направлении толщины листового материала 1. При этом усилие давления упругого тела 107 устанавливается больше или равным 0,05 кН.

Пара коробов 110 для отходов располагаются ниже элементов 105 предотвращения наклона вниз, как показано на фиг. 1А. В коробах 110 для отходов размещаются концевые части 3, отрезанные от листового материала 1.

Далее, как показано на фиг. 1А и фиг. 1В, каждая из торцевой поверхности 101а нижнего ножа 101 и торцевой поверхности 104а прижима 104 для листа имеет криволинейную форму вдоль линии 2 резания листового материала 1, показанной на фиг. 7А, если смотреть в вертикальном направлении Z. Далее, каждая из торцевой поверхности 102а верхнего ножа 102 и боковой торцевой поверхности 105с элемента 105 предотвращения наклона вниз также имеет криволинейную форму вдоль линии 2 резания листового материала 1, если смотреть в вертикальном направлении Z. То есть, элемент 105 предотвращения наклона вниз имеет форму вдоль торцевой поверхности 102а верхнего ножа 102.

Ширина W верхней поверхности 105 для листа элемента 105 предотвращения наклона вниз (длина верхней поверхности 105а для листа в направлении, поперечном линии 2 резания листового материала 1, см. фиг. 1С) изменяется в продольном направлении верхней поверхности 105а для листа, так как элемент 105 предотвращения наклона вниз имеет криволинейную форму. Предпочтительно максимальный размер по ширине W верхней поверхности 105а для листа меньше, чем 0,5 от минимального размера по ширине w резания листового материала 1 (то есть, ширины отрезанной концевой части 3 листового материала 1, см. фиг. 7А). Таким образом, центр тяжести отрезаемой концевой части 3 листового материала 1 не располагается на верхней поверхности 105а для листа элемента 105 предотвращения наклона вниз, и поэтому концевая часть 3 листового материала 1 может упасть вниз. Максимальный размер по ширине W верхней поверхности 105а для листа меньше или равен 30 мм, например.

С другой стороны, предпочтительно минимальный размер по ширине W верхней поверхности 105а для листа больше или равен толщине листа листового материала 1. В этом случае можно увеличить толщину элемента 105 предотвращения наклона вниз, и тем самым возможно улучшить прочность элемента 105 предотвращения наклона вниз.

Далее будет описан способ получения обрабатываемого материала 7 путем отрезания концевой части 3 листового материала 1 с помощью режущего устройства 100. В начале, как показано на фиг. 1А и фиг. 1С, листовой материал 1 размещается между нижним ножом 101 и прижимом 104 для листа, и обрабатываемая часть 4 материала листового материала 1 зажимается посредством нижнего ножа 101 и прижима 104 для листа. После этого концевая часть 3 листового материала зажимается посредством верхнего ножа 102 и элемента 105 предотвращения наклона вниз. При этом концевая часть 3 листового материала 1 находится под действием давления за счет упругого тела 107, обеспеченного на элементе 105 предотвращения наклона вниз.

Далее, верхний нож 102 перемещается вниз (верхний нож 102 приближается к нижнему ножу 101), и тем самым происходит резка концевой части 3 листового материала 1. При этом, так как элемент 105 предотвращения наклона вниз, давит на концевую часть 3 листового материала 1, наклон (см. фиг. 11) концевой части 3 листового материала 1 может быть предотвращен. Тем самым предотвращается действие на листовой материал 1 растяжения (растяжения в направлении, поперечном линии 2 резания листового материала 1), и нижний нож 101 легко врезается в листовой материал 1. В результате трещина может образоваться от верхнего ножа 102, и трещина также может образоваться от нижнего ножа 101. Тем самым возможно предотвратить образование заусенцев в обрабатываемом материале 7.

В конце, как показано на фиг. 2, верхний нож 102 перемещается вверх и тем самым резание листового материала 1 заканчивается. При этом, когда верхний нож 102 перемещается вверх, концевая часть 3 листового материала 1 после резания освобождается от зажима, и поэтому концевая часть 3 падает под действием внешнего усилия, прилагаемого толкателем 109 верхнего ножа 102. Тем самым, так как может быть надежным образом обеспечено падение концевой части 3 листового материала 1 после резания, эффективность операции резания может быть улучшена. Далее, короб 110 для отходов обеспечен ниже элемента 105 предотвращения наклона вниз (см. фиг. 1А), и поэтому концевая часть 3 направляется посредством наклонной поверхности 105b элемента 105 предотвращения наклона вниз и размещается в коробе 110 для отходов.

Путем выполнения вышеуказанных этапов можно получить обрабатываемый материал 7 из листового материала 1 с помощью режущего устройства 100. Далее на обрабатываемом материале 7 осуществляется отбортовка-вытяжка с помощью штамповочного устройства 20, показанного на фиг. 9, в результате чего можно изготовить штампованное изделие, имеющее вытянутую отбортованную часть. При этом образование заусенцев подавляется в обрабатываемом материале 7, и поэтому возможно подавить возникновение дефектов формования во время отбортовки-вытяжки. В результате возможно подавить уменьшение производительности и увеличение затрат на изготовление штампованного изделия, и тем самым возможно осуществлять массовое производство штампованного изделия с высокой производительностью.

В режущем устройстве 100 согласно описанному выше варианту осуществления верхний нож 102 начинает приближение к нижнему ножу 101, при этом нижняя поверхность концевой части 3 листового материала 1 находится под действием давления от элемента 105 предотвращения наклона вниз. Другими словами, верхний нож 102 начинает приближение к нижнему ножу 101, при этом поддерживается плоское состояние, при котором обрабатываемая часть 4 и концевая часть 3 листового материала 1 располагаются в одной плоскости (без приложения растяжения к двум поверхностям в направлении толщины листового материала 1). Тем самым возможно предотвратить наклон вниз концевой части 3 листового материала 1, и поэтому возможно подавить образование заусенцев в обрабатываемом материале 7. Таким образом, образование заусенцев может быть легко подавлено при низкой стоимости.

Как было описано выше, в известном режущем устройстве 10 (см. фиг. 11), в том случае, когда зазор CL/t является большим (например, больше 10%), образуются заметные заусенцы из-за наклона вниз листового материала. Однако в режущем устройстве 100 согласно варианту осуществления настоящего изобретения возможно предотвратить наклон вниз листового материала, и поэтому образование заусенцев в обрабатываемом материале 7 может быть подавлено даже в том случае, если зазор CL/t является большим.

Далее, чем больше предел прочности на растяжение листового материала 1, тем более легко происходит наклон вниз. Поэтому, с точки зрения эффекта предотвращения наклона вниз, листовой материал 1 предпочтительно представляет собой стальной лист, имеющий предел прочности на растяжение больше или равный 440 МПа, более предпочтительно стальной лист, имеющий предел прочности на растяжение больше или равный 590 МПа, и еще более предпочтительно стальной лист, имеющий предел прочности на растяжение больше или равный 980 МПа.

Далее, чем меньше толщина листа листового материала 1, тем более легко происходит наклон вниз. Поэтому, чем меньше толщина листа листового материала 1, тем больше становится эффект предотвращения наклона вниз.

Далее, в листовом материале 1, в том случае, когда кривизна линии 2 резания листового материала больше или равна -0,07 мм-1, во время резания будет происходить заметный наклон вниз. Поэтому, в том случае, когда кривизна линии 2 резания больше или равна -0,07 мм-1, эффект предотвращения наклона вниз увеличивается. Здесь, отрицательная кривизна отображает вогнутую кривую, и положительная кривизна отображает выгнутую кривую.

С другой стороны, в том случае, когда кривизна линии 2 резания листового материала 1 превышает 0,20 мм-1, то когда на обрабатываемом материале 7 осуществляется отбортовка-вытяжка с помощью штамповочного устройства 20, показанного на фиг. 9, возникает концентрация напряжений в обрабатываемом материале 7, в результате чего иногда происходит разрушение. Поэтому, с точки зрения подавления разрушения во время отбортовки-вытяжки, предпочтительно, чтобы кривизна линии 2 резания листового материала 1 была меньше или равна 0,20 мм-1.

Таким образом, предпочтительно кривизна линии 2 резания листового материала 1 больше или равна -0,07 мм-1 и меньше или равна 0,20 мм-1.

Другими словами, так как резка листового материала 1 осуществляется вдоль форм нижнего ножа 101 и верхнего ножа 102, предпочтительно кривизна торцевой поверхности 101а нижнего ножа 101 больше или равна -0,07 мм-1 и меньше или равна 0,20 мм-1, и предпочтительно кривизна торцевой поверхности 102а верхнего ножа 102 больше или равна -0,20 мм-1 и меньше или равна 0,07 мм-1.

ПРИМЕРЫ

Далее будут описаны примеры, приведенные для подтверждения работы и эффектов настоящего изобретения.

(Пример 1)

Обрабатываемый материал изготавливался путем отрезания концевой части 3 листового материала 1 с помощью режущего устройства 100 согласно варианту осуществления настоящего изобретения. При этом кривизна (величина, обратная радиусу кривизны) линии 2 резания листового материала 1 устанавливалась на пяти уровнях Условие 1-Условие 5 в таблице 1, представленной ниже (Условие 3 иллюстрирует случай, когда линия 2 резания является линейной). При Условиях 1-3 и 5 в таблице 1 ширина W верхней поверхности 105а для листа элемента 105 предотвращения наклона вниз была установлена на 3 мм и зазор CL/t был установлен на 25%. С другой стороны, при Условии 4 в таблице 1 ширина W верхней поверхности 105а для листа была установлена на 3 мм и зазор CL/t был установлен на 10% и 25%. В качестве листового материала 1 использовался стальной лист, имеющий предел прочности на растяжение 980 МПа и толщину листа 1,4 мм. Установленная нагрузка (усилие давления на листовой материал 1) элемента 105 предотвращения наклона вниз была установлена на 5,0 кН.

Далее, для сравнения, обрабатываемый материал также изготавливался с помощью известного режущего устройства 10, показанного на фиг. 8.

Таблица 1

Затем, в отношении этих обрабатываемых материалов, поперечное сечение, перпендикулярное направлению ширины, было сфотографировано, и была измерена высота заусенцев. Результаты показаны на фиг. 3 и фиг. 4.

Как показано на фиг. 3, в сравнительном примере, в том случае, когда зазор CL/t составляет 25%, образуется большой заусенец по сравнению со случаем, когда зазор CL/t составляет 10%. С другой стороны, в примере, даже в том случае, когда зазор CL/t составляет 25%, большой заусенец не образуется. То есть, в этом примере, даже в том случае, когда зазор CL/t является большим, может быть подтверждено, что образование заусенцев может быть подавлено.

Далее, также и исходя из результатов, показанных на фиг. 4, может быть подтверждено, что в этом примере образование заусенцев в обрабатываемом материале может быть подавлено. Однако, при Условии 1, так как высота заусенцев из-за наклона вниз листового материала является небольшой, было обнаружено, что эффект предотвращения наклона вниз был меньше, чем при Условиях 2-5.

(Пример 2)

Подобно Примеру 1, обрабатываемый материал изготавливался с кривизной линии 2 резания листового материала 1, установленной в соответствии с Условием 4 в таблице 1. Зазор CL/t был установлен на 25%, и установленная нагрузка элемента 105 предотвращения наклона вниз устанавливалась на четырех уровнях 0,05 кН, 1,5 кН, 3,0 кН и 5,0 кН. Затем, осуществлялась отбортовка-вытяжка на этих обрабатываемых материалах, и определялось отношение (предельная Н)/(базовая предельная Н) для предельной высоты фланца. Результаты показаны на фиг. 5.

На фиг. 5 представлен график, иллюстрирующий зависимость между установленной нагрузкой элемента 105 предотвращения наклона вниз и отношением (предельная Н)/(базовая предельная Н) предельной высоты фланца. На фиг. 5 точка, в которой установленная нагрузка элемента предотвращения наклона вниз равна нулю, иллюстрирует случай, когда обрабатываемый материал, изготовленный с помощью известного режущего устройства 10, подвергается отбортовке-вытяжке.

Отношение (предельная Н)/(базовая предельная Н) предельной высоты фланца представляет собой величину, получаемую путем деления предельной высоты фланца (предельная Н), при которой высота фланца увеличивается на шаг примерно 1 мм и не происходит образование трещины в концевой части или локальное уменьшение поперечного сечения в направлении толщины, на предельную высоту фланца (базовая предельная Н) обрабатываемого материала, полученного при зазоре CL/t=10% с помощью известного режущего устройства 10.

Здесь, термин «высота фланца» означает высоту фланца на участке, за исключением участка с нарастающей кривизной в основании сформированного фланца. Поэтому, в том случае, когда может быть сформирован фланец, имеющий такую же высоту, что и обрабатываемый материал, полученный при зазоре CL/t=10%, отношение (предельная Н)/(базовая предельная Н) предельной высоты фланца равно 1,0, и в том случае, когда высота фланца может быть сформирована только в пределах, не выходящих за участок с нарастающей кривизной, отношение предельной высоты фланца равно нулю.

Большой заусенец образуется в обрабатываемом материале, изготавливаемом с помощью известного режущего устройства 10. Поэтому, как показано на фиг. 5, разрушение происходит, когда этот обрабатываемый материал подвергается отбортовке-вытяжке, и отношение предельной высоты фланца становится равным нулю.

С другой стороны, в том случае, когда установленная нагрузка элемента предотвращения наклона вниз была установлена больше или равной 0,05 кН, отношение предельной высоты фланца было больше 0,9, без образования большого заусенца. Исходя из этого результата, может быть подтверждено, что в режущем устройстве 100 обрабатываемый материал, имеющий хорошую пригодность к отбортовке-вытяжке, может изготавливаться даже в том случае, когда зазор CL/t имеет большой размер 25%.

(Пример 3)

Подобно Примеру 2, обрабатываемый материал изготавливался при кривизне линии 2 резания листового материала 1, установленной в соответствии с Условием 4 в таблице 1. Установленная нагрузка элемента 105 предотвращения наклона вниз была установлена на 5,0 кН, и ширина W верхней поверхности 105а для листа элемента 105 предотвращения наклона вниз устанавливалась на трех уровнях 3 мм, 6 мм и 10 мм. Затем, подобно Примеру 2, определялось отношение (предельная Н)/(базовая предельная Н) предельной высоты фланца. Результаты показаны на фиг. 6.

На фиг. 6 представлен график, иллюстрирующий зависимость между шириной W верхней поверхности 105 для листа элемента 105 предотвращения наклона вниз и отношением (предельная Н)/(базовая предельная Н). На фиг. 6, точка, в которой ширина элемента предотвращения наклона вниз равна нулю, иллюстрирует случай, когда обрабатываемый материал, изготовленный с помощью известного режущего устройства 10, подвергается отбортовке-вытяжке.

Как показано на фиг. 6, большой заусенец образуется в обрабатываемом материале, изготовленном с помощью известного режущего устройства 10. Поэтому разрушение происходит, когда этот обрабатываемый материал подвергается отбортовке-вытяжке, и отношение предельной высоты фланца становится равным нулю.

С другой стороны, в обрабатываемом материале, изготавливаемом с помощью режущего устройства 100 согласно варианту осуществления настоящего изобретения, отношение (предельная Н)/(базовая предельная Н) предельной высоты фланца было примерно 1,0, без образования большого заусенца. Также, исходя из этого результата, может быть подтверждено, что в режущем устройстве 100 обрабатываемый материал, имеющий хорошую пригодность к отбортовке-вытяжке, может изготавливаться даже в том случае, когда зазор CL/t имеет большой размер 25%.

Выше был описан вариант осуществления настоящего изобретения. Однако описанный выше вариант осуществления представляет собой только пример, и объем настоящего изобретения не ограничивается только описанным выше вариантом осуществления. Описанный выше вариант осуществления может быть реализован в различных других вариантах, и могут быть сделаны различные пропуски, замены и изменения в объеме, не отходящем от сущности настоящего изобретения. Описанный выше вариант осуществления и его модификации включены в объем настоящего изобретения, описанный в формуле изобретения и ее эквивалентах, а также в объем или сущность настоящего изобретения.

Например, в описанном выше варианте осуществления иллюстрируется случай, когда концевая часть 3 отрезается в продольном направлении листового материала 1.

Однако, режущее устройство 100 может быть сконфигурировано таким образом, чтобы отрезать концевую часть в направлении ширины листового материала 1. Далее, режущее устройство 100 может быть сконфигурировано таким образом, чтобы отрезать концевую часть в окружном направлении листового материала 1 (таким образом, что линия 2 резания листового материала 1 представляет собой одну замкнутую линию).

Далее, например, в описанном выше варианте осуществления иллюстрируется случай, когда верхний нож 102 имеет толкатель 109 и упругое тело 108. Однако, толкатель 109 и упругое тело 108 могут быть обеспечены в элементе 105 предотвращения наклона вниз. Далее, вместо толкателя 109 и упругого элемента 108 может быть обеспечено газодувное устройство для воздействия струей газа на концевую часть листового материала.

Далее, например, в описанном выше варианте осуществления иллюстрируется случай, когда режущее устройство 100 имеет пару верхних ножей 102. Однако, режущее устройство 100 может иметь один верхний нож 102.

Далее, например, в описанном выше варианте осуществления иллюстрируется случай, когда резание листового материала 1 осуществляется по криволинейной линии. Однако, резание листового материала 1 может осуществляться по прямой.

Далее, например, в описанном выше варианте осуществления иллюстрируется случай, когда элемент 105 предотвращения наклона вниз имеет наклонную поверхность 105b. Однако, наклонная поверхность 105b может представлять собой вертикальную поверхность. Однако, с точки зрения обеспечения пространства для размещения упругого тела 107, с точки зрения улучшения прочности элемента 105 предотвращения наклона вниз и т.п., предпочтительно обеспечивается наклонная поверхность 105b.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Согласно настоящему изобретению возможно обеспечить режущее устройство и способ резания, при которых образование заусенцев при отрезании концевой части листового материала может быть легко подавлено при низкой стоимости.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

1: листовой материал

2: линия резания

3: концевая часть листового материала

7: обрабатываемый материал

20: штамповочное устройство

100: режущее устройство

101: нижний нож (первый режущий нож)

102: верхний нож (второй режущий нож)

104: прижим для листа (первая контактная часть)

105: элемент предотвращения наклона вниз (вторая контактная часть)

107: упругое тело

110: короб для отходов

120: приводной узел (приводная часть)

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВКИ ВПИТЫВАЮЩЕГО ИЗДЕЛИЯ | 2018 |

|

RU2744188C1 |

| Штамп для резки листового материала | 1984 |

|

SU1148727A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2012 |

|

RU2602721C2 |

| СПОСОБ РЕЗКИ ДЛИННОМЕРНОГО ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354512C1 |

| Устройство для резки листовых материалов | 1977 |

|

SU791455A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ПРЯМОУГОЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2057622C1 |

| Врубовая машина | 2018 |

|

RU2761231C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2008 |

|

RU2455149C1 |

| НОЖ ШЕВРОННЫЙ ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2212986C2 |

| Устройство для резки | 1986 |

|

SU1479218A1 |

Изобретение относится к режущему устройству, представляющему собой устройство для получения обрабатываемого материала путем отрезания концевой части листового материала посредством первого режущего ножа и второго режущего ножа, которые относительно приближаются друг к другу. Режущее устройство содержит прижим для листового материала и первый режущий нож, которые зажимают обрабатываемую часть материала листового материала со стороны ее передней и задней поверхностей, второй режущий нож и элемент предотвращения наклона вниз, которые зажимают концевую часть материала листового материала со стороны ее передней и задней поверхностей, и приводную часть, которая заставляет первый режущий нож и второй режущий нож начинать относительное приближение, при этом поддерживая плоское состояние, при котором обрабатываемая часть материала и концевая часть материала располагаются в одной плоскости. В результате обеспечивается уменьшение образования заусенцев в обрабатываемом материале. 2 н. и 12 з.п. ф-лы, 11 ил., 1 табл., 3 пр.

1. Режущее устройство для получения обрабатываемого материала путем отрезания концевой части листового материала посредством первого режущего ножа и второго режущего ножа, которые относительно приближаются друг к другу, содержащее:

прижим для листового материала и первый режущий нож, которые зажимают обрабатываемую часть материала листового материала, которая будет обрабатываемым материалом, со стороны ее передней и задней поверхностей,

второй режущий нож и элемент предотвращения наклона вниз, которые зажимают концевую часть материала листового материала, которая будет концевой частью, со стороны ее передней и задней поверхностей, и

приводную часть, которая заставляет первый режущий нож и второй режущий нож начинать относительное приближение друг к другу, при этом поддерживая плоское состояние, в котором обрабатываемая часть материала и концевая часть материала расположены в одной плоскости по меньшей мере на одной из передней поверхности и задней поверхности листового материала,

при этом криволинейный участок образован в каждом из первого режущего ножа и второго режущего ножа, если смотреть в направлении, в котором первый режущий нож и второй режущий нож приближаются друг к другу, а

элемент предотвращения наклона вниз содержит плоскую часть, которая вступает в контакт с концевой частью материала листового материала, и наклонную поверхность, наклоненную относительно плоской части.

2. Режущее устройство по п. 1, в котором кривизна криволинейного участка первого режущего ножа больше или равна -0,07 мм-1 и меньше или равна 0,20 мм-1.

3. Режущее устройство по п. 1 или 2, в котором зазор между первым режущим ножом и вторым режущим ножом больше 10% и меньше или равен 30%.

4. Режущее устройство по любому из пп. 1-3, в котором усилие давления элемента предотвращения наклона вниз относительно концевой части материала больше или равно 0,05 кН.

5. Режущее устройство по п. 1, в котором минимальный размер по ширине плоской части больше или равен толщине листа листового материала.

6. Режущее устройство по п. 1 или 5, в котором максимальный размер по ширине плоской части меньше чем 0,5 от минимального размера по ширине концевой части листового материала.

7. Режущее устройство по п. 1 или 5, в котором максимальный размер по ширине плоской части меньше или равен 30 мм.

8. Режущее устройство по любому из пп. 1-7, которое дополнительно содержит толкатель для удаления концевой части, который прикладывает внешнее усилие к концевой части после резания листового материала и после высвобождения концевой части от зажима посредством второго режущего ножа и элемента предотвращения наклона вниз.

9. Способ резания для получения обрабатываемого материала путем отрезания концевой части листового материала посредством режущего устройства, содержащего первый режущий нож и второй режущий нож, которые относительно приближаются друг к другу, криволинейный участок, который образован в каждом из первого режущего ножа и второго режущего ножа, если смотреть в направлении, в котором первый режущий нож и второй режущий нож приближаются друг к другу, прижим для листового материала и элемент предотвращения наклона вниз, имеющий плоскую часть и наклонную поверхность, наклоненную относительно плоской части, включающий:

зажим обрабатываемой части материала листового материала, которая будет обрабатываемым материалом, со стороны ее передней и задней поверхностей посредством первого режущего ножа и прижима для листового материала;

зажим концевой части материала листового материала, которая будет концевой частью, со стороны ее передней и задней поверхностей посредством второго режущего ножа и плоской части элемента предотвращения наклона вниз; и

привод первого режущего ножа и второго режущего ножа, чтобы начать относительное приближение друг к другу, при этом поддерживая плоское состояние, в котором обрабатываемая часть материала и концевая часть материала расположены в одной плоскости по меньшей мере на одной из передней поверхности и задней поверхности листового материала,

при этом концевая часть материала не контактирует с наклонной поверхностью элемента предотвращения наклона вниз, когда концевая часть материала зажата посредством второго режущего ножа и плоской части элемента предотвращения наклона вниз.

10. Способ резания по п. 9, в котором растяжение не прикладывается ни к передней поверхности, ни к задней поверхности листового материала во время начала приближения.

11. Способ резания по п. 9, в котором зазор между первым режущим ножом и вторым режущим ножом установлен больше 10% и меньше или равным 30%.

12. Способ резания по любому из пп. 9-11, в котором усилие давления при зажиме концевой части материала установлено больше или равным 0,05 кН.

13. Способ резания по любому из пп. 9-12, в котором листовой материал представляет собой стальной лист, имеющий предел прочности на растяжение больше или равный 440 МПа.

14. Способ резания по любому из пп. 9-13, в котором толщина листа листового материала находится в диапазоне от 0,6 до 3,6 мм.

| US 7430951 B1, 07.10.2008 | |||

| Устройство для вырубки и зачистки деталей | 1975 |

|

SU662209A1 |

| Перфоратор для простреливания отверстий в стенках буровой скважины | 1939 |

|

SU58969A1 |

| КРОМКООБРЕЗНЫЕ НОЖНИЦЫ | 2009 |

|

RU2419521C2 |

| JP 1293922 A, 27.11.1989 | |||

| JP 10263721 A, 06.10.1998. | |||

Авторы

Даты

2019-04-17—Публикация

2016-02-01—Подача