Изобретение относится к автоматическому управлению и регулированию на многоцелевых станках с числовым программным управлением (ЧПУ) (обрабатывающих центрах) и может быть применено для построения системы управления процессом обработки с использованием данных о величине силы резания.

Из уровня техники [заявка на патент WO 2017082511 А1, опубл. 18.05.2017] известно «Устройство для беспроводного мониторинга силы резания вращающегося инструмента». Данное устройство, содержащее патрон, корпус, инструмент с тензодатчиком, а также блок для передачи по беспроводной сети сигнала силы резания, предназначено для мониторинга силы резания с целью контроля фактической нагрузки (силы резания) инструмента, используемого в станке в реальном времени.

Недостатком данного технического решения является оценка силы резания только по ее величине (амплитуде) без учета длительности сигнала.

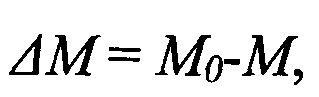

Также из уровня техники известен «Контроллер для станков с ЧПУ» [патент RU 2108900 С1, опубл. 20.04.1998]. В изобретении предложен способ адаптивного управления скоростью F подачи фрезы относительно заготовки в станке, имеющем главный привод, включающий операции контроля действительного крутящего момента М резания на главном приводе, вычисления разности моментов ΔM по формуле:

где М0 - заранее заданный справочный момент резания на главном приводе, установленный для фрезы и материала заготовки.

Недостатком данного изобретения является тот факт, что действительный крутящий момент М (как и сила резания) имеет широкий спектр колебаний в области высоких частот, что обуславливает необходимость применения фильтров. При этом отсекаются пиковые значения амплитуды, что снижает достоверность полученных результатов.

Наиболее близким техническим решением к заявляемому изобретению и принятым в качестве прототипа является «Адаптивная система управления процессом резания на металлорежущем станке» [патент RU 113030 U1, опубл. 27.01.2012]. В патенте раскрыта адаптивная система управления процессом резания на металлорежущем станке, содержащая измерительный преобразователь, средство памяти, блок сравнения, масштабирующий блок, средства фильтрации низких частот, таймер, вычислительное устройство, мультиплексор-коммутатор, аналого-цифровой преобразователь, радиопередатчик.

Недостатком данной системы является недостаточно точные данные о процессе резания, что объясняется примененной фильтрацией входных данных от измерительного преобразователя.

Задачами, на решение которых направлено изобретение, являются возможность повышения нагрузки на оборудование, а также создание адаптивной системы предельного регулирования.

Технический результат, достигаемый в настоящем изобретении, заключается в повышении надежности работы оборудования за счет получения более точных данных о нагрузке на несущую систему станка.

Указанный технический результат достигается за счет того, что в киберфизической системе мониторинга высокотехнологичного оборудования, содержащей измерительный преобразователь, средство памяти, блок сравнения, таймер, вычислительное устройство, указанное вычислительное устройство снабжено блоком интегрирования и блоком анализа, выход которого соединен с сигнальными блоками, срабатывающими при превышении заданного усилия и энергии деформации несущей системы станка.

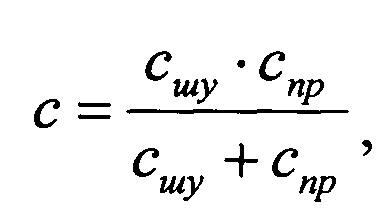

Уравнение динамики для силы резания с учетом жесткости несущей системы имеет вид:

где Р - сила резания; x(t) - перемещение переднего конца шпинделя под действием нагрузки;  - коэффициент трения; с - жесткость несущей системы.

- коэффициент трения; с - жесткость несущей системы.

где:  - жесткость шпиндельного узла,

- жесткость шпиндельного узла,  - жесткость процесса резания.

- жесткость процесса резания.

Элементарное приращение энергии dE для шпинделя:

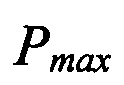

Решением системы дифференциальных уравнений (1, 2) является выражение для допустимого динамического усилия на шпинделе:

где  - максимально допустимая для данного режима статическая сила, Т - постоянная времени.

- максимально допустимая для данного режима статическая сила, Т - постоянная времени.

Для инженерных целей с достаточной точностью может быть применена линейная модель:

где x0 - установившееся значение смещения шпинделя.

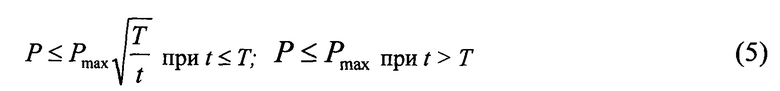

С учетом (4) из уравнения (2) получаем области допустимых значений для динамической силы:

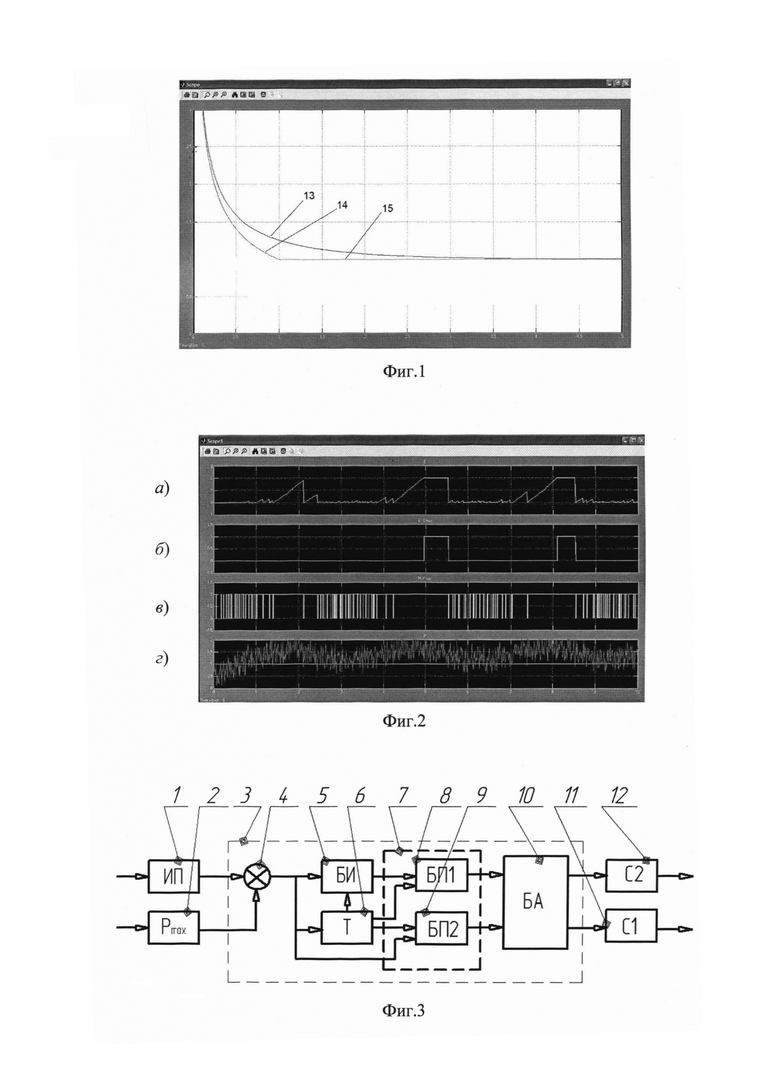

На фиг. 1 приведены расчеты областей допустимых изменений динамической нагрузки от ее длительности по зависимостям (3) [кривая 13] и (5) [линии 14, 15].

Результаты сравнения показывают, что в областях малых и больших интервалов длительности сигнала сходимость точного и приближенного решения очень хорошая. При средних интервалах времени приближенное решение является более жестким и обеспечивает некоторый запас допустимой силы по сравнению с точным решением. Соответственно, для инженерных расчетов можно рекомендовать полученную из выражений (5) расчетную зависимость:

где t - время действия силы Р.

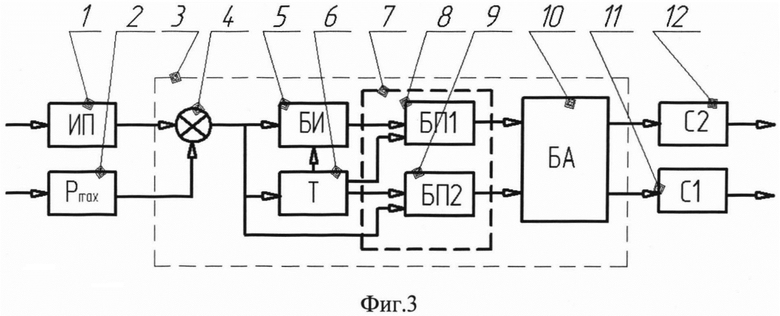

На фиг. 2 приведены временные диаграммы работы устройства, где а - график избыточной энергии деформации шпиндельного узла; б - сигнал превышения допустимой энергии деформации шпиндельного узла; в - сигнал превышения допустимой силы; г - график изменения силы от времени работы станка.

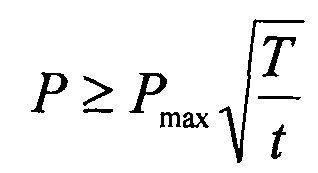

Сущность изобретения поясняется фиг. 3, на которой изображена киберфизическая система мониторинга высокотехнологичного оборудования.

Киберфизическая система мониторинга высокотехнологичного оборудования содержит измерительный преобразователь 1, устройство ввода максимальной для данного режима силы 2, вычислительное устройство 3, содержащее блок сравнения 4, блок интегрирования 5, таймер 6, банк памяти 7 с блоками памяти 8 и 9, блок анализа 10, сигнальные блоки превышения заданной силы 11 и энергии 12.

Киберфизическая система мониторинга высокотехнологичного оборудования работает следующим образом.

От измерительного преобразователя 1 и от устройства ввода максимальной для данного режима силы 2 на блок сравнения 4 поступают значения действительной и максимальной для данного режима сил, где определяется превышение действительной силы относительно максимальной силы. В случае положительного превышения (действительная сила больше максимально допустимой) сигнал с блока сравнения 4 включает таймер 6 и поступает на блок памяти 9 банка памяти 7 и далее на блок анализа 10, который формирует предупреждающий сигнал для сигнального блока превышения заданной силы 11. Таймер 6 запускает блок интегрирования 5, в котором подсчитывается энергия деформации несущей системы станка. Результат интегрирования запоминается в блоке памяти 8 и передается в блок анализа 10. В случае превышения энергии деформации (невыполнения условия в зависимости (6)), блок анализа 10 выдает информацию на сигнальный блок превышения заданной энергии 12. Если действительная сила становится меньше максимально допустимой, происходит обнуление таймера 6 и банка памяти 7.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ В КИБЕРФИЗИЧЕСКИХ СИСТЕМАХ, ПРЕИМУЩЕСТВЕННО ДЛЯ УПРАВЛЕНИЯ МОБИЛЬНЫМИ РОБОТАМИ И/ИЛИ БЕСПИЛОТНЫМИ ЛЕТАТЕЛЬНЫМИ АППАРАТАМИ | 2013 |

|

RU2578759C2 |

| АДАПТИВНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТРОЛЯ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 1990 |

|

RU2042168C1 |

| УСТРОЙСТВО МОДУЛЯ ДИСТАНЦИОННОГО МОНИТОРИНГА ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ | 2021 |

|

RU2762065C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МОСТОВЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2240551C2 |

| СПОСОБ КОМПЛЕКСНОГО ТЕЛЕМОНИТОРИНГА ПОДВИЖНЫХ ОБЪЕКТОВ | 2012 |

|

RU2487418C1 |

| СПОСОБ МОНИТОРИНГА И/ИЛИ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ СИЛОИЗМЕРИТЕЛЬНОГО УСТРОЙСТВА И СИЛОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2461802C2 |

| УСТРОЙСТВО ДИСТАНЦИОННОГО МОНИТОРИНГА ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ | 2018 |

|

RU2683787C1 |

| Способ определения аномалии в киберфизической системе | 2022 |

|

RU2790331C1 |

| СПОСОБ МОНИТОРИНГА ПЕРЕХОДНЫХ РЕЖИМОВ В ЭЛЕКТРОЭНЕРГЕТИЧЕСКОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2513874C1 |

| ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ПЕРЕМЕЩЕНИЙ И ДЕФОРМАЦИЙ ЛЕДНИКА | 2007 |

|

RU2362971C2 |

Изобретение относится к автоматическому управлению и регулированию на многоцелевых станках с числовым программным управлением. Киберфизическая система мониторинга высокотехнологичного оборудования содержит измерительный преобразователь, средство памяти, блок сравнения, таймер и вычислительное устройство. Вычислительное устройство снабжено блоком интегрирования и блоком анализа, выход которого соединен с сигнальными блоками, срабатывающими при превышении заданного усилия и энергии деформации несущей системы станка. Повышается надежность работы оборудования. 1 з.п. ф-лы, 3 ил.

1. Киберфизическая система мониторинга высокотехнологичного оборудования, содержащая измерительный преобразователь, средство памяти, блок сравнения, таймер, вычислительное устройство, отличающаяся тем, что вычислительное устройство снабжено блоком интегрирования и блоком анализа, выход которого соединен с сигнальными блоками, срабатывающими при превышении заданного усилия и энергии деформации несущей системы станка.

2. Киберфизическая система мониторинга высокотехнологичного оборудования по п. 1, отличающаяся тем, что сигнальный блок превышения энергии деформации срабатывает при условиях:

при t≤T;

при t≤T;

P>Pmax при t>Т,

где Р - сила резания; Pmax - максимально допустимая для данного режима статическая сила; Т=ƒ/c - постоянная времени; ƒ - коэффициент трения; с - жесткость несущей системы; t - время действия силы резания.

| Способ получения анионита "эспатит-ТМ" | 1950 |

|

SU113030A1 |

| СИСТЕМА ДИАГНОСТИКИ КОЛОНН ГИДРАВЛИЧЕСКОГО ШТАМПОВОЧНОГО ПРЕССА КОЛОННОЙ КОНСТРУКЦИИ | 2007 |

|

RU2364511C2 |

| КРИВОШИПНЫЙ ПРЕСС | 1998 |

|

RU2164206C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС С КОНТРОЛЕМ УСИЛИЯ ПРЕССОВАНИЯ | 2003 |

|

RU2243097C1 |

Авторы

Даты

2019-04-18—Публикация

2018-10-26—Подача