Область техники

Изобретение относится к способу создания линейных канавок на поверхности листовой стали. Изобретение, в частности, относится к способу создания линейных канавок, который позволяет получать линейные канавки на поверхности листовой стали посредством травления и с помощью которого могут быть образованы линейные канавки единообразной формы при одновременном подавлении ухудшения магнитных свойств листовой электротехнической стали с ориентированной структурой, вызываемых лазерным облучением при удалении защитного материала. Изобретение также относится к подходящему для данного способа устройству для образования линейных канавок.

Уровень техники

Листы обладающей превосходными магнитными свойствами электротехнической стали с ориентированной структурой главным образом применяются в качестве материала железных сердечников для трансформаторов и от них для улучшения эффективности использования энергии трансформаторами требуется наличие низких потерь в железе. Известные способы снижения потерь в железе листовых электротехнических сталей с ориентированной структурой включают способ обработки поверхности листовой стали в дополнение к способу строгого упорядочивания вторично рекристаллизованных зерен листовой стали с ориентацией Госса (четкость), способу повышения натяжения пленки, способу утончения листа стали и другим подобным.

Методика снижения потерь в железе обработкой поверхности листовой стали создает неоднородные напряжения на поверхности листовой стали физическим способом и утоньшает ширину магнитных доменов для уменьшения потерь в железе. Одна такая методика представляет собой способ образования на поверхности прошедшего конечный отжиг листа стали канавок с помощью зубчатого барабана. При этом способе магнитные домены поверхности листовой стали в результате образования канавок измельчаются, вследствие чего становится возможным снижение потерь в железе листовой стали. Кроме того, даже в случаях, когда после образования канавок выполняется термическая обработка, такая как отжиг для снятия внутренних напряжений, созданные канавки не исчезают и, таким образом, эффект снижения потерь в железе сохраняется. Однако этот способ является проблематичным в отношении того, что форма канавки склонна не сохранять однородность из-за значительного изнашивания зубчатого барабана, а повышение температуры зубчатого барабана или нанесение на него смазочного покрытия для препятствования износу зубчатого барабана приводит к увеличению стоимости производства.

Ввиду этого был разработан способ образования линейных канавок на поверхности листовой стали травлением без применения механических средств, таких как зубчатый барабан. Более подробно, поверхность листовой стали перед образованием форстеритовой пленки покрывается по шаблону защитной печатной краской, а затем все непокрытые защитной краской участки подвергаются селективному травлению для образования на поверхности листовой стали канавок с использованием такого способа, как электролитическое травление. При этом способе механического изнашивания устройства почти не происходит, вследствие чего его техническое обслуживание оказывается проще, чем при способе с применением зубчатого барабана.

Магнитные свойства листовой стали, в которой образованы такие линейные канавки, как известно, в значительной степени зависят от формы линейных канавок. Было найдено, что на потери в железе влияет не только глубина и ширина канавки, но также и отдельные детали ее формы, такие как кривизна участков канавки. Соответственно, если форма защитного материала, выступающего в качестве маски для травления, претерпевает изменения при образовании линейных канавок вышеупомянутым, использующим травление способом, форма канавки варьирует, приводя к изменениям магнитных свойств листовой стали. Следствием этого стало предложение методик улучшения точности нанесения защитного материала при способе образования линейных канавок травлением с тем, чтобы уменьшить колебания магнитных свойств листовой стали.

Например, JP H11-279646 A (PTL 1) предлагает методику, согласно которой для образования линейных канавок единообразной формы при нанесении защитного материала обеспечивается контроль поддержания постоянной температуры как защитной печатной краски, так и листовой стали. При поддержании постоянной температуры уменьшаются колебания вязкости защитной краски для уменьшения, таким образом, отклонений в форме канавки.

JP H07-032575 A (PTL 2) предлагает методику нанесения защитного материала глубокой офсетной печатью с сохранением таких условий, как вязкость защитной печатной краски и рисунок сетки рифленого валика, в пределах определенных диапазонов. Таким образом, полутоновые точки, обусловленные печатными ячейками, образованными на поверхности рифленого валика, подавляются для улучшения точности рисунка защитного материала.

В других, помимо листовой электротехнической стали с ориентированной структурой, областях также были предложены методики создания рисунка в защитном материале при помощи лазера. Например, JP H04-503718 A (PTL 3) предлагает способ, при котором при создании покрытия или при травлении в производстве печатных плат, электрических разъемов или другого подобного на поверхность материала лазером малой мощности наносится удаляемая защитная краска для получения рисунка защитного материала, используемого в качестве маски.

JP 2013-030523 A (PTL 4), предлагает применяемый в производстве составных металлокерамических монтажных плат способ образования защитного материала для покрытия поверхности металлического листа, предназначаемого для реализации электрической схемы, и листа металлической подложки металлокерамической составной монтажной платы с последующим облучением защитного материала лазером для удаления ненужных участков защитного материала. После удаления защитного материала лазером незащищенный металл подвергается травлению для образования рисунка схемы.

Раскрытие сущности изобретения

Техническая задача.

Однако линейные канавки, полученные способами, предложенными в PTL 1 и PTL 2, все еще имеют колебания формы, хотя точность формы защитного материала в них до некоторой степени улучшена. Это может быть объяснено следующим образом.

Для образования линейных канавок на поверхности листовой стали с помощью травления стойкий к травлению защитный материал должен быть нанесен по некоторому шаблону. Хотя в принципе имеются различные способы нанесения такого слоя защитного материала, в типичном случае применяется глубокая офсетная печать, которая является подходящей для нанесения непрерывного покрытия на имеющие крупные размеры подложки и позволяет создавать устойчивое покрытие даже на таких жестких подложках, как листовая сталь.

Фиг. 11 является принципиальной схемой, иллюстрирующей типичную конструкцию устройства 100 глубокой офсетной печати, применяемого при глубокой офсетной печати. При выполнении глубокой офсетной печати вначале с помощью дукторного вала 101 наносится печатная краска 102 на поверхность рифленого валика 103. Поверхность рифленого валика 103 имеет ячейки 104 глубокой печати, которые представляют собой впадины, предназначенные для удержания печатной краски. Печатная краска, прилипшая к другим помимо ячеек участкам, удаляется ракелем 105. После этого материал покрытия переносится на поверхность выносного валка 106 и далее переносится на поверхность подложки 107.

Вышеописанный способ печати может применяться для создания образованного защитным материалом рисунка, служащего в качестве маски для травления при образовании линейных канавок на поверхности листа электротехнической стали с ориентированной структурой с помощью травления. Фиг. 12 иллюстрирует пример образованного защитным материалом рисунка. В этом примере поверхность стального листа 110 циклически покрывается защитным материалом 111 в направлении прокатки. Между участками, покрытыми защитным материалом, присутствуют не имеющие покрытия участки 112, не покрытые защитным материалом. В этих участках поверхность листовой стали оказывается раскрытой. Соответственно, когда выполняется травление листовой стали, поверхность листовой стали на не имеющих покрытия участках подвергается избирательному травлению, тем самым образуя линейные канавки.

Однако исследование авторов настоящего изобретения продемонстрировало сложность достижения такой идеальной формы, как показана на фиг. 12, с рисунком защитного материала, полученным способом печати, такой как глубокая офсетная печать, и реальный образованный защитным материалом рисунок имел такой вид, как показано на фиг. 13. Более подробно, граница между имеющим покрытие участком, покрытым защитным материалом, и непокрытым участком имеет пологий профиль сечения, как показано на фиг. 13, и ее форма различается в зависимости от местоположения. При виде сверху видно, что форма каждого непокрытого участка 112 листа стали варьирует, в отличие от идеальной линейной формы, иллюстрируемой фиг. 12.

Такие отклонения не могут быть полностью исключены даже в случае, когда обеспечивается температурный контроль краски защитного материала и листовой стали, как описано в PTL 1, и, по-видимому, являются неизбежными при получении рисунка защитного материала глубокой офсетной печатью. Как упоминалось выше, при глубокой офсетной печати краска защитного материала переносится с рифленого валика на поверхность листовой стали через выносной валок. Как показано на фиг. 14, печатная краска защитного материала, переносимая на поверхность выносного валка, имеет форму выпуклой чаши с направленным наружу выпучиванием. Это и приводит к такой пологой лобовой поверхности рисунка защитного материала, образованного переносом краски для печати защитного материала на поверхность листовой стали, которая показана на фиг. 13. Кроме того, так как на форме нахождения печатной краски защитного материала сказываются изменения в форме печатной ячейки, эта форма различается в зависимости от местоположения.

Для исключения такой проблемы при глубокой офсетной печати вместо непосредственного образования рисунка защитного материала посредством печати с использованием рифленого валика, рисунок защитного материала может быть образовывал с помощью лазера, как описано в PTL 3 и PTL 4. Более подробно, после однородного покрытия всей поверхности стального листа защитным материалом участки, где покрытие не требуется, облучаются лазером для мгновенного испарения или возгонки защитного материала с избирательным удалением таким образом защитного материала на облученных участках. При этом способе форма каждого участка, подвергнутого обработке по удалению защитного материала, не затрагивается при изменениях печатных ячеек и других подобных обстоятельствах, в связи с чем следует ожидать образования линейных канавок однородной формы.

Однако исследование авторов изобретения показало, что простое применение методики удаления защитного материала с помощью лазера к листу электротехнической стали с ориентированной структурой не позволяет достичь превосходных магнитных свойств. В листе электротехнической стали с ориентированной структурой для получения превосходных магнитных свойств необходимо обеспечение упорядочивания кристаллической ориентации. Если для удаления защитного материала применяется лазер, лист стали на участках облучения лазером нагревается с возрастанием температуры, в результате чего кристаллическая микроструктура подвергается изменениям, таким как рекристаллизация, и становится неоднородной. Это вызывает ухудшение магнитных свойств листовой стали.

Было бы полезным предложение способа создания линейных канавок, позволяющего получать линейные канавки на поверхности листовой стали посредством травления, с помощью которого было бы возможно образование линейных канавок единообразной формы при одновременном подавлении ухудшения магнитных свойств листовой электротехнической стали с ориентированной структурой, вызываемых лазерным облучением при удалении защитного материала. Также могло бы быть полезным предоставление устройства для образования линейных канавок, подходящего для применения с таким способом.

Решение задачи.

Авторы изобретения изучили, как удаление защитного материала лазерным облучением влияет на лист электротехнической стали с ориентированной структурой (стальная подложка), и обнаружили следующее:

(1) Степень удаления защитного материала различается в зависимости от мощности, даже когда энергия лазерного облучения остается постоянной.

(2) При удалении защитного материала с помощью лазера малой мощности происходит заметное расплавление стальной подложки.

(3) Степень удаления защитного материала зависит от толщины покрытия защитного материала.

(4) При диаметре луча 0,1 мм или менее достигаются магнитные свойства особенно высокого качества.

На основе этих обнаружений авторы провели более тщательное изучение условий удаления защитного материала лазерным облучением.

Таким образом обеспечивается:

1. Способ образования линейных канавок, содержащий покрытие поверхности листа электротехнической стали с ориентированной структурой защитный материалом; циклическое выполнение сканирования лазером в направлении прокатки листа электротехнической стали с ориентированной структурой для удаления защитного материала с облученного лазером участка, при таком сканировании лазер применяется так, что осуществляется сканирование лазерным лучом в направлении, пересекающем направление прокатки листа электротехнической стали с ориентированной структурой; и травление листа электротехнической стали с ориентированной структурой по всем участкам, с которых был удален защитный материал, для образования линейной канавки, при том, что толщина покрытия защитного материала составляет от 0,5 мкм до 10 мкм, а мощность лазера составляет 1500 Вт или более.

2. Способ образования линейных канавок согласно п. 1, в котором лазерное сканирование выполняется при использовании от одного до пяти устройств для облучения лазером, время t сканирования в расчете на каждый проход луча составляет 2,5 мс или более и отношение Y времени t’ сканирования листа стали, в течение которого применяемый лазер реально выполняет сканирование по поверхности листа электротехнической стали с ориентированной структурой при каждом проходе луча при сканировании, ко времени t сканирования при каждом проходе луча при лазерном сканировании равно 0,8 или менее, где Y = t’/t.

3. Способ образования линейных канавок согласно п. 2, при котором лазерное сканирование выполняется с применением от одного до трех устройств для облучения лазером, диаметр луча лазера в направлении, ортогональном направлению сканирования лазера, составляет более 0,1 мм и 0,4 мм или менее, а отношение длины большой оси к длине малой оси лазера равно 1,25 или менее.

4. Способ образования линейных канавок согласно п. 2, при котором лазерное сканирование выполняется с применением четырех или пяти устройств для облучения лазером, диаметр луча лазера в направлении, ортогональном направлению сканирования лазера, составляет 0,03 мм или более и 0,1 мм или менее, а отношение длины большой оси к длине малой оси лазера равно 1,1 или менее.

5. Устройство для получения линейных канавок, содержащее устройство распределения, обеспечивающее снабжение рулонной электротехнической сталью с ориентированной структурой; сварочное устройство, которое соединяет рулоны друг с другом; устройство для нанесения защитного материала, которое покрывает поверхность листа электротехнической стали с ориентированной структурой защитный материалом; сушильное устройство, которое обеспечивает высушивание защитного материала, нанесенного на поверхность листа электротехнической стали с ориентированной структурой; лазерный излучатель, который обеспечивает облучение лазером защитного материала, покрывающего поверхность листа электротехнической стали с ориентированной структурой для частичного удаления защитного материала; травильное устройство, обеспечивающее травление листа электротехнической стали с ориентированной структурой на всех его участках с удаленным защитным материалом; средство для удаления защитного материала, которое удаляет защитный материал с поверхности листа электротехнической стали с ориентированной структурой; устройство для резки, которое выполняет разрезание листа электротехнической стали с ориентированной структурой; устройство для намотки, которое сматывает в рулон лист электротехнической стали с ориентированной структурой, расположенный надлежащим образом, и устройство для образования линейной канавки, содержащее, кроме того, лупер, который обеспечивает сохранение постоянной скорости прохождения листа под лазерным излучателем.

Технический результат.

С помощью применяющего травление способа образования линейных канавок на поверхности листовой стали оказывается возможным образование линейных канавок единообразной формы при одновременном недопущении ухудшения магнитных свойств листовой электротехнической стали с ориентированной структурой, вызываемых лазерным облучением при удалении защитного материала. Такой способ обеспечивает превосходную производительность, поскольку превосходные магнитные свойства могут достигаться даже при обработке с высокой скоростью. Кроме того, применение получаемого таким образом листа электротехнической стали с ориентированной структурой вносит вклад в более высокую эффективность использования энергии трансформаторов.

Краткое описание чертежей

На прилагаемых чертежах:

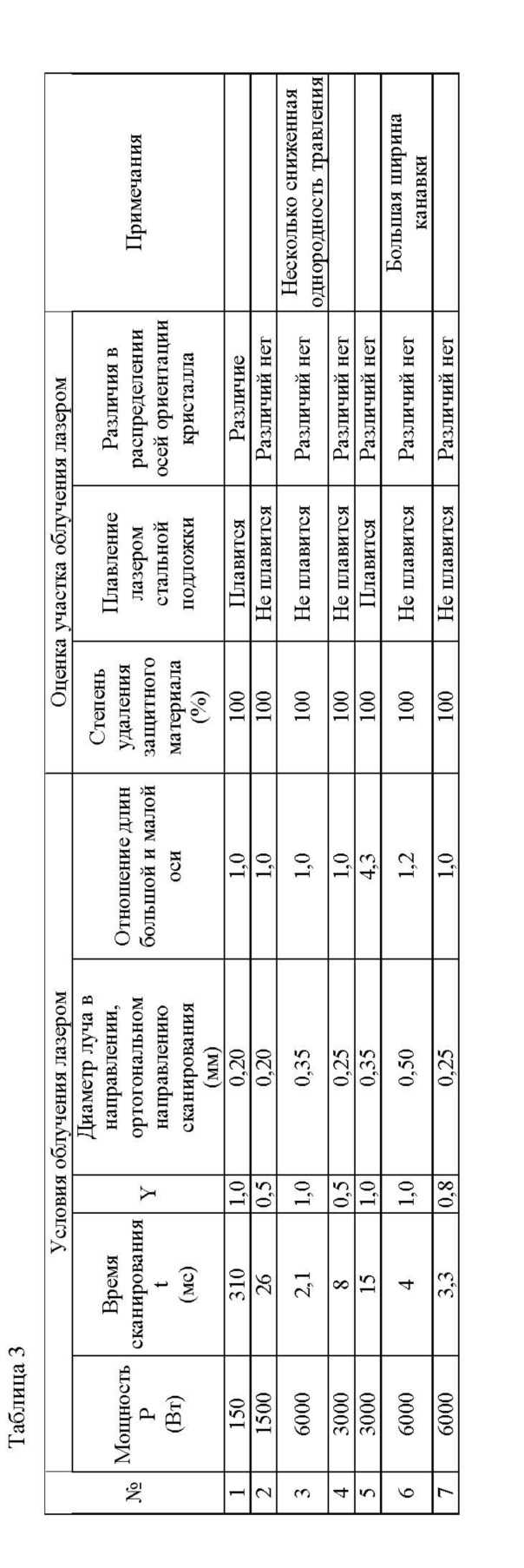

фиг. 1 представляет график, иллюстрирующий зависимость между мощностью лазера и степенью удаления защитного материала;

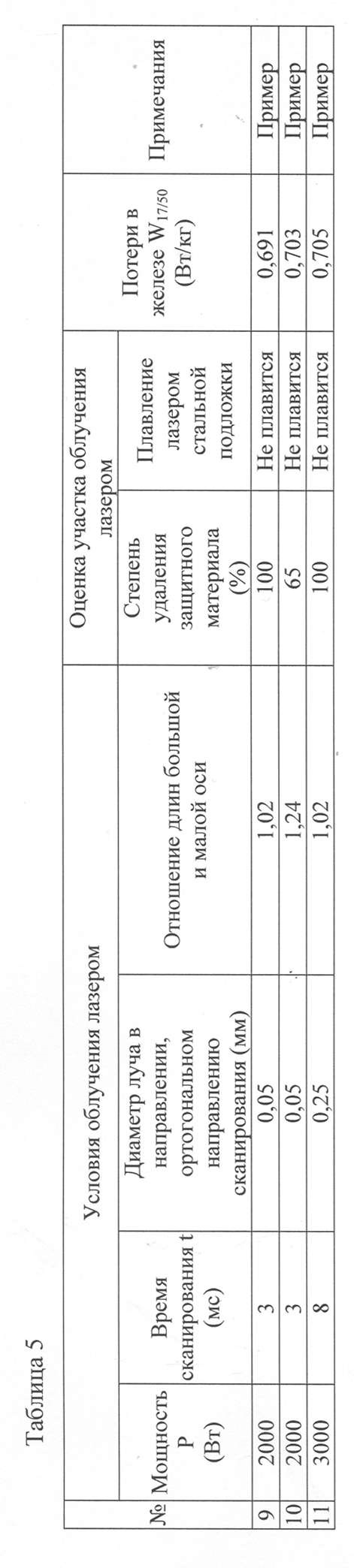

фиг. 2 схематично иллюстрирует участок удаления защитного материала после облучения лазером согласно одному из раскрываемых воплощений;

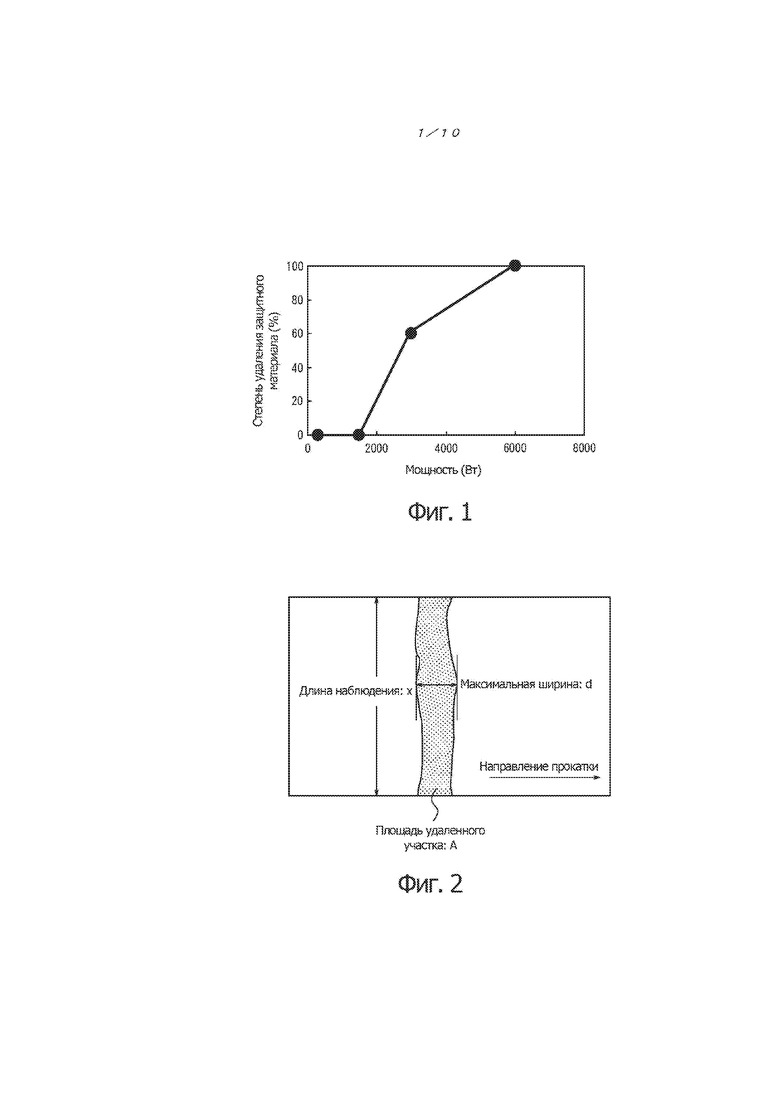

фиг. 3 является графиком, иллюстрирующим зависимость между энергией облучения лазером в расчете на единицу длины при сканировании и степенью удаления защитного материала;

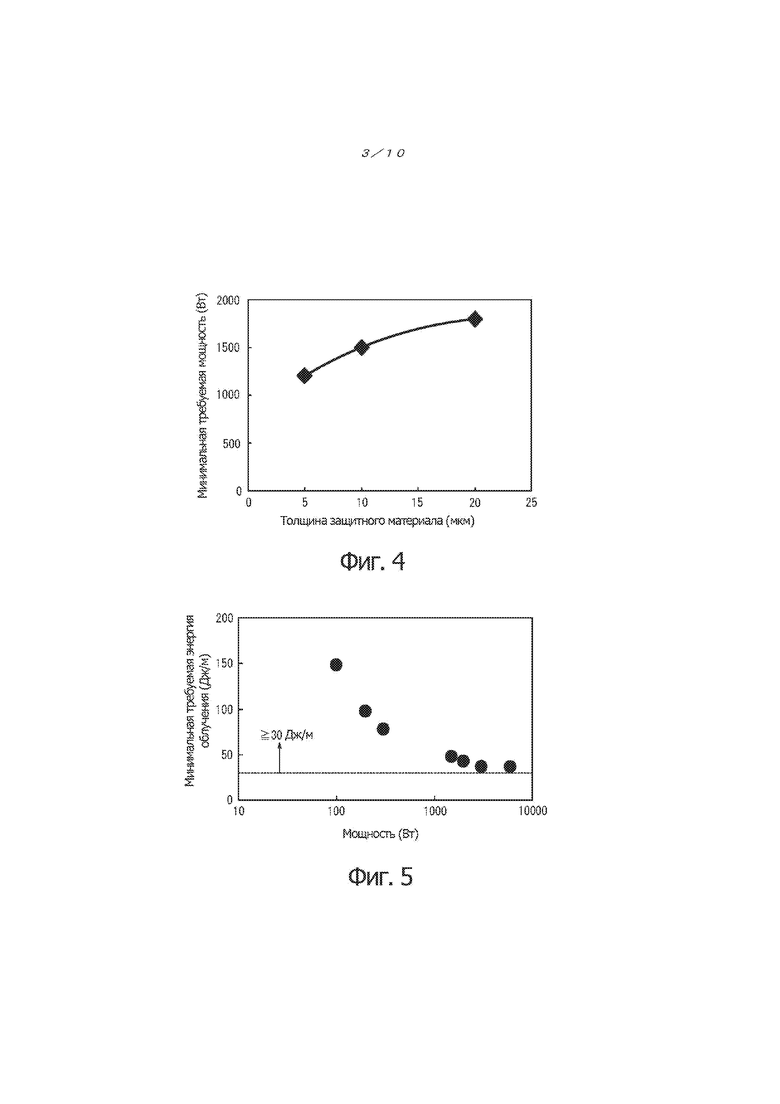

фиг. 4 демонстрирует кривую зависимости между толщиной слоя защитного материала и минимальной энергией лазера, требующейся для 100% удаления защитного материала;

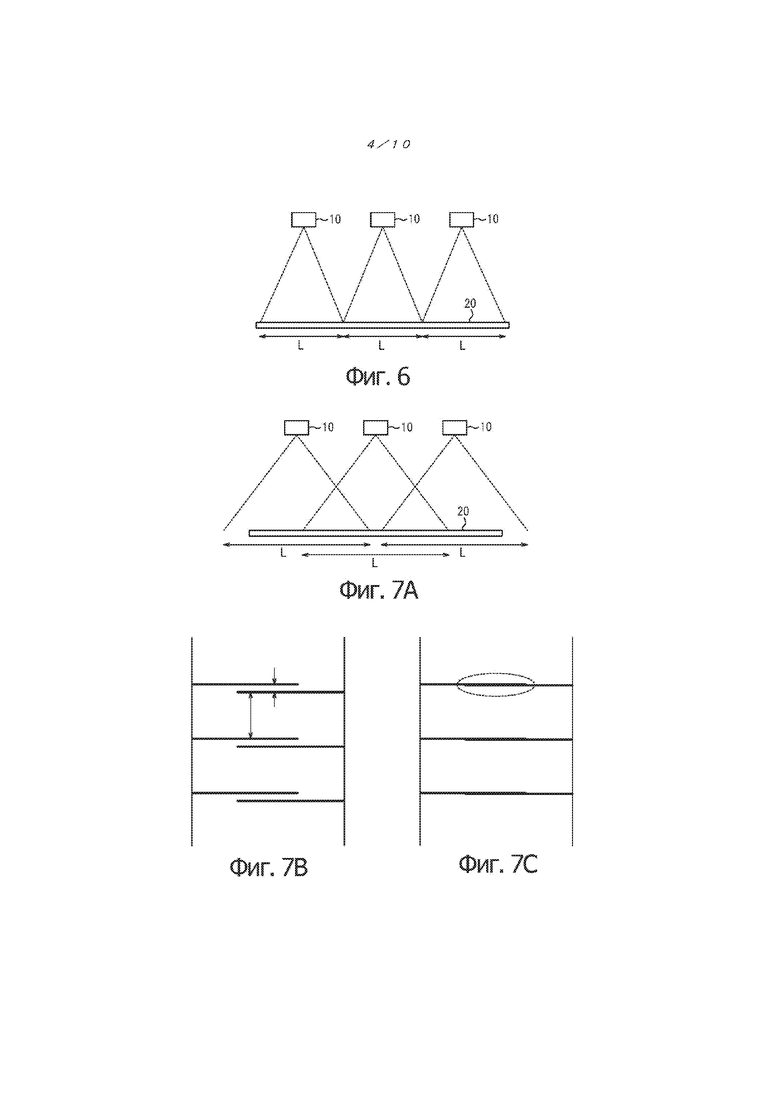

фиг. 5 иллюстрирует зависимость между энергией лазера и минимальной энергией облучения, требующейся для 100% удаления защитного материала при такой мощности;

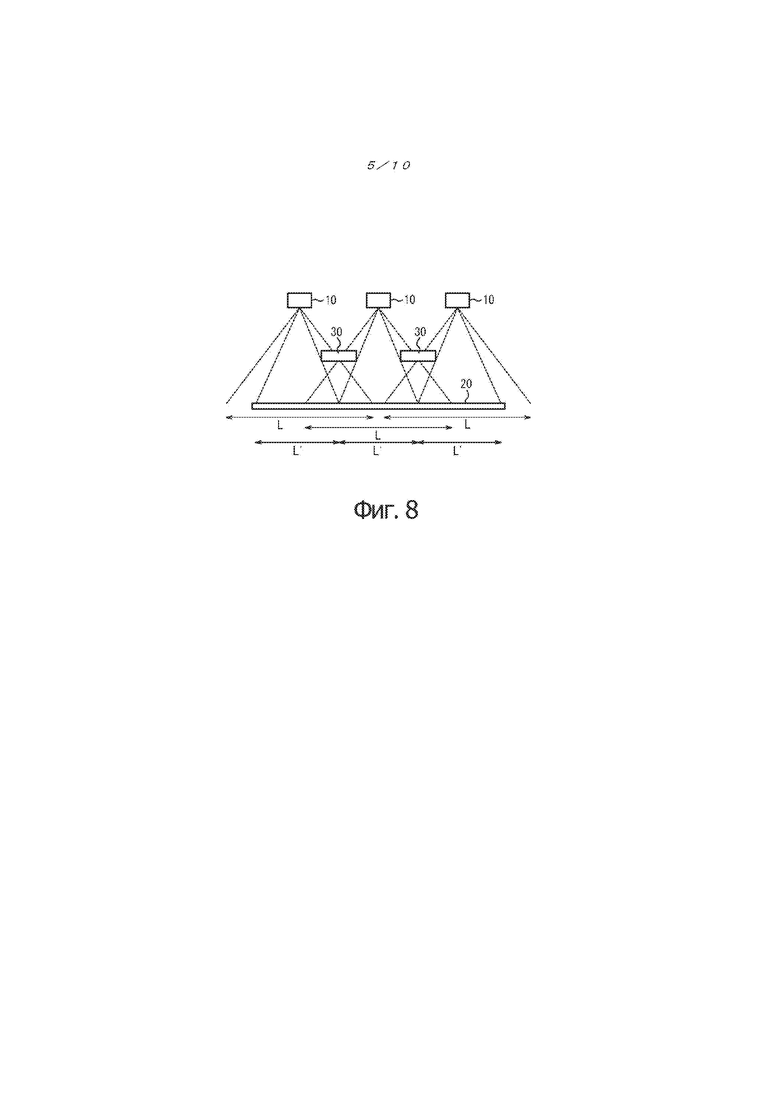

фиг. 6 является схематической диаграммой способа лазерного сканирования согласно одному из раскрываемых воплощений;

фиг. 7A - 7C представляют схематические диаграммы способа лазерного сканирования согласно одному из раскрываемых воплощений;

фиг. 8 является схематической диаграммой способа лазерного сканирования согласно одному из раскрываемых воплощений;

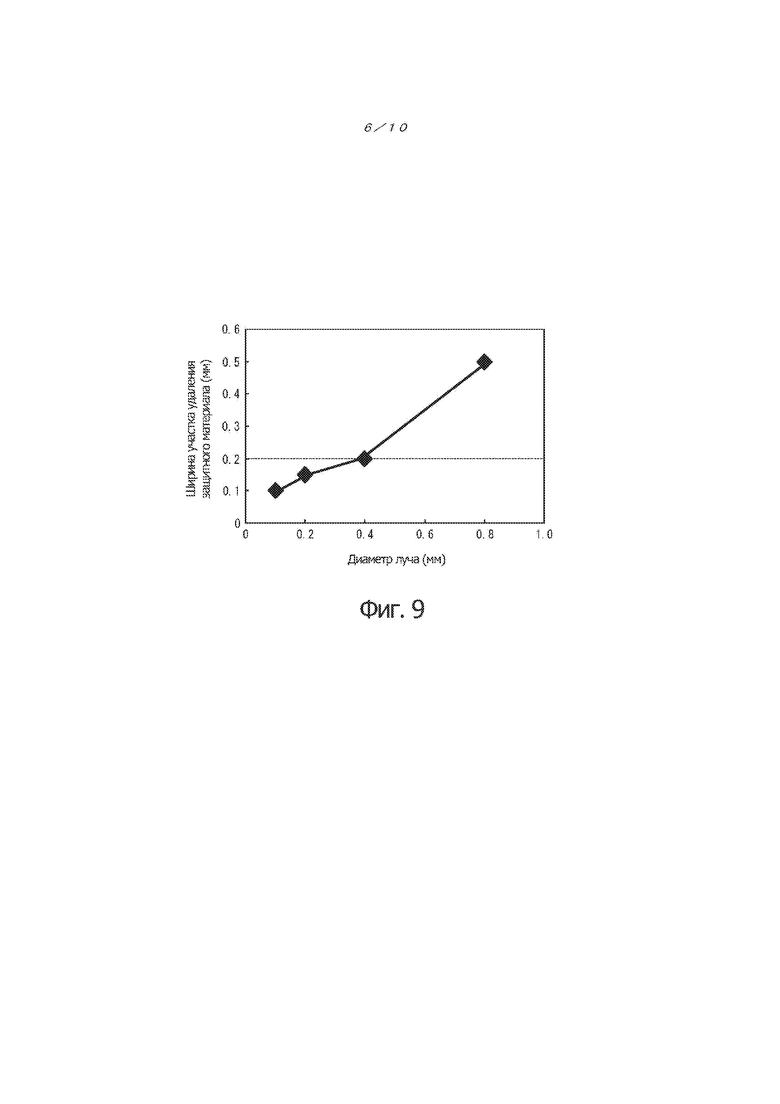

фиг. 9 иллюстрирует график, отображающий зависимость между диаметром луча и шириной участка удаления защитного материала, образованного посредством облучения лазером;

фиг. 10 представляет схематическую диаграмму, иллюстрирующую способ оценки распределения осей кристаллической ориентации;

фиг. 11 является принципиальной схемой, иллюстрирующей типичную конструкцию устройства, применяемого при глубокой офсетной печати;

фиг. 12 представляет схематический чертеж, иллюстрирующий идеальную форму рисунка защитного материала;

фиг. 13 представляет схематический чертеж, иллюстрирующий реальную форму рисунка защитного материала;

фиг. 14 схематически иллюстрирует форму нахождения печатной краски при глубокой офсетной печати.

Осуществление изобретения

Ниже описаны результаты исследований того, как влияют на удаление защитного материала условия облучения лазером и толщина слоя защитного материала. Фиг. 1 иллюстрирует зависимость между мощностью (W) лазера и степенью удаления защитного материала (%) при облучении лазером листа электротехнической стали с ориентированной структурой (далее также просто именуемой «листом стали»), однородно покрытого по его поверхности защитным материалом, при лазерном сканировании. В эксперименте длина малой оси лазера составляла 0,2 мм, а энергия излучения лазера в расчете на единицу длины при сканировании (далее также называемая просто «энергией облучения») была 60 Дж/м. В случаях, когда степень удаления защитного материала отвечает 100%, защитный материал на каждом облученном лазером участке оказывается полностью удаленным, а на подвергшихся лазерному сканированию участках образуются имеющие форму полосок участки с удаленным защитным материалом. В случаях, когда степень удаления защитного материала составляет менее 100%, защитный материал удаляется неравномерно, и имеющие форму полосок участки, где образуются участки с удаленным защитным материалом, не являются постоянными по ширине или же защитный материал сохраняется на имеющих форму полосок участках. Упоминаемая здесь степень удаления защитного материала представляет собой отношение, выражаемое формулой A/(d × x) × 100 для диапазона заданной длины (длина наблюдения) участка удаления защитного материала после облучения лазером, где x – заранее заданная длина, d – максимальная ширина участка удаления защитного материала (в направлении прокатки) и A – площадь участка удаления защитного материала, как показано на фиг. 2. Степень удаления защитного материала округляется до ближайшего десятичного знака. Здесь x равно 3 мм.

Как показано на фиг. 1, когда мощность лазера возрастает, увеличивается степень удаления защитного материала. Таким образом, степень удаления защитного материала обуславливается мощностью, независимо от диаметра луча и энергии облучения, сохраняющихся постоянными для обеспечения постоянства энергетической плотности. Это показывает важность контролирования мощности лазера при удалении защитного материала лазерным облучением.

Фиг. 3 является графиком, иллюстрирующим зависимость между энергией облучения лазером в расчете на единицу длины (Дж/м) при сканировании и степенью удаления защитного материала (%). Мощность лазера составляла 100 Вт и 3000 Вт. Как показано на фиг. 3, степень удаления защитного материала увеличивается при увеличении энергии облучения. При одной и той же энергии облучения степень удаления защитного материала выше при более высокой мощности. В случае увеличения энергии облучения с целью достижения степени удаления защитного материала в 100% при мощности 100 Вт в данных условиях наблюдалась деформация из-за плавления стальной подложки, демонстрируемая белыми кругами на фиг. 3.

Фиг. 4 представляет зависимость между толщиной слоя защитного материала и минимальной энергией лазера, требующейся для 100% удаления защитного материала. В эксперименте диаметр луча составлял 0,2 мм, а энергия облучения на единицу длины при сканировании отвечала 60 Дж/м. Данный результат показывает, что минимальная мощность лазера, необходимая для 100% удаления защитного материала, увеличивается при увеличении толщины покрытия.

Ниже подробно описан основанный на этих результатах способ согласно одному из раскрываемых воплощений. Следующее описание касается лишь одного из предпочтительных воплощений согласно раскрытию, а само раскрытие следующим описанием не ограничивается. Используемые в этом описании термины определяются следующим образом, если не заявляется иного.

- «Подвергшийся удалению с помощью лазера участок» – участок, на котором поверхность листа электротехнической стали с ориентированной структурой оказывается раскрытой в результате удаления защитного материала под действием лазерного излучения в процессе облучения лазером.

- «Степень удаления защитного материала» – степень удаления защитного материала на подвергшемся облучению лазером участке.

- «Время сканирования t» – время, требующееся для выполнения одного цикла лазерного сканирования, то есть время от начала одного прохода луча лазера при сканировании до начала следующего прохода луча лазера.

- «Время t’ сканирования листа стали» – время, в течение которого луч применяемого лазера фактически проходит по поверхности листовой стали при одном цикле сканирования, то есть время, в течение которого поверхность листовой стали облучается лазером при одном цикле сканирования.

- «Длина L сканирования» – длина сканирования в расчете на одно лазерное устройство облучения при одном цикле сканирования.

- «Скорость v сканирования» – скорость сканирования (скорость) лазера, применяемого в процессе облучения лазером поверхности листовой стали, где v = L/t.

- «Мощность P» – мощность лазера, применяемого при способе облучения лазером.

- «Энергия облучения на единицу длины сканирования E (Дж/м)» – энергия лазера, применяемого при сканировании в процессе облучения лазером в расчете на 1 м длины сканирования (также именуемая просто «энергией облучения»), где E = P/v.

- «Скорость линии vL» – скорость листа стали, транспортируемого конвейерным способом в обрабатывающем устройстве (также называемая «скоростью прохождения листа»). В случаях, когда такая скорость различается в зависимости от местоположения в обрабатывающем устройстве, используется скорость в месте облучения лазером. В обрабатывающем устройстве, если не заявляется иного, лист стали перемещается конвейером в направлении его прокатки.

- «Интервал между линейными канавками» – расстояние между образованными на поверхности листовой стали линейными канавками в направлении прокатки. Оно равно интервалу между участками удаления защитного материала, образованными при способе облучения лазером, в направлении прокатки.

При способе согласно этому воплощению на листе электротехнической стали с ориентированной структурой в следующей последовательности выполняются следующие процессы с (1) по (3):

(1) процесс нанесения слоя защитного материала;

(2) процесс облучения лазером; и

(3) процесс травления.

Между процессом (1) нанесения защитного материала и процессом (2) облучения лазером необязательно может быть выполнен процесс сушки защитного материала. После процесса (3) травления необязательно может быть выполнен процесс удаления защитного материала.

Листовая электротехническая сталь с ориентированной структурой.

В этом воплощении лист электротехнической стали с ориентированной структурой (включая листовую сталь на промежуточной стадии производственного процесса получения листа электротехнической стали с ориентированной структурой) применяется в качестве основного материала. Лист электротехнической стали с ориентированной структурой каким-либо образом не ограничивается и может быть любым листом электротехнической стали с ориентированной структурой. Однако в свете снижения потерь в железе лист электротехнической стали с ориентированной структурой предпочтительно содержит Si в диапазоне от 2,0 масс.% до 8,0 масс.%. Кроме того, в том, что касается прохождения листа, лист электротехнической стали с ориентированной структурой более предпочтительно содержит Si в диапазоне от 2,5 масс.% до 4,5 масс.%.

Если на поверхности листа электротехнической стали с ориентированной структурой образовано покрытие, то в зависимости от типа покрытия возможно препятствование травлению. Поэтому предпочтительно, чтобы на поверхности листовой стали не было образовано никакого нерастворимого или плохо растворимого в травильном агенте (раствор электролита) покрытия, такого как форстеритовая пленка или привносящее напряженность покрытие, то есть предпочтительно, чтобы описываемый ниже защитный материал наносился непосредственно на поверхность листовой стали.

Способ нанесения защитного материала.

Поверхность листовой стали перед облучением с помощью лазера покрывается защитным материалом. Защитный материал служит в качестве стойкого к воздействию травителя слоя, предохраняющего листовую сталь от травления в ходе описываемого ниже процесса травления. Защитный материал может быть любым материалом, способным препятствовать травлению листовой стали, однако предпочтителен защитный материал, содержащий в качестве главного компонента термоотверждающуюся смолу. Такая термоотверждающаяся смола может быть, например, по меньшей мере одной, выбранный из группы, состоящей из алкидной смолы, смолы на эпоксидной основе и смолы на основе меламина. Применяемое в области полупроводников отверждение под действием ультрафиолетового излучения или облучения электронами обязательно необходимым не является. В том, что касается подавления капельного разбрызгивания печатной краски, смола предпочтительно имеет высокую вязкость. Для сохранения высокой вязкости защитного материала температура наносимого защитного материала предпочтительно составляет 40°C или менее. Нижнего предела для температуры защитного материала не устанавливается, но, тем не менее, предпочтительно температура защитного материала составляет 20°C или более. В качестве защитного материала может быть использовано изолирующее покрытие, в типичном случае образуемое на поверхностном слое листа электротехнической стали, хотя это подразумевает увеличение габаритов оборудования. Нанесение защитного материала в таком случае может выполняться согласно стандартной методике. То же самое касается и сушки.

Способ нанесения слоя защитного материала на поверхность листовой стали каким-либо образом не ограничивается и может быть осуществлено любым способом. Однако предпочтительным является нанесение покрытия с помощью валка. В частности, предпочтительна глубокая печать с применением рифленого валика и более предпочтительна глубокая офсетная печать с применением выносного валка. В данном описании «глубокая печать» подразумевает все виды способов печати с применением рифленых валиков, включая глубокую офсетную печать. В случае использования глубокой печати предпочтительно размещение над рифленым валиком ракельного ножа для обеспечения однородности количеств печатной краски с целью достижения постоянной толщины ее слоя.

Рисунок нанесения защитного материала в данном воплощении никак не ограничивается и может быть любым рисунком, позволяющим в итоге получить желаемые линейные канавки. Однако предпочтительно покрытие защитным материалом всей поверхности стального листа.

Толщина слоя защитного материала составляет от 0,5 мкм до 10 мкм. При толщине покрытия в 0,5 мкм или более листовая сталь на участке, покрытом защитным материалом, может быть защищена от травления в ходе процесса травления. С толщиной покрытия в 10 мкм или менее защитный материал, удаляемый в процессе облучения лазером, может быть сокращен для подавления флуктуаций свойств лазера, вызываемых, например, налипанием испаренного защитного материала на оптическую систему в устройстве лазерного облучения. Более предпочтительно толщина слоя защитного материала составляет от 1 мкм до 5 мкм. Упоминаемая здесь толщина слоя защитного материала является толщиной защитного материала непосредственно перед травлением.

Способ сушки защитного материала.

После нанесения слоя защитного материала такой защитный материал предпочтительно высушивается перед последующим процессом облучения лазером. Способ сушки каким-либо образом не ограничивается и может быть, например, сушкой горячим воздухом или вакуумной сушкой. В случае сушки горячим воздухом температура высушивания предпочтительно составляет от 180 до 300°C. В случае вакуумной сушки давление предпочтительно составляет 10 Па или менее, а время сушки предпочтительно равно 5 с или более.

Способ облучения лазером.

Вслед за этим покрытая защитным материалом поверхность листа электротехнической стали с ориентированной структурой облучается лазером в ходе сканирования лазера в направлении, пересекающем направление прокатки листа электротехнической стали с ориентированной структурой. Под действием этого лазерного облучения защитный материал на участке, облученном лазером, локально нагревается до испарения и в результате оказывается удаленным. Вследствие этого образуется участок удаления защитного материала, на котором поверхность листовой стали оказывается раскрытой. Раскрытая на участке удаления защитного материала листовая сталь подвергается выборочному травлению описываемым ниже способом с образованием линейной канавки. Так как порядок расположения и размеры образованных в результате травления линейных канавок влияют на итоговые магнитные свойства листа электротехнической стали с ориентированной структурой, рисунок травления защитного материала, то есть расположение и размеры участков удаления защитного материала могут быть определены на основе магнитных свойств данной листовой стали.

Сканирование лазером предпочтительно имеет линейный характер. Направление лазерного сканирования может быть любым направлением, пересекающим направление прокатки. Однако с учетом возрастания эффекта увеличения потерь в железе предпочтительно направление сканирования лазерного луча под углом 40° или менее относительно поперечного направления листа стали и более предпочтительно поперечное относительно стального листа направление (то есть направление, ортогональное направлению прокатки).

Лазерное сканирование при способе облучения лазером выполняется циклически в направлении прокатки листа электротехнической стали с ориентированной структурой. Другими словами, лазерное сканирование выполняется в повторяющемся режиме так, чтобы участки удаления защитного материала образовывались через регулярные в направлении прокатки промежутки. Интервал между участками удаления защитного материала в направлении прокатки (далее называемый «шагом участков удаления защитного материала») предпочтительно составляет 2 мм или более и 10 мм или менее. Интервал между линейными канавками, образованными в результате травления в направлении прокатки, (далее именуемый «шагом линейных канавок») равен интервалу между участками удаления защитного материала. Следовательно, посредством задания шага участков удаления защитного материала в вышеупомянутом диапазоне может быть достигнут диапазон шага линейных канавок, подходящий для дополнительного улучшения магнитных свойств листовой электротехнической стали с ориентированной структурой.

Лазер может быть любым лазером, способным удалять защитный материал. Однако с учетом необходимости в высокой мощности предпочтителен твердотельный лазер, такой как волоконный лазер, CO2-лазер или другой подобный. В контексте высокой скорости сканирование лазерного луча предпочтительно выполняется при вращательном движении зеркал, таких как зеркала гальванометра или многоугольные зеркала.

Для обеспечения лазерного облучения может применяться любое количество лазерных облучающих устройств (источников облучения). Однако предпочтительное количество устройств облучения составляет от 1 до 5. Если количество устройств облучения превышает 5, увеличивается необходимое для обслуживания время и уменьшается производительность. Кроме того, область облучения в расчете на одно устройство становится короче, что заставляет использовать слишком высокую скорость линии и делает невозможным надлежащее образование канавок в процессе травления.

В типичном случае используемая листовая сталь обычно имеет ширину листа около 1 м. Соответственно, если количество устройств облучения равно 1, оказывается трудным достижение однородного облучения стального листа лазером поперек всей его ширины, и для обеспечения однородного по свойствам луча необходимо, например, увеличивать диаметр луча. Поэтому более предпочтительное количество лазерных устройств облучения равно 2 или более. В случае использования множества лазерных устройств облучения, луч задействуемого в каждом устройстве облучения лазера не обязательно должен сканировать поперек полной ширины стального листа при условии, что вся ширина листа стали покрывается суммой соответствующих диапазонов сканирования данных устройств облучения.

Подходящее количество устройств облучения также зависит от диаметра луча лазера в направлении, ортогональном направлению просмотра, (далее также просто «диаметр луча»). Например, в контексте улучшения магнитных свойств листа электротехнической стали с ориентированной структурой диаметр луча предпочтительно составляет, как описано ниже, 0,1 мм или менее. В таком случае количество устройств облучения предпочтительно равно 4 или 5. Если количество устройств облучения составляет 3 или менее, скорость сканирования v должна быть уменьшена, чтобы получить энергию облучения E (= (мощность P)/(скорость сканирования v)), требуемую для удаления защитного материала, что приводит к более низкой производительности. С другой стороны, в случаях, когда диаметр луча составляет более 0,1 мм, энергия облучения E, требуемая для удаления защитного материала, легко достигается без снижения скорости сканирования v, таким образом, количество устройств облучения предпочтительно составляет от 1 до 3 и более предпочтительно равно 2 или 3.

Для препятствования загрязнению устройства защитным материалом, испаряющимся в результате лазерного облучения, защитный материал предпочтительно собирается пылеуловителем с помощью продувки воздухом или всасывания. Здесь скорость воздушного потока при продувке дутьем или при всасывании предпочтительно равна 100 м3/мин или менее, чтобы не допускать вибрирования стального листа и его выхода из фокуса. Никаких нижних пределов для скорости воздушного потока не устанавливается, тем не менее, предпочтительно скорость воздушного потока равна 10 м3/мин или более.

Мощность.

В данном воплощении энергия лазера составляла 1500 Вт или более. Ниже приводится объяснение этого ограничения.

Хотя степень удаления защитного материала зависит от энергии облучения лазера в расчете на единицу длины сканирования, как описывается с обращением к фиг. 1 и 3, в случаях одинаковой энергии облучения степень удаления защитного материала ниже при более низкой мощности. По-видимому, это явление объясняется термодиффузией (теплопроводностью). Так, следует сравнить долговременное облучение с малой мощностью и краткосрочное облучение с высокой мощностью. Хотя общее количество передаваемой облучением энергии остается тем же самым, тепло в первом случае рассеивается в процессе облучения и, таким образом, нагреть защитный материал до температуры испарения оказывается труднее. Кроме того, в случае длительного облучения с малой мощностью происходит подвод тепла к стальному листу в процессе облучения, что вызывает деградацию магнитных свойств, таких как магнитострикция, в результате структурных превращений поверхностного слоя листовой стали, или приводит к деформации поверхности листа стали, как показано на фиг. 3. Поэтому в этом воплощении важным является установление мощности лазера в 1500 Вт или более. Как показано на фиг. 1, если мощность составляет менее 1500 Вт, часть защитного материала может оставаться неудаленной. Это противодействует образованию однородных канавок в процессе травления и вызывает ухудшение магнитных свойств получаемой в итоге листовой стали. Предпочтительно мощность лазера настолько высока, насколько это возможно. Однако чрезмерно высокая мощность может вызвать повреждение оптической системы, например, многоугольных зеркал. Поэтому предпочтительно мощность лазера составляет 16 кВт или менее.

Энергия облучения на единицу длины сканирования.

Степень удаления защитного материала в дополнение к мощности зависит от энергии облучения на единицу длины сканирования, как описано с обращением к фиг. 3. Энергия облучения, соответственно, ограничивается так, чтобы степень удаления защитного материала, принимая во внимание и другие условия, составляла бы 100%.

Фиг. 5 иллюстрирует зависимость между энергией лазера и минимальной энергией облучения, требующейся для 100% удаления защитного материала при такой мощности. В эксперименте диаметр луча был равен 0,2 мм, толщина защитного материала 5 мкм, скорость сканирования составляла от 0,5 м/с до 600 м/с и мощность составляла от 100 Вт до 6000 Вт. Из представленных на фиг. 5 результатов видно, что для достижения степени удаления защитного материала в 100% энергия облучения предпочтительно отвечает 30 Дж/м или более. Даже когда энергия облучения составляет менее 30 Дж/м, 100% степень удаления защитного материала может быть достигнута посредством регулирования толщины защитного материала (например, до величины менее 5 мкм). Однако удаление защитного материала может выполняться более надежно при задании энергии облучения в 30 Дж/м или более. Никакого верхнего предел для энергии облучения не устанавливается, но все же предпочтительно энергия облучения отвечает 300 Дж/м или менее. Чрезмерно высокая энергия облучения увеличивает ширину участка удаления защитного материала, что может сделать невозможным достаточное снижение конечных потерь в железе.

Скорость сканирования.

Скорость лазерного сканирования v не ограничивается. Более высокая скорость сканирования v, однако, выгодна в том, что касается производительности, поскольку увеличивает скорость линии vL. Мощность лазера P выражается с помощью энергии облучения E и скорости сканирования v как P = vE. В случаях, когда E является константой, P выше в случае более высокой v. Таким образом, более высокая скорость сканирования также выгодна в том, что касается удаления защитного материала. Поэтому скорость сканирования v предпочтительно составляет 999/(n⋅s) м/с или более, где s (мм) – шаг в направлении прокатки, а n – количество лазерных устройств облучения. Например, предположим, что ширина листа стали равна 1200 мм, количество n устройств облучения равно 3 и шаг s в направлении прокатки составляет 3 мм. Когда скорость сканирования v равна 999/(3 × 3) м/с или более, то есть 111 м/с или более, скорость линии vL отвечает 50 м/мин (метров в минуту), обеспечивая таким образом высокую производительность. Однако, если скорость сканирования v чрезмерно высока, соответственно возрастает и скорость линии. В случае выполнения травления на той же самой линии время травления сокращается и канавки желательного размера не могут быть образованы. Поэтому скорость сканирования v предпочтительно составляет 3600/(n⋅s) м/с или менее.

Время сканирования.

Время сканирования t, то есть время, требующееся при сканировании на один проход лазерного луча, предпочтительно составляет 2,5 мс или более. Причина этого поясняется ниже. В этом воплощении участки удаления защитного материала образуются циклически в направлении прокатки листовой стали, и затем выполняется травление для образования линейных канавок через регулярные интервалы в направлении прокатки. Шаг образованных линейных канавок в направлении прокатки равен шагу участков удаления защитного материала. Время, требующееся листу стали для перемещения на расстояние d по линии равно s/vL, где vL – скорость линии и s – шаг линейных канавок в направлении прокатки. Следовательно, время сканирования t должно быть величиной, определяемой следующим выражением (1):

t = s/vL - (1).

Шаг линейных канавок s влияет на магнитные свойства листовой стали и потому в типичном случае задается его величина, предпочтительная с точки зрения магнитных свойств. Соответственно, скорость линии vL должна быть увеличена, чтобы сократить время сканирования t. Однако чрезмерное увеличение скорости линии вызывает проблемы при травлении. Например, в эксперименте по выполнению электролитического травления с целевой глубиной канавки 30 мкм были получены линейные канавки глубиной 30 мкм, когда vL = 96 м/мин. Однако при vL = 120 м/мин глубина полученных канавок составляла 30 мкм лишь в некоторой части, в то время как в мелкой части она равнялась 25 мкм. Вероятно, это происходит потому, что при увеличении скорости линии увеличивается электролитический ток для достижения целевой глубины канавки в короткое время травления и в результате флуктуации температуры раствора электролита или другие подобные факторы приводят к неоднородной форме канавки. Для препятствования такому неоднородному травлению и происходящему вследствие этого ухудшению магнитных свойств листовой электротехнической стали с ориентированной структурой время сканирования t предпочтительно задается равным 2,5 мс или более. Никакого верхнего предела для времени сканирования t не устанавливается. Однако слишком длительное время сканирования t может привести к более низкой производительности и, таким образом, время сканирования t предпочтительно равно 8 мс или менее.

Отношение времени сканирования листа стали к длительности сканирования.

В этом воплощении отношение Y (= t’/t) времени сканирования листа стали t’, в течение которого луч применяемого лазера фактически выполняет сканирование по поверхности стального листа при одном проходе, ко времени сканирования t за один проход лазера предпочтительно составляет 0,8 или менее. Ниже приводится объяснение этого.

Как упомянуто выше, в контексте предупреждения проблем при травлении предпочтительно установление максимально длительного времени сканирования. Однако чрезмерно долгое время сканирования не только невыгодно в том, что касается производительности, но также и невыгодно и в том, что касается удаления защитного материала, так как снижается скорость сканирования и, таким образом, становится невозможным увеличение мощности лазера. В результате изучения этого вопроса авторы изобретения обнаружили, что достаточное время сканирования может быть достигнуто без снижения мощности лазера посредством обеспечения времени, в течение которого лазерный луч, испускаемый из устройства облучения, не применяется к поверхности листа стали, в условиях заранее заданного соотношения в расчете на один проход лазера, как описано ниже.

Скорость сканирования v может быть представлена следующим выражением (2) при использовании длины сканирования L на одно лазерное устройство облучения при одном проходе и времени сканирования t:

v = L/t - (2).

Соответственно, если длина сканирования L может быть увеличена, нельзя снижать скорость сканирования v даже при длительном времени сканирования t. Соответственно, может быть обеспечена высокая мощность P (= vE).

Фиг. 6 представляет схематичную диаграмму, иллюстрирующую случай линейного применения лазера в поперечном направлении стального листа 20 при использовании трех лазерных устройств 10 облучения. На данном чертеже каждая стрелка представляет длину сканирования L на одно лазерное устройство облучения. Здесь L устанавливается равной 1/3 ширины листа так, чтобы лазер был направлен поперек полной ширины листа тремя устройствами облучения. Во многих случаях длина сканирования L обычно устанавливается в соответствии с размером области обработки листа стали именно таким образом. Например, когда ширина листовой стали 1200 мм, L равно 1200 мм/3 = 400 мм. Скорость сканирования v может быть представлена следующим выражением (3) из выражений (1) и (2) при использовании скорости линии vL, длины сканирования L и шага линейной канавки s:

v = vL⋅L/s - (3).

В случаях, когда L равно 400 мм, если шаг линейной канавки отвечает 5 мм и vL равно 80 м/мин, v составляет около 107 м/с.

Однако, если длина сканирования L просто увеличивается способом, показанным на фиг. 6, диапазоны сканирования соседних лазерных устройств облучения накладываются в поперечном направлении листа, как показано на фиг. 7A. В каждой области наложения лазерного облучения интервалы между линиями направлении прокатки уменьшаются, как показано на фиг. 7B, или же увеличивается ширина канавки, как показано на фиг. 7C. Это вызывает ухудшение магнитных свойств получаемой в итоге листовой электротехнической стали с ориентированной структурой.

Фиг. 8 является схематической диаграммой, иллюстрирующей случай, при котором в представленных на фиг. 7A условиях между листом стали и лазерными устройствами облучения обеспечивается средство 30 экранирования лазерного излучения. При установке средства 30 экранирования лазера длина сканирования L может быть увеличена с недопущением перекрытий лазерного облучения в одних и тех же положениях на поверхности стального листа. На фиг. 8 L’ является длиной диапазона, в котором применяемый лазер действительно достигает поверхности листовой стали при длине сканирования L. L’ равно L на фиг. 6. Применение таких средств экранирования лазера позволяет задавать длину сканирования L независимым от L’ образом, не вызывая ухудшения магнитных свойств из-за перекрытия диапазонов сканирования, при том, что L’ является величиной, определяемой в зависимости от фактической ширины листа и количества лазерных устройств облучения.

Величина t’ принимается как время (далее «время сканирования листа стали»), в течение которого луч применяемого лазера фактически выполняет сканирование поверхности листа стали за один проход, и Y является отношением (= t’/t) времени сканирования листа стали t’ ко времени сканирования t. Отсюда скорость сканирования v может составлять 1/Y для случая, где длина сканирования равна L’. Например, в случаях, когда средство экранирования лазерного луча обеспечивается так, чтобы Y = 0,8, скорость сканирования v увеличивается в 1,25 раза. В упомянутом выше случае, где ширина листа составляет 1200 мм, количество лазерных устройств облучения равно 3, шаг линейной канавки равен 5 мм и vL отвечает 80 м/мин, v составляет около 133 м/с. Аналогично, когда Y = 0,5, v составляет около 213 м/с. Таким образом, посредством установления величины Y ниже 1 скорость сканирования может быть значительно увеличена без изменения скорости линии. Для обеспечения достаточности этого эффекта Y предпочтительно равно 0,8 или менее. Никаких нижних пределов Y не устанавливается и, тем не менее, из соображений снижения затрат предпочтительно Y равно 0,1 или более. Если Y чрезмерно мало, большая часть применяемого лазера оказывается перекрыта средствами лазерного экранирования. Это снижает эффективность использования энергии и приводит к более высокой стоимости производства. Кроме того, оказывается необходимой функция более интенсивного охлаждения для препятствования увеличению температуры средств лазерного экранирования вследствие поглощения лазерного излучения, что может вызвать увеличение текущих затрат.

Средства лазерного экранирования могут быть любыми средствами, способными экранировать излучение лазера. Предпочтительной является маска, изготовленная из материала, способного к поглощению излучения лазера, или маска, способная отражать лучи лазера. В случае применения маски, изготовленной из материала, способного к поглощению лазерного излучения, предпочтительно обеспечиваются охлаждающие средства для охлаждения маски, поскольку температура маски повышается из-за поглощения лазерного излучения. В случае применения маски, способной к отражению излучения лазера, положение или форма маски предпочтительно регулируются так, чтобы не допускать повреждения устройства отраженным лазерным излучением. Материал средств экранирования может быть, например, металлом. Примеры такого металла включают медь, молибден, вольфрам и любые их сплавы.

Диаметр луча.

Ширина участка удаления защитного материала зависит от диаметра луча применяемого лазера. Фиг. 9 является графиком, отображающим зависимость между диаметром луча и шириной участка удаления защитного материала, образованного в результате облучения лазером, при выполнении облучения лазером таким образом, чтобы степень удаления защитного материала составляла 100%. Как видно из этого результата, ширина участка удаления защитного материала приблизительно пропорциональна диаметру луча лазера. Ширина линейной канавки, образующейся в результате травления, никогда не будет уже ширины участка удаления защитного материала, несмотря на то, что зависит от условий травления. Следовательно, диаметр луча лазера может быть выбран так, чтобы в итоге была получена линейная канавка желательной ширины. С учетом улучшения магнитных свойств ширина линейной канавки предпочтительно составляет 200 мкм или менее. Поэтому, исходя из зависимости, иллюстрируемой на фиг. 9, диаметр луча предпочтительно равен 0,4 мм или менее. Упоминаемый здесь диаметр луча соответствует диаметру в положении, где интенсивность отвечает 1/e максимальной интенсивности на профиле распределения интенсивности. В данном описании «ширина линейной канавки», «ширина участка удаления защитного материала» и «диаметр луча» представляют собой величины, измеряемые в направлении, перпендикулярном к направлению лазерного сканирования, если не заявляется иного.

Более предпочтительно для дополнительного улучшения магнитных свойств диаметр луча составляет 0,1 мм или менее. В последние годы были разработаны и внедрены в практическое применение волоконные лазеры и лазеры с очень малыми диаметрами луча. В результате предпринятой авторами данного изобретения попытки удаления защитной печатной краски с помощью волоконного лазера с диаметром луча 0,1 мм или менее, выяснилась возможность получения листа электротехнической стали с ориентированной структурой, обладающего особенно высокими характеристиками магнитных свойств. В таблице 1 представлены данные по диаметру луча и потерям в железе W17/50 листа электротехнической стали с ориентированной структурой, полученного в случае удаления защитного материала с помощью лазеров с различными диаметрами луча. Здесь после удаления краски защитного материала каждая канавка была образована с помощью электрохимического полирования, а вторичный рекристаллизационный отжиг и создание напряженного покрытия выполнялись в стандартных условиях. После этого была выполнена оценка потерь в железе W17/50. Результаты в таблице 1 показывают, что потери в железе могут быть дополнительно снижены при установлении диаметра луча в 0,1 мм или менее. В результате рассмотрения ширины линейной канавки после электрополирования авторы изобретения выяснили, что ширина линейной канавки была меньше в случае меньшего диаметра луча. Это, по-видимому, вносит вклад в снижение потерь в железе. Между тем, когда диаметр луча был уменьшен даже до 0,03 мм, потери в железе больше не улучшались. Возможно, это является следствием того, что в случаях слишком малого диаметра луча плотность энергии такого луча оказывается чрезмерно высокой и в стальной подложке образуется такая неоднородная микроструктура, которая не может наблюдаться с помощью сканирующего электронного микроскопа (SEM), или же эффект снижения потерь в железе при уменьшении ширины канавки в принципе является ограниченным. Поэтому предпочтительно диаметр луча составляет 0,03 мм или более.

Таблица 1

(Вт/кг)

Отношение длины большой оси к длине малой оси.

Далее для того, чтобы оценить, как влияет на степень удаления защитного материала форма лазерного луча, была измерена степень удаления защитного материала при изменении длины большой оси лазера с сохранением неизменной длины малой оси. Было выполнено сканирование лазерного луча в поперечном направлении листа при мощности лазера 1500 Вт. Лазер применялся таким образом, что малая ось его луча была ориентирована в направлении прокатки, а его большая ось соответствовала направлению, ортогональному направлению прокатки. Результаты представлены в таблице 2. Данные результаты показывают, что степень удаления защитного материала выше, когда отношение длины большой оси к длине малой оси (далее также именуемое «соотношением длин большой и малой оси») ближе к 1, то есть когда форма луча лазера ближе к идеальному кругу. Вероятно, это происходит потому, что при одной и той же длине малой оси удельная мощность, выражаемая соотношением «мощность / (площадь луча)», при более высоком соотношении длин большой и малой оси оказывается ниже. Поэтому предпочтительно, чтобы отношение длины большой оси к длине малой оси лазера было равно 1,25 или менее. Даже при одной и той же мощности лазера удельная мощность может быть улучшена посредством уменьшения соотношения длин большой и малой оси, в результате чего достигается достаточная степень удаления защитного материала. Если степень удаления защитного материала достаточно высока, возможно дополнительное увеличение скорости сканирования лазера. Это вносит вклад в повышение производительности. В частности, в случае фиксации диаметра луча на уровне 0,1 мм или менее в контексте упоминаемого выше улучшения магнитных свойств листа электротехнической стали с ориентированной структурой должно применяться волокно с малым диаметром сердцевины. В таком случае увеличение мощности лазера может быть затруднено. Для достижения превосходной производительности даже при луче с таким малым диаметром отношение длин большой и малой оси более предпочтительно равно 1,1 или менее.

Таблица 2

(мм)

(мм)

Микроструктура участка облучения лазером.

Так как при способе согласно этому воплощению применяется лазер мощностью 1500 Вт или более, влияние лазерного излучения на стальную подложку может быть снижено. Конкретнее, в состоянии после отжига листа электротехнической стали с ориентированной структурой, в котором были образованы линейные канавки, распределение осей ориентации кристаллов вблизи участка образования канавки «эквивалентно» такому распределению для участка (далее называемого «другим участком»), отличного от участка образования канавок. Например, этот эффект может быть определен следующим образом.

Прежде всего лист электротехнической стали с ориентированной структурой, в котором были образованы травлением линейные канавки, подвергается отжигу для приготовления образца. Затем измеряется распределение осей ориентации кристалла в сечении в направлении толщины листа как вблизи участка образования канавки, так и на другом участке образца. Как показано на фиг. 10, диапазон рассмотрения вблизи участка образования канавки отвечает 0,3 мм в направлении прокатки с центральной линией канавки в качестве центра и 0,3 мм в направлении толщины от поверхности стального листа. Как показано на фиг. 10, диапазон рассмотрения другого участка отвечает 0,3 мм в направлении прокатки с центральной точкой между соседними линейными канавками в качестве центра и 0,3 мм в направлении толщины от поверхности стального листа. В случаях, когда толщина листа составляет менее 0,3 мм, диапазон рассмотрения сечения находится в пределах 0,3 мм в направлении прокатки и полной толщиной в направлении толщины листа. Отжиг может выполняться один или два раза согласно стандартному способу. Распределение осей ориентации кристалла может быть измерено методом EBSD (дифракция обратного рассеяния электронов) или другим подобным. «Эквивалентное» распределение осей ориентации кристалла означает, что максимальное из соотношений существования (отношение площадей) кристаллических зерен, имеющих кристаллографические плоскости (111), (110) и (100) в пределах 10° от поверхности, находится в диапазоне «средняя величина ± 2σ».

Способ травления.

После процесса облучения лазером выполняется травление для образования на поверхности листовой стали линейных канавок. Способ травления может быть любым способом, пригодным для травления листовой стали. Однако предпочтительно применение по меньшей мере одного из химического травления и электролитического травления. В том, что касается количественного контроля процесса травления, более предпочтительно электролитическое травление. Например, в случае химического травления в качестве реактива для травления может быть использован раствор, содержащий по меньшей мере одно, выбираемое из группы, состоящей из FeCl3, HNO3, HCl и H2SO4. А в случае электролитического травления в качестве реактива для травления (раствор электролита) может быть использован, например, раствор, содержащий по меньшей мере одно, выбираемое из группы, состоящей из NaCl, KCl, CaCl2 и NaNO3.

При выполнении травления предпочтительно перемешивание реактива для травления. Перемешивание реактива для травления устраняет любые отклонения температуры или концентрации в травильной ванне и делает возможным более однородное травление. Кроме того, для улучшения эффективности травления может быть увеличена скорость потока жидкости в ванне. Способ перемешивания каким-либо образом не ограничивается. Например, может быть использовано механическое перемешивание или перемешивание при циркуляции реактива для травления. В случае механического перемешивания с точки зрения устойчивости к воздействию реактива для травления перемешивающий элемент предпочтительно изготавливается из полимера. В случае перемешивания при циркуляции в травильной ванне обеспечивается, например, канал впрыскивания реактива для травления так, чтобы реактив для травления выпускался струей из канала для впрыскивания с помощью насоса или другого подобного устройства.

В случае выполнения травления электролитическим способом к стальному листу может быть подведен электрический ток любым известным способом. Например, для подведения к листу стали электрического тока прямым или непрямым способом может быть применена травильная ванна с ячейкой радиального типа или ячейкой горизонтального типа. Условия электролиза могут быть отрегулированы надлежащим образом в зависимости от конкретной подвергаемой обработке листовой стали, используемого раствора электролита и т.д. Например, плотность тока может быть отрегулирована в диапазоне от 1 А/дм2 до 100 А/дм2.

Форма каждой образованной травлением линейной канавки может быть отрегулирована формой луча лазера или условиями травления. В контексте магнитных свойств листа электротехнической стали с ориентированной структурой предпочтительно, чтобы ширина линейной канавки равнялась 30 мкм или более и 200 мкм или менее, а глубина линейной канавки составляла 10 мкм или более и 40 мкм или менее.

Устройство образования линейной канавки.

Способ образования канавки соответствием этому воплощению не ограничивается и может быть реализован с использованием любого устройства, подходящего для описанных выше способов. Однако с учетом вопроса производительности предпочтительно применение устройства непрерывной обработки, способного к непрерывной обработке листа электротехнической стали с ориентированной структурой, подаваемого в виде рулона.

Такое устройство непрерывной обработки включает:

устройство распределения, обеспечивающее доставку листа электротехнической стали с ориентированной структурой;

сварочное устройство, которое соединяет рулоны друг с другом;

устройство для нанесения защитного материала, которое покрывает поверхность листа электротехнической стали с ориентированной структурой слоем защитного материала;

сушильное устройство, которое высушивает защитный материал, нанесенный на поверхность листа электротехнической стали с ориентированной структурой;

лазерный излучатель, который обеспечивает облучение лазером поверхности листа электротехнической стали с ориентированной структурой, покрытого защитным материалом, для частичного удаления защитного материала;

устройство травления, которое обеспечивает травление листа электротехнической стали с ориентированной структурой на всех участках с удаленным защитным материалом;

средство для удаления защитного материала, которое удаляет защитный материал с поверхности листа электротехнической стали с ориентированной структурой;

режущее устройство, который разрезает лист электротехнической стали с ориентированной структурой; и

устройство для намотки, которое сматывает в рулон лист электротехнической стали с ориентированной структурой;

расположенные в указанном порядке.

Более предпочтительно устройство образования линейных канавок, кроме того, включает лупер, который поддерживает постоянной скорость прохождения листа под лазерным излучателем. С помощью сварочного устройства рулоны свариваются друг с другом и направляются далее. Таким образом может непрерывно обрабатываться множество рулонов без остановок линии. Если скорость прохождения листа снижается на части линии во время сварки или при выполнении другой операции, скорость прохождения листа под лазерным излучателем также уменьшается. Это вызывает временное увеличение энергии облучения и может привести к изменению магнитных свойств полученного листа электротехнической стали с ориентированной структурой. Однако благодаря установке лупера, предназначенного для поддержания постоянной скорости прохождения листа, флуктуации скорости прохождения листа под лазерным излучателем подавляются с тем, чтобы таким образом препятствовать изменению магнитных свойств листа электротехнической стали с ориентированной структурой. Например, лупер предпочтительно устанавливается между сварочным устройством и устройством для нанесения защитного материала и между устройством для удаления защитного материала и устройством для разрезания.

Устройство для нанесения защитного материала, сушильное устройство, лазерный излучатель и травильное устройство в устройстве образования линейных канавок могут иметь конструкции, пригодные для реализации процесса нанесения защитного материала, процесса сушки защитного материала, процесса лазерного облучения и процесса травления, соответственно. Распределяющее устройство, сварочное устройство, устройство для разрезания, намоточное устройство и лупер могут быть, например, устройствами, применяемыми в стандартной линии обработки листовой стали.

Примеры

Ниже подробно описываются примеры согласно данному раскрытию. Следующие далее примеры являются предпочтительными примерами согласно раскрытию и данное раскрытие следующими примерами не ограничивается. В пределах рамок, устанавливаемых применимостью предмета изобретения, при необходимости в любое из раскрываемых воплощений могут быть внесены модификации при том, что такие модификации также включаются в объем данного изобретения.

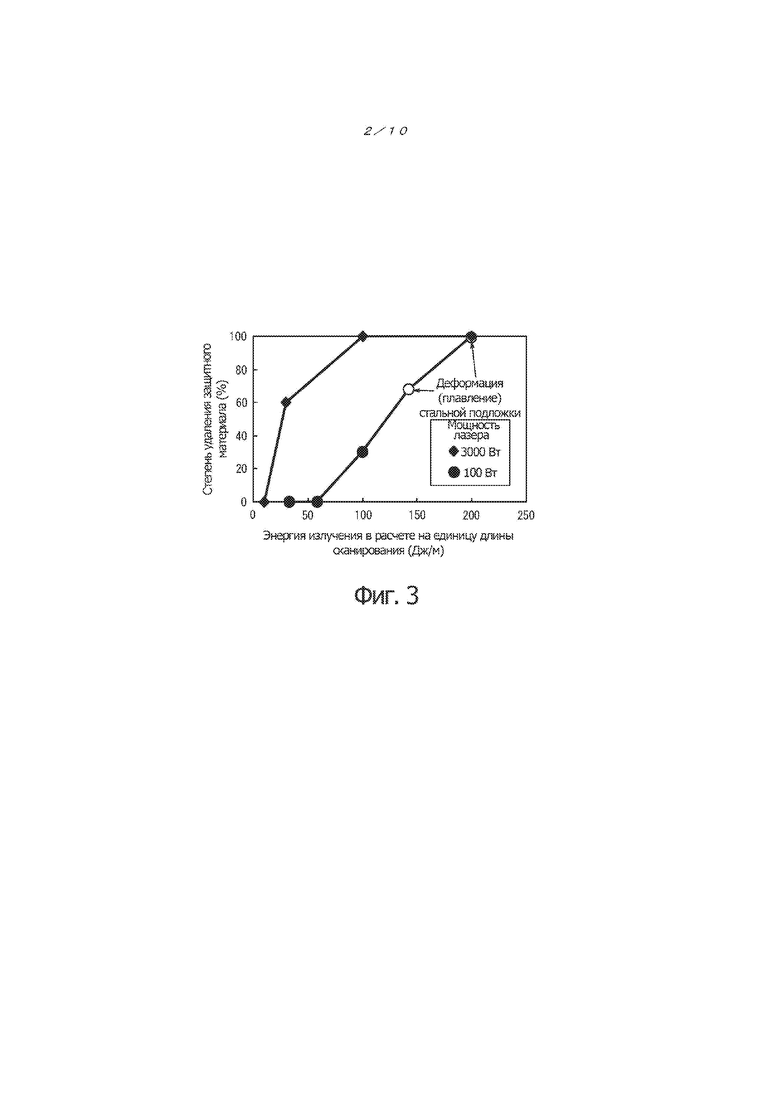

Пример 1

Для оценки влияния условий облучения лазером на поверхности листа электротехнической стали с ориентированной структурой были образованы линейные канавки, полученные в ходе применения множества различных режимов. В качестве листа электротехнической стали с ориентированной структурой использовалась листовая электротехническая сталь с ориентированной структурой, содержащая 3,4 масс.% Si и имеющая толщину листа 0,22 мм. Прежде всего прокаткой в соответствии со стандартной методикой был получен лист электротехнической стали с ориентированной структурой, а затем вся поверхность данного стального листа была однородно покрыта защитным материалом, нанесенным с помощью глубокой офсетной печати. Толщина слоя защитного материала равнялась 7 мкм.

После нанесения слоя защитного материала данный защитный материал в течение 40 с высушивался при 220°C. После этого поверхность стального листа была облучена лазером при линейном сканировании лазерного луча в поперечном к листу стали направлении под условиями, представленными в таблице 3. Сканирование лазерного луча выполнялось в циклическом режиме через интервалы в 3,5 мм в направлении прокатки. После окончания облучения лазером поверхность листа стали рассматривалась с целью оценки степени удаления защитного материала на облученном лазером участке и проверки того, происходило ли плавление стальной подложки под действием лазера или нет. Результаты такой оценки представлены в таблице 3.

Вслед за этим было выполнено электролитическое травление для образования линейных канавок. В качестве раствора электролита применялся 20% раствор NaCl, а плотность тока была заранее так отрегулирована, чтобы получить желаемые линейные канавки. Условия электролиза были следующими: температура раствора электролита 25°C, плотность тока 8 А/дм2 и время электролиза 3 мин. После окончания травления защитный материал, остающийся на передней и задней поверхностях стального листа, был удален с помощью раствора NaOH. Температура раствора NaOH поддерживалась в пределах от 50°C до 70°C. Далее была выполнена промывка водой и очистка поверхности.

Затем, после выполнения обезуглероживающего отжига было проведено исследование различий в распределении осей ориентации кристалла между участком, подвергнутым облучению лазером, и другим участком. Конкретнее, распределение осей ориентации кристалла было определено как «не имеющее различий» в случаях, когда максимальное из соотношений существования (отношения площадей) кристаллических зерен, имеющих кристаллографические плоскости (111), (110) и (100) в пределах 10° от поверхности, находилось в диапазоне «средней величины ± 2σ», и как «различное» – в остальных случаях. Результаты такой оценки представлены в таблице 3. Измерения здесь выполнялись упомянутым выше способом с использованием пределов измерений, иллюстрируемых на фиг. 10.

В результате вышеуказанного испытания в № 1 с мощностью лазера менее 1500 Вт была достигнута степень удаления защитного материала в 100% посредством увеличения времени сканирования, но стальная подложка плавилась под действием лазера и распределение осей ориентации кристалла было различным. С другой стороны, в каждом примере с мощностью в 1500 Вт или более оказалось возможным образование линейных канавок без различий в распределении осей ориентации кристалла, которые вызывают ухудшение магнитных свойств.

Кроме того, для оценки влияния способа получения рисунка защитного материала как сравнительный пример был приготовлен лист электротехнической стали с ориентированной структурой, в котором линейные канавки были образованы стандартным способом. Подробнее, защитный материал был напечатан в виде некоторого рисунка на поверхности листа электротехнической стали с ориентированной структурой, такого же, как и используемый в предшествующем примере, с помощью рифленого валика, расположение печатных ячеек которого было устроено так, чтобы не наносить защитный материал на каждый участок, подвергнутый процессу получения линейной канавки. Для задания таких же условий, как и в предшествующем примере, толщина покрытия защитного материала равнялась 7 мкм, и рисунок защитного материала включал участки, не покрытые защитным материалом (непокрытые защитным материалом участки), через интервалы в 3,5 мм в направлении прокатки.

После нанесения слоя защитного материала такой защитный материал был высушен под такими же условиями, как и в предшествующем примере, и была измерена средняя ширина непокрытого защитным материалом участка и ее разброс. Непокрытые защитным материалом участки рассматривались с помощью микроскопа. Их ширина измерялась в 30 точках способом разрезания, после чего была вычислена ее средняя величина. Разброс по ширине был рассчитан как 1σ по полученным в 30 точках значениям. Таблица 4 представляет результаты данных измерений как № 8. Для сравнения в таблице 4 также представлены результаты тех же самых измерений на примере № 7 в таблице 3.

Стальной лист № 8 был затем подвергнут электролитическому травлению без лазерного облучения для образования линейных канавок в каждом непокрытом защитный материалом участке. Скорость линии была 63 м/мин, как в № 7. После чего были выполнены удаление защитного материала и очистка под такими же условиями, как и в предшествующем примере.

Листы стали №№ 7 и 8 после удаления защитного материала и очистки были затем подвергнуты обезуглероживающему отжигу, конечному отжигу и обработке по созданию напряженного покрытия при тех же самых условиях, после чего были измерены потери в железе W17/50. Таблица 4 представляет разброс измерений величин потерь в железе.

Из результатов в таблице 4 видно, что при способе получения рисунка защитного материала глубокой печатью форма непокрытого защитным материалом участка варьирует значительно, приводя к значительному разбросу в магнитных свойствах листа электротехнической стали с ориентированной структурой. С другой стороны, при способе согласно раскрытию для получения в защитном материале рисунка применяется лазер, вследствие чего отклонения в форме участков удаления защитного материала были подавлены и в результате оказалось возможным получение листа электротехнической стали с ориентированной структурой, демонстрирующего превосходную однородность магнитных свойств.

Таблица 4

(непокрытый участок)

(мм)

(непокрытый участок)

(мм)

(Вт/кг)

Пример 2

Кроме того, для оценки влияния диаметра луча был проведен следующий эксперимент. Прежде всего в качестве металлической полосы, подвергаемой обработке по образованию канавки, был приготовлен лист электротехнической стали с ориентированной структурой, содержащий 3,4% Si и прокатанный до толщины листа в 0,22 мм. Передняя и задняя поверхности данного листа электротехнической стали с ориентированной структурой с помощью глубокой офсетной печати были покрыты слоем стойкого к травлению защитного материала толщиной 1 мкм и защитный материал в течение 40 с высушивался при 220°C. После этого было проведено лазерное облучение с помощью волоконного лазера с диаметром луча 0,07 мм под условиями, представленными в таблице 5, с целью удаления краски защитного материала в форме линий через интервалы в 4 мм в направлении прокатки. Затем было выполнено электролитическое травление. В качестве раствора электролита применялся раствор NaCl, а плотность тока была заранее так отрегулирована, чтобы получить желаемые линейные канавки. После выполнения травления защитный материал, остающийся на передней и задней поверхностях стального листа, был удален с помощью раствора NaOH. Температура раствора NaOH поддерживалась в пределах от 50°C до 70°C. Далее была выполнена промывка водой и очистка поверхности. Кроме того, после выполнения таких процессов, как обезуглероживающий отжиг, конечный отжиг и получение напряженного покрытия, были измерены потери в железе. Потери в железе измерялись методом Эпштейна с общей массой образцов для испытаний, составлявшей 500 г.

Как видно из результатов в таблице 5, задание диаметра луча лазера в 0,1 мм или менее и соотношения длин большой и малой оси формы луча в 1,1 или менее позволяет получить лист электротехнической стали с ориентированной структурой, обладающий более высокими характеристиками магнитных свойств.

Перечень ссылочных позиций

10 - Лазерное устройство облучения

20 - Лист электротехнической стали с ориентированной структурой

30 - Средства экранирования лазерного излучения

100 - Устройство глубокой офсетной печати

101 - Дукторный вал

102 - Печатная краска

103 - Рифленый валик

104 - Печатная ячейка

105 - Ракельный нож

106 - Выносной валок

107 - Подложка

110 - Стальной лист

111 - Защитный материал

112 - Непокрытый участок

Изобретение относится к области металлургии. Для улучшения магнитных свойств листовой электротехнической стали с ориентированной структурой осуществляют образование линейных канавок единообразной формы на поверхности листовой стали путем травления. Способ образования линейных канавок включает покрытие поверхности листа электротехнической стали с ориентированной структурой защитным материалом, циклическое выполнение лазерного сканирования в направлении прокатки листа электротехнической стали с ориентированной структурой для удаления защитного материала с облученного лазером участка, при этом лазерный луч осуществляет сканирование в направлении, пересекающем направление прокатки листа электротехнической стали с ориентированной структурой для удаления защитного материала на участке, облученным лазером, и травление листа электротехнической стали с ориентированной структурой на всех участках, с которых был удален защитный материал, для образования линейной канавки. Толщина слоя защитного материала составляет от 0,5 до 10 мкм и мощность лазера равна 1500 Вт или более. 2 н. и 3 з.п. ф-лы, 14 ил., 5 табл.

1. Способ создания линейных канавок на поверхности листа электротехнической стали с ориентированной структурой, включающий нанесение на поверхность листа слоя защитного материала, лазерное сканирование в циклическом режиме в направлении прокатки листа электротехнической стали, причем лазерное сканирование выполняют в направлении, пересекающем направление прокатки листа для удаления защитного материала на участке, подвергшемся облучению лазером, и травление листа электротехнической стали на всех участках, с которых был удален защитный материал, для образования линейной канавки, при этом толщина слоя защитного материала составляет от 0,5 до 10 мкм, а мощность лазера составляет 1500 Вт или более.

2. Способ по п. 1, в котором лазерное сканирование выполняют с использованием от одного до пяти лазерных устройств облучения, при этом время сканирования t в расчете на один проход лазерного луча составляет 2,5 мс или более, а отношение Y времени t’ сканирования листа стали, в течение которого используемый лазер фактически выполняет сканирование по поверхности листа электротехнической стали с ориентированной структурой при одном проходе лазерного луча, ко времени t сканирования при одном проходе лазерного луча равно 0,8 или менее, где Y=t'/t.

3. Способ по п. 2, в котором лазерное сканирование выполняют с использованием от одного до трех лазерных устройств облучения, при этом диаметр луча лазера в направлении, ортогональном направлению сканирования лазера, составляет более 0,1 мм и 0,4 мм или менее, а отношение длины большой оси к длине малой оси лазера составляет 1,25 или менее.

4. Способ по п. 2, в котором лазерное сканирование выполняют с использованием четырех или пяти лазерных устройств облучения, при этом диаметр луча лазера в направлении, ортогональном направлению сканирования лазера, составляет 0,03 мм или более и 0,1 мм или менее, а отношение длины большой оси к длине малой оси лазера составляет 1,1 или менее.

5. Устройство для создания линейных канавок на поверхности листа электротехнической стали с ориентированной структурой способом по любому из пп.1-4, содержащее:

устройство для распределения, обеспечивающее доставку рулонов листа, сварочное устройство для соединения листов друг с другом с обеспечением непрерывности процесса, устройство для нанесения защитного материала, обеспечивающее покрытие поверхности листа слоем защитного материала,

сушильное устройство, обеспечивающее сушку защитного материала, нанесенного на поверхность листа,

лазерный излучатель, обеспечивающий облучение лазером поверхности листа, покрытого защитным материалом, для частичного удаления защитного материала,

устройство травления, обеспечивающее травление листа на всех участках с удаленным защитным материалом,

устройство для удаления защитного материала, обеспечивающее удаление защитного материала с поверхности листа,

режущее устройство, обеспечивающее разрезание, и

устройство для намотки, обеспечивающее сматывание в рулон листа электротехнической стали, расположенные в указанном порядке,

при этом устройство для создания линейных канавок содержит лупер, выполненный с возможностью поддержания постоянной скорости прохождения листа под лазерным излучателем.

| JP 11293340 A, 26.10.1999 | |||

| JP 2013030523 A, 07.02.2013 | |||

| JP 2003129135 A, 08.05.2003 | |||

| Способ изготовления анизотропной электротехнической стали | 1990 |

|

SU1744128A1 |

| ЛИСТ ИЗ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2540244C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2011 |

|

RU2503729C1 |

Авторы

Даты

2019-04-22—Публикация

2016-07-06—Подача