Изобретение относится к роликовому узлу для направления трубы в экструзионной установке для изготовления труб, а также к экструзионной установке для изготовления труб с регулируемым диаметром.

Установки для экструзии труб общеизвестны. При производстве пластиковых труб исходный полимерный материал сначала расплавляют в экструдере и выдавливают через трубную головку. Выходящий из трубной головки термопластичный расплавленный рукав охлаждают при формовании и калибруют. Калиброванию в отношении размеров трубы и напряжений в ее стенке придается большое значение. Преимущественно полимерные трубы калибруют снаружи, причем в настоящее время зарекомендовало себя вакуумное калибрующее устройство.

Еще пластичный расплавленный рукав вскоре после выхода из трубной головки протягивают через установленный в вакуумной камере калибратор. Этот калибратор может быть выполнен в зависимости от термопластичного материала в виде гильзового или дискового калибратора. Необходимое прижимное усилие к калибратору обеспечивается разностью между нормальным давлением внутри трубы и разрежением в вакуумной камере. Вакуумное калибрующее устройство состоит из вакуум-плотно запираемого резервуара, который преимущественно в виде охлаждающей ванны может быть оснащен разбрызгивающими соплами. На калибрующем тракте и вслед за ним экструдированные трубы должны быть охлаждены настолько, чтобы быть достаточно стабильными для последующих нагрузок (например, тянущими и обмоточными устройствами). Охлаждение труб может происходить при этом в камерах с водяными банями или разбрызгивающими соплами.

При изготовлении пластиковых труб вплоть до недавнего времени было необходимо предусматривать для разных толщин стенок или наружных диаметров различные калибрующие устройства. Для этого соответствующие части (например, калибратор) приходилось заменять, что требовало остановки установки и приводило, тем самым, к потерям времени.

В DE 19843340 С2 было предложено использовать для разных размеров труб регулируемое калибрующее устройство. Это калибрующее устройство состоит, например, из множества пластин, которые с наружной стороны калибруемой трубы распределены по периферии и расположены на расстоянии друг от друга. Если смотреть в направлении изготовления трубы, внутри позиции калибрования расположено множество таких пластин, причем отдельные пластины отдельных пластинчатых венцов расположены в шахматном порядке.

Как в вакуумной камере, так и в разбрызгивающих ваннах требуется направлять трубу. У известных до сих пор на рынке установок эта задача решается посредством роликов и опорных дисков. Опорные диски, имеющие на обращенной к трубе стороне нужный радиус трубы, находят применение, как правило, в вакуумной камере. Применение таких опорных дисков представляется необходимым, поскольку труба на этой ранней фазе еще очень нестабильна и без этого направляющего приспособления была бы склонна к овальности.

Недостаток установки для экструзии труб, с помощью которого могут изготавливаться трубы разного диаметра, однако, в том, что при каждой смене диаметра приходится менять и направляющую для трубы и до сих пор направляющие приходилось подгонять вручную или заменять. Поскольку центральная линия трубы у различных труб остается, по существу, без изменения, при больших трубах ролики должны быть опущены дальше вниз, а при меньших трубах - подняты.

Из DE 19645832 С1 известно устройство для направления стержнеобразных деталей, например труб, в котором на расположенных в форме параллелограмма держателях могут перемещаться установленные с возможностью вращения ролики, так что возможно непрерывное центрированное направление труб разного диаметра.

Задачей настоящего изобретения является создание роликового узла и экструзионной установки для изготовления труб, в которой направляющая для труб простым образом автоматически настраивается на разные диаметры труб и хорошо поддерживает изготавливаемое изделие при максимально центрированном направлении.

Эта задача решается в отношении роликового узла посредством признаков п.1, а в отношении экструзионной установки для изготовления труб - признаков п.7 формулы.

Идея настоящего изобретения заключается в том, что у роликового узла для направления трубы в экструзионной установке для изготовления труб с различными диаметрами, включающего в себя по меньшей мере один установленный в держателе ролик, предусмотрены средства, которые выполнены с возможностью осуществления позиционирования (регулирования) этого по меньшей мере одного ролика в его вертикальном положении автоматически и в зависимости от его весовой нагрузки. При этом у этого варианта осуществления изобретения учитывается то обстоятельство, что трубы большего диаметра имеют, как правило, больший вес погонного метра. Если ролик затем нагружается большим весом (что, как правило, соответствует большему диаметру), то он немного смещается вниз, а когда весовая нагрузка ролика уменьшается, он перемещается в противоположном направлении вверх. Таким образом, можно простым образом достичь того, что центральная линия трубы будет оставаться, по существу, на одном и том же вертикальном уровне.

Преимущественно ось, на которой установлен ролик, поддерживается опосредованно или непосредственно упругим элементом. В качестве упругого элемента могут использоваться множество известных материалов и устройств (например, резиноподобные элементы). Особенно подходящими оказались, однако, пружины, в частности, спиральные.

В частности, ролики образующих направляющую роликовых узлов особенно хорошо выравниваются в зависимости от весовой нагрузки, когда коэффициент упругости, в частности коэффициент жесткости пружины или жесткость пружины, согласован с диапазоном веса погонного метра, связанным с размерным диапазоном.

Для роликов могут использоваться различные геометрии. Например, могут использоваться ролики, соответствующие максимально возможному радиусу трубы. Ролики могут быть также выполнены с возможностью боковой поддержки даже самых маленьких изготавливаемых труб. Такие трубы располагают преимущественно в зоне вакуумной камеры. В последующих разбрызгивающих ваннах могут использоваться ролики, выполненные в форме двойной призмы, так что даже здесь труба направляется всегда по обеим задним сторонам.

У экструзионной установки для изготовления труб, включающей в себя экструдер, регулируемое калибрующее устройство и охлаждающее устройство, в которой изготавливаемая труба в процессе изготовления по меньшей мере частично направляется направляющей, которая по меньшей мере частично состоит из ряда расположенных друг за другом в направлении разгрузки и имеющих держатель с по меньшей мере одним роликом роликовых узлов, ролики роликовых узлов имеют по меньшей мере две разные геометрии. При этом в экструзионной установке также предусмотрены средства, которые выполнены с возможностью осуществления позиционирования роликов в их вертикальном положении автоматически и в зависимости от диаметра изготавливаемых труб.

Разная геометрия роликов может иметь различные поддерживающие функции и создавать различные поддерживающие линии, например поддержку трубы в зоне дна и в различных боковых зонах.

Конечно, возможны и другие средства, пригодные для регулирования роликов по высоте. Например, диаметр труб можно считывать датчиком (например, лазером, механическим датчиком и т.д.) и предусмотреть привод для роликов (либо один привод на каждый ролик, либо один привод для нескольких роликов), с помощью которого ролики в зависимости от считываемого диаметра автоматически регулируются. В качестве приводов пригодны электро-, гидро- или пневмоприводы. Правда, такая система регулирования в противоположность описанной выше регулирующей системе посредством пружины значительно сложнее, поскольку необходимы датчик, исполнительное устройство и управляющее устройство. Поэтому оснащенное таким образом устройство рассматривается, в частности, тогда, когда требуется высокая точность.

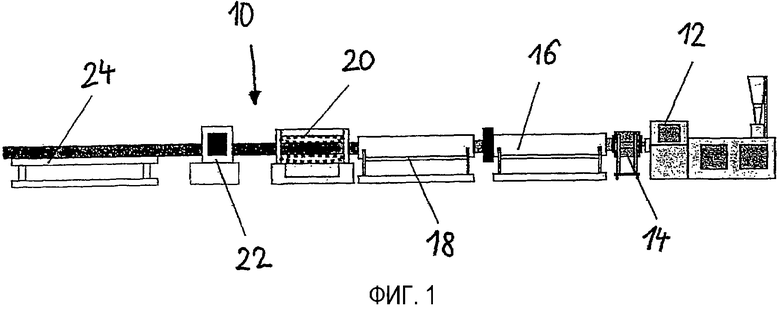

Ниже изобретение более подробно поясняется на примерах его осуществления. При этом на чертежах показано:

- фиг.1: схематичный вид экструзионной установки в сборе;

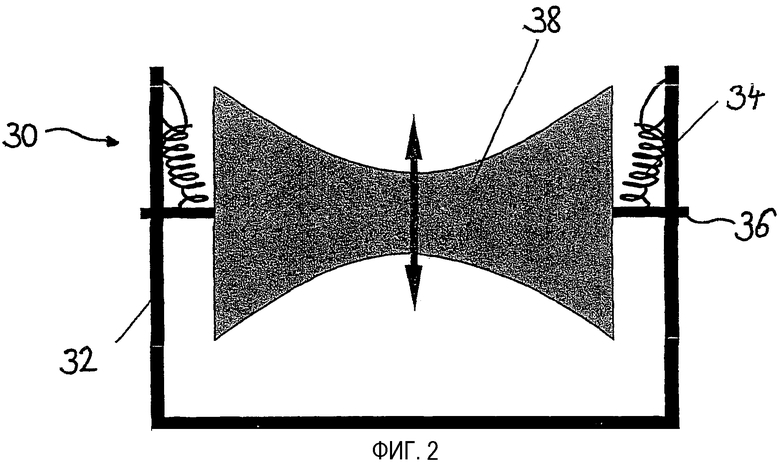

- фиг.2: схематичный вид сверху роликового узла;

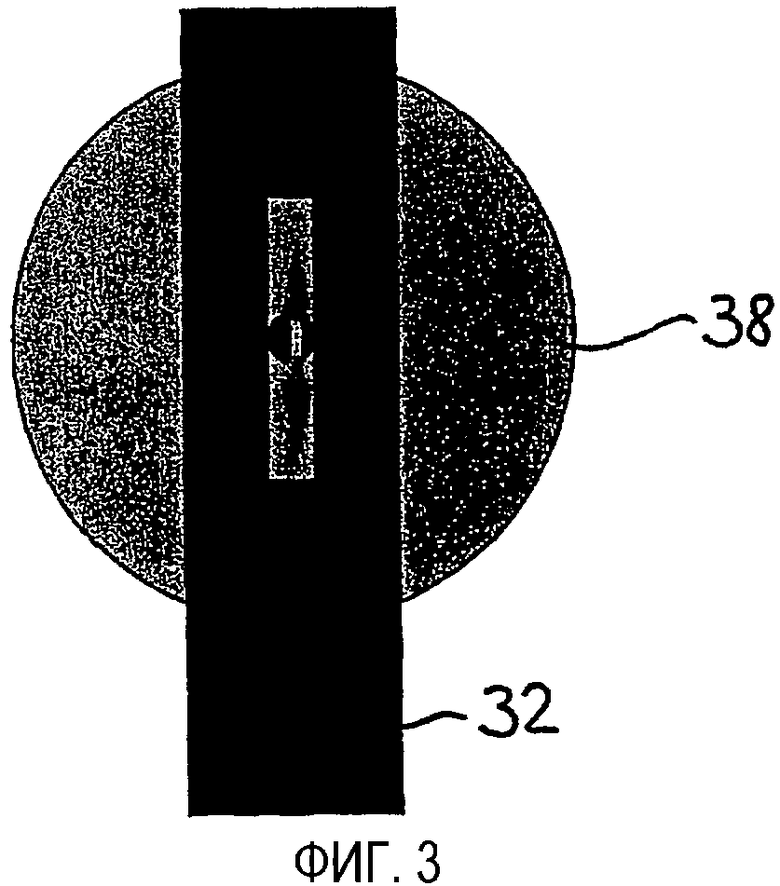

- фиг.3: схематичный вид сбоку роликового узла по фиг.2;

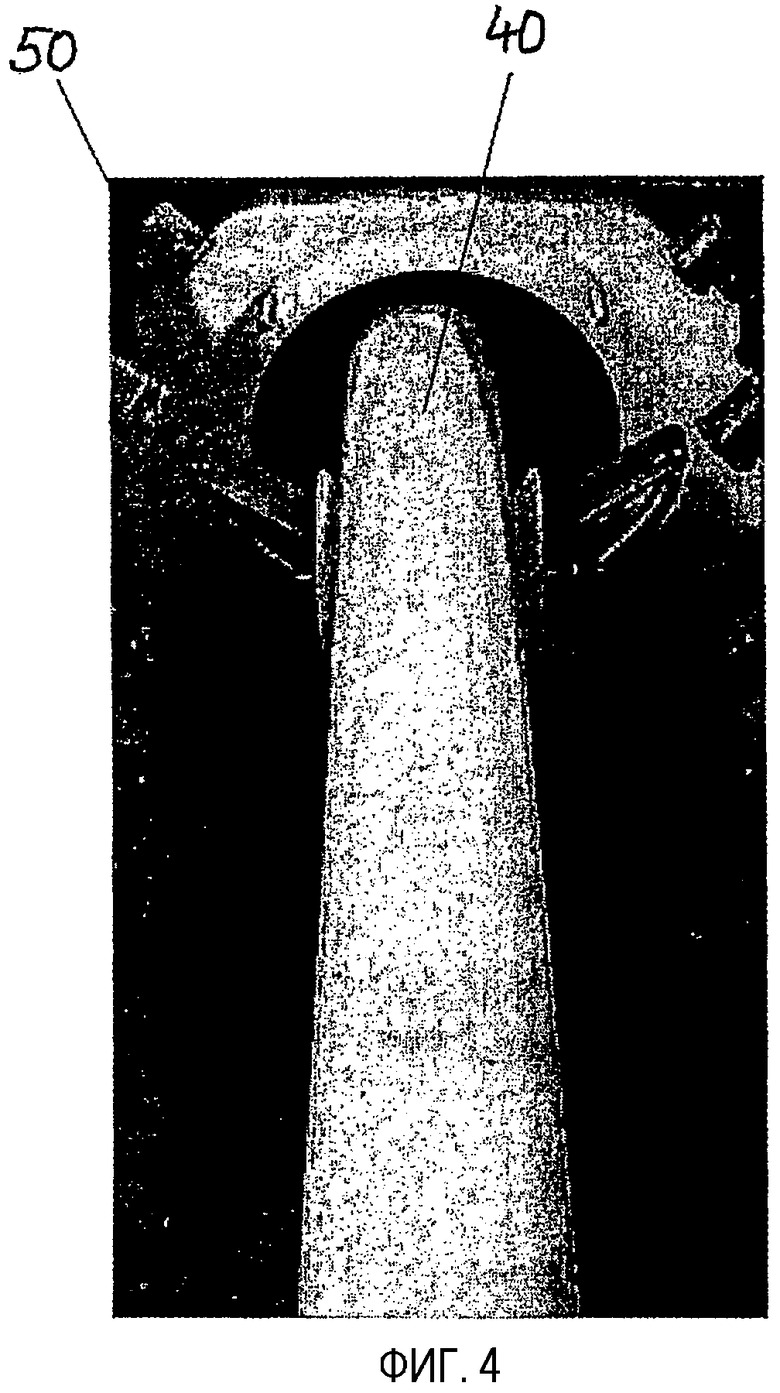

- фиг.4: в перспективе фрагмент экструзионной установки с роликовым узлом в другом варианте осуществления;

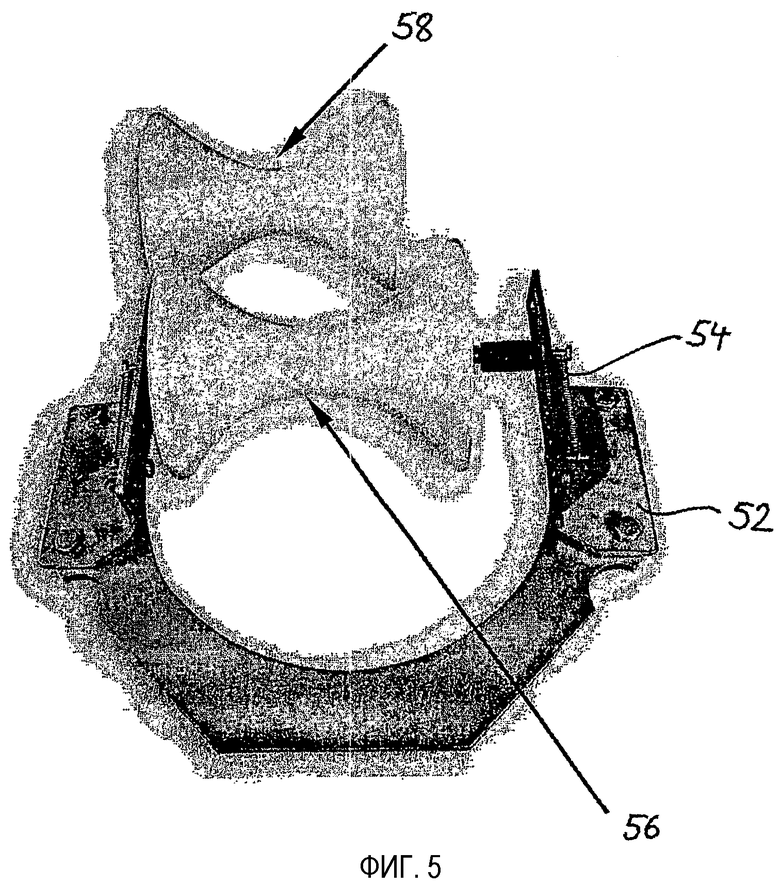

- фиг.5: схематичный вид в перспективе другого варианта осуществления роликового узла с роликами разного диаметра.

На фиг.1 схематично изображена экструзионная установка 10 для экструзии труб. В начале установки 10 находится экструдер 12, который заполняют, расплавляют и выдают на конце исходный материал трубы. Полученный в экструдере 12 расплав проходит затем через трубную головку 14, в которой ему придают требуемую форму трубы. При этом трубная головка выполнена в данном случае в виде переменной трубной головки, так что трубчатый выходной зазор может быть настроен в соответствии с требованиями к диаметру и толщине стенки. Из трубной головки 14 выходит термопластичный расплавленный рукав, вводимый затем в вакуумное калибрующее устройство 16. Вакуумное калибрующее устройство 16 состоит из вакуум-плотно запираемой охлаждающей ванны, в которой предусмотрены разбрызгивающие сопла (не показаны) для охлаждения расплавленного рукава. В вакуумном калибрующем устройстве 16 предусмотрен калибрующий короб (не показан) для придания расплавленному рукаву окончательной формы. При этом расплавленный рукав из-за разности между нормальным давлением внутри трубы и разрежением в вакуумной камере прижимается к дисковому калибратору. Дисковый калибратор имеет также переменную трубчатую геометрию, регулируемую в соответствии с предъявляемыми к диаметру требованиями.

После вакуумного калибрующего устройства 16, в котором уже происходит первое охлаждение, трубчатый рукав проходит через другое охлаждающее устройство 18, в котором также происходит охлаждение посредством водяных бань или разбрызгивающих сопел. В этом охлаждающем устройстве 18 труба охлаждается настолько, что для последующих нагрузок она является стабильной.

За охлаждающим устройством следует разгрузочное устройство 20, которое непрерывно и без нажима, а также с равномерной скоростью протягивает расплавленный рукав через калибрующее устройство и охлаждающие камеры. При этом тянущее усилие установки должно быть выше возникающих сил трения. Распространенным видом разгрузочного устройства являются гусеничные тянущие устройства.

После разгрузочного устройства 20 происходит разрезание рукава в режущем устройстве 22, так что могут быть изготовлены трубы одинаковой длины, которые затем укладывают на приемный стол 24 и подают оттуда к месту хранения.

Как в вакуумном калибрующем устройстве 16, так и в охлаждающем устройстве 18 требуется направлять трубу. Это достигается в данном случае посредством соответствующих изобретению роликовых узлов, описанных ниже.

Первый вариант осуществления роликового узла 30 показан на фиг.2 и 3. Этот роликовый узел 30 выполнен особенно просто и включает в себя, по существу, U-образный держатель 32 из дважды согнутой полосы листовой стали. В обоих боковых участках U-образного держателя 32 соосно расположены два паза, в которых с возможностью перемещения вверх и вниз установлена ось 36 роликового узла 30 (фиг.3).

На оси 36 с возможностью вращения установлен ролик 38, причем его поверхность имеет геометрию, необходимую для поддержания трубы.

На каждом из обоих верхних концов держателя 32 закреплен один конец спиральной пружины 34, другой конец которой находится в зацеплении с осью 36. Пружины 34 удерживают ось 36 и, тем самым, ролик 38 в заданном посредством усилия пружины, по существу, горизонтальном положении.

В зависимости от нагрузки ролика 38 обе пружины 34 растягиваются, в результате чего ось 36 и, тем самым, ролик 38 перемещаются вниз в зависимости от весовой нагрузки.

Если жесткость пружины или коэффициент жесткости пружины выбирают так, что подходящим образом учитывают связанный с размерным диапазоном диапазон веса погонного метра, то ролик 38 в зависимости от расположенной на нем трубы перемещается вниз таким образом, что центральная линия трубы остается, по существу, на том же уровне.

Таким образом, очень экономично и простыми средствами достигается автоматическое регулирование направляющей на различные выбранные диаметры изготавливаемой трубы. Конечно, подгонка под вес погонного метра может происходить также за счет замены пружин 34 или использования дополнительных упругих устройств (например, дополнительных пружин).

Следует особо указать на то, что настоящее изобретение не ограничено вариантом осуществления с изображенными спиральными пружинами 34. В качестве альтернативы спиральным пружинам могут использоваться также другие упругие элементы, например пластинчатые пружины, резиновые амортизаторы и т.д., которые обеспечивают перемещение оси в продольном пазу вниз в соответствии с весовой нагрузкой ролика 38.

На фиг.4 изображена часть экструзионной установки для изготовления труб, причем охлаждающее устройство 18 видно в открытом состоянии. Сразу на входе охлаждающего устройства 18 расположен роликовый узел во втором варианте осуществления с держателем 50, который для поддержания оси для ролика использует две спиральные пружины.

Другой вариант осуществления роликового узла с держателем 52 и пружинами 54 изображен на фиг.5. При этом первый ролик 56 установлен на оси. Ролик 56 выполнен в отношении формы своей поверхности с возможностью поддержания нижней стороны трубы максимально возможного радиуса. В целом, кривизна ролика 56 параллельно осевому направлению выбрана в соответствии с наибольшим радиусом экструдируемой трубы.

В противоположность этому изображенный на фиг.5 в качестве запасного ролика ролик 58 имеет иную геометрию поверхности, а именно геометрию, с помощью которой с боков могут поддерживаться даже самые маленькие трубы. Таким образом, экструдируемая труба 40 по сравнению с роликом 56 прилегает к ролику 58 другими контактными точками.

В экструзионной установке для изготовления труб, согласно изобретению, роликовые узлы могут быть расположены в ряд друг за другом, образуя направляющую трубы. При этом можно использовать альтернативные ролики с разной геометрией поверхности, так что экструдируемая труба может поддерживаться в различных линейных точках. За счет этого можно избежать деформации еще относительно нестабильного расплавленного рукава, обусловленной его нестабильностью, в частности, в зоне вакуумного калибрующего устройства 16. Необязательно менять опорные диски при смене диаметра и заменять другими роликами или опорными дисковыми устройствами. Функция опорных дисков в данном случае выполняется попеременным использованием роликов с разной геометрией поверхности, поскольку поддерживаются разные участки трубы.

В целом, настоящее изобретение обеспечивает автоматическую подгонку положения направляющей к диаметру изготавливаемой трубы, так что больше нет необходимости в ручной юстировке и замене. Конечно, возможно также большое число более дорогостоящих и сложных опускаемых и поднимаемых направляющих, подпадающих под объем настоящего изобретения. Например, диаметр или вес трубы можно определять с помощью датчика, а ось 36 ролика регулировать по высоте с помощью приводного средства в соответствии с весом оси. Возможны при этом электро- или гидроприводы для регулировки оси 36. Такой, также подпадающий под объем изобретения объект, был бы, однако, более дорогостоящим по сравнению с изображенным примером осуществления.

Перечень ссылочных позиций

10 - экструзионная установка для изготовления труб

12 - экструдер

14 - головка

16 - калибрующее устройство

18 - охлаждающее устройство

20 - разгрузочное устройство

22 - режущее устройство

24 - приемный стол

30 - роликовый узел

32 - держатель

34 - спиральная пружина

36 - ось ролика

38 - ролик

40 - труба

50 - держатель ролика для второго варианта осуществления

52 - держатель ролика для третьего варианта осуществления

54 - пружина

56 - ролик с первой геометрией

58 - ролик со второй геометрией

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Установка для изготовления термопластичных труб | 1986 |

|

SU1431950A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СБОРНАЯ МАТРИЦА ЭКСТРУЗИОННОГО ПРЕССА | 2013 |

|

RU2652671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И КАЛИБРОВКИ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, ПОЛУЧАЕМЫХ МЕТОДОМ ЭКСТРУЗИИ | 2006 |

|

RU2319611C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПОРУЧНЯ ИЗ ТЕРМОПЛАСТМАССЫ | 2008 |

|

RU2497671C2 |

| ВСЕСО.ЮЗНАЯПДТ;лП'КО-:;-Х;:^ИГ?й;^БИ5Л1'Ю'Гг;кА | 1971 |

|

SU309491A1 |

Изобретение относится к роликовому узлу для направления трубы в экструзионной установке для изготовления труб с различными диаметрами, а также к указанной экструзионной установке. Роликовый узел включает по меньшей мере один установленный в держателе ролик. Предусмотрены также средства, выполненные с возможностью осуществления позиционирования этого ролика в вертикальном положении автоматически в зависимости от его весовой нагрузки. Экструзионная установка включает экструдер, регулируемое калибрующее устройство и охлаждающее устройство. Труба в процессе изготовления направляется направляющей, которая по меньшей мере частично состоит из ряда роликовых узлов, расположенных друг за другом в направлении разгрузки. Ролики ряда роликовых узлов имеют по меньшей мере две разные геометрии. Предусмотрены также средства для позиционирования роликов в вертикальном положении автоматически в зависимости от диаметра изготавливаемых труб. Изобретение позволяет автоматически настраиваться на разные диаметры труб и хорошо поддерживать изготавливаемую трубу при максимально центрированном направлении. 2 н. и 7 з.п. ф-лы, 5 ил.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| DE 19843340 A1, 06.04.2000 | |||

| DE 19645832 C1, 28.08.1997 | |||

| Способ испытания полых изделий на герметичность | 1987 |

|

SU1430771A1 |

| US 3958913 A, 25.05.1976 | |||

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ФАСОННЫХПРОФИЛЕЙ | 1973 |

|

SU417194A1 |

Авторы

Даты

2008-01-20—Публикация

2004-04-24—Подача