Настоящее изобретение относится к способу изготовления панели, например половой панели, включающей в себя армирующий лист, содержащему этапы обеспечения первого слоя термопластичного материала, обеспечения армирующего листа, наслаивания армирующего листа и первого слоя друг на друга, нанесения второго слоя термопластичного материала на армирующий лист на стороне, обращенной от первого слоя, по меньшей мере частичного расплавления термопластичных материалов первого слоя и второго слоя, и адгезивного соединения по меньшей мере частично расплавленного первого слоя, по меньшей мере частично расплавленного второго слоя и армирующего листа друг с другом для образования панели.

Такой способ известен в области пластиковых половых изделий, включающих в себя армирующий лист.

Заявка на патент US-A-2007/0166516 описывает типичный способ изготовления (главным образом пластиковых) модульных половых изделий посредством каландрирующих и ламинирующих технологий. В соответствии с этим способом несколько непрерывных листовых или фольговых слоев изготавливаются посредством каландрирования, после чего эти слои наслаиваются друг на друга, используя непрерывный ламинирующий процесс. В этом ламинирующем процессе несколько слоев последовательно добавляются, начиная с одного или более слоев подложки, включающих балансировочный лист, и на который добавляется отпечатанный лист, за которым следует прозрачный слой. Это выполняется за один единственный производственный процесс с помощью последовательности ламинирующих прижимных валков, где спереди каждого ламинирующего валка новый слой разматывается с рулона, предварительно нагревается и напрессовывается на ранее ламинированные слои.

Также описывается добавление в изделие полотна на основе стекловолокна. Это стекловолокнистое полотно может представлять собой нетканое полотно, сетку или каркас (комбинацию нетканого полотна и сетки) и придает изделию превосходную размерную стабильность.

Стекловолокно может добавляться на ламинирующей линии, где оно адгезивно соединяется с ранее каландрированным слоем, после чего другой каландрированный слой добавляется поверх этого комплекса, после чего могут добавляться дополнительные слои. Стекловолокнистое полотно может добавляться в необработанном виде, но также может предварительно обрабатываться на этапе вне линии с нанесением покрытия для обеспечения лучшего соединения. На альтернативном этапе вне линии стекловолокнистое полотно может пропитываться на каландрирующей линии, где за один этап каландрированный слой изготавливается из расплавленного термопластичного материала, на который немедленно добавляется стекловолокнистое полотно, на ламинирующем прижимном валке. Этот промежуточный комплекс затем может комбинироваться с другими необходимыми слоями на ламинирующей линии.

Критический этап процесса в известных этапах изготовления представляет собой достаточную пропитку стекловолокнистого полотна при высоких скоростях линии. В этих непрерывных процессах время контакта на прижимном валке, в течение которого стекловолокнистое полотно и пластиковый слой ламинируются и/или пропитываются, является таким небольшим, что существует риск ненадлежащего пропитывания, приводящего к отслаиванию слоев от стекловолокнистого полотна в готовом изделии во время дополнительных этапов преобразования или во время использования изделия. Один способ для преодоления этого заключается в предварительной пропитке волокна покрытием. Однако, это увеличивает стоимость готового изделия, требует дополнительной операции вне линии и также может изменить конечные свойства изделия, например жесткость на изгиб.

Другой способ для изготовления модульных половых изделий описан в заявке на патент WO 2013/179261 A1. В соответствии с этим способом гранулят термопластичного материала распределяется на бесконечной ленте, которая составляет часть двухленточного пресса, стекловолокнистый слой наносится на этот распределенный слой, и другой слой гранулята термопластичного материала распределяется поверх стекловолокнистого слоя, причем на последующем этапе оба слоя, включая стекловолокнистый слой, сжимаются в двухленточном прессе. Ленты также обеспечивают расплавление термопластичного материала благодаря энергии нагревания, подаваемой через нижнюю и верхнюю ленту, и пропитывание стекловолокнистого слоя для получения армированной стекловолокном непрерывной пластиковой пластины, типично подлежащей финишной обработке в половые панели.

Также в этом способе стекловолокно придает хорошую размерную стабильность готовому изделию.

Проблема критического процесса пропитывания стекловолокна частично преодолевается, так как время контакта между пластиковым материалом и стекловолокном больше, таким образом может обеспечиваться пропитка. Недостаток этой системы, однако, заключается в возможном повреждении стекловолокна. Вследствие внедрения стекловолокна между двумя слоями гранулята и сжатия в двухленточном прессе, отдельные грануляты могут локально деформировать волокно или даже перфорировать его. Требуется найти аккуратный баланс между расплавлением и давлением в прессе. Вследствие этого, двухленточный процесс совсем не является гибким для выполнения быстрой смены толщины изделия, типа стекловолокна, композиций или тому подобное. Способ для частичного преодоления проблемы деформации, или перфорации стекловолокна, заключается в использовании очень мелкого гранулята (микрогранулята), типично подлежащего выполнению в гранулирующем экструдере. Изготовление этих микропеллет также является сложным, так как производительность уменьшается при уменьшении диаметра пеллет, приводя большим финансовым вложениям в экструдеры. Когда давление становится слишком высоким, существует большая вероятность сгорания материала.

Цель изобретения заключается в обеспечении способа изготовления панели, включающей в себя армирующий лист, причем способ исключает вышеобозначенные недостатки.

Это достигается способом в соответствии с изобретением, который отличается тем, что армирующий лист и первый слой адгезивно соединяются друг с другом посредством спрессовывания их друг с другом после по меньшей мере частичного расплавления термопластичного материала первого слоя, но до нанесения второго слоя термопластичного материала на армирующий лист.

Это означает, что во время этапа прессования риск деформации армирующего листа, например, отдельными гранулятами в первом слое, уменьшен до минимума, так как еще нет второго слоя. В частности, если второй слой присутствовал бы и размягчался вследствие по меньшей мере его частичного расплавления, армирующий лист мог бы деформироваться и/или повреждаться во время прессования вследствие гранулятов первого слоя, которые пока еще не размягчились в достаточной мере. В способе в соответствии с изобретением армирующий лист и первый слой спрессовываются друг с другом до нанесения второго слоя, что означает, что армирующий лист может поддерживаться непосредственно жестким прессующим элементом, например прессующей плитой или прессующей лентой, что уменьшает до минимума риск деформации и/или повреждения армирующего листа.

Получающееся изделие может дополнительно обрабатываться для получения настилочного изделия, имеющего толщину, которая типично находится в диапазоне 1,5-6,5 мм, и предпочтительно от 2 мм до 5 мм.

Первый слой, размещенный на задней части готового изделия, и с армирующим листом, типично размещенным в середине изделия, будет в итоге находиться в диапазоне 1-2,5 мм. Из соображений исключения закручивания вверх получающегося изделия, армирующий лист также может размещаться в другом положении высоты, нежели чем в середине готового изделия. Например, его положение может располагаться таким образом, что изделие естественным образом загибается вверх до ограниченной степени, но вследствие своего собственного веса, оно будет плоско лежать на полу. Таким образом обеспечивается то, что не будет выступающих вверх краев, что является нежелательным для потребителя. Когда армирующий лист размещается выше, толщина первого слоя может типично составлять от 1,25 до 3,5 мм после прессования.

Следует отметить, что первый слой и второй слой прикрепляются к армирующему листу посредством адгезивных свойств соответствующих расплавленных термопластичных материалов.

В практическом варианте осуществления, первый слой термопластичного материала обеспечен в форме гранулятов, которые распределяются и затем по меньшей мере частично расплавляются, и/или второй слой термопластичного материала обеспечен в форме гранулятов, которые распределяются и затем по меньшей мере частично расплавляются.

В конкретном варианте осуществления, первый слой термопластичного материала обеспечен в форме гранулятов, которые распределяются и затем по меньшей мере частично расплавляются, и второй слой термопластичного материала обеспечен в форме листа или пленки. Лист или пленка могут прессоваться по отдельности, например из гранулятов, и могут по-прежнему по меньшей мере частично расплавляться до ее нанесения на армирующий лист.

Первый слой и второй слой адгезивно соединяются с армирующим листом при их приведении в близкий контакт друг с другом. Первый слой и армирующий слой спрессовываются друг с другом, но на следующем этапе второй слой может приводиться в близкий контакт с армирующим слоем без давления или при давлении, которое ниже давления, которое применяется для спрессовывания первого слоя и армирующего слоя друг с другом.

Типичный термопластичный гранулят выполняется из гибкого или полужесткого поливинилхлорида (ПВХ), но также может представлять собой жесткий ПВХ. Другие возможные полимеры представляют собой полиолефины, подобные полипропилену, полиуретану, компаундам на основе каучука, эластомерам, или смесям полимеров, подобным эластомеру и полипропилену, или композиты из древесины и пластика, представляющие собой смеси, включающие в себя древесную муку или частицы и полимер.

Первый слой термопластичного материала может быть выполнен из полужесткого ПВХ, содержащего по меньшей мере 35% неорганических наполнителей.

Авторами изобретения было продемонстрировано, что для всего диапазона толщины, описанного выше, более конкретно также для относительно тонкого слоя в 1 мм, является возможным использовать стандартный размер гранулята с диаметром гранулята 3,2 мм. При использовании этого стандартного диаметра гранулята 3,2 мм, наилучший результат равномерно спрессованной поверхности с очень маленькими допусками на толщину спрессованного слоя был обеспечен посредством регулирования длины гранулятов до 0,5 мм, создающей короткую цилиндрическую форму. Короткая цилиндрическая форма не накладывает ограничения на изготовление гранулята. Требуется только более быстрая скорость резания на головке экструдера, где расплав экструдируется через перфорированную пластину. Типичный размер 3,2 мм является стандартом в термопластиковой отрасли и позволяет запускать экструзионный процесс с высокой производительностью, без создания высокого избыточного давления. Высокое избыточное давление легко приводит к сгоранию чувствительных к сдвигу материалов, подобных ПВХ, вследствие чего затем будет требоваться уменьшение производительности, приводя к большим производственным или инвестиционных затратам.

Предпочтительно, способ выполняется в виде непрерывного процесса, приводя к непрерывному листу, который затем может разрезаться на панели любого требуемого размера. Панели затем могут дополнительно обеспечиваться с соединительными средствами для соединения панелей друг с другом для образования настила. Например, края панелей могут быть обеспечены с язычками и канавками.

Армирующий лист и первый слой могут спрессовываться друг с другом посредством двухленточного пресса. Это создает равномерное распределение усилия армирующего листа на первом слое.

Авторами изобретения в частности было установлено, что посредством нанесения армирующего листа поверх распределенного первого листа, верхняя лента защищает армирующий лист от деформации или перфорации гранулятом, независимо от используемого давления. Следовательно, даже при высоких давлениях, и даже когда гранулят не достигает температуры, при которой он становится полностью термопластичным таким образом, что он может формоваться, армирующий лист будет оставаться нетронутым.

Было показано, что преимуществом этого конкретного процесса распределения слоя и сжатия этого слоя с армирующим листом, поддерживаемым верхней лентой двухленточного процесса, является возможность работы со стандартным диаметром гранулята 3,2 мм, и отсутствие необходимости меньшего гранулята или микрогранулята.

Грануляты могут иметь цилиндрическую форму с диаметром цилиндра в диапазоне 2,5-3,5 мм и высотой цилиндра в диапазоне 0,2-2,0 мм. Высота около 0,5 мм является предпочтительной.

Дополнительные слои могут наноситься на первый слой и второй слой, например задний слой на первый слой, и отпечатанный декоративный слой на второй слой, возможно покрытый защитным слоем. Это может осуществляться посредством ламинирующего или наносящего покрытие процесса.

Могут быть включены дополнительные этапы, например тиснения верхней и/или нижней стороны ламинированного комплекса, нанесения УФ лака на верхнюю сторону, и разрезания этого материала на пластины для дальнейшего преобразования в готовые модульные половые элементы.

Второй слой по меньшей мере частично расплавленного термопластичного материала на армирующем листе может спрессовываться на армирующем листе посредством каландрирования. Это представляет собой относительно простой процесс.

Конкретное преимущество каландрирующего процесса заключается в том, что каландрированный второй слой выравнивает толщину полученного изделия. Выравнивание часто необходимо, так как механические допуски двухленточного пресса ограничены до 0,1 мм. Типичная операция выравнивания по предшествующему уровню техники выполняется посредством пескоструйной обработки прессованной поверхности. Для этой пескоструйной операции требуется охлаждение подложки. Однако, это является затруднительным, требуя дополнительного пространство, затрат на инвестиции и энергию, так как изделие, выходящее из пресса, требует охлаждения до температуры, при которой оно может подвергаться пескоструйной обработке. Однако, это является нежелательным, так как это требует повторного нагревания, когда необходимо наносить декоративный слой и/или защитный слой.

Каландрирующий процесс может выполняться посредством каландрирующего устройства, которое содержит более двух каландрирующих валков, например от двух до пяти каландрирующих валков.

Второй термопластичный слой, наносящийся с помощью каландра на вышеописанный комплекс из спрессованных гранулятов и армирующего листа, типично представляет собой гибкий или полужесткий поливинилхлорид (ПВХ), но также может представлять собой жесткий ПВХ. Другие возможные полимеры представляют собой полиолефины, подобные полипропилену, полиуретану, компаундам на основе каучука, эластомерам, или смесям полимеров, подобным эластомеру и полипропилену, или композиты из древесины и пластика, представляющие собой смеси, включающие в себя древесную муку или частицы и полимер.

Термопластичный материал первого слоя и второго слоя может быть одинаковым, или может быть основе одного и того же полимера, но имеющего другой состав, или может быть на основе другого термопластичного материала.

Армирующий лист может содержать стекловолокнистую фольгу, предпочтительно имеющую вес 25-70 г/м2.

Авторы изобретения установили, что множество стекловолокон может использоваться в этом способе с хорошим результатом. В общем, волокна с большим весом приводят к меньшей проницаемости, следовательно, более трудному пропитыванию и стабильности процесса, но лучшей размерной стабильности. В уровне техники способов ламинирования или прессования, применение большой части этого диапазона стекловолокон приводит к плохим результатам пропитывания и/или трудным сменам изделия от тонкого до толстого изделия. Со способом, описанным здесь, могут использоваться стекловолокна от 25 до 70 грамм на квадратный метр с очень хорошими результатами.

Высокие производственные скорости могут быть достигнуты, с быстрыми и радикальными сменами изделия между общими толщинами изделия 1,5 и 5 мм.

Является предпочтительным, когда во время этапа спрессовывания армирующего листа и первого слоя друг с другом, армирующий лист пропитывается термопластичным материалом первого слоя на по меньшей мере 80% его толщины. Это может управляться посредством выбора по меньшей мере подходящего давления и температуры во время этапа прессования. Дополнительно, время нахождения в прессе может влиять на скорость пропитывания.

Изобретение также относится к половой панели, которая выполнена в соответствии со способом, как описан здесь выше. Являются возможными другие панели для альтернативного использования, например панели для внутреннего или наружного применения, для обшивки стен, обшивки потолка или тому подобного.

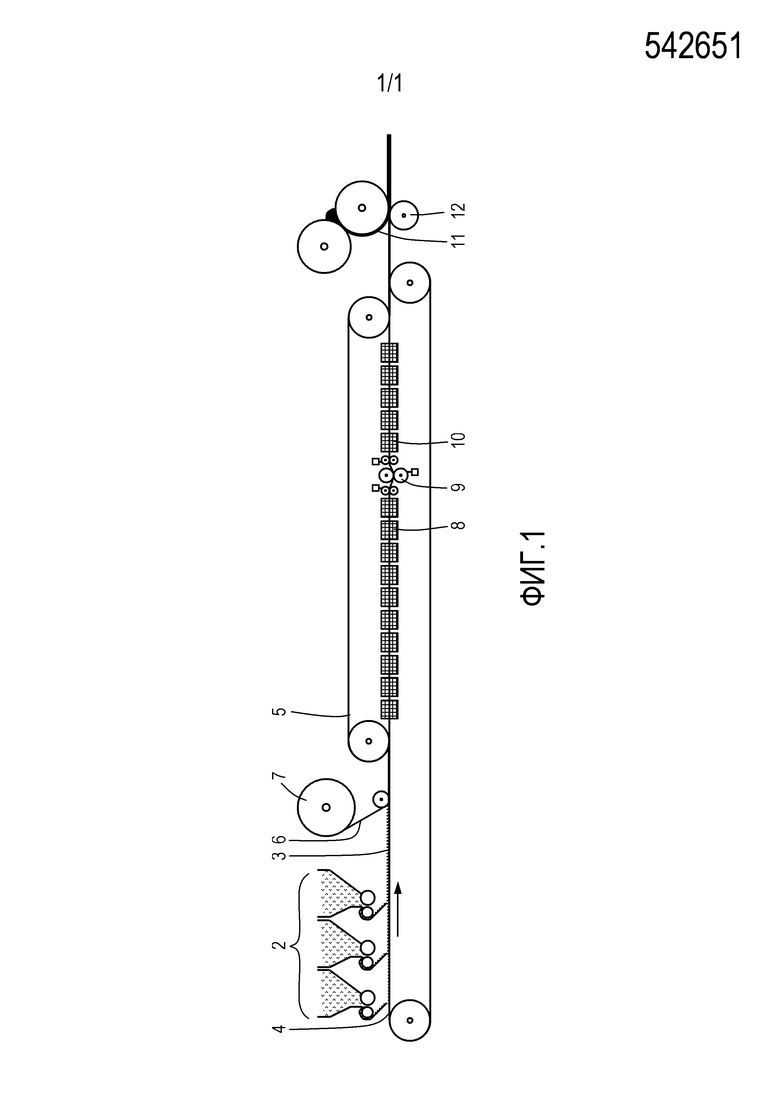

Изобретение в дальнейшем будет объясняться со ссылкой на очень схематичный чертеж, показывающий вариант осуществления изобретения в качестве примера.

Фиг.1 представляет собой иллюстративный вид сбоку устройства для выполнения варианта осуществления способа изготовления панели в соответствии с изобретением.

На фиг.1 показана часть устройства 1 для непрерывной обработки полотна и показаны некоторые этапы варианта осуществления способа изготовления панели, включающей в себя армирующий лист в соответствии с изобретением. Устройство 1 включает в себя подающее устройство 2 для гранулята, которое выполнено с возможностью подачи первого слоя или базового слоя 3 гранулята на поддерживающую нижнюю конвейерную ленту 4. Нижняя конвейерная лента 4 представляет собой бесконечную ленту. Гранулят равномерно распределяется на нижней конвейерной ленте 4. Гранулят выполнен из термопластичного материала, например гибкого ПВХ.

Нижняя конвейерная лента 4 имеет большую длину, чем вторая, верхняя бесконечная конвейерная лента 5, которая размещена на некотором расстоянии дальше по ходу относительно подающего устройства 2 для гранулята и проходит вдоль части нижней конвейерной ленты 4. В верхнем участке нижней конвейерной ленты 4, обе конвейерные ленты 4, 5 проходят в одном и том же направлении изготовления, на фиг.1 слева-направо как обозначено стрелкой на нижней конвейерной ленте 4.

На верхнюю часть базового слоя 3 гранулята подается армирующий лист 6. Армирующий лист 6 может представлять собой стекловолокнистую фольгу или любую альтернативную фольгу, которая обладает армирующими свойствами. Армирующий лист 6 подается посредством его разматывания с подающего рулона 7. Затем, армирующий лист 6 и базовый слой 3 гранулята транспортируются между нижней и верхней конвейерными лентами 4, 5 вдоль нагревающего устройства 8 для расплавления базового слоя 3 гранулятов, и затем спрессовываются друг с другом прессующим узлом 9. Скорость расплавления может быть такой, что грануляты полностью преобразуются в пастообразное вещество, но также является возможным, что грануляты частично расплавляются. Армирующий лист 6 и базовый слой 3 прикрепляются друг к другу под действием давления благодаря адгезивным свойствам расплавленного термопластичного материала. Затем, базовый слой 3, включающий в себя армирующий лист 6, транспортируется вдоль охлаждающего узла 10. Является предпочтительным, что армирующий лист 6 непосредственно поддерживается жестким прессующим элементом прессующего узла 9, так как мягкий слой между армирующим листом 6 и жестким прессующим элементом увеличивал бы риск деформации или повреждения армирующего листа 6 гранулятами первого слоя 3, которые не полностью расплавились. Это обеспечивает возможность применения относительно больших гранулятов в базовом слое 3.

На следующем этапе второй слой или верхний слой 11 обеспечивается поверх армирующего листа 6. Верхний слой 11 выполнен из того же термопластичного материала, что и базовый слой 3, но это может быть иначе в альтернативном варианте осуществления. Термопластичный материал верхнего слоя 11 расплавляется и прессуется в лист посредством прижимных валов, и все еще по меньшей мере частично расплавленный лист 11 и базовый слой 3, включающий в себя армирующий лист 6, затем спрессовываются друг с другом посредством каландрирующих валков 12, приводя к полотну, имеющему гладкую верхнюю поверхность.

В положении дальше по ходу относительно каландрирующих валков 12 может быть размещен режущий механизм (не показан) для разрезания получающегося непрерывного полотна на отдельные панели, которые затем собираются для дальнейшей обработки.

В альтернативном варианте осуществления (не показан), армирующий лист может располагаться поверх нижней прессующей плиты или прессующего элемента на первом этапе, после чего термопластичные грануляты распределяются по всему армирующему листу для образования первого слоя. Грануляты могут по меньшей мере частично расплавляться до или после распределения. Затем, верхняя прессующая плита или прессующий элемент располагается поверх первого слоя, и нижняя и верхняя прессующие плиты или прессующие элементы могут спрессовывать первый слой и армирующий лист друг с другом. Получающееся промежуточное изделие может переворачиваться, и второй слой термопластичного материала, например по меньшей мере частично расплавленный лист, может наноситься поверх армирующего листа на его стороне, обращенной от первого слоя. В случае расположения по меньшей мере частично расплавленного листа поверх армирующего листа, он может прикрепляться к нему посредством каландрирования. Также является возможным, что получающееся промежуточное изделие не переворачивается вверх, и что этот второй слой наносится на армирующий лист, когда армирующий лист проходит ниже первого слоя.

Из вышеприведенного, будет ясно, что изобретение обеспечивает усовершенствованный способ изготовления панели, включающей в себя армирующий лист.

Изобретение не ограничено на варианте осуществления, показанном на чертеже и описанном ранее, который может изменяться разными способами в пределах объема формулы изобретения и их технических эквивалентов. Например, первый слой может наноситься на нижнюю конвейерную ленту в расплавленном состоянии вместо сначала распределения, а затем расплавления гранулятов. Более того, нагревание гранулятов первого слоя может выполняться до наслаивания армирующего листа и первого слоя друг на друга.

Изобретение относится к способу изготовления панели. Согласно способу обеспечивают первый слой термопластичного материала. Обеспечивают армирующий лист. Наслаивают армирующий лист и первый слой друг на друга. Наносят второй слой термопластичного материала поверх армирующего листа на стороне, обращенной от первого слоя. Частично расплавляют термопластичные материалы первого слоя и второго слоя. Обеспечивают адгезивное соединение по меньшей мере частично расплавленного первого слоя, по меньшей мере частично расплавленного второго слоя и армирующего листа друг с другом для образования панели. Армирующий лист и первый слой адгезивно соединяют друг с другом посредством спрессовывания их друг с другом после по меньшей мере частичного расплавления термопластичного материала первого слоя, но до нанесения второго слоя термопластичного материала на армирующий лист. 14 з.п. ф-лы, 1 ил.

1. Способ изготовления панели, включающей в себя армирующий лист (6), содержащий этапы, на которых:

обеспечивают первый слой (3) термопластичного материала,

обеспечивают армирующий лист (6),

наслаивают армирующий лист (6) и первый слой (3) друг на друга,

наносят второй слой (11) термопластичного материала на армирующий лист (6) на стороне, обращенной от первого слоя (3),

по меньшей мере частично расплавляют термопластичные материалы первого слоя (3) и второго слоя (11),

адгезивно соединяют по меньшей мере частично расплавленный первый слой (3), по меньшей мере частично расплавленный второй слой (11) и армирующий лист (6) друг с другом для образования панели,

отличающийся тем, что армирующий лист (6) и первый слой (3) адгезивно соединяют друг с другом посредством спрессовывания их друг с другом после по меньшей мере частичного расплавления термопластичного материала первого слоя (3), но до нанесения второго слоя (11) термопластичного материала на армирующий лист (6).

2. Способ по п.1, в котором первый слой (3) термопластичного материала предоставляют в форме гранулятов, которые распределяются и затем по меньшей мере частично расплавляются, и/или в котором второй слой (9) термопластичного материала предоставляют в форме гранулятов, которые распределяются и затем по меньшей мере частично расплавляются.

3. Способ по п.1, в котором первый слой (3) термопластичного материала предоставляют в форме гранулятов, которые распределяются и затем по меньшей мере частично расплавляются, причем второй слой (11) термопластичного материала предоставляют в форме листа или пленки.

4. Способ по п.3, в котором лист или пленку (11) прессуют по отдельности и по-прежнему по меньшей мере частично расплавляют до ее нанесения на армирующий лист (6).

5. Способ по п.1, в котором способ выполняют в виде непрерывного процесса.

6. Способ по п.5, в котором армирующий лист (6) и первый слой (3) спрессовывают друг с другом посредством двухленточного пресса.

7. Способ по п.6, в котором второй слой (11) по меньшей мере частично расплавленного термопластичного материала на армирующем листе (6) спрессовывают с армирующим листом (6) посредством каландрирования.

8. Способ по п.1, в котором армирующий лист (6) содержит стекловолокнистую фольгу, предпочтительно имеющую вес 25-70 г/м2.

9. Способ по п.1, в котором термопластичный материал первого слоя (3) и второго слоя (11) является одинаковым.

10. Способ по п.1, в котором армирующий лист (6) размещают поверх первого слоя (3) до их спрессовывания друг с другом.

11. Способ по п.1, в котором второй слой (11) наносят поверх армирующего листа (6) до адгезивного соединения второго слоя (11) и армирующего листа (6) друг с другом.

12. Способ по п.1, в котором первый слой термопластичного материала выполняют из полужесткого ПВХ, содержащего по меньшей мере 35% неорганических наполнителей.

13. Способ по п.1, в котором первый слой (3) термопластичного материала предоставляют в форме гранулятов, имеющих цилиндрическую форму с диаметром цилиндра в диапазоне 2,5-3,5 мм и высотой цилиндра в диапазоне 0,2-2,0 мм, предпочтительно около 0,5 мм.

14. Способ по п.1, в котором по меньшей мере давление во время этапа прессования и скорость расплавления термопластичного материала первого слоя (3) выбирают таким образом, что армирующий лист (6) пропитывается термопластичным материалом первого слоя (3) по меньшей мере на 80% его толщины.

15. Способ по п.7, в котором используют каландрирующее устройство, которое содержит более двух каландрирующих валков.

| ДИФФЕРЕНЦИАЛЬНЫЙ УСИЛИТЕЛЬ С МАЛЫМ НАПРЯЖЕНИЕМ СМЕЩЕНИЯ НУЛЯ | 2009 |

|

RU2402155C1 |

| WO 2013179260 A1, 05.12.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЛИСТОВЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2138394C1 |

Авторы

Даты

2019-06-06—Публикация

2015-11-19—Подача