Изобретение относится к области порошковой металлургии и может быть использовано для электрохимической защиты от коррозии подземных металлических сооружений (продуктопроводы с различными средами, цистерны различного назначения, причальные стенки пирсов морских портов и т.д.), контактирующих с электропроводящими агрессивными средами, а также в химической промышленности при электрохимических процессах получения удобрений и в машиностроении при электролизе изготавливаемых изделий.

Известен способ изготовления магнетитового анода путем формирования из смеси оксидов железа и оксида кальция. Оксид кальция (III) вносят в смесь в два приема: вначале часть оксида железа (III) смешивают с оксидом кальция при их молярном соотношении 1:1, прокаливают при 800-850°С в течение 3-4 ч, затем смешивают с оксидом железа (II) и второй частью оксида железа (III) при молярном соотношении оксида железа (II) и суммы первой и второй части оксида кальция и суммы оксидов железа (II, III), равном 1 : (18,2-37,5), полученную смесь прессуют в анодные заготовки, сушат при комнатной температуре и спекают в атмосфере аргона при 1150-1200°С в течение 2-3 ч (SU 1775500, опубл. 15.11.1992).

Недостатками указанного способа являются многоэтапность, высокие энергозатраты и невозможность отслеживания точности при смешивании оксидов в промышленных масштабах.

Известен способ изготовления изделий методом порошковой металлургии, согласно которому в пресс-порошок из твердосплавной смеси вводят связывающую жидкость с последующим брикетированием полученной смеси и перетиранием сформированных брикетов с образованием пресс-порошка. Затем полученный пресс-порошок подвергают прессованию, а полученную спрессованную заготовку сушат и направляют на предварительное спекание в вакуумной печи, далее проводят пластифицирование заготовки и подвергают ее механической обработке до размеров на 30-35% больше окончательных размеров готового изделия. Проводят выжигание пластификатора и осуществляют окончательное высокотемпературное спекание заготовки в вакуумной печи с последующей окончательной механической обработкой до окончательных размеров готового изделия с полировкой рабочих поверхностей алмазной пастой (RU 2685818, опубл. 23.04.2019).

Недостатками способа являются многоэтапность, а также невозможность применения при изготовлении анодов, используемых в области электролиза и электрохимических процессов.

Наиболее близким к заявляемому является способ изготовления магнетитсодержащих анодов для системы катодной защиты от коррозии изделий различного назначения (RU 2178010, опубл. 10.01.2002), включающий подготовку шихты, состоящей из природного магнетита и связующего вещества, прессование статическим методом в пресс-формах и спекание. Природный магнетит измельчают в шаровых мельницах до фракций 1-5 мкм, в качестве связующего вещества используют 3%-ный раствор поливинилового спирта, прессование шихты осуществляют при давлении 100-150 МПа с выдержкой не менее 1 мин до получения заготовок с соотношением диаметра к толщине 2,5-3,0, после чего производят дегазацию заготовок в вакуумных шкафах при температуре 300°С и давлении не ниже 10-3 - 10-2 мм рт. ст., а спекание проводят в вакуумных печах при давлении не ниже 10-4 мм рт. ст. и температуре 1300-1350°С с выдержкой 6-10 ч с последующим охлаждением до комнатной температуры.

Применение природного магнетита в качестве исходного материала, количество примесей в котором не менее 12 вес.% от основной массы, негативно влияет на токопроводимость, приводит к уменьшению срока службы анодного заземлителя и не обеспечивает необходимую прочность изделия на изгиб. А использование в качестве связующего одного 3% раствора поливинилового спирта (ПВС) требует дополнительной дегазации, повышающей энергозатраты.

Применение статического прессования при формовании заготовок анодов значительно ограничивает габаритные размеры и конфигурацию изделий.

Основными недостатками известного способа являются высокие стоимость и энергозатраты, низкая прочность изделий на изгиб, а также ограничения по размерам и конфигурации магнетитовых анодов, полученных данным способом.

Технический результат - снижение себестоимости и энергозатрат при изготовлении магнетитсодержащих анодов за счет утилизации отходов металлургического производства, а также расширение ассортимента магнетитовых анодов, обладающих улучшенными свойствами по прочности на изгиб и предназначенных для систем катодной защиты от коррозии.

Технический результат достигается в результате того, что в способе изготовления магнетитсодержащих анодов, включающем измельчение исходного материала на основе оксидов железа, пропитывание порошка магнетита связующим составом, содержащим 3% раствор поливиниловый спирта (ПВС), с получением рабочей смеси, прессование заготовок анодов и спекание их в вакууме с последующим охлаждением, согласно изобретению, в качестве исходного материала используют лом и отходы металлургического производства, которые дополнительно подвергают магнитной сепарации, измельчение осуществляют до фракции 5-50 мкм с получением магнетитсодержащего порошка, при этом в качестве дополнительного компонента связующего состава используют бентонит при соотношении бентонит: 3% раствор ПВС, равном (0,9-1,1) : (9,8-10,2), причем соотношение магнетитсодержащего порошка и связующего состава в рабочей смеси составляет (90-98) : (2-10) соответственно, а прессование заготовок осуществляют изостатическим методом.

Магнетит горная порода, один из важнейших железорудных минералов, представляет собой оксид железа (II, III). Это самый магнитный природный минерал в мире, (https://ru.geologyscience.com/minerals/magnetite/7amp).

Исходный порошок природного магнетита, как правило, имеет состав, вес.%:

Количество примесей - выше 12 вес.%.

В заявляемом решении в качестве исходного материала для изготовления магнетитсодержащего порошка используют лом и отходы металлургического производства, регламентированные ГОСТом 2787-2019.

В состав класса «Лом и отходы прочие» входят: присад доменный, окалина, шпак сварочный, шпак и шлам сепарированный, отходы шлифования, лом и отходы смешанные, стружка, скрап сталеплавильный. Засоренность вредными примесями не более 5 вес.% (https://docs.cntd.ru/document/1200167862).

Известно, что порошок природного магнетита имеет в своем составе высокий процент электропроводных примесей (не менее 12 вес.%), что приводит к низкому удельному сопротивлению анода и повышению скорости растворения, т.к. при электро-химических процессах примеси растворяются быстрее, соответственно и срок службы анода снижается. Состав природного магнетита не является постоянным, что отражается на свойствах конечного изделия.

Если количество магнетита меньше, то и ресурс анода снижается, поскольку в электрохимических процессах при работе анод имеет свойство растворяться.

Использование лома и отходов металлургического производства в качестве исходного материала для изготовления магнетитсодержащих анодов не известно из уровня техники.

Экспериментально было доказано, что изначально низкое содержание примесей (не более 5 вес.%) в отходах, а также дополнительная операция магнитной сепарации исходного порошка и измельчение его до 5-50 мкм позволило избежать появления микротрещин и сколов на поверхности заготовок и изделий за счет высокой плотности формовочной массы.

Кроме того, измельчение исходного материала до фракций больше 50 мкм и последующая магнитная сепарация не позволяют в полной мере избавиться от примесей.

В качестве дополнительного компонента связующего состава был использован бентонит при соотношении бентонит: 3% раствор поливиниловый спирта, равном (0,9-1,1) : (9,8-10,2).

Сочетание двух связующих - бентонита и раствора ПВС в заявляемом соотношении при пропитывании исходного порошка показало неожиданный результат, который выразился в существенном повышении значений прочности готового изделия на изгиб после термообработки.

Изобретение проиллюстрировано следующими фигурами.

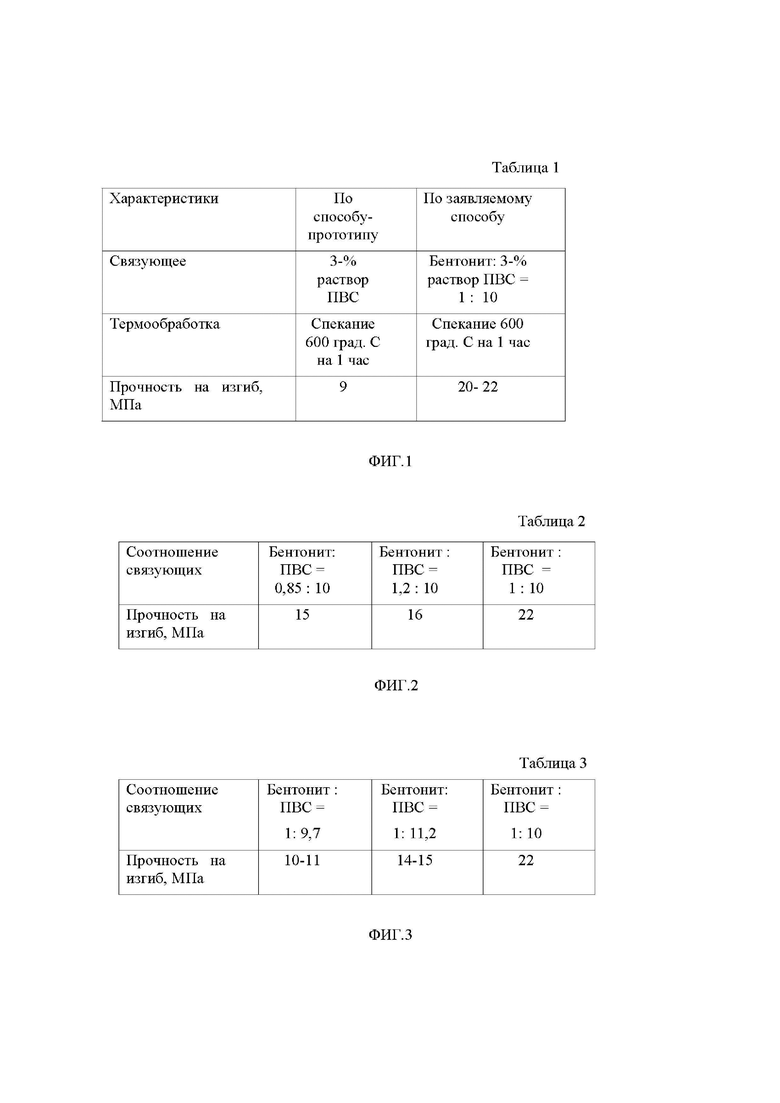

На фиг. 1 представлена таблица 1 сравнения параметров прочности на изгиб для изделий, полученных по способу-прототипу и по заявляемому способу. Из таблицы 1 следует, что прочность на изгиб анода, полученного заявляемым способом, примерно в 2,5 раза выше.

Влияние соотношения бентонит: 3% раствор поливинилового спирта, равное (0,9-1,1) : (9,8-10,2), на величину прочности на изгиб показано на фиг. 2 и 3, в том числе за пределами указанных соотношений (таблицы 2, 3).

Как следует из таблиц 2, 3, при заявленном соотношении связующих прочность на изгиб испытуемый образцов, полученных заявляемым способом, имеет самые высокие показатели.

Кроме того, использование заявленного связующего состава позволило снизить энергозатраты на термообработку по сравнению с прототипом.

Если связующего состава в рабочей смеси <2 вес.%, то не будет обеспечена необходимая прочность заготовки перед прессованием.

В случае, когда связующего состава в рабочей смеси >10 вес.%, будет наблюдаться изменение требуемой геометрии изделия за счет усадки при прессовании.

Заявлено соотношение магнетитсодержащего порошка и связующего состава в рабочей смеси перед прессованием заготовок анода, равное (90-98) : (2-10). В этом случае обеспечивается пористость анода не выше 2%, что существенно влияет на величину прочности на изгиб и другие свойства изделия (скорость анодного растворения - 3-8 г/А в год, плотность - 3,8-4,0 г/см3 удельное электросопротивление 0,4 Ом × см).

Если магнетитсодержащего порошка <90 вес.%, то будет наблюдаться изменение требуемой геометрии изделия за счет усадки при прессовании.

Если магнетитсодержащего порошка >98 вес.%, то заготовка не будет обладать необходимой прочностью перед прессованием.

Прессование заготовки осуществляют изостатическим методом, что обеспечивает пропрессовку заготовки по всему объему, при этом перед прессованием дегазация не требуется. Известно, что статическое прессование, использованное в прототипе, существенно ограничивает размеры и форму изделий.

Заявляемый способ позволяет получать изделия требуемой формы и размеров, например, цельные, пустотелые, составные, а также цилиндрические, прямоугольные и т.п., что говорит о расширении ассортимента магнетитсодержащих анодов с высокой прочностью на изгиб и с достаточным удельным электросопротивлением.

Согласно п. 2 формулы заготовку анода после остывания погружают в пропитывающий раствор с отвердителем и вакуумируют при комнатной температуре, выдерживая 30 минут, что позволяет осуществлять заполнение пор пропитывающим раствором, например, разогретой коксопековой смолой.

Способ осуществляется следующим образом, что показано на конкретном примере.

В качестве исходного материала для получения магнетитсодержащего порошка был использован лом и отходы металлургического производства ОАО «Мотовилихинские заводы», соответствующие ГОСТу 2787-2019.

В составе исходного материала: присад доменный, недробленая окалина, шпак сварочный, шпак и шлам сепарированный, отходы шлифования, лом и отходы смешанные, стружка, скрап сталеплавильный. Засоренность вредными примесями не более 5% по массе.

Исходный материал измельчали с помощью шаровой лабораторной мельницы МШЛ-7 до фракций 5-50 мкм при комнатной температуре в течении 1 часа.

Магнитную сепарацию осуществляли на магнитном сепараторе барабанном шкивном (СМБ) при комнатной температуре.

После магнитной сепарации магнетитсодержащий порошок имел состав, вес.%:

Массовая доля железа (в пересчете на Fe общее) составила (64,5-67,9) вес.%.

Готовили связующее вещество, состоящее из бентонита и 3% раствора ПВС с помощью ручной ступки, перемешивая вручную. Соотношение компонентов составило 1:10 соответственно.

Затем готовили рабочую смесь, при этом соотношение порошка магнетита и связующего состава в рабочей смеси составило 90:10.

Далее рабочую смесь подвергали прессованию на изостатическом прессе УРИСП при давлении 160 МПа в течение 1 минуты при комнатной температуре с получением заготовки анода нужной конфигурации и размера.

Спекание осуществляли в вакуумной перчи СНВЭ 1.3.1/16 при температуре 600 град. С в течение 1 часа. Скорость нагрева - 10 град./мин. Остывание естественное.

Далее заготовку погружали в пропиточный раствор с отвердителем и вакуумировали в сушильно-вакуумном шкафу ШСВ-65/3,5 до давления 0,1 бар при комнатной температуре +23 град. С, и выдерживая 30 минут для заполнения пор разогретой коксопековой смолой.

Полученное изделие имело следующие свойства:

прочность на изгиб - 22 МПа;

удельное электросопротивление - 0,4 Ом × см;

плотность - 4,0 г/см3;

пористость - 2%;

скорость анодного растворения - 3 г/А × год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Способ получения заготовок вольфрамо-титанового твердого сплава | 2015 |

|

RU2613240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2010 |

|

RU2453517C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| Способ изготовления магнетитового анода | 1990 |

|

SU1775500A1 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

Изобретение относится к области порошковой металлургии и может быть использовано для электрохимической защиты от коррозии подземных металлических сооружений, контактирующих с электропроводящими агрессивными средами, а также в химической промышленности при электрохимических процессах получения удобрений и в машиностроении при электролизе изготавливаемых изделий. Способ включает измельчение исходного материала на основе оксидов железа, пропитку порошка связующим составом с получением рабочей смеси, прессование заготовок анодов и спекание их в вакууме с последующим охлаждением. В качестве исходного материала используют лом и отходы металлургического производства, которые дополнительно подвергают магнитной сепарации. Измельчение осуществляют до фракции 5-50 мкм с получением магнетитсодержащего порошка. Используют связующий состав, содержащий 3% раствор поливинилового спирта (ПВС) и бентонит при соотношении бентонит : 3% раствор ПВС, равном (0,9-1,1) : (9,8-10,2). При этом соотношение магнетитсодержащего порошка и связующего состава в рабочей смеси составляет (90-98) : (2-10) соответственно, а прессование заготовок осуществляют изостатическим методом. Обеспечивается расширение ассортимента магнетитсодержащих анодов, обладающих улучшенными свойствами по прочности на изгиб и предназначенных для систем катодной защиты от коррозии, при снижении энергозатрат на их изготовление за счет утилизации отходов металлургического производства. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления магнетитсодержащих анодов, включающий измельчение исходного материала на основе оксидов железа, пропитывание полученного порошка связующим составом, содержащим 3% раствор поливинилового спирта (ПВС), с получением рабочей смеси, прессование заготовок анодов и спекание их в вакууме с последующим охлаждением, отличающийся тем, что в качестве исходного материала используют лом и отходы металлургического производства, которые дополнительно подвергают магнитной сепарации, измельчение осуществляют до фракции 5-50 мкм с получением магнетитсодержащего порошка, при этом в качестве дополнительного компонента связующего состава используют бентонит при соотношении бентонит : 3% раствор ПВС, равном (0,9-1,1) : (9,8-10,2), причем соотношение магнетитсодержащего порошка и связующего состава в рабочей смеси составляет (90-98) : (2-10) соответственно, а прессование заготовок осуществляют изостатическим методом.

2. Способ по п. 1, отличающийся тем, что заготовки анодов после охлаждения погружают в пропитывающий раствор с отвердителем и вакуумируют при комнатной температуре, выдерживая 30 минут для заполнения пор разогретой коксопековой смолой.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕТИТОВЫХ АНОДОВ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ИЗДЕЛИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ | 1999 |

|

RU2178010C2 |

| Способ изготовления магнетитового анода | 1990 |

|

SU1775500A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 2018 |

|

RU2685818C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ АНОДНЫХ ЗАЗЕМЛИТЕЛЕЙ | 0 |

|

SU350872A1 |

| US 4235681 A, 25.11.1980 | |||

| СПОСОБ УСТРАНЕНИЯ ДЕФОРМАЦИИ ГРУДНОЙ КЛЕТКИ ПРИ СКОЛИОЗЕ ПОЗВОНОЧНИКА | 2001 |

|

RU2207061C1 |

Авторы

Даты

2025-02-17—Публикация

2024-06-11—Подача