Изобретение относится к резиновой промышленности, и может быть использовано при изготовлении сайлентблоков, пыльников, применяющихся в автомобильной промышленности, а также при изготовлении резинотехнических изделий общего назначения.

Известна резиновая смесь на основе бутадиен-нитрильного каучука (см. RU №2495889, кл. C08L 9/02, С08K 3/04, C08F 28/02, опубл. 20.10.2013), содержащая наполнитель, вулканизующие агенты, активаторы вулканизации, пластификатор и модифицирующую добавку Новантокс 8 ПФДА с шунгитом.

При этом резиновая смесь обладает не лучшими показателями физико-механических свойств, а именно, относительному удлинению (178-181%) и прочности при растяжении (12,1-12,4 МПа).

Резиновая смесь на основе бутадиен-метилстирольного каучука по патенту RU №2010814 (кл. C08L 9/06, С08K 13/02, C08L 27/06, C08L 79/00, С08K 3/22, С08K 5/18, опубл. 15.04.1994), включающая серу (0,5), альтакс (2,5), оксид цинка (5,0), стеариновую кислоту (2,0), технический углерод (40,0) и поли-(N-3,5-дитретбутил-4-окситолил)этиленимид (1,0-1,5), также имеет низкие значения относительного удлинения.

Наиболее близкой по достижению технического результата является состав резиновой смеси на основе бутадиен-метилстирольного каучука (прототип, см. RU №2603366, кл. C08L 9/06, С08K 3/04, С08K 3/06, С08K 3/22, С08К 5/09, С08K 5/31, С08K 5/47), содержащий наполнитель, вулканизующие агенты, активаторы вулканизации, пластификатор и модифицирующую добавку - перлит (10,0 мас.ч.).

Однако состав также характерен низкими показателями относительного удлинения (460%) и прочности при растяжении (19,12 МПа).

Задача, на решение которой направлено изобретение, является получение резиновой смеси на основе бутадиен-стирольного каучука, обладающего улучшенными эластичными и прочностными свойствами.

Технический эффект, получаемый при решении поставленной задачи, выражается в достижении улучшенных упруго-прочностных характеристик резиновой смеси, что позволяет повысить срок службы резинотехнических изделий на ее основе.

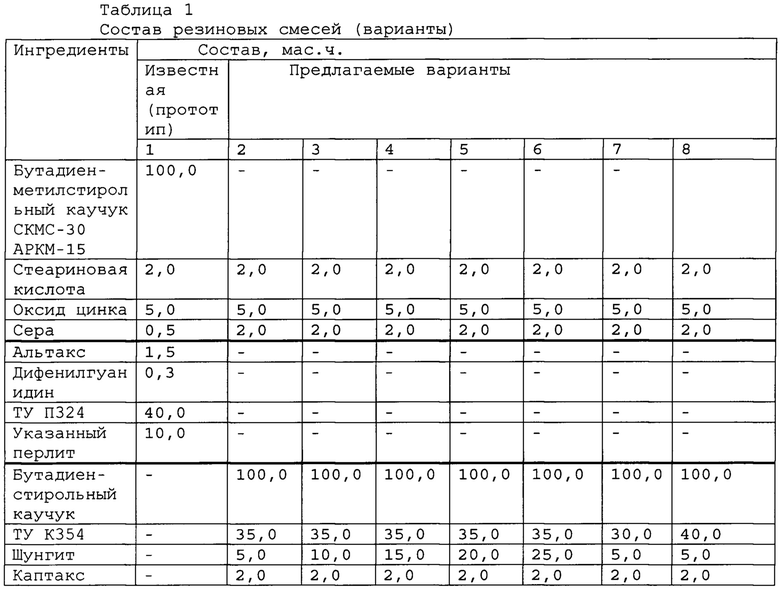

Для решения поставленной задачи, резиновая смесь, содержащая бутадиен-стирольный каучук, стеариновую кислоту, оксид цинка, серу, отличается тем что, в качестве наполнителя дополнительно включает активный технический углерод К-354 в сочетании с измельченным минералом шунгитом, используемым в виде порошка с размерами частиц 5-90 мкм; а в качестве ускорителя вулканизации - каптакс. При этом соотношения ингредиентов составляет (в мас. ч. на 100,0 мас. ч. каучука): бутадиен-стирольный каучук - 100,0; стеариновая кислота -2,0; технический углерод КЗ54 - 30,0-40,0; шунгит - 5,0-2 5,0; каптакс - 2,0; оксид цинка - 5,0; сера - 2,0.

Сопоставительный анализ признаков заявленного решения с признаками аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают увеличение показателей резиновой смеси по относительному удлинению и прочности при растяжении, что приводит к существенному улучшению эксплуатационных свойств. Полученные результаты позволяют использовать заявленное решение в изготовлении резинотехнических изделий, испытывающих значительные механические воздействия, в частности, в производстве резинометаллических шарниров (сайлентблоков), защитных чехлов подвижных механизмов транспорта (пыльников) и др.

Применение активного технического углерода в сочетании с измельченным природным минералом шунгитом позволяет добиться высоких упруго-прочностных характеристик резины, а также снизить затраты за счет частичного замещения части технического углерода более дешевым наполнителем - шунгитом, который, в отличие от перлита, не требует предварительной обработки кроме измельчения.

Заявленное техническое решение осуществляется следующим образом.

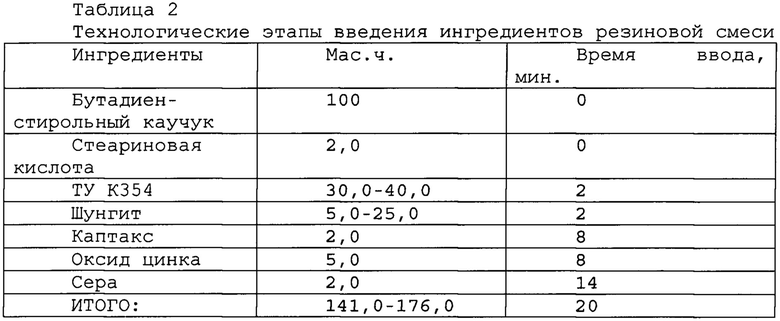

Смешение ингредиентов резиновой смеси проводят в резиносмесителе при скорости вращения валков 50 об/мин и начальной температуре 40±2°С. Пластификацию каучука проводят вместе со стеариновой кислотой в течение 2 минут; технический углерод вводят на 2-ой минуте одновременно с шунгитом. Оксид цинка и каптакс вводят на 8-ой минуте, а серу - на 14-ой минуте. Общее время смешения каучука и ингредиентов составляет в среднем 20 минут. Вариативное сравнение составов резиновых смесей приведено в таблице 1. Технологические этапы введения ингредиентов резиновой смеси приведены в таблице 2.

Получаемая резиновая смесь включает (в мас. ч. на 100,0 мас. ч. каучука): бутадиен-стирольный каучук - 100,0; стеариновую кислоту - 2,0; технический углерод КЗ54 - 30,0-40,0; шунгит - 0,0-2 5,0; каптакс - 2,0; оксид цинка - 5,0; серу - 2,0.

Вулканизацию проводят при температуре 155±2°С, под давлением 12,0±0,5 МПа в течение 20 минут.Выдержка вулканизатов до испытаний составляет не менее 16 ч.

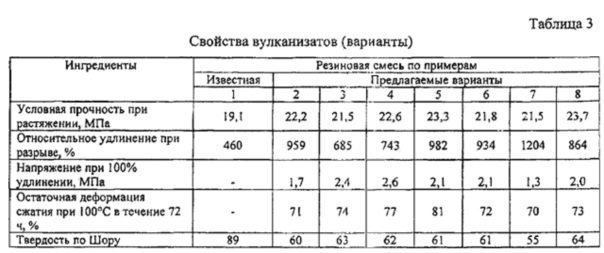

Физико-механические показатели определяют по ГОСТ 270-75, относительную остаточную деформацию сжатия - по ГОСТ 9.029-74. Свойства вулканизатов приведены в таблице 3.

Результаты испытаний показывают, что использование заявленного технического решения позволяет повысить прочностные характеристики резины в среднем на 20% при одновременном повышении показателей относительного удлинения при растяжении на 161%. Таким образом, получаемая резина обладает высокими упруго-прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2495889C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2014 |

|

RU2569534C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2499806C2 |

| Полимерная композиция для особо сложных условий эксплуатации | 2018 |

|

RU2690928C1 |

| Резиновая смесь на основе бутадиен-нитрильного каучука с высокими упруго-прочностными свойствами для эксплуатации в углеводородных средах | 2023 |

|

RU2822268C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2470961C1 |

| Вулканизуемая резиновая смесь для изготовления светлых резин | 2016 |

|

RU2620059C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2507225C1 |

| Резиновая смесь | 2016 |

|

RU2615520C1 |

| Вулканизируемая резиновая смесь | 2024 |

|

RU2828592C1 |

Изобретение относится к резиновой промышленности и может быть использовано при изготовлении сайлентблоков, пыльников, применяющихся в автомобильной промышленности, при изготовлении резинотехнических изделий общего назначения. Резиновая смесь включает, мас.ч.: бутадиен-стирольный каучук 100, стеариновую кислоту 2, оксид цинка 5, серу 2, каптакс 2, технический углерод К-354 30-40, шунгит 5-25. Изобретение позволяет обеспечить улучшение показателей упругопрочностных характеристик резиновой смеси и изделий на ее основе. 3 табл.

Резиновая смесь на основе бутадиен-стирольного каучука, серы, оксида цинка, стеариновой кислоты, отличающаяся тем, что дополнительно содержит шунгит, каптакс, технический углерод К354, при следующих соотношениях ингредиентов, мас.ч.:

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-МЕТИЛСТИРОЛЬНОГО КАУЧУКА | 2015 |

|

RU2603366C1 |

| ТЕРМОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2495889C2 |

| Способы изготовления кварцево-трепального динаса | 1931 |

|

SU27326A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ЭЛАСТОМЕРОВ | 2013 |

|

RU2590185C2 |

| KR 1020160081262 A, 08.07.2016 | |||

| Способ изготовления литейных форм и устройство для его осуществления | 1989 |

|

SU1752488A1 |

| WO 2012037244 A1, 22.03.2012. | |||

Авторы

Даты

2019-04-23—Публикация

2018-06-22—Подача