Изобретение относится к области порошковой металлургии, в частности, к устройству пресс-форм для прессования изделий из порошка.

Известна пресс-форма для прессования порошка, состоящая из матрицы с облицовочными пластинами и пуансонов со сменными пластинами (штампами), в которой облицовочные пластины собираются с образованием зазоров и каналов для выхода воздуха, а с целью увеличения суммарной площади зазоров, облицовочные пластины матрицы и сменные пластины пуансонов (штампы) выполняются составными (наборными) и собираются в местах соединения с образованием зазоров и каналов (патент RU 2156674; МПК B22F 3/02, В30В 15/02, В28В 3/00; 2000 г.).

Однако недостатком известной пресс-формы является недостаточная чистота и качество поверхности полученного при ее использовании изделия за счет затекания порошка в зазоры при повышенном давлении. Таким образом, при использовании известной пресс-формы необходима дополнительная механическая обработка поверхности.

Известна пресс-форма двухстороннего прессования изделий из порошков, содержащая разъемную матрицу, представляющую собой корпус с запрессованными в нем лепестками и подвижные верхний и нижний пуансоны, каждый из которых снабжен соответственно верхним и нижним узлами уплотнения, узел уплотнения верхнего пуансона соединен с системой вакуумирования посредством нормально-закрытого и нормально-открытого регулирующих электрических клапанов (патент RU 133763; МПК B22F 3/03, В30В 15/02; 2013 г.).

Недостатками известной пресс-формы являются необходимость использования специальных прессов, допускающих автономное перемещение верхнего и нижнего пуансонов при неподвижной матрице, а также установка и эксплуатация дорогостоящей и сложной системы вакуумирования матричного узла.

Наиболее близким решением, принятым за прототип, является известная пресс-форма для двухстороннего прессования порошка, содержащая обойму, размещенную в ней подпружиненную цилиндрическую матрицу, съемное кольцо, верхний подвижный пуансон, в основании пресс-формы расположен запирающий полость нижний неподвижный пуансон (патент CN 104290348; МПК В30В 11/04, С09В 21/00; 2015 г.)

К недостаткам известного устройства следует отнести прерывистый режим работы, вызванный уравновешиванием сил трения между заготовкой и подпружиненной матрицей в процессе прессования, что в свою очередь снижает качество получаемых изделий. Кроме того, известная пресс-форма не предусматривает дегазации прессуемого порошка, в результате чего внутрь изделий запрессовывается газо-воздушная среда, создающая внутреннее давление в спрессованных изделиях.

Таким образом, перед авторами стояла задача разработать конструкцию пресс-формы для двухстороннего прессования порошка, обеспечивающую эффективность прессования за счет реализации синхронного без колебаний перемещения нижнего и верхнего пунсонов относительно подвижной матрицы, а также обеспечения возможности дегазации прессуемого порошка без применения специального оборудования.

Поставленная задача решена в предлагаемой конструкции пресс-формы для двухстороннего прессования порошка, содержащей подвижную матрицу, верхний подвижный и нижний неподвижный пуансоны, корпус, по крайней мере, один пружинящий элемент, направляющие колонки и основание, которая содержит два пружинящих элемента в виде втулок, выполненных из материала с коэффициентом Пуассона не менее 0.45 и расположенных между верхним пуансоном и матрицей и между матрицей и нижним пуансоном, соответственно, при этом между пружинящими элементами и матрицей расположены две шайбы, снабженные пазами, матрица выполнена разъемной и состоит из двух лепестков, установленных в корпусе, при этом матрица и центральное осевое отверстие в корпусе выполнены в виде усеченных конусов, размещенных соосно так, что большее основание матрицы совпадает с большим основанием отверстия в корпусе, с возможностью перемещения корпуса по направляющим колонкам, закрепленным в основании, а тангенс угла наклона образующей контактирующих поверхностей корпуса и лепестков матрицы к вертикали больше коэффициента трения лепестков по корпусу, но меньше суммы коэффициентов трения прессуемого порошка по лепесткам и лепестков по корпусу, причем верхний и нижний пуансоны снабжены по крайней мере двумя лысками, расположенными на их цилиндрической поверхности в месте сопряжения пуансона и матрицы.

Пружинящие элементы могут быть выполнены из полиуретана.

В настоящее время из патентной и научно-технической литературы не известна конструкция пресс-формы для двухстороннего прессования порошка, содержащая два пружинящих элемента, выполненных из материала с коэффициентом Пуассона не менее 0.45 и расположенных между верхним пуансоном и матрицей и между матрицей и нижним пуансоном, соответственно, с матрицей, выполненной разъемной и состоящей из двух лепестков, установленных в корпусе, с выполнением матрицы и центрального осевого отверстия в корпусе в виде усеченных конусов, размещенных соосно так, что большее основание матрицы совпадает с большим основанием отверстия в корпусе, с возможностью перемещения корпуса по направляющим колонкам, закрепленным в основании, а тангенс угла наклона образующей контактирующих поверхностей корпуса и лепестков матрицы к вертикали больше коэффициента трения лепестков по корпусу, но меньше суммы коэффициентов трения прессуемого порошка по лепесткам и лепестков по корпусу, с верхним и нижним пуансонами, снабженными по крайней мере двумя лысками, расположенными на их цилиндрической поверхности в месте сопряжения пуансона и матрицы.

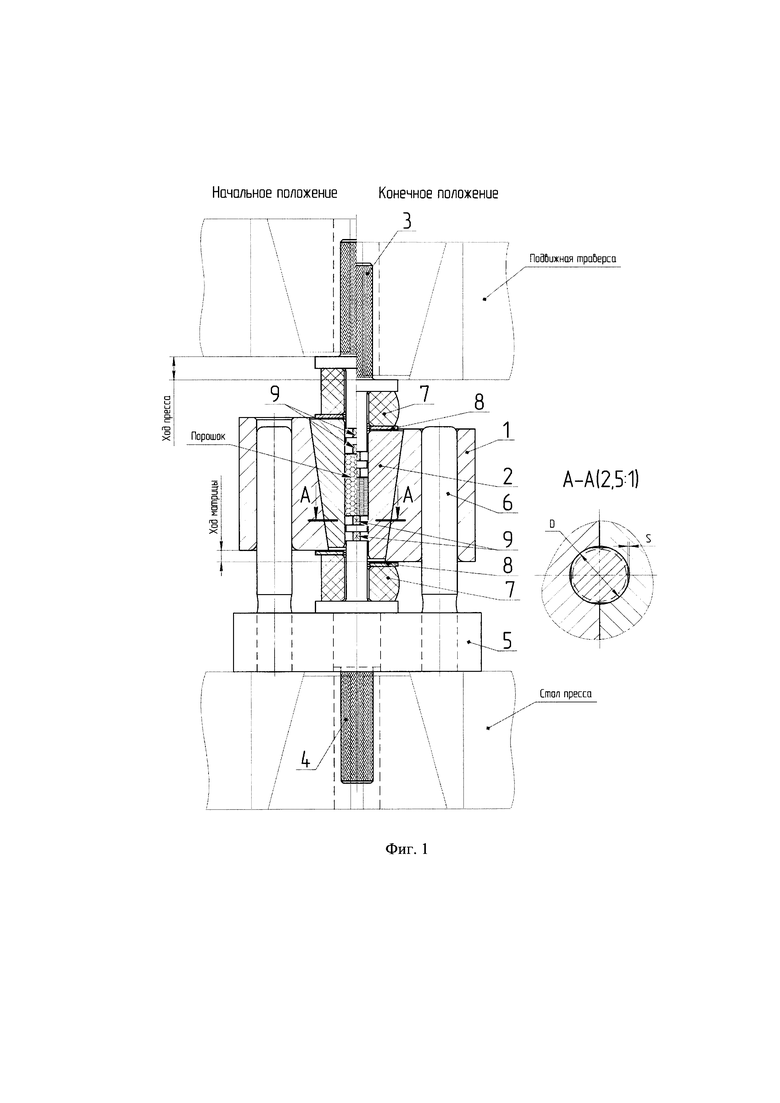

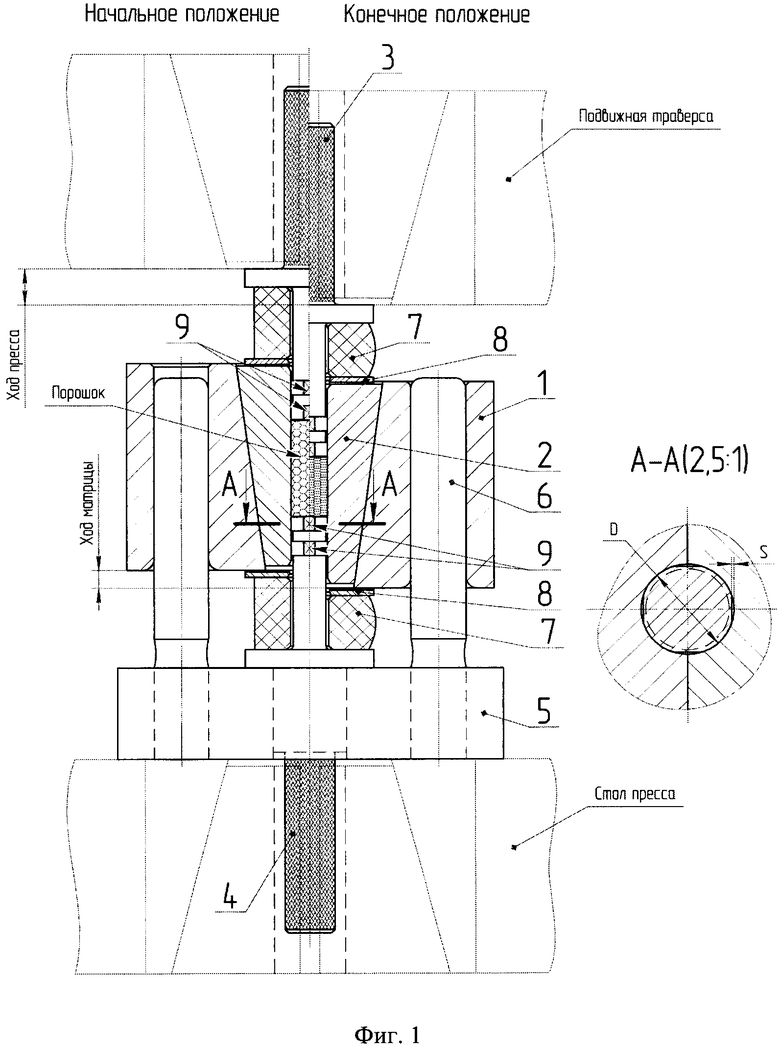

На фиг. 1 изображена предлагаемая пресс-форма для двухстороннего прессования порошка, состоящая из разъемной матрицы с двумя лепестками (2), корпуса (1) с установленными в нем лепестками (2), верхнего подвижного (3) и нижнего неподвижного (4) пуансонов, основания (5), направляющих колонок (6), пружинных элементов (7), шайб (8). Верхний пуансон (3) и нижний пуансон (4) снабжены двумя лысками каждый (9), расположенными на их цилиндрической поверхности в месте сопряжения пуансона и матрицы.

Контактирующие поверхности корпуса (1) и лепестков (2) разъемной матрицы выполнены под конус. Угол наклона образующей контактирующих поверхностей к вертикали выполнен таким, что тангенс этого угла больше коэффициента трения лепестков по корпусу и меньше суммы коэффициентов трения прессуемого порошка по лепесткам и материала лепестков по материалу корпуса. При использовании пресс-формы с углом наклона контактирующих поверхностей лепестков и корпуса меньше нижнего предела происходит заклинивание лепестков в корпусе, а выше верхнего предела лепестки расходятся и порошок попадает в образовавшиеся полости. Например, в случае изготовления корпуса и лепестков матрицы из стали марки X12M при прессовании порошка из отсева губчатого титана марки ТГ-100, коэффициент трения лепестков по корпусу составит 0.1, а сумма коэффициентов трения прессуемого порошка по лепесткам матрицы и лепестков по корпусу составит 0.4. Следовательно, тангенс угла наклона образующей контактирующих поверхностей к вертикали должен быть 0.1<tg α<0.4, то есть искомый угол а находится в диапазоне 5.7°<α<16.7°.

Выход газо-воздушной смеси из прессуемого порошка обеспечивается путем наличия лысок (9), расположенных на цилиндрической поверхности верхнего и нижнего пуансонов в месте их сопряжения с матрицей, а также за счет пазов в шайбах (8).

Предлагаемая пресс-форма работает следующим образом. Лепестки (2) разъемной матрицы устанавливают в корпус (1), помещают в нее нижний пуансон (4), засыпают порошок, вставляют верхний пуансон (3). Верхний пружинный элемент (7) одним концом упирается в фланец подвижного пуансона (3), а другим концом, через шайбу (8) в торец лепестка (2) конусной разъемной матрицы. Нижний пружинный элемент (7) одним концом упирается в фланец неподвижного пуансона (4), а другим, через шайбу (8) в торец корпуса (1). Конструкция устройства обеспечивает равномерное нагружение и однородность по сечениям заготовки в процессе двухстороннего прессования за счет изготовления лепестков матрицы конусообразными. Под действием пуансона (3) порошок прессуется в верхней части матрицы. Одновременно с этим пуансон (3), через пружинный элемент (7) давит на матрицу, в результате чего последняя, опираясь на нижний пружинный элемент (7), перемещается вдоль направляющих колонок (6), обеспечивая прессование порошка в нижней ее части. Данная схема позволяет изменять скорость матрицы за счет изменения жесткости применяемых пружинных элементов. Изготовление пружинящих элементов из материала с коэффициентом Пуассона не менее 0.45 позволяет повысить эффективность прессования за счет повышения усилия пружинящих элементов при меньших габаритах по сравнению с металлическими пружинящими элементами. Так, в случае изготовления пружинящих элементов из полиуретана (например, Пружина 1086-1307 ГОСТ 22201-83) усилие пружины из полиуретана будет значительно выше по сравнению с металлической пружиной при одинаковых габаритных размерах и составит Р2=2800 Н при величине рабочей деформации F2=6 мм. При этом наилучшее распределение плотности в сечении прессуемой заготовки наблюдается в случае равного перемещения верхнего и нижнего пуансона относительно разъемной матрицы. После окончания уплотнения верхний пуансон (3) поднимают, прессовка упруго расширяется вверх и в стороны. Лепестки (2) разъемной матрицы под действием сил трения и бокового давления перемещаются вверх по наклонным поверхностям корпуса (1) и расходятся в стороны, освобождая прессовку. Прессовка разгружается равномерно со всех сторон, что исключает появление трещин расслоения. После компактирования спрессованное изделие вынимается из матрицы. Конструкция устройства обеспечивает равномерное разгружение заготовки в процессе ее упругого расширения после снятия давления на пуансон, что исключает появление трещин расслоения в заготовке и повышает однородность прессуемого изделия и процент выхода годных изделий. Синхронное без колебаний перемещение нижнего и верхнего пунсонов относительно подвижной матрицы достигается выполнениеи пружинящих элементов из материала с коэффициентом Пуассона не менее 0.45.

Таким образом, авторами предлагается конструкция пресс-формы для двухстороннего прессования порошка, обеспечивающая эффективность прессования за счет реализации синхронного без колебаний перемещения нижнего и верхнего пунсонов относительно подвижной матрицы, а также обеспечения возможности дегазации прессуемого порошка без применения специального оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| Пресс-форма для прессования изделий из порошка | 1984 |

|

SU1194576A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301720C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| Пресс-форма для горячего прессования | 2021 |

|

RU2792271C1 |

Изобретение относится к области порошковой металлургии. Пресс-форма для прессования порошка содержит подвижную матрицу, верхний подвижный и нижний неподвижный пуансоны, корпус, два пружинящих элемента, направляющие колонки и основание. Пружинящие элементы выполнены из материала с коэффициентом Пуассона не менее 0.45 и расположены между матрицей и пуансонами. Матрица выполнена разъемной и состоит из двух лепестков, установленных в корпусе. Матрица и центральное осевое отверстие в корпусе выполнены в форме усеченного конуса. Корпус перемещается по направляющим колонкам, закрепленным в основании. Тангенс угла наклона образующей контактирующих поверхностей корпуса и матрицы к вертикали больше коэффициента трения лепестков по корпусу, но меньше суммы коэффициентов трения прессуемого порошка по лепесткам и лепестков по корпусу. Пуансоны выполнены по меньшей мере с двумя лысками. В результате обеспечивается синхронное и без колебаний перемещение пуансонов относительно матрицы и возможность дегазации прессуемого порошка без применения специального оборудования. 1 з.п. ф-лы, 1 ил.

1. Пресс-форма для двустороннего прессования порошка, содержащая подвижную матрицу, верхний подвижный и нижний неподвижный пуансоны, корпус, два пружинящих элемента, направляющие колонки и основание, отличающаяся тем, что пружинящие элементы выполнены из материала с коэффициентом Пуассона не менее 0,45 и расположены между верхним пуансоном и матрицей и между матрицей и нижним пуансоном соответственно, при этом между пружинящими элементами и матрицей расположены две шайбы, снабженные пазами, матрица выполнена разъемной и состоит из двух лепестков, установленных в центральном осевом отверстии корпуса, при этом матрица и центральное осевое отверстие в корпусе выполнены в форме усеченного конуса и соосно размещены с обеспечением совпадения большего основания матрицы с большим основанием отверстия в корпусе и с возможностью перемещения корпуса по направляющим колонкам, закрепленным в основании, а тангенс угла наклона образующей контактирующих поверхностей корпуса и лепестков матрицы к вертикали больше коэффициента трения лепестков по корпусу и меньше суммы коэффициентов трения прессуемого порошка по лепесткам и лепестков по корпусу, причем верхний и нижний пуансоны выполнены по меньшей мере с двумя лысками, расположенными на цилиндрической поверхности пуансона в месте его сопряжения с матрицей.

2. Пресс-форма по п. 1, отличающаяся тем, что пружинящие элементы выполнены из полиуретана.

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Шарнирный узел аэродинамических весов | 1960 |

|

SU133763A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| CN 104290348 A, 21.01.2015 | |||

| US 4298563 A1, 03.11.1981. | |||

Авторы

Даты

2019-04-25—Публикация

2018-09-12—Подача