Изобретение относится к области производства однородных оптических деталей с оптически и геометрически гладкой поверхностью и однородностью показателей поглощения и преломления методом прессования из разнородных порошкообразных материалов, обладающих разными аутогезионными и адгезионными свойствами. Целевое назначение деталей - инфракрасная техника, ультрафиолетовая и оптическая спектроскопия, лазерное излучение, тепловизорная техника и термография. По принципу технологического подхода изобретение относится к области нанотехнологии.

Известны способы производства оптических деталей из кристаллов однородного оптического материала, использующие при формообразовании методы механической обработки: фрезерование, точение, шлифование, полирование. Однородные кристаллы вещества получаются из высокотемпературного расплава или химическим путем при искусственном выращивании кристаллов. При этом для специальных оптических целей и для потребностей инфракрасной техники не всегда возможно использование вышеперечисленных методов формообразования оптических деталей. Например, исходные вещества могут не растворяться друг в друге или же образовывать при высокой температуре соединения с другими значениями показателей преломления и поглощения. Выращивание кристаллов для оптических целей возможно не из всех веществ и к тому же характеризуется продолжительностью процесса во времени и сопряжено с большими материальными затратами. Природные минералогические соединения по составу очень ограничены и не отвечают требованиям оптических производств (см. книгу Демкина Л.И. Физико-химические основы производства оптического стекла. - М: Химия, 1976, с.259).

Известен способ одноосновного двухстороннего прессования порошковых материалов в закрытых пресс-формах, когда прессование осуществляют посредством передачи усилия прессования порошку через формообразующую поверхность пуансонов (см. книгу Порошковая металлургия. Материалы, технология свойства, области применения. Справ. / Сост. И.М. Федорченко и др. - Киев: Наук, думка, 1985, с.183). За счет аутогезии частицы порошка прилипают друг к другу и образуют конфигурацию изделия. Этот способ применяют для снижения величины перепада плотности прессовки по высоте изделия.

Пресс-форма для одноосновного двухстороннего прессования порошковых изделий в закрытом объеме состоит из обоймы, матрицы и двух пуансонов, воспринимающих усилие прессования. Пуансоны несут на себе активные, способные передавать усилие прессования прессуемому порошку формообразующие поверхности. Матрица несет на себе пассивную, не способную к передаче усилия прессования прессуемому порошку формообразующую поверхность. Обойма удерживает матрицу и пуансоны от осевых перемещений и в формообразовании не участвует. Плотность рабочей поверхности зависит от усилия передаваемого пуансонами. Таким образом, формообразование изделия происходит в плоскости, перпендикулярной направлению действующего усилия за счет торцов пуансонов. Материал изделия остается неподвижным во время прессования относительно пассивных поверхностей матрицы. Матрица является неразъемной.

Основным недостатком данного способа является то, что распределение плотности порошкового изделия по его объему носит неравномерный характер, а при выемке из матрицы происходит растрескивание изделия. Кроме того, по известным способу и устройству невозможно получить изделия с оптически гладкой поверхностью и оптически однородной по всей массе изделия.

Наиболее близким к предлагаемому изобретению, относящемуся к способу прессования порошковых материалов, является способ прессования порошкообразных материалов и устройство для его осуществления, описанные в патенте РФ 2225280 от 10.03.2004, МПК 7 В22F 3/03, В30В 15/02, см. чертеж, которыми достигается повышение равномерности распределения плотности порошкового изделия по его объему разнонаправленными силами пристенного трения в процессе его прессования. Способ заключается в том, что в объеме, ограниченном активными и пассивными формообразующими поверхностями сплошных или составных элементов закрытой пресс-формы путем их взаимного перемещения вдоль оси прессования с передачей усилия прессования через активные формообразующие поверхности, единую замкнутую, параллельную оси прессования поверхность формируют принадлежащими двум различным формообразующим элементам частями пассивной формообразующей поверхности, разделенной вдоль оси прессования, а взаимное перемещение осуществляют так, что силы пристенного трения, действующие вдоль различных частей разделенной пассивной формообразующей поверхности, принадлежащих различным формообразующим элементам, имеют противоположные направления, а пресс-форма содержит два формообразующих элемента, выполненных с возможностью их взаимного перемещения вдоль оси прессования, каждый из которых сочетает в себе функции матрицы и пуансона. Имеется один источник приложения механической силы. Обойма не участвует в формообразовании и удерживает все элементы от осевых перемещений. В отличие от первого аналога в этой пресс-форме имеется один составной пуансон, то есть части пуансона могут перемещаться при формообразовании друг относительно друга. Однако они не могут перемещаться самостоятельно с различными скоростями относительно основного прилагаемого механического усилия и независимо относительно прессуемого изделия и активно воздействовать на порошок при прессовании изделия, так как не имеют раздельных источников механической силы.

Матрица содержит составные части, которые фиксируют контур прессуемого изделия, но не могут активно участвовать в обработке поверхности прессуемого изделия. Отсутствие разъема по оси действия нагрузок и отсутствие возможного перемещения одновременно по всей плоскости разъема не дает возможности формировать равномерную механическую прочность, плотность и распределять равномерно по объему спрессованного изделия внутренние напряжения, возникающие при прессовании.

Недостатками данного аналога также являются остаточные механические напряжения, вызывающие искривление формы изделия и отклонение от плоско-параллельности, растрескивание спрессованного изделия при выемке его из матрицы и невозможность получения изделия с оптически гладкой поверхностью и однородной по всей массе изделия.

Задачей, на решение которой направлено настоящее изобретение, является изготовление оптических деталей с оптически гладкими поверхностями, соответствующими требуемым характеристикам по показателям преломления и поглощения при снижении себестоимости изготовления таких деталей.

Для получения такого технического результата в предлагаемом способе прессования порошковых материалов в объеме, ограниченном формообразующими поверхностями составных элементов закрытой пресс-формы, включающем взаимное перемещение вдоль оси прессования формообразующих поверхностей и передачу усилия прессования через активные формообразующие поверхности, поверхности, параллельные оси прессования, формируют формообразующими поверхностями, разделенными на части вдоль оси прессования и перемещающимися относительно друг друга и перпендикулярно оси прессования, в три стадии так, что силы пристенного трения, действующие вдоль формируемой поверхности, на первой стадии направлены: против хода действующего усилия прессования, на второй стадии результирующая сила равна нулю и на третьей стадии - по ходу действующего усилия прессования.

Для достижения названного технического результата предлагается пресс-форма для прессования порошковых материалов в закрытом объеме, которая, как и наиболее близкая к ней по книге Федорченко И.М. и др. Порошковая металлургия. Материалы, технология свойства, области применения. Справочник. Киев, Наукова думка, 1985, с.183 - прототип, содержит формообразующие элементы, выполненные в виде составной матрицы и двух пуансонов, и обойму. В отличие от прототипа пресс-форма снабжена упором, закрепленным в обойме, и тарированными пружинами, расположенными по оси упора со стороны верхнего торца для взаимодействия с нижним пуансоном, между составными частями матрицы, и на верхнем торце упора и с внутренней стороны обоймы для взаимодействия с нижней частью составной матрицы.

Предлагаемые изобретения иллюстрируются чертежом. На чертеже изображена пресс-форма.

Заявляемая пресс-форма состоит из составной матрицы, включающей верхнюю 1 и нижнюю 2 части, разделенные в свою очередь вдоль оси действующего усилия на половинки, при этом между верхними частями 1 составной матрицы, являющимися пассивными составными формообразующими, и нижними частями 2 составной матрицы, являющимися активными составными формообразующими поверхностями, установлены тарированные пружины 3, двух пуансонов - верхнего 4 и нижнего 5, обоймы 6, с внутренней стороны в теле которой размещена тарированная пружина 7, взаимодействующая с нижней частью 2 составной матрицы, а в дне установлен упор 8, по оси которого со стороны верхнего торца также размещены тарированные пружины 9 и 10 взаимодействующие соответственно с нижней частью 2 составной матрицы и нижним пуансоном 5.

Устройство на чертеже реализует способ прессования порошковых материалов следующим образом.

При вынутом верхнем пуансоне 4 засыпают в нижнюю часть 2 составной матрицы порошок 11. Затем обратно вставляют пуансон 4 в верхнюю часть 1 составной матрицы и прилагают усилие от пресса (пресс не показан), при этом нижними торцами обойма 6 и упор 8 опираются на станину пресса (не показана).

На первой стадии прессования порошок 11 сжимают усилием, передаваемым через верхний пуансон 4. Во время сжатия формируемые поверхности прессуемого изделия непрерывно скользят по формообразующей поверхности нижней части 2 составной матрицы. На этой стадии процесса прессования преимущественно уплотняется верхняя часть изделия. Сила пристенного трения направлена против хода действующего усилия прессования. Поперечная сила прилагается через усилие пружины 7 к нижней части прессуемого изделия.

На второй стадии прессования верхний пуансон 4 выравнивается с верхней частью 1 составной матрицы и порошок 11 подвергается равномерно сжатию в осевом, за счет силы пружины 10, и поперечном, за счет силы пружины 7, направлениях и результирующая сила пристенного трения равна нулю.

На третьей стадии прессования силы пристенного трения, действующие вдоль формируемой поверхности, направлены по ходу действующего усилия прессования за счет действия пружины 9, которая преодолевает сопротивление пружины 3 и заставляет нижнюю активную часть 2 составной матрицы скользить по формируемой поверхности изделия вверх. Точка приложения поперечной силы вследствие действия пружины 7 смещается к верхней части прессуемого изделия.

Практическая реализация заявляемого способа прессования может быть осуществлена как в режиме до «требуемого усилия» (по показанию манометра пресса), так и до «требуемого перемещения» (по величине хода верхнего пуансона).

Извлечение спрессованного изделия производится в обратной последовательности со снятием одной из половинок матрицы по плоскости разъема.

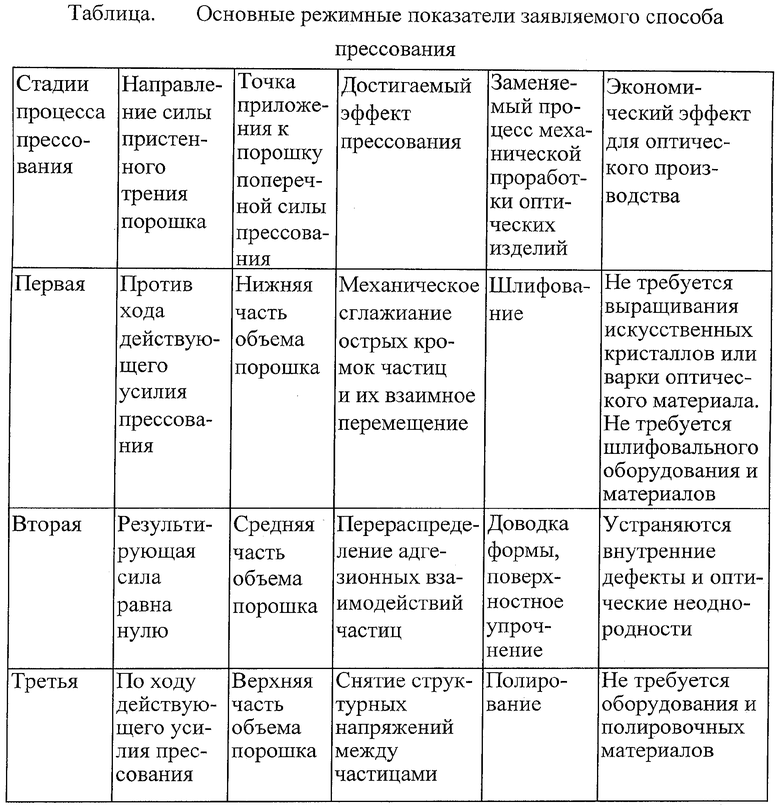

Режимные показатели заявляемого способа прессования приведены в таблице.

Работа устройства по формообразованию требуемого качества поверхностей оптических деталей заключается в следующем. На прессуемом изделии, показанном на чертеже, формируемыми оптическими поверхностями являются две поверхности, перпендикулярные плоскости чертежа. Такие поверхности необходимы, например, при определении оптических констант веществ (см. статью Пришивалко А.П. О точности определения оптических постоянных поглощающих веществ методом зеркального отражения. Инженерно-физический журнал, 1959, т.2, №9, с.74-82). Для качественного изготовления формируемых поверхностей изделия предназначено заявляемое изобретение. Первая стадия формообразования прессованием в заявляемом изобретении оканчивается получением параметров изделия, приравненных к операции шлифования. Шлифование оптических поверхностей составляет 90% от трудоемкости всех технологических операций, необходимых при изготовлении оптических деталей (см. книгу Семибратов М.Н. Технология обработки оптических деталей. М.: Машиностроение, 1975, с.63).

На первой стадии прессования при движении верхнего пуансона 4 порошок 11 получает кинетическую энергию относительно нижней части 2 составной матрицы. Порошок 11 по всей массе движется вниз относительно нижней части 2 составной матрицы, которая на данной стадии неподвижна. Движение порошка 11 по всей массе, по сравнению с аналогом и прототипом, обеспечивается тем, что при прессовании происходит уступающее движение вниз нижнего пуансона 5.

Зерна порошка проскальзывают в различных направлениях по объему прессуемого порошка и происходит выравнивание плотности по объему. При контакте зерен с поверхностью матрицы возникают упругие деформации, раздавливающие выступы поверхностных неровностей прессуемого изделия. Результатом является возникновение в контактном слое силы пристенного трения, которая осуществляет разрушение выступающих кромок зерен прессуемого порошка, сглаживание осколков зерен и их выравнивание по формируемой поверхности. Механическая сила от пресса прилагается к площади самой наименьшей поверхности прессуемого изделия. Рабочая поверхность является наибольшей. Поэтому на первой стадии в заявляемом изобретении сила пристенного трения является динамической силой. В соответствии с физической природой происходящего процесса суммарная сила трения, разрушающая острые кромки на формируемой поверхности прессуемого изделия, является силой резания. Пружина 7 дает поперечное усилие, которое непрерывно перемещается снизу вверх, уплотняя массу частиц по объему прессуемого изделия одновременно с действием силы от пресса.

На второй стадии, когда торец верхнего пуансона 4 выравнивается с торцом верхней части 1 составной матрицы, снизу усилию пресса противодействует не только сила деформации порошка, но и усилие пружины 10. Под действием сил пресса и пружины 3 нижняя часть 2 составной матрица уступающе движется вниз. Прессуемое изделие по отношению к нижней части 2 составной матрицы неподвижно и происходит вдавливание сколов и мелких частиц в рабочие поверхности прессуемого изделия, то есть их фиксация и доводка формы.

На третьей стадии нижняя часть 2 составной матрицы под действием пружины 9 движется вверх преодолевая сопротивление пружины 3 и при этом происходит полирование, то есть окончательная обработка. Получена полированная поверхность, неровности которой не превышают сотых долей микрона. Частицы порошка довольно прочно закреплены в изделии. На этой стадии микротрещины и впадины затягиваются, так как силы пристенного трения направлены противоположно силе прессования от пресса.

Используя заявляемое изобретение были спрессованы образцы с оптически гладкими поверхностями из порошкообразных материалов, взятых из котлов мартеновских и медеплавильных производств, золы кузнечного угля, которые соответствовали требуемым по показателям преломления и поглощения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2131790C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗ ПОРОШКА ИЗДЕЛИЙ С НАРУЖНОЙ ПОВЕРХНОСТЬЮ СЛОЖНОЙ ФОРМЫ | 1992 |

|

RU2021880C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

Изобретение может быть использовано для производства оптических деталей методом прессования разнородных порошковых материалов. Поверхности детали, параллельные оси прессования, формируют формообразующими поверхностями элементов закрытой пресс-формы, выполненных в виде составной матрицы и двух пуансонов. Формообразующие элементы разделены на части вдоль оси прессования и перемещаются относительно друг друга и перпендикулярно оси прессования. Процесс ведут в три стадии так, что силы пристенного трения, действующие вдоль формируемой поверхности, на первой стадии направлены против хода действующего усилия прессования, на второй стадии результирующая сила равна нулю и на третьей стадии - по ходу действующего усилия прессования. Тарированные пружины расположены по оси упора, закрепленного в обойме пресс-формы, со стороны верхнего торца для взаимодействия с нижним пуансоном, между составными частями матрицы и на верхнем торце упора и с внутренней стороны обоймы для взаимодействия с нижней частью составной матрицы. Изобретение позволяет изготавливать детали с оптически гладкими поверхностями, соответствующими требуемым характеристикам по показателям преломления и поглощения, с низкой себестоимостью изготовления. 2 н.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| ФЕДОРЧЕНКО И.М | |||

| и др | |||

| Порошковая металлургия | |||

| Материалы, технология, свойства, области применения | |||

| Справочник | |||

| - Киев: Наукова думка, 1985, с.183 | |||

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Пресс-форма для прессования металлических порошков | 1975 |

|

SU559775A1 |

| Устройство для контроля за уровнем промывочной жидкости в скважине и выявления аварийных ситуаций | 1986 |

|

SU1328499A2 |

Авторы

Даты

2007-06-27—Публикация

2005-08-30—Подача