Изобретение относится к области порошковой металлургии и может быть использ.овано для изготовления комбинированных деталей типа длинномерных стержней с буртом, в частности для изготовления валов-шестерен масляного насоса.

Целью изобретения является расширение технологических возможностей прес пресс-формы за счет обеспечения изготовления Составных деталей путем прессования их порошковых частей вокруг охватываемой детали.

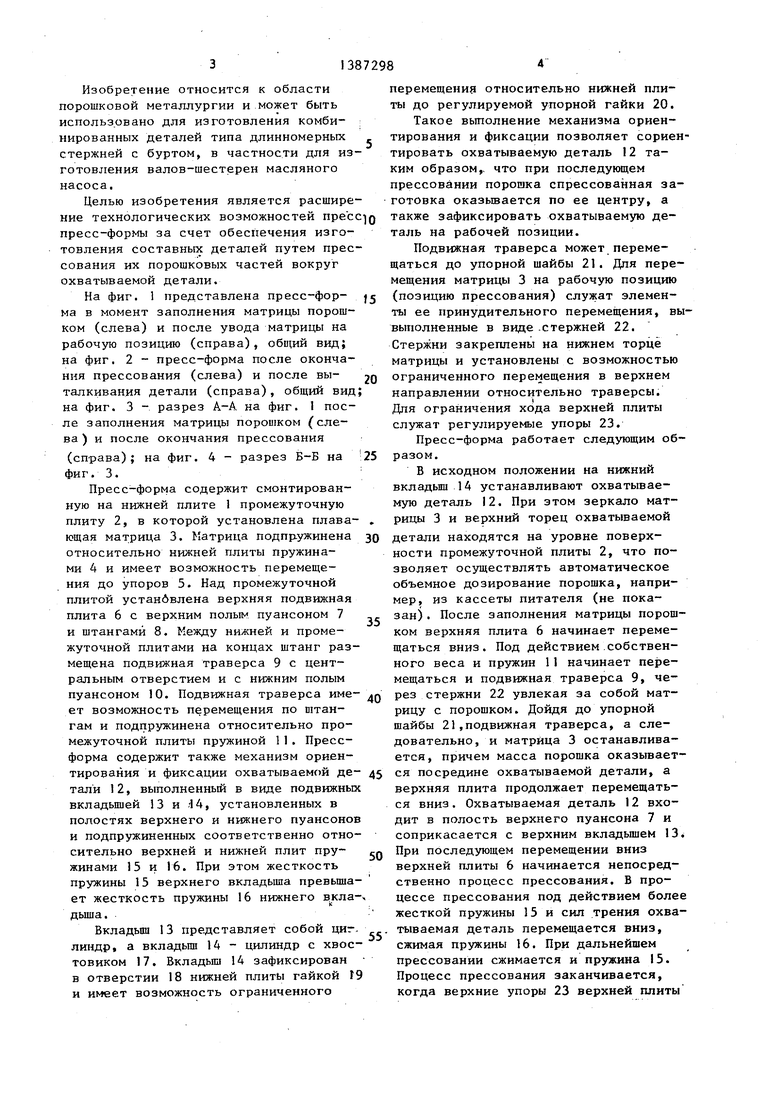

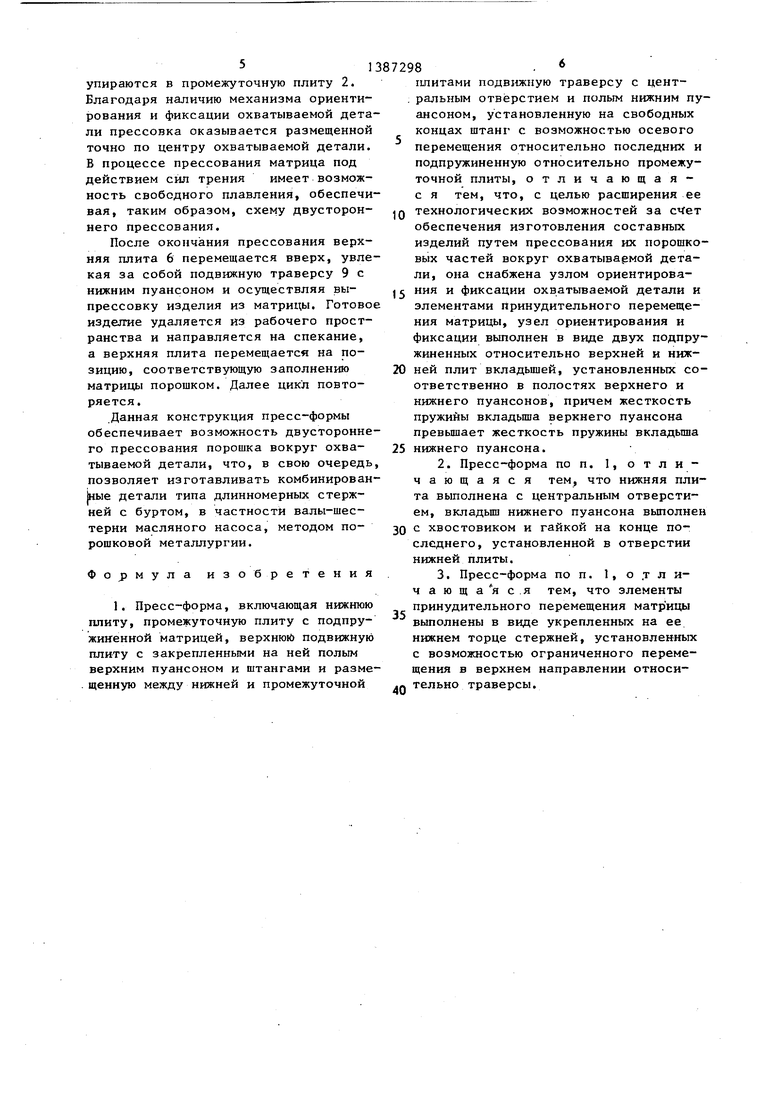

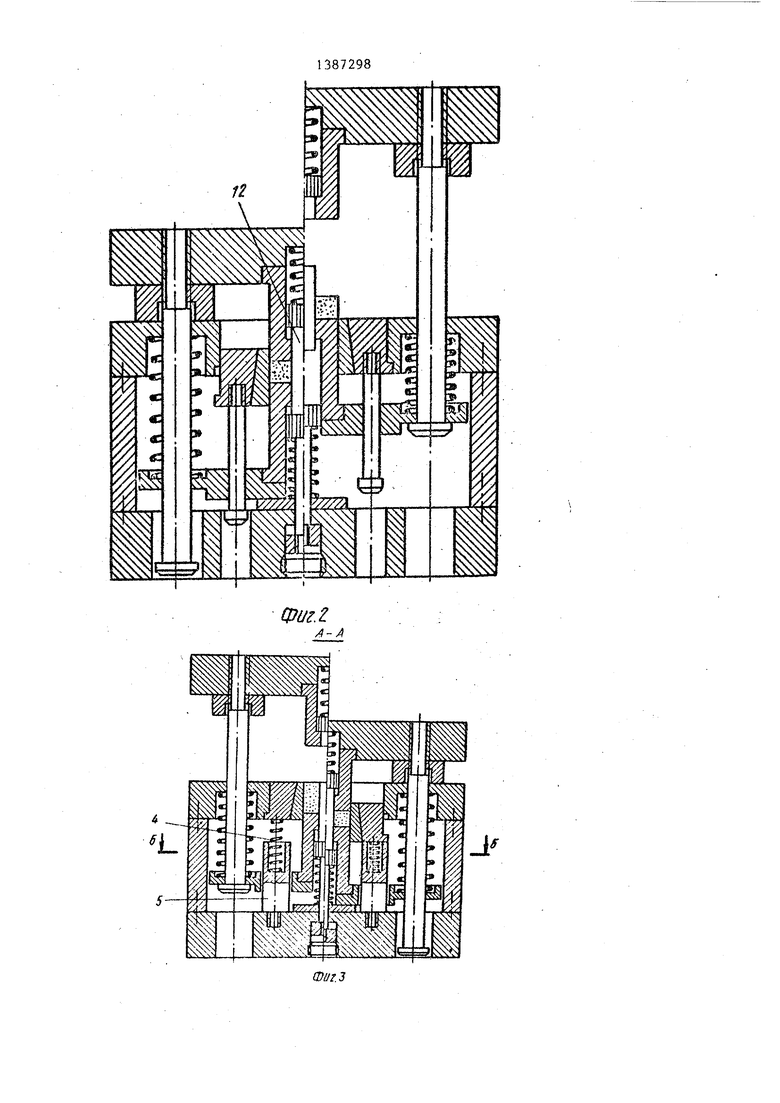

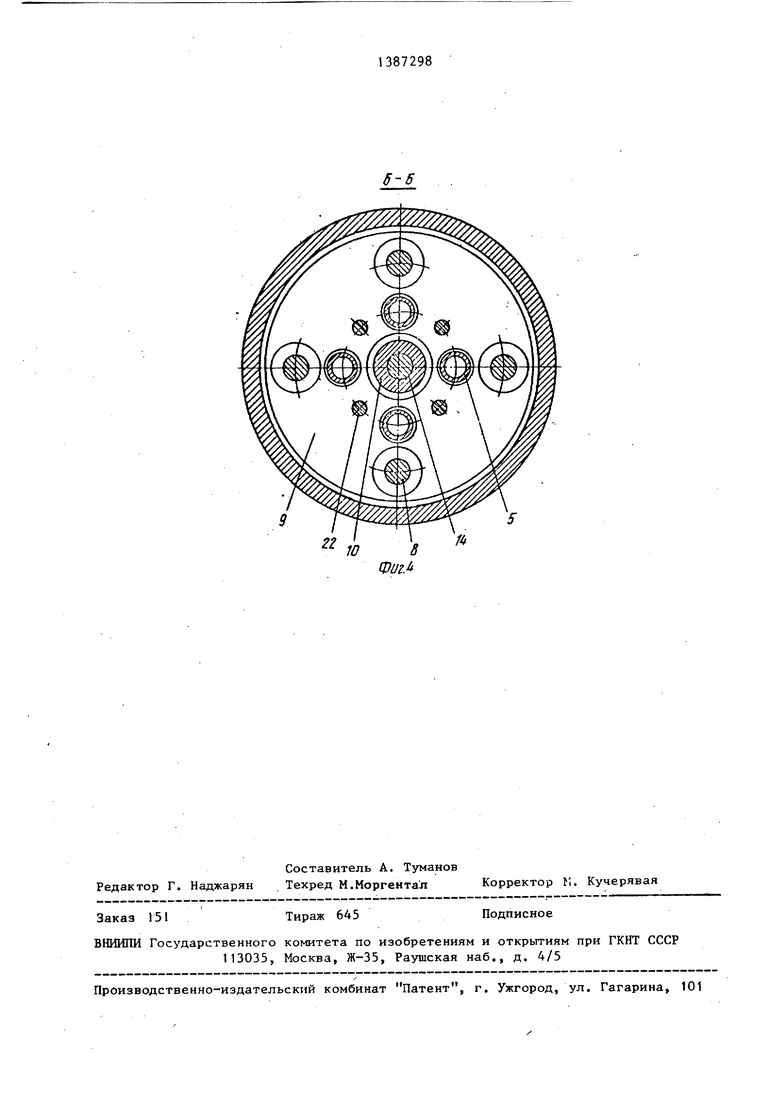

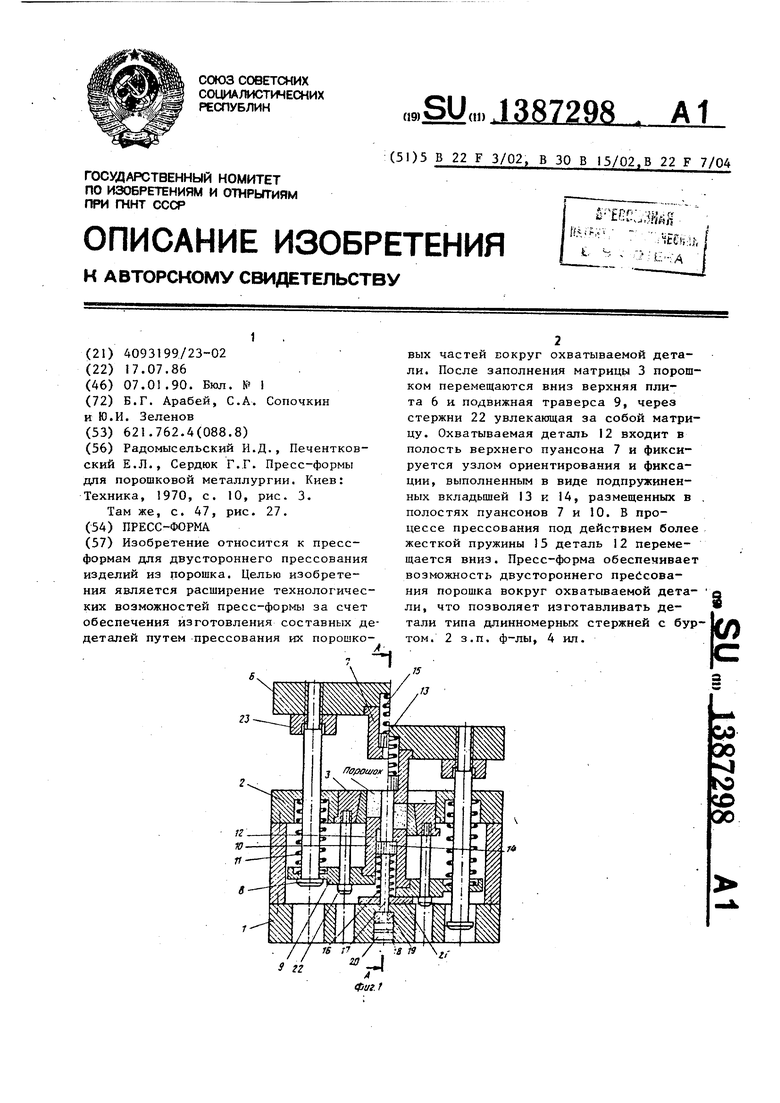

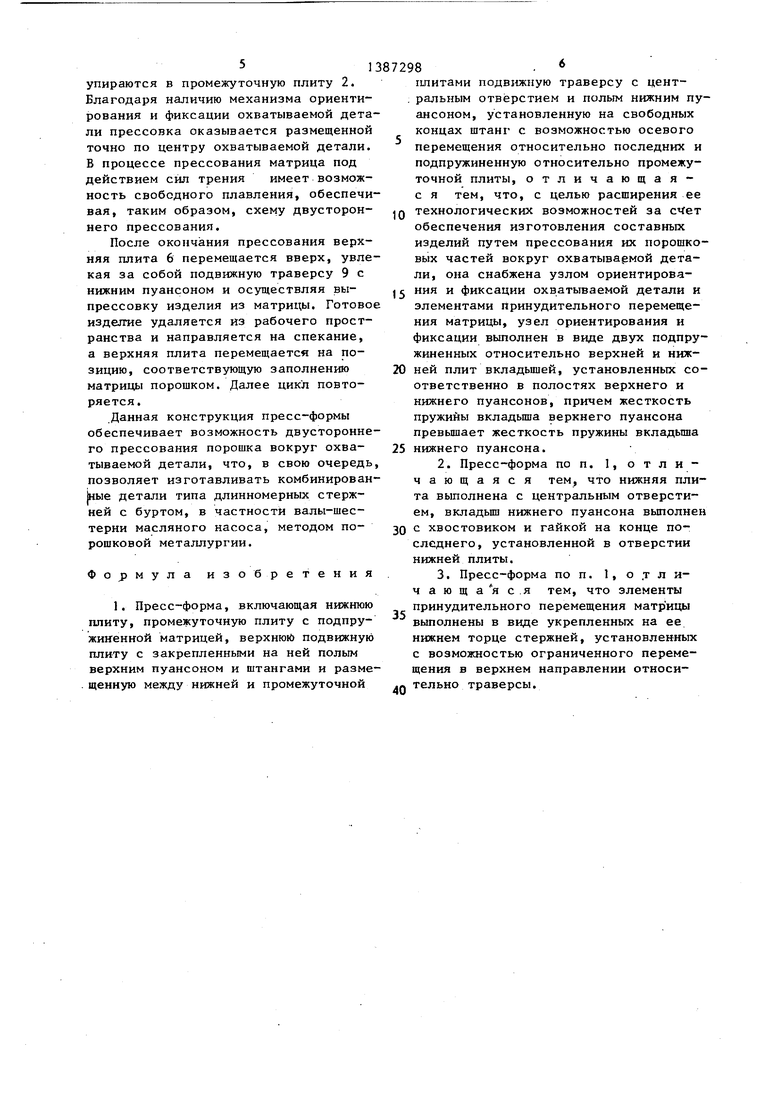

На фиг. 1 представлена пресс-фор- на в момент заполнения матрицы порошком (слева) и после увода матрицы на рабочую позицию (справа), общий вид; на фиг. 2 - пресс-форма после окончания прессования (слева) и после вы- талкивания детали (справа), общий вид на фиг. 3 - разрез А-А на фиг. 1 после заполнения матрицы порошком (слева ) и после окончания прессования (справа); на фиг. 4 - разрез Б-Б на фиг.3.

Пресс-форма содержит смонтированную на нижней плите 1 промежуточную плиту 2, в которой установлена плава- ющая матрица 3. Матрица подпружинена относительно нижней плиты пружинами 4 и имеет возможность перемещения до упоров 5. Над промежуточной плитой устанбвлена верхняя подвижная плита 6 с верхним полым пуансоном 7 и штангами 8. Между нижней и промежуточной плитами на концах штанг размещена подвижная траверса 9 с центральным отверстием и с нижним полым пуансоном 10. Подвижная траверса име- ет возможность перемещения по штангам и подпружинена относительно промежуточной плиты пружиной 11. Пресс- форма содержит также механизм ориентирования и фиксации охватываемой де- тали 12, выполненный в виде подвижных вкладышей 13 и .14, установленных в полостях верхнего и нижнего пуансонов и подпружиненных соответственно относительно верхней и нижней плит пру- жинами 15 и 16. При этом жесткость пружины 15 верхнего вкладыша превьша- ет жесткость пружины 16 нижнего вкладьш1а.

Вкладьш 13 представляет собой циг. линдр, а вкладьш 14 - цилиндр с хвостовиком 17. Вкладьш 14 зафиксирован в отверстии 18 нижней плиты гайкой 19 и имеет возможность ограниченного

перемещения относительно нижней плиты до регулируемой упорной гайки 20.

Такое выполнение механизма ориентирования и фиксации позволяет сориентировать охватываемую деталь 12 таким образом,, что при последующем прессовании порошка спрессованная заготовка оказьгоается по ее центру, а также зафиксировать охватываемую деталь на рабочей позиции.

Подвижная траверса может перемещаться до упорной шайбы 21. Для перемещения матрицы 3 на рабочую позицию (позицию прессования) служат элементы ее принудительного перемещения, вы- выполненные в виде .стержней 22. Стержни закреплены на нижнем торце матрицы и установлены с возможностью ограниченного перемещения в верхнем направлении относительно траверсы. Для ограничения хода верхней плиты служат регулируемые упоры 23.

Пресс-форма работает следующим образом.

В исходном положении на нижний вкладьш 14 устанавливают охватываемую деталь 12. При этом зеркашо матрицы 3 и верхний торец охватываемой

детали находятся на уровне поверхности промежуточной плиты 2, что позволяет осзпцествлять автоматическое объемное дозирование порошка, например, из кассеты питателя (не показан) . После заполнения матрицы порошком верхняя плита 6 начинает перемещаться вниз. Под действием .собственного веса и пружин 11 начинает перемещаться и подвижная траверса 9, через стержни 22 увлекая за собой матрицу с порошком. Дойдя до упорной шайбы 21,подвижная траверса, а следовательно, и матрица 3 останавливается , причем масса порошка оказывается посредине охватываемой детали, а верхняя плита продолжает перемещаться вниз. Охватываемая деталь 12 входит в полость верхнего пуансона 7 и соприкасается с верхним вкладьшем 13 При последующем перемещении вниз верхней плиты 6 начинается непосредственно процесс прессования. В процессе прессования под действием более жесткой пружины 15 и сил трения охватываемая деталь перемещается вниз, сжимая пружины 16. При дальнейшем прессовании сжимается и пружина 15. Процесс прессования заканчивается, когда верхние упоры 23 верхней плиты

упираются в промежуточную плиту 2. Благодаря наличию механизма ориенти рования и фиксации охватываемой детали прессовка оказывается размещенной точно по центру охватываемой детали. В процессе прессования матрица под действием сил трения имеет возможность свободного плавления, обеспечивая, таким образом, схему двустороннего прессования.

После окончания прессования верхняя плита 6 перемещается вверх, увлекая за собой подвижную траверсу 9 с нижним пуансоном и осуществляя вы- прессовку изделия из матрицы. Готовое изделие удаляется из рабочего пространства и направляется на спекание, а верхняя плита перемещается на позицию, соответствующую заполнению матрицы порошком. Далее цикл повторяется.

.Данная конструкция пресс-формы обеспечивает возможность двустороннего прессования порошка вокруг охватываемой детали, что, в свою очередь, позволяет изготавливать комбинирован- детали типа длинномерных стержней с буртом, в частности валы-шестерни масляного насоса, методом порошковой металлургии.

Формула изобретения

1. Пресс-форма, включающая нижнюю плиту, промежуточную плиту с подпружиненной матрицей, верхнюю подвижную плиту с закрепленными на ней полым верхним Пуансоном и штангами и размещенную между нижней и промежуточной

10

87298.

плитами подвижную траверсу с центральным отверстием и полым нижним пуансоном, установленную на свободных концах штанг с возможностью осевого перемещения относительно последних и подпружиненную относительно промежуточной плиты, отличающая- с я тем, что, с целью расширения ее технологических возможностей за счет обеспечения изготовления составных изделий путем прессования их порошковых частей вокруг охватываемой детали, она снабжена узлом ориентирова- J 5 ния и фиксации охватываемой детали и элементами принудительного перемещения матрицы, узел ориентирования и фиксации выполнен в виде двух подпружиненных относительно верхней и нижней плит вкладьш1ей, установленных соответственно в полостях верхнего и нижнего пуансонов, причем жесткость пружины вкладьшта верхнего пуансона превьшает жесткость пружины вкладьш1а нижнего пуансона.

2. Пресс-форма по п. 1, о т л и 20

25

та вьшолнена с центральным отверстием, вкладьш нижнего пуансона вьтолне

30 с хвостовиком и гайкой на конце последнего, установленной в отверстии нижней плиты.

3. Пресс-форма по п. 1, о ,т л и- ч ающ с.я тем, что элементы принудительного перемещения матрицы выполнены в виде укрепленных на ее нижнем торце стержней, установленных с возможностью ограниченного перемещения в верхнем направлении относи.Q тельно траверсы.

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки жидкого металла | 1984 |

|

SU1247157A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1423286A1 |

| Прессующий блок | 1979 |

|

SU846110A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Пресс-форма для металлических порошков | 1982 |

|

SU1031764A1 |

| Устройство для штамповки металла в твердожидком состоянии | 1991 |

|

SU1838044A3 |

| Пресс-форма | 1985 |

|

SU1315133A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

Изобретение относится к пресс- формам для двустороннего прессования изделий из порошка. Целью изобретения является расширение технологических возможностей пресс-формы за счет обеспечения изготовления составных дедеталей путем прессования их порошко -77 / вых частей вокруг охватываемой детали. После заполнения матрицы 3 порошком перемещаются вниз верхняя плита 6 и подвижная траверса 9, через стержни 22 увлекающая за собой матрицу. Охватываемая деталь 12 входит в полость верхнего пуансона 7 и фиксируется узлом ориентирования и фиксации, выполненным в виде подпружиненных вкладьш1ей 13 и 14, размещенных в . полостях пуансонов 7 и 10. В процессе прессования под действием более жесткой пружины 15 деталь 12 перемещается вниз. Пресс-форма обеспечивает возможность двустороннего прейсова- ния порошка вокруг охватьшаемой дета- ли, что позволяет изготавливать детали типа длинномерных стержней с буртом. 2 з.п. ф-лы, 4 ил. г .. / Фаг.Г

22

W 8

Фт.

| Радомысельский И.Д., Печентков- ский Е.Л., Сердюк Г.Г | |||

| Пресс-формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Там же, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-01-07—Публикация

1986-07-17—Подача