Настоящее изобретение относится к способу производства высокопрочного стального листа с покрытием, обладающего улучшенной прочностью, пластичностью и формуемостью, и к стальным листам, получаемым с помощью данного способа.

Для производства различного оборудования, такого как конструкционные детали кузовных элементов и панели кузовов для автомобильных транспортных средств, обычной практикой является применение оцинкованных или отожженных оцинкованных листов, изготовленных из DP (двухфазные) сталей или TRIP (с наведенной превращением пластичностью) сталей.

Например, таких сталей, которые включают мартенситную структуру и/или некоторые количества остаточного аустенита и которые содержат около 0,2% C, около 2% Mn, около 1,7% Si, имеют предел текучести около 750 МПа, прочность при растяжении около 980 МПа, полное удлинение более 8%. Эти листы выпускаются на непрерывной линии отжига посредством закалки от температуры нагрева при отжиге, превышающей температуру фазового перехода Ac3, вниз к температуре перестаривания, превышающей температуру фазового перехода Ms, и выдерживанием листа при такой температуре в течение заданного времени. Затем лист подвергается цинкованию или цинкованию с отжигом.

Принимая во внимание требования по охране окружающей среды, для снижения массы автомобиля с целью улучшения эффективности использования им топлива, желательным является наличие листов, демонстрирующих улучшенные пределы текучести и прочности. Но такие листы также должны иметь хорошую пластичность и хорошую формуемость и, более конкретно, хорошую пригодность к отбортовке внутренних кромок.

В этой связи желательно иметь листы, имеющие предел текучести YS по меньшей мере в 800 МПа, предел прочности TS около 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия согласно стандарту ISO 16630:2009 более 25%. Следует отметить, что из-за различий в методиках измерений показатели коэффициента раздачи отверстия HER согласно стандарту ISO значительно отличаются и не сопоставимы с величинами коэффициента раздачи отверстия λ согласно JFS Т 1001 (стандарт Японской федерации производителей железа и стали).

В этой связи цель настоящего изобретения состоит в том, чтобы предоставить такой лист и способ его производства.

Поэтому изобретение относится к способу получения высокопрочного стального листа с покрытием, обладающего улучшенной пластичностью и улучшенной формуемостью, имеющего предел текучести YS по меньшей мере 800 МПа, предел прочности TS по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%, с помощью тепловой обработки и нанесения покрытия на листовую сталь при том, что химический состав такой стали содержит в массовых процентах:

0,15%≤C≤0,25%;

1,2%≤Si≤1,8%;

2%≤Mn≤2,4%;

0,1%≤Cr≤0,25%;

Al≤0,5%

с остальным, представленным Fe и неизбежными примесями.

Термическая обработка и нанесение покрытия содержат следующие этапы:

- отжиг листа при температуре нагрева при отжиге ТА выше, чем Ac3, но ниже 1000°C, в течение времени более 30 с,

- закалка листа охлаждением его до температуры закалки QT между 250°C и 350°C со скоростью охлаждения, достаточной для получения структуры, сразу после закалки состоящей из мартенсита и аустенита, при этом содержание мартенсита составляет по меньшей мере 60%, а содержание аустенита является таким, что конечная структура содержит от 3 до 15% остаточного аустенита и от 85 до 97% мартенсита и бейнита без феррита,

- нагревание листа вплоть до температуры перераспределения РТ между 430°C и 480°C и выдерживание листа при этой температуре в течение времени перераспределения Pt между 10 с и 90 с,

- нанесение на лист покрытия погружением в расплав и

- охлаждение листа до комнатной температуры.

Химическая композиция стали может необязательно удовлетворять одному или нескольким из следующих условий: 0,17%≤C≤0,21%, 1,3%≤Si≤1, 6% и 2,1%≤Mn≤2,3%.

В одном предпочтительном воплощении этап нанесения покрытия погружением в расплав является этапом цинкования.

В другом предпочтительном воплощении этап нанесения покрытия погружением в расплав является этапом цинкования с отжигом с температурой сплавления TGA между 480°C и 510°C.

Предпочтительно скорость охлаждения при закалке составляет по меньшей мере 20°C/с, предпочтительно по меньшей мере 30°C/с.

Предпочтительно данный способ, кроме того, содержит этап выдерживания листа при температуре закалки в течение времени выдержки между 2 с и 8 с, предпочтительно между 3 с и 7 с, выполняемый после резкого охлаждения листа до температуры закалки и перед нагреванием листа вплоть до температуры перераспределения РТ.

Изобретение также касается листовой стали с покрытием, при этом химическая композиция стали содержит в массовых процентах:

0,15%≤C≤0,25%;

1,2%≤Si≤1,8%;

2%≤Mn≤2,4%;

0,1%≤Cr≤0,25%;

Al≤0,5%

с остальным, представленным Fe и неизбежными примесями.

Структура стали состоит из от 3 до 15% остаточного аустенита и от 85 до 97% мартенсита и бейнита без феррита. По меньшей мере одна поверхность листа содержит металлическое покрытие. Лист имеет предел текучести по меньшей мере в 800 МПа, прочность при растяжении по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%.

Химическая композиция стали может необязательно удовлетворять одному или нескольким из следующих условий: 0,17%≤C≤0,21%, 1,3%≤Si≤1,6% и 2,1%≤Mn≤2,3%.

В одном предпочтительном воплощении по меньшей мере одна несущая покрытие поверхность является оцинкованной.

В другом предпочтительном воплощении по меньшей мере одна покрытая поверхность оцинкована с отжигом.

Предпочтительно содержание С в остаточном аустените составляет по меньшей мере 0,9%, еще более предпочтительно по меньшей мере 1,0% и вплоть до 1,6%.

Средняя зернистость аустенита, то есть средний размер зерна остаточного аустенита, предпочтительно равна 5 мкм или менее.

Средний размер зерен или блоков мартенсита и бейнита предпочтительно равен 10 мкм или менее.

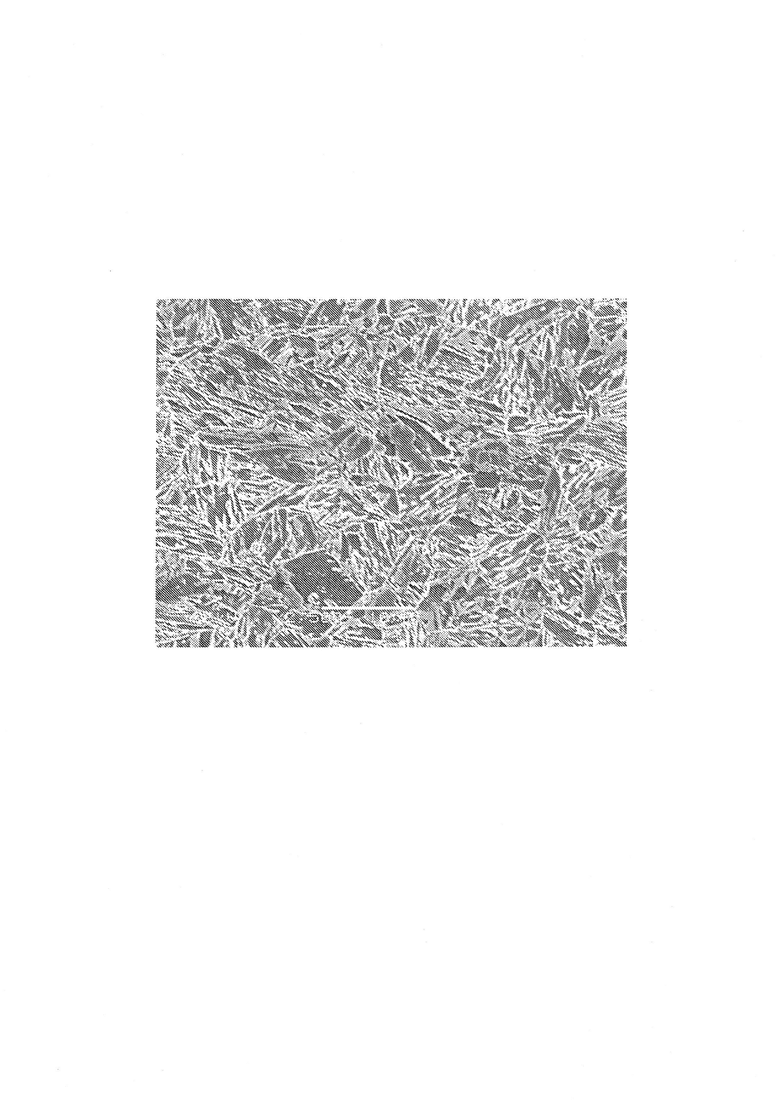

Далее изобретение описывается более подробно, но без введения каких-либо ограничений, и иллюстрируется с обращением к фигуре, которая представляет собой микрофотографию из примера 8.

Согласно изобретению, лист является полученным горячей прокаткой и, не обязательно, холодной прокаткой полупродукта, химическая композиция которого содержит в массовых процентах:

- От 0,15 до 0,25% и предпочтительно более 0,17%, предпочтительно менее 0,21% углерода для гарантирования удовлетворительной прочности и улучшения стабильности остаточного аустенита, что является необходимым для обеспечения достаточного удлинения. Если содержание углерода слишком высоко, горячекатаный лист оказывается чересчур твердым для холодной прокатки, а свариваемость его недостаточной.

- От 1,2 до 1,8%, предпочтительно более 1,3% и менее 1,6% кремния для стабилизирования аустенита в целях обеспечения упрочнения твердого раствора и препятствования образованию карбидов в ходе перестаривания без образования на поверхности листа оксидов кремния, которые оказывают вредное влияние на способность к восприятию покрытия.

- От 2 до 2,4%, предпочтительно более 2,1% и предпочтительно менее 2,3% марганца для того, чтобы иметь достаточную способность принимать закалку с целью получения структуры, содержащей по меньшей мере 65% мартенсита, обеспечения прочности при растяжении более 1150 МПа и избежания проблем сегрегации, оказывающей вредное влияние на пластичность.

- От 0,1 до 0,25% хрома для увеличения способности принимать закалку и стабилизирования остаточного аустенита в целях сдерживания образования бейнита в ходе перестаривания.

- Вплоть до 0,5% алюминия, который обычно добавляется к жидкой стали для раскисления. Предпочтительно содержание Al ограничивается пределом до 0,05%. Если содержание Al превышает 0,5%, температура аустенизации становится слишком высокой для достижения и сталь оказывается трудно поддающейся промышленной обработке.

При этом остальное является железом и остаточными элементами, образующимися при производстве стали. В этом отношении Ni, Mo, Cu, Nb, V, Ti, В, S, P и N рассматриваются по меньшей мере как остаточные элементы, которые являются неизбежными примесями. Поэтому их содержание составляет менее 0,05% для Ni, 0,02% для Mo, 0,03% для Cu, 0,007% для V, 0,0010% для B, 0,005% для S, 0,02% для P и 0,010% для N. Содержание Nb ограничено 0,05%, а содержание Ti ограничено 0,05%, поскольку более высокие их количества приводят к значительному образованию выделений и снижению формуемости, вследствие чего обеспечение 14% полного удлинения оказывается более труднодостижимым.

Лист изготавливается горячей прокаткой и, не обязательно, холодной прокаткой согласно способам, известным специалистам в данной области.

После прокатки листы подвергаются травлению или очистке, а затем тепловой обработке и нанесению покрытия погружением в расплав.

Термическая обработка, которая предпочтительно выполняется на объединенной линии для непрерывного отжига и нанесения покрытия погружением в расплав, содержит этапы:

- Отжига листа при температуре нагрева при отжиге ТА выше температуры фазового перехода Ac3 стали и предпочтительно выше, чем Ac3 + 15°C, то есть выше, чем около 850°C для стали согласно изобретению, с тем, чтобы гарантировать получение полностью аустенитной структуры, но ниже 1000°C, чтобы не допускать слишком сильного огрубления аустенитного зерна. Лист выдерживается при температуре нагрева при отжиге, то есть при ТА между -5°C и +10°C, в течение времени, достаточного для гомогенизации химической композиции и структуры. Это время предпочтительно составляет более 30 с, но не должно быть более 300 с.

- Закалки листа охлаждением до температуры закалки QT ниже температуры фазового перехода Ms со скоростью охлаждения, достаточной для избежания образования феррита и бейнита. Температура закалки составляет между 250°C и 350°C для того, чтобы после закалки иметь структуру, состоящую только из мартенсита и аустенита. Эта структура содержит по меньшей мере 60% мартенсита и достаточное количество аустенита для возможности получения конечной структуры (то есть структуры после перераспределения, нанесения покрытия и охлаждения до комнатной температуры), содержащей между 3 и 15% остаточного аустенита и между 85 и 97% суммы мартенсита и бейнита без феррита. Предпочтительно скорость охлаждения выше или равна 20°C/с, еще более предпочтительно выше или равна 30°C/с, например, около 50°C/с. Достаточной является скорость охлаждения выше 30°С/с.

- Повторного нагревания листа вплоть до температуры перераспределения между 430°C и 480°C и предпочтительно между 435°C и 465°C. Например, температура перераспределения может быть равна температуре, до которой лист должен быть нагрет, чтобы обеспечить нанесение на него покрытия погружением в расплав, то есть между 455°C и 465°C. При осуществлении повторного нагревания с помощью индукционного нагревателя скорость повторного нагревания может быть высокой, но такой, чтобы эта скорость повторного нагревания не оказывала заметного эффекта на конечные свойства листа. Предпочтительно между этапом закалки и этапом повторного нагревания листа до температуры перераспределения РТ лист выдерживается при температуре закалки в течение времени выдержки между 2 с и 8 с, предпочтительно между 3 с и 7 с.

- Выдерживания листа при температуре перераспределения РТ в течение времени Pt между 10 с и 90 с. Выдерживание листа при температуре перераспределения означает, что ходе перераспределения температура РТ листа остается между -20°C и +20°C.

- Необязательно регулирования температуры листа посредством охлаждения или нагревания до температуры, равной той, до которой лист должен быть нагрет, чтобы обеспечить нанесение на него покрытия погружением в расплав.

- Нанесения на лист покрытия погружением в расплав. Нанесение покрытия погружением в расплав может быть, например, цинкованием или цинкованием с отжигом, однако нанесение любого металлического покрытия погружением в расплав возможно при условии, что температуры, до которых доводится лист в ходе нанесения покрытия, остаются ниже 650°C. Когда лист подвергается цинкованию, оно выполняется при обычных условиях. Когда лист цинкуется с отжигом, для получения хороших конечных механических свойств температура сплавления TGA не должна быть слишком высокой. Эта температура предпочтительно находится между 500 и 580°C.

- Обычно после нанесения покрытия лист с покрытием обрабатывается согласно известной технологии. В частности, лист охлаждается до комнатной температуры.

Эта обработка позволяет получить конечную структуру, то есть структуру после перераспределения, нанесения покрытия и охлаждения до комнатной температуры, содержащую между 3 и 15% остаточного аустенита и между 85 и 97% суммарно мартенсита и бейнита без феррита.

Кроме того, эта обработка делает возможным обеспечение повышенного содержания С в остаточном аустените, которое составляет по меньшей мере 0,9%, еще предпочтительнее по меньшей мере 1,0% и вплоть до 1,6%.

Кроме того, средний размер зерна аустенита предпочтительно составляет 5 мкм или менее, а средний размер блоков бейнита или мартенсита предпочтительно равен 10 мкм или менее.

Количество остаточного аустенита составляет, например, по меньшей мере 7%.

При такой обработке могут быть получены листы с покрытием, имеющие предел текучести YS по меньшей мере 800 МПа, предел прочности по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER согласно стандарту ISO 16630:2009 по меньшей мере 30%.

В качестве примера, лист толщиной 1,2 мм имеющий следующую композицию:

C=0,19%, Si=1,5% Mn=2,2%, Cr=0,2% с остальным, являющимся Fe и примесями, был получен горячей и холодной прокаткой. Расчетная температура Ms фазового перехода этой стали равна 375°С, а точка Ac3 соответствует 835°C.

Образцы листа были подвергнуты тепловой обработке с отжигом, закалкой и перераспределением, а затем цинкованию или цинкованию с отжигом, после чего были оценены его механические свойства.

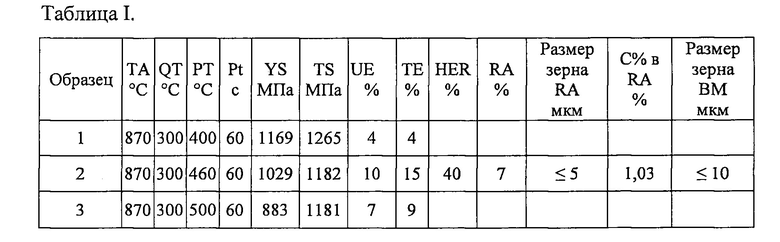

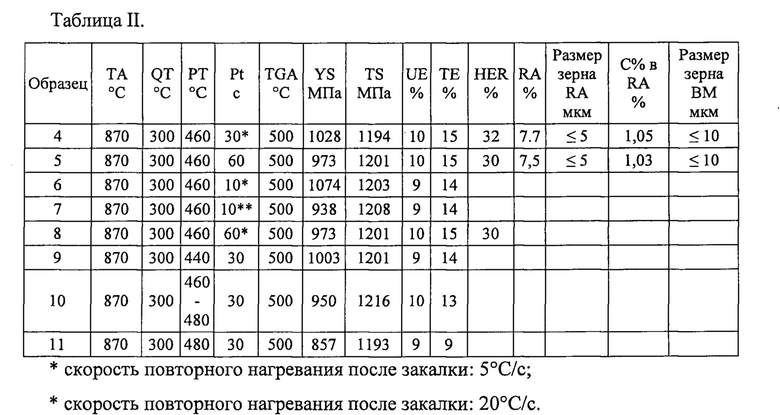

Режимы обработки и полученные свойства представлены в таблице I для образцов, которые были подвергнуты цинкованию, и в таблице II для образцов, которые были оцинкованы с отжигом. Все стали были отожжены в условиях превышения точки Ac3, измеренной экспериментальным способом. Лист был выдержан при температуре закалки в течение около 3 с. Скорость охлаждения в ходе закалки составляла около 50°C/с.

В этих таблицах ТА - температура нагрева при отжиге, QT - температура закалки, РТ - температура перераспределения, Pt - время выдержки при температуре перераспределения, TGA - температура сплавления для оцинкованных с отжигом листов, YS - предел текучести, Ts - предел прочности, UE - равномерное относительное удлинение, Те - полное удлинение и HER - коэффициент раздачи отверстия, измеренный согласно стандарту ISO 16630:2009. RA% представляет содержание в микроструктуре остаточного аустенита, размер зерна RA является средним размером аустенитного зерна, С% в RA отображает содержание С в остаточном аустените и размер зерна ВМ обозначает средний размер зерен или блоков мартенсита и бейнита.

Образцы 1, 2, 3, которые были подвергнуты цинкованию, показали, что для получения желательных свойств и, более конкретно, свойств пластичности, температура перераспределения РТ должна находиться вблизи 460°C, то есть температуры нанесения покрытия погружением в расплав. Когда температура перераспределения РТ равна 400°C или ниже, либо 500°C или выше, в частности, не находится внутри диапазона 430-480°C, пластичность сильно снижается и оказывается недостаточной.

Образцы 4-9 и 11, которые являются оцинкованными с отжигом, показывают, что температура перераспределения в 460°C или менее приводит к наилучшим результатам.

В случае примера 10 перераспределение было осуществлено нагреванием вплоть до 480°C и затем линейным охлаждением до 460°C.

Примеры 4-8 показывают, что возможно достижение желательных свойств на отожженных оцинкованных листах в случае температуры перераспределения 460°C и времени перераспределения между 10 с и 60 с. Эти примеры указывают также на предпочтительность времени перераспределения менее 60 с, предпочтительно около 30 с, поскольку при таком времени перераспределения предел текучести превышает 1000 МПа, тогда как при времени перераспределения в 60 с он составляет менее 1000 МПа. Микрофотография на фигуре иллюстрирует пример 8, в котором представлено содержание 7,5% остаточного аустенита и 92,5% мартенсита + бейнита.

Примеры 10 и 11 показывают, что, когда температура перераспределения превышает 460°C, пластичность значительно снижается.

Напротив, пример 9 демонстрирует, что при температуре перераспределения в 440°C, то есть менее 460°C, свойства и, в частности, пластичность остаются хорошими.

Настоящее изобретение относится к способу получения высокопрочного стального листа с покрытием, имеющего предел текучести YS по меньшей мере 800 МПа, предел прочности TS по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%, а также к высокопрочному стальном листу с покрытием, полученному предлагаемым способом. Способ заключается в термообработке и нанесении покрытия на листовую сталь и включает следующие этапы:

нагрев листа до температуры отжига TA, составляющей более чем Ac3, но ниже 1000°C, и выдержку листа при указанной температуре отжига ТА в течение времени от 30 до 300 с,

охлаждение листа до температуры QT 250-350°C со скоростью охлаждения, достаточной для получения структуры, состоящей сразу после охлаждения из мартенсита и аустенита, при этом содержание мартенсита составляет по меньшей мере 60%, а содержание аустенита является таким, что конечная структура содержит от 3 до 15% остаточного аустенита и от 85 до 97% мартенсита и бейнита без феррита,

выдерживание листа при температуре охлаждения QT в течение времени выдержки от 2 до 8 с,

нагрев листа до температуры перераспределения PT 430-480°C и выдерживание листа при этой температуре в течение времени перераспределения Pt 10-90 с. При этом химический состав стали содержит в массовых процентах:

0,15% ≤ C ≤ 0,25%,

1,2% ≤ Si ≤ 1,8%,

2% ≤ Mn ≤ 2,4%,

0,1% ≤ Cr ≤ 0,25%,

Al ≤ 0,5%,

с остальным, представленным Fe и неизбежными примесями. 2 н. и 13 з.п. ф-лы, 1 ил., 2 табл., 11 пр.

1. Способ получения высокопрочного стального листа с покрытием, обладающего улучшенной пластичностью и улучшенной формуемостью, имеющего предел текучести YS по меньшей мере 800 МПа, предел прочности TS по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%, посредством термообработки и нанесения покрытия на листовую сталь, при этом химический состав стали содержит в массовых процентах:

0,15% ≤ C ≤ 0,25%,

1,2% ≤ Si ≤ 1,8%,

2% ≤ Mn ≤ 2,4%,

0,1% ≤ Cr ≤ 0,25%,

Al ≤ 0,5%,

с остальным, представленным Fe и неизбежными примесями,

при этом термическая обработка и нанесение покрытия включают в себя следующие этапы:

нагрев листа до температуры отжига TA, составляющей более чем Ac3, но ниже 1000°C, и выдержку листа при указанной температуре отжига ТА в течение времени от 30 до 300 с,

охлаждение листа до температуры QT 250-350°C со скоростью охлаждения, достаточной для получения структуры, состоящей сразу после охлаждения из мартенсита и аустенита, при этом содержание мартенсита составляет по меньшей мере 60%, а содержание аустенита является таким, что конечная структура содержит от 3 до 15% остаточного аустенита и от 85 до 97% мартенсита и бейнита без феррита,

выдерживание листа при температуре охлаждения QT в течение времени выдержки от 2 до 8 с,

нагрев листа до температуры перераспределения PT 430-480°C и выдерживание листа при этой температуре в течение времени перераспределения Pt 10-90 с,

нанесение на лист покрытия погружением в расплав и охлаждение листа до комнатной температуры.

2. Способ по п. 1, в котором химический состав стали удовлетворяет следующему условию: 0,17 ≤ C ≤ 0,21%.

3. Способ по п. 1, в котором химический состав стали удовлетворяет следующему условию: 1,3% ≤ Si ≤ 1,6%.

4. Способ по п. 1, в котором химический состав стали удовлетворяет следующему условию: 2,1% < Mn < 2,3%.

5. Способ по п. 1, в котором этап нанесения покрытия погружением в расплав является этапом цинкования.

6. Способ по п. 1, в котором этап нанесения покрытия погружением в расплав является этапом цинкования с отжигом при температуре сплавления TGA 480-510°C.

7. Способ по п. 1, в котором скорость охлаждения при закалке составляет по меньшей мере 20°C/с, предпочтительно по меньшей мере 30°C/с.

8. Способ по любому из пп. 1-7, в котором лист выдерживают при температуре охлаждения QT в течение времени выдержки от 3 до 7 с.

9. Высокопрочный стальной лист с покрытием, полученный способом по п. 1, в котором химический состав стали включает в себя в массовых процентах:

0,15% ≤ C ≤ 0,25%,

1,2% ≤ Si ≤ 1,8%,

2,1% ≤ Mn ≤ 2,3%,

0,10 % ≤ Cr ≤ 0,25%,

Al ≤ 0,5%,

при этом остальным является Fe и неизбежные примеси,

при этом структура состоит из 3-15% остаточного аустенита и 85-97% мартенсита и бейнита, причем структура не содержит феррит, причем средний размер блоков бейнита или мартенсита составляет 10 мкм или менее, при этом по меньшей мере одна поверхность листа содержит металлическое покрытие, а лист имеет предел текучести по меньшей мере 800 МПа, предел прочности по меньшей мере 1180 МПа, полное удлинение по меньшей мере 14% и коэффициент раздачи отверстия HER по меньшей мере 30%.

10. Стальной лист по п. 9, в котором химический состав стали удовлетворяет следующему условию: 0,17 ≤ C ≤ 0,21%.

11. Стальной лист по п. 9, в котором химический состав стали удовлетворяет следующему условию: 1,3% ≤ Si ≤ 1,6%.

12. Стальной лист по п. 9, в котором по меньшей мере одна несущая покрытие поверхность является оцинкованной.

13. Стальной лист по п. 12, в котором по меньшей мере одна несущая покрытие поверхность является оцинкованной с отжигом.

14. Стальной лист по п. 9, в котором содержание C в остаточном аустените составляет по меньшей мере 0,9%, предпочтительно по меньшей мере 1,0%.

15. Стальной лист по любому из пп. 9-14, в котором средний размер зерен остаточного аустенита составляет 5 мкм или менее.

| ГИДРОЗОЛОУЛОВИТЕЛЬ-ТЕПЛОУТИЛИЗАТОР | 2013 |

|

RU2524970C1 |

| US 8025982 B2, 27.09.2011 | |||

| US 20060011274 A1, 19.01.2006 | |||

| US 20080251161 A1, 16.10.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЛИСТОВ С ВЫСОКИМИ ХАРАКТЕРИСТИКАМИ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ И ЛИСТЫ, ИЗГОТОВЛЕННЫЕ ПРИ ПОМОЩИ ЭТОГО СПОСОБА | 2008 |

|

RU2451764C2 |

| А.П | |||

| Гуляев | |||

| Металловедение, 5-е переработанное издание | |||

| М.: Металлургия, 1977, с.227. | |||

Авторы

Даты

2019-04-30—Публикация

2015-07-03—Подача